ГОСТ ISO 712-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗЕРНО И ЗЕРНОВЫЕ ПРОДУКТЫ

Определение содержания влаги. Контрольный метод

Cereals and cereal products. Determination of moisture content. Reference method

МКС 67.060

Дата введения 2016-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления, отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Уральский научно-исследовательский институт метрологии" (ФГУП "УНИИМ") на основе аутентичного перевода на русский язык международного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт), Техническим комитетом по стандартизации ТК 426 "Измерение влажности твердых и сыпучих веществ"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (от 27 августа 2015 г. протокол N 79-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 сентября 2015 г. N 1292-ст межгосударственный стандарт ГОСТ ISO 712-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2016 г.

5 Настоящий стандарт идентичен международному стандарту ISO 712:2009* Cereals and cereal products - Determination of moisture content - Reference method (Зерно и зерновые продукты. Определение содержания влаги. Контрольный метод)

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт . - .

Международный стандарт разработан международной организацией по стандартизации ISO.

Перевод с английского языка (en).

Официальный перевод международного стандарта, на основе которого подготовлен межгосударственный стандарт, находится в Федеральном информационном фонде технических регламентов и стандартов.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в справочном приложении ДА.

Степень соответствия - идентичная (IDT).

6 ВЗАМЕН ГОСТ 29143-91 (ИСО 712-85), ГОСТ 29144-91 (ИСО 711-85)

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Предисловие

Международная организация по стандартизации (ISO) является международной федерацией, объединяющей национальные организации по стандартизации (комитеты-члены ISO). Работа по подготовке международных стандартов осуществляется, как правило, в технических комитетах ISO. Каждый комитет-член, заинтересованный в деятельности, для которой создан технический комитет, имеет право быть представленным в этом комитете. Международные организации, государственные и негосударственные, связанные с ISO, также принимают участие в работе. ISO тесно сотрудничает с Международной электротехнической комиссией (IEC) по всем вопросам стандартизации в области электротехники.

Проекты международных стандартов разрабатываются в соответствии с правилами, приведенными в Директивах ISO/IEC, Часть 2.

Основной задачей технических комитетов является подготовка международных стандартов. Проекты международных стандартов, одобренные техническим комитетом, рассылаются комитетам-членам для голосования. Для публикации в качестве стандарта необходимо одобрение по меньшей мере 75% комитетов-членов, принимающих участие в голосовании.

Следует обратить внимание на то, что некоторые элементы настоящего стандарта могут быть объектом патентных прав. ISO не несет ответственности за определение некоторых или всех таких патентных прав.

ISO 712 Техническим комитетом ISO/TC 34, Пищевые продукты, Подкомитетом SC 4, "Зерновые и бобовые".

Настоящее четвертое издание заменяет третье издание (ISO 712:1998), в которое были внесены технические изменения.

1 Область применения

1 Область применения

Настоящий стандарт устанавливает рабочий контрольный метод определения содержания влаги зерна и зерновых продуктов.

Настоящий стандарт распространяется на пшеницу, рис (сырец, шелушенный и шлифованный), ячмень, просо (Просо обыкновенное), рожь, овес, тритикале, сорго в виде зерна, продуктов размола, крупки или муки.

Метод не применим к кукурузе и бобовым культурам.

Примечание - Определение содержания влаги кукурузы описано в ISO 6540 [5], бобовых культур - в ISO 24557 [7].

2 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

2.1 влага (moisture content): убыль массы продукта в условиях, установленных настоящим стандартом.

Примечание - влага выражается в процентах.

3 Сущность метода

При необходимости лабораторную пробу измельчают, если требуется, после предварительного кондиционирования. Высушивание навески проводят при температуре от 130°C до 133°C в условиях, обеспечивающих получение результата, соответствующего результату, полученному с использованием абсолютного метода, описанного в приложении B.

4 Аппаратура

4.1 Весы аналитические, способные взвешивать с точностью ±0,001 г.

4.2 Мельница, удовлетворяющая следующим требованиям:

a) Материал, из которого она изготовлена, не должен поглощать влагу;

b) Должна легко чиститься и иметь как можно меньше мертвого пространства;

c) Должна обеспечивать быстрое и равномерное измельчение без значительного выделения тепла (разность температур до и после измельчения не должна превышать 5°C);

Примечание - это требование может быть обеспечено применением мельницы, оснащенной охлаждающим устройством.

d) быть воздухонепроницаемой для предотвращения обмена влагой между образцом и окружающим воздухом;

e) быть регулируемой для обеспечения получения частиц с размерами, указанными в таблице 1.

4.3 Бюкса металлическая, устойчивая против коррозии в условиях испытаний, или стеклянная бюкса с крышкой, имеющая эффективную площадь поверхности, достаточную для распределения навески таким образом, чтобы масса продукта на единицу площади не превышала 0,3 г/см.

4.4 Шкаф сушильный электрический с терморегулятором, обеспечивающим, при установившемся режиме, поддержание температуры воздуха и полок, на которых помещаются пробы, в пределах от 130°C до 133°C в рабочей зоне высушивания.

Нагревающая способность шкафа должна быть такова, чтобы первоначально нагретый до температуры 131°C, он мог восстановить эту температуру менее, чем за 30 мин после помещения в шкаф максимального количества навесок, которые могут быть высушены одновременно.

Эффективность вентиляции определяют с помощью крупки из твердой пшеницы с максимальным размером частиц 1 мм, используемой в качестве материала для испытаний. Система вентиляции должна быть такой, чтобы после загрузки максимального количества навесок, которое шкаф может вместить, и выдерживания при температуре от 130°C до 133°C, результаты после высушивания одних и тех же навесок в течение 2 ч, а затем еще в течение 1 ч не различались более, чем на 0,15 г влаги на 100 г образца.

4.5 Эксикатор, содержащий эффективный осушитель.

5 Отбор проб

Настоящий стандарт не описывает порядок отбора проб. Рекомендуемый метод отбора проб приведен в ISO 24333 [6].

Представительные пробы продукта в герметичной упаковке должны быть отправлены в лабораторию. Не допускается повреждение или замена упаковки во время транспортировки или хранения.

6 Подготовка пробы для анализа

6.1 Продукты, не требующие размола

Продукты, имеющие характеристики размеров частиц, указанные в таблице 1, не требуют размола перед определением.

Перед взятием навески (7.2) лабораторную пробу продукта тщательно перемешивают.

Таблица 1 - Характеристики размеров частиц для продуктов, не требующих размола

Размер частицы, мм | Доля, % |

| 100 |

>1,0 (1,0) |

|

<0,5 (0,56) |

|

|

6.2 Продукты, требующие размола

6.2.1 Общие положения

Если характеристики размеров частиц продукта отличаются от указанных в таблице 1, то продукт размалывают после предварительного кондиционирования (6.2.3) или без него (6.2.2).

6.2.2 Размол без предварительного кондиционирования

Продукты, для которых есть основание полагать, что их значение влаги не изменяется в процессе размола (в основном, это продукты с содержанием влаги от 9% до 15%), размалывают без предварительного кондиционирования.

Примечание - Диапазон значений влаги, указанный для кондиционирования продуктов перед размолом, приблизительно соответствует условиям лаборатории при температуре воздуха 20°C и относительной влажности воздуха от 40% до 70%.

Мельницу (4.2) регулируют таким образом, чтобы получать частицы с размерами, указанными в таблице 1.

После этого быстро размалывают лабораторную пробу в количестве, немного превышающим размер навески (около 5 г) и сразу же приступают к выполнению процесса, описанного в 7.2.

6.2.3 Размол с предварительным кондиционированием

Продукты, содержание влаги которых может изменяться в процессе размола (в основном продукты с содержанием влаги более 15% или менее 9%), до проведения размола должны быть подвергнуты кондиционированию для доведения их до значений влаги в диапазоне от 9% до 15%.

Если влага продукта более 15% (наиболее частый случай), то взвешивают с точностью до 0,001 г такое количество лабораторный пробы, чтобы обеспечить массу навески немного более 5 г (см.6.2.2). Массу бюксы и навески до кондиционирования записывают как . Предварительное подсушивание проводят в соответствие с 7.3, при этом продолжительность нагревания в шкафу (4.4) составляет от 7 мин до 10 мин, и охлаждение продукта до комнатной температуры происходит в бюксе (4.3) без крышки и вне эксикатора не менее 2 ч.

Примечание - Возможно, что указанная продолжительность нагревания не является оптимальной для всех продуктов, например, для риса-сырца.

Если влага продукта менее 9%, то взвешивают с точностью до 0,001 г количество лабораторной пробы, достаточное, чтобы обеспечить массу навески немного более 5 г (см.6.2.2). Массу бюксы и навески до кондиционирования записывают как . Навеску помещают в соответствующие условия окружающей среды (обычно комнатные условия) и оставляют до тех пор, пока значение влаги не окажется в пределах, указанных выше.

После кондиционирования пробу взвешивают с точностью до 0,001 г. Массу бюксы и навески после предварительного кондиционирования записывают как . Затем навеску сразу же размалывают, регулируя мельницу так, чтобы получить частицы с размерами, указанными в таблице 1, и сразу же приступают к выполнению процесса, описанного в 6.2.2.

7 Проведение испытаний

7.1 Количество определений

Проводят единичные определения влаги для двух навесок, отобранных от лабораторной пробы в соответствии с 7.2 и 7.3. Если абсолютная разница между двумя полученными значениями превышает предел повторяемости, приведенный в 9, необходимо повторять определение до тех пор, пока это требование не будет выполнено.

7.2 Навеска

Быстро взвешивают с точностью до 0,001 г в бюксе (4.3) навеску массой (5±1) г, отобранную от лабораторной пробы (6.2.2 или 6.2.3). Массу бюксы и навески до сушки записывают как . Бюксу вместе с крышкой предварительно высушивают, взвешивают с точностью до 0,001 г и записывают массу как m

.

7.3 Сушка

Открытую бюксу с навеской продукта (7.2) вместе с крышкой помещают в сушильный шкаф (4.4) и выдерживают (120±5) мин (90 мин для муки).

В некоторых случаях, особенно в жарких и сухих районах, продолжительность высушивания может быть сокращена до (60±5) мин, что является достаточным для достижения постоянного значения массы навески. Необходимо регулярно пересматривать продолжительность высушивания.

Во время сушки не следует открывать дверцу сушильного шкафа, а также помещать влажные продукты в сушильный шкаф, если в нем уже находятся навески на последней стадии высушивания, так как это может привести к частичной гидратации последних.

После сушки бюксу из шкафа быстро вынимают, закрывают крышкой и помещают в эксикатор (4.5). При одновременном проведении нескольких испытаний бюксы в эксикаторе не следует ставить друг на друга, необходимо размещать их рядом друг с другом.

7.4 Взвешивание

После того как бюкса остынет до комнатной температуры (обычно от 30 до 45 мин после ее помещения в эксикатор), ее взвешивают с точностью до 0,001 г. Массу бюксы и высушенной навески записывают как .

8 Обработка результатов

8.1 Без предварительного кондиционирования

Влага, w, выраженная в граммах на 100 г продукта, определяется по формуле

, (1)

, (1)

где ![]() - масса навески, г (7.2);

- масса навески, г (7.2);![]() - масса навески после сушки, г (7.4).

- масса навески после сушки, г (7.4).

Вычисляют среднеарифметическое двух определений, удовлетворяющих условиям повторяемости (см.9.2). Результат округляют до двух знаков после запятой.

8.2 С предварительным кондиционированием

Влага, w, выраженная в граммах на 100 г продукта, определяется по формуле

, (2)

, (2)

где ![]() - масса пробы, взятой до предварительного кондиционирования, г (6.2.3);

- масса пробы, взятой до предварительного кондиционирования, г (6.2.3);![]() - масса пробы после кондиционирования, г (6.2.3).

- масса пробы после кондиционирования, г (6.2.3).

Вычисляют среднеарифметическое двух определений, удовлетворяющих условиям повторяемости (см.9.2). Результат округляют до двух знаков после запятой.

9 Точность

9.1 Межлабораторные испытания

Подробная информация о межлабораторных испытаниях по определению точности метода приведена в приложении А. Значения, полученные по результатам межлабораторных испытаний, могут применяться только для значений влаги в диапазоне от 10,00% до 18,00% для матриц, указанных в настоящем стандарте.

9.2 Повторяемость

Абсолютное расхождение между результатами двух независимых единичных определений, полученными с использованием одного и того же метода для идентичного исследуемого материала в одной и той же лаборатории одним и тем же оператором с использованием одного и того же оборудования в течение короткого промежутка времени, не более чем в 5% случаев будет превышать предел повторяемости

![]() , (3)

, (3)

![]() (4)

(4)

для продуктов, влага которых составляет от 10,00% до 18,00% (см. таблицу А.1 и рисунок А.1).

9.3 Воспроизводимость

Абсолютное расхождение между результатами двух единичных определений, полученными с использованием одного и того же метода для идентичного исследуемого материала в разных лабораториях разными операторами, использующих различное оборудование, не более чем в 5% случаев будет превышать предел воспроизводимости

![]() , (5)

, (5)

![]() (6)

(6)

для продуктов, влага которых составляет от 10,00% до 18,00% (см. таблицу А.1 и рисунок А.1).

9.4 Сравнение результатов двух групп измерений, полученных в одной лаборатории

Критическая разность (CD) представляет собой разницу между двумя средними значениями, рассчитанными по результатам двух определений в условиях повторяемости. Так как результат измерения представляет собой среднее арифметическое значение двух определений (см.6.1), то два результата измерения влаги должны сравниваться с CD.

CD между двумя средними значениями, полученными по результатам двух определений в условиях повторяемости, определяют по формуле

, (7)

, (7)

где s - стандартное отклонение повторяемости;

n, n

- число результатов определений, соответствующее каждому из средних значений.

9.5 Сравнение результатов двух групп измерений, полученных в двух лабораториях

Критическую разность CD между двумя средними значениями для двух разных лабораторий, рассчитанными по двум результатам определения в условиях повторяемости, определяют по формуле

, (8)

, (8)

где s - стандартное отклонение повторяемости;

s - стандартное отклонение воспроизводимости;

n, n

- число результатов определений, соответствующее каждому из средних значений.

9.6 Неопределенность

Неопределенность измерений, U - это параметр, характеризующий рассеяние значений, которые могут быть обоснованно приписаны результату. Неопределенность устанавливается путем статистического распределения результатов, полученных при межлабораторных испытаниях, и ее определяют по экспериментальному значению стандартного отклонения:

![]() , (9)

, (9)

где s - стандартное отклонение воспроизводимости.

10 Отчет об испытаниях

Протокол испытаний должен содержать, по крайней мере, следующую информацию:

a) всю информацию, необходимую для полной идентификации пробы;

b) используемый метод отбора проб, если он известен;

c) ссылку на настоящий стандарт с указанием используемого метода испытаний;

d) полученные результаты определений;

e) окончательный результат, полученный после проверки повторяемости;

f) все детали проведения определения, не указанные в настоящем стандарте или рассматриваемые как необязательные, а также любые отклонения от метода, которые могут повлиять на результат определения.

Приложение А (справочное). Результаты межлабораторных испытаний

Приложение А

(справочное)

Повторяемость, воспроизводимость и критическая разность метода были установлены по результатам межлабораторных испытаний, проведенных в соответствии с требованиями ISO 5725-1 [2], ISO 5725-2 [3] и ISO 5725-6 [4].

В этих испытаниях принимали участие 19 лабораторий. Были проанализированы семь продуктов.

Статистические результаты исследования представлены в таблице А.1 и на рисунке А.1.

Таблица A.1 - Статистические результаты межлабораторных испытаний

Параметр | Продукт | |||||||

Ман- | Пше- | Ячмень | Рис | Пше- | Пше- | Пше- | Общее сред- | |

Количество участвующих лабораторий после исключения выбросов | 17 | 18 | 18 | 17 | 18 | 14 | 14 | |

Среднее значение, | 10,50 | 11,91 | 12,67 | 14,17 | 4,59 | 16,92 | 17,87 | |

Стандартное отклонение повторяемости, s | 0,03 | 0,05 | 0,04 | 0,04 | 0,03 | 0,06 | 0,05 | 0,04 |

Коэффициент вариаций повторяемости, | 0,29 | 0,42 | 0,32 | 0,28 | 0,21 | 0,35 | 0,28 | |

Предел повторяемости, | 0,08 | 0,14 | 0,11 | 0,11 | 0,08 | 0,17 | 0,14 | |

Стандартное отклонение воспроизводимости, s | 0,13 | 0,13 | 0,17 | 0,16 | 0,21 | 0,19 | 0,14 | 0,16 |

Коэффициент вариаций воспроизводимости, | 1,24 | 1,09 | 1,34 | 1,13 | 1,44 | 1,12 | 0,78 | |

Предел воспроизводимости, R (2,77 s | 0,36 | 0,36 | 0,47 | 0,44 | 0,58 | 0,53 | 0,39 |

Рисунок А.1 - Точность результатов в зависимости от среднего значения

s - стандартное отклонение;![]() - среднее значение влаги;

- среднее значение влаги;

1 - линия регрессии для стандартного отклонения повторяемости, ![]()

![]() ,

,

где ![]() - коэффициент корреляции;

- коэффициент корреляции;

2 - линия регрессии для стандартного отклонения воспроизводимости, s![]()

![]() ,

,

где ![]() - коэффициент корреляции.

- коэффициент корреляции.

Рисунок А.1 - Точность результатов в зависимости от среднего значения

Приложение В (справочное). Зерно и зерновые продукты. Определение влажности. Абсолютный метод

Приложение В

(справочное)

В.1 Область применения

В приложении описывается абсолютный метод определения фактической влажности зерна и зерновых продуктов, на основании которого был разработан рабочий контрольный метод, изложенный в настоящем стандарте.

________________ Настоящий метод был успешно применен для следующих продуктов: пшеницы, риса (сырца, шелушенного, шлифованного), ячменя, проса, ржи, овса в виде зерна, продуктов размола, крупки или муки.

Метод не применим к кукурузе, для которой применяют идентичный метод, называемый абсолютным методом и указанный в приложении А ИСО 6540:1980 [5].

Абсолютный метод, для проведения которого необходимо специальное оборудование и опытные лаборанты, используется только в специализированных лабораториях и служит в качестве стандартного для проверки и усовершенствования других методов определения влажности. Данный метод не предназначен для использования при урегулировании коммерческих споров.

B.2 Термины и определения

Для целей настоящего документа используются следующие термины и определения.

B.2.1 истинное значение влажности (true moisture content) - Потеря массы продукта в условиях, установленных в настоящем приложении.

Примечание - Истинное значение влажности выражается в процентах.

B.3 Сущность метода

При необходимости лабораторную пробу измельчают, если требуется, то после предварительного кондиционирования. Высушивание навески проводят в вакууме при температуре от 45°С до 50°С в присутствии осушителя до постоянной массы.

B.4 Аппаратура

B.4.1 Весы аналитические.

B.4.2 Оборудование для снижения давления до значений от 1,3 до 2,6 кПа, например, водоструйный насос.

________________ 1,3 до 2,6 кПа = 13 мбар - 26 мбар = 10 мм рт.ст.- 20 мм рт.ст.

B.4.3 Мельница, удовлетворяющая следующим требованиям:

a) материал, из которого она изготовлена, не должен поглощать влагу;

b) должна легко чиститься и иметь как можно меньше мертвого пространства;

c) должна обеспечивать быстрое и равномерное измельчение, без значительного выделения тепла;

d) должна быть воздухонепроницаемой, насколько это возможно;

e) должна быть регулируемой для обеспечения получения частиц с размерами, указанными в B.6.1.1.

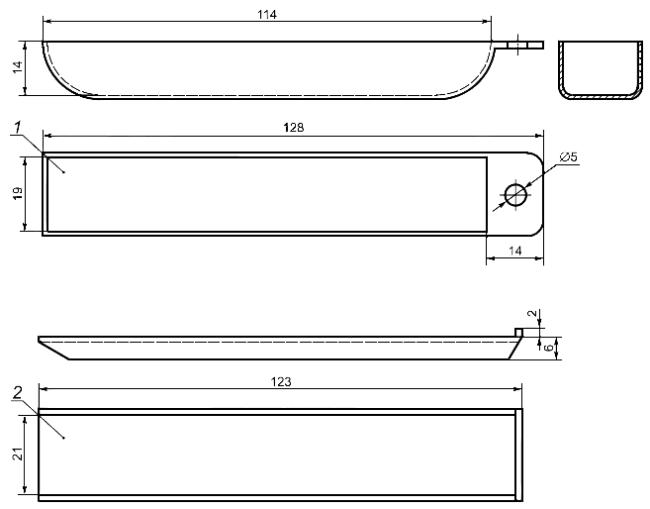

B.4.4 Бюкса металлическая, устойчивая против коррозии в условиях испытаний, с герметически закрывающейся крышкой и имеющая эффективную площадь поверхности, позволяющую распределить навеску таким образом, чтобы масса на единицу площади не превышала 0,3 г/см (см. рисунок B.1).

B.4.5 Чашка стеклянная или фарфоровая.

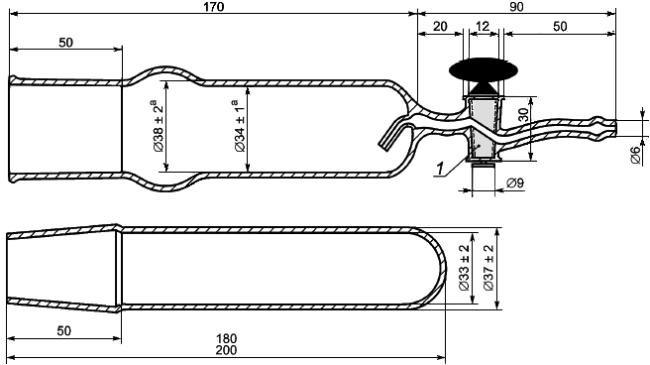

B.4.6 Трубка сушильная стеклянная, состоящая из двух секций: одна из них предназначена для помещения бюксы (B.4.4) и закрыта с одного конца, а другая предназначена для чашки (В.4.5), и снабжена полукапиллярной насадкой с запорным краном для создания разрежения. Эти две секции соединяются стеклянным шлифом.

После высушивания навеску продукта можно охладить в этом же устройстве, поэтому для этого процесса эксикатор (B.4.9) не потребуется (см. рисунок B.2).

Рисунок В.1 - Конструкция металлической бюксы и крышки для анализа (только для информации)

1 - бюкса металлическая; 2 - крышка

Примечание - Бюкса, показанная на рисунке, имеет плоское дно с эффективной площадью 16 см и внутренней высотой 14 мм. Может быть применена с сушильной трубкой, показанной на рисунке В.2.

Рисунок В.1 - Конструкция металлической бюксы и крышки для анализа (только для информации)

Рисунок B.2 - Конструкция сушильной трубки для анализа (только для информации)

________________ Сушильная трубка, показанная на рисунке B.2, имеет стеклянный шлиф 40/50 (40 мм в диметре с большого конца и длиной притертого участка 50 мм). Может быть применена с бюксой, показанной на рисунке B.1. Овальную ручку запорного крана можно заменить стеклянным шлифом.

1 - овальная ручка запорного крана

Рисунок B.2 - Конструкция сушильной трубки для анализа (только для информации)

B.4.7 Шкаф сушильный электрический с терморегулятором, обеспечивающим поддержание температуры нагрева секции сушильной трубки (B.4.6), с бюксой (B.4.4) в диапазоне от 45°C до 50°C.

B.4.8 Система для сушки воздуха: скпянка для промывания газа с серной кислотой ч.д.а (относительная плотность, d1,83 г/мл), соединенная с трубкой, содержащей пентоксид фосфора, ч.д.а, нанесенный на стекловату.

B.4.9 Эксикатор, содержащий эффективный осушитель.

B.5 Отбор проб

См. ISO 24333 [6].

B.6 Методика

В.6.1 Подготовка пробы для анализа

B.6.1.1 Продукты, не требующие размола

Продукты, имеющие размер частиц менее или равный 1,7 мм, из которых менее 10% (по массе) частиц имеют размер более 1 мм и более 50% (по массе) частиц - размер менее 0,5 мм, не требуют размола перед определением.

Перед взятием навески (B.6.2.1) лабораторную пробу продукта перемешивают.

B.6.1.2 Продукты, требующие размола

Если характеристики частиц продукта отличаются от указанных в B.6.1.1, то продукт размалывают после предварительного кондиционирования (B.6.1.2.2) или без него (B.6.1.2.1).

B.6.1.2.1 Размол без предварительного кондиционирования

Продукты, для которых есть основание полагать, что их влажность не изменяется в процессе размола (в основном продукты с влажностью от 7% до 17% (см.B.8.1)), размалывают без предварительного кондиционирования.

________________ 15% (по массе) для овса и риса (сырца, шелушенного и шлифованного).

Мельницу (B.4.3) регулируют таким образом, чтобы получать частицы с размерами, указанными в B.6.1.1, размалывают небольшую часть лабораторной пробы и удаляют ее.

После этого быстро размалывают около 3,5 г лабораторной пробы и сразу же приступают к выполнению процесса, описанного в B.6.2.2.

B.6.1.2.2 Размол с предварительным кондиционированием

Продукты, влажность которых может изменяться в процессе размола (в основном продукты с влажностью более 17%) должны быть подвергнуты предварительному кондиционированию, чтобы содержание влаги в них составляло от 7% до 17%

(если возможно, до значений в диапазоне от 9% до 15% (см.B.8.1), до проведения размола.

________________ 15% (по массе) для овса и риса (сырца, шелушенного и шлифованного).

Если влажность продукта более 17% (наиболее частый случай), то взвешивают около 3,5 г лабораторной пробы с точностью до 0,2 мг. Массу записывают как

. Массу навески перед кондиционированием m

вычисляют как разность между

и массой бюксы m

.

________________ 15% (по массе) для овса и риса (сырца, шелушенного и шлифованного).

Предварительное подсушивание проводят в соответствие с 7.3, за исключением того, что период сушки должен составлять от 1,5 до 2 ч (см.B.8.2), при этом нет необходимости обновлять фосфорный ангидрид.

Если влажность продукта менее 7%, то готовят навеску лабораторной пробы массой около 3,5 г. Взвешивают ее в бюксе с точностью до 0,2 мг. Массу записывают как . Массу навески перед кондиционированием m

вычисляют как разность между

и массой бюксы m

. После этого помещают бюксу с навеской в соответствующие условия окружающей среды (обычно комнатные условия) и выдерживают до тех пор, пока значение влажности не окажется в пределах, указанных выше.

После кондиционирования пробу взвешивают с точностью до 0,2 мг. Массу записывают как . Массу пробы после предварительного кондиционирования m

вычисляют как разность между

и массой бюксы m

. После этого пробу немедленно размалывают на мельнице (B.4.3), отрегулированной на получение частиц с размерами, указанными в B.6.1.1, и сразу же приступают к выполнению процесса, описанного в B.6.2.2.

B.6.2 Навеска

B.6.2.1 Для продуктов, не требующих размола, быстро взвешивают с точностью до 0,2 мг около 3 г навески (B.6.1.1) в бюксу (B.4.4), предварительно высушенную и взвешенную вместе с крышкой с точностью до 0,2 мг. Массу записывают как . Массу навески m

вычисляют как разность между

и массой бюксы m

.

B.6.2.2 Для продуктов, которые необходимо размолоть, быстро взвешивают полученный размолотый продукт (6.2.2 или 6.2.3) в бюксу (B.4.4), предварительно высушенную и взвешенную вместе с крышкой с точностью до 0,2 мг. Массу записывают как . Вычисляют массу пробы m

как разность между

и массой бюксы m

.

B.6.3 Сушка

Открытую бюксу, содержащую навеску (B.6.2), помещают (оставляя ее крышку в эксикаторе) в закрытый конец сушильной трубки (B.4.6), ставят рядом с ней чашку (B.4.5), в которой содержится слой фосфорного ангидрида толщиной около 10 мм. Соединяют две секции сушильной трубки и понижают давление до значений от 1,3 до 2,6 кПа с помощью вакуумного устройства (B.4.2); давление снижают постепенно для того, чтобы исключить выбрасывания продукта из бюксы. Перекрывают соединение с вакуумным устройством и помещают секцию трубки, содержащую навеску продукта, в сушильный шкаф (B.4.7), отрегулированный на температуру от 45°С до 50°С (B.8.4).

Когда фосфорный ангидрид агломерируется на поверхности, его заменяют новым после восстановления атмосферного давления внутри сушильной трубки посредством медленной подачи воздуха, который проходит через систему сушки (B.4.8) перед медленным прохождением через полукалиллярную трубку. В сушильной трубке снова снижают давление и продолжают высушивание на используемом ранее режиме.

Приблизительно через 100 ч трубку вынимают из сушильного шкафа, охлаждают до комнатной температуры и восстанавливают атмосферное давление внутри трубки, как указано выше. Разъединяют две секции трубки, быстро вынимают бюксу, закрывают и взвешивают ее с точностью до 0,2 мг. Массу записывают как . Массу навески после сушки m

вычисляют как разность между

и массой бюксы m

.

Описанные выше операции повторяют до получения практически постоянной массы (т.е. до тех пор, пока разница между двумя последовательными взвешиваниями в интервале 48 ч составит менее 0,6 мг) (см.B.8.3).

B.6.4 Количество определений

Выполняют два определения на навесках, взятых из различных частей одной и той же лабораторной пробы.

B.7 Обработка результатов

B.7.1 Без предварительного кондиционирования

Фактическую влажность, w, выраженную в процентах к массе продукта, определяют по формуле

![]() , (В.1)

, (В.1)

где m - масса навески, г (B.6.2.1 или B.6.2.2);

m - масса навески после сушки, г (B.6.3).

Вычисляют среднеарифметическое двух результатов, удовлетворяющих условиям повторяемости (см.B.7.2). Если эти условия не выполняются, то измерения повторяют.

Результат округляют до двух знаков после запятой.

B.7.1.2 С предварительным кондиционированием

Фактическую влажность w, выраженную в процентах к массе продукта, определяют по формуле

, (В.2)

, (В.2)

где m - масса навески, г (B.6.2.2);

m - масса навески после сушки, г (B.6.3);

m - масса пробы, взятой до предварительного кондиционирования, г (B.6.1.2.2);

m - масса пробы после кондиционирования, г (B.6.1.2.2).

Вычисляют среднеарифметическое двух результатов, удовлетворяющих условиям повторяемости (см.B.7.2). Если условия повторяемости не выполняются, то измерения повторяют.

Результат округляют до двух знаков после запятой.

B.7.2 Повторяемость

Разница между результатами двух определений (см.B.6.4), проводимых одновременно или в быстрой последовательности одним и тем же лаборантом, не должна превышать 0,10 г влаги на 100 г пробы.

Примечание - При небольшом опыте в одной и той же лаборатории можно получить разницу менее 0,5 г влаги на 100 г пробы.

B.8 Замечания к методике проведения определений

B.8.1 Диапазон значений влажности, указанный для кондиционирования продуктов перед размолом, приблизительно соответствует условиям лаборатории с температурой воздуха 20°C и относительной влажности от 40% до 70%. Для других атмосферных условий диапазон следует изменить.

B.8.2 Продолжительность предварительной сушки дана только в качестве рекомендации. Следует проверять, чтобы в результате предварительной сушки при применении имеющегося оборудования и используемого зерна был достигнут необходимый уровень кондиционирования.

B.8.3 Продолжительность сушки составляет как минимум 150 ч.

B.8.4 Окраска поверхности фосфорного ангидрида свидетельствует о незначительном выделении летучих органических веществ из навески продукта. Если достаточно выраженная окраска сопровождается определенным ухудшением внешнего вида продукта, то рекомендуется снизить температуру нагрева.

B.9 Отчет об испытаниях

Протокол испытаний должен содержать, по крайней мере, следующую информацию:

a) Ссылку на настоящий стандарт с указанием используемого метода испытаний;

b) Полученный результат определения;

c) Все детали проведения определения, не указанные в настоящем стандарте или рассматриваемые как необязательные, а также любые отклонения от метода, которые могут повлиять на результат определения;

d) Все детали, необходимые для полной идентификации образца, в частности, дата проведения анализа.

Приложение ДА (справочное). Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Приложение ДА

(справочное)

Таблица ДА.1

Обозначение и наименование ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 5725-1 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения | IDT | ГОСТ ИСО 5725-1-2003 |

ISO 5725-2 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений | IDT | ГОСТ ИСО 5725-2-2003 |

ISO 5725-6 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике | IDT | ГОСТ Р ИСО 5725-6-2003 |

________________

|

Библиография

[1] | ISO 3310-1, Test sieves - Technical requirements and testing - Part 1: Test sieves of metal wire cloth. (ИСО 3310-1 Сита лабораторные. Технические требования и испытания. Часть 1. Лабораторные сита из проволочной ткани) | |

| ||

[2] | ISO 5725-1, Accuracy (trueness and precision) of measurement methods and results - Part 1: General principles and definitions | |

[3] | ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method | |

[4] | ISO 5725-6, Accuracy (trueness and precision) of measurement methods and results - Part 6: Use in practice of accuracy values | |

[5] | ISO 6540:1980, Maize - Determination of moisture content (on milled grains and on whole grains) | |

[6] | ISO 24333, Cereals and cereal products - Sampling | |

[7] | ISO 24557, Pulses - Determination of moisture content - Air-oven method |

УДК 633.1.543.573:006.354 | МКС 67.060 | IDT |

|

Электронный текст документа

и сверен по:

официальное издание

М.: Стандартинформ, 2015