ГОСТ Р 54390-2011/

ISO/TS 16634-2:2009

Группа Н09, С19

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОДУКТЫ ПИЩЕВЫЕ

Определение общего содержания азота путем сжигания по методу Дюма и расчет содержания белка

Часть 2

Зерновые, бобовые и молотые зерновые продукты

Food products. Determination of the total nitrogen content by combustion according to the Dumas principle and calculation of the crude protein content. Part 2. Cereals, pulses and milled cereal products

OKC 67.050,

67.060

ОКСТУ 9109,

9209,

9709

Дата введения 2013-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N184-ФЗ "О техническом регулировании"

Сведения о стандарте

1 ПОДГОТОВЛЕН ОАО "Всероссийский научно-исследовательский институт сертификации" (ОАО "ВНИИС") на основе аутентичного перевода на русский язык международного документа, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 335 "Методы испытаний агропромышленной продукции на безопасность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 августа 2011 г. N 250-ст

4 Настоящий стандарт является идентичным международному документу ИСО/ТУ 16634-2:2009* "Продукты пищевые. Определение общего содержания азота путем сжигания по методу Дюма и расчет содержания сырого протеина. Часть 2. Зерновые, бобовые и молотые зерновые продукты" (ISO/TS 16634-2:2009 "Food products - Determination of the total nitrogen content by combustion according to the Dumas principle and calculation of the crude protein content - Part 2: Cereals, pulses and milled cereal products").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного документа для приведения в соответствие с ГОСТ Р 1.5-2004* (подраздел 3.5).

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 1.5-2012. - .

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам) приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (gost.ru)

Введение

Долгое время метод Кьельдаля был самым широко используемым методом определения содержания белка в пищевых продуктах. Однако в последние годы метод Кьельдаля все чаще заменяют методом Дюма, который является более быстрым методом и не использует опасные химические вещества. Хотя принципы этих двух методов различны, оба они предназначены для измерения содержания азота в пищевых продуктах. Содержание азота можно пересчитать в содержание белка, используя подходящий коэффициент. Значение этого коэффициента изменяется в зависимости от относительного содержания различных белков и их аминокислотного состава в данном продукте.

Метод Дюма и метод Кьельдаля не делают различий между протеиновым и непротеиновым азотом. В большинстве случаев результаты, полученные методом Дюма, немного точнее результатов, полученных методом Кьельдаля. Это происходит потому, что метод Дюма измеряет почти весь непротеиновый азот, тогда как метод Кьельдаля измеряет только его часть.

Принимая во внимание тот факт, что содержание белка в продукте, рассчитанное обоими методами, только приближено к истинному значению, выбор метода дается на усмотрение заинтересованных сторон. Наиболее подходящим решением должно быть использование второго коэффициента для устранения систематической погрешности, вызываемой содержанием непротеинового азота в различных продуктах. Однако этот второй коэффициент необходимо определять для каждого продукта, как существующие коэффициенты, которые показывают отношение содержания белка к содержанию азота.

В настоящем стандарте для сохранения терминологии, принятой в Российской Федерации при применении методов контроля зерна и продуктов его переработки в продуктах с целью определения их качества и пищевой ценности, термин «сырой протеин» в ИСО/ТУ 16634-2:2009 в части зерновых, бобовых культур и молотых зерновых продуктов был заменен термином "белок".

1 Область применения

Настоящая часть стандарта устанавливает метод определения общего содержания азота и расчета содержания белка в зерновых, бобовых и молотых зерновых продуктах.

Настоящий метод, как и метод Кьельдаля (см. ссылки [1] и [6]), не делает различий между протеиновым азотом и непротеиновым азотом. Для расчета содержания белка используются различные коэффициенты пересчета (см. приложение D).

2 Нормативные ссылки

Следующие ссылочные документы* обязательны для применения данного стандарта. Для датированных ссылок применяется только указанное издание. Для недатированных ссылок применяется самое последнее издание указанного документа (включая все изменения).

____________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 712 Зерно и зерновые продукты. Определение содержания влаги. Стандартный контрольный метод

ИСО 6540 Кукуруза. Определение содержания влаги (целых и измельченных зерен)

ИСО 24557 Бобовые. Определение содержания влаги. Метод с использованием сушильного шкафа

3 Термины и определения

Применительно к данному стандарту используются следующие термины и определения.

3.1 содержание азота (nitrogen content): Массовая доля общего азота, определенного по методике, установленной в данной части стандарта.

Примечание - Массовая доля выражается в процентах.

3.2 содержание белка (crude protein content): Содержание азота (3.1), умноженное на коэффициент, составляющий обычно 5,7 для пшеницы, ржи и муки из них, и 6,25 - для других продуктов, подпадающих под данную часть стандарта.

Примечание - Коэффициенты для расчета белка по общему содержанию азота выводятся из метода Кьельдаля, который является стандартным (арбитражным) методом для определения общего содержания азота. Поскольку метод, установленный в данной части стандарта, использует такие же коэффициенты, что и метод Кьельдаля, достоверность этих коэффициентов необходимо проверить ввиду небольшого различия в результатах, полученных методом Кьельдаля и методом Дюма.

4 Сущность метода

Пробы превращают в газы нагреванием в трубке для сжигания. Мешающие компоненты удаляют из полученной газовой смеси. Соединения азота в газовой смеси или репрезентативную часть их преобразуют в молекулярный азот, который определяют количественно с помощью детектора по теплопроводности. Содержание азота затем рассчитывают с помощью микропроцессора.

5 Реактивы

Используют только реактивы признанной аналитической чистоты или равноценные, установленные изготовителями прибора. За исключением стандартных образцов (см. 5.12), все реактивы должны быть свободны от азота.

5.1 Газ(ы)-носитель(и): используют 5.1.1 или 5.1.2.

5.1.1 Диоксид углерода максимально чистый, минимальная чистота должна составлять 99,99% по объему.

5.1.2 Гелий максимально чистый, минимальная чистота должна составлять 99,99% по объему.

5.2 Кислород максимально чистый, минимальная чистота должна составлять 99,99% по объему.

5.3 Абсорбент диоксида серы и галогенов для удаления серы из пробы [например, хромат свинца (![]() ) или стальная вата].

) или стальная вата].

5.4 Катализатор оксид меди/ платина для трубки дожигания.

Платиновый катализатор [5% на оксиде алюминия (

![]() )] смешивают с

)] смешивают с в соотношении 1:7 или 1:8 в соответствии с рекомендациями изготовителя.

Чтобы предотвратить разделение как результат различной насыпной плотности двух материалов, рекомендуется не готовить смесь перед наполнением трубки, а засыпать платиновый катализатор и оксид меди одновременно в трубку дожигания через подходящую воронку.

5.5 Вата серебряная или медная. Перед помещением в трубку дожигания или восстановительную трубку вату необходимо распушить.

5.6 Диоксид кремния (кварц) или стекловата или хлопковая вата - в соответствии с рекомендациями изготовителя прибора.

5.7 Медь или вольфрам (проволока, стружка, опилки или порошок) для восстановительной трубки.

Применение меди или вольфрама в одной из указанных форм может повысить прецизионность аналитических результатов для проб с низким содержанием азота (порядка 1% по массе).

5.8 Пентоксид фосфора () или гранулированный перхлорат магния [

![]() ], или другое подходящее осушающее вещество для наполнения сушильных трубок.

], или другое подходящее осушающее вещество для наполнения сушильных трубок.

5.9 Шары корундовые полые или гранулы оксида алюминия для трубки сжигания.

5.10 Оксид меди () как наполнитель для трубки сжигания.

5.11 Гидроксид натрия (![]() ) на подложке.

) на подложке.

5.12 Кислота аспарагиновая (![]() ) или кислота этилендиаминтетрауксусная (

) или кислота этилендиаминтетрауксусная (![]() ), или кислота глутаминовая (

), или кислота глутаминовая (![]() ), или кислота гиппуровая (

), или кислота гиппуровая (![]() ) как стандартный образец, или другие подходящие стандартные образцы с известным постоянным аттестованным содержанием азота.

) как стандартный образец, или другие подходящие стандартные образцы с известным постоянным аттестованным содержанием азота.

Полнота обнаружения азота должна составлять >99% по массе.

5.13 Эфир петролейный с температурой кипения от 30 °С до 60 °С или ацетон, или этиловый спирт.

6 Оборудование

Используют обычное лабораторное оборудование и, в частности, следующее:

6.1 Весы аналитические, обеспечивающие взвешивание с точностью до 0,0001 г.

6.2 Измельчитель в соответствии с характером пробы.

6.3 Сито с номинальным размером отверстий 800 мкм или 1 мм, изготовленное из материалов, кроме черных металлов.

6.4 Тигли (например, из нержавеющей стали, кварца, керамики или платины) или оловянные капсулы, или не содержащая азот фильтровальная бумага, подходящая для используемого аппарата Дюма.

Примечание 1 - В продаже имеются приборы, оснащенные автоматическим пробоотборником.

Примечание 2 - Некоторые твердые пробы (например, порошки) можно прессовать в таблетки.

6.5 Аппарат Дюма*, оснащенный печкой, в которой можно поддерживать температуру, равную или выше 850 °С, с детектором теплопроводности и подходящим устройством для интегрирования сигнала.

________________

* Компании Elementar Analysensysteme, Sumika Chemical Analysis Service и LECO Instruments выпускают коммерчески доступное подходящее оборудование. Эта информация дается для удобства пользователя данных Технических условий и не указывает на поддержку, оказываемую ИСО этому оборудованию. Можно использовать аналогичную продукцию при условии получения аналогичных результатов.

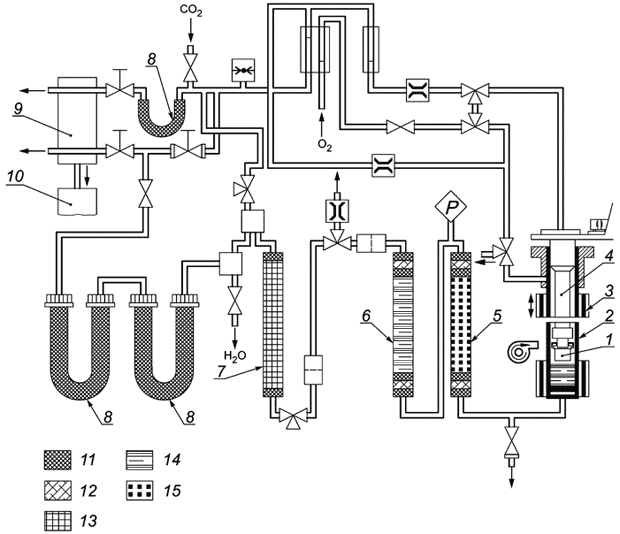

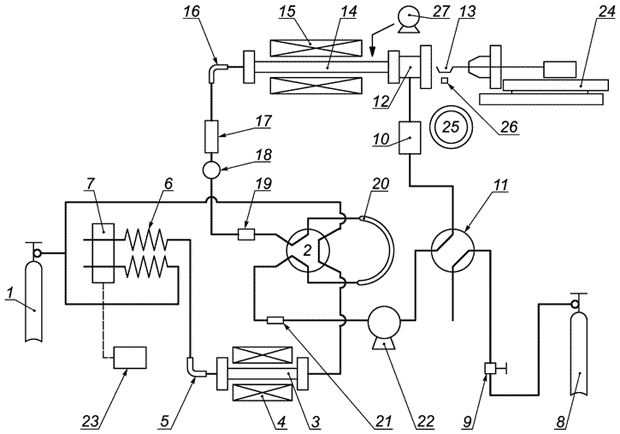

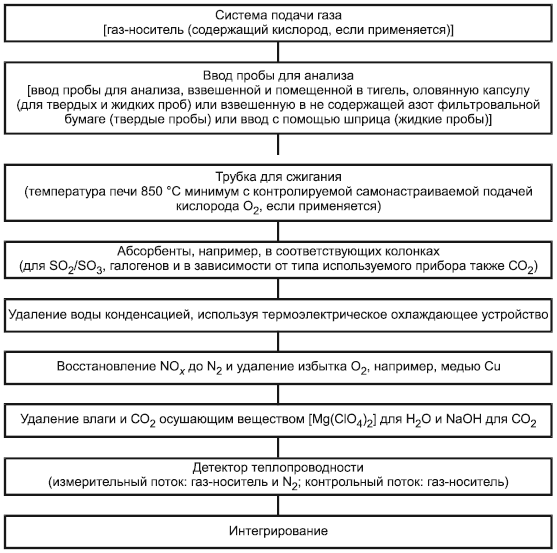

Подходящий аппарат Дюма работает в соответствии с общей диаграммой, представленной в приложении А, хотя могут быть использованы разные компоненты.

Примечание - Схематические диаграммы трех имеющихся в продаже приборов приведены в качестве примеров в приложении В на рисунках В.1, В.2 и В.3.

Чтобы избежать утечек, необходимо слегка смазать уплотнительные кольца высоковакуумной смазкой перед установкой.

Опыт показывает, что большое значение имеет тщательная очистка всех частей кварцевой и стеклянной посуды и удаление всех следов пальцев с трубок с помощью подходящего растворителя (например, ацетона), прежде чем поместить их в печь.

7 Отбор проб

Рекомендуется направлять в лабораторию представительную пробу. Она не должна быть повреждена или изменена во время транспортирования и хранения.

Отбор проб не является частью данного метода, установленного в настоящей части стандарта. Рекомендованные методы отбора проб приведены в ISO 24333 [7] для зерна и зерновых продуктов.

8 Подготовка пробы для анализа

Проба для анализа должна быть подготовлена из лабораторной пробы таким образом, чтобы получить гомогенную анализируемую пробу.

Используют подходящий измельчитель (6.2), измельчают лабораторную пробу. Обычно пропускают измельченный материал через сито (6.3) с номинальным размером отверстий 800 мкм для проб небольшого объема (до 300 мг) или сито с номинальным размером отверстий 1 мм - для проб большего объема (300 мг и выше). Мельницы, которые дают продукт, удовлетворяющий условиям, приведенным в таблице 1, дают приемлемые результаты.

Таблица 1 - Требуемый размер частиц

Номинальный размер отверстий сита, мкм | Проход через сито, % по массе |

710 | 100 |

500 | От 95 до 100 |

200 | Не более 85 |

Измельчение может сопровождаться потерей влаги, поэтому содержание влаги в измельченной пробе предпочтительно определять также после измельчения, перед расчетом содержания азота или белка на основе сухого вещества или постоянного содержания влаги. Определение влагосодержания должно осуществляться в соответствии с ИСО 712 для зерновых, кроме кукурузы, ИСО 6540 - для кукурузы и ИСО 24557 - бобовых.

Эффективность измельчителя можно проверить повторным приготовлением измельченных образцов смеси 2+1 зерен кукурузы и сои. Ожидаемый коэффициент вариации должен быть не более 2% по массе.

9 Проведение испытания

9.1 Общие положения

Строго следуют инструкциям изготовителя при установке параметров прибора, оптимизации, градуировке и эксплуатации. Включают прибор и дают стабилизироваться в соответствии с принятыми в лаборатории процедурами.

Проверку рабочих характеристик прибора рекомендуется выполнять ежедневно, используя стандартный образец (5.12). Полнота обнаружения азота должна быть >99,0% по массе.

9.2 Проба для анализа

Взвешивают с точностью до 0,0001 г не менее 0,1 г анализируемой пробы и помещают в тигель или оловянную капсулу или не содержащую азота фильтровальную бумагу (6.4). Для проб с низким содержанием белка (<1% по массе) массу пробы для анализа увеличивают до 3,5 г в зависимости от типа прибора Дюма и свойств пробы.

В зависимости от типа применяемого оборудования, если проба содержит 17% по массе влаги, может потребоваться сушка пробы перед анализом.

Могут потребоваться меньшие массы для проб с очень высоким содержанием белка или в случае наличия очень малого количества материала для испытания. Если масса пробы менее 0,1 г, то проводят второе определение (валидацию).

9.3 Контроль подачи кислорода

Контроль подачи кислорода, в частности скорость потока, должен осуществляться в соответствии с инструкциями поставщика материала.

На каждую серию определения содержания азота проводят максимальное количество контрольных опытов, чтобы стабилизировать оборудование, используя для каждой серии эквивалентную массу сахарозы вместо пробы для анализа. Контрольный опыт с сахарозой дает количество азота, вводимого в форме атмосферного воздуха, захватываемого органическим порошкообразным материалом. Среднее значение контрольных определений используют в качестве поправки на погрешность при градуировке в содержание азота в каждой анализируемой пробе.

9.4 Градуировка

Для длительной градуировки прибора используют чистые соединения с известным постоянным содержанием азота, например аспарагиновую кислоту (см. 5.12), в качестве стандартного образца. Анализируют три чистых соединения в двух параллельных определениях, каждое соединение берут в трех вариантах по количеству как функции диапазона измерения для реальных проб.

Для построения градуировочной кривой выполняют не менее пяти определений с различными количествами одного и того же соединения, выбирая параметры (количество и тип соединения) для применения таким образом, чтобы полученная кривая охватывала диапазон содержания азота в анализируемых пробах.

Если анализируемая проба содержит более 200 мг азота, градуировочная кривая скорее всего будет нелинейной. На нелинейном участке короткие сегменты нельзя использовать для градуировки. Чтобы обеспечить надежность градуировочной кривой на этих сегментах, количество стандартного образца необходимо увеличить поэтапно от 1 до 5 мг азота на каждом сегменте.

Градуировку можно также выполнить с помощью стандартных водных растворов.

Проверяют градуировку не менее трех раз в начале серии анализов и после каждых 15-25 образцов, анализируя либо один из стандартных образцов (см. 5.12), либо образец с известным значением. Значение, полученное для массовой доли азота, должно отличаться менее чем на 0,05% от ожидаемого значения. В противном случае повторяют проверку градуировки после проверки рабочих характеристик прибора.

Градуировка оборудования - см. приложение С.

9.5 Определение

После стабилизации прибора вводят пробу для анализа в соответствии с инструкциями изготовителя.

В ходе анализа в приборе происходят следующие процессы (см. приложение В рисунок В.1, В.2 или В.3).

Анализируемую пробу количественно сжигают в стандартных условиях при температуре не менее 850 °С в зависимости от прибора и анализируемого материала.

Летучие продукты разложения (главным образом, молекулярный азот, оксиды азота, диоксид углерода и водяной пар) транспортируются газом-носителем (см. 5.1) внутри прибора.

Оксиды азота восстанавливаются до молекулярного азота, а избыток кислорода связывается медью или вольфрамом (5.7) в восстановительной колонне.

Вода удаляется осушительными трубками, наполненными перхлоратом магния, пентоксидом фосфора или другим осушающим веществом (см. 5.8). Если в качестве газа-носителя используется диоксид углерода (см. 5.1.1), он удаляется посредством пропускания через соответствующий абсорбент, например, гидроксид натрия (5.11) на подходящей подложке.

Мешающие соединения (например, летучие соединения галогенов и серы) удаляются абсорбентами (5.3) или химическим реактивами, например серебряной ватой (5.5) или гидроксидом натрия (5.11) на подходящей подложке.

Оставшаяся газовая смесь, состоящая из азота и газа-носителя, проходит через детектор теплопроводности.

9.6 Обнаружение и интегрирование

Для количественного определения азота в приборе используется чувствительный элемент по теплопроводности, оптимизированный для используемого газа-носителя, который может оснащаться автоматической настройкой нуля между измерениями последовательной серии проб. После усиления и аналогового/цифрового преобразования сигнала детектора полученные данные обрабатываются периферийным оборудованием микропроцессора.

10 Расчет и обработка результатов

10.1 Расчет

10.1.1 Содержание азота

Результаты по общему содержанию азота , выраженные в процентах по массе, прибор обычно выводит на печатающее устройство.

10.1.2 Содержание белка

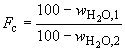

Поправочный коэффициент, вычисляют по формуле

, (1)

, (1)

где ![]() - массовая доля влаги, выраженная в процентах, до измельчения;

- массовая доля влаги, выраженная в процентах, до измельчения;

![]() - массовая доля влаги, выраженная в процентах, после измельчения.

- массовая доля влаги, выраженная в процентах, после измельчения.

Содержание белка , выраженное в процентах по массе, вычисляют по формуле

![]() , (2)

, (2)

где - содержание азота, выраженное в процентах по массе, пробы при естественном содержании в ней влаги;

- обычно согласованный коэффициент пересчета для анализируемого продукта, равный 5,7 для пшеницы, ржи и молотых продуктов из них и 6,25 - для других продуктов, подпадающих под действие данной части стандарта (см. приложение D).

Если требуется, можно вычислить содержание белка, выраженное в процентах по массе от сухого вещества, по формуле

, (3)

, (3)

где ![]() - содержание влаги, выраженное в процентах по массе, определенное в соответствии с ИСО 712, ИСО 6540 или ИСО 24557.

- содержание влаги, выраженное в процентах по массе, определенное в соответствии с ИСО 712, ИСО 6540 или ИСО 24557.

10.2 Выражение результатов

Результат выражают до трех значащих цифр (например, 9,53%, 20,5% или 35,4%).

11 Прецизионность

11.1 Межлабораторные испытания

Подробности, касающиеся межлабораторных испытаний, выполненных для определения прецизионности метода, приводятся в приложении Е.

Значения, полученные по результатам межлабораторных испытаний, могут оказаться непригодными для диапазонов концентраций и матриц, отличающихся от приведенных, т.е. для содержания азота от 0,05% до 13,89%.

11.2 Повторяемость

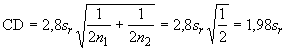

Абсолютная разность между двумя отдельными независимыми результатами анализа, полученными одним и тем же методом на идентичном анализируемом материале в одной и той же лаборатории одним и тем же оператором, использующим одно и то же оборудование, в течение короткого интервала времени, не превысит предел повторяемости , приведенный ниже, более чем в 5% случаев:

![]() ,

,

где - стандартное отклонение повторяемости;

- содержание азота, выраженное в процентах по массе.

11.3 Воспроизводимость

Абсолютная разность между двумя отдельными результатами анализа, полученными одним и тем же методом на идентичном анализируемом материале в разных лабораториях разными операторами, на разном оборудовании, не превысит предел повторяемости , приведенный ниже, более чем в 5% случаев:

![]() ,

,

где - стандартное отклонение воспроизводимости;

- содержание азота, выраженное в процентах по массе.

11.4 Критическая разность

11.4.1 Сопоставление двух групп определений в одной и той же лаборатории

Критическая разность , т.е. разность между двумя усредненными значениями, полученными из двух результатов определения в условиях повторяемости, задается уравнением:

,

,

где - стандартное отклонение повторяемости;

и

- число результатов определений, соответствующих каждому из усредненных значений.

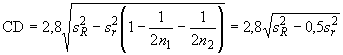

11.4.2 Сопоставление двух групп определений в двух разных лабораториях

Критическая разность между двумя усредненными значениями, полученными в двух разных лабораториях из двух результатов определений в условиях повторяемости, задается уравнением:

,

,

где - стандартное отклонение повторяемости;

- стандартное отклонение воспроизводимости;

и

- число результатов определений, соответствующих каждому из усредненных значений.

11.5 Неопределенность

Неопределенность измерения является параметром, представляющим распределение значений, которые корректно приписать результату. Такая неопределенность задается статистическим распределением результатов межлабораторных испытаний и характеризуется экспериментальным стандартным отклонением.

Неопределенность , равна плюс или минус удвоенному стандартному отклонению воспроизводимости, приведенному в данной части стандарта:

![]() ,

,

где - стандартное отклонение воспроизводимости.

12 Протокол испытания

Протокол испытания должен включать в себя следующую информацию:

a) все сведения, необходимые для полной идентификации пробы;

b) использованный метод отбора проб, если известен;

c) использованный метод анализа со ссылкой на данную часть стандарта;

d) подробное описание операций, не установленных в данной части стандарта или считающихся необязательными, наряду с описанием всех случайностей, которые могли повлиять на результат(ы) анализа;

e) полученный результат(ы) анализа, использованный коэффициент пересчета и содержание влаги в пробе для анализа или контрольное содержание влаги;

f) если проверялась повторяемость, то окончательный результат;

g) дату проведения анализа.

Приложение A

(справочное)

Последовательность операций на аппарате Дюма

Рисунок - А.1

Приложение B

(справочное)

Схематические диаграммы подходящих типов аппаратов Дюма

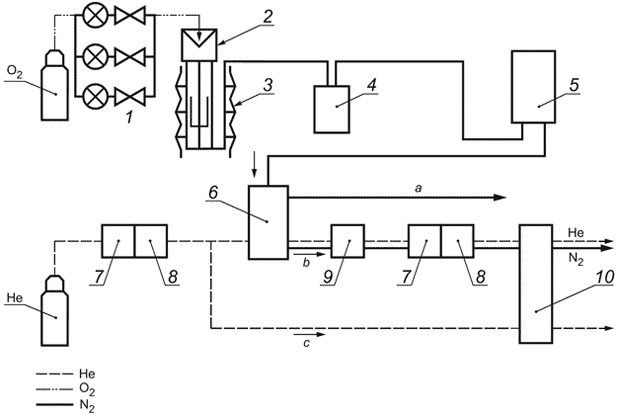

1 - регулятор потока кислорода; 2 - ввод пробы для анализа; 3 - электропечь сопротивления с тиглем; 4 - (термоэлектрический) кулер; 5 - контейнер для смешивания/колонка с балластом; 6 - дозатор; 7 - гидроксид натрия на подложке; 8 - перхлорат магния; 9 - медный катализатор (восстанавливает и

); 10 - детектор теплопроводности;

а - газообразные продукты горения; b - измерительный поток; с - контрольный поток

Рисунок В.1 - Первый пример аппарата Дюма (газ-носитель )

1 - тигель для анализа; 2 - колонка для сжигания; 3 - печь для сжигания (подвижная); 4 - держатель тигля; 5 - трубка абсорбционная для поглощения ; 6 - трубка досжигания; 7 - восстановительная колонка; 8 - сушильная трубка; 9 - детектор теплопроводности; 10 - интегратор; 11 - осушающее вещество; 12 - серебряная вата; 13 - медная проволока; 14 - медная проволока с платиновым катализатором; 15 - хромат свинца

Рисунок В.2 - Второй пример аппарата Дюма (газ-носитель )

1 - баллон с гелием; 2 - клапан; 3 - восстановительная трубка; 4 - восстановительная печь; 5 - газоабсорбционная трубка; 6 - колонка для разделения газов; 7 - детектор теплопроводности; 8 - баллон с кислородом; 9 - регулятор потока кислорода; 10 - расходомер; 11 - клапан; 12 - ввод пробы для анализа; 13 - стержень для ввода пробы для анализа; 14 - трубка-реактор; 15 - печь для нагрева трубки-реактора; 16 - трубка для проверки полноты сгорания; 17 - конденсатор для удаления водяного пара; 18 - трубка для смешивания газов; 19 - фильтр N 1; 20 - измерительная трубка; 21 - фильтр N 2; 22 - циркуляционный насос; 23 - устройство для обработки данных; 24 - устройство для ввода пробы для анализа; 25 - лоток для пробы; 26 - подъемное устройство для лотка с пробой; 27 - насос для подачи охлаждающего воздуха

Рисунок В.3 - Третий пример аппарата Дюма (газ-носитель )

Приложение C

(справочное)

Градуировка оборудования

С.1 Вещества для градуировки

Некоторые из имеющихся приборов требуют ввода информации об ожидаемой потребности в кислороде.

Расчеты по С.2 необходимы для некоторых типов приборов (приборов, использующих в умеренном избытке в присутствии

в качестве газа-носителя). Все расчеты основаны на допущении, что проба включает в себя только элементы

,

,

и

.

Таблица С.1 - Потребность в кислороде чистых веществ, пригодных для градуировки оборудования

Наименование вещества | Содержание азота, % по массе | Максимальная теоретическая потребность в кислороде, см | Экспериментальная потребность в кислороде, см |

Мочевина | 46,65 | 1305 | 560 |

Кислота аспарагиновая | 10,53 | 800 | 631 |

Тирозин | 7,73 | 1391 | 1267 |

Кислота глутаминовая | 9,52 | 952 | 800 |

Фенилаланин | 8,48 | 1593 | 1458 |

Кислота этилендиамин- | 9,59 | 920 | 767 |

Кислота гиппуровая | 7,82 | 1344 | 1219 |

С.2 Примеры расчета для оценки потребности в кислороде

С.2.1 Пример 1

Мочевина (![]() ): 1 моль соответствует 60,06 г; масса пробы для анализа 1000 мг.

): 1 моль соответствует 60,06 г; масса пробы для анализа 1000 мг.

Проба мочевины массой 1000 мг соответственно содержит

- 199,8 мг ;

- 66,6 мг ;

- 466,5 мг ;

- 266,4 мг .

Количество кислорода, требующееся для полного сжигания образца до диоксида углерода и воды, рассчитывают с учетом содержания кислорода в рассматриваемом веществе и следующих фактов:

a) молярный объем идеального газа составляет 22,4 дм (при

°С и

![]() МПа);

МПа);

b) 1 моль составляет 12 г (12000 мг);

c) 1 моль составляет 2 г (2000 мг);

d) 1 моль составляет 28 г (28000 мг);

e) 1 моль составляет 32 г (32000 мг).

В результате для сжигания 1 г мочевины требуется 1305 см кислорода.

С.2.2 Пример 2

Аспарагиновая кислота [![]() ]: 1 моль соответствует 133,10 г, масса пробы для анализа 1000 мг.

]: 1 моль соответствует 133,10 г, масса пробы для анализа 1000 мг.

Проба для анализа массой 1000 мг аспарагиновой кислоты содержит:

- 360,6 мг ;

- 52,6 мг ;

- 105,2 мг ;

- 480,8 мг .

Количество кислорода, требующееся для полного сжигания пробы до диоксида углерода и воды, рассчитывают с учетом содержания кислорода в рассматриваемом веществе и следующих фактов:

a) молярный объем идеального газа составляет 22,4 дм (при

°С и

![]() МПа);

МПа);

b) 1 моль составляет 12 г (12000 мг);

c) 1 моль составляет 2 г (2000 мг);

d) 1 моль составляет 28 г (28000 мг);

e) 1 моль составляет 32 г (32000 мг).

В результате для сжигания 1 г аспарагиновой кислоты требуется 800 см кислорода.

Приложение D

(справочное)

Примеры коэффициентов пересчета содержания азота в содержание белка

Наименование продукта | Коэффициент пересчета содержания азота в содержание белка |

Ячмень | 5,7 |

Кукуруза, мука | 6,25 |

Овес | 6,25 |

Овес (толокно, овсяные хлопья) | 6,25 |

Арахис (сушеный), мука | 6,25 |

Рис коричневый, длинное зерно | 6,25 |

Рис домашнего помола, недошлифованный, пропаренный | 6,25 |

Рис шелушеный или коричневый (удалена только шелуха) | 6,25 |

Рис дробленый белый | 6,25 |

Рис, темная мука | 5,7 |

Соевые бобы (жареные), мука | 6,25 |

Соевые бобы: зерна, мука или продукты из них | 6,25 |

Тритикале | 5,7 |

Пшеница, стекловидная краснозерная | 5,7 |

Отруби пшеничные | 5,7 |

Проростки пшеницы | 5,7 |

Пшеница, мука из цельного зерна (без отсева или с отсевом отрубей) или вареная и высушенная пшеничная крупа | 5,7 |

Приложение E

(справочное)

Результаты межлабораторных испытаний

Е.1 Общие положения

Значения предела повторяемости и предела воспроизводимости для данного метода были выведены по результатам программы межлабораторных исследований, выполненной в соответствии с ISO 5725-1 [2], ISO 5725-2 [3] и ISO 5725-6 [4].

Испытания были выполнены на 13 пробах зерновых и бобовых. В исследованиях приняло участие 17 лабораторий в 6 странах.

Данная программа испытаний была организована ARVALIS - ![]() (Институт растений) в июне 2007.

(Институт растений) в июне 2007.

Полученные результаты были представлены для статистического анализа в соответствии с ISO 5725-1, ISO 5725-2 и ISO 5725-6 для расчета показателей прецизионности, которые приведены в таблицах Е.1 и Е.4.

Таблица Е.1 - Результаты межлабораторных испытаний по содержанию азота

Наименование параметра | Крахмал | Кукуруза | Рожь | Ячмень | Обычная пшеничная мука | Пшеница мягкая |

Количество лабораторий или испытаний (после устранения аномальных данных) | 15 | 16 | 16 | 16 | 14 | 15 |

Среднее содержание азота | 0,05 | 1,18 | 1,63 | 1,68 | 2,07 | 2,16 |

Стандартное отклонение повторяемости | 0,0046 | 0,0139 | 0,0234 | 0,0139 | 0,008 | 0,0101 |

Коэффициент вариации повторяемости | 0,094 | 0,012 | 0,014 | 0,008 | 0,004 | 0,005 |

Предел повторяемости | 0,01 | 0,04 | 0,06 | 0,04 | 0,02 | 0,03 |

Стандартное отклонение воспроизводимости | 0,027 | 0,053 | 0,037 | 0,039 | 0,024 | 0,040 |

Коэффициент вариации воспроизводимости | 0,543 | 0,045 | 0,023 | 0,023 | 0,011 | 0,019 |

Предел воспроизводимости | 0,07 | 0,15 | 0,10 | 0,11 | 0,07 | 0,11 |

Продолжение таблицы Е.1

Наименование параметра | Манная крупа из твердой пшени- | Твердая пшеница | Горох | Конские бобы | Кукуруз- | Клейко- | Белок гороха |

Количество лабораторий или испытаний (после устранения аномальных данных) | 15 | 17 | 17 | 17 | 17 | 17 | 17 |

Среднее содержание азота | 2,42 | 2,51 | 4,33 | 4,85 | 10,61 | 13,55 | 13,89 |

Стандартное отклонение повторяемости | 0,0151 | 0,0101 | 0,0223 | 0,031 | 0,0345 | 0,0294 | 0,0203 |

Коэффициент вариации повторяемости | 0,006 | 0,004 | 0,005 | 0,006 | 0,003 | 0,002 | 0,001 |

Предел повторяемости | 0,04 | 0,03 | 0,06 | 0,09 | 0,10 | 0,08 | 0,06 |

Стандартное отклонение воспроизводимости | 0,022 | 0,034 | 0,040 | 0,126 | 0,215 | 0,146 | 0,184 |

Коэффициент вариации воспроизводимости | 0,009 | 0,014 | 0,009 | 0,026 | 0,020 | 0,011 | 0,013 |

Предел воспроизводимости | 0,06 | 0,09 | 0,11 | 0,35 | 0,59 | 0,40 | 0,51 |

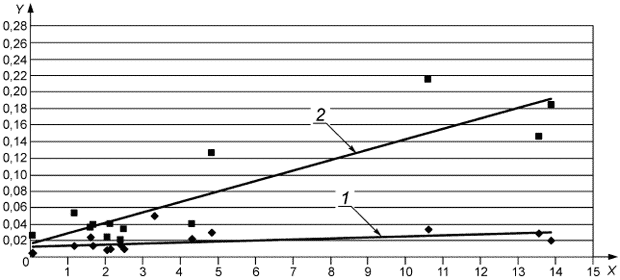

- содержание азота (% по массе);

- стандартное отклонение в содержании азота;

1 - стандартное отклонение повторяемости; 2 - стандартное отклонение воспроизводимости

Рисунок Е.1 - Взаимосвязь между стандартными отклонениями повторяемости и воспроизводимости и содержанием азота

На рисунке видно, что значения повторяемости и воспроизводимости увеличиваются (т.е. прецизионность уменьшается) по мере увеличения содержания азота.

Таблица Е.2 - Данные по прецизионности при определении содержания азота

Наименование показателя | Диапазон | Связь | Повторяемость | Воспроизводимость |

Содержание азота (% по массе на основе сухой массы) | От 0,05 до 13,89 |

|

|

|

Таблица Е.3 - Пример практического применения показателей прецизионности для содержания азота

Содержа- | Стандарт- | Предел повторяе- | Стандарт- | Предел воспроиз- | Критическая разность между двумя средними | |

внутри лаборатории | между двумя лаборато- | |||||

0,05 | 0,012 | 0,03 | 0,018 | 0,05 | 0,02 | 0,04 |

0,50 | 0,013 | 0,04 | 0,023 | 0,06 | 0,03 | 0,06 |

1,00 | 0,013 | 0,04 | 0,030 | 0,08 | 0,03 | 0,08 |

2,00 | 0,015 | 0,04 | 0,042 | 0,12 | 0,03 | 0,11 |

3,00 | 0,016 | 0,04 | 0,055 | 0,15 | 0,03 | 0,15 |

4,00 | 0,017 | 0,05 | 0,067 | 0,19 | 0,03 | 0,18 |

5,00 | 0,019 | 0,05 | 0,080 | 0,22 | 0,04 | 0,22 |

6,00 | 0,020 | 0,05 | 0,093 | 0,26 | 0,04 | 0,25 |

7,00 | 0,021 | 0,06 | 0,105 | 0,29 | 0,04 | 0,29 |

8,00 | 0,022 | 0,06 | 0,118 | 0,33 | 0,04 | 0,32 |

9,00 | 0,024 | 0,07 | 0,130 | 0,36 | 0,05 | 0,36 |

10,00 | 0,025 | 0,07 | 0,143 | 0,40 | 0,05 | 0,39 |

11,00 | 0,026 | 0,07 | 0,156 | 0,43 | 0,05 | 0,43 |

12,00 | 0,028 | 0,08 | 0,168 | 0,47 | 0,05 | 0,46 |

13,00 | 0,029 | 0,08 | 0,181 | 0,50 | 0,06 | 0,50 |

13,85 | 0,030 | 0,08 | 0,192 | 0,53 | 0,06 | 0,53 |

Таблица Е.4 - Результаты межлабораторных испытаний для содержания белка

Наименование параметра | Крахмал | Кукуруза | Рожь | Ячмень | Мука из мягкой пшеницы | Мягкая пшеница |

Коэффициент пересчета | 6,25 | 6,25 | 5,7 | 6,25 | 5,7 | 5,7 |

Количество лабораторий или испытаний (после устранения аномальных данных) | 15 | 16 | 16 | 16 | 14 | 15 |

Среднее содержание азота | 0,31 | 7,38 | 9,29 | 10,50 | 11,80 | 12,31 |

Стандартное отклонение повторяемости | 0,029 | 0,087 | 0,134 | 0,079 | 0,047 | 0,057 |

Коэффициент вариации повторяемости | 0,093 | 0,012 | 0,014 | 0,008 | 0,004 | 0,005 |

Предел повторяемости | 0,08 | 0,24 | 0,37 | 0,22 | 0,13 | 0,16 |

Стандартное отклонение воспроизводимости | 0,167 | 0,330 | 0,212 | 0,223 | 0,136 | 0,230 |

Коэффициент вариации воспроизводимости | 0,534 | 0,045 | 0,023 | 0,021 | 0,012 | 0,019 |

Предел воспроизводимости | 0,46 | 0,91 | 0,59 | 0,62 | 0,38 | 0,64 |

Продолжение таблицы Е.4

Наименование параметра | Манная крупа из твердой пшени- | Твердая пшеница | Горох | Конские бобы | Клей- | Клейко- | Белки гороха |

Коэффициент пересчета | 5,7 | 5,7 | 6,25 | 6,25 | 6,25 | 5,7 | 6,25 |

Количество лабораторий или испытаний (после устранения аномальных данных) | 15 | 17 | 17 | 17 | 17 | 17 | 17 |

Среднее содержание азота | 13,79 | 14,31 | 27,06 | 30,31 | 66,31 | 77,24 | 86,81 |

Стандартное отклонение повторяемости | 0,086 | 0,058 | 0,139 | 0,192 | 0,216 | 0,168 | 0,127 |

Коэффициент вариации повторяемости | 0,006 | 0,004 | 0,005 | 0,006 | 0,003 | 0,002 | 0,001 |

Предел повторяемости | 0,24 | 0,16 | 0,39 | 0,53 | 0,60 | 0,47 | 0,35 |

Стандартное отклонение воспроизводимости | 0,124 | 0,194 | 0,250 | 0,786 | 1,342 | 0,831 | 1,152 |

Коэффициент вариации воспроизводимости | 0,009 | 0,014 | 0,009 | 0,026 | 0,020 | 0,011 | 0,013 |

Предел воспроизводимости | 0,34 | 0,54 | 0,69 | 2,18 | 3,72 | 2,30 | 3,19 |

- содержание белка (% по массе);

- стандартное отклонение содержания белка;

1 - стандартное отклонение повторяемости; 2 - стандартное отклонение воспроизводимости

Рисунок Е.2 - Взаимосвязь между стандартными отклонениями повторяемости и воспроизводимости и содержанием белка

Таблица Е.5 - Данные по прецизионности для содержания белка

Наименова- | Диапазон | Связь | Повторяемость | Воспроизводимость |

Содержание белка (% по массе на основе сухой массы) | От 0,3 до 86,8 |

|

|

|

Таблица Е.6 - Пример практического применения показателей прецизионности для содержания белка

Содержа- | Стандарт- | Предел повторяе- | Стандарт- | Предел воспроиз- | Критическая разность между двумя средними | |

внутри лаборатории | между двумя лаборато- | |||||

0,35 | 0,070 | 0,19 | 0,104 | 0,29 | 0,14 | 0,25 |

5,0 | 0,075 | 0,21 | 0,160 | 0,44 | 0,15 | 0,42 |

10,0 | 0,081 | 0,22 | 0,220 | 0,61 | 0,16 | 0,59 |

15,0 | 0,087 | 0,24 | 0,280 | 0,77 | 0,17 | 0,76 |

20,0 | 0,093 | 0,26 | 0,340 | 0,94 | 0,18 | 0,92 |

25,0 | 0,099 | 0,27 | 0,400 | 1,11 | 0,20 | 1,09 |

30,0 | 0,105 | 0,29 | 0,460 | 1,27 | 0,21 | 1,26 |

35,0 | 0,111 | 0,31 | 0,520 | 1,44 | 0,22 | 1,42 |

40,0 | 0,117 | 0,32 | 0,580 | 1,61 | 0,23 | 1,59 |

45,0 | 0,123 | 0,34 | 0,640 | 1,77 | 0,24 | 1,76 |

50,0 | 0,129 | 0,36 | 0,700 | 1,94 | 0,26 | 1,92 |

55,0 | 0,135 | 0,37 | 0,760 | 2,10 | 0,27 | 2,09 |

60,0 | 0,141 | 0,39 | 0,820 | 2,27 | 0,28 | 2,25 |

65,0 | 0,147 | 0,41 | 0,880 | 2,44 | 0,29 | 2,42 |

70,0 | 0,153 | 0,42 | 0,940 | 2,60 | 0,30 | 2,59 |

75,0 | 0,159 | 0,44 | 1,000 | 2,77 | 0,32 | 2,75 |

80,0 | 0,165 | 0,46 | 1,060 | 2,94 | 0,33 | 2,92 |

85,0 | 0,171 | 0,47 | 1,120 | 3,10 | 0,34 | 3,08 |

86,8 | 0,173 | 0,48 | 1,141 | 3,16 | 0,34 | 3,14 |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 712:2009 | - | * |

ИСО 6540:1980 | - | * |

ИСО 24557:2009 | - | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

Библиография

[1] | ISO 1871 | Продукты пищевые сельскохозяйственные. Определение содержания азота методом Кьельдаля. Общие руководящие указания |

[2] | ISO 5725-1 | Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Общие принципы и определения |

[3] | ISO 5725-2 | Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерения |

[4] | ISO 5725-6 | Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике |

[5] | ISO 14891 |IDF 185 | Молоко и молочные продукты. Определение содержания азота. Практический метод с применением сжигания в соответствии с принципом Дюма |

[6] | ISO 20483 | Зерновые и бобовые. Определение содержания азота и вычисление содержания сырого протеина. Метод Кьельдаля |

[7] | ISO 24333 | Зерновые и зерновые продукты. Отбор проб |

[8] | Crude Protein - Combustion Method, AACC Method 46.30, American Association of Cereal Chemists, St.Paul, MN | |

[9] | Crude Protein in Cereal Grains and Oil Seeds, AOAC Official Method 992.23, AOAC International, Washington, DC | |

[10] | Nitrogen in Beer, Wort, and Brewing Grains - Protein (Total) by Calculation - Combustion Method, AOAC Official Method 997.09, AOAC International, Washington, DC | |

[11] | Protein (Crude) in Animal Feed - Combustion Method, AOAC Official Method 990.03, AOAC International, Washington, DC | |

[12] | Combustion Method for Determination of Crude Protein in Soybean Meal, AOCS Official Method Ba 4f-00, AOCS Press, Champaign, IL | |

[13] | Generic Combustion Method for Determination of Crude Protein, AOCS Official Method Ba 4e-93, AOCS Press, Champaign, IL | |

[14] | Nitrogen-Ammonia-Protein Modified Kjeldahl Method - Titanium Oxide plus Copper Sulfate Catalyst, AOCS Official Method Ai 4-91, AOCS Press, Champaign, IL | |

[15] | Berner D.L. and Brown J., Protein nitrogen combustion method collaborative study I - Comparison with Smalley total Kjeldahl nitrogen and combustion results, J.Amer. Oil Chem. Soc., 71, No. 11, 1994, pp.1291-93 | |

[16] | Bicsak R.C., Comparison of Kjeldahl Method for Determination of Crude Protein in Cereal Grains and Oilseeds with Generic Combustion Method - Collaborative Study, J.AOAC International, 76, No. 4, 1993, pp.780-786 | |

[17] | Buckee G.K., Determination of total nitrogen in barley, malt and beer by Kjeldahl procedures and the Dumas combustion method - Collaborative trial, J.Inst.Brew., 100, No. 2, 1994, pp.57-64 | |

[18] | Daun J.K. and DeClercq D.R., Comparison of combustion and Kjeldahl methods for determination of nitrogen in oilseeds, J.Amer. Oil Chem. Soc., 71, 1994, pp.1068-72 | |

[19] | Donhauser S., Geiger E. and Briem F. Automatische Stickstoffbestimmung mittels Vebrennungsmethode, Brauwelt, No. 10/11, 1992, pp.400-402 | |

[20] | Ellen G. and Mahulette G.G., Stikstofbepaling in zuivelproducten: Dumas evenaart Kjeldahl, Voedingsmiddelen-technologie, 30 (3), 1997, pp.25-29 | |

[21] | Etheridge R.D., Pesti G.M. and Foster E.H., A comparison of nitrogen values obtained utilizing the Kjeldahl nitrogen and Dumas combustion methodologies (Leco CNS 2000) on samples typical of an animal nutrition analytical laboratory, Animal Feed Sci. Technol., 73, 1998, pp.21-28 | |

[22] | Foster A., Alternative method for analysis of total protein using the nitrogen determinator, J.Amer. Soc. Brew. Chem., 47, No. 2, 1989, pp.42-43 | |

[23] | Frister H., Feier U. and Goetsch P.-H., Direct determination of nitrogen content by Dumas analysis; Interlaboratory study on precision characteristics, AOAC International 4th International Symposium, Nyon, Switzerland, 1994 | |

[24] | Johansson C.-G., Determination of total nitrogen in barley and malt by combustion method - Collaborative trial, Monatsschrift fur Brauwissenschaft, 11/12, 1996, p.326 | |

[25] | Kingbrink M. and Sebranek J.G., Combustion Method for Determination of Crude Protein in Meat and Meat Products - Collaborative Study, J.AOAC International, 76, No. 4, 1993, pp.787-93 | |

[26] | Revesz R.N. and Aker N., Automated determination of protein-nitrogen in cereals and grains, J.AOAC International, 60, No. 6, 1977, pp.1238-42 | |

[27] | Schuster M., Morwarid M., and Sattes H., Dumas combustion method for determination of protein content in feed, VDLUFA-Schriftenreihe, 33, 1991, pp.526-531 | |

[28] | Smith D., Evaluation of the Foss-Heraeus macro N for the determination of nitrogen in a wide range of foodstuffs, ingredients and biological materials and comparison with the Kjelfoss, Analytical proceedings, 28, 1991, pp.320-324 | |

[29] | Sweemey R.A., Generic combustion method for determination of crude protein in feeds: Collaborative study, J.AOAC International, 72, No. 5, 1989, pp.770-774 | |

[30] | Tkachuk R., Nitrogen-to-protein conversion factors for cereals and oilseed meals, Cereal Chem., 46 (4), 1969, pp.419-423 | |

[31] | Winkler R., Botterbrodt S., Rabe E. and Lindhauer M.G., Stickstoff-/Proteinbestimmung mit der Dumas-Methode in Getreide und Getreideprodukten, Getreide Mehl Brot, 54, No. 2, 2000, pp.86-91 | |

[32] | ICC Standard No. 167, Determination of crude protein in grain and grain products for food and feed by the Dumas combustion principle | |

[33] | Energy and protein requirements, Technical Report No. 522, FAO/WHO, Ad Hoc Expert Committee, Rome, 1973 | |

[34] | Bellomonte G., Costantini A. and Giammarioli S., Comparison of modified automatic Dumas method and the traditional Kjeldahl method for nitrogen determination in infant food, J. of the Association of Official Analytical Chem., 70(2), 1987, pp.227-229 | |

[35] | Jung S., Rickert D.A., Deak N.A., Aldin E.D., Recknor J., Johnson L.A. and Murphy P.A., Comparison of Kjeldahl and Dumas methods for determining protein contents of soybean products, J.Amer. Oil Chem. Soc., 80(12), 2003, pp.1169-73 | |

[36] | Schmitter B.M. and Rihs Т., Evaluation of a macrocombustion method for total nitrogen determination in feedstuffs, J.Agric. Food Chem., 37, 1989, pp.992-994 | |

[37] | Simonne A.H., Simonne E.H., Eitenmiller R.R., Mills H.A., and Cresmann III C.P., Could the Dumas method replace the Kjeldahl digestion for nitrogen and crude protein determinations in foods? J.Sci. Food Agric., 73, 1997, pp.39-45 | |

[38] | Sweeney R.A. and Rexroad P.R., Comparison of LECO FP-228 Nitrogen Determinator with AOAC copper catalyst Kjeldahl method for crude protein, J.AOAC International, 70(6) 1987, pp.1028-30 | |

[39] | Wiles P.G., Gray I.K. and Kissling R.C., Routine analysis of proteins by Kjeldahl and Dumas Methods: Review and interlaboratory study using dairy products, J.AOAC International, 81(3), 1998, pp.620-631 | |

Электронный текст документа

и сверен по:

, 2013