ГОСТ 30538-97

Группа Н09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОДУКТЫ ПИЩЕВЫЕ

Методика определения токсичных элементов атомно-эмиссионным методом

Food-stuffs.

Analysis of toxic elements by atomic-emission method

МКС 67.050

ОКСТУ 9109

Дата введения 2001-05-01

Предисловие

1 РАЗРАБОТАН НПООО "Белинтераналит", ООО °Супермед"

ВНЕСЕН Госстандартом Беларуси

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 12 от 21 ноября 1997 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Республика Азербайджан | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 27 апреля 2000 г. N 130-ст ГОСТ 30538-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 мая 2001 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на пищевое сырье и готовые продукты и устанавливает методику определения в них свинца, кадмия, меди, цинка, железа, олова и мышьяка атомно-эмиссионным методом.

Обязательные требования безопасности при выполнении измерений изложены в 7.1.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.019-80 Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности

ГОСТ 61-75 Реактивы. Кислота уксусная. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 3760-79 Реактивы. Аммиак водный. Технические условия

ГОСТ 4145-74 Реактивы. Калий сернокислый. Технические условия

ГОСТ 4165-78 Реактивы. Медь (II) сернокислая 5-водная. Технические условия

ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия

ГОСТ 4206-75 Реактивы. Калий железосинеродистый. Технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4234-77 Реактивы. Калий хлористый. Технические условия

ГОСТ 4461-77 Реактивы. Кислота азотная. Технические условия

ГОСТ 4523-77 Реактивы. Магний сернокислый 7-водный. Технические условия

ГОСТ 6261-78 Реактивы. Кадмий углекислый. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 10091-75 Реактивы. Кальций фосфорнокислый однозамещенный 1-водный. Технические условия

ГОСТ 10262-73 Реактивы. Цинка окись. Технические условия

ГОСТ 11088-75 Магний нитрат 6-водный. Технические условия

ГОСТ 16225-81 Фрезы концевые для обработки легких сплавов. Конструкция и размеры

ГОСТ 17024-82 Фрезы концевые. Технические условия

ГОСТ 18097-93 Станки токарно-винторезные и токарные. Основные размеры. Нормы точности

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 23463-79 Графит порошковый особой чистоты. Технические условия

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 29227-91 Посуда лабораторная стеклянная. Пипетки градуированные. Ч.1. Общие требования

3 Определения

В настоящем стандарте использованы следующие термины с соответствующими определениями:

буферная смесь: Смесь солей и графитового порошка для стабилизации условий измерений.

основа: Смесь солей, адаптированная по элементному составу для конкретной группы испытуемых продуктов.

образцы сравнения: Смеси солей, используемые для определения параметров градуировочной характеристики прибора.

промежуточные и рабочие смеси: Смеси солей, используемые для приготовления образцов сравнения.

жировые продукты: Продукты растительного и животного происхождения с содержанием жира более 60%.

центры кипения: Стеклянные шарики, кусочки фарфоровой посуды.

4 Гарантированные метрологические характеристики

Методика позволяет провести измерение содержания токсичных элементов в пищевом сырье и готовых продуктах в диапазонах, мг/кг, продукта: кадмия от 0,002 до 4,00; свинца от 0,02 до 12,00; меди от 0,1 до 200,0; цинка от 0,6 до 800,0; железа от 1,0 до 60,0; олова от 40,0 до 800,0; мышьяка от 0,025 до 20,0 с относительной погрешностью не более 30%.

Диапазоны измерения содержания токсичных элементов в пищевом сырье и готовой продукции указаны в приложении А.

5 Технические требования к оборудованию, реактивам и условия проведения испытаний

5.1 Средства измерений

Спектрометр атомно-эмиссионный многоканальный АЭМС с относительной погрешностью по фотометрической шкале не более 4% [1].

Весы лабораторные общего назначения с метрологическими характеристиками - по ГОСТ 24104, с наибольшим пределом взвешивания 200 г, второго класса точности.

Весы лабораторные общего назначения с метрологическими характеристиками - по ГОСТ 24104, с наибольшим пределом взвешивания 500 г, четвертого класса точности.

5.2 Вспомогательные устройства

Шкаф сушильный лабораторный, обеспечивающий заданный температурный режим от 40 до 250 °С с погрешностью ±5 °С.

Электропечь сопротивления камерная лабораторная, обеспечивающая поддержание заданного температурного режима от 250 до 800 °С с погрешностью ±25 °С.

Электроплитка бытовая с закрытой спиралью.

Баня водяная или гнездо нагревательное [2].

Воронка делительная ВД-3-250 ХС - ГОСТ 25336.

Воронка В-56 80 ХС - ГОСТ 25336.

Колба мерная 2-100-2 - ГОСТ 1770.

Колба К-1-250-29/32 (или П-1-250-29/32, Кн-1-250-29/32, Гр-250-29/32) ТХС - ГОСТ 25336.

Мясорубка бытовая.

Палочки стеклянные.

Пипетки 1-1-2-1 или 1-1-1-1; 1-1-2-5 или 1-1-1-5; 1-1-2-10 или 1-1-1-10 - ГОСТ 29227.

Сетка асбестовая или металлическая.

Ступка и пестик агатовые (яшмовые, корундовые).

Ступка и пестик фарфоровые.

Фильтры бумажные обеззоленные (белая лента) - [3].

Холодильники обратные ХШ-1-200-29/32 (или ХСВ, ХСВО 16) ХС - ГОСТ 25336.

Цилиндры мерные - ГОСТ 29227 емкостью 50-100 см любого исполнения.

Чашки фарфоровые N 2, 3, 4, 5 - ГОСТ 9147.

Шпатель стеклянный.

Штатив лабораторный - [4].

Щипцы тигельные - [5].

Эксикатор - ГОСТ 25336 любого исполнения и размера.

5.3 Реактивы

Аммиак водный - ГОСТ 3760, х.ч.

Вода дистиллированная - ГОСТ 6709.

Государственный стандартный образец состава ионов кадмия ГСО 6690, 1,0 г/дм.

Государственный стандартный образец состава ионов свинца ГСО 7012, 1,0 г/дм.

Государственный стандартный образец состава ионов мышьяка ГСО 7143, 1,0 г/дм.

Государственный стандартный образец состава ионов меди ГСО 7998, 1,0 г/дм.

Государственный стандартный образец состава ионов железа (III) ГСО 8032, 1,0 г/дм.

Государственный стандартный образец состава ионов цинка ГСО 8053, 1,0 г/дм.

Государственный стандартный образец водных растворов ионов олова (IV) ГСО 5231, 1,0 мг/см.

Графитовые стержни спектральные - [6].

Графит порошковый - ГОСТ 23463, ос.ч.

Кадмий углекислый - ГОСТ 6261, ч.д.а.

Калий железосинеродистый - ГОСТ 4206, х.ч.

Калий сернокислый - ГОСТ 4145, х.ч.

Калий хлористый - ГОСТ 4234, х.ч.

Кальций ортофосфат, ч. - [7].

Кальций фосфорнокислый однозамещенный 1-водный - ГОСТ 10091, ч.д.а.

Кислота азотная - ГОСТ 4461, х.ч. и водный раствор 1:1 и 1:4.

Кислота серная - ГОСТ 4204, х.ч.

Кислота соляная - ГОСТ 3118, х.ч., водные растворы 1:1 и 1:2.

Кислота уксусная - ГОСТ 61, х.ч., водный раствор 50 г/дм.

Магний оксид, ос.ч. - [8].

Магний азотнокислый 6-водный - ГОСТ 11088, ч.д.а.

Магний сернокислый 7-водный - ГОСТ 4523, х.ч.

Медь (II) сернокислая 5-водная - ГОСТ 4165, х.ч.

Мышьяк (III) сульфид, х.ч. - [9].

Натрий дигидроарсенат, ч. - [10].

Натрий гидроарсенит, ч. - [11].

Натрий хлористый - ГОСТ 4233, х.ч.

Свинец (II) иодид, ч.д.а. - [12].

Спирт этиловый - ГОСТ 18300.

Олова (II) сульфат, ч.д.а. - [13].

Хлороформ, х.ч. - [14].

Цинка окись - ГОСТ 10262, х.ч.

При отсутствии реактивов квалификации х.ч. допускается применение реактивов наивысшей чистоты, выпускаемых промышленностью.

Каждую вновь поступающую партию кислот следует проверять на содержание определяемых элементов в соответствии с приложением Б.

Допускается использование оборудования, посуды и реактивов с метрологическими характеристиками не хуже вышеуказанных.

5.4 Условия проведения испытаний

При выполнении испытаний должны соблюдаться следующие условия:

- температура (20±5) °С;

- влажность от 45 до 80%;

- атмосферное давление от 86,6 до 106,7 кПа (от 650 до 800 мм рт.ст.).

Лаборатория должна быть оснащена:

- сетью трехфазного переменного тока с параметрами:

напряжение (380±38) В, частота (50±1) Гц;

- сетью однофазного переменного тока с параметрами:

напряжение (220±22) В, частота (50±1) Гц;

- приточно-вытяжной вентиляцией;

- водопроводом.

6 Метод измерения

Атомно-эмиссионный метод основан на измерении интенсивности линий определяемых элементов в спектре излучения, полученном при испарении анализируемого вещества под действием электрического разряда. Количественное содержание элемента определяется сравнением интенсивностей линий в спектрах излучения образцов сравнения и испытуемой пробы.

7 Требования безопасности и требования к квалификации операторов

7.1 Требования безопасности

При выполнении работ в соответствии с настоящим стандартом необходимо соблюдать требования электробезопасности - по ГОСТ 12.2.003; ГОСТ 12.2.007.0; ГОСТ 12.3.019; пожарной безопасности - по ГОСТ 12.1.004; химической безопасности согласно требованиям инструкций для проведения работ в помещении, а также требования, изложенные в инструкции по установке и эксплуатации прибора.

7.2 Требования к квалификации операторов

К выполнению испытаний и обработке полученных результатов допускаются лица, прошедшие обучение приемам работы на оборудовании, освоившие выполнение операций, предусмотренных стандартом.

8 Подготовка к выполнению испытаний

8.1 Подготовка лабораторной посуды

Фарфоровые чашки после обычной мойки в растворе любого моющего средства промывают водопроводной водой и дополнительно обрабатывают раствором уксусной кислоты на кипящей водяной бане в течение 1 ч или промывают горячим раствором азотной кислоты (1:1), затем промывают водопроводной и ополаскивают дистиллированной водой, высушивают в сушильном шкафу при температуре 150 °С.

Агатовые ступку и пестик после каждого растирания реактива или образца одной группы продуктов протирают ватным тампоном, смоченным в этиловом спирте. Расход спирта на одну обработку 1 см. Перед началом работы или при переходе к растиранию образца другой группы продуктов ступку и пестик моют раствором любого моющего средства, промывают водопроводной и ополаскивают дистиллированной водой, высушивают на воздухе.

Фарфоровые ступку и пестик после каждого растирания буферной смеси или основы моют раствором любого моющего средства, промывают водопроводной и ополаскивают дистиллированной водой, высушивают в сушильном шкафу при температуре не выше 150 °С.

8.2 Подготовка рабочих растворов и буферных смесей

8.2.1 Приготовление водного раствора аммиака

В мерную колбу вместимостью 100 см вносят 16 см

25%-го водного аммиака, добавляют 60 см

дистиллированной воды, тщательно перемешивают и доводят объем до метки водой.

8.2.2 Приготовление спиртового раствора аммиака

В мерную колбу вместимостью 100 см вносят 16 см

25%-го водного аммиака, добавляют 60 см

этилового спирта, тщательно перемешивают и доводят объем до метки этиловым спиртом.

8.2.3 Приготовление водного раствора азотнокислого магния

В мерную колбу вместимостью 100 см вносят 7,5 г азотнокислого магния, добавляют 80 см

дистиллированной воды и после растворения азотнокислого магния доводят объем до метки водой.

8.2.4 Приготовление спиртового раствора азотнокислого магния

В мерную колбу вместимостью 100 см вносят 15,0 г магния азотнокислого, добавляют 80 см

этилового спирта и после растворения магния азотнокислого доводят объем до метки этиловым спиртом.

8.2.5 Приготовление смеси оксида магния с графитовым порошком (ОМГ)

Взвешивают 5,0 г оксида магния, 4,0 г графитового порошка, смешивают и растирают в агатовой ступке до однородности не менее 20 мин.

8.2.6 Приготовление буферной смеси

Взвешивают 10,0 г сернокислого магния, 10,0 г графитового порошка, смешивают и растирают в фарфоровой ступке до однородности не менее 20 мин.

8.2.7 Приготовление буферной смеси

Взвешивают 3,80 г хлористого калия, 6,20 г графитового порошка, смешивают и растирают в фарфоровой ступке до однородности не менее 20 мин.

8.2.8 Приготовление буферной смеси

Взвешивают 5,00 г хлористого калия, 5,00 г графитового порошка, смешивают и растирают в фарфоровой ступке до однородности не менее 20 мин.

8.3 Подготовка электродов

8.3.1 Электроды изготавливают из графитовых стержней марки СЗ диаметром 6 мм. Затачивают электроды на токарном станке по ГОСТ 18097 любого класса точности с помощью резцов и концевых фрез по ГОСТ 16225 или ГОСТ 17024.

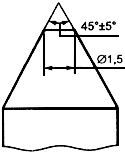

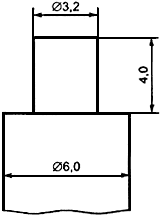

8.3.2 Верхние электроды затачивают под усеченный конус с углом при вершине 45° ±5° и диаметром площадки (1,5±0,1) мм (приложение В, рисунок B.1).

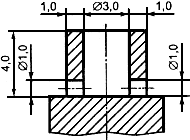

8.3.3 В торцевой части электродов для измерения содержания кадмия, свинца, меди, цинка, железа, олова высверливают углубление в виде стаканчика внутренним диаметром (3,0±0,1) мм, глубиной (4,0±0,1) мм, толщиной стенок (1,0±0,1) мм (приложение В, рисунок В.2). В нижней части углубления высверливают поперечное отверстие диаметром (1,0±0,1) мм.

8.3.4 Нижний электрод для измерения содержания мышьяка состоит из двух частей:

- колпачка с углублением внутренним диаметром (3,2±0,1) мм, глубиной (5,5±0,1) мм и со сквозным осевым отверстием диаметром (1,0±0,1) мм; верхнюю часть колпачка затачивают в виде усеченного конуса с углом при вершине 45°±5°, высотой (3,0±0,1) мм и диаметром меньшего основания (2,5±0,1) мм (приложение В, рисунок В.З);

- основания в виде стержня с цилиндрическим выступом диаметром (3,2±0,1) мм и высотой (4,0±0,1) мм (приложение В, рисунок В.4).

8.4 Приготовление образцов сравнения

Реактивы и смеси, указанные в данном разделе, следует взвешивать:

- навески до 2,5 г - с точностью 0,0005 г;

- навески от 2,5 до 10 г - с точностью 0,001 г;

- навески свыше 10 г - с точностью 0,005 г.

Навески реактивов для приготовления буферных смесей и основ смешивают и растирают в фарфоровой ступке до однородности не менее 40 мин; промежуточные, рабочие смеси и образцы сравнения растирают в агатовой ступке не менее 20 мин.

Буферные, промежуточные и рабочие смеси, образцы сравнения хранят в стеклянных укупоренных сосудах, помещенных в эксикатор с осушителем. Срок хранения приготовленных буферных, промежуточных и рабочих смесей не более 6 мес, образцов сравнения - не более 1 мес.

Сосуды со смесями и образцами сравнения должны снабжаться этикетками, содержащими следующую информацию:

- номер настоящего стандарта;

- номер пункта настоящего стандарта, по которому готовилась смесь;

- наименование (цифровое и буквенное обозначение) буферной, промежуточной, рабочей смеси, основы, образца сравнения;

- дату приготовления.

Содержание определяемых элементов в образцах сравнения приведено в таблице 1.

Таблица 1 - Содержание определяемых элементов в образцах сравнения

Обозначение образца сравнения | Содержание элемента, мг/кг | ||||||

Медь | Цинк | Свинец | Кадмий | Олово | Железо | Мышьяк | |

М1.1 | 20,00 | 100,0 | 2,001 | 0,600 | 544,0 | ||

М1.2 | 40,00 | 200,0 | 4,002 | 1,200 | 1087,0 | ||

М1.3 | 80,00 | 400,0 | 8,004 | 2,400 | 2175,0 | ||

М1.4 | 160,00 | 800,0 | 16,009 | 4,800 | 4350,0 | ||

М1.5 | 320,00 | 1600,0 | 32,018 | 9,600 | 8700,0 | ||

М2.1 | 16,00 | 200,0 | 1,200 | 0,800 | |||

М2.2 | 32,00 | 400,0 | 2,400 | 1,600 | |||

М2.3 | 64,00 | 800,0 | 4,800 | 3,200 | |||

М2.4 | 128,00 | 1600,0 | 9,600 | 6,400 | |||

М2.5 | 256,00 | 3200,0 | 19,200 | 12,800 | |||

С1.1 | 9,38 | 131,3 | 1,875 | 0,188 | 375,0 | ||

С1.2 | 18,75 | 262,6 | 3,750 | 0,375 | 750,0 | ||

С1.3 | 37,50 | 525,2 | 7,500 | 0,750 | 1500,0 | ||

С1.4 | 75,00 | 1050,4 | 15,000 | 1,501 | 3000,0 | ||

С1.5 | 150,00 | 2100,9 | 30,000 | 3,002 | 6000,0 | ||

С1.6 | 300,00 | 4201,7 | 60,000 | 6,004 | 12000,0 | ||

С2.1 | 18,75 | 93,7 | 0,937 | 0,938 | |||

С2.2 | 37,50 | 187,5 | 1,874 | 1,876 | |||

С2.3 | 75,00 | 375,0 | 3,750 | 3,752 | |||

С2.4 | 150,00 | 750,0 | 7,500 | 7,504 | |||

С2.5 | 300,00 | 1500,0 | 15,000 | 15,010 | |||

С2.6 | 600,00 | 3000,0 | 30,000 | 30,020 | |||

С2.7 | 1200,00 | 6000,0 | 60,000 | 60,030 | |||

Ж1 | 25,01 | 250,1 | 5,000 | 2,500 | 250,0 | ||

Ж2 | 50,03 | 500,1 | 10,000 | 5,000 | 500,0 | ||

Ж3 | 100,05 | 1000,2 | 20,000 | 10,000 | 1000,0 | ||

Ж4 | 200,10 | 2000,4 | 40,000 | 20,000 | 2000,0 | ||

Ж5 | 400,20 | 4000,9 | 80,000 | 40,000 | 4000,0 | ||

ФО1 | 30,00 | 60,0 | 2,406 | 0,181 | 120,0 | 24,0 | |

ФО2 | 60,00 | 120,0 | 4,812 | 0,362 | 240,0 | 48,0 | |

ФО3 | 120,00 | 240,0 | 9,625 | 0,725 | 480,0 | 96,0 | |

ФО4 | 240,00 | 480,0 | 19,250 | 1,449 | 960,0 | 192,1 | |

ФО5 | 480,00 | 960,0 | 38,500 | 2,898 | 1920,0 | 384,2 | |

ЗХ1 | 30,30 | 151,2 | 2,015 | 0,302 | 15,2 | 15,1 | |

ЗХ2 | 60,60 | 302,5 | 4,030 | 0,603 | 30,4 | 30,2 | |

ЗХ3 | 121,30 | 605,0 | 8,060 | 1,206 | 60,8 | 60,4 | |

ЗХ4 | 242,50 | 1210,0 | 16,120 | 2,412 | 121,6 | 120,8 | |

ЗХ5 | 485,10 | 2420,0 | 32,240 | 4,824 | 243,2 | 241,7 | |

СВ1 | 16,00 | 80,0 | 4,800 | 0,160 | 160,0 | 60,0 | |

СВ2 | 32,00 | 160,0 | 9,600 | 0,320 | 320,0 | 120,0 | |

СВ3 | 64,00 | 320,0 | 19,200 | 0,640 | 640,0 | 240,0 | |

СВ4 | 128,00 | 640,0 | 38,400 | 1,280 | 1280,0 | 480,0 | |

СВ5 | 255,90 | 1279,0 | 76,800 | 2,560 | 2560,0 | 960,1 | |

As1 | 0,624 | ||||||

As2 | 1,376 | ||||||

As3 | 2,751 | ||||||

As4 | 5,502 | ||||||

As5 | 12,013 | ||||||

As6 | 24,026 | ||||||

As7 | 48,051 | ||||||

8.4.1 Подготовка реактивов

8.4.1.1 Подготовка сернокислой меди

Сернокислую медь дважды перекристаллизовывают и высушивают до постоянного веса при 250 °С и хранят в эксикаторе с осушителем.

8.4.1.2 Подготовка оксида магния

Оксид магния прокаливают при температуре 800 °С в течение 2 ч и хранят в эксикаторе с осушителем.

8.4.2 Приготовление промежуточных смесей

8.4.2.1 Приготовление смеси Сu1

Взвешивают 2,750 г сернокислой меди по 8.4.1.1, 6,375 г хлористого калия.

8.4.2.2 Приготовление смеси Pb1

Взвешивают 0,340 г йодида свинца, 9,850 г хлористого калия.

8.4.2.3 Приготовление смеси Cd1

Взвешивают 0,280 г углекислого кадмия, 9,860 г хлористого калия.

8.4.2.4 Приготовление смеси Cd2

Взвешивают 0,500 г смеси Cd1, 4,500 г хлористого калия.

8.4.3 Приготовление образцов сравнения для проведения измерений проб мяса и мясопродуктов, мясных и мясорастительных консервов, мясных субпродуктов, рыбы и рыбопродуктов, рыбных консервов

8.4.3.1 Приготовление основы ОснСМ

Взвешивают 8,22 г ортофосфата кальция, 7,23 г сернокислого калия, 3,78 г хлористого натрия, 7,77 г хлористого калия.

8.4.3.2 Приготовление рабочей смеси С1А

Взвешивают 0,500 г смеси Cu1, 0,800 г смеси Pb1, 0,667 г смеси Cd2, 1,046 г окиси цинка, 4,342 г сульфата олова, 2,645 г основы ОснСМ.

8.4.3.3 Приготовление рабочей смеси С2А

Взвешивают 2,000 г смеси Cu1, 0,800 г смеси Pb1, 0,667 г смеси Cd1, 1,494 г окиси цинка, 5,040 г основы ОснСМ.

8.4.3.4 Приготовление образцов сравнения С1.1-С1.6

Для приготовления образцов сравнения берут навески смесей, указанные в таблице 2.

Таблица 2 - Навески смесей для приготовления образцов сравнения С1.1-С1.6

Получаемый образец сравнения | Навеска исходной смеси, г | ||||

С1А | С1.6 | С1.3 | ОснСМ | по 8.2.6 | |

С1.6 | 0,600 | 5,400 | 6,000 | ||

С1.5 | 2,500 | 1,250 | 1,250 | ||

С1.4 | 1,250 | 1,875 | 1,875 | ||

С1.3 | 1,250 | 4,375 | 4,375 | ||

С1.2 | 2,500 | 1,250 | 1,250 | ||

С1.1 | 1,250 | 1,875 | 1,875 | ||

8.4.3.5 Приготовление образцов сравнения С2.1-С2.7

Для приготовления образцов сравнения берут навески смесей, указанные в таблице 3.

Таблица 3 - Навески смесей для приготовления образцов сравнения С2.1-С2.7

Получаемый | Навеска исходной смеси, г | ||||

С2А | С2.7 | С2.4 | ОснСМ | по 8.2.6 | |

С2.7 | 0,500 | 4,500 | 5,000 | ||

С2.6 | 2,500 | 1,250 | 1,250 | ||

С2.5 | 1,250 | 1,875 | 1,875 | ||

С2.4 | 1,250 | 4,375 | 4,375 | ||

С2.3 | 2,500 | 1,250 | 1,250 | ||

С2.2 | 1,250 | 1,875 | 1,875 | ||

С2.1 | 0,625 | 2,188 | 2,188 | ||

8.4.4 Приготовление образцов сравнения для проведения измерений проб молока и молочных продуктов, сыров и творожных изделий, молока сгущенного стерилизованного

8.4.4.1 Приготовление рабочей смеси М1А

Взвешивают 0,533 г смеси Cu1, 0,427 г смеси Pb1, 1,067 г смеси Cd2, 0,398 г окиси цинка, 3,148 г сульфата олова, 4,427 г основы ОснСМ.

8.4.4.2 Приготовление рабочей смеси М2А

Взвешивают 0,427 г смеси Cu1, 0,256 г смеси Pb1, 1,422 г смеси Cd2, 0,797 г окиси цинка, 7,098 г основы ОснСМ.

8.4.4.3 Приготовление образцов сравнения М1.1-M1.5

Для приготовления образцов сравнения берут навески смесей, указанные в таблице 4.

Таблица 4 - Навески смесей для приготовления образцов сравнения М1.1-M1.5

Получаемый образец сравнения | Навеска исходной смеси, г | |||

М1А | М1.5 | ОснСМ | по 8.2.6 | |

М1.5 | 0,62 | 5,58 | 6,20 | |

М1.4 | 3,20 | 1,60 | 1,60 | |

М1.3 | 1,60 | 2,40 | 2,40 | |

М1.2 | 0,80 | 2,80 | 2,80 | |

М1.1 | 0,40 | 3,00 | 3,00 | |

8.4.4.4 Приготовление образцов сравнения М2.1-М2.5

Для приготовления образцов сравнения берут навески смесей, указанные в таблице 5.

Таблица 5 - Навески смесей для приготовления образцов сравнения М2.1-М2.5

Получаемый образец сравнения | Навеска исходной смеси, г | |||

М2А | М2.5 | ОснСМ | по 8.2.6 | |

М2.5 | 0,62 | 5,58 | 6,20 | |

М2.4 | 3,20 | 1,60 | 1,60 | |

М2.3 | 1,60 | 2,40 | 2,40 | |

М2.2 | 0,80 | 2,80 | 2,80 | |

М2.1 | 0,40 | 3,00 | 3,00 | |

8.4.5 Приготовление образцов сравнения для проведения измерений проб растительных и сливочного масел, маргарина, животных жиров

8.4.5.1 Приготовление буферной смеси

Взвешивают 9,42 г сернокислого калия, 21,60 г графитового порошка.

8.4.5.2 Приготовление основы ОснЖ

Взвешивают 2,275 г ортофосфата кальция, 1,750 г хлористого калия, 1,575 г хлористого натрия.

8.4.5.3 Приготовление рабочей смеси ЖА

Взвешивают 0,667 г смеси Cu1, 0,889 г смеси Pb1, 0,444 г смеси Cd1, 0,996 г окиси цинка, 4,716 г калия железосинеродистого, 2,288 г основы ОснЖ.

8.4.5.4 Приготовление образцов сравнения Ж1-Ж5

Для приготовления образцов сравнения берут навески смесей, указанные в таблице 6.

Таблица 6 - Навески смесей для приготовления образцов сравнения Ж1-Ж5

Получаемый образец сравнения | Навеска исходной смеси, г | |||

ЖА | Ж5 | ОснЖ | по 8.4.5.1 | |

Ж5 | 0,62 | 0,62 | 11,16 | |

Ж4 | 3,20 | 0,32 | 2,88 | |

Ж3 | 1,60 | 0,48 | 4,32 | |

Ж2 | 0,80 | 0,56 | 5,04 | |

Ж1 | 0,40 | 0,60 | 5,40 | |

8.4.6 Приготовление образцов сравнения для проведения измерений проб фруктов, овощей и продуктов их переработки

8.4.6.1 Приготовление рабочей смеси ФОА

Взвешивают 1,600 г смеси Cu1, 1,027 г смеси Pb1, 0,644 г смеси Cd2, 0,478 г окиси цинка, 1,390 г сульфата олова, 0,906 г калия железосинеродистого, 3,961 г хлористого калия.

8.4.6.2 Приготовление образцов сравнения ФО1-ФО5

Для приготовления образцов сравнения берут навески смесей, указанные в таблице 7.

Таблица 7 - Навески смесей для приготовления образцов сравнения ФО1-ФО5

Получаемый образец сравнения | Навеска исходной смеси, г | |||

ФОА | ФО5 | Хлористый калий | Графитовый порошок | |

ФО5 | 0,30 | 4,39 | 7,31 | |

ФО4 | 3,20 | 1,22 | 1,98 | |

ФО3 | 1,60 | 1,83 | 2,97 | |

ФО2 | 0,80 | 2,14 | 3,46 | |

ФО1 | 0,40 | 2,29 | 3,71 | |

8.4.7 Приготовление образцов сравнения для проведения измерений сахара, кондитерских изделий, соков, алкогольных и безалкогольных напитков, минеральной воды

8.4.7.1 Приготовление рабочей смеси СВА

Взвешивают 0,853 г смеси Cu1, 1,707 г смеси Pb1, 0,569 г смеси Cd2, 0,637 г окиси цинка, 1,853 г сульфата олова, 2,264 г железосинеродистого калия, 2,117 г хлористого калия.

8.4.7.2 Приготовление образцов сравнения СВ1-СВ5

Для приготовления образцов сравнения берут навески смесей, указанные в таблице 8.

Таблица 8 - Навески смесей для приготовления образцов сравнения СВ1-СВ5

Получаемый образец сравнения | Навеска исходной смеси, г | |||

СВА | СВ5 | Хлористый калий | Графитовый порошок | |

СВ5 | 0,30 | 4,44 | 7,26 | |

СВ4 | 3,20 | 1,22 | 1,98 | |

СВ3 | 1,60 | 1,83 | 2,97 | |

СВ2 | 0,80 | 2,14 | 3,46 | |

СВ1 | 0,40 | 2,29 | 3,71 | |

8.4.8 Приготовление образцов сравнения для проведения измерений проб зерна и продуктов его переработки, хлеба и хлебобулочных изделий

8.4.8.1 Приготовление рабочей смеси ЗХА

Взвешивают 1,617 г смеси Cu1, 0,860 г смеси Pb1, 1,072 г смеси Cd2, 1,205 г окиси цинка, 0,176 г сульфата олова, 0,570 г железосинеродистого калия, 4,500 г хлористого калия.

8.4.8.2 Приготовление образцов сравнения ЗХ1-ЗХ5

Для приготовления образцов сравнения берут навески смесей, указанные в таблице 9.

Таблица 9 - Навески смесей для приготовления образцов сравнения ЗХ1-ЗХ5

Получаемый образец сравнения | Навеска исходной смеси, г | |||

ЗХА | ЗХ5 | Хлористый калий | Графитовый порошок | |

ЗХ5 | 0,30 | 4,38 | 7,32 | |

ЗХ4 | 3,20 | 1,22 | 1,98 | |

ЗХ3 | 1,60 | 1,83 | 2,97 | |

ЗХ2 | 0,80 | 2,14 | 3,46 | |

ЗХ1 | 0,40 | 2,29 | 3,71 | |

8.4.9 Приготовление образцов сравнения для измерения содержания мышьяка

8.4.9.1 Приготовление основы OcнAs

Взвешивают 20,00 г оксида магния, 2,16 г хлористого натрия, 4,72 г кальция фосфорнокислого однозамещенного, 1,68 г сернокислого калия, 4,72 г хлористого калия, 6,72 г графитового порошка.

8.4.9.2 Приготовление рабочей смеси As1П

Взвешивают 0,140 г дигидроарсената натрия и 6,970 г оксида магния.

Примечание - При использовании гидроарсенита натрия взвешивают 0,124 г соли и 6,986 г оксида магния, при использовании сульфида мышьяка (III) взвешивают 0,090 г соли и 7,020 г оксида магния.

8.4.9.3 Приготовление рабочей смеси Аs2П

Взвешивают 0,240 г смеси Аs1П и 8,750 г основы ОснАs.

8.4.9.4 Приготовление образцов сравнения As1-As7

Для приготовления образцов сравнения берут навески смесей, указанные в таблице 10.

Таблица 10 - Навески смесей для приготовления образцов сравнения As1-As5

Получаемый образец сравнения | Навеска исходной смеси, г | |||

As2П | As7 | As4 | ОснAs | |

As7 | 1,600 | 6,400 | ||

As6 | 2,000 | 2,000 | ||

As5 | 1,000 | 3,000 | ||

As4 | 0,900 | 6,960 | ||

As3 | 2,000 | 2,000 | ||

As2 | 1,000 | 3,000 | ||

As1 | 0,454 | 3,546 | ||

8.5 Подготовка пробы и проведение измерений

8.5.1 Отбор проб

Отбор и подготовку проб к испытаниям следует проводить в соответствии с нормативной документацией на готовый продукт или пищевое сырье.

8.5.2 Проведение минерализации для последующего определения кадмия, свинца, меди, цинка, железа, олова, мышьяка

8.5.2.1 Минерализация проб пищевого сырья и готовых продуктов, кроме жировых

8.5.2.1.1 Взвешивают пустую фарфоровую чашку на весах II класса с точностью до 0,001 г;

8.5.2.1.2 Вносят в чашку навеску продукта в соответствии с таблицей 11;

Таблица 11 - Навески продуктов при определении кадмия, свинца, меди, цинка, олова, железа, мышьяка

Наименование пищевого сырья и готовой продукции | Навеска продукта, г, для проведения минерализации при определении | |

кадмия, свинца, меди, цинка, олова, железа | мышьяка | |

Молоко, кисломолочные продукты, йогурт | 9,0 | 10,0 |

Сливки, мороженое | 9,0 | 6,0 |

Молоко сухое | 1,0 | 1,0 |

Сметана | 6,0 | 6,0 |

Молоко сгущенное стерилизованное в банках | 6,0 | 6,0 |

Творог и творожные изделия | 4,0 | 6,0 |

Мягкие сыры | 3,0 | 2,5 |

Плавленые сыры | 3,0 | 6,0 |

Сливочное масло | 50,0 | 6,0 |

Твердые сыры | 5,0 | 6,0 |

Мясо и мясо птицы | 3,0 | 6,0 |

Продукты переработки мяса и мяса птицы | 3,0 | 6,0 |

Консервы мясные и мясорастительные | 3,0 | 6,0 |

Субпродукты мясные: | ||

язык, сердце | 3,0 | 6,0 |

печень, почки | 4,0 | 5,0 |

Животные жиры | 50,0 | 6,0 |

Яйцо, меланж | 4,0 | 6,0 |

Яичный порошок | 1,0 | 1,0 |

Растительные масла и продукты их переработки | 50,0 | 6,0 |

Рыба и рыбопродукты, морские беспозвоночные и продукты их переработки | 5,0 | 1,0 |

Морские млекопитающие и продукты их переработки | 3,0 | 6,0 |

Морские водоросли и продукты их переработки | 10,0 | 1,0 |

Зерно и продукты его переработки | 4,0 | 4,0 |

Хлеб и хлебобулочные изделия | 4,0 | 4,0 |

Сахар и кондитерские изделия, орехи | 5,0 | 5,0 |

Овощи и картофель, фрукты и виноград, ягоды, грибы | 10,0 | 10,0 |

Продукты переработки овощей и фруктов | 5,0 | 6,0 |

Сухие фрукты, ягоды, изюм, овощи, картофель, чипсы | 2,0 | 2,0 |

Соки овощные и фруктовые | 10,0 | 10,0 |

Вино и виноматериалы, пиво, хлебный квас | 10,0 | 10,0 |

Водка, ликер, коньяк, коньячный спирт | 10,0 | 10,0 |

Минеральная вода, безалкогольные напитки | 10,0 | 10,0 |

8.5.2.1.3 Взвешивают чашку с навеской продукта на весах II класса с точностью до 0,02 г.

8.5.2.1.4 Обработка пробы при проведении испытаний молока и молочных продуктов, мяса, мяса птицы, субпродуктов, яиц и продуктов их переработки, рыбы, морских млекопитающих, морских беспозвоночных, водорослей и продуктов их переработки

Подготовив пробу по 8.5.2.1.1-8.5.2.1.3, в чашку с навеской добавляют:

а) для сухого молока - 2 см дистиллированной воды и 2 см

раствора азотной кислоты (1:1);

б) для молока и кисломолочных продуктов, йогурта, сгущенного стерилизованного молока в банке, творога и творожных изделий - 3 см раствора азотной кислоты (1:1);

в) для мягких, твердых и плавленых сыров, сметаны, сливок, мороженого - 1 см концентрированной азотной кислоты и 1 см

концентрированной серной кислоты;

г) для мяса, мяса птицы и субпродуктов языка и сердца, яиц, рыбы, морских млекопитающих и морских беспозвоночных - 3 см раствора азотной кислоты (1:4);

д) для продуктов переработки мяса и мяса птицы, мясных и мясорастительных консервов, субпродуктов печени и почек, рыбопродуктов и продуктов переработки из морских млекопитающих и морских беспозвоночных - 3 см раствора азотной кислоты (1:1);

е) для водорослей - 5 см дистиллированной воды.

Содержимое чашки перемешивают и выпаривают на электроплитке с сеткой, затем без сетки обугливают пробу до прекращения выделения дыма. Затем чашку снимают с плитки, охлаждают на воздухе, добавляют:

- к пробам по а) - в) - 3 см раствора азотной кислоты (1:1);

- к пробе по г) - 2 см раствора азотной кислоты (1:4);

- к пробе по д) - 3 см раствора азотной кислоты (1:1).

Затем чашку ставят на электроплитку с сеткой и выпаривают кислоту, сетку снимают и обугливают пробу до прекращения выделения дыма.

Чашку помещают в электропечь, отрегулированную на температуру 250 °С, постепенно (на 50 °С через каждые 10 мин) повышают температуру до 450 °С и продолжают минерализацию при этой температуре в течение:

- для мяса, мяса птицы и субпродуктов языка и сердца, мягких, твердых и плавленых сыров, сметаны, сливок, мороженого, рыбы и рыбопродуктов, морских млекопитающих и продуктов их переработки - 120 мин;

- для молока и кисломолочных продуктов, йогурта, сгущенного стерилизованного молока, сухого молока - 80 мин;

- для яиц, продуктов переработки мяса, мяса птицы и яиц, мясных и мясорастительных консервов, субпродуктов печени и почек, морских беспозвоночных и продуктов их переработки - 90 мин;

- для творога и творожных изделий, для морских водорослей и продуктов их переработки - 30 мин.

Для творога и творожных изделий, субпродуктов печени и почек после минерализации в электропечи чашку достают, охлаждают на воздухе, добавляют по 1,5 см концентрированных азотной и соляной кислот и выпаривают на электроплитке. Горячую чашку помещают в электропечь при 450 °С и продолжают минерализацию при этой температуре в течение 6

0 мин.

8.5.2.1.5 Обработка пробы при проведении испытаний зерна и продуктов его переработки, хлеба и хлебобулочных изделий, сахара и кондитерских изделий, овощей, фруктов, ягод, грибов и продуктов их переработки, винно-водочных изделий, продуктов брожения, безалкогольных напитков и минеральной воды.

Подготовив пробу по 8.5.2.1.1-8.5.2.1.3, в чашку с навеской добавляют:

а) для зерна и продуктов его переработки, хлеба и хлебобулочных изделий, продуктов переработки овощей и картофеля, сухофруктов - 5 см дистиллированной воды;

б) для сахара и кондитерских изделий, овощных и фруктовых соков, винно-водочных изделий, продуктов брожения, безалкогольных напитков и минеральной воды - 0,1 г графитового порошка;

в) для овощей, картофеля, грибов, фруктов, винограда и ягод - 8 см дистиллированной воды;

г) для продуктов переработки фруктов, винограда, ягод ничего не добавляют.

Содержимое чашки перемешивают и выпаривают на электроплитке с сеткой до почернения содержимого, затем без сетки обугливают пробу до прекращения выделения дыма.

Чашки с пробами зерна и продуктов его переработки, хлеба и хлебобулочных изделий, сахара и кондитерских изделий помещают в электропечь, отрегулированную на температуру 200 °С, выдерживают в течение 30 мин, затем постепенно (на 50 °С через каждые 10 мин) повышают температуру до 450 °С и продолжают минерализацию при этой температуре в течение:

- для хлеба и хлебобулочных изделий, сахара и кондитерских изделий - 60 мин;

- для зерна и продуктов его переработки - 120 мин;

- для зернобобовых и продуктов их переработки - 180 мин.

Чашки с пробами овощей, грибов, фруктов, ягод и продуктов их переработки, винно-водочных изделий, продуктов брожения, безалкогольных напитков и минеральной воды помещают в электропечь, отрегулированную на температуру 250 °С, постепенно (на 50 °С через каждые 10 мин) повышают температуру до 450 °С и продолжают минерализацию при этой температуре в течение 30 мин, для сухофруктов - 60 мин.

8.5.2.2 Минерализация с использованием кислотной экстракции для проб растительных и сливочного масел, маргарина, животных жиров

8.5.2.2.1 Взвешивают пустую фарфоровую чашку на весах II класса с точностью до 0,001 г.

8.5.2.2.2 В чашку вносят 0,080 г графитового порошка.

8.5.2.2.3 Навеску пробы, взвешенную в соответствии с таблицей 11 с точностью до 0,05 г, переносят в круглодонную колбу, не допуская попадания на горлышко колбы.

Примечание - Жидкие масла взвешивают в стакане, навески твердых и пастообразных продуктов заворачивают в обеззоленный фильтр и стеклянной палочкой помещают на дно круглодонной колбы.

8.5.2.2.4 В колбу добавляют 50 см раствора соляной кислоты (1:1), вносят несколько центров кипения, подсоединяют к колбе обратный холодильник и нагревают на электроплитке с сеткой или в колбонагревателе до кипения. Кипятят в течение 90 мин, при этом кипение не должно быть бурным.

Колбу снимают с нагревающего устройства, охлаждают до температуры 30-40 °С, содержимое переносят в делительную воронку. Колбу ополаскивают два раза по 3-4 см раствора используемой кислоты, которую сливают в ту же воронку. После разделения слоев (затвердевший жир прокалывают стеклянной палочкой) нижний водный слой отфильтровывают через бумажный фильтр. Затем фильтр промывают 2 см

дистиллированной воды.

Фильтрат вносят в чашку, подготовленную по 8.5.2.2.1, 8.5.2.2.2, чашку ставят на электроплитку с сеткой или водяную баню и выпаривают содержимое, не допуская интенсивного кипения. Чашку снимают с нагревающего устройства, охлаждают на воздухе, добавляют 3 см раствора азотной кислоты (1:1), смачивая содержимое чашки, после чего кислоту выпаривают на электроплитке с сеткой или на водяной бане, затем обугливают на электроплитке без сетки до прекращения выделения дыма.

Чашку помещают в электропечь, отрегулированную на температуру 250 °С, постепенно (на 50 °С через каждые 15 мин) повышают температуру до 450 °С и продолжают минерализацию при этой температуре в течение 80 мин.

8.5.2.3 Проведение минерализации для последующего определения мышьяка

8.5.2.3.1 Взвешивают пустую фарфоровую чашку на весах II класса с точностью до 0,001 г;

8.5.2.3.2 Вносят в чашку навеску продукта в соответствии с таблицей 11;

8.5.2.3.3 Взвешивают чашку с навеской продукта на весах II класса с точностью до 0,02 г;

8.5.2.3.4 Подготовив пробу по 8.5.2.3.1-8.5.2.3.3, в чашку с навеской вносят последовательно в соответствии с таблицей 12: оксид магния или смесь ОМГ, хлороформ, магний азотнокислый, равномерно перемешивают стеклянной палочкой, затем вносят аммиак. К сухому молоку, творогу и мягким сырам добавляют 3 см дистиллированной воды и стеклянной палочкой равномерно перемешивают содержимое.

Таблица 12 - Добавки реактивов при определении мышьяка

| Навеска реактива | Объем реактива | |||||||

Наименование пищевого сырья и готовой продукции | Оксид маг- | Смесь ОМГ, г | Азотно- кислый магний, г | Хлоро- форм, см | Раствор азотнокислого магния, см | Раствор аммиака, | |||

по 8.2.3 | по 8.2.4 | по 8.2.1 | по 8.2.2 | водный 25% | |||||

Молоко, молоко сухое, кисломолочные продукты | 0,09 | 0,3 | |||||||

Молоко сгущенное | 0,08 | 4,0 | 1,0 | ||||||

Сливки, мороженое, сметана | 0,08 | 3,0 | 4,0 | 2,0 | |||||

Творог, творожные изделия, мягкие сыры | 0,09 | 0,3 | |||||||

Сливочное масло, твердые и плавленые сыры | 0,08 | 4,0 | 4,0 | 3,0 | |||||

Мясо и мясо птицы | 0,08 | 4,0 | 1,0 | ||||||

Продукты переработки, мяса и мяса птицы, консервы мясные и мясорастительные | 0,04 | 2,0 | 2,0 | ||||||

Субпродукты мясные: | |||||||||

язык, сердце | 0,08 | 4,0 | 1,0 | ||||||

печень, почки | 0,08 | 4,0 | 1,0 | ||||||

Животные жиры | 0,08 | 4,0 | 4,0 | 3,0 | |||||

Яйцо, меланж, яичный порошок | 0,08 | 4,0 | 1,0 | ||||||

Растительные масла и продукты их переработки | 0,08 | 4,0 | 4,0 | 3,0 | |||||

Рыба, морские млекопитающие, морские беспозвоночные | 0,16 | 4,0 | 0,5 | ||||||

Рыбопродукты, продукты переработки морских млекопитающих, морских беспозвоночных | 0,08 | 2,0 | 2,0 | ||||||

Морские водоросли и продукты их переработки | 0,16 | 4,0 | 1,0 | ||||||

Зерно и продукты его переработки, хлеб и хлебобулочные изделия | 0,08 | 4,0 | 1,0 | ||||||

Сахар, кондитерские изделия и орехи | 0,08 | 4,0 | 1,0 | ||||||

Овощи, картофель и грибы | 0,08 | 8,0 | 0,5 | ||||||

Консервы овощные | 0,08 | 8,0 | 2,0 | ||||||

Фрукты и виноград, ягоды и сухофрукты | 0,08 | 8,0 | 1,0 | ||||||

Консервы фруктовые и ягодные | 0,08 | 8,0 | 2,0 | ||||||

Вино и виноматериалы, пиво, хлебный квас | 0,08 | 0,6 | 1,0 | ||||||

Водка, ликер, коньяк, коньячный спирт | 0,08 | 0,6 | 1,0 | ||||||

Минеральная вода, безалкогольные напитки, соки | 0,08 | 0,6 | 1,0 | ||||||

8.5.2.3.5 Обработка пробы при проведении испытаний мяса и мяса птицы, яиц и продуктов их переработки, субпродуктов, морских млекопитающих, морских беспозвоночных и продуктов их переработки, зерна и продуктов его переработки, хлеба и хлебобулочных изделий, плодоовощного сырья, грибов, морских водорослей и продуктов их переработки, сахара и кондитерских изделий, вина, ликероводочных изделий, продуктов брожения, безалкогольных напитков и соков.

Чашку, подготовленную по 8.5.2.3.4, помещают в сушильный шкаф, отрегулированный на температуру 90-100 °С, высушивают содержимое чашки, после чего повышают температуру до 200 °С и выдерживают до почернения содержимого.

Затем чашку помещают в электропечь, отрегулированную на температуру 250 °С, выдерживают в течение 30 мин, после чего постепенно (на 50 °С через каждые 10 мин) повышают температуру до 480 °С и продолжают минерализацию при этой температуре в течение:

60 мин - для мяса и мяса птицы, субпродуктов языка и сердца, морских млекопитающих и продуктов их переработки;

90 мин - для субпродуктов печени и почек;

120 мин - зерна, зернобобовых и продуктов их переработки;

50 мин - для яиц, хлеба и хлебобулочных изделий, плодоовощного сырья, морских водорослей и продуктов их переработки, сахара и кондитерских изделий, морских беспозвоночных и продуктов их переработки, вина, ликероводочных изделий, продуктов брожения, безалкогольных напитков и соков.

8.5.2.3.6 Обработка пробы при проведении испытаний молока и молочных продуктов

Чашку, подготовленную по 8.5.2.3.4, помещают сушильный шкаф, отрегулированный на температуру 100-110 °С, высушивают содержимое чашки, после чего повышают температуру до 200 °С и выдерживают до почернения содержимого.

Затем чашку помещают в электропечь, отрегулированную на температуру 250 °С, выдерживают в течение 20 мин, после чего постепенно (на 50 °С через каждые 10 мин) повышают температуру до 480 °С и продолжают минерализацию при этой температуре в течение:

30 мин - для молока и кисломолочных продуктов;

60 мин - для творога и мягких сыров.

8.5.2.3.7 Обработка пробы при проведении испытаний сливок, мороженого, сметаны, твердых и плавленых сыров, сливочного масла, животных жиров, растительных масел, маргарина и майонеза, рыбы и рыбопродуктов

Чашку, подготовленную по 8.5.2.3.4, помещают в сушильный шкаф, отрегулированный на температуру не выше 70 °С, выпаривают хлороформ, затем температуру повышают до 100 °С и выдерживают до почернения содержимого. После чего чашку ставят на электрическую плитку без сетки и обугливают до прекращения выделения дыма.

Затем чашку помещают в электропечь, отрегулированную на температуру 250 °С, постепенно (на 50 °С через каждые 10 мин) повышают температуру до 480 °С и продолжают минерализацию при этой температуре в течение 60 мин.

8.5.3 Подготовка минерализованной испытуемой пробы к измерению

8.5.3.1 Чашку извлекают из электропечи, охлаждают на воздухе и взвешивают с остатком с точностью до 0,001 г.

8.5.3.2 Остаток размельчают стеклянным шпателем и извлекают из чашки, взвешивают чашку после извлечения остатка с точностью до 0,001 г.

8.5.3.3 Масса остатка равна разности масс чашек по 8.5.3.1 и 8.5.3.2.

8.5.3.4 В случае необходимости пробу по 8.5.3.2 можно хранить в стеклянных укупоренных сосудах, помещенных в эксикатор с осушителем. Срок хранения минерализованных проб до измерений мышьяка не более трех суток, других токсичных элементов - не более одной недели. Сосуды при хранении должны снабжаться этикетками, содержащими следующую информацию:

- наименование исходной пробы в соответствии с журналом регистрации;

- наименование определяемого токсичного элемента;

- навеску продукта, внесенную в чашку (колбу);

- массу остатка по 8.5.3.3;

- дату проведения минерализации.

8.5.4 Проведение измерений

8.5.4.1 Подготовка аппаратуры к измерениям

Подготовку АЭМС к измерениям осуществляют в соответствии с эксплуатационной документацией на прибор.

8.5.4.2 Подготовка электродов для определения параметров градуировочной характеристики

Для определения параметров градуировочной характеристики образцами сравнения заполняют: при измерении содержания кадмия, свинца, меди, цинка, железа, олова - кратеры графитовых электродов, приготовленных по 8.3.3; мышьяка - колпачки графитовых электродов, приготовленных по 8.3.4. Для каждого образца сравнения необходимо подготовить не менее трех электродов. Электроды заполняют в соответствии с приложением Г.

8.5.4.3 Определение параметров градуировочной характеристики

Параметры градуировочной характеристики определяют по пяти образцам сравнения, взятым в соответствии с таблицей 13.

Таблица 13

Наименование пищевого сырья и готовой продукции | Определяемый элемент | Образец сравнения | ||||

1 | 2 | 3 | 4 | 5 | ||

Молоко, кисломолочные продукты, молоко сухое, молоко сгущенное, мороженое, сливки, сметана | Свинец, кадмий, медь, цинк, олово | М1.1 | М1.2 | М1.3 | М1.4 | М1.5 |

Творог и творожные изделия; мягкие, твердые и плавленые сыры | Свинец, кадмий, медь, цинк | М2.1 | М2.2 | М2.3 | М2.4 | М2.5 |

Мясо и мясо птицы, яйцо, консервы мясные и мясорастительные в стеклянной, алюминиевой и цельнотянутой жестяной таре | Свинец, кадмий, медь, цинк, олово | С1.1 | С1.2 | С1.3 | С1.4 | С1.5 |

Рыба и рыбопродукты, морские беспозвоночные, морские млекопитающие и продукты их переработки | Свинец, кадмий, медь, цинк | С2.2 | С2.3 | С2.4 | С2.5 | С2.6 |

Консервы мясные и рыбные в сборной жестяной таре | Свинец, кадмий, медь, цинк, олово | С1.2 | С1.3 | С1.4 | С1.5 | С1.6 |

Яичный порошок, меланж | Свинец, кадмий, медь, цинк | С1.2 | С1.3 | С1.4 | С1.5 | С1.6 |

Субпродукты мясные: язык, сердце | Свинец, кадмий, медь, цинк | С2.1 | С2.2 | С2.3 | С2.4 | С2.5 |

Субпродукты мясные: почки, печень | Свинец, кадмий, медь, цинк | С2.3 | С2.4 | С2.5 | С2.6 | С2.7 |

Сливочное масло, животные жиры, растительные масла и продукты их переработки | Свинец, кадмий, медь, цинк, железо | Ж1 | Ж2 | Ж3 | Ж4 | Ж5 |

Зерно и продукты его переработки, хлеб и хлебобулочные изделия | Свинец, кадмий, медь, цинк, железо, олово | ЗХ1 | ЗХ2 | ЗХ3 | ЗХ4 | ЗХ5 |

Овощи и картофель, фрукты, виноград, ягоды, морские водоросли и продукты их переработки | Свинец, кадмий, медь, цинк, железо, олово | ФО1 | ФО2 | ФО3 | ФО4 | ФО5 |

Соки овощные и фруктовые, вино и виноматериалы, минеральная вода, спирт, спиртные и безалкогольные напитки, сахар и кондитерские изделия | Свинец, кадмий, медь, цинк, железо, олово | СВ1 | CB2 | СВ3 | СВ4 | CB5 |

Пищевое сырье и готовая продукция | Мышьяк | As1 | As2 | As3 | As4 | As5 |

Рыба и рыбопродукты, морские беспозвоночные, морские млекопитающие и продукты их переработки | Мышьяк | As3 | As4 | As5 | As6 | As7 |

Для определения параметров градуировочной характеристики используют электроды, подготовленные по 8.5.4.2, которые устанавливают в штатив источника возбуждения спектра и проводят измерения в соответствии с инструкцией по эксплуатации АЭМС, одно измерение - не менее трех наблюдений. Для каждого элемента проводят не менее 15 наблюдений.

После измерений, проведенных на образцах сравнения, параметры градуировочной характеристики для каждого элемента определяют по формулам, приведенным в приложении Д.

Примечание - Допускается одновременное определение параметров градуировочных характеристик для всех или нескольких элементов.

8.5.4.4 Проведение измерений испытуемой пробы

Минерализованные пробы, буферные смеси и графитовый порошок взвешивают с точностью до 0,001 г. Навески минерализованных проб и реактивов смешивают и растирают в агатовой ступке до однородности не менее 20 мин. Электроды для проведения измерений содержания токсичных элементов заполняют в соответствии с приложением Г. Для проведения измерений содержания кадмия, свинца, меди, цинка, железа, олова заполняют кратеры не менее трех графитовых электродов по 8.3.3; для проведения измерений содержания мышьяка заполняют не менее трех колпачков графитовых электродов по 8.3.4. Смесь, оставшуюся после заполнения электродов, необходимо сохранять до завершения измерений.

8.5.4.4.1 Подготовка минерализованных проб, кроме жировых продуктов, для проведения измерений содержания кадмия, свинца, меди, цинка, железа, олова

К остатку по 8.5.3.2 добавляют:

- для проб мяса, мяса птицы, субпродуктов, молока, яиц и продуктов их переработки - буферную смесь по 8.2.6 в количестве, равном массе остатка по 8.5.3.3;

- для проб рыбы и рыбопродуктов - буферную смесь по 8.2.6 в количестве, равном трехкратному значению массы остатка по 8.5.3.3;

- для проб плодоовощного сырья, зерна и готовых продуктов, хлеба и хлебобулочных изделий, сахара и кондитерских изделий, вина, ликероводочных изделий, продуктов брожения, безалкогольных напитков, соков - буферную смесь по 8.2.7 в количестве, равном трехкратному значению массы остатка по 8.5.3.3;

- для проб минеральной воды - буферную смесь по 8.2.7 в количестве, равном массе остатка по 8.5.3.3.

8.5.4.4.2 Подготовка минерализованных проб жировых продуктов для проведения измерений содержания кадмия, свинца, меди, цинка, железа, олова

Если масса остатка по 8.5.3.3:

- не превышает 0,157 г - к извлеченному остатку по 8.5.3.2 добавляют сернокислый калий и графитовый порошок в количествах, рассчитанных по формулам (1) и (2);

- превышает 0,157 г, но меньше 0,225 г - к извлеченному остатку по 8.5.3.2 добавляют только графитовый порошок в количестве, рассчитанном по формуле (3);

- превышает 0,225 г - измерения проводят без добавок.

![]() , (1)

, (1)![]() , (2)

, (2)![]() , (3)

, (3)

где - количество графитового порошка, г;

- масса извлеченного остатка по 8.5.3.3, г;

- разность масс чашек по 8.5.3.1 и по 8.5.2.1.1, г;

- количество сернокислого калия, г.

8.5.4.4.3 Подготовка минерализованных проб для проведения измерений содержания мышьяка

К остатку по 8.5.3.2 добавляют:

- для проб мяса и мяса птицы, субпродуктов, морских млекопитающих, яиц и продуктов их переработки, сливок, сметаны, мороженого, сгущенного стерилизованного молока - буферную смесь по 8.2.7 в количестве, равном 25% от массы остатка по 8.5.3.3;

- для проб продуктов переработки мяса, мяса птицы, морских млекопитающих, твердых и плавленых сыров, маргарина, майонеза - графитовый порошок в количестве, равном 25% от массы остатка по 8.5.3.3;

- для проб животных жиров, растительных масел - буферную смесь по 8.2.8 в количестве, равном 50% от массы остатка по 8.5.3.3;

- для проб рыбы и морских беспозвоночных - буферную смесь по 8.2.8 в количестве, равном массе остатка по 8.5.3.3;

- для проб рыбопродуктов и продуктов переработки морских беспозвоночных - графитовый порошок в количестве, равном массе остатка по 8.5.3.3;

- для проб плодоовощного сырья - буферную смесь по 8.2.7 в количестве, равном 30% от массы остатка по 8.5.3.3;

- для проб продуктов переработки плодоовощного сырья - графитовый порошок в количестве, равном 30% от массы остатка по 8.5.3.3;

- для проб зерна и продуктов его переработки - буферную смесь по 8.2.7 в количестве, равном 50% от массы остатка по 8.5.3.3;

- для проб хлеба и хлебобулочных изделий - графитовый порошок в количестве, равном 50% от массы остатка по 8.5.3.3;

- для проб сахара и кондитерских изделий, вина и виноматериалов, ликера, пива, хлебного кваса, безалкогольных напитков, минеральной воды - буферную смесь по 8.2.7 в количестве, равном 50% от массы остатка по 8.5.3.3;

- для проб фруктовых и несоленых овощных соков - буферную смесь по 8.2.7 в количестве, равном 30% от массы остатка по 8.5.3.3;

- для проб соленых овощных соков - графитовый порошок в количестве, равном 30% от массы остатка по 8.5.3.3.

8.5.4.5 Проведение измерений

Электроды, подготовленные по 8.5.4.4, устанавливают в штатив источника возбуждения спектра и проводят измерения в соответствии с инструкцией по эксплуатации АЭМС. Одно измерение - не менее трех наблюдений.

Содержание определяемых элементов рассчитывают в миллиграммах на килограмм продукта по формулам (4)-(8).

Примечание - Допускается одновременное выполнение измерений для всех или нескольких определяемых элементов.

8.5.4.6 Разбавление подготовленных к измерению проб

Разбавление подготовленной пробы по 8.5.4.3 выполняют в случае, если при измерении по 8.5.4.4 содержание определяемых элементов:

- рассчитанное по формуле (6), превышает верхнюю границу диапазона концентраций определяемых элементов в образцах сравнения соответствующей группы продуктов, указанных в таблице 1;

- рассчитанное по формуле (7), превышает верхнюю границу диапазона измерения, указанного в приложении А для продукта.

Для этого к смеси, оставшейся после заполнения электродов, добавляют соответствующую буферную смесь или графитовый порошок в количестве, равном двукратному значению массы смеси, оставшейся после заполнения электродов; смешивают и растирают в агатовой ступке до однородности, но не менее 20 мин; заполняют кратеры не менее трех графитовых электродов и проводят повторное измерение по 8.5.4.5. Полученное по формуле (6) значение умножают на три, а в формуле (7) используют те же значения массы остатка и буферной смеси, что и до разбавления.

9 Обработка результатов

При выполнении измерений на приборе типа спектрометр атомно-эмиссионный многоканальный АЭМС по 5.1 вычисления по формулам (4)-(1) выполняются автоматически.

При использовании приборов других типов вычисления необходимо выполнять по 9.1-9.2.

9.1 Вычисление содержания определяемого элемента в пробе

9.1.1 Для каждого параллельного измерения находят среднее значение интенсивности линии , определяемого элемента по формуле (4)

, (4)

, (4)

где -

-й результат наблюдения интенсивности линии элемента в

-й параллельной пробе;

- количество наблюдений интенсивности линии элемента в

-й параллельной пробе.

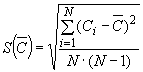

9.1.2 Оценку относительного среднего квадратического отклонения результата измерения интенсивности линии элемента находят по формуле

. (5)

. (5)

9.1.3 Содержание определяемых элементов в подготовленной пробе для каждого параллельного наблюдения находят по формуле, мг/кг подготовленной пробы

![]() , (6)

, (6)

где и

- параметры градуировочной характеристики, рассчитанные в соответствии с приложением Д.

9.1.4 Содержание определяемых элементов в продукте для каждого параллельного наблюдения находят по формуле, мг/кг продукта

![]() , (7)

, (7)

где - масса остатка по 8.5.3.3, г;

- количество буферной смеси или графитового порошка, добавленное по 8.5.4.4, г;

- навеска продукта, взятого в соответствии с таблицей 11, г.

9.1.5 За окончательный результат принимают среднее арифметическое результатов не менее двух наблюдений параллельно подготовленных проб одного и того же образца , рассчитанное по формуле, мг/кг продукта

, (8)

, (8)

где - количество параллельных наблюдений.

9.2 Вычисление погрешности результата измерения

9.2.1 Среднеквадратическое отклонение результата измерения вычисляют по формуле

. (9)

. (9)

9.2.2 Относительное среднеквадратическое отклонение результата измерения ![]() вычисляют по формуле

вычисляют по формуле

![]() . (10)

. (10)

9.2.3 Доверительный интервал результата измерения с доверительной вероятностью

0,95 находят по формуле

![]() , (11)

, (11)

где ![]() - коэффициент Стьюдента при доверительной вероятности

- коэффициент Стьюдента при доверительной вероятности 0,95 и числе степеней свободы

(приложение Е).

9.2.4 Относительные средние квадратические отклонения результатов измерений интенсивности линий элементов в одной и той же подготовленной пробе не должны превышать 20%, в противном случае проводят дополнительное наблюдение. Значение интенсивности, наиболее отклоняющееся от результата наблюдения, в расчетах не учитывают.

Пределы возможных значений систематической составляющей погрешности результата измерения любой пробы при допускаемых методикой измерениях влияющих факторов составляет ±0,1.

Относительные среднеквадратические отклонения результатов измерений параллельно подготовленных проб одного и того же образца не должны превышать 30%.

Допускаемое расхождение между результатами измерений* выполненных в двух разных лабораториях, не должно превышать 60% по отношению к среднему арифметическому значению при доверительной вероятности 0,95.

_______________

* Действует на территории Российской Федерации.

10 Оформление результатов испытаний

В лабораторный журнал по форме, установленной на предприятии в соответствии с требованиями нормативных документов, заносят:

- наименование пробы (источник поступления и вид продукции);

- дату поступления пробы на испытание;

- дату проведения измерения;

- результаты взвешиваний;

- значения навесок солей, буферных смесей, графитового порошка, добавляемых к остатку по 8.5.3.3 перед измерением;

- значения навесок при проведении дополнительного разбавления (если оно проводилось);

- результат измерения по каждому элементу для всех параллельных измерений ;

- окончательный результат по каждому элементу в виде: ![]() , мг/кг;

, мг/кг;

- фамилию оператора.

11 Контроль точности измерений

11.1 Внутренний контроль

Внутренний контроль осуществляют оператор или специально назначенный инженерно-технический работник путем анализа проб заданного состава (при контроле оператором) или шифрованных (при контроле специально назначенным инженерно-техническим работником).

11.2 Приготовление контрольных проб

Контрольные пробы готовят следующим образом:

11.2.1 Взвешивают пустые фарфоровые чашки на весах II класса с точностью до 0,001 г;

11.2.2 Вносят в чашки навески продукта в соответствии с таблицей 11;

11.2.3 Взвешивают чашки с навесками на весах II класса с точностью до 0,02 г;

11.2.4 В одну чашку к навеске добавляют дистиллированную воду, в остальные чашки - ГСО по 5.3 в объеме , рассчитанном по формуле, см

![]() , (12)

, (12)

где - навеска продукта по 11.2.2, г;

- заданное значение содержания контролируемого элемента из диапазона, указанного в приложении А, мг/кг продукта;

- содержание контролируемого элемента в ГСО, мг/см

;

1000 - коэффициент, г/кг продукта.

11.2.5 Подготовив пробы по 11.2.1-11.2.4, проводят минерализацию, подготовку минерализованных проб к измерению и измерение по 8.5.

11.2.6 Для измеренного значения должно выполняться соотношение (13)

, (13)

, (13)

где - содержание контролируемого элемента в пробе продукта с добавкой ГСО, мг/кг;

- масса чашки с навеской продукта по 11.2.2, кг;

- масса пустой чашки по 11.2.1, кг;

- содержание контролируемого элемента в пробе без добавки ГСО, мг/кг продукта.

В случае обнаружения большего расхождения проверяют параметры градуировочной характеристики по образцам сравнения из другой партии. Если полученные точки будут отклоняться от номинальных более чем на 10%, то следует вызвать службу технического сервиса для выяснения причин расхождения.

ПРИЛОЖЕНИЕ А

(справочное)

Диапазоны измерения содержания токсичных элементов

в пищевом сырье и готовой продукции

Таблица A.1

Наименование пищевого сырья и готовой продукции | Содержание элемента, мг/кг продукта | Содержание элемента, мг/кг подготовленной пробы | ||||||||||||

Сви- | Кад- | Мы- | Медь | Цинк | Же- лезо | Оло- | Сви- | Кад- | Мы- | Медь | Цинк | Же- лезо | Оло- | |

Молоко, кисломолочные продукты, молоко сухое, молоко сгущенное, мороженое, сливки, сметана | 0,02- 1,20 | 0,006- 0,400 | 0,025- 0,600 | 0,2- | 1,0- 60,0 | 40- | 2,0- | 0,60- 9,60 | 0,624- 12,013 | 20,0- 320,0 | 100- 1600 | 544- 8700 | ||

Творог и творожные изделия; мягкие, твердые и плавленые сыры | 0,06- 1,20 | 0,040- 0,800 | 0,100- 0,800 | 0,8- | 10,0- 200,0 | 1,2- | 0,80- 12,80 | 0,624- 12,013 | 16,0- 256,0 | 200- 3200 | ||||

Мясо и мясо птицы, яйцо, консервы мясные и мясораститель- ные в стеклянной, алюминиевой и цельнотянутой жестяной таре | 0,06- 2,00 | 0,002- 0,200 | 0,050- 0,400 | 0,6- | 10,0- 280,0 | 40- | 1,8- | 0,18- 3,00 | 0,624- 12,013 | 9,3- 150,0 | 131- 2100 | 375- 6000 | ||

Рыба и рыбопродукты, морские беспозвоночные, морские млекопитающие и продукты их переработки | 0,20- 8,00 | 0,040- 0,800 | 0,500- 20,000 | 2,0- | 8,0- 160,0 | 1,8- | 1,87- 30,02 | 2,751- 48,051 | 37,5- 600,0 | 187- 3000 | ||||

Консервы мясные и рыбные в сборной жестяной таре | 0,20- 8,00 | 0,020- 0,8 | 0,050- 20,000 | 1,0- | 8,0- 280,0 | 40- | 3,7- | 0,37- 6,00 | 2,751- 48,051 | 18,7- 300,0 | 262- 4201 | 750- 12000 | ||

Яичный порошок, меланж | 0,06- 12,00 | 0,020- 0,400 | 0,025- 0,200 | 3,0- | 40,0- 800,0 | 40- | 3,7- | 0,37- 6,00 | 0,624- 12,013 | 18,7- 300,0 | 262- 4201 | 750- 12000 | ||

Субпродукты мясные: язык, сердце | 0,12- 2,40 | 0,060- 1,200 | 0,500- 4,000 | 4,0- | 20,0- 400,0 | 0,9- | 0,93- 15,01 | 0,624- 12,013 | 18,7- 300,0 | 93,0- 1500 | ||||

Субпродукты мясные: почки, печень | 0,20- 4,00 | 0,200- 4,00 | 0,500- 4,000 | 4,0- | 20,0- 400,0 | 3,7- | 3,75- 60,03 | 0,624- 12,013 | 75,0- 1200 | 375- 6000 | ||||

Сливочное масло, животные жиры, растительные масла и продукты их переработки | 0,02- 0,40 | 0,006- 0,200 | 0,050- 0,400 | 0,1- | 1,0- 40,0 | 1- | 5,0- | 2,50- 40,00 | 0,624- 12,013 | 25,0- 400,2 | 250- 4000 | 250- 4000 | ||

Зерно и продукты его переработки, хлеб и хлебобулочные изделия | 0,06- 2,00 | 0,010- 0,400 | 0,050- 1,200 | 1,0- | 5,0- 200,0 | 2,0- | 0,30- 4,82 | 0,624- 12,013 | 30,3- 485,1 | 151- 2420 | ||||

Овощи и картофель, фрукты, виноград, ягоды, морские водоросли и продукты их переработки | 0,08- 0,40 | 0,006- 0,200 | 0,100- 0,800 | 1,0- | 2,0- 40,0 | 40- | 2,4- | 0,18- 2,89 | 0,624- 12,013 | 30,0- 480,0 | 60- 960 | 120- 1920 | ||

Соки овощные и фруктовые, вино и виноматериалы, минеральная вода, спирт, спиртные и безалкогольные напитки, сахар и кондитерские изделия | 0,02- 4,00 | 0,002- 2,000 | 0,050- 4,000 | 0,2- | 0,6- 280,0 | 3- | 40- | 4,8- | 0,16- 2,56 | 0,624- 12,013 | 16,0- 255,9 | 80- 1279 | 60- 960 | 160- 2560 |

ПРИЛОЖЕНИЕ Б

(обязательное)

Проверка чистоты кислот

Б.1 Взвешивают шесть пустых фарфоровых чашек на весах II класса с точностью до 0,001 г.

Б.2 В каждую чашку вносят навеску оксида магния по 8.4.1.2 в количестве 0,100 г.

Б.3 В три чашки добавляют по 1 см проверяемой кислоты, в следующие три чашки добавляют по 3 см

проверяемой кислоты.

Б.4 Подготовленные чашки по Б.1-Б.3 ставят на электроплитку с сеткой и выпаривают кислоту, не допуская разбрызгивания, затем чашки помещают в электропечь, отрегулированную на температуру 250 °С, постепенно (на 50 °С через каждые 10 мин) повышают температуру до 450 °С и выдерживают при этой температуре в течение 30 мин.

Б.5 Чашки извлекают из электропечи, охлаждают на воздухе и взвешивают с точностью до 0,001 г.

Б.6 Остаток размельчают стеклянным шпателем, извлекают из чашек, чашки взвешивают с точностью до 0,001 г.

Б.7 Масса извлеченного остатка равна разности результатов взвешивания по Б.5 и Б.6.

Б.8 К остатку по Б.6 добавляют буферную смесь по 8.2.6 в количестве, равном массе извлеченного остатка, растирают в агатовой ступке до однородности, но не менее 20 мин, и заполняют кратеры не менее трех графитовых электродов.

Б.9 Подготовленные электроды устанавливают в штатив источника возбуждения спектра и проводят измерения в соответствии с инструкцией по эксплуатации АЭМС.

Б.10 Средние значения содержания элементов в остатке , мг/кг, где с добавлением 1 см

проверяемой кислоты (

1); с добавлением 3 см

проверяемой кислоты (

3) рассчитывают по формуле

, (Б.1)

, (Б.1)

где - значение содержания элементов в остатке, мг/кг, рассчитанное по формуле для

-го параллельного измерения

, (Б.2)

, (Б.2)

где - результат измерения интенсивности линии элемента в

-м параллельном измерении;

и

- параметры градуировочной характеристики, рассчитанные в соответствии с приложением Д;

- масса остатка по Б.7, г;

- количество буферной смеси по Б.8, г;

- навеска оксида магния по Б.2, г.

Б.11 Кислоту считают пригодной для проведения испытаний, если выполняется соотношение (Б.3).

![]() , (Б.3)

, (Б.3)

где - среднее значение содержания элементов в остатке с добавлением 1 см

кислоты, мг/кг;

- среднее значение содержания элементов в остатке с добавлением 3 см

кислоты, мг/кг.

В случае невыполнения данного соотношения необходимо взять кислоту из другой партии.

ПРИЛОЖЕНИЕ В

(обязательное)

Заточка электродов

B.1 Электроды изготавливают из графитовых стержней диаметром 6,0 мм. Необходимая точность размеров обеспечивается использованием исправных станков и фрез.

В.2 Торец верхних электродов затачивают в виде усеченного конуса с углом при вершине (45±5)° и диаметром меньшего основания (1,5±0,1) мм (рисунок B.1).

Рисунок B.1 - Верхний электрод (торец)

В.3 Нижний электрод для определения кадмия, свинца, меди, цинка, железа, олова, в который помещают пробу или образец, имеет в торце углубление в виде цилиндра диаметром (3,0±0,1) мм, глубиной (4,0±0,1) мм, в нижней части углубления высверливают поперечное отверстие диаметром (1,0±0,1) мм (рисунок В.2).

Рисунок В.2 - Нижний электрод для определения кадмия, свинца, меди, цинка, железа, олова

(торец в разрезе)

В.4 Нижний электрод для определения мышьяка состоит из двух частей: колпачка, в который помещают пробу или образец, внутренним диаметром (3,2±0,1) мм, глубиной (5,5±0,1) мм со сквозным осевым отверстием диаметром (1,0±0,1) мм, верхнюю часть затачивают в виде усеченного конуса высотой (3,0±0,1) мм и с диаметром меньшего основания (2,5±0,1) мм (рисунок В.3); основания в виде стержня с цилиндрическим выступом диаметром (3,2±0,1) мм и высотой (4,0±0,1) мм (рисунок В.4).

Рисунок В.3 - Колпачок нижнего электрода для определения мышьяка

Рисунок В.4 - Основание нижнего электрода для определения мышьяка

ПРИЛОЖЕНИЕ Г

(обязательное)

Заполнение электродов

Г.1 Заполнение электродов для проведения измерений содержания кадмия, свинца, меди, цинка, железа, олова

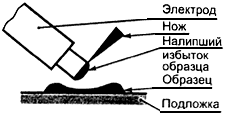

Г.1.1 Образец сравнения по 8.5.4.2 или подготовленную испытуемую пробу по 8.5.4.4 насыпают кучкой на подложку (кальку или часовое стекло), лежащую на рабочем столе (рисунок Г.1).

Рисунок Г.1 - Начало заполнения электрода

Г.1.2 При заполнении электрод поворачивают углублением вниз и вдавливают в порошок с небольшим поворотом (стрелками указано направление движения электрода, рисунки Г.1 и Г.2). Для заполнения углубления данную операцию повторяют несколько раз.

Рисунок Г.2 - Продолжение заполнения электрода

Г.1.3 После заполнения электрода избыток образца удаляют с торца электрода скальпелем, ножом или шпателем, после чего электрод готов к проведению измерений (рисунок Г.3).

Рисунок Г.3 - Удаление избытка образца

Г.2 Заполнение электродов для проведения измерений содержания мышьяка

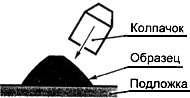

Г.2.1 Образец сравнения по 8.5.4.2 или подготовленную испытуемую пробу по 8.5.4.4 насыпают кучкой на подложку (кальку или часовое стекло), лежащую на рабочем столе. Колпачок электрода углублением вниз вдавливают в порошок, стрелкой указано направление движения колпачка электрода (рисунок Г.4).

Рисунок Г.4 - Начало заполнения электрода

Г.2.2 При заполнении колпачок электрода поворачивают углублением вниз, вдавливая в порошок с небольшим поворотом, стрелками указано направление движения колпачка электрода. Для заполнения углубления данную операцию повторяют несколько раз (рисунок Г.5).

Рисунок Г.5 - Продолжение заполнения электрода

Г.2.3 После заполнения колпачка электрода образец уплотняют пластмассовым уплотнителем цилиндрической формы высотой 2,5-4,0 мм и диаметром не более 3,0 мм (рисунок Г.6). Колпачок злектрода считают заполненным, когда образец будет на 1,5-2,0 мм ниже края колпачка.

Рисунок Г.6 - Уплотнение образца в колпачке электрода

Г.2.4 После окончания заполнения колпачок электрода одевают на основание электрода с легким поворотом, причем основание должно углубляться в колпачок не более чем на 1,5 мм (рисунок Г.7).

Рисунок Г.7 - Соединение основания и колпачка электрода

ПРИЛОЖЕНИЕ Д

(обязательное)

Определение параметров градуировочной характеристики

Д.1 При определении параметров градуировочной характеристики по 8.5.4.3 для каждого элемента определяют интенсивность линии элемента для образца сравнения с заданным содержанием элемента

, значения которых приведены в таблице 1. Для каждого элемента проводят

наблюдений по 8.5.4.3, но не менее 15.

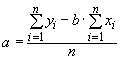

Д.1.2 Градуировочная характеристика вычисляется для каждого определяемого элемента по формуле

![]() , (Д.1)

, (Д.1)

где - логарифм интенсивности линии элемента;

- логарифм содержания элемента;

и

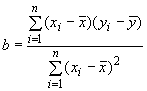

- параметры градуировочной характеристики, рассчитанные по формулам (Д.2) и (Д.3)

, (Д.2)

, (Д.2)

, (Д.3)

, (Д.3)

где - логарифм интенсивности линии элемента, полученный при

-м наблюдении, рассчитанный по формуле (Д.4);

- логарифм содержания элемента, полученный при

-м наблюдении, рассчитанный по формуле (Д.5);

- среднее значение логарифмов интенсивностей линий элемента, полученных при проведении измерений, рассчитанное по формуле (Д.6);

- среднее значение логарифмов содержания элемента, полученных при проведении измерений, рассчитанное по формуле (Д.7)

![]() , (Д.4)

, (Д.4)

![]() , (Д.5)

, (Д.5)

, (Д.6)

, (Д.6) . (Д.7)

. (Д.7)

Д.2 Определение случайной составляющей погрешности построения градуировочной характеристики

Д.2.1 Для каждого использованного образца сравнения находят конкретное значение логарифма интенсивности по формуле

![]() , (Д.8)

, (Д.8)

где - логарифм заданного содержания элемента для

-го образца сравнения.

Д.2.2 Дисперсию , характеризующую разброс измеренных значений

относительно вычисленных

, вычисляют по формуле (Д.9)

. (Д.9)

. (Д.9)

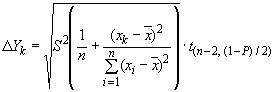

Д.2.3 Доверительный интервал в точках

, соответствующих номинальному содержанию элемента в образцах сравнения, вычисляют по формуле

, (Д.10)

, (Д.10)

где ![]() - коэффициент Стьюдента при доверительной вероятности

- коэффициент Стьюдента при доверительной вероятности 0,95 и числе степеней свободы

.

Д.2.4 Для всех вычисленных значений и

при доверительной вероятности

0,95 должно выполняться соотношение

![]() . (Д.11)

. (Д.11)

ПРИЛОЖЕНИЕ Е

(справочное)

Значение коэффициента ![]() для случайной величины

для случайной величины , имеющей

распределение Стьюдента с степенями свободы при

0,95

Степени свободы | Значение | |

|

| |

1 | 12,706 | 25,452 |

2 | 4,303 | 6,205 |

3 | 3,182 | 4,177 |

4 | 2,776 | 3,495 |

5 | 2,571 | 3,163 |

6 | 2,447 | 2,969 |

7 | 2,365 | 2,841 |

8 | 2,306 | 2,752 |

9 | 2,262 | 2,685 |

10 | 2,228 | 2,634 |

11 | 2,201 | 2,593 |

12 | 2,179 | 2,560 |

13 | 2,160 | 2,533 |

14 | 2,145 | 2,510 |

15 | 2,131 | 2,490 |

16 | 2,120 | 2,473 |

17 | 2,110 | 2,458 |

18 | 2,101 | 2,445 |

19 | 2,093 | 2,433 |

20 | 2,086 | 2,423 |

ПРИЛОЖЕНИЕ Ж

(справочное)

Библиография

[1] ТУ РБ 14729236.001-97 | Спектрометр атомно-эмиссионный многоканальный АЭМС | |||

[2] ТУ 64-1.2850-80 | Баня водяная лабораторная с электрическим подогревом | |||

[3] ТУ 6-09-1678-86 | Фильтры бумажные обеззоленные | |||

[4] ТУ-64-1.707-76 | Штатив лабораторный | |||

[5] ТУ 64-1.973-76 | Щипцы тигельные ЩТ | |||

[6] ТУ 16-538.240-74 | Графитовые стержни спектральные марки С3 | |||

[7] ТУ 6-09-3538-81 | Кальций ортофосфат | |||

[8] ТУ 6-09-2807-78 | Магний оксид | |||

[9] ТУ 6-09-3965-81 | Мышьяк (III) сульфид | |||

[10] ТУ 6-09-2788-78 | Натрий дигидроарсенат | |||

[11] ТУ 6-09-2792-78 | Натрий гидроарсенит | |||

[12] ТУ 6-09-1860-88 | Свинец (II) иодид | |||

[13] ТУ 6-09-1502-75 | Олова (II) сульфат | |||

[14] ТУ 6-09-4263-76 | Хлороформ | |||

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2000