ГОСТ 29144-91

(ИСО 711-85)

Группа С19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗЕРНО И ЗЕРНОПРОДУКТЫ

Определение влажности (базовый контрольный метод)

Cereals and cereal products. Determination of moisture content

(Basic reference method)

МКС 67.060

ОКСТУ 9209, 9709

Дата введения 1992-10-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Всесоюзным научно-производственным объединением "Зернопродукт"

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 05.12.91 N 1861

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 711-85 "Зерно и зернопродукты. Определение влажности (базовый контрольный метод)"

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела |

2 | |

2; 6 |

4. ПЕРЕИЗДАНИЕ. Май 2004 года.

0. ВВЕДЕНИЕ

Настоящий стандарт устанавливает базовый контрольный метод, который обеспечивает полное удаление влаги из продукта, что подтверждено результатами обратных опытов с добавлением влаги, и исключает изменение химического состава продукта, в частности окисления и потери летучих органических веществ.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт рекомендуется в экспортно-импортных операциях, а также в научно-исследовательских работах при проверке рабочего контрольного метода.

Стандарт устанавливает базовый контрольный метод определения влажности зерна и зернопродуктов*.

_________________

* Настоящий метод успешно применим для следующих продуктов: пшеницы, риса (сырец шелушеный, шлифованный), ячменя, проса, ржи и овса в виде зерна, продуктов размола, крупки или муки.

Метод не применим к кукурузе, для которой применяют так называемый абсолютный метод.

Базовый контрольный метод, для проведения которого необходимо специальное оборудование и опытные лаборанты, используется только в специализированных лабораториях и является стандартным для проверки и усовершенствования применяемых на практике методов определения влажности.

Данный метод не предназначен для урегулирования разногласий, возникающих в ходе торговых операций.

2. ССЫЛКИ

ГОСТ 13586.3-83 Зерно. Правила приемки и методы отбора проб*

_____________

* До введения стандарта ИСО 950-79 "Зерно. Отбор проб (в зернах)" действует ГОСТ 13586.3-83. ИСО 950-79 введен в ГОСТ Р 50436-92.

ГОСТ 29143-91 (ИСО 712-85) Зерно и зернопродукты. Определение влажности (рабочий контрольный метод)

3. ОПРЕДЕЛЕНИЕ

Влажность - убыль массы продукта в процентах, происходящая в условиях, установленных настоящим стандартом.

4. СУЩНОСТЬ МЕТОДА

При необходимости пробу после кондиционирования измельчают. Высушивание навески проводят под вакуумом при температуре 45-50 °С в присутствии осушителя до постоянной массы.

5. АППАРАТУРА

5.1. Весы аналитические.

5.2. Оборудование для снижения давления до 1,3-2,6 кПа*, например водоструйный насос.

_____________

* 1,3-2,6 кПа=13-26 мбар=10-20 мм рт.ст.

5.3. Мельница, которая должна:

а) быть изготовлена из материала, который не поглощает влаги;

б) легко чиститься и иметь как можно меньше мертвого пространства;

в) обеспечивать быстрое и однородное измельчение без выделения тепла и по возможности без контакта с окружающим воздухом;

г) иметь регулирование с целью получения частиц размером, указанным в п.7.1.1.

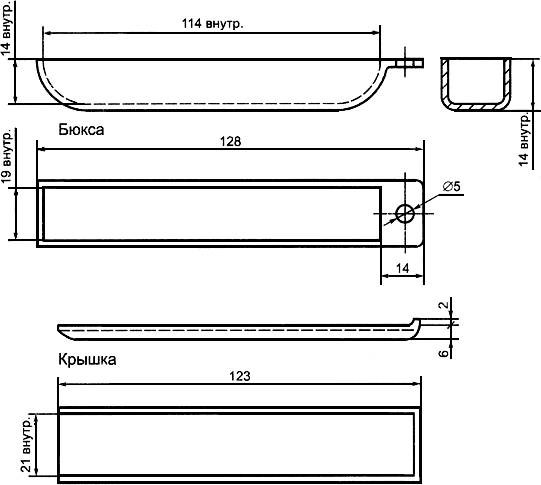

5.4. Бюкса металлическая*, устойчивая против коррозии, с герметически закрывающейся крышкой и имеющая достаточную площадь, позволяющую распределить навеску продукта слоем не более 0,3 г/см.

_______________

* Подходящая конструкция металлической бюксы показана на черт.1 (только для информации).

Конструкция металлической бюксы и крышки (только в качестве руководства)

Черт.1

Примечание. Бюкса, показанная на чертеже, имеет плоское дно эффективной полезной площадью 16 см и внутренней высотой 14 мм. Может применяться с сушильной трубкой, показанной на черт.2.

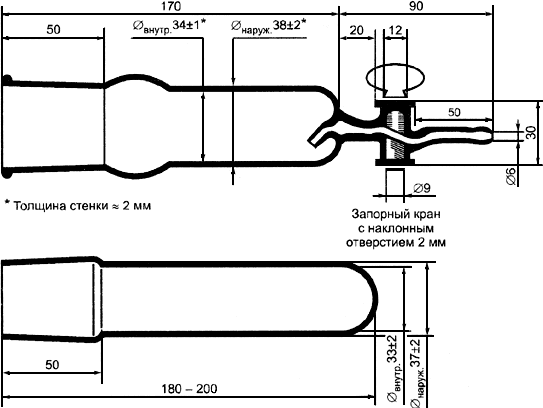

Конструкция сушильной трубки (только в качестве руководства)

Черт.2

Примечание. Сушильная трубка, показанная на черт.2, имеет стеклянный шлиф 40/50 (40 мм в диаметре с большого конца и длиной притертого участка 50 мм). Может применяться с бюксой, показанной на черт.1. Оливообразную ручку запорного крана можно заменить стеклянным шлифом.

5.5. Чашка стеклянная или фарфоровая.

5.6. Трубка сушильная стеклянная*, состоящая из двух секций: одна из них предназначена для помещения бюксы (п.5.4) и закрыта с одного конца, а другая предназначена для чашки (п.5.5) и снабжена полукапиллярной насадкой с запорным краном для создания разрежения. Эти две секции соединяются стеклянным шлифом.

_______________

* Подходящая конструкция сушильной трубки показана на черт.2 (только для информации).

После высушивания навеску продукта можно охладить в этом же устройстве, не используя для этой цели эксикатор (п.5.9).

5.7. Шкаф сушильный электрический с терморегулятором, обеспечивающий температуру нагрева секции сушильной трубки (п.5.6) с бюксой (п.5.4) в диапазоне 45-50 °С.

5.8. Система для сушки воздуха: промывная склянка с серной кислотой ч.д.а. (1,83 г/см

), соединенная с трубкой, содержащей химически чистый фосфорный ангидрид, нанесенный на стекловату.

5.9. Эксикатор, содержащий эффективный осушитель.

6. ОТБОР ПРОБ

См. ГОСТ 13586.3.

7. МЕТОДИКА

7.1. Подготовка пробы для анализа

7.1.1. Продукты, не требующие размола

К продуктам, не требующим размола, относятся продукты, имеющие размер частиц менее или равный 1,7 мм, из которых менее 10% (по массе) частиц - размером больше 1 мм и более 50% (по массе) - менее 0,5 мм.

Перед взятием навески (п.7.2.1) среднюю пробу продукта перемешивают.

7.1.2. Продукты, требующие размола

Если размеры частиц продукта отличаются от указанных в п.7.1.1, то продукт размалывают после предварительного кондиционирования (п.7.1.2.2) или без него (п.7.1.2.1).

7.1.2.1. Размол без предварительного кондиционирования

Продукты, влажность которых не подвержена изменению в процессе размола (в основном продукты с влажностью 7-17% (по массе)* (см. п.9.1)), размалывают без предварительного кондиционирования.

________________

* 15% (по массе) для овса и риса (сырец шелушеный, шлифованный).

Следует отрегулировать мельницу (п.5.3) так, чтобы получить частицы размером, указанным в п.7.1.1, затем размолоть небольшую часть средней пробы и удалить ее.

После этого следует быстро размолоть около 3,5 г средней пробы и сразу же приступить к выполнению процесса, описанного в п.7.2.2.

7.1.2.2. Размол с предварительным кондиционированием

Продукты, влажность которых может изменяться в процессе размола (в основном продукты с влажностью более 17% (по массе)* или менее 7% (по массе)), должны быть подвергнуты кондиционированию для доведения до влажности 7-17% (по массе)* (если возможно - до 9-15% (по массе) (см. п.9.1)) до размола.

_______________

* 15% (по массе) для овса и риса (сырец шелушеный, шлифованный).

Если влажность продукта более 17% (по массе)* (более частый случай), то взвешивают около 3,5 г средней пробы с точностью до 0,2 мг и проводят предварительное просушивание в соответствии с п.7.3, за исключением того, что период сушки должен составлять 1,5-2 ч (см. п.9.2); при этом нет необходимости обновлять фосфорный ангидрид.

_______________

* 15% (по массе) для овса и риса (сырец шелушеный, шлифованный).

Если влажность продукта менее 7% (по массе), то помещают около 3,5 г средней пробы, взвешенной с точностью до 0,2 мг, в условия окружающей среды (обычно комнатные условия) и оставляют эту массу до приобретения ею вышеуказанной влажности.

После кондиционирования пробу взвешивают с точностью до 0,2 мг, немедленно размалывают на мельнице (п.5.3), отрегулированной на получение частиц размером, указанным в п.7.1.1, и сразу же приступают к выполнению процесса, описанного в п.7.2.2.

7.2. Навеска

7.2.1. Для продуктов, не требующих размола, быстро взвешивают около 3 г пробы для анализа с точностью до 0,2 мг (п.7.1.1) в бюксу (п.5.4), предварительно высушенную и взвешенную вместе с крышкой с точностью до 0,2 мг.

7.2.2. Для продуктов, которые необходимо размолоть, быстро взвешивают весь полученный размолотый продукт (п.7.1.2.1 или 7.1.2.2) в бюксу (п.5.4), предварительно высушенную и взвешенную вместе с крышкой с точностью до 0,2 мг.

7.3. Сушка

Помещают открытую бюксу (оставляя ее крышку в эксикаторе), содержащую навеску (п.7.2), в закрытый конец сушильной трубки (п.5.6), ставят рядом с ней чашку (п.5.5), в которой содержится слой фосфорного ангидрида толщиной 1 см. Соединяют две секции сушильной трубки и понижают давление до 1,3-2,6 кПа с помощью вакуумного устройства (п.5.2); давление снижают постепенно с тем, чтобы избежать выбрасывания продукта из бюксы. Перекрывают соединение с вакуумным устройством и помещают секцию трубки, содержащую навеску продукта, в сушильный шкаф (п.5.7), отрегулированный на температуру 45-50 °С (см. п.9.4).

Когда фосфорный ангидрид агломерируется на поверхности, его заменяют новым после восстановления атмосферного давления внутри сушильной трубки посредством медленной подачи воздуха, который проходит через систему сушки (п.5.8), чтобы медленно пройти через полукапиллярную трубку.

В сушильной трубке снова снижают давление и продолжают высушивание.

Приблизительно через 100 ч трубку вынимают из сушильного шкафа, охлаждают до комнатной температуры и восстанавливают атмосферное давление внутри трубки, как указано выше. Разъединяют две секции трубки, быстро вынимают бюксу, закрывают и взвешивают ее с точностью до 0,2 мг.

Повторяют указанные выше операции до получения практически постоянной массы (т.е. до тех пор, пока разница между двумя последовательными взвешиваниями в интервале 48 ч составит менее 0,6 мг) (см. п.9.3).

7.4. Количество определений

Выполняют два определения на навесках, взятых из различных частей одной и той же средней пробы.

8. ОБРАБОТКА РЕЗУЛЬТАТОВ

8.1. Методика вычисления и формулы

Влажность, выраженную в процентах к массе продукта, определяют по следующим формулам:

а) без предварительного кондиционирования:

![]() ,

,

где - масса навески, г (п.7.2.1 или 7.2.2);

- масса навески после сушки, г (п.7.3);

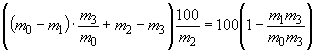

б) с предварительным кондиционированием:

,

,

где - масса навески, г (п.7.2.2);

- масса навески после сушки, г (п.7.3);

- масса пробы, взятой до предварительного кондиционирования, г (п.7.1.2.2);

- масса пробы, взятой после предварительного кондиционирования, г (п.7.1.2.2).

За результат испытания принимают среднеарифметическое значение двух повторностей, если выполнено требование по сходимости (см. п.8.2). В противном случае определения следует повторить.

Результат выражают до второго десятичного знака.

8.2. Сходимость

Разница между результатами двух определений (см. п.7.4), проводимых одновременно или в быстрой последовательности одним и тем же лаборантом, не должна превышать 0,10 г влаги на 100 г пробы.

Примечание. При небольшом опыте в одной и той же лаборатории можно получить разницу менее 0,05 г влаги на 100 г пробы.

9. ЗАМЕЧАНИЯ К МЕТОДИКЕ ПРОВЕДЕНИЯ ОПРЕДЕЛЕНИЙ

9.1. Диапазон показателей влажности, указанный для кондиционирования продуктов перед размолом приблизительно соответствует условиям лаборатории, где температура воздуха 20 °С и относительная влажность 40-70%. Для других атмосферных условий диапазон следует изменить.

9.2. Продолжительность предварительной сушки дана только в качестве рекомендации. Проверьте, чтобы при наличии имеющегося оборудования и используемого зерна был достигнут необходимый уровень кондиционирования.

9.3. Продолжительность сушки составляет как минимум 150 ч.

9.4. Окраска поверхности фосфорного ангидрида свидетельствует о незначительной потере летучих органических веществ из навески продукта. Если слишком заметная окраска связана с определенным ухудшением качества продукта, то рекомендуется снизить температуру нагрева.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2004