ГОСТ Р 55074-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ХИМОСТОЙКИЕ ПОЛИМЕРНЫЕ КОМПОЗИТЫ ДЛЯ ФУТЕРОВКИ ТЕХНОЛОГИЧЕСКИХ ЕМКОСТЕЙ

Общие технические условия

Chemical resistance polymer composites for lining industrial tanks and vessels. General specifications

ОКС 83.120

ОКП 22 9680

19 1635

Дата введения 2014-01-01

Предисловие

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с Обществом с ограниченной ответственностью Специальное конструкторское бюро "Мысль"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 063 "Стеклопластики, стекловолокно и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 ноября 2012 г. N 772-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на химостойкие полимерные композиты, предназначенные для футеровки технологических емкостей (далее - футеровка), эксплуатируемых на опасных производственных объектах под давлением не более 16 МПа вакуумом с остаточным давлением не ниже 665 Па, внутренним давлением 0,07 МПа и менее и температуре стенки от минус 70 °С до плюс 200 °С.

Настоящий стандарт устанавливает технические требования, правила приемки, методы испытаний футеровки, а также указания по её эксплуатации.

Настоящий стандарт рекомендуется для использования при проектировании, производстве защитных работ, эксплуатации, модернизации, ремонте технологического оборудования и изделий на опасных производственных объектах, защищаемых от воздействия агрессивной рабочей среды химостойкими полимерными композитными материалами, а также при проведении экспертизы промышленной безопасности оборудования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 52108-2003 Ресурсосбережение. Обращение с отходами. Основные положения

ГОСТ Р 54559-2011 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ Р 54927-2012 Лист полимерный композитный специального назначения. Технические условия

ГОСТ Р 55073-2012 Химостойкие полимерные композиты для ремонта технологических трубопроводов. Общие технические условия

ГОСТ 9.010-80 Единая система защиты от коррозии и старения. Воздух сжатый для распыления лакокрасочных материалов. Технические требования и методы контроля

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.407-84 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.004-74 Респираторы фильтрующие противогазовые РПГ-67. Технические условия

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.068-79 Система стандартов безопасности труда. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.4.3.04-85 Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения

ГОСТ 961-89 Плитки кислотоупорные и термокислотоупорные керамические. Технические условия

ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 4648-81* Пластмассы. Метод испытания на статический изгиб

________________

* На территории Российской Федерации действует ГОСТ 4648-71, здесь и далее по тексту. - .

ГОСТ 9550-81 Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 12020-72 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 17035-86 Пластмассы. Методы определения толщины пленок и листов

ГОСТ 20010 Перчатки резиновые технические. Технические условия

ГОСТ 21341-75 Пластмассы и эбонит. Метод определения теплостойкости по Мартенсу

ГОСТ 22372-77 Материалы диэлектрические. Методы определения диэлектрической проницаемости и тангенса угла диэлектрических потерь в диапазоне частот от 100 до 5·10 в ст.6 Гц

ГОСТ 30480-97 Обеспечение износостойкости изделий. Методы испытаний на износостойкость. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54559, а также следующие термины с соответствующими определениями:

3.1 ламинирование: Послойное нанесение смолы и армирующего материала на защищаемую поверхность.

3.2 опасный производственный объект; ОПО: Объект, на котором получают, используют, перерабатывают, хранят, транспортируют и уничтожают следующие опасные вещества: воспламеняющиеся, окисляющиеся, горючие, токсичные, а также вещества, представляющие опасность для окружающей природной среды.

3.3 проект производства работ; ППР: Основной документ в системе организационно-технологической подготовки ремонтно-восстановительных работ.

4 Технические требования

4.1 Футеровка должна быть изготовлена в соответствии с требованиями настоящего стандарта, нормативного или технического документа на конкретную футеровку или по технологической документации, утвержденной в установленном порядке.

4.2 Футеровку изготавливают методами ручного ламинирования, из полимерных композитных листов по ГОСТ Р 54927 или комбинацией полимерного композита, изготовленного ручным ламинированием, и полимерных композитных листов.

4.3 Основные показатели и характеристики

4.3.1 Футеровка состоит из грунтовки, ламинатного и химостойкого слоя. Допускается включение в конструкцию футеровки специализированного слоя. В общем виде футеровка приведена на рисунке 4.1.

1 - грунтовка; 2 - ламинатный слой; 3 - химостойкий слой

Рисунок 4.1 - Общий вид футеровки

4.3.1.1 Грунтовка обеспечивает адгезию между материалом, из которого изготовлена технологическая емкость, и ламинатным слоем футеровки, а также компенсирует разность линейных температурных расширений контактирующих с ней материалов. В качестве грунтовки используют модифицированные каучуком эпоксивинилэфирные смолы с коэффициентом линейного удлинения не более 9%.

4.3.1.2 Ламинатный слой обеспечивает адгезию между ниже и вышележащими слоями футеровки, а также выполняет функцию водо-, газонепроницаемости. Ламинатный слой изготавливают из стеклянных матов, пропитанных термореактивной смолой. Количество слоев стеклянных матов определяют исходя из назначения футеровки. Минимально рекомендуемое количество слоев - два слоя стеклянных матов массой на единицу площади не менее 450 г/м.

4.3.1.3 Химостойкий слой изготавливают из одного или двух слоев стеклянной вуали массой на единицу площади 30 г/м, пропитанной химостойкой термореактивной смолой не менее чем на 95%.

4.3.1.4 Специализированный слой представляет собой нано-, дисперсно-, зернистонаполненный композит с термореактивной матрицей. Состав и конструкцию специализированного слоя выбирают исходя из рекомендаций производителей или лабораторных исследований в каждом конкретном случае эксплуатации.

4.3.2 По прочностным характеристикам футеровка должна соответствовать требованиям, приведенным в таблице 4.1.

Таблица 4.1 - Характеристики прочности футеровки и методы их контроля

Характеристика | Значение показателя | Метод контроля |

Прочность при растяжении, МПа, не менее | 1180 | По 7.2.1 |

Изгибающее напряжение при разрушении, МПа, не менее | 1240 | По 7.2.2 |

Модуль упругости при растяжении, ГПа, не менее | 41 | По 7.2.3 |

Модуль упругости при изгибе, ГПа, не менее | 27 | По 7.2.4 |

Ударная вязкость, кДж/м | 115 | По 7.2.5 |

4.3.3 По эксплуатационным характеристикам футеровка должны соответствовать требованиям, приведенным в таблице 4.2.

Таблица 4.2 - Эксплуатационные характеристики футеровки и методы их контроля

Характеристика | Значение показателя | Метод контроля |

Износостойкость | Должна быть указана в нормативном или техническом документе | По 7.2.6 |

Предельное водопоглощение, %, не более | 1 | По 7.2.7 |

Диэлектрическая проницаемость, не менее | 4,5 | По 7.2.8 |

Теплостойкость по Мартенсу, К | 423-533 | По 7.2.9 |

4.3.4 По физико-химическим характеристикам футеровка должна соответствовать требованиям, приведенным в таблице 4.3.

Таблица 4.3 - Физико-механические характеристики футеровки и методы их контроля

Характеристика | Значение показателя | Метод контроля |

Плотность, кг/м | 1600-2100 | По 7.2.10 |

Толщина, мм | Должна быть указана в нормативном или техническом документе | По 7.2.11 |

4.3.5 Поверхность футеровки должна быть без пор, растрескиваний, отслоений, морщин, вздутий, посторонних предметов и не иметь мест выхода на поверхность непропитанного термореактивной смолой армирующего наполнителя.

4.4 Укладка и послойный раскрой армирующих наполнителей для набора заданной толщины футеровки приведены в приложении А.

4.5 Требования к материалам

4.5.1 Сырье и материалы, применяемые для изготовления футеровки, должны соответствовать требованиям действующих нормативных или технических документов, иметь сопроводительную документацию, включая протоколы испытаний, или должны быть подвергнуты входному контролю.

4.5.2 Критерии выбора материалов приведены в приложении Б.

5 Требования безопасности и охрана окружающей среды

5.1 Требования безопасности

5.1.1 Футеровка при контакте с ней не представляет опасности для человека, и работа с ней не требует специальных мер безопасности.

5.1.2 Общие требования безопасности к производственному процессу - по ГОСТ 12.3.002, к производственному оборудованию - по ГОСТ 12.2.003, а также по [1], [2]*, [3]*, [4].

________________

* См. раздел Библиография. - .

5.1.2* При подготовке производства и механической обработке футеровки в воздушную среду рабочей зоны выделяются пары стирола и ацетона, фрагменты стекловолокна, стеклянная пыль, пыль стеклокомпозитного материала, вызывающие раздражение слизистых оболочек глаз, кожи, зуд и оказывающие фиброгенное воздействие на верхние дыхательные пути. При подготовке смолы в рабочей зоне и при контроле процесса напыления, намотки или выкладки возможно попадание ее на кожу рук, что вызывает раздражение и дерматиты.

_______________

* Нумерация соответствует оригиналу. - .

Предельно-допустимые концентрации () и классы опасности указанных веществ в воздухе рабочей зоны по ГОСТ 12.1.005 и [5] приведены в таблице 5.1.

Таблица 5.1 - Предельно допустимые концентрации и классы опасности веществ

Вещество |

| Класс опасности |

Пыль стеклокомпозита | 5 | 3 |

Стирол | 30/10* | 3 |

Пероксид циклогексанона | 1 | 3 |

Стекловолокно | 2 | 3 |

Стеклянная пыль | 2 | 3 |

Ацетон | 200 | 4 |

* В числителе указана максимальная разовая | ||

5.1.3 При производстве, в том числе при механической обработке футеровки, необходимо выполнять требования безопасности в соответствии с ГОСТ 12.3.030.

5.1.4 Для защиты от вредного воздействия, указанного в 5.1.2, применяют средства коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

5.1.5 Для защиты органов дыхания от паро- и газообразных вредных веществ необходимо использовать фильтрующие противогазовые респираторы РПГ-67 (патрон А) по ГОСТ 12.4.004. Для защиты органов дыхания от пыли и аэрозолей необходимо использовать респираторы ШБ-1 "Лепесток" по ГОСТ 12.4.028.

Для защиты кожи рук применяют пасту на основе ланолина, силиконовый крем для рук, технические резиновые перчатки по ГОСТ 20010, а также индивидуальные защитные дерматологические средства с маркировкой Пн, Пт, Ск и О по ГОСТ 12.4.068.

5.1.6 К работе по изготовлению футеровки допускают лица не моложе 18 лет, прошедшие предварительный медицинский осмотр в соответствии с требованиями Минздрава России, специальное обучение, вводный инструктаж по технике безопасности, пожарной безопасности, а также сдавшие экзамены специальной комиссии.

5.1.7 Состояние воздуха рабочей зоны в производственных помещениях должно соответствовать санитарно-гигиеническим требованиям ГОСТ 12.1.005 и гигиеническим нормативам [5].

5.1.8 Производственные помещения, в которых изготавливают футеровку, а также проводят её механическую обработку, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021, а рабочие места - местными отсосами, обеспечивающими выполнение требований 5.1.7.

5.1.9 Футеровка неэлектропроводна, невзрывоопасна, относится к трудносгораемым материалам по ГОСТ 12.1.044.

5.1.10 Пожарную безопасность на предприятии и рабочих местах следует обеспечивать в соответствии с требования ГОСТ 12.1.004.

5.1.11 В местах производства работ с футеровкой, а также вблизи мест складирования сырья и материалов запрещается разводить огонь, хранить легковоспламеняющиеся вещества.

5.1.12 Рабочие места и места складирования сырья и материалов должны быть оборудованы средствами пожаротушения (водой, пеной, песком, кошмой). При тушении изделий в закрытых помещениях следует использовать промышленные фильтрующие противогазы по ГОСТ 12.4.121, тип I.

5.1.13 В соответствии с правилами защиты от статического электричества по ГОСТ 12.1.018 оборудование должно быть заземлено. Относительная влажность в рабочем помещении должна соответствовать требованиям ГОСТ 12.1.005. Рабочие места должны быть снабжены резиновыми ковриками. Общая электробезопасность должна соответствовать требованиям ГОСТ Р 12.1.019.

5.1.14 Все оборудование, используемое в производственном процессе изготовления емкостей, должно отвечать требованиям ГОСТ 12.2.003.

5.2 Охрана окружающей среды

5.2.1 Применительно к использованию футеровки специальные требования к охране окружающей среды не предъявляют.

5.2.2 Выделяющиеся в атмосферу при производстве и механической обработке паро-, газообразные вещества и пыль не должны превышать норм , установленных гигиеническими нормативами [6].

5.2.3 При аварийной ситуации на предприятии требования к контролю и охране от загрязнения почв - по ГОСТ 17.4.3.04, требования к охране поверхностных вод от загрязнения - по ГОСТ 17.1.3.13.

5.2.4 Обращение с отходами - по ГОСТ Р 52108. Неиспользуемые отходы производства подлежат утилизации, в случае невозможности утилизации отходы производства собирают и вывозят в места захоронения с соблюдением требований [7] и по согласованию с органами Роспотребнадзора.

6 Правила приемки

6.1 Футеровку принимают партиями. Партией считают любое количество технологических емкостей с нанесенной футеровкой, изготовленной по одному технологическому документу, технологическому процессу и одной конструкции и сопровождают одним документом о качестве.

Размер партии определяют условиями заказа. Допускается поштучная приемка.

6.2 Документ о качестве (паспорт) должен содержать:

- наименование предприятия изготовителя и его товарный знак;

- юридический адрес;

- площадь футеровки, м;

- дату нанесения футеровки;

- конструкцию футеровки;

- схему технологического процесса нанесения футеровки с указанием методов и режимов подготовки, способа нанесения и режимов постотверждения;

- характеристику рабочей среды, в которой эксплуатируют технологическую емкость;

- дату проведения следующего осмотра;

- результаты проведенных испытаний или подтверждение о соответствии качества изделия требованиям настоящего стандарта;

- обозначение настоящего стандарта.

6.3 Для проверки соответствия футеровки требованиям настоящего стандарта проводят входной контроль сырья и материалов, операционный контроль процесса изготовления, приемо-сдаточные испытания.

6.3.1 Входной контроль сырья и материалов проводит служба технического контроля предприятия изготовителя в соответствии с нормативными и техническими документами на продукцию. Объем работ входного контроля включает в себя:

- оценка внешнего вида, вязкости, времени желатинизации при температуре окружающего воздуха от 18 °С до 22 °С для термореактивной смолы;

- испытания на разрывную нагрузку;

- определение массовой доли армирующего наполнителя;

- оценка внешнего вида, определение содержания активного кислорода для катализаторов;

- оценка внешнего вида и срока годности для ускорителей.

6.3.2 Операционный контроль проводят на всех стадиях изготовления футеровки. Объем работ операционного контроля включает:

- правильность раскроя армирующих наполнителей;

- правильность расхода и периодов введения исходных компонентов при приготовлении термореактивных смол в соответствии с рекомендациями компании производителя смолы;

- однородность массы термореактивной смолы, отсутствие сгустков;

- качество пропитки армирующих наполнителей;

- правильность выполнения заданной структуры армирования (очередность укладки слоев в зависимости от марки армирующего наполнителя, соблюдение размеров перекроя и зазоров при укладке встык, количество слоев);

- равномерность уплотнения уложенных слоев армирующего наполнителя по отсутствию непропитанных участков, воздушных включений, складок;

- расход армирующих наполнителей, термореактивной смолы и соотношение армирующего наполнителя и термореактивной смолы;

- режимы отверждения и постотверждения;

- режимы выдержки до механической обработки и стабилизации прочностных свойств.

6.3.3 Приемо-сдаточные испытания футеровки проводят с целью контроля соответствия ее характеристик требованиям настоящего стандарта с применением сплошного контроля, включают в себя:

- контроль дефектов поверхности (см. 4.3.5);

- контроль прочностных характеристик (см. 4.3.2);

- контроль эксплуатационных характеристик (см. 4.3.3);

- контроль физико-химических характеристик (см. 4.3.4).

6.3.3.1 Объем выборки при приемо-сдаточных испытаниях устанавливают в нормативном или техническом документе на конкретную футеровку.

6.3.3.2 При получении неудовлетворительных результатов приемо-сдаточных испытаний по контролируемым показателям проводят повторные испытания по данным показателям на удвоенном количестве образцов. В случае получения неудовлетворительных результатов повторных испытаний футеровку бракуют.

7 Методы контроля

7.1 Контроль дефектов поверхности осуществляют визуально без применения увеличительных приборов при равномерной освещенности.

7.2 Контроль прочностных, эксплуатационных, физико-химических характеристик футеровки производят на образцах, вырезанных из специально приготовленных образцов-свидетелей, которые необходимо изготавливать одновременно с изготовлением футеровки, в тех же условиях, из одних и тех же исходных материалов, по той же технологии или из технологических припусков.

7.2.1 Прочность при растяжении футеровки определяют по ГОСТ 11262.

7.2.2 Изгибающее напряжение при разрушении футеровки определяют по ГОСТ 4648.

7.2.3 Модуль упругости при растяжении футеровки определяют по ГОСТ 9550.

7.2.4 Модуль упругости при изгибе футеровки определяют по ГОСТ 9550.

7.2.5 Ударную вязкость футеровки определяют по ГОСТ 4647.

7.2.6 Износостойкость футеровки определяют по ГОСТ 30480. Порядок подготовки образцов в соответствии с ГОСТ Р 55073 (приложение Д).

7.2.7 Предельное водопоглощение футеровки определяют по ГОСТ 12020 Порядок подготовки образцов в соответствии с ГОСТ Р 55073 (приложение Д).

7.2.8 Диэлектрическую проницаемость футеровки определяют по ГОСТ 22372.

7.2.9 Теплостойкость по Мартенсу футеровки определяют по ГОСТ 21341.

7.2.10 Плотность футеровки определяют по ГОСТ 15139.

7.2.11 Толщину футеровки определяют по ГОСТ 17035.

8 Транспортирование и хранение

8.1 Футеровочные работы осуществляют либо по месту установки технологической емкости, либо в производственных условиях на территории заказчика работ или исполнителя.

8.2 Транспортирование и хранение футерованных изделий производят в соответствии с нормативными или техническими документами изделие*.

_______________

* Текст документа соответствует оригиналу. - .

8.3 Транспортирование и хранение футеровки в виде готовых листов производят по ГОСТ Р 54927 или в соответствии с технической документацией на изделие.

9 Указания по изготовлению и эксплуатации

9.1 Правила проведения футеровочных работ

9.1.1 Подготовка поверхности

9.1.1.1 Подготовка стальной поверхности:

а) работы по подготовке стальной поверхности следует проводить только после окончания всех монтажных и сварочных работ, а для резервуаров - после проведения гидравлических испытаний;

б) на стальной поверхности не должно быть заусенцев, острых кромок, сварочных брызг, прожогов, остатков флюса и т.п.;

Примечание - Пример сечений сварных соединений оборудования, предназначенного для футеровки, приведен в приложении В.

в) в случаях, когда на стальной поверхности имеются грязь, влага, наледь или масло, проводят предварительную очистку. Для удаления масел и жиров применяют бензин-растворитель, уайт-спирит, ацетон;

г) при проведении очистных работ особое внимание следует обратить на очистку сварных швов, раковин, оспин и труднодоступных мест;

д) при окончательной зачистке стальной поверхности до чистого металла и создания шероховатой поверхности для обеспечения максимальной адгезии футеровки с защищаемой поверхностью используют абразивную струйную очистку. Требуемая шероховатость поверхности от 70 до 100 мкм, степень очистки - 2 по ГОСТ 9.402.

В труднодоступных местах или на объектах, где применение установок для абразивной струйной очистки затруднено, работа по очистке поверхности может быть выполнена с применением ручных угло-шлифовальных машин;

е) сжатый воздух должен соответствовать группе 3 по ГОСТ 9.010;

ж) после абразивной струйной очистки стальную поверхность необходимо обдуть струей сжатого воздуха, соответствующего группе 1 по ГОСТ 9.010 и, при необходимости, обезжирить при помощи мягкой волосяной щетки, смоченной бензином-растворителем. Норма расхода бензина-растворителя 0,3 кг/м. После обезжиривания поверхность осушают путем интенсивного вентилирования до полного удаления паров растворителя;

з) качество подготовки стальной поверхности проверяют после полного высыхания растворителя с помощью чистой салфетки. После протирки салфеткой отдельных участков стальной поверхности на салфетке не должно быть масляных и других загрязнений;

и) стальная поверхность, подготовленная к выполнению футеровочных работ, должна быть сухой, обеспыленной, ровного серебристо-серого цвета;

к) контроль состояния поверхности перед выполнением футеровочных работ должен проводиться сразу после обезжиривания, но не позднее, чем через 6 ч после абразивной струйной очистки, при относительной влажности от 60% до 80%;

л) в случае обнаружения на подготовленной поверхности продуктов коррозии или каких-либо загрязнений, стальную поверхность следует вновь очистить и обезжирить;

м) нанесение футеровки допускается только по чистой и сухой поверхности. Запрещается проводить какие-либо работы по мокрой, отпотевшей и обледеневшей поверхности. В случае отпотевания стальной поверхности необходимо осушить ее нагретым воздухом до удаления влаги и протереть бензином-растворителем.

9.1.1.2 Подготовка бетонной поверхности:

а) требования к бетонной поверхности:

1) рН бетона от 6 до 7;

2) отсутствие в бетоне добавок на основе клея ПВА;

3) бетонную поверхность выстаивают не менее 30 сут после заливки;

4) влажность на глубине 20 мм не более 4%;

б) предварительная обработка новой бетонной поверхности:

1) грубую зачистку поверхности производят пескоструйным аппаратом, стальными щетками, шлифмашинками или мозаично-шлифовальными машинами с алмазными дисками;

2) неприкрепленный материал убирают;

3) кислотную очистку проводят при помощи технической соляной кислоты, растворенной в воде в соотношении 1:1 или 1:2;

4) промывают водой;

5) сушат 8 ч при температуре от 60 °С до 80 °С, или 28 дней при температуре 20 °С до достижения допустимой влажности 4%;

в) предварительная обработка старой бетонной поверхности:

1) удаляют возможные клеи, краски, жир и т.д. посредством обработки пескоструйным аппаратом;

2) далее в соответствии с перечислениями а) и б) 9.1.1.2.

9.1.2 Общие требования к нанесению футеровки

9.1.2.1 Перед выполнением данного вида работ необходимо обеспечить выполнение следующих требований:

- освещенность согласно санитарным нормам;

- температурный режим от 18 °С до 25 °С;

- температура футеруемой поверхности должна превышать точку росы минимум на 3 °С;

- спецодежда - согласно санитарным нормам и правилам;

- в зоне проведения работ не допускается нахождения посторонних предметов, людей, механизмов;

- заранее приготавливают раскрой армирующих наполнителей, которые, при необходимости, маркируют по зонам покрытия;

- сырье и материалы, применяемые для изготовления футеровки, кондиционируют в условиях окружающей среды, до тех пор пока их температура не сравняется с температурой окружающей среды.

9.1.2.2 Технология нанесения футеровки должна соответствовать рекомендациям предприятий изготовителей защитных систем, технологии изготовления опытных образцов и учитывать возможности применяемого оборудования, условия проведения работ и соответствовать ППР. Непосредственные исполнители работ и инженерно-технические работники должны быть ознакомлены с содержанием паспортов безопасности, технологическими инструкциями на применяемые материалы в части обеспечения безопасного ведения работ.

9.1.3 Требования к нанесению футеровки ручным ламинированием

9.1.3.1 Нанесение грунтовки

Сглаживают неровности шпатлевкой, приготовленной из смолы с мелкодисперсным наполнителем.

Примечание - Устройство деформационных швов в бетонном основании приведено в приложении Г.

Наносят грунтовку, которую разбавляют стиролом в соотношении 2:1. В разбавленную смолу, непосредственно перед нанесением, добавляют катализатор и акселератор в количестве, соответствующем спецификации на смолу. Затем грунтовку отверждают.

9.1.3.2 Порядок нанесения ламинатного и химостойкого слоев футеровки зависит от конструкции защищаемого объекта.

Для пола, корыт-сборников, каре и т.п., в первую очередь (если это требуется по проекту) футеровку наносят в местах примыкания горизонтальных поверхностей к вертикальным (см. рисунки 9.1-9.3). Затем начиная с участков примыканий, наносят футеровку на горизонтальные поверхности. Если требуется нанести футеровку на большую поверхность, то выполняют только те примыкания, которые находятся на площади, на которой будет нанесена футеровка за одну смену.

Рисунок 9.1 - Формирование перехода от пола к фундаменту оборудования

Рисунок 9.2 - Оформление верхней части примыкания к стене с пазом

Рисунок 9.3 - Оформление верхней части примыкания к стене без паза

9.1.3.3 Направление укладки футеровки определяют исходя из реальных условий проведения работ, но преимущество следует отдавать варианту с началом укладки с дальнего участка помещения или объекта защиты, двигаясь к выходу. В закрытых объемах - с потолка, по стенам, на дно или в направлении к выходному люку.

9.1.3.4 При стыковке стеклянных матов в одном слое футеровки перехлест соседних полотен должен составлять примерно 5 см. Стыки полотен стеклянных матов в разных слоях не должны накладываться друг на друга. Места перекрытий в слоях должны быть смещены между слоями на расстоянии примерно 30 см (рисунок 9.4).

Рисунок 9.4 - Пример оформления мест перекрытий в слоях

Нарезку рулонных стеклянных матов и стеклянной вуали осуществляют на раскроечном столе ножницами или специальными ножами.

9.1.3.5 Нанесение смолы на уложенные стеклянные маты осуществляют с помощью велюровых или нейлоновых малярных валиков или кистей. После пропитки смолой поверхность прокатывают дисковым валиком для удаления воздуха. Прокатку дисковым валиком прекращают после того, как все воздушные пузыри будут удалены. Необходимо следить за тем, чтобы не было избытка смолы: стеклянные маты должны быть пропитаны, но без избытка, т.к. в противном случае есть возможность сползания стеклянных матов с вертикальной поверхности. Для удаления воздуха из ламинатного слоя используют дисковые валики из нержавеющей стали, алюминия или пластмассы.

9.1.3.6 График работ должен быть составлен таким образом, чтобы получить хорошую адгезию между слоями футеровки. С этой целью необходимо последующий слой наносить на предыдущий до момента его полного отверждения.

Если работа была прервана и один слой покрытия полностью отвердился до завершения всей работы, перед нанесением следующего слоя его зашкуривают до появления армирующего наполнителя и по вскрытому армирующему наполнителю наносят следующий слой футеровки.

9.1.3.7 Очистку инструмента и удаление загрязнений с оборудования и других мест производят ацетоном. Очистку проводят до затвердения футеровки. При очистке соблюдают правила пожарной безопасности и производственной санитарии.

9.1.4 Требования к нанесению футеровки полимерными композитными листами

9.1.4.1 Общие приемы укладки листов: установка маячков, методы раскладки, раскрой и т.п., а также особые случаи, например каналы, сливы, уклоны и т.п., аналогичны методам футеровки кислотоупорными плитками по ГОСТ 961 и должны быть приведены в проектной документации на конкретный объект.

9.1.4.2 Адгезия между защищаемой поверхностью и листом достигается путем применения химостойкой шпатлевки толщиной от 3 до 4 мм или химостойких жидких резиновых смесей холодного отверждения.

9.1.4.3 Шпатлевку наносят на защищаемую поверхность и разравнивают до нужной толщины мастерком для строительного раствора, выполненным из нержавеющей стали. Листы укладывают на шпатлевку с легким нажатием, одновременно выравнивая по плоскости с соседними листами по маякам. Необходимо обеспечить зазоры между листами на уровне 3-5 мм для расшивки швов в последующем.

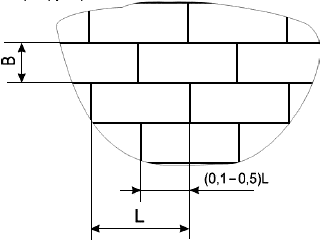

9.1.4.4 Листы послойно укладываются со смещением кромок так, как это показано на рисунке 9.5.

- ширина полимерных композитных листов;

- длина полимерных композитных листов

Рисунок 9.5 - Укладка листов со смещением кромок

9.1.4.5 Выполнение стыковочных швов производят после затвердевания шпатлевки и надежной фиксации листов на защищаемой поверхности. Швы должны быть сухими, чистыми и свободными от грязи и пыли.

9.1.4.6 Конструкции стыковочных швов между листами показаны на рисунках 9.6 и 9.7.

Рисунок 9.6 - Неусиленный вариант соединения

Рисунок 9.7 - Вариант получения равнопрочного соединения

9.1.4.7 Для наложения стыковочного шва кромки листов зашкуривают до появления армирующего наполнителя на ширину до 50 мм на сторону. После выполнения стыковочного шва по одному из вариантов открытого армирующего наполнителя не должно быть.

9.1.4.8 На рисунке 9.8 показан вариант выполнения комбинированного стыкового соединения между футеровками, изготовленными различным способом: футеровкой, изготовленной ручным ламинированием и футеровкой из полимерных композитных листов.

1 - шпатлевка; 2 - футеровка изготовленная ручным ламинированием; 3 - футеровка изготовленная из полимерного композитного листа

Рисунок 9.8 - Пример комбинированного стыкового соединения между футеровками изготовленными различным способом

9.1.4.9 Смола, применяемая для изготовления стыковочных швов, должна быть идентичной той, из которой выполнен лист.

9.1.5 Постотверждение

9.1.5.1 Для улучшения качества футеровки, повышения твердости и химостойкости используют постотверждение. Полное постотверждение в течение продолжительного периода времени уменьшает внутреннее напряжение, сформированное в футеровке в процессе отверждения, тем самым сокращая вероятность деформации в процессе эксплуатации.

9.1.5.2 Рекомендуемые температуры и время постотверждения для различных смол в зависимости от температуры тепловой деформации (ТТД), которую приводят в спецификации к смоле, представлены в таблице 9.1.

Таблица 9.1 - Рекомендуемые температуры и время постотверждения для различных смол

Температура постотверждения, °С | Продолжительность постотверждения, ч | |||

ТТД, °С | ||||

65 | 85 | 100 | 130 | |

40 | 24 | 48 | 96 | 120 |

50 | 12 | 24 | 48 | 92 |

60 | 6 | 12 | 18 | 24 |

70 | 3 | 6 | 9 | 12 |

80 | 1,5 | 3 | 4 | 6 |

9.1.5.3 Постотверждение при температурах выше ТТД следует проводить в технологической оснастке, обеспечивающей сохранение линейных размеров при возможной тепловой деформации.

9.1.5.4 До начала постотверждения при повышенных температурах выдерживают футеровку в течение времени от 16 до 24 ч при температуре более 18 °С.

9.1.5.5 Увеличение или уменьшение температуры следует проводить постепенно, чтобы избежать возможного термоудара, и, следовательно, возможных внутренних напряжений.

9.1.5.6 В случае отсутствия процедуры постотверждения, необходимо руководствоваться рекомендациями фирм-производителей.

9.2 Ремонт футеровки

9.2.1 Ремонт футеровки проводят либо в порядке восстановления её отдельных участков, на которых преждевременно образовались дефекты (пузыри, растрескивание, отслоение, коррозия и т.п.), либо в порядке капитального ремонта стареющей футеровки в целом, для обеспечения ее защитных свойств до следующего капитального ремонта.

Восстановление отдельных участков футеровки проводят по мере необходимости. Капитальный ремонт - в плановые сроки применительно к расчетной деятельности полноценной работы футеровки в условиях данной среды.

Примерная периодичность капитальных ремонтов:

- при слабой степени агрессивности среды - восемь лет;

- при средней агрессивности среды - пять лет;

- при сильной степени агрессивности среды - два года.

9.2.2 При ремонте или восстановлении футеровки соответствующие участки поверхности конструкции должны быть полностью освобождены от старой футеровки, очищены и подготовлены к повторному нанесению футеровки.

Подготовленная поверхность должна быть освидетельствована с составлением акта на скрытые работы.

9.2.3 В случае локального ремонта отдельных участков поврежденной футеровки зона очистки поверхности должна, как минимум, превышать зону повреждения на 50 мм по периметру.

9.2.4 При ремонте старой футеровки новая футеровка должна выполняться по той же технологической схеме и теми же материалами, что и старая.

При капитальном ремонте с полной заменой футеровки новая футеровка может быть иной.

9.2.5 После проведения ремонтно-восстановительных работ футеровка подлежит проверке с записью результатов в учетной карточке по следующим признакам:

- механические повреждения поверхности;

- пузыри и отслоения;

- трещины на поверхности;

- свищи, дыры и т.п.;

- неоднородности цветовой окраски или твердости покрытия;

- шероховатость поверхности и появление видимого армирующего материала.

9.2.6 При проведении ремонтно-восстановительных работ должны соблюдаться требования, приведенные в разделе 6.

9.3 Контроль футеровки

9.3.1 Объем контролируемых параметров и частота контроля футеровки определяется проектной документацией на конструкцию и зависит от степени агрессивности рабочей среды, интенсивности работы, принятых в данной отрасли производства требований и нормативов и т.п.

Рекомендуется проводить контроль футеровки, совместно со сроками плановых остановок производства, а также после каждой ремонтно-восстановительной работы.

9.3.2 Контроль состояния футеровки проводит уполномоченная организация, имеющая соответствующее разрешение, аттестованное оборудование и квалифицированные кадры.

9.3.3 Результаты контроля оформляют актом, в который заносят:

- наименование предприятия, проводившего контроль, и его товарный знак;

- виды контролируемых параметров;

- средства измерений, их заводские номера и даты поверки;

- результаты контроля;

- выводы;

- дату проведения контроля.

9.3.4 Для оценки степени коррозионного износа проводят инструментальный контроль состояния футеровки в одних и тех же точках поверхности. С этой целью всю площадь конструкции условно делят на квадраты примерно 1 м, в которых мелом или специальным маркером отмечают точки замера. Если это невозможно сделать на изделии, координаты точек замера регистрируют на эскизе изделия.

9.3.5 Различают два основных вида контроля состояния футеровки: визуальный и инструментальный.

При визуальном контроле состояния футеровки используют систему оценки разрушений по ГОСТ 9.407:

- изменение цвета;

- растрескивание;

- растворение;

- образование пузырей;

- коррозия металла.

9.3.5.1 Шкала изменения цвета химостойкого полимерного композита по сравнению с эталонным образцом приведена в таблице 9.1.

Таблица 9.1 - Шкала изменения цвета химостойкого полимерного композита

Балл | Степень изменения |

0 | Без изменения (заметное изменение отсутствует) |

1 | Очень слабое (едва заметное изменение) |

2 | Слабое (явно проявившееся изменение) |

3 | Среднее (очень четко проявившееся изменение) |

4 | Значительное (очень существенное изменение) |

5 | Сильное (интенсивное изменение) |

9.3.5.2 Определение степени растрескивания проводят в сравнении с эталонами сравнения по пятибалльной шкале.

Оценку среднего размера трещин проводят по шкале, приведенной в таблице 9.2.

Таблица 9.2 - Шкала оценки среднего размера трещин

Балл | Размер трещин |

0 | Невидимые при 10-кратном увеличении |

1 | Видимые только при 10-кратном увеличении |

2 | Едва видимые невооруженным глазом |

3 | Ясно видимые невооруженным глазом |

4 | Широкие трещины шириной до 1 мм |

5 | Очень широкие трещины более 1 мм |

По возможности следует указывать и глубину растрескивания.

Выделяют три типа разрушений, возникающих в результате растрескивания:

- I - поверхностные трещины, частично проникающие через толщину наружного слоя;

- II - трещины, проникающие через наружный слой, но не вызывающие значительных повреждений нижележащих слоев полимерного композита;

- Ill - трещины, пронизывающие всю толщину полимерного композита.

9.3.5.3 Футеровку испытывают на устойчивость к растворителям, указанным в сопроводительной документации на каждый вид смолы. Определение растворимости проводят, прикладывая ткань, пропитанную специальным растворителем, на отмеченные участки футеровки на 3 мин. После этого на поверхности футеровки не должно быть никаких признаков липкости.

Если футеровка недоотверждена, проводят по графику новое постотверждение.

9.3.5.4 Размеры пузырей и коррозионных очагов определяют мерительным инструментом с погрешностью не более 0,1 мм.

9.3.6 При инструментальной диагностике состояния футеровки предпочтение отдается неразрушающим методам контроля, при этом проверяют следующие параметры:

- толщина;

- сплошность (пористость).

10 Гарантии изготовителя

Изготовитель гарантирует соответствие футеровки требованиям настоящего стандарта при соблюдении условий эксплуатации технологических емкостей, на которые наносится футеровка, а также при соблюдении условий ремонтно-восстановительных работ на технологических емкостях, и ремонта футеровки.

Приложение А

(справочное)

Примеры укладки и послойный раскрой армирующих наполнителей при футеровке основания

А.1 Примеры укладки армирующего наполнители при футеровке основания приведены на рисунках А.1-А.6.

Рисунок А.1 - Укладка стеклянного мата первого слоя в примыканиях

Рисунок А.2 - Пример раскроя стеклянного мата для угловой раскладки

Рисунок А.3 - Раскладка стеклянных матов первого слоя

Рисунок А.4 - Раскладка стеклянных матов второго слоя в примыканиях

Рисунок А.5 - Раскладка стеклянных матов второго слоя

Рисунок А.6 - Раскладка стеклянной вуали третьего слоя

Приложение Б

(справочное)

Критерии выбора материалов

Б.1 При выборе материалов для изготовления футеровки необходимо знать следующее:

- химический состав рабочей среды: полный химический состав рабочей среды, включая вещества, присутствующие в малых количествах, а также подробности о чистке оборудования в ремонтные циклы (способ чистки, вещества, используемые при чистке, их концентрация, периодичность и продолжительность чистки);

- температура рабочей среды: средняя рабочая температура, максимальная и минимальная температуры, цикл изменения температуры, в том числе - скорость изменения температуры;

- разряжение или избыточное давление, нормальное рабочее давление, цикл изменения давления;

- наличие абразивного и эрозионного износа: подробности о количестве, размере частиц и физических характеристиках суспензированного материала, а также скорости потока;

- механические повреждения: любые возможности механического повреждения защитного покрытия либо при монтаже конструкции, либо в период эксплуатации;

- материал, из которого сделан объект защиты: марка, толщина, срок эксплуатации, наличие и тип ранее нанесенной системы защиты и др.;

- особые условия: другие дополнительные сведения, которые необходимо учесть при выборе защитного покрытия, включая требуемые гарантии.

Б.2 Разряжение или избыточное давление следует учитывать при назначении толщины защитного покрытия, выборе армирующих материалов и конструкции футеровки.

При выполнении футеровки необходимо обеспечить хорошую адгезию футеровки к поверхности защищаемого оборудования, что достигается тщательной подготовкой поверхности и применением грунтовки. Необходимо обеспечить отсутствие пустот, вздутий, трещин и других дефектов поверхности и футеровки.

Б.3 Цикличность работы защищаемого оборудования влияет на надежность и долговременные свойства футеровки. При циклическом характере работы технологического оборудования требуется в лучшей степени обеспечить контроль обслуживания и ремонт футеровки.

Б.4 Наличие абразивного износа предполагает применение следующих специальных мер защиты химостойкого слоя футеровки:

- нанесение по химостойкому слою износостойкого слоя на такой же смоле, например, абразивной крошки;

- применение специальных износостойких покрытий, совместимых с материалом химостойкого слоя (полиуретаны, жидкие резиновые смеси, износостойкие эмали и т.п.);

- применение поверх химостойкого слоя кислотоупорного кирпича или плитки;

- защита химостойкого слоя быстросъемными экранами (резина или нержавеющая сталь), которые по мере износа заменяются новыми.

Б.5 Механические воздействия в виде резких ударов могут привести к разрушению химостойкого слоя футеровки и утрате её защитных свойств. С целью предотвращения разрушения химостойкого слоя разрабатывают мероприятия: по защите химостойкого слоя от возможных механических воздействий в виде ударов, царапин и т.п. Такими мероприятиями могут быть как перечисленные в Б.4, так и организационно-технические мероприятия, направленные на повышение культуры эксплуатации и устранение самих причин возможных механических повреждений.

Приложение В

(справочное)

Пример сечений сварных соединений оборудования, предназначенного для футеровки

В.1 Пример сечений сварных соединений оборудования, предназначенных для футеровки, приведен на рисунке В.1

1 - футеровка; 2 - элемент футеруемого оборудования; 3 - сварное соединение

Рисунок В.1 - Пример сечений сварных соединений оборудования, предназначенных для футеровки

Приложение Г

(справочное)

Устройство деформационных швов в бетонном основании

Г.1 Пример устройства деформационных швов в бетонном основании приведен на рисунке Г.1

Рисунок Г.1 - Устройство деформационных швов в бетонном основании

Библиография

[1] Правила промышленной безопасности для нефтеперерабатывающих производств (утверждены постановлением Госгортехнадзора РФ от 29.05.2003 N 44) | |

[2] Правила безопасности в нефтяной и газовой промышленности* (утверждены постановлением Госгортехнадзора РФ от 05.06.2003 N 56) | |

________________ * На территории Российской Федерации документ не действует. Действуют Федеральные нормы и правила в области промышленной безопасности "Правила безопасности в нефтяной и газовой промышленности", утвержденные приказом Ростехнадзора от 12 марта 2013 года N 101. - . | |

[3] Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств* (утверждены постановлением Госгортехнадзора РФ от 05.05.2003 N 29) | |

________________ * На территории Российской Федерации документ не действует. Действуют Федеральные нормы и правила в области промышленной безопасности "Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств, утвержденные приказом Ростехнадзора от 11 марта 2013 года N 96. - . | |

[4] Руководящий документ | Положение о порядке безопасного проведения ремонтных работ на химических, нефтехимических и нефтеперерабатывающих опасных производственных объектах |

[5] Гигиенические нормативы | Предельно допустимые концентрации ( |

[6] Гигиенические нормативы | Предельно допустимые концентрации ( |

[7] Санитарно-эпидемиологические правила и нормативы | Гигиенические требования к размещению и обезвреживанию отходов производства и потребления |

_____________________________________________________________________

УДК 678.026.6-036.072'7:006.354 ОКС 83.120 ОКП 22 9680

19 1635

Ключевые слова: листы полимерные композитные специального назначения, типы и размеры, технические требования, методы контроля

_____________________________________________________________________

Электронный текст документа

и сверен по:

, 2014