ГОСТ Р 57778-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение характеристик при сдвиге в плоскости армирования методом перекашивания пластины

Polymer composites. Determination of in-plane shear properties by the rail shear method

ОКС 83.120

Дата введения 2018-02-01

Предисловие

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 октября 2017 г. N 1372-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д4255/Д4255М-15а* "Стандартный метод определения характеристик при сдвиге в плоскости армирования полимерных композитных материалов методом перекашивания пластины" (ASTM D4255/D4255M-15a "Standard Test Method for In-Plane Shear Properties of Polymer Matrix Composite Materials by the Rail Shear Method", MOD) путем изменения его структуры для приведения в соответствии с требованиями, установленными в ГОСТ 1.5, путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста, а также не включения отдельных структурных элементов, ссылок и/или дополнительных элементов.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

В настоящий стандарт внесены дополнительные приложения ДА и ДБ в целях приведения эскизов деталей, по которым изготовляют приспособления для испытаний образцов на сдвиг.

Оригинальный текст измененных структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДВ. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

В настоящий стандарт не включены разделы 5, 6, 9, 12, 15, 16, подразделы 1.3-1.6, 3.3, 14.2, пункты 7.2.3, 11.2.2 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они имеют рекомендательный, поясняющий или справочный характер.

Указанные разделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДГ.

В настоящем стандарте ссылки на стандарты АСТМ заменены ссылками на соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДД.

Дополнительные ссылки, включенные в текст стандарта для учета особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие", приложении ДД и по тексту документа отмеченные знаком "**", приводятся обычным шрифтом; отмеченный в разделе "Предисловие" знаком "" и остальные по тексту документа выделены курсивом. - .

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДЕ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

1 Область применения

Настоящий стандарт распространяется на слоистые полимерные композиты, армированные однонаправленными высокомодульными волокнами, тканными наполнителями и хаотично-ориентированными рубленными волокнами, и устанавливает два метода определения характеристик при сдвиге в плоскости армирования перекашиванием пластины. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.401 Государственная система обеспечения единства измерений. Классы точности средств измерений. Общие требования

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 3647 Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 10292 Стеклотекстолит конструкционный. Технические условия

ГОСТ 12423 (ISO 291:2008)** Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 21616** Тензорезисторы. Общие технические условия

ГОСТ 28840** Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794** Композиты полимерные. Термины и определения

ГОСТ Р 56813 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794**. |

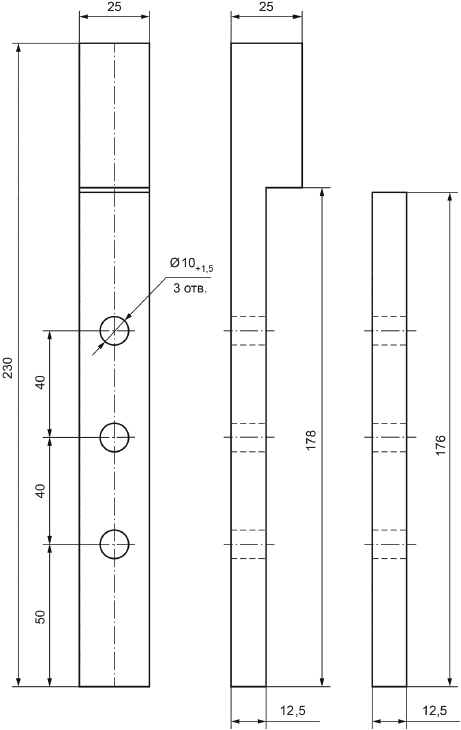

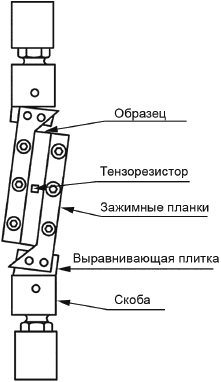

4 Сущность метода

4.1 Метод А 4.1.1 Плоский образец для испытаний (далее - образец) с отверстиями, расположенными вдоль краев противоположных сторон, закрепляют болтами между двумя парами параллельных стальных планок. Схема приспособления для испытаний по методу А с установленным образцом представлена на рисунке 1. |

|

1 - образец; 2 - тензорезистор; 3 - зажимные планки; 4 - выравнивающая плитка; 5 - скоба

Рисунок 1 - Схема приспособления для испытаний по методу А с образцом

4.1.2 При приложении растягивающей нагрузки к концам приспособления для испытаний по методу А конструкция передает сдвиговые усилия в образец, которые приводят к его поперченному разрушению. Допускается прикладывать сжимающую нагрузку. 4.2 Метод В 4.2.1 Плоский образец с рядами отверстий, расположенными вдоль краев противоположных сторон и на центральной оси образца, зажимают с помощью болтов между тремя парами параллельных планок. Две крайние пары планок установлены на опорной плите, которую крепят к испытательной машине, центральную пару планок направляют через прорезь в верхней части опорной конструкции приспособления для испытаний по методу В. Схема приспособления для испытаний по методу В с установленным образцом изображена на рисунке 2. |

|

- нагрузка, 1 - центральная планка, установленная через прорезь; 2 - образец; 3 - тензорезисторы; 4 - опорная плита

Рисунок 2 - Схема приспособления для испытаний по методу В с образцом

4.2.2 Образец опирается на две крайние пары планок, нагрузка передается центральной парой планок. Сжимающая нагрузка создает сдвиговое напряжение в каждой свободной от зажимных планок секции образца. Нагружают образец вплоть до его разрушения. 4.2.3 Допускается прикладывать растягивающую нагрузку к центральной паре планок, для этого разрывная испытательная машина должна быть оборудована специальным захватом. |

5 Оборудование

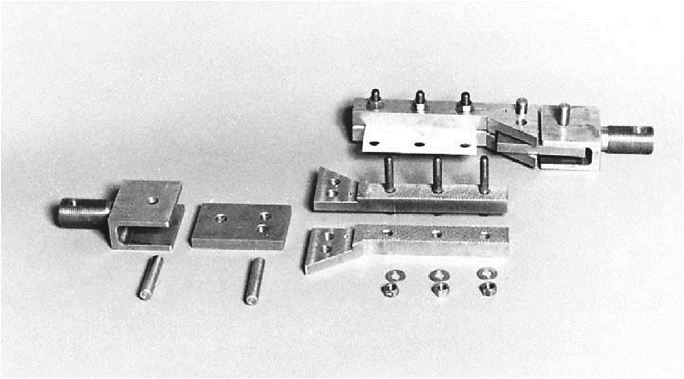

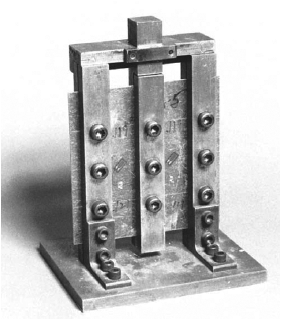

5.1 Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840** и обеспечивать нагружение образца с заданной постоянной скоростью. Измерение нагрузки должно осуществляться с погрешностью не более ±1% от измеряемой величины. 5.2 Приспособление для испытаний по методу А образцов на сдвиг в плоскости армирования представлено на рисунке 3. |

|

Рисунок 3 - Приспособление для испытаний по методу А

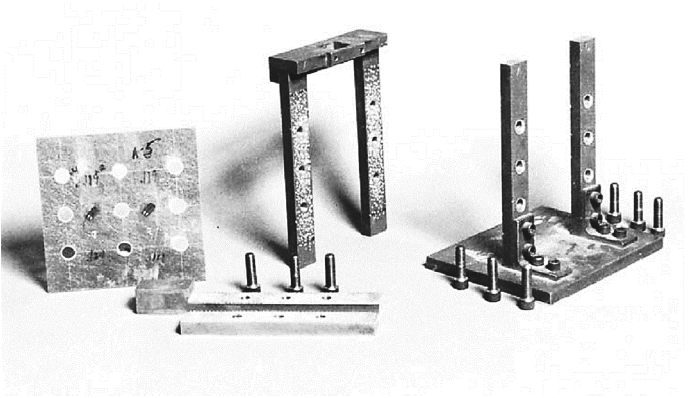

5.2.1 Приспособление для испытаний по методу А состоит из двух пар планок с отверстиями, в которые зажимают образец с помощью болтов. Планки с помощью штифтов, пластин и скоб устанавливают на испытательную машину. Приспособление для испытаний по методу А изготавливают по эскизам в соответствии с приложением ДА. 5.3 Приспособление для испытаний по методу В образцов на сдвиг в плоскости армирования представлено на рисунке 4. |

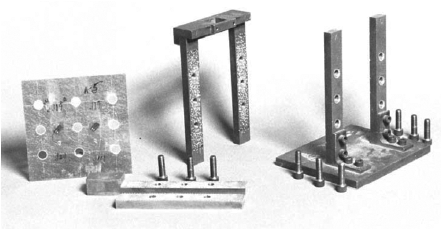

|

Рисунок 4 - Приспособление для испытаний по методу В

5.3.1 Приспособление для испытаний по методу В состоит из трех пар планок с отверстиями, в которые зажимают образец с помощью болтов. Две внешние пары планок прикрепляют к опорной плите, которую, в свою очередь, закрепляют на испытательной машине. Третью (центральную) пару планок устанавливают через прорезь в верхней перекладине, соединяющей крайние пары планок. Приспособление для испытаний по методу В изготавливают по эскизам в соответствии с приложением ДБ. 5.4 Допускается использовать приспособления для испытаний с увеличенным количеством отверстий (до восьми штук) в каждой паре планок для улучшения фиксации образца. 5.5 Штангенциркули по ГОСТ 166 с диапазоном измерения от 0 до 300 мм и погрешностью измерений ±0,1 мм. Микрометры по ГОСТ 6507 со сферическими измерительными поверхностями диаметром от 4 до 6 мм, диапазоном измерения от 0 до 25 мм и погрешностью измерений ±0,01 мм. Допускается применение других средств измерений, обеспечивающих измерение с указанной погрешностью. 5.6 В качестве датчиков деформации используют тензорезисторные розетки по ГОСТ 21616**. Допускается использовать по два одиночных тензорезистора вместо одной тензорезисторной розетки с сохранением направлений измерений деформаций по 7.5. 5.6.1 Номинальная база тензорезисторов должна составлять 3 мм. Допускается использовать тензорезисторы с большим значением номинальной базы при испытании образцов, армированных тканными наполнителями. В таком случае длина тензорезистора должна быть, по меньшей мере, соразмерной с элементарной ячейкой плетения ткани. |

5.6.2 Рекомендуется использовать тензорезисторы с минимальным диапазоном деформации порядка 3%. 5.6.3 Для уменьшения влияния температурных эффектов нагрева тензорезисторов на материалы с низкой проводимостью следует использовать тензорезисторы с высокими значениями сопротивления. Рекомендуемое сопротивление составляет 350 Ом или выше. 5.6.4 Следует использовать минимально возможное напряжение питания тензорезистора (от 1 до 2 В) для исключения его излишнего перегрева, который может повлиять на значение измеряемой деформации из-за разницы между температурным поправочным коэффициентом тензорезистора и коэффициентом теплового расширения материала образца. 5.7 Вместо тензорезисторов допускается использовать бесконтактные оптические экстензометры в качестве датчиков деформации, с классом точности 0,5 по ГОСТ 8.401. 5.8 Термокамера для проведения испытаний при заданных условиях среды (отличных от лабораторных) должна поддерживать температуру в течение испытания с погрешностью ±3°С. Дополнительно термокамера может поддерживать другие параметры окружающей среды во время испытания, например относительную влажность. 5.9 Термопары по ГОСТ 6616. 5.10 Используемое оборудование для испытаний должно быть аттестовано, все средства измерений должны быть поверены. |

6 Образцы для испытаний

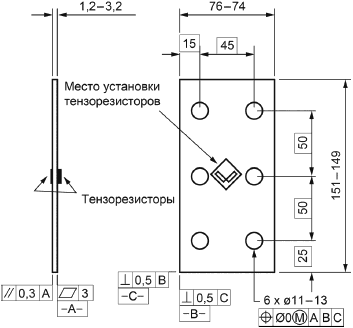

6.1 Количество образцов должно быть не менее пяти, если иное не предусмотрено требованиями нормативных документов или технической документации на материал. 6.2 Образец представляет собой прямоугольную панель из слоистого полимерного композита с рядами отверстий. Рекомендуемая толщина образца от 1,3 до 3,2 мм. Образцы с большой толщиной предпочтительны из-за их высокой стойкости к изгибным деформациям. При использовании образцов с большой толщиной необходимо обеспечить выполнение требований по 7.5. 6.2.1 Эскиз образца, испытуемого по методу А, приведен на рисунке 5. |

|

Рисунок 5 - Эскиз образца, испытуемого по методу А

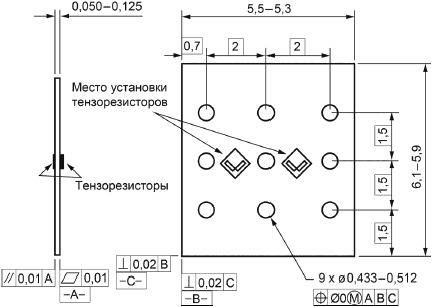

6.2.2 Эскиз образца, испытуемого по методу В, приведен на рисунке 6. |

|

Рисунок 6 - Эскиз образца, испытуемого по методу В

6.3 Образцы слоистого полимерного композита, армированные однонаправленными волокнами, тканями, или образцы, структура которых симметрична относительно их серединной плоскости, изготавливают так, чтобы направление волокон, основы ткани или слоев с направлением 0° (при симметричной структуре) соответственно было параллельно или перпендикулярно зажимным планкам. Образцы изготавливают в соответствии с требованиями ГОСТ Р 56813. 6.4 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин и других видимых дефектов. 6.5 К образцам допускается приклеивать накладки. При отсутствии скольжения образца в приспособлении для испытаний во время испытания и при допустимом виде разрушения накладки не используют. 6.5.1 Рекомендуемая толщина накладок составляет 1,5 мм. Толщина накладок должна быть одинаковой, а поверхности накладок параллельны. Геометрия накладок по ширине и длине повторяет геометрию зажимных планок. Допускается использовать накладки другой конфигурации, которая исключает скольжение образца в зажимах и позволяет получать разрушение образца в рабочей зоне (область образца между зажимными планками). 6.5.2 Накладки изготавливают из стеклотекстолита типа КАСТ-В по ГОСТ 10292. Допускается изготавливать накладки из других материалов, значение модуля упругости которых не превышает значение модуля упругости материала образца, а относительное удлинение накладок не должно быть меньше относительного удлинения испытуемого материала. 6.5.3 Накладки приклеивают к образцу клеем с высоким значением предельной деформации. Рекомендуется использовать пленочные клеи толщиной порядка 0,03 мм. 6.5.4 В ряде случаев допускается вместо накладок использовать шлифовальную шкурку, шлифовальный материал которой должен выдерживать сжимающую нагрузку. Рекомендуется использовать шлифовальную шкурку или двухстороннюю шлифовальную шкурку с зернистостью 80 мкм по ГОСТ 3647. 6.6 Образцы маркируют таким образом, чтобы их можно было идентифицировать и отличать друг от друга. Маркировка не должна повреждать образец, нарушаться в течение испытания и влиять на результаты испытания. |

7 Подготовка к проведению испытания

7.1 Перед испытанием образцы кондиционируют при стандартной атмосфере 23/50 по ГОСТ 12423** в течение 24 ч, если иное не указано в нормативных документах или технической документации на материал. 7.2 При необходимости кондиционирования образцов в условиях, отличных от стандартной атмосферы, образцы выдерживают в среде с заданными параметрами, создаваемыми в камерах искусственного климата. 7.3 Кондиционирование образцов может проводиться как до, так и после установки тензорезисторов, если конкретная процедура не определена нормативными документами или технической документацией на материал. Примечание - Установленные перед кондиционированием тензорезисторы могут локально препятствовать поглощению влаги, а условия кондиционирования могут ухудшить адгезивные свойства клея, используемого для крепления тензорезистора к образцу. Процесс установки тензорезисторов после кондиционирования может привести к потере равновесного состояния влагонасыщения образца. 7.4 В случае проведения испытания в термокамере, поддерживающей заданную влажность, наклеенные тензорезисторы следует защищать от влаги. Защита должна состоять из нескольких слоев покрытий, например из воска, высокотемпературной тефлоновой пленки, алюминиевой фольги на клейкой подложке или герметика холодного отверждения. При измерении деформаций в атмосфере, отличной от стандартной, предпочтительнее использовать бесконтактные экстензометры. 7.5 Тензорезисторы устанавливают на образец в соответствии с рисунками 5 и 6 так, чтобы направления измерения деформаций находились под углом ±45° по отношению к направлению приложения нагрузки. При установке используют материалы, рекомендованные производителем тензорезисторов. Расстояние от края зажимных планок до тензорезистора должно составлять четырехкратную толщину образца. 7.6 После кондиционирования, непосредственно перед проведением испытания, для каждого образца измеряют длину на стороне, параллельной зажимным планкам, с погрешностью измерений ±0,1 мм и толщину с погрешностью измерений ±0,01 мм в трех местах рабочей зоны. В протокол испытаний записывают среднеарифметические значения измерений каждой величины. |

7.7 Порядок установки образца по методу А 7.7.1 Образец устанавливают между двумя парами зажимных планок. Планки выравнивают относительно друг друга с помощью штифтов. Через отверстия в планках и образце вставляют болты диаметром 10 мм и закручивают на них гайки без приложения усилия. Выравнивают планки и образец относительно друг друга во избежание смещения болтов в отверстиях в направлении приложения нагрузки. Затягивают болты с усилием от 7 до 70 Н·м. После этого затягивают каждый болт с усилием до 100 Н·м. Проверяют усилия затяжки каждого болта. Допускается использование приспособлений, фиксирующих планки и образец в момент затяжки. 7.7.2 Устанавливают зажатый между планками образец при помощи штифтов и выравнивающей пластины в предварительно установленные на разрывную испытательную машину скобы. Выравнивают приспособление для испытаний по методу А в вертикальной плоскости относительно оси приложения нагрузки. 7.8 Порядок установки образца по методу В 7.8.1 Образец устанавливают между двумя парами крайних (опорных) планок основания приспособления для испытаний по методу В. Через отверстия в планках и образце вставляют болты диаметром 10 мм и закручивают на них гайки без приложения усилия. Выравнивают планки и образец относительно друг друга во избежание смещения болтов в отверстиях в направлении приложения нагрузки. Затягивают болты с усилием от 7 до 70 Н·м. После этого затягивают каждый болт с усилием до 100 Н·м. 7.8.2 Вставляют длинную центральную планку через направляющее отверстие (прорезь) в верхней перекладине приспособления для испытаний по методу В. С другой стороны образца устанавливают короткую центральную планку и стягивают между собой центральные планки и образец аналогично 7.8.1. Проверяют усилия затяжки каждого болта. Допускается использование приспособлений, фиксирующих планки и образец в момент затяжки. 7.8.3 Устанавливают приспособление для испытаний по методу В с образцом на разрывную испытательную машину. Выравнивают приспособление для испытаний по методу В, совмещая ось приложения нагрузки и продольную ось приспособления для испытаний по методу В. При приложении сжимающей нагрузки испытательная машина должна быть оснащена устройством для равномерной передачи нагрузки на приспособление для испытаний по методу В. 7.8.4 Допускается предварительно устанавливать на разрывную испытательную машину отдельно опорную плиту приспособления для испытаний по методу В независимо от установки образца в зажимные планки. 7.9 Подключают устройство съема данных к установленным на образце тензорезисторам. 7.10 При проведении испытаний в условиях повышенной или пониженной температуры время выдержки образца в заданных условиях должно составлять не менее 20 мин на каждый миллиметр толщины образца, если иное не указано в нормативных документах или технической документации на материал. |

8 Проведение испытаний

8.1 Испытания проводят при стандартной атмосфере 23/50 по ГОСТ 12423**. Во время испытаний образцов при повышенных или пониженных температурах контроль температуры осуществляют с помощью термопар, закрепленных с двух сторон рабочей зоны образца с местами размещения тензорезисторов. 8.2 Испытания проводят с постоянной скоростью деформации. Скорость деформации выбирают так, чтобы образец разрушался в течение от 1 до 10 мин. Рекомендуемое значение скорости деформации 0,01 мин 8.3 В случае, когда по ряду причин невозможно обеспечить постоянную скорость деформации образца, допускается проводить испытания с постоянной скоростью перемещения активной траверсы испытательной машины. Рекомендуемая скорость перемещения активной траверсы 2 мм/мин. 8.4 Выравнивание приспособления для испытаний и элементов креплений испытательной машины осуществляют путем предварительной нагрузки и разгрузки приспособления для испытаний с образцом. Предварительная нагрузка должна составлять не более 5% разрушающей нагрузки. 8.5 Нагружают образец с заданной скоростью (одновременно записывая получаемые данные) до момента разрушения или до момента достижения деформации сдвига, равной 5%, в зависимости от того, какое из этих событий произойдет ранее. 8.6 Данные для построения диаграммы "напряжение - деформация" записывают в непрерывном режиме или через равные промежутки времени. Рекомендуемая частота записи данных составляет две-три записи в секунду с общим количеством записываемых данных не менее ста для каждого испытания. |

8.7 Рекомендуется дополнительно записывать данные для построения диаграмм "нагрузка - перемещение траверсы" и "нагрузка - время", которые могут быть использованы для анализа отдельных результатов испытаний и особенностей, связанных с зажимом и проскальзыванием образцов. 8.8 При разрушении образца записывают значения разрушающей нагрузки и предельную деформацию. 8.9 В случае измерения деформации на обеих поверхностях образца необходимо оценивать разницу между зависимостями "напряжение-деформация" для противоположных сторон образца, которая указывает на его изгиб. Результаты определения упругих характеристик образца при испытании считают достоверными, если степень изгиба образца Степень изгиба образца

где

8.10 Резкое расхождение показаний деформации на противоположных сторонах образца свидетельствует о потере его устойчивости. Данные, полученные при испытании образцов, у которых произошла потеря устойчивости, не используют при обработке результатов испытаний, за исключением данных, полученных до момента потери устойчивости. 8.11 Фиксируют форму и место разрушения для каждого образца. 8.12 Намеренные или случайные отклонения от приведенного порядка испытаний заносятся в протокол. |

9 Обработка результатов

9.1 За предел прочности при сдвиге в плоскости армирования принимается напряжение при сдвиге в момент разрушения образца или напряжение при достижении деформации сдвига равной 5%. Предел прочности при сдвиге в плоскости армирования

где

В протокол заносят полученное значение с точностью до трех значащих цифр. 9.2 Предел прочности при сдвиге в плоскости армирования

где

В протокол заносят полученное значение с точностью до трех значащих цифр. 9.3 Напряжение при сдвиге (для построения кривой "напряжение сдвига - деформация сдвига") рассчитывают по формулам (2) и (3) для каждой точки кривой, используя вместо значения 9.4 Деформацию сдвига

где

9.5 Модуль упругости при сдвиге в плоскости армирования

где

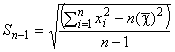

Пример кривой "напряжение сдвига - деформация сдвига" и участка выбранного для расчета модуля приведен на рисунке 7. В протокол заносят полученное значение с точностью до трех значащих цифр. 9.5.1 Участок для расчета значения модуля упругости при сдвиге в плоскости армирования на кривой "напряжение сдвига - деформация сдвига" выбирают таким образом, чтобы максимальное значение деформации на этом участке составляло (4000±200) мкм/м, а минимальное значение находилось в диапазоне от 1500 до 2500 мкм/м включительно. В протоколе указывают выбранный для расчета диапазон деформации. |

|

Рисунок 7 - Пример кривой "напряжение сдвига - деформация сдвига"

9.5.2 При испытании материалов, которые разрушаются при значении деформации менее 6000 мкм/м, допускается использовать другие диапазоны деформации при выборе участка кривой для расчета модуля упругости при сдвиге в плоскости армирования. В таких случаях верхнюю границу диапазона деформации для партии образцов определяют после проведения испытаний, как 90% от среднего значения верхнего предела линейного участка кривой по всем испытаниям, округленного до ближайших 500 мкм/м. 9.5.3 Допускается использовать другие методы определения модуля упругости при сдвиге в плоскости армирования. В таком случае в протоколе испытаний приводят: метод определения модуля упругости при сдвиге в плоскости армирования, используемый для расчета диапазона деформации; результат определения модуля упругости при сдвиге в плоскости армирования с точностью до трех значащих цифр. 9.6 При необходимости также определяют условную прочность при сдвиге с допуском на величину пластической деформации 9.7 Статистическую обработку результатов испытаний партии образцов, расчет среднеарифметического значения, стандартного отклонения и коэффициента вариации по каждому определяемому параметру проводят по ГОСТ 14359. |

10 Протокол испытаний Результаты испытаний записывают в протокол испытаний, который должен содержать: - ссылку на настоящий стандарт; - дату(ы) и место проведения испытаний; - марку материала, ссылку на нормативную документацию на материал (и/или спецификацию), тип материала, производителя материала, номер партии; - количество слоев армирующего наполнителя и их направление; - технологию изготовления композита, метод вырезки образцов, метод отбора образцов, геометрические размеры образцов, материал накладок, размеры накладок, клей, используемый для приклеивания накладок; - количество образцов; - используемое оборудование для испытаний с указанием марки и заводского номера; - тип используемых датчиков деформации (для тензорезисторов указывают: сопротивление, размер, базу, любые корректирующие факторы, место их расположения); - даты поверки (или срок действия текущей поверки) всех средств измерений и оборудования; - условия кондиционирования образцов; - условия окружающей среды при проведении испытаний; - скорость проведения испытаний; -диаграммы "напряжение сдвига - деформация сдвига" для каждого образца; - полученные значения определяемых показателей (с указанием соответствующих диапазонов деформаций) для каждого образца, а также данные статистической обработки результатов испытаний партии образцов по каждому показателю; - вид и место разрушения для каждого образца в случае его разрушения или пометку о завершении испытания при достижении значения деформации сдвига равной 5%; - любые отклонения от настоящего стандарта и аномалии, зафиксированные в процессе испытаний; - ФИО оператора, проводившего испытания. |

Приложение ДА

(обязательное)

Эскизы деталей приспособления для испытаний по методу А

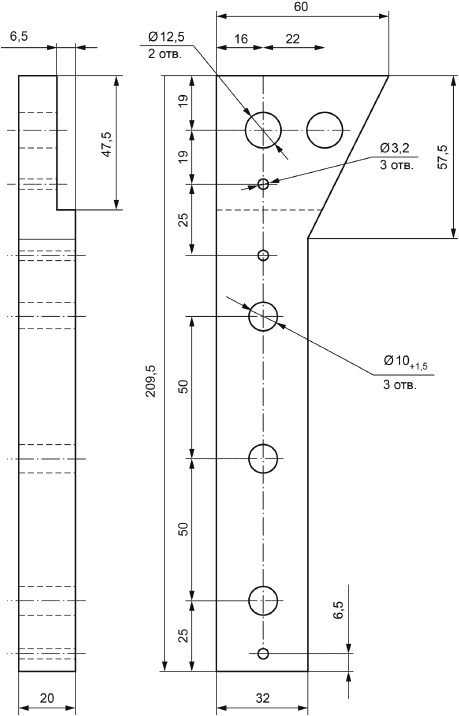

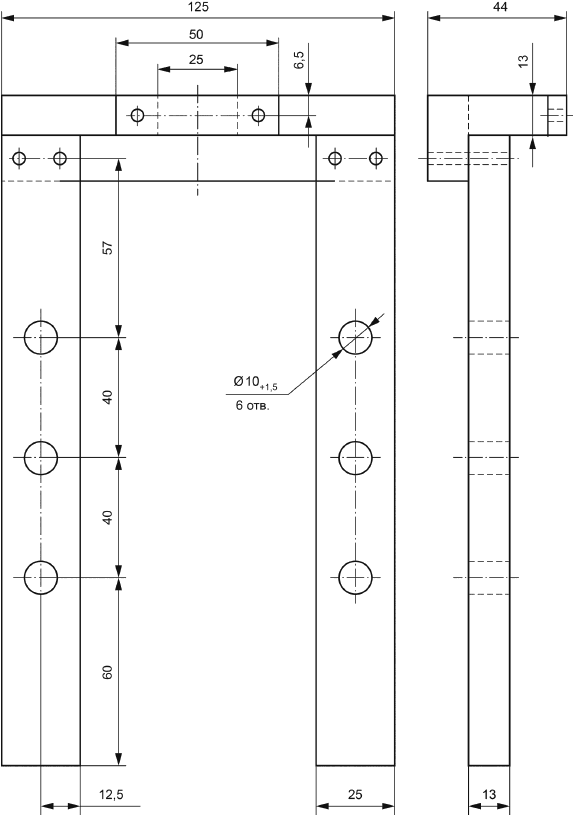

ДА.1 Эскиз зажимных планок приведен на рисунке ДА.1. Зажимные планки изготавливают в количестве 4 шт. (2 шт. по эскизу, приведенному на рисунке ДА.1 и 2 шт. в зеркальном исполнении).

|

Рисунок ДА.1 - Эскиз зажимных планок

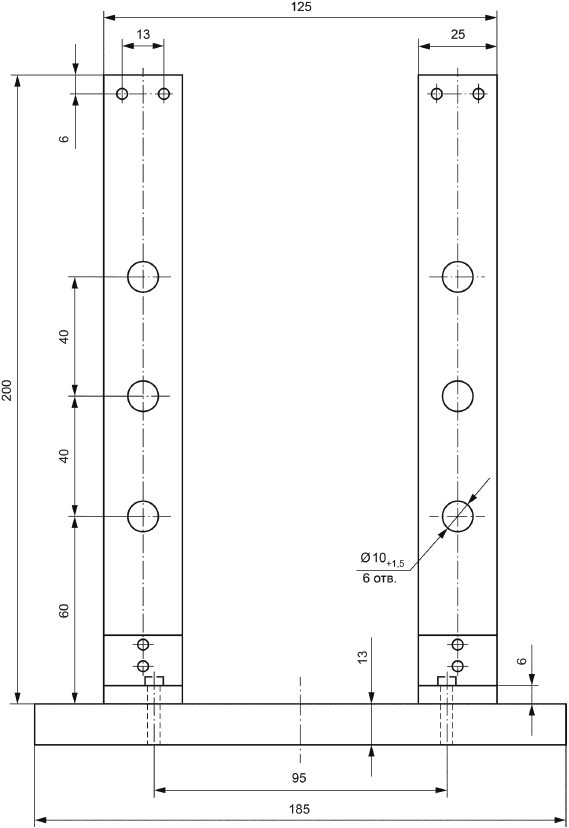

ДА.2 Эскиз скобы приведен на рисунке ДА.2. Скобы изготавливают в количестве 2 шт.

|

Рисунок ДА.2 - Эскиз скобы

ДА.3 Эскиз выравнивающей пластины приведен на рисунке ДА.3. Выравнивающую пластину изготавливают в количестве 2 шт.

|

Рисунок ДА.3 - Эскиз выравнивающей пластины

Приложение ДБ

(обязательное)

Эскизы деталей приспособления для испытаний по методу В

ДБ.1 Эскиз центральной пары планок приведен на рисунке ДБ.1.

|

Рисунок ДБ.1 - Эскиз центральной пары планок

ДБ.2 Эскиз крайних планок с верхней перекладиной приведен на рисунке ДБ.2.

|

Рисунок ДБ.2 - Эскиз крайних планок с верхней перекладиной

ДБ.3 Эскиз крайних планок с опорной плитой приведен на рисунке ДБ.3.

|

Рисунок ДБ.3 - Эскиз крайних планок с опорной плитой

Приложение ДВ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДВ.1 1 Общие положения

1.1 Данный метод предназначен для определения характеристик при сдвиге в плоскости армирования композитных материалов, армированных высокомодульными волокнами. Настоящий стандарт описывает два метода испытаний. В методе А образец зажимают между двумя парами нагружающих планок. При растяжении планки передают сдвиговые нагрузки на образец. В методе В образец зажимают с противоположных сторон, а растягивающую или сжимающую нагрузку прикладывают через третью пару планок по центру образца.

1.2 Данный метод распространяется на полимерные композитные материалы, армированные непрерывными волокнами или дискретными (рубленными) волокнами для следующих вариантов ориентации наполнителя:

1.2.1 Образцы, армированные только однонаправленными волокнами с направлением армирования, ориентированным параллельно или перпендикулярно зажимным пластинам.

1.2.2 Образцы, армированные только тканными наполнителями с направлением основы ткани также параллельно или перпендикулярно зажимным пластинам.

1.2.3 Образцы сбалансированной и симметричной конструкции с направлением 0°, ориентированным параллельно или перпендикулярно зажимным пластинам.

1.2.4 Образцы, армированные короткими (рубленными) волокнами, большинство которых распределено случайным образом.

Примечание 1 - Дополнительные методики испытаний для определения характеристик сдвига в плоскости армирования полимерных композитных материалов отражены в методиках D3518/D3518M, D5379/D5379M, D5448/D5448M и D7078/D7078M.

ДВ.2 3 Термины и определения

3.1 АСТМ Д3878 определяет термины, относящиеся к высокомодульным волокнам и их композициям. АСТМ Д883 определяет термины, относящиеся к пластикам. АСТМ Е6 определяет термины, относящиеся к механическим испытаниям. АСТМ Е456 и АСТМ Е177 определяют термины, относящиеся к статистике. В случае противоречия терминов АСТМ Д3878 имеет приоритет среди других стандартов по терминологии.

Примечание 2 - Если термин определяет физическую величину, то ее размерность приводится сразу после соответствующего термина в основной форме, используя обозначения настоящего стандарта для основных размерностей, указанных в квадратных скобках: [M] масса, [L] длина, [Т] время, [] термодинамическая температура и [nd] для безразмерных величин. При использовании этих обозначений для аналитических размерностей, их заключают в квадратные скобки, поскольку данные символы также могут иметь другое значение, когда используются без скобок.

3.2 Термины и определения

3.2.1 Сдвиг в плоскости. Сдвиг, вызванный сдвиговыми усилиями, прикладываемыми к краям композита таким образом, что в образце возникают сдвиговые деформации, которые имеют большие значения в плоскости композита, чем в трансверсальной плоскости.

3.2.2 Условное напряжение сдвига. Напряжение сдвига, связанное со смещением линии секущей модуля сдвига по оси деформации (см. 13.5).

3.2.3 Прочность при сдвиге: сдвиговое напряжение в материале в момент разрушения при чистом сдвиге.

3.2.4 Участок текучести. Участок деформации на кривых "напряжение-деформация" или "деформация-деформация", на котором значащие изменения наклона кривой находятся в малом диапазоне деформации

3.2.4.1 Большинство армированных волокном композитных материалов не линейны в процессе нагружения, как, например на графике "продольное напряжение-продольная деформация" или "трансверсальная деформация-продольная деформация". В таких случаях нелинейность может быть аппроксимирована до линейности. Есть несколько физических причин возникновения участка текучести. Общие примеры относятся к возникновению трещин в матрице при растяжении и расслоении слоев.

3.2.5 Образец-спутник. Небольшой образец, изготовленный из такого же материала и по такой же технологии, что и испытуемый образец, используемый для измерения содержания влаги по результатам кондиционирования. Также иногда называют образец-свидетель.

ДВ.3 4 Сущность метода

4.1 Испытание на сдвиг по методу А. Плоскую панель с отверстиями вдоль противоположных краев зажимают, как правило, болтами, между двумя парами параллельных стальных нагружающих планок, см. рисунки 1 и 2. При растяжении, эта конструкция передает сдвиговые усилия в образец, которые приводят к разрушению поперек панели. Этот метод испытаний является типовым, но не единственно возможным. Приспособление также можно нагружать на сжатие. Нагрузку прикладывают вплоть до разрушения образца.

4.1.1 Если необходимо получить диаграмму "усилие-деформация", на образце устанавливает систему тензодатчиков. Двухосные розеточные тензодатчики устанавливают на соответствующих местах с каждой стороны образца.

4.2 Испытание на сдвиг по методу В. Плоскую панель прочно установливают между двумя парами планок на противоположных краях и парой планок в центре. Панель опирается на крайние планки, в то время как нагрузка передается центральными планками. См. рисунки 3-5. Растягивающая или сжимающая сила на центральных планках передает сдвиговое напряжение в каждую секцию образца. Нагрузку прикладывают вплоть до разрушения образца.

|

Рисунок 1 - Метод А. Приспособление для сдвига

|

Рисунок 2 - Метод А. Детали приспособления

4.2.1 Испытательный стенд состоит из трех пар параллельных планок, обычно прикрепленных болтами к образцу. Две внешние пары планок прикреплены к опорной плите, которая опирается на испытательную машину. Третья пара (центральные планки) направлена через прорезь в верхней части опорного зажима.

|

Рисунок 3 - Метод В. Эскиз приспособления

|

Рисунок 4 - Метод В. Фотография приспособления

Приспособление, как правило, нагружают на сжатие. Также допустимо прикладывать растягивающую нагрузку к средней паре планок, однако это потребует установки специального крепления к испытательной машине.

4.2.2 Если необходимо получить диаграмму "усилие-деформация", на образце устанавливают систему тензодатчиков. Двухосные тензодатчики устанавливают на соответствующих местах с каждой стороны образца.

4.3 Подробные чертежи конструкции приведены в ASTM AdjunctNo. ADJD4255.

ДВ.4 5 Область применения

5 Методы испытаний предназначены для получения характеристик при сдвиге в плоскости армирования при проведении квалификации материалов, исследований, разработки и конструировании. Факторы, влияющие на значение сдвига должны быть учтены. Они включают в себя: материал, методы подготовки материала и их выкладку, последовательности укладки слоев, подготовку образца, кондиционирование образца, внешние условия испытаний, способы выравнивания и зажима образца в приспособлении, скорость нагружения, время выдержки при определенной температуре, пористость и содержание армирующих волокон. Свойства, которые можно измерить с помощью этого метода испытаний:

5.1.1 Напряжение при сдвиге в плоскости армирования и расчетное значение напряжения при сдвиге.

5.1.2 Модуль упругости при сдвиге в плоскости армирования.

5.1.3 Условное напряжение сдвига.

5.1.4 Предельное напряжение сдвига в плоскости армирования. В случаях, когда расчетное напряжение сдвига при разрушении больше чем 5%, данные представляются для сдвига, соответствующего 5% смещению по деформации.

ДВ.5 7 Аппаратура

7.1 Микрометры. Микрометр с шаровидными губками номинального диаметра от 4 до 7 мм [0,16 до 0,28 дюймов] или плоской опорой используют для измерения толщины образца. Шаровидный микрометр рекомендуется использовать для измерения толщины, когда по крайней мере, одна поверхность неровная (например, укладка слоев, не имеющая ни гладких, ни пористых поверхностей). Микрометр с плоскими губками используют для измерения длины, ширины, и других размеров обработанных поверхностей. Использование альтернативных средств измерений допускается при согласовании заказчика с испытательной лабораторией. Точность средств измерений должна быть в пределах 1% от размеров образца. Для стандартного вида образцов используют инструмент с точностью измерений ±0,0025 мм [±0,0001 дюйм] для измерения толщины, а средства измерений с точностью ±0,025 мм [±0,001 дюйм] используют для измерения длины, ширины, и других размеров обработанных поверхностей.

|

Рисунок 5 - Метод В. Фотографии деталей приспособления

7.2 Приспособления испытаний на сдвиг

7.2.1 Зажим для испытания на сдвиг по методу А. Зажим для испытания на сдвиг показан на рисунках 1 и 2. Подробные чертежи доступны в АСТМ No. ADJD4255. Приспособление состоит из двух пар направляющих планок, которые зажимают испытуемый образец с помощью болтов. Планки устанавливают на разрывную машину с помощью штифтов, плит, выравнивающих планки относительно друг друга, и скоб, которые в свою очередь соединяются непосредственно с испытательной машиной. Это оборудование является типовым, но не в единственном исполнении. Зажим для испытания на сдвиг также может быть нагружен на сжатие по 7.2.3.

7.2.2 Зажим для испытания на сдвиг по методу В. Зажим для испытания на сдвиг показан на рисунках 3-5. Подробные чертежи доступны в АСТМ ADJD4255. Приспособление состоит из трех пар направляющих планок, которые зажимают испытуемый образец с помощью болтов. Две внешних пары планок прикреплены к опорной плите, которая опирается (закрепляется) на испытательную машину. Третью (среднюю) пару планок устанавливают через прорезь в верхней части опорного зажима. Описываемая конструкция нагружается на сжатие. К средним планкам также может прикладываться растягивающая нагрузка, в таком случае требуется крепление опорного зажима к испытательной машине. Это оборудование является типовым, но не в единственном исполнении. Также см. модификации по 7.2.3.

7.3 Испытательная машина. Испытательная машина должна соответствовать АСТМ Е4 и должна удовлетворять следующим требованиям:

7.3.1 Траверсы испытательной машины. Испытательная машина должна иметь две силовых траверсы с по меньшей мере одной подвижной траверсой вдоль оси испытания.

7.3.2 Зажимы/переходники. К одной траверсе испытательной машины крепят нижнюю часть приспособления для испытания на сдвиг для метода А (см. 7.2.1), или в основание приспособления для метода В (см. 7.2.2), при этом используется переходник или опорная плита при необходимости. К другой траверсе крепят верхнюю часть приспособления для метода А или центральную планку приспособления для метода В. При необходимости одним из вариантов крепления может являться универсальное или полусферическое самоустанавливающееся соединение для устранения незначительных отклонений непараллельности траверс испытательной машины.

7.3.3 Приводной механизм. Приводной механизм испытательной машины должен быть способен передавать подвижной траверсе контролируемую скорость перемещения относительно неподвижной траверсы. Перемещение подвижной траверсы должно быть регламентировано согласно 11.3.

7.3.4 Датчик силы. Датчик силы испытательной машины должен показывать полную силу, прикладываемую к образцу. Датчик не должен иметь запаздывание реагирования во время испытания при установленной скорости испытания и должен показывать значение силы с точностью ±1% от измеряемого значения согласно АСТМ Е4. Измеряемая сила может иметь разный диапазон в зависимости от назначения - небольшой в случае определения модуля упругости или значительный для определения прочности, или и тот и другой, при необходимости.

Примечание 3 - Получение точных данных в широком диапазоне нагрузок в одном и том же испытании (например, при определении двух параметров - модуля упругости и максимальной нагрузки) предполагает высокие требования к датчику силы и его калибровке. Для некоторого оборудования может потребоваться специальная калибровка. Для некоторых комбинаций - материала и датчика силы одновременное точное измерение модуля упругости и максимальной прочности может оказаться невозможным, и измерение модуля и прочности, возможно, придется выполнять отдельными испытаниями с использованием различных датчиков сил для каждого испытания.

7.4 Датчик деформации. Для измерения растяжения к образцу приклеивают тензорезисторы. Количество и расположение тензорезисторов определяется заказчиком. Необходимо как минимум два двухосных тензорезистора, расположенных на соответствующих местах на противоположных сторонах образца в центре рабочей области, как показано на рисунках 1, 3, 6-9. Двухосные датчики деформации должны быть направлены под углами ±45° по отношению к направлению прикладываемой силы.

Примечание 4 - Трехосные розеточные тензодатчики могут быть использованы вместо двухосных тензорезисторов, но их использование не обязательно. При использовании двух датчиков измерения деформации они должны быть направлены под углом ±45° по отношению к направлению прикладываемой силы для каждой тензорезисторной розетки.

7.4.1 Приклеиваемые тензодатчики деформации. Выбор тензодатчика зависит от типа материала. Активная база тензодатчика составляет 3 мм [0,125 дюйма]. Такая длина рекомендуется для большинства материалов, хотя более крупные базы могут быть более подходящими для некоторых тканей. Длина датчика должна быть такой, чтобы его можно было разместить на расстоянии от планок больше, чем четыре толщины образца. Калибровку датчиков проводят в соответствии с АСТМ Е251. В качестве используемых датчиков рекомендуются двухосные тензорезисторы с минимальным диапазоном относительной линейной деформации, равной примерно 3% (при расчетных измерениях деформации при сдвиге 6%). При испытании композитов, армированных ткаными материалами, следует рассмотреть возможность использования датчиков с такой активной длиной, чтобы она, по меньшей мере, являлась соразмерной с повторяющейся ячейкой переплетения. Некоторые основные принципы использования тензодатчика применяют в композитах. Дополнительная общая информация приведена в списке литературы.

7.4.1.1 Подготовка поверхности армированных композитов в соответствии с АСТМ Е1237 может повредить полимерную матрицу и привести к повреждению армирующих волокон, что приведет к разрушению образца. Армирующие волокна не должны быть оголены или повреждены в процессе подготовки поверхности. Необходимо использовать рекомендации разработчика тензодатчиков, относящиеся к подготовке поверхности, рекомендуемым клеям для композитов, до разработки набора стандартных методов по подготовке поверхности для установки тензодатчиков композитных образцов, армированных волокнами.

7.4.1.2 Необходимо выбирать датчики, имеющие более высокое сопротивление, что в конечном счете позволит уменьшить воздействие эффектов нагрева на материалы с низкой проводимостью. Предпочтительны сопротивления 350 Ом или выше. Используют минимально возможное напряжение с заданной точностью (рекомендуется от 1 до 2 В) для уменьшения мощности, потребляемой датчиком. Нагревание образца датчиком напрямую влияет на характеристики материала или на измеряемую деформацию в результате разницы между коэффициентом температурной компенсации и коэффициентом теплового расширения материала образца.

7.4.1.3 Температурная компенсация рекомендуется при испытании в стандартных лабораторных условиях. Температурная компенсация необходима при испытании в условиях нестандартных температур. При необходимости используется образец-спутник с идентичной укладкой и расположением тензодатчика для учета компенсации температурной деформации.

7.4.1.4 Выполняют корректировку тензодатчиков поперечной чувствительности, если погрешность поперечной чувствительности больше 1%. Измерения деформации композитных материалов с помощью тензодатчиков сопряжены с ошибками измерений поперечных деформаций из-за сильной ортотропности композитных материалов. Образцы, армированные однонаправленными волокнами, наиболее подвержены ошибкам определения поперечной деформации.

7.4.1.5 Для обнаружения потери устойчивости необходимо установить двухосные тензодатчики на противоположных сторонах образца. При сгибании образца в результате продольного изгиба деформации на одной стороне образца превышают деформации на противоположной стороне.

7.5 Камера для кондиционирования. При кондиционировании материалов вне лабораторных условий необходима камера для кондиционирования типа тепло/влага, которая должна поддерживать необходимую относительную температуру в пределах ±3°С [±5°F] и необходимую относительную влажность в пределах ±3%. Условия среды в камере следует контролировать автоматически либо вручную регулярными интервалами.

7.6 Испытательная термокамера. Испытательная термокамера, необходимая для проведения испытаний при заданных условиях среды, отличных от лабораторных. Термокамера должна быть способна поддерживать в течение испытания на рабочем участке испытуемого образца температуру с точностью ±3°С [±5°F]. Дополнительная камера может поддерживать другие условия внешней среды, такие как воздействие жидкости или относительной влажности во время испытания (см. 11.4).

Примечание 5 - Если образцы кондиционируют до равновесного состояния и их тип или исполнение не позволяет точно измерить изменение веса путем взвешивания самого образца (как в случае образца с накладками), тогда используют образец-спутник (образец-свидетель) такой же толщины и других размеров (без накладок) для определения достижения равновесного состояния кондиционируемых образцов.

ДВ.6 8 Отбор и испытания образцов

8.1 Отбор образцов. Для получения достоверных данных необходимо испытать, по крайней мере, пять образцов, если удовлетворительные результаты не могут быть получены за счет использования меньшего количества образцов, например в случае "спланированного эксперимента". Определяют достоверные размеры выборки образцов по АСТМ Е122. Метод отбора отражают в протоколе.

8.2 Форма образцов. Образцы представляют собой прямоугольные панели с рядами отверстий для зажимных болтов. Рекомендуемая толщина образцов от 1,3 до 3,2 мм [0,050 до 0,13 дюймов]. Тонкие образцы теряют устойчивость при малых нагрузках, а образцы с большой толщиной могут иметь большой уровень сдвига, превышающий возможности зажима. Образцы с большой толщиной предпочтительнее для определения прочности из-за их высокой стойкости к изгибным нагрузкам. Однако на более толстых образцах невозможно разместить розеточные тензодатчики, отступив четыре толщины образца от края планок, согласно 7.4.1. Обязательные требования к образцам приведены в 8.2.1 и 8.2.2.

8.2.1 Метод А. Рекомендуемый образец должен соответствовать размерам, указанным на рисунке 6 (мм) или рисунке 7 (дюйм-фунт) и АСТМ No.ADJD4255. Отклонения от параллельности сторон образца важно свести к минимуму для снижения вероятности возникновения потери устойчивости. Если внешние размеры образца являются стабильными, то становится возможным использование множества вариаций расположения отверстий и накладок. См. 8.3 и 8.4.

8.2.2 Метод В. Образец должен соответствовать размерам, указанным на рисунке 8 (мм) или рисунке 9 (дюйм-фунт) и АСТМ No.ADJD4255. Отклонения от параллельности сторон образца важно свести к минимуму для снижения вероятности возникновения потери устойчивости.

|

Рисунок 6 - Метод А. Образец, размеры в мм

|

Рисунок 7 - Метод А. Образец, размеры в дюйм-фунт

|

Рисунок 8 - Метод В. Образец, размеры в мм

|

Рисунок 9 - Метод В. Образец, размеры в дюйм-фунт

8.3 Использование накладок. Накладки не требуются. Ключевым фактором в выборе устойчивости образца и методов захвата является правильно приложенная сила и предотвращение преждевременной деформации образца в результате скольжения. Таким образом, необходимость в использовании накладок с установленными конструктивными параметрами определяется конечным результатом: допустимым видом и местом разрушения образца. Если допустимый вид разрушения происходит с достаточной частотой, то нет никаких причин для изменения метода зажима.

8.3.1 Форма накладок. Толщина накладок составляет около 1,5 мм [0,06 дюймов]. Выбор конфигурации накладок, с помощью которых происходит разрушение образца в рабочей области без скольжения, зависит от материала образца, направления армирующих слоев и типа используемых зажимов. Для равномерного нагружения образца важно, чтобы толщина накладок была одинакова, а поверхности параллельны.

8.3.2 Фрикционные накладки. Не во всех случаях обязательно приклеивание накладок к образцу для эффективной передачи нагрузки. Фрикционные накладки представляют собой неприклеенные накладки, которые удерживаются на месте под давлением захвата, для чего часто используют наждачную бумагу или другой легкий абразив между накладкой и образцом. В некоторых случаях используют зубчатые клиновые захваты только с наждачной бумагой между захватом и образцом. Тем не менее, используемый тип абразива должен выдерживать сжимающие нагрузки. Некоторые виды наждачной бумаги неэффективны из-за разрушения их абразива.

8.3.3 Материал накладки. В качестве материала накладок применяют наиболее часто используемые материалы - сталь и армированные непрерывными стекловолокнами Е-типа полимерные композитные материалы (тканые или нетканые), с укладкой ![]() .

.

8.3.4 Клей. Для приклеивания накладок к образцу может быть использован любой клей, удовлетворяющий условиям окружающей среды. Предпочтительно использовать однородную клеевую пленку минимальной толщины, это позволит уменьшить нежелательные напряжения в конструкции.

8.4 Отверстия для болтов. Большее количество отверстий меньшего диаметра может быть использовано в каждой паре планок для улучшения фиксации образца. Допускается количество отверстий вплоть до восьми. Типовой диаметр отверстия увеличен относительно используемых болтов, хотя также используют тугую посадку болтов, в частности, в образцах с накладками.

8.5 Подготовка образцов

8.5.1 Формование панели. Необходим контроль за ориентацией выкладки волокон. Неправильная ориентация волокна снижает измеряемые показатели, а также увеличивает коэффициент вариации. Предлагаемые методы ориентации волокна были приведены ранее. Метод подготовки и формования панели должен быть внесен в протокол испытаний.

8.5.2 Обработка. Прямые края образца могут иметь грубые следы, оставленные инструментами механической обработки. Тем не менее, в случае незначительных расслоений, отверстия должны быть просверлены и расширены.

8.5.3 Маркировка. Необходимо маркировать образцы таким образом, чтобы их можно было отличить их друг от друга, идентифицировать и установить маршрутный процесс их изготовления. Маркировка не должна повреждаться в течение испытания и не должна влиять на результаты испытания.

ДВ.7 10 Кондиционирование

10.1 Рекомендуемым условием кондиционирования является равновесное состояние влажности при заданной относительной влажности в соответствии с АСТМ Д5229/Д5229М. В случае, если заказчик не определяет условия кондиционирования, кондиционирование не требуется, и образцы могут быть использованы без подготовки.

10.2 Данные о процессе кондиционирования образца, включая воздействие внешних факторов и конечный уровень влагосодержания, должны быть внесены в протокол испытаний.

Примечание 6 - Термин "влага", используемый в АСТМ Д5229/Д5229М, включает в себя не только пар от жидкости и ее конденсат, но и саму жидкость в больших количествах, например при погружении.

10.3 Если условия кондиционирования не определены, то в протоколе испытаний образец отмечают как "некондиционированный", а уровень влажности как "неизвестный".

ДВ.8 11 Проведение испытаний

11.1 Параметры, которые необходимо определить перед проведением испытаний.

11.1.1 Метод отбора образцов, тип образца и его размеры, условия кондиционирования образцов-спутников (если требуется).

11.1.2 Определяемые характеристики при сдвиге и требуемые данные для протокола испытаний.

Примечание 7 - Перед испытанием необходимо уточнить свойства испытуемого материала, необходимую точность измерений, и данные, которые необходимо отразить в протоколе испытаний для правильного подбора оборудования и средств измерений. Необходимо оценить диапазоны напряжений и деформаций для корректного выбора датчика, калибровки оборудования и параметров настройки оборудования.

11.1.3 Условия кондиционирования.

11.1.4 При необходимости: метод отбора проб, форма образцов и методы определения плотности и объемного содержания волокон.

11.2 Общие инструкции

11.2.1 Намеренные или случайные отклонения от приведенной методики испытаний заносятся в протокол.

11.2.3 Кондиционирование образцов проводят до или после установки тензодатчиков (по требованию).

Примечание 8 - Установленные перед кондиционированием тензодатчики могут локально препятствовать поглощению влаги под тензодатчиком, или условия кондиционирования могут ухудшить свойства клея, используемого для установки тензодатчика, или эти события могут произойти одновременно. С другой стороны, приклеивание датчиков после кондиционирования может быть невозможно по другим причинам, или процесс установки датчиков приводит к потере равновесного состояния влагонасыщения. Время с момента установки тензодатчиков до испытания образца следует указать в протоколе испытаний.

11.2.4 После окончательной обработки образца и кондиционирования перед проведением испытаний на сдвиг необходимо измерить: длину образца , размеры образца параллельные планкам и толщину

с погрешностью, указанной в 7.1, в трех местах рабочей области. Записывают среднеарифметические значения измерений длины и толщины в миллиметрах [дюймах]. Проверяют соответствие положения отверстий и их размеров указанным допускам.

11.2.5 Тензодатчики устанавливают на образец (см. 7.4), как указано на рисунках 6-9.

11.3 Скорость испытания. Скорость испытания устанавливают таким образом, чтобы обеспечить постоянную скорость деформации в рабочей области. Если испытательная машина не позволяет измерять деформацию, то скорость деформации можно установить, повторно проводя испытания и регулируя скорость приложения силы до достижения постоянной скорости деформации, получая данные с датчиков деформации по времени. Скорость деформации выбирают так, чтобы образец разрушался от 1 до 10 мин. Если невозможно оценить предельную деформацию, проводят первоначальные испытания с использованием стандартных скоростей вплоть до определения предельной деформации материала, пока она не будет установлена, после чего корректируют скорость деформации. Рекомендуемые стандартные скорости следующие:

11.3.1 Испытания с постоянной скоростью деформации. Расчетное значение скорости деформации сдвига составляет 0,01 мин.

11.3.2 Испытания с постоянной скоростью перемещения траверсы. Стандартная скорость перемещения траверсы составляет 2,0 мм/мин [0,05 дюйм/мин].

Примечание 9 - Использование постоянной скорости перемещения траверсы испытательной машины с высоким уровнем податливости оказывает влияние на скорость изменения деформации, которая будет значительно ниже требуемой. Использование эластичных накладок также может привести к снижению скорости деформации образца по сравнению со скоростью траверсы машины. В некоторых случаях фактические скорости деформации от 10 до 50 раз ниже приведенной расчетной скорости траверсы испытательной машины.

11.4 Условия окружающей среды. Образец кондиционируют до достижения равновесного состояния влажности, и поводят испытания при тех же условиях влажности. Однако испытание при повышенной температуре и влажности не осуществимо применительно к возможностям стандартных термокамер испытательных машин. В таких случаях допускается изменять условия проведения испытаний, например при проведении испытаний при повышенной температуре без контроля насыщения влагой, но с определенным ограничением времени разрушения с момента извлечения образца из климатической камеры. Изменения условий окружающей среды при проведении испытаний заносят в протокол.

11.4.1 Образец выдерживают в заданных условиях кондиционирования вплоть до момента испытания, в случае если условия внешней окружающей среды при испытании отличаются от условий кондиционирования.

11.4.2 Если условия окружающей среды во время испытаний отличаются от условий кондиционирования, то во время испытаний может произойти потеря влаги. Эти потери могут быть сведены к минимуму за счет уменьшения времени выдержки в испытательной камере, тем не менее следует убедиться, что температура образца находится в равновесии. Испытательные приспособления могут быть предварительно нагреты, температуру нагрева можно поднимать быстро, а время выдержки при температуре может быть минимизировано до момента начала испытаний. Кондиционированные образцы-спутники используют для измерения потерь влаги при условиях среды в процессе проведения испытаний. Взвешивают образец-спутник перед испытанием и помещают его в испытательную камеру в то же время, что и испытуемый образец. Незамедлительно извлекают образец-спутник в момент начала разрушения образца и проводят повторное взвешивание для определения потери влаги.

11.4.3 Температуру при испытании отслеживают с помощью термопары, размещенной на расстоянии не менее 25 мм от рабочей области образца. Записывают температуру образца и образца-спутника (при его использовании) для температурной компенсации деформации или потерь влажности с погрешностью ±3°С от требуемой при кондиционировании. Фиксирование термопар на испытательном образце (образце-спутнике) является эффективным способом измерения температуры.

11.5 Установка приспособлений

Примечание 10 - Описываемая процедура предназначена для вертикальных разрывных машин для испытаний.

11.5.1 Метод А

11.5.1.1 Проверяют приспособление. Приспособление осматривают на наличие признаков износа планок, отверстий под болты, нагружающих плит, растягивающих головок и соединительных штифтов.

11.5.1.2 Прикрепляют концы захватов приспособления к траверсам испытательной машины.

11.5.2 Метод В:

11.5.2.1 Проверяют приспособление. Приспособление осматривают на наличие признаков износа планок, отверстий под болты и направляющих отверстий в центральной паре планок.

11.5.2.2 Устанавливают основу приспособления на нижнюю траверсу испытательной машины. Устанавливают оборудование, необходимое для нагрузки на центральную пару планок верхней траверсой испытательной машины.

11.6 Установка образца

11.6.1 Метод А

11.6.1.1 Устанавливают образец между парой планок. Выравнивают планки относительно друг друга с помощью штифтов. Вставляют болты диаметром 10 мм [3/8 дюйма] через планки и отверстия образцов и без усилия закручивают высокопрочные гайки. Устанавливают распорку 12,7 мм [1/2 дюйма] между противоположными парами планок. Выравнивают планки с образцом. Проверяют отсутствие смещения болтов и отверстий в направлении приложения нагрузки. Затягивают болты вручную. Затягивают болты с усилием от 7 до 70 Н·м [5 до 50 фунт-фут] (примечание 11). Затем затягивают каждый болт с усилием до 100 Н·м [70 фунт-фут]. Возможно использование приспособления, фиксирующего планки и образец.

Примечание 11 - Правильная затяжка болтов является важным условием; фактические значения крутящего момента могут меняться из-за материала или направляющих планок. Наиболее важным фактором является равномерная затяжка. Чрезмерная затяжка также должна предотвращаться. Рекомендуется использовать фиксирующее приспособление, а болты должны быть затянуты в три этапа: вручную, затем на 1/4 от окончательного усилия затяжки, затем до конечного усилия. В дополнение проводят проверку усилия затяжки каждого болта, чтобы убедиться в равномерном усилии для всех болтов.

11.6.1.2 Устанавливают зажатый образец и планки на разрывную машину и проверяют выравнивание приспособления в вертикальной плоскости, проходящей через ось прикладываемой силы.

11.6.1.3 Прикрепляют устройства для записи деформации к тензодатчикам на образце.

11.6.2 Метод В

11.6.2.1 Устанавливают образец между парой планок основания приспособления. Вставляют болты длиной 10 мм [3/8 дюйма] через передние планки, образец и задние планки. Проверяют отсутствие смещения болтов и отверстий в направлении приложения нагрузки. Затягивают болты с усилием от 7 до 70 Н·м [5 до 50 фунт-фут] (примечание 11). Вставляют заднюю центральную планку через направляющее отверстие приспособления. Помещают переднюю центральную планку с другой стороны образца и стягивают их между собой болтами так же, как и боковые планки основания приспособления.

11.6.2.2 Помещают приспособление с образцом в испытательную машину, совмещая центральную планку с подвижной частью разрывной машины. Равномерное приложение нагрузки может быть обеспечено сферическим переходником между нагружающей головкой и центральной планкой в случае нагрузки на сжатие.

11.6.3 Прикрепляют устройство для получения данных с тензодатчиков.

11.7 Нагрузка

11.7.1 Предварительная нагрузка. Предварительно нагружают образец с приспособлением (силой менее 5% от разрушающей нагрузки) и разгружают, для того чтобы выровнять планки и обнулить тензодатчики.

11.7.2 Нагружают образец с заданной скоростью до момента разрушения, одновременно проводя запись данных.

11.8 Запись данных. Снимают данные "сила-деформация" в непрерывном режиме или через равные промежутки времени; для данного метода испытаний рекомендуемая частота записи (съема) данных составляет 2-3 записи в секунду с минимальным количеством снимаемых данных равным 100 для каждого испытания. При начале разрушения в переходной области или в поверхностных слоях записывают силу, деформацию и тип разрушения в таких точках. При разрушении образца записывают максимальную нагрузку, разрушающую нагрузку, и деформацию (или смещение датчика) в момент или максимально близко к моменту разрушения. Испытание завершают при достижении 5% расчетного значения сдвига.

Примечание 12 - К другой информации относят данные, которые могут быть полезны для интерпретации различных аномалий и особенностей зажима или проскальзывания образца, включая данные "сила-перемещение" активной траверсы машины и "сила-время".

11.8.1 Разница в зависимости "напряжение-деформация" (или "сила-деформация") для противоположных поверхностей образца указывает на изгиб образца. Результаты определения упругих характеристик образца при испытании считаются достоверными, если изгиб образца не превышает 10% согласно формуле 1. Определяют процент изгиба в средней точке интервала деформации, используемого для расчетов модуля упругости (см. 13.4.1). Такие же требования к достоверности результатов предъявляются к предельной прочности и предельной деформации. Это требование применимо ко всем образцам, требующих измерения деформации на обеих поверхностях. Если возможно, используют график "процент изгиба-средняя деформация" для определения типа разрушений.

![]() , (1)

, (1)

где - процент изгиба образца;

- значение деформации датчика 1;

- значение деформации датчика 2 (расположенного с другой стороны образца в том же самом месте, что и датчик 1).

11.8.2 Резкое расхождение показаний деформации на противоположных сторонах образца или быстрое увеличение процента изгиба свидетельствует о потере устойчивости образца. Для расчета сдвиговых характеристик следует исключить все данные по силе выше той, при которой произошла потеря устойчивости или непосредственно момент разрушения от потери устойчивости.

11.9 Записывают характер разрушения

ДВ.9 13 Обработка данных

13.1 Перед расчетом полученных характеристик материала необходимо проанализировать данные деформации для подтверждения того, что в образце произошел "чистый" сдвиг, в случае потери устойчивости - образец не учитывают. Деформации в направлении 0° относительно оси приложения нагрузки, как показано на рисунках 6-9, должны быть небольшими по сравнению с деформациями, получаемыми в направлении ±45°. Если деформации, полученные в направлении 0° больше 10% деформации в направлении ±45°, обработку данных проводят на полученных значениях максимальных сдвиговых деформаций. В протокол включают данные значений деформации и соответствующие им основные направления, в которых эти данные получены. Способ пересчета деформаций приведен во многих литературных источниках.

13.2 Напряжение при сдвиге/Предел прочности при сдвиге

13.2.1 Метод А - За предел прочности при сдвиге в плоскости принимают максимальное напряжение при сдвиге в момент разрушения или напряжение при сдвиге при расчетном значении смещения деформации, равном 5%. Рассчитывают значение по формуле (2) и заносят в протокол испытаний с точностью до трех значащих цифр. Для расчета модуля сдвига напряжение сдвига вычисляют по формуле (3).

![]() , (2)

, (2)

![]() , (3)

, (3)

где - предел прочности при сдвиге, МПа;

- сила, действующая на образец, предшествующая разрушению образца, или сила при расчетном значении 5% от смещения деформации, или сила перед началом потери устойчивости (см. 11.8.1);

- напряжение сдвига в

-й точке, МПа;

- усилие в

-й точке, Н;

- площадь поперечного сечения образца, рассчитанная как произведение среднеарифметических значений длины

и толщины

, мм

.

13.2.2 Метод В - За предел прочности при сдвиге в плоскости армирования принимают значение напряжения, предшествующее разрушению или значение напряжение для 5% от смещения деформации. Для расчета используют формулу (4) и заносят в протокол испытаний с точностью до трех значащих цифр. Для расчета модуля сдвига напряжение сдвига вычисляют по формуле (5).

![]() , (2)

, (2)

![]() , (3)

, (3)

где - предельная прочность при сдвиге, МПа;

- сила, действующая на образец, предшествующая разрушению образца, или сила при расчетном значении 5% от смещения деформации, или сила перед началом потери устойчивости (см. 11.8.1);

- напряжение сдвига в

-й точке, МПа;

- усилие в

-й точке, Н;

- площадь поперечного сечения образца, рассчитанная как произведение среднеарифметических значений длины

и толщины

, мм

.

13.3 Сдвиговая деформация/Сдвиговая деформация при разрушении. Для расчета модуля сдвига или предельной деформации при сдвиге расчетную деформацию при сдвиге для каждой точки путем пересчета полученных значений деформации в соответствующих точках для направлений +45° и -45° вычисляют по формуле (6). Заносят результаты в протокол испытаний с точностью до трех значащих цифр.

![]() , (6)

, (6)

где - рассчитанное значение деформации при сдвиге для

-ой точки,

,

- деформация в направлении +45° для

-ой точки

,

- деформация в направлении -45° для

-ой точки,

.

13.4 Модуль сдвига

13.4.1 Модуль сдвига. Модуль сдвига вычисляют по формуле (7), для значений свыше (4000±200) , нижняя точка диапазона построения касательной должна лежать в диапазоне от 1500 до 2500

включительно. Записывают полученное значение модуля сдвига с точностью до трех значащих цифр. Также заносят в протокол испытаний диапазон деформации, используемый при расчете модуля.

13.4.1.1 Допускается использовать другие диапазоны деформаций для расчета модуля для материалов, которые разрушаются в переходной области (значительное изменение в наклоне кривой напряжение-деформация) при деформации меньше 6000 . В таких случаях верхнюю границу диапазона деформации для партии образцов определяют после испытания, как 90% среднего значения верхнего предела линейного участка, округленного до ближайших 500

. Наличие любой переходной области должно быть отражено в протоколе с указанием соответствующих диапазонов деформации.

![]() , (7)

, (7)

где ![]() - касательная к модулю упругости, ГПа,

- касательная к модулю упругости, ГПа,

- разница между двумя расчетными значениями напряжения сдвига, МПа,

- разница между двумя расчетными значениями деформации сдвига (как правило 0,004).

13.4.2 Модуль сдвига. Другие способы определения модуля сдвига могут быть использованы и занесены в протокол на усмотрение оператора. При этом необходимо указать метод определения, расчетный диапазон деформаций и результат определения модуля с точностью до трех значащих цифр. АСТМ Е111 описывает дополнительные рекомендации по определению модуля упругости.

Примечание 13 - В качестве примера другого метода определения другого модуля упругости используют вторую касательную модуля упругости для материалов, у которых кривая "напряжение-деформация" имеет билинейный характер.

13.5 Смещение прочности при сдвиге. При необходимости рассчитывают условную прочность при сдвиге по кривой "напряжение сдвига - деформация сдвига". Смещают касательную модуля сдвига вдоль оси деформации при неизменных значениях напряжения и продляют эту линию до пересечения с кривой "напряжение-деформация". Определяют напряжение сдвига, которое соответствует точке пересечения, и записывают этот результат в протокол испытаний с точностью до трех значащих цифр, условную прочность при сдвиге и соответствующее значение смещения деформации. Пример определения условной прочности при сдвиге где (0,2% смещения) = 28 МПа, приведен на рисунке 10.

Примечание 14 - В случае отсутствия обоснованного использования другого значения, рекомендуемое значение смещения деформации составляет 0,2%.

13.6 Статистика. Для каждой серии испытанных образцов вычисляют среднеарифметическое значение, стандартное отклонение и коэффициент вариации, %, для каждого определенного свойства:

![]() , (8)

, (8)

, (9)

, (9)

![]() , (10)

, (10)

где - среднеарифметическое значение;

- стандартное отклонение;

- коэффициент вариации, %;

- количество образцов;

- измеренное или определенное значение.

ДВ.10 14 Протокол испытаний

14.1 Все испытания должны быть отражены в протоколе испытаний согласно требованиям АСТМ Е1434 и АСТМ Е1309. Следующая информация относится к использованию этих руководств для представления данных по настоящему стандарту. В протоколе испытаний указывают следующую информацию или ссылки на другие документы, содержащие эту информацию. (За данные, выходящие за пределы параметров контроля, представленных испытательной лабораторией, такие как параметры изготовления панелей, несет ответственность заказчик).

14.1.1 Версия издания или даты выпуска настоящего стандарта.

14.1.2 Дата(ы) и место проведения испытания.

14.1.3 ФИО оператора, проводившего испытания.

14.1.4 Любые отклонения от этого метода испытаний, аномалии, замеченные в процессе испытаний, или проблемы, возникшие с оборудованием в процессе испытаний.

14.1.5 Данные об испытуемом материале, включая: спецификацию на материал, тип материала, назначение материала, производителя, серийный номер партии, поставщика (если это не производитель), дату сертификации, срок действия сертификации, диаметр филаментов, количество филаментов в жгуте или основе, параметры скручивания, размер, тип плетения, поверхностную площадь волокна, тип матрицы, содержание связующего в препреге, содержание летучих веществ в препреге.

14.1.6 Описание технологических операций, используемых при изготовлении ламината, включая: дату начала изготовления, дату окончания изготовления, технологию изготовления, цикл отверждения, метод отверждения, описание используемого оборудования.

14.1.7 Ориентация слоев и последовательность укладки.

14.1.8 При необходимости, указывают плотность, объемное содержание армирующего наполнителя, методы определения пустот, метод отбора проб и геометрию образцов, параметры испытаний и дату испытаний.

14.1.9 Средняя толщина слоя материала.

14.1.10 Результаты любого неразрушающего контроля.

14.1.11 Метод изготовления образцов, включая способ маркировки образцов, геометрические размеры образцов, метод отбора образцов, метод вырезки образцов, размеры накладок, материал накладок, клей, используемый для приклеивания накладок.

14.1.12 Даты поверки всех средств измерений и оборудования.

14.1.13 Тип испытательной машины, дата калибровки, частота сбора данных и тип оборудования.

14.1.14 Размеры для каждого образца.

14.1.15 Параметры кондиционирования и его результаты, использование образцов-спутников и их размеры, процедуры отличные от приведенных в данном стандарте.

14.1.16 Относительная влажность и температура испытаний в лаборатории.

14.1.17 Условия окружающей среды в испытательной камере (если используется) и время выдержки в данной среде.

14.1.18 Количество испытуемых образцов.

14.1.19 Скорость испытаний.

14.1.20 Размещение датчика на образце, тип датчика, дата поверки каждого используемого датчика.

14.1.21 Тип тензорезисторов, сопротивление, размер, база, метод температурной компенсации, трансверсальная чувствительность, сопротивление выводов, любые корректирующие факторы, качество тензорезисторов и место их расположения.

14.1.22 Графики "сила-перемещения" и "напряжение-деформация" для каждого образца.

14.1.23 Табличные данные "напряжения-деформации" для каждого образца.

14.1.24 Значения прочности для каждого образца, среднеарифметическое значение, стандартное отклонение, коэффициент вариации, %, для всей партии образцов. Отметки, если сила разрушения была меньше максимальной силы, предшествующей разрушению.

14.1.25 Значения деформации для каждого образца, среднеарифметическое значение, стандартное отклонение, коэффициент вариации, %, для всей партии образцов.

14.1.26 Диапазон деформации, по которому строилась касательная модуля упругости.

14.1.27 Если имел место другой метод определения модуля упругости, используемый в дополнение к методу определения по касательной, описывают этот метод, результирующий коэффициент корреляции (если возможно) и диапазон деформации, используемый для этого метода.

14.1.28 Значения модуля сдвига (по касательной) для каждого образца, среднеарифметическое значение, стандартное отклонение, коэффициент вариации, %, для всей партии образцов.

14.1.29 Значение условной прочности при сдвиге для каждого образца с указанием значения сдвига по деформации, среднеарифметическое значение, стандартное отклонение, коэффициент вариации, %, для всей партии образцов.

14.1.30 Максимальное значение напряжения при сдвиге для каждого образца, среднеарифметическое значение, стандартное отклонение, коэффициент вариации, %, для всей партии образцов. Пометки для каждого теста, в случае, если разрушающая сила была меньше максимальной силы, предшествующей разрушению.

14.1.31 Максимальное значение расчетной деформации сдвига для каждого образца, среднеарифметическое значение, стандартное отклонение, коэффициент вариации, %, для всей партии образцов. Пометки для каждого испытания, если оно было усечено до 5% расчетного значения деформации сдвига.

14.1.32 При определении переходной деформации метод линейного приближения и диапазон деформаций, в которых линейное приближение или касательные должны быть определены.

14.1.33 Значения переходной деформации для каждого образца (если возможно), среднеарифметическое значение, стандартное отклонение, коэффициент вариации, %, для всей партии образцов.

14.1.34 Вид и место разрушения для каждого образца.

Приложение ДГ

(справочное)

Оригинальный текст невключенных структурных элементов

ДГ.1 1 Область применения

1.3 На воспроизводимость данного метода испытаний влияют градиент сдвиговых напряжений в рабочем участке образца и концентрация напряжений в области зажимов. АСТМ Д5379/Д5379М и АСТМ Д7078/Д7078М обеспечивают наиболее точные результаты сдвиговых характеристик по сравнению с представленным в настоящем стандарте методом и позволяют получить относительно чистое и стабильное напряжение сдвига на рабочем участке благодаря конфигурации образца.

1.4 Техническое содержание этого стандарта не изменялось с 2001 года без существенных возражений заинтересованных сторон. Ввиду ограниченной технической поддержки для защиты и сохранения настоящего стандарта изменения ограничены до пунктов, требующих сохранить соответствие с другими стандартами комитета АСТМ Д30, включая редакторские правки и внесения обновлений, касающихся микрометров и толщиномеров, тензометров, скорости испытаний, предварительного выдерживания образцов при заданных условиях и при испытаниях на воздействие внешних факторов. Последующая обработка стандарта зависит от конкретных запросов и осуществляется только при технической поддержке.

1.5 Значения, выраженные либо в единицах системы СИ или дюйм-фунт, рассматривают по отдельности. Значения, указанные в каждой системе, не являются точными эквивалентами, поэтому каждую систему следует использовать независимо от другой. Сочетание значений из двух систем приводит к несоответствию с настоящим стандартом.

1.5.1 В тексте единицы дюйм-фунт показаны в скобках.

1.6 В настоящем стандарте не предусмотрено рассмотрение всех вопросов безопасности, связанных с использованием данного метода испытаний. Пользователь настоящего стандарта несет ответственность за соблюдение правил безопасности и охраны здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДГ.2 3.3 Обозначения

- площадь поперечного сечения образца;

- процент изгиба образца;

- статистический коэффициент вариации для образцов с заданным доверительным интервалом, %;

- условное напряжение сдвига, значение напряжения сдвига, полученное на графике напряжение-деформация по линии, проходящей через смещенное значение деформации при нулевом напряжении и параллельной касательной модуля упругости;

- предельное сдвиговое напряжение;

- модуль упругости при сдвиге;

- толщина образца;

- длина образца, размер параллельный планкам в рабочей области;

- количество образцов;

- нагрузка на образец в

-ой точке данных;

- нагрузка, предшествующая предельной силе разрушения образца (1), сила при 5% от смещения расчетного значения напряжения сдвига (2) или сила при потере устойчивости (3) (см. 11.8.1);

- стандартное отклонение;

- расчетный или полученный параметр для каждого отдельного образца из простой выборки;

- среднеарифметическое значение;

- расчетная сдвиговая деформация;

- полученное значение деформации с тензодатчика;

- 10

м/м (10

дюйм/дюйм);

- сдвиговое напряжение для

-й точки данных.

ДГ.3 6 Влияющие факторы