ГОСТ 32662-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕТАЛИ ОБОРУДОВАНИЯ ДЛЯ ВЕНТИЛЯЦИИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ

Технические условия

Polymer composite components of the ventilating equipment. Specifications

МКС 83.120

Дата введения 2015-09-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с Обществом с ограниченной ответственностью "Специальное конструкторское бюро "Мысль"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 063 "Стеклопластики, стекловолокна и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 мая 2014 г. N 67-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2014 г. N 517-ст межгосударственный стандарт ГОСТ 32662-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на детали оборудования для вентиляции из полимерных композитов (далее - детали вентиляторов), предназначенные для систем кондиционирования воздуха, вентиляции, а также для применения в горнодобывающей, химической, металлургической, нефтеперерабатывающей, газоперерабатывающей и других отраслях промышленности и перемещения химически активных, абразивных, высокотемпературных, биологически активных сред.

Настоящий стандарт также распространяется на детали вентиляторов, футерованные полимерными композитными материалами.

Настоящий стандарт устанавливает требования к деталям из полимерных композитов, используемых для изготовления вентиляторов, повышающих абсолютное полное давление потока не более чем в 1,3 раза и создающих полное давление до 12000 Па при плотности перемещаемой среды 1,2 кг/м, при этом температура перемещаемого воздуха - от 228 до 473 К, а относительная влажность - 98%. Климатическое исполнение вентиляторов - У и Т, категория размещения - по ГОСТ 15150.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ИСО 8995-2002 Принципы зрительной эргономики. Освещение рабочих систем внутри помещений

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.026-2001* Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 12.4.026-2001. - .

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.068-79 Система стандартов безопасности труда. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 25.602-80 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на сжатие при нормальной, повышенной и пониженной температурах

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 5976-90 Вентиляторы радиальные общего назначения. Общие технические условия

ГОСТ 9550-81 Пластмассы. Метод определения модуля упругости при растяжении, сжатии и изгибе

ГОСТ 10198-91 Ящики деревянные для грузов массой свыше 200 до 20000 кг. Общие технические условия

ГОСТ 10616-90 Вентиляторы радиальные и осевые. Размеры и параметры

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11442-90 Вентиляторы осевые общего назначения. Общие технические условия

ГОСТ 12020-72 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ней местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 17035-86 Пластмассы. Методы определения толщины пленок и листов

ГОСТ 22270-76 Оборудование для кондиционирования воздуха, вентиляции и отопления. Термины и определения

ГОСТ 22372-77 Материалы диэлектрические. Методы определения диэлектрической проницаемости и тангенса угла диэлектрических потерь в диапазоне частот от 100 до 5х10 в ст.6 Гц

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 30244-94 Материалы строительные. Методы испытания на горючесть

ГОСТ 30480-97 Обеспечение износостойкости изделий. Методы испытаний на износостойкость. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения по ГОСТ 22270, а также следующие термины с соответствующими определениями:

3.1 композит: Твердый продукт, состоящий из двух или более отличных друг от друга по форме и/или фазовому состоянию, и/или химическому составу, и/или свойствам материалов, скрепленных, как правило, физической связью, и имеющих границу раздела между связующим (матрицей), армирующими материалами и наполнителями.

3.2 полимерный композит: Композит, матрица которого образована из термореактивных полимеров или эластомеров.

3.3 армирующий материал: Угле-, базальто-, органо-, стекломатериалы, соединенные с термореактивной смолой до начала процесса отверждения для улучшения физико-механических характеристик полимерного композита.

3.4 наполнитель: Относительно инертный дисперсный (нано) материал, введенный в матрицу до начала процесса отверждения, для изменения или придания требуемых свойств композиту.

3.5 ламинирование: Послойное нанесение связующего и армирующего материала на твердую поверхность.

3.6 прессование: Изготовление композита в закрытых формах методами силового воздействия пуансона на заготовку, помещенную в матрицу.

Примечание - В настоящем стандарте под прессованием понимают SMC-прессование и ВМС-прессование.

3.7 детали вентиляторов из полимерных композитных материалов для обычных сред: Детали, применяемые для изготовления вентиляторов, используемых для перемещения неагрессивного или слабоагрессивного (рН от 4 до 7) газа или воздуха с температурой - не более 150°С и запыленностью - не более 100 мг/м.

3.8 детали вентиляторов специального назначения из полимерных композитных материалов: Детали, применяемые для изготовления вентиляторов, проточная часть которых покрыта специальным защитным покрытием, адаптированным для подачи газов или воздуха со специфическими свойствами.

3.9 детали вентиляторов химостойкие из полимерных композитных материалов: Детали, применяемые для изготовления вентиляторов, используемых для перемещения химически активных газов или агрессивных воздушных смесей с температурой - не более 150°С и запыленностью - не более 100 мг/м.

3.10 детали вентиляторов абразивостойкие из полимерных композитных материалов: Детали, применяемые для изготовления вентиляторов, используемых для перемещения газа с температурой - не более 150°С, с запыленностью - более 100 мг/м или для пневматического транспортирования сыпучих и волокнистых материалов.

4 Классификация, основные параметры и размеры

4.1 Классификация

4.1.1 Настоящий стандарт устанавливает классификацию деталей вентиляторов в зависимости от стойкости к действию перемещаемой среды (состава перемещаемой среды и условий эксплуатации):

- КM - обычного исполнения для подачи атмосферного воздуха или нейтральных газов;

- КМХ - химостойкие;

- КМТ - термостойкие;

- КМА - абразивостойкие;

- КМХТ, КМХА, КМТА, КМХТА - комбинированного исполнения;

- КМС - специального исполнения (огнестойкие, биостойкие, с антиадгезионным покрытием проточной части и т.п.).

4.2 Основные параметры и размеры

4.2.1 Номинальные диаметры рабочих колес по внешним кромкам лопаток - по ГОСТ 10616.

4.2.2 Основные параметры и размеры деталей из полимерных композитов осевых вентиляторов общего назначения - по ГОСТ 11442.

4.2.3 Основные параметры и размеры деталей из полимерных композитов радиальных вентиляторов общего назначения - по ГОСТ 5976.

4.2.4 Основные габаритные и присоединительные размеры деталей осевых и радиальных вентиляторов должны соответствовать нормативным документам или технической документации на них, утвержденной в установленном порядке.

4.2.5 Основные габаритные и присоединительные размеры, а также типовые аэродинамические характеристики деталей из полимерных композитов других типов и видов вентиляторов, должны соответствовать нормативным документам или технической документации на них, утвержденной в установленном порядке.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Детали вентиляторов должны соответствовать требованиям настоящего стандарта и должны изготавливаться по технологической документации, утвержденной в установленном порядке.

5.1.2 Основные показатели и характеристики - согласно ГОСТ 11442 для деталей из полимерных композитов осевых вентиляторов и ГОСТ 5976 для деталей из полимерных композитов радиальных вентиляторов

5.1.3 Рекомендуемые варианты изготовления деталей вентиляторов приведены в приложении А.

5.1.4 Входные элементы и рабочее колесо вентиляторов подлежат окраске в сигнальный цвет - по ГОСТ 12.4.026. Окраска осуществляется либо лакокрасочными материалами, совместимыми с полимерными композитными материалами, из которых изготовлены детали вентиляторов, либо путем введения в матрицу полимерного композита специальных окрасочных пигментов, либо окраской гелькоутами при изготовлении элементов вентилятора.

5.2 Требования к материалам и комплектующим изделиям

5.2.1 Материалы, применяемые для изготовления элементов насосов, должны соответствовать: требованиям действующих нормативных документов, иметь сопроводительную документацию, подтверждающую их соответствие требованиям данных нормативных документов, включая протоколы испытаний и должны быть подвергнутыми входному контролю.

5.2.2 Материалы, применяемые для изготовления элементов насосов, должны поставляться в комплекте с рекомендациями по применению и технической информацией, содержащей основные характеристики материала, методы анализа и условия хранения.

5.2.3 Материалы, применяемые для изготовления элементов насосов, следует проверять по следующим показателям:

а) термореактивная смола холодного отверждения:

1) внешний вид;

2) вязкость;

3) время желатинизации - при температуре от 18°С до 22°С;

б) стекломат (холст, вуаль) из рубленых стеклянных нитей, скрепленных полимерными связками:

1) массовая доля влаги;

2) равномерность структуры, отсутствие посторонних включений;

в) стеклоткань, углеткань, базальтоткань, органоткань:

1) разрывная нагрузка;

2) массовая доля влаги;

г) препреги и премиксы:

1) срок изготовления и годности материала, состав и масса;

2) равномерность структуры (без посторонних включений) и вязкость;

3) наличие заводской упаковки, отсутствие подтеков связующего и отсутствие влаги (конденсата);

4) пробная формовка образца на рекомендованных режимах с оценкой его качества;

д) катализатор:

1) внешний вид;

2) содержание активного кислорода;

е) ускоритель:

1) внешний вид;

2) срок годности.

5.2.4 Материалы, применяемые для изготовления элементов насосов, следует хранить в соответствии с требованиями сопроводительной документации и правил пожарной безопасности.

5.2.5 При нарушении условий хранения материалы, применяемые для изготовления элементов насосов, следует проверить по всем показателям, предусмотренным сопроводительной документацией.

5.2.6 Вспомогательные материалы, применяемые для изготовления элементов насосов, дополнительной проверке на соответствие требованиям нормативных документов не подлежат.

5.2.7 Допустимые значения контролируемых показателей и методы контроля полимерного композитного материала деталей вентиляторов приведены в таблице 1.

Таблица 1

Наименование показателя | Значение показателя | Метод контроля |

Разрушающее напряжение при растяжении, ГПа, не менее | 1,75 | По 8.3 |

Разрушающее напряжение при сжатии, ГПа, не менее | 0,65 | По 8.4 |

Модуль упругости при изгибе, ГПа, не менее | 57 | По 8.5 |

Ударная вязкость, кг·см/см | 115 | По 8.6 |

Плотность, кг/м | От 1600 до 2100 | По 8.7 |

Предельное водопоглощение, %, не более | 1 | По 8.8 |

Масса, % от номинального значения, не более | ±10 | По 8.9 |

Линейные размеры | Согласно конструкторской документации | По 8.10 |

Толщина, % от номинального значения, не более | ±5 | По 8.11 |

Износостойкость | Согласно конструкторской документации | По 8.12 |

Диэлектрическая проницаемость | 4,5 | По 8.13 |

5.2.7.1 На поверхности полимерного композитного материала деталей вентиляторов не допускаются: недопрессовка, расслоение, трещины, сколы.

5.2.7.2 Рабочие поверхности полимерного композитного материала деталей вентиляторов не должны иметь мест выхода на поверхность непропитанного связующим армирующего материала, а также мест отсутствия армирующего материала.

5.2.7.3 Не допускаются внутренние дефекты полимерного композитного материала деталей вентиляторов: расслоения, пузыри, рыхлая структура.

Примечание - При обнаружении вышеперечисленных дефектов допускается их устранение предприятием-изготовителем согласно внутренней технологической инструкции.

5.3 Комплектность

В комплект поставки входит:

- деталь вентилятора;

- эксплуатационная документация (ГОСТ 2.601).

5.4 Маркировка

5.4.1 Каждая деталь вентилятора должна иметь четкую, легко читаемую маркировку. Маркировку осуществляют нанесением краски непосредственно на поверхность детали вентилятора.

5.4.2 Расположение маркировки должно обеспечивать однозначную визуальную идентификацию продукции без нарушения ее упаковки.

5.4.3 Маркировку следует сохранять в течение всего срока годности при хранении, транспортировании и погрузочно-разгрузочных работах, причем маркировка должна оставаться легко читаемой.

5.4.4 Маркировка должна содержать следующие данные:

- наименование предприятия-изготовителя и/или товарный знак;

- тип - в соответствии с 4.1.1;

- год выпуска;

- заводской номер.

5.4.5 На корпусе вентилятора должно быть указано стрелкой направление вращения рабочего колеса. На рабочее колесо стрелка наносится в тех случаях, когда оно транспортируется отдельно или вентилятор транспортируется в разобранном виде.

5.4.6 Транспортную маркировку наносят в соответствии с требованиями ГОСТ 14192.

5.5 Упаковка

5.5.1 Детали вентиляторов транспортируют в упаковке или без упаковки, в зависимости от способа транспортирования и района поставки.

5.5.2 При транспортировании детали вентиляторов должны упаковываться в ящики, изготовленные в соответствии с ГОСТ 2991 или ГОСТ 10198.

5.5.3 Для районов Крайнего Севера и труднодоступных районов упаковка должна быть выполнена в соответствии с ГОСТ 15846.

5.5.4 Укрупненные узлы вентиляторов, не требующие защиты от механических повреждений и атмосферных воздействий, транспортируют без упаковки.

5.5.5 Укрупненные узлы вентиляторов, требующие защиты от атмосферных воздействий, упаковывают по ГОСТ 15846.

5.5.6 Сопроводительная документация должна быть помещена во влагонепроницаемую упаковку.

6 Требования безопасности и охрана окружающей среды

6.1 Требования безопасности

6.1.1 Детали вентиляторов не токсичны, не взрывоопасны и не оказывают вредного воздействия на окружающую среду. При изготовлении деталей вентиляторов из полимерных композитных материалов не возникает токсичных отходов, требующих утилизации.

6.1.2 Характеристика пожарной опасности полимерного композита, из которого изготовлены вентиляторы, должна быть не менее Г2 по ГОСТ 30244.

6.1.3 Общие требования безопасности к производственному процессу - по ГОСТ 12.3.002, к производственному оборудованию - по ГОСТ 12.2.003.

6.1.4 В соответствии с правилами защиты от статического электричества производственное оборудование должно быть заземлено. Электрооборудование и освещение должно быть выполнено во взрывобезопасном исполнении по ГОСТ 12.1.018.

6.1.5 Электродвигатель вентилятора должен быть заземлен в соответствии с требованиями ГОСТ 12.2.007.0.

Значение сопротивления между заземляющим болтом и каждой доступной прикосновению металлической токоведущей частью вентилятора, которая может оказаться под напряжением, не должно превышать 0,1 Ом - по ГОСТ 12.2.007.0.

6.1.6 Параметры микроклимата в производственных помещениях должны соответствовать допустимым нормам, указанным в ГОСТ 12.1.005.

6.1.7 Производственные помещения должны быть оборудованы системой вентиляции - по ГОСТ 12.4.021.

6.1.8 Освещенность рабочей зоны должна соответствовать требованиям ГОСТ ИСО 8995.

6.1.9 Содержание вредных веществ в воздухе рабочей зоны не должно превышать установленных предельно-допустимых концентраций (далее - ПДК), указанных в ГОСТ 12.1.005.

6.1.10 Механическая обработка деталей вентиляторов, изготовленных из полимерных композитных материалов, должна производиться в помещении с приточно-вытяжной вентиляцией, отвечающей требованиям ГОСТ 12.4.021 и обеспечивающей содержание вредных веществ не выше ПДК - по ГОСТ 12.1.005.

6.1.11 Рабочие места должны быть оборудованы отсасывающими устройствами вытяжной вентиляции. Воздух, удаленный с места механической обработки изделий, должен подвергаться очистке.

6.1.12 Для защиты органов дыхания необходимо использовать респираторы - по ГОСТ 12.4.028. Для защиты кожных покровов необходимо применять защитные дерматологические средства - по ГОСТ 12.4.068.

6.1.13 Работающие в цехах должны обеспечиваться спецодеждой в соответствии с типовыми отраслевыми нормами.

6.1.14 Персонал, занятый в производстве вентиляторов, должен проходить:

- медицинский осмотр при приеме на работу;

- периодический медицинский осмотр;

- инструктажи обучение - по ГОСТ 12.3.009.

6.1.15 При возникновении пожара используют следующие средства тушения:

- пену;

- распыленную воду;

- песок;

- кошму;

- углекислотные или пенные огнетушители.

При тушении пожара в качестве средства индивидуальной защиты органов дыхания следует использовать противогазы марки БКФ с аэрозольным фильтром - по ГОСТ 12.4.121.

6.1.16 При погрузочно-разгрузочных работах должны соблюдаться правила безопасности - по ГОСТ 12.3.009.

6.1.17 Производственный контроль за условиями и безопасностью работ на предприятии должен осуществляться по программе (плану) производственного контроля.

6.2 Охрана окружающей среды

6.2.1 Общие требования к охране окружающей среды должны соответствовать требованиям ГОСТ 17.2.3.02.

6.2.2 Содержание загрязняющих веществ в атмосферном воздухе (ориентировочные безопасные уровни воздействия) не должно превышать:

- для пыли стеклокомпозита - 0,06 мг/м;

- для стирола - 0,04 мг/м.

6.2.3 Для охраны атмосферного воздуха пыль должна улавливаться пылеулавливающими установками.

6.2.4 Образующиеся при производстве вентиляторов отходы полимерного композита должны размещаться на площадке временного хранения отходов производства.

6.2.5 Отходы, образующиеся при производстве вентиляторов из полимерных композитных материалов, а также детали вентиляторов, признанные непригодными для применения (брак), вывозят на полигон твердых отходов и подвергают утилизации.

6.2.6 Сточные воды в процессе данного производства не образуются.

6.2.7 Контроль за соблюдением нормативов ПДК в атмосфере, должен быть организован в соответствии с ГОСТ 17.2.3.02.

7 Правила приемки

7.1 Правила приемки материалов

7.1.1 Для проверки соответствия материалов, применяемых для изготовления вентиляторов, требованиям настоящего стандарта проводят приемочный контроль, включающий в себя:

- проверку наименований и количества материалов технологической спецификации;

- проверку отсутствия повреждений материалов, возникших во время транспортировки и погрузочно-разгрузочных операций;

- проверку по основным показателям на соответствие требованиям нормативным документам или технической документации.

7.1.2 Методики контроля материалов приводятся в сопроводительной документации на эти материалы.

7.2 Правила приемки полимерного композитного материала вентиляторов

7.2.1 Для проверки соответствия композитного материала деталей вентиляторов требованиям настоящего стандарта проводятся приемо-сдаточные, периодические и квалификационные испытания по показателям и в объеме, указанном в таблице 2.

7.2.2 Приемо-сдаточные испытания проводят с целью определения соответствия полимерных композитных материалов деталей вентиляторов требованиям настоящего стандарта для определения возможности приемки полимерных композитных материалов деталей вентиляторов.

Приемо-сдаточные испытания проводят на каждой партии полимерного композитного материала деталей вентиляторов по контролируемым показателям таблицы 2.

7.2.3 Периодические испытания проводят для периодического подтверждения качества полимерных композитных материалов деталей вентиляторов и стабильности технологического процесса, с целью подтверждения возможности продолжения изготовления полимерных композитных материалов деталей вентиляторов по действующей технологической документации и продолжения их приемки.

Периодические испытания проводятся в размере квалификационных испытаний - не реже 1 раза в год на полимерных композитных материалах деталей вентиляторов, прошедших приемо-сдаточные испытания.

7.2.4 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, должен быть проведен повторный контроль полимерного композитного материала деталей вентиляторов по этим показателям на удвоенном количестве образцов, взятых из той же партии.

В случае повторного получения неудовлетворительного результата партию бракуют, производство полимерного композитного материала деталей вентиляторов приостанавливают, проводят анализ причин, приведших к неудовлетворительным результатам, и намечают план мероприятий по их устранению. После выполнения мероприятий по устранению дефектов изготавливают опытную партию полимерного композитного материала деталей вентиляторов, на которой проводят в полном объеме испытания по тем показателям, по которым получен отрицательный результат. В случае получения удовлетворительных результатов испытаний опытной партии производство полимерного композитного материала вентиляторов возобновляют. При получении неудовлетворительных результатов поиск причин брака продолжают до получения результатов испытаний, удовлетворяющих требованиям настоящего стандарта.

Таблица 2

Контролируемый показатель | Вид контроля | Объем выборки из партии, не менее | ||

приемо-сдаточные испытания | периодические испытания | квалификационные испытания | ||

Разрушающее напряжение при растяжении | + | - | + | не менее 3 |

Разрушающее напряжение при сжатии | не менее 5 | |||

Модуль упругости при изгибе | + | - | + | не менее 3 |

Ударная вязкость | + | - | + | не менее 10 |

Плотность | + | - | + | не менее 3 |

Предельное водопоглощение | + | - | + | не менее 5 |

Масса | - | + | + | не менее 5 |

Линейные размеры | - | + | + | не менее 5 |

Толщина | - | + | + | не менее 2 |

Износостойкость | + | - | - | не менее 5 |

Диэлектрическая проницаемость | - | + | + | не менее 3 |

Дефекты | - | + | + | не менее 5 |

7.2.5 Квалификационные испытания проводятся по контролируемым показателям при освоении производства композитных материалов вентиляторов, а также в следующих случаях:

- при изменении технологического процесса изготовления;

- при изменении марок используемых сырьевых материалов;

- при изменении поставщика и/или изготовителя используемых сырьевых материалов.

7.3 Правила приемки вентиляторов

7.3.1. Для проверки соответствия вентиляторов требованиям настоящего стандарта проводят приемочный контроль и периодические испытания по ГОСТ 11442 - для осевых вентиляторов, по ГОСТ 5976 - для радиальных вентиляторов.

Примечание - Испытания акустической характеристики и лакокрасочного покрытия вентиляторов не проводят.

8 Методы контроля

8.1 Контроль качества при изготовлении деталей вентиляторов должен включать:

- входной контроль качества материалов;

- контроль условий проведения работ и соблюдения правил техники безопасности, пожарной безопасности;

- контроль работы машин, механизмов и инструмента;

- операционный контроль процесса изготовления;

- приемочный контроль готового изделия.

8.1.1 Входной контроль качества материалов (см. 7.1.1)

8.1.2 Контроль условий проведения работ и соблюдения правил техники безопасности, пожарной безопасности (см. раздел 6)

8.1.3 Контроль работы машин, механизмов и инструмента выполняется в соответствии с инструкцией по эксплуатации.

8.1.4 Операционный контроль

8.1.4.1 Операционный контроль следует проводить на всех стадиях процесса изготовления вентиляторов. При этом необходимо проверять:

- состояние формообразующих поверхностей матриц, предназначенных для нанесения на них композитных материалов;

- правильность раскроя стеклоармирующих материалов;

- правильность расхода и периодов введения в смолу системы отверждения, предписанную в нормативном документе или технической документации;

- однородность массы связующего, отсутствие сгустков;

- качество пропитки связующим стеклоармирующих материалов;

- правильность выполнения заданной структуры армирования (очередность укладки слоев в зависимости от марки армирующего материала, соблюдение размеров перекроя, количество слоев и пр.);

- равномерность уплотнения уложенных слоев армирующего материала по отсутствию непропитанных участков, воздушных включений, складок;

- расход стеклоармирующих материалов, связующего и соотношение стеклоармирующего материала и связующего (при введении наполнителей - контроль расхода наполнителей и соотношение с другими компонентами композита);

- режимы отверждения и термообработки (постотверждение) полученного композита;

- режимы выдержки до механической обработки и стабилизации прочностных свойств.

Примечание - В соответствии с требованиями технологической и конструкторской документации в объем операционного контроля могут быть внесены контроль дефектов и замеры толщин отдельных слоев наносимого композита.

8.2 Контроль физико-химических, прочностных и эксплуатационных характеристик футеровки производить на образцах, вырезанных из специально приготовленных образцов-свидетелей, которые необходимо формовать одновременно с изготовлением, в тех же условиях, из одних и тех же исходных материалов, по той же технологии или из технологических припусков.

8.3 Разрушающее напряжение при растяжении - по ГОСТ 11262.

8.4 Разрушающее напряжение при сжатии - по ГОСТ 25.602.

8.5 Модуль упругости при изгибе - по ГОСТ 9550.

8.6 Ударная вязкость - по ГОСТ 4647.

8.7 Плотность - по ГОСТ 15139.

8.8 Предельное водопоглощение - по ГОСТ 12020.

8.9 Масса определяется взвешиванием.

8.10 Линейные размеры - по ГОСТ 26433.1.

8.11 Толщина - по ГОСТ 17035.

8.12 Износостойкость - по ГОСТ 30480.

8.13 Диэлектрическая проницаемость - по ГОСТ 22372.

8.14 Дефекты композитного материала вентиляторов контролируют визуально без применения увеличительных приборов при равномерной освещенности.

8.15 Методы контроля вентиляторов проводят по ГОСТ 11442 - для осевых вентиляторов, по ГОСТ 5976 для радиальных вентиляторов.

9 Транспортирование и хранение

Условия транспортирования и хранения вентиляторов должны обеспечивать их сохранность от повреждений.

9.1 Транспортирование

9.1.1 Вентиляторы транспортируют любым видом транспорта согласно правилам перевозки грузов, действующих на данном виде транспорта.

9.1.2 Вентиляторы следует транспортировать в условиях, исключающих их механическое повреждение.

9.1.3 В зависимости от размеров и массы, вентиляторы следует транспортировать в собранном или разобранном виде.

9.2 Хранение

9.2.1 Условия хранения вентиляторов должны обеспечивать их защиту от прямых атмосферных воздействий, атмосферной влаги, пыли - по ГОСТ 15150.

9.2.2 Вентиляторы следует хранить в сухих закрытых помещениях. Если это невозможно, следует закрыть вентиляторы пленкой из поливинилхлорида и поднять их над полом.

9.2.3 Срок хранения вентиляторов в надлежащих условиях не ограничен.

9.2.4 Все металлические и неокрашенные поверхности вентиляторов должны быть покрыты антикоррозионным составом, обеспечивающим хранение изделий в соответствии с ГОСТ 9.014.

10 Указания по эксплуатации

Указания по эксплуатации вентиляторов должны выполняться в соответствии с ГОСТ 11442 - для осевых вентиляторов, и ГОСТ 5976 - для радиальных вентиляторов.

11 Гарантии изготовителя

11.1 Изготовитель должен гарантировать соответствие вентиляторов требованиям настоящего стандарта при соблюдении правил эксплуатации, транспортирования, хранения и монтажа.

11.2 Гарантийный срок эксплуатации вентиляторов для обычных рабочих сред - 12 месяцев со дня ввода их в эксплуатацию.

Гарантийный срок эксплуатации вентиляторов для специальных условий эксплуатации (абразивный износ, химически активные среды, высокие температуры и т.п.) оговаривается в паспорте для каждого конкретного случая, но не менее шести месяцев со дня ввода в эксплуатацию.

11.3 Гарантийная наработка устанавливается в технических условиях на конкретный вентилятор, но не менее установленной наработки на отказ.

11.4 Гарантийный срок хранения - один год со дня изготовления вентилятора.

Приложение А

(справочное)

Выполнение отдельных элементов и деталей вентиляторов

Рисунок А.1 - Формовой способ изготовления корпуса вентилятора

Рисунок А.2 - Сборный способ изготовления корпуса вентилятора

Рисунок А.3 - Листовая лопатка рабочего колеса вентилятора

Рисунок А.4 - Объемная пустотелая лопатка рабочего колеса вентилятора

Рисунок А.5 - Объемная наполненная лопатка рабочего колеса вентилятора

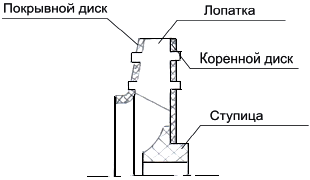

Рисунок А.6 - Крепление лопаток радиальных вентиляторов с приформовкой

Рисунок А.7 - Крепление лопаток радиальных вентиляторов с помощью шипов

__________________________________________________________________________

УДК 697.921.4-036.072:006.354 МКС 83.120

Ключевые слова: детали оборудования для вентиляции из полимерных композитов, детали вентиляторов из полимерных композитов, типы и размеры, технические требования, методы контроля

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014