ГОСТ Р 57046-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения характеристик при сжатии тонких ламинатов после удара

Polymer composites. Method for determination of the characteristics of thin laminates under compression after impact

ОКС 83.120

Дата введения 2017-03-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ") совместно с Открытым акционерным обществом "НПО Стеклопластик" (ОАО "НПО Стеклопластик") при участии Объединения юридических лиц "Союз производителей композитов" (Союзкомпозит) и Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" (АНО "Стандарткомпозит") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2016 г. N 1056-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д 7956/Д 7956М-14* "Стандартная методика испытаний на сжатие поврежденного тонкого слоистого материала путем изгибания образца в виде длинной многослойной балки" (ASTM D7956/D7956M-14 "Standard Practice for Compressive Testing of Thin Damaged Laminates Using a Sandwich Long Beam Fixture Specimen, MOD"). При этом дополнительные слова, ссылки, включенные в текст стандарта, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие", приложениях ДВ и ДГ приводятся обычным шрифтом; отмеченные в разделе "Предисловие" знаком "**" и остальные по тексту документа выделены курсивом. - .

Из раздела 2 исключены нормативные ссылки на стандарты АСТМ Д883, АСТМ Д3878, АСТМ Е6, АСТМ Е177, АСТМ С274 и АСТМ Е456.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Указанные пункты и подпункты, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДА.

Оригинальный текст модифицированных структурных элементов приведен в дополнительном приложении ДБ.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДВ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод испытаний поврежденной тонкой пластины из композиционного материала на основе полимерной матрицы и высокомодульных волокон с различными схемами армирования путем изгибания образца в виде трехслойной длинной панели, состоящей из одной поврежденной пластины, одной неповрежденной обшивки и заполнителя, расположенного между ними.

Метод применим только к композитным материалам, армированным непрерывными волокнами (лента, ткань или и то, и другое), слои которых сбалансированы и симметричны направлению испытания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 33496-2015 Композиты полимерные. Метод испытания на сопротивление повреждению при ударе падающим грузом

ГОСТ Р 56680-2015 Композиты полимерные. Определение механических характеристик при изгибе материала внешнего слоя "сэндвич"-конструкции методом испытания длинной балки на изгиб

ГОСТ Р 56794-2015 Композиты полимерные. Метод определения стойкости к разрушению под воздействием концентрированной квазистатической вдавливающей нагрузки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

Метод заключается в изготовлении пластины из полимерного композиционного материала, ее повреждении по методу ГОСТ Р 56794 или ГОСТ 33496 и изготовлении "сэндвич"-конструкции путем наклеивания на заполнитель изготовленной и поврежденной пластины (поверхностью, подвергнутой ударному воздействию или вдавливанию к заполнителю) и обшивки на обратную сторону заполнителя, с последующим испытанием поврежденной пластины на сжатие по ГОСТ Р 56680.

4 Оборудование

Оборудование - по ГОСТ Р 56680.

5 Отбор образцов для испытаний

5.1 Для определения механических характеристик при сжатии используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие.

5.2 Образцы для испытаний должны иметь прямоугольное сечение. Ширина образца должна быть не менее чем в три раза больше ширины повреждения.

5.3 Образцы изготовляют механической обработкой из изделий или полуфабрикатов или путем склеивания исходных материалов, образующих материалы внутреннего и внешнего слоев "сэндвич"-конструкции.

5.4 Условия и метод изготовления образцов, механическая обработка, место и направление их вырезки указывают в нормативном документе или технической документации на испытуемое изделие.

6 Проведение испытаний

6.1 Определяют размеры образца в соответствии с ГОСТ Р 56680.

6.2 Наносят ударное повреждение по ГОСТ Р 56794 или ГОСТ 33496, при этом энергия удара или глубина вдавливания должны быть указаны в нормативном документе или технической документации на испытуемое изделие. Проводят единичный удар или вдавливание по центру каждого образца, подлежащего испытанию. Фиксируют размеры повреждения.

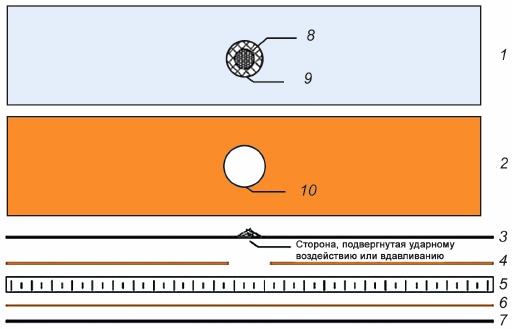

6.3 Изготовляют "сэндвич"-конструкции, используя поврежденный многослойный полимерный композитный материал. Поврежденный многослойный полимерный композитный материал крепят к заполнителю стороной, которая подверглась удару или вдавливанию (материал должен быть перевернут вверх стороной, противоположной стороне удара или вдавливания). В клеящем слое, который используют для крепления поврежденного многослойного полимерного композитного материала, оставляют центрированный по поврежденной зоне круглый участок без клея, диаметр которого должен быть больше общего участка отслоения. Принцип изготовления "сэндвич"-конструкции приведен на рисунке 1.

1 - поврежденная обшивка (перевернутая); 2 - клеящий слой; 3 - поврежденная обшивка; 4 - клеящий слой; 5 - заполнитель; 6 - клеящий слой; 7 - обшивка с обратной стороны; 8 - видимая зона повреждения; 9 - зона повреждения; 10 - вырез в клеящем слое

Рисунок 1 - Изготовление "сэндвич"-конструкции

6.4 Определяют характеристики при сжатии по ГОСТ Р 56680. Расстояние между опорами изменяют по сравнению со стандартной схемой нагружения до минимального размера образца, равного образцу или трехкратному размеру повреждения, измеренного в продольном направлении образца.

6.5 Для каждого образца строят зависимость "усилие - упругая деформация".

6.6 Характеристики при сжатии определяют при уровне прилагаемой силы, находящемся ниже точки первоначального разрушения образца.

7 Обработка результатов

Предел прочности обшивки , МПа, равный предельному напряжению при сжатии, рассчитывают по ГОСТ Р 56680.

Для каждой серии испытаний определяют среднеарифметическое значение предела прочности обшивки, стандартное отклонение и коэффициент вариации по ГОСТ 14359 (4.3 и 4.6 соответственно).

8 Протокол испытаний

В протоколе испытаний указывают информацию, требуемую согласно методике по ГОСТ Р 56794 или ГОСТ 33496, в зависимости от используемой методики повреждения, и ГОСТ Р 56680, а также:

- материал испытуемого образца;

- способы изготовления материала;

- точность ориентации выкладки;

- последовательность укладки слоев;

- общую толщину, геометрические параметры испытуемого образца;

- подготовку образца и его кондиционирование;

- условия проведения испытаний;

- пористость;

- объемный процент армирования;

- вид, размер и местонахождение повреждения (включая способ неразрушающего контроля).

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

3 Термины и определения

3.1 Определения. В стандарте D3878 приведены термины по высокомодульным волокнам и композиционным материалам из них. В стандарте С274 определены термины, касающиеся многослойных строительных конструкций. В стандарте D883 определены термины, касающиеся пластмасс. В стандарте Е6 приведены термины механических испытаний. В стандарте Е456 и методике Е177 приведены термины по статистике. В случае расхождения в определениях стандарт D3878 имеет приоритет перед другими толкованиями терминов.

ДА.2

5 Значение и применение

5.1 Данная методика применима для испытаний поврежденных слоистых композитных материалов, толщина которых не позволяет проводить испытания с использованием стандартных противоизгибающих приспособлений, например таких, которые используют при проведении испытаний по стандарту D7137/D7137M. Сначала слоистый материал подвергают ударному воздействию или вдавливанию с целью создания степени повреждения, характерной для полноразмерных монолитных цельных слоистых структур. Ударному воздействию или статическому вдавливанию не подвергают собранные многослойные панели, поскольку в таком случае происходит изменение степени повреждения за счет поглощения энергии заполнителем и в результате фиксации заполнителя в ходе ударного действия или вдавливания. После повреждения слоистый материал наклеивают на заполнитель, подвергнутый удару или вдавливанию, поверхностью к заполнителю, при этом на участок, окружающий зону повреждения, клей не наносят. На рисунке 1 показано отсутствие клеящего вещества на участке, соответствующем поврежденной зоне, и сборка многослойного образца, при которой слоистый материал был перевернут вверх стороной, противоположной стороне удара или вдавливания. После этого проводят испытание окончательно собранного многослойного образца с использованием приспособления для изгиба длинной балки, располагая поврежденный слоистый материал на стороне сжатия. В качестве опоры, препятствующей изгибанию тонкого поврежденного слоистого материала, используют конструкцию в виде многослойной панели.

5.2 Склонность к разрушению под действием сосредоточенных поперечных сил является одной из основных проблем проектирования многих конструкций из улучшенных слоистых композитных материалов. Информация об устойчивости к повреждению и допускаемой повреждаемости слоистой композитной пластины необходима для разработки продукции и выбора материала.

5.3 Полученные с помощью описанного метода данные об остаточной прочности следует использовать в научно-исследовательских и опытно-конструкторских разработках (НИОКР), а также для определения расчетных допущений; тем не менее, результаты зависят от геометрии и физических условий проведения испытаний и, как правило, не могут быть применены к другим конфигурациям.

5.4 Свойства, изученные с помощью данного метода испытаний, могут использоваться в качестве основы для определения предполагаемых границ допускаемой повреждаемости конструкций с такими сходными параметрами, как: используемый композитный материал, толщина, последовательность укладки и др. Допускаемая повреждаемость конструкции из композитного материала в значительной мере зависит от нескольких факторов, среди которых: геометрия, жесткость, условия опирания и т.д. В результате отличий по данным параметрам возможно возникновение существенных различий в отношениях между существующей степенью повреждения и остаточной прочностью на сжатие. Например, остаточная прочность и жесткостные свойства, полученные с использованием данного метода, скорее всего, будут отражать характеристики допускаемой повреждаемости обшивки или сетки из неподкрепленных монолитных панелей, чем обшивки, прикрепляемой к несущей конструкции, сопротивляющейся поперечной деформации.

5.5 При оценке остаточной прочности определяют остаточную прочность на сжатие .

ДА.2

6 Влияющие факторы

6.1 Поведение поврежденного образца зависит от многих факторов, среди которых: толщина слоистого материала, толщина одного слоя, последовательность укладки, внешние условия, вид, геометрические параметры и местонахождение повреждения, а также условия нагрузки/опирания. Соответственно проводить аналогии между материалами можно только в случае применения идентичных схемы и условий испытания, а также при одинаковой конфигурации слоистого материала. Поэтому все данные о параметрах испытания должны быть отражены в протоколе испытаний. Следует учитывать особенности структурной конфигурации и ограничивающие условия при использовании в проектировании данных, полученных с помощью описанного метода испытаний.

6.2 Ортотропия материала. Степень ортотропии слоистого материала оказывает существенное влияние на характер разрушения и измеренную остаточную прочность на сжатие.

6.3 Изменение толщины. Разрушение толстослойной конструкции из композитных материалов не обязательно происходит при тех же значениях предела прочности, что у тонких конструкций при одинаковой ориентации слоистого материала (т.е. прочность не всегда изменяется линейно с толщиной). Степень повреждения для заданного уровня энергии удара или вдавливания, или измеренной глубины поверхностной вмятины изменяется в зависимости от толщины слоистого материала. Поэтому данные, полученные с использованием данного метода, не могут быть прямо преобразованы в эквивалентные свойства толстослойных конструкций.

6.4 Геометрические параметры и место повреждения. Размер, форма и место повреждения (как в пределах плоскости пластины, так и в направлении, перпендикулярном к ее плоскости) могут оказывать существенное влияние на деформацию и прочностные характеристики образца. Возможно взаимодействие краевых эффектов, граничных связей и полей, возникших при повреждении деформаций и напряжений, если размер повреждения становится слишком большим относительно длины и ширины образца.

6.5 Окружающие условия. На результаты испытаний влияют условия кондиционирования образцов, а также условия проведения испытаний. При испытании образцов в различных условиях можно получить существенно отличающиеся показатели жесткости. Для каждой конкретной комбинации материала заполнителя, обшивки и клеящего вещества (если используется) следует оценить критические окружающие условия.

6.6 Материал заполнителя. Если материал заполнителя обладает недостаточной прочностью при сдвиге или сжатии, может произойти смятие заполнителя в точках нагрузки или вблизи них, что приведет к разрушению обшивки вследствие местных напряжений. В других случаях разрушение обшивки может привести к местному смятию заполнителя. При разрушении обшивки и заполнителя в районе одной из точек приложения нагрузки определение последовательности разрушения образца при дальнейшем контроле будет затруднительным, так как образцы с разрушением в двух данных случаях похожи.

6.7 Разрушение. Влияющие факторы, связанные с вдавливанием или ударным действием, описаны в методах испытаний по D6264/D6264M или D7136/D7136M.

ДА.3

10 Расчет

10.1 Характеристика сила - смещение. Строят график по данным "сила - смещение", чтобы определить наличие значительного изменения коэффициента податливости (изменение в наклоне кривой "сила - смещение", иногда называемое переходной зоной) до полного разрушения ("существенным" считается изменение в наклоне кривой в размере 10% и более). Пример переходной зоны показан в методике испытаний D3410. Определяют наклон кривой "сила - смещение" над переходной точкой и под ней, используя хорды на линейных участках кривой. Находят точку пересечения наклонных линий для определения переходной точки. Включают в протокол значения силы и смещения в таких точках, а также значения смещений, которые были использованы для определения наклонов хорд. Также включают в протокол тип любого повреждения, наблюдаемого в ходе испытания до разрушения образца.

ДА.4

12 Точность и систематическая погрешность

12.1 Точность. Для данного метода испытания данные, необходимые для расчета по точности, отсутствуют.

12.2 Систематическая погрешность. Для данного метода систематическую погрешность определить невозможно, так как не существует подходящих контрольных образцов.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДБ.1

4 Краткое описание метода

4.1 Метод заключается в изготовлении слоистого композиционного материала, его повреждении по методу D6264/D6264M или D7136/D7136M, изготовлении многослойной панели путем наклеивания на заполнитель слоистого материала (поверхностью, подвергнутой ударному воздействию или вдавливанию к заполнителю) и обшивки на обратную сторону, с последующим испытанием поврежденного слоистого материала на сжатие по методу D7249/D7249M.

ДБ.2

7 Отбор образцов для испытаний

7.1 Отбор образцов. Проверяют не менее 5 образцов по каждому режиму испытания, только после этого можно получить достоверные результаты испытания с использованием меньшего количества образцов, как в случае со спланированным экспериментом. Методика сбора и обработки статистически значимых данных описана в руководстве Е122. Способ отбора образцов заносят в протокол испытаний.

7.2 Геометрические параметры образца и приспособления. Заказчик испытания должен указать все размеры образца и его материал, а также размеры приспособления для нагружения. Требования и указания по определению размеров образца в виде многослойной балки описаны в методике испытаний D7249/D7249M.

7.2.1 Образец. Образцы для испытаний должны иметь прямоугольное сечение. Ширина образца должна быть не менее чем в три раза больше ширины повреждения (определенного методом неразрушающего контроля).

Примечание 1 - Рекомендуемая ширина образца должна быть больше ширины повреждения в пять раз, тем не менее, это может оказаться не всегда практически возможным. Также может стать затруднительным точный расчет размеров повреждения до изготовления образцов. Поскольку диаметр участка, поврежденного в результате удара или вдавливания, примерно равен 25 мм (1,0 дюйма), ширина типового образца должна быть 127 мм (5,0 дюйма). При этом ширина образца должна быть максимально уменьшена, чтобы избежать антикластического изгиба.

7.2.2 Приспособление для нагружения. Длина пролета со стороны нагружения должна быть изменена по сравнению с длиной стандартного образца по методике испытаний D7249/D7249M, которая равна 100 мм (4,0 дюйма) до минимального размера, равного ширине образца или трехкратному размеру повреждения, измеренного в продольном направлении образца. Допускается изменение длины опорного пролета по сравнению с размером стандартного образца по методу испытаний D7249/D7249M с целью получения требуемого характера разрушения листов обшивки.

7.3 Обшивка с обратной стороны. В качестве обшивки для обратной стороны допускается использование того же слоистого материала, который будет испытан на сжатие, или аналогичного слоистого материала. Жесткость обшивки обратной стороны () должна быть равна жесткости верхней (сжимаемой) обшивки или превышать ее, при этом прочность данной обшивки на растяжение должна быть больше предполагаемой прочности на сжатие испытуемого поврежденного слоистого материала. Коэффициенты термического расширения обшивки обратной стороны и верхней обшивки должны быть идентичны, чтобы не допустить искривления панели во время изготовления.

Примечание 2 - В качестве обшивки обратной стороны не рекомендуется использовать металлические листы, поскольку механическая обработка многослойной панели с обшивками из разных материалов может быть затруднительной.

7.4 Заполнитель. Материал заполнителя должен обладать достаточной прочностью при сдвиге и сжатии, чтобы избежать разрушений в самом заполнителе до разрушения обшивки. Указания по выбору материала заполнителя приведены в методике испытаний D7249/D7249M.

7.5 Клеящий материал. Клеящий материал для приклеивания обшивок к заполнителю многослойной панели должен обладать достаточной прочностью на сдвиг при температуре испытания, чтобы исключить отставание обшивки до ее разрушения. Следует избегать вытекания значительного количества клея, используемого для крепления обшивки, на участок, вырезанный вокруг места повреждения.

ДБ.3

8 Процедура

8.1 Изготовление слоистого материала и обшивок обратной стороны. Изготовляют слоистые листы для испытаний и обшивки обратной стороны (стороны натяжения) для многослойных образцов.

Примечание 3 - Допускается изготовление панелей большого размера с достаточным количеством материала для получения нескольких образцов. Отмечают положение каждого образца, наносят повреждение на большую панель один раз по центру каждого образца, приклеивают слоистый материал на заполнитель и обшивку обратной стороны, затем выполняют механическую обработку каждого отдельного многослойного образца.

8.2 Нанесение повреждения. Наносят ударное повреждение по методике D6264/D6264M или D7136/D7136M, при этом энергия удара или глубина вдавливания должны быть указаны заказчиком испытания. Проводят единичный удар или вдавливание по центру каждого образца, подлежащего испытанию. Записывают размеры повреждения согласно методике D6264/D6264M или D7136/D7136M.

8.3 Изготовление многослойных образцов. Изготовляют многослойные панели, используя поврежденный слоистый материал, обшивки для обратной стороны, выбранный заполнитель и клей. Поврежденный слоистый материал крепят к заполнителю стороной, которая подверглась удару или вдавливанию (материал должен быть перевернут вверх стороной, противоположной стороне удара или вдавливания), см. рисунок 1. В клеящем слое, который используют для крепления поврежденного слоистого материала, необходимо оставить центрированный по поврежденной зоне круглый участок без клея, диаметр которого будет больше общего участка отслоения, вычисленного методом неразрушающего контроля. Типовой размер выемки в клеевом слое - 51 мм (2,0 дюйма) [допускается, чтобы длина расслоения на поверхности слоистого материала, подвергающейся воздействию (сторона, обратная стороне удара или вдавливания), превышала длину участка, на котором отсутствует клей].

Примечание 4 - Поврежденный слоистый материал при приклеивании к заполнителю переворачивают для того, чтобы появившийся в результате повреждения выступ на обратной стороне слоистого материала не соприкасался с материалом заполнителя и не опирался на него.

Примечание 5 - Поврежденный слоистый материал запрещается клеить вверх той стороной, которая подверглась удару или вдавливанию, и размещать под поврежденным участком заполнитель с выступающим рельефом, поскольку была обнаружена способность тонких слоистых материалов передавать свою форму (т.е. изменять рельеф заполнителя) при склеивании.

8.4 Испытание. Проводят испытание на образцах в виде многослойных балок по методике D7249/D7249M. Поврежденную обшивку подвергают нагрузке при сжатии.

8.5 Регистрация данных. Для каждого образца стоят* зависимость "усилие-упругая деформация", используя датчик, дефлектометр или шкальный индикатор для прямого измерения прогиба по центру пролета образца.

_____________

* Вероятно, ошибка оригинала. Следует читать: строят. - .

Примечание 6 - Использование смещения направляющей головки или приводного механизма для измерения упругой деформации в середине пролета дает неточные результаты; необходимо выполнять прямое измерение упругой деформации в середине пролета балки с помощью подходящего прибора.

ДБ.4

10.2 Предел прочности обшивки. Рассчитывают предел прочности обшивки по методике испытаний D7249/D7249M, пункт 13.2. Предел прочности записывают в протокол испытаний, обозначив его ![]() предельная остаточная прочность на сжатие, МПа [фунты на кв. дюйм].

предельная остаточная прочность на сжатие, МПа [фунты на кв. дюйм].

ДБ.5

10.3 Статистика. В ходе каждой серии испытаний выполняют расчет среднего значения, стандартного отклонения и коэффициента вариации (%) для предела прочности согласно методике испытаний D7249/D7249M, пункт 13.5.

ДБ.6

11 Протокол испытаний

11.1 В протоколе испытаний указывают информацию, требуемую согласно методике D6264/D6264M или D7136/D7136M в зависимости от используемой методики повреждения.

11.2 В протокол испытаний включают информацию, требуемую согласно методике испытаний D7249/D7249M.

Примечание 7 - В руководстве Е1309 и Е1434 приведены рекомендации относительно внесения информации о механических испытаниях композиционных материалов в протокол испытаний.

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДВ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта ASTM |

NEQ | ASTM D 7136/D 7136М-12 "Стандартный метод испытаний для определения повреждаемости композитных материалов с полимерной матрицей, армированных волокном, при падении груза" | |

MOD | ASTM D6264/D6264M-12 "Стандартная методика испытаний измерений стойкости к повреждениям у композиционных материалов с полимерной матрицей, армированных волокном, под воздействием квазистатического нагружения сосредоточенной силой вдавливания" | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: | ||

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДГ.1

Структура настоящего стандарта | Структура стандарта ASTM D7956/D7956M-14 |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Нормативные ссылки |

* | 3 Термины и определения |

3 Сущность метода (4) | 4 Краткое описание метода |

* | 5 Значение и применение |

4 Оборудование | 6 Влияющие факторы |

5 Отбор образцов для испытаний (7) | 7 Отбор образцов для испытаний |

6 Проведение испытаний (8) | 8 Процедура |

9 Проверка | |

7 Обработка результатов (10) | 10 Расчет |

8 Протокол испытаний (11) | 11 Протокол испытаний |

** | 12 Точность и систематическая погрешность |

*** | 13 Ключевые слова |

Приложение ДА Оригинальный текст невключенных структурных элементов | |

Приложение ДБ Оригинальный текст модифицированных структурных элементов | |

Приложение ДВ Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ | |

Приложение ДГ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

* Данный раздел исключен, т.к. носит справочный характер. | |

УДК 678.5.001.4:006.354 | ОКС 83.120 |

Ключевые слова: полимерные композиты, метод определения характеристики тонких ламинатов, напряжение при изгибе, сжатие после удара, испытание на сжатие, остаточная прочность на сжатие, повреждение, прочность обшивки, напряжение обшивки | |

Электронный текст документа

и сверен по:

, 2016