ГОСТ Р 54928-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕШЕХОДНЫЕ МОСТЫ И ПУТЕПРОВОДЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ

Технические условия

Pedestrian bridges and overbridges from polymer composites. Specifications

ОКС 83.120

93.040

Дата введения 2014-01-01

Предисловие

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с филиалом Открытого акционерного общества "Научно-исследовательский институт транспортного строительства" (ОАО "ЦНИИС") "Научно-исследовательский центр "Мосты" (НИЦ "Мосты")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 063 "Стеклопластики, стекловолокно и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 июня 2012 г. N 135-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Разработка настоящего стандарта вызвана необходимостью регламентировать требования к несущим конструкциям и другим конструктивным элементам пешеходных мостов и путепроводов (временных и постоянных) из полимерных композитов, изготавливаемых по технологии вакуумной инфузии.

В настоящее время в мировой практике полимерные композиты активно используются при производстве несущих конструкций и других конструктивных элементов различного назначения в гражданском и промышленном строительстве, в том числе несущих конструкций мостовых сооружений, причем как пешеходных, так и автомобильных.

Настоящие несущие конструкции изготавливаются полностью из полимерных композитов или из традиционных материалов, таких как бетон и/или сталь в сочетании с конструкциями и/или изделиями из полимерных композитов. Наиболее перспективными, с точки зрения эффективности, надежности и долговечности являются цельнокомпозитные многослойные несущие конструкции, изготавливаемые по технологии вакуумной инфузии.

В Российской Федерации применение полимерных композитов при строительстве мостовых сооружений ограничено производством несущих конструкций из отдельных элементов, произведенных по технологии пултрузии и в общем объеме строительства крайне незначительно. Это обусловлено как малым опытом изготовления и эксплуатации конструкций из полимерных композитов, так и отсутствием в полном объеме норм проектирования и требований к расчетам и материалам, позволяющих широко использовать полимерные композиты при строительстве, ремонте и реконструкции мостов и путепроводов.

В Европейском Союзе разработаны Центром исследований и нормирования в гражданском строительстве (Civieltechnisch Centrum Uitvoering Research en Regelgeving - CUR), изданы в 2003 году и применяются в настоящее время в Королевстве Нидерланды "Рекомендации 96. Применение пластмасс армированных волокном в несущих конструкциях зданий и сооружений" ("Aanbeveling 96. Vezelversterkte kunststoffen in civiele draagconstructies"). В настоящих рекомендациях регламентируются требования по проектированию конструкций гражданских инженерных сооружений из полимерных композитов, требования к применяемым материалам и методам их испытаний и учитывается множество факторов, оказывающих влияние на конечные свойства, как полимерных композитов, так и конструкций из них.

Настоящий стандарт разработан с учетом основных нормативных положений "Рекомендаций 96. Применение пластмасс армированных волокном в несущих конструкциях зданий и сооружений" и требований действующих нормативных документов Российской Федерации в области мостостроения, а также опыте изготовления, эксплуатации и мониторинга состояния конструкций мостовых сооружений из полимерных композитов в Европейском Союзе, в первую очередь в Королевстве Нидерланды.

В разработке настоящего стандарта принимали участие: кандидаты техн. наук Ю.В.Новак, Ю.М.Егорушкин, И.А.Бегун, А.В.Тропилло (Филиал ОАО "ЦНИИС" Научно-исследовательский центр "Мосты"), А.С.Бейвель (Закрытое акционерное общество "ИМИДИС"), С.Ю.Ветохин, А.В.Гералтовский (Объединение юридических лиц "Союз производителей композитов"), C.Л.Панфилов, В.П.Полиновский (ООО "УК "Рускомпозит").

1 Область применения

Настоящий стандарт распространяется на несущие конструкции, изготавливаемые по технологии вакуумной инфузии и другие конструктивные элементы пешеходных мостов и путепроводов (временных и постоянных) из полимерных композитов.

Настоящий стандарт устанавливает технические требования, предъявляемые к несущим конструкциям из полимерных композитов, изготавливаемым по технологии вакуумной инфузии и другим конструктивным элементам пешеходных мостов и путепроводов (временных и постоянных) из полимерных композитов, требования к полимерным композитам, применяемым при изготовлении конструктивных элементов, требования к методам контроля при определении показателей и характеристик конструктивных элементов и полимерных композитов, а также общие требования к расчетам конструктивных элементов и полимерных композитов при проектировании пешеходных мостов и путепроводов.

Настоящий стандарт рекомендуется для использования проектными организациями при разработке проектной документации на строительство, ремонт и реконструкцию пешеходных мостов и путепроводов с применением конструкций из полимерных композитов, изготавливаемых по технологии вакуумной инфузии, заказчиками строительства, ремонта и реконструкции пешеходных мостов и путепроводов, строительными организациями, организациями, осуществляющими контроль и приемку работ, а также организациями, проводящими испытания, мониторинг и эксплуатацию пешеходных мостов и путепроводов.

Настоящий стандарт не распространяется на несущие конструкции пешеходных мостов и путепроводов (временных и постоянных), изготавливаемые из композитных полимерных пултрузионных конструкционных профилей, настилы мостового полотна и надземные части опор пешеходных мостов и путепроводов, изготавливаемые из полимерных композитов или с применением полимерных композитов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 50443-92 Препреги и премиксы. Термины и определения

ГОСТ Р 54257-2010 Надежность строительных конструкций и оснований. Основные положения и требования

ГОСТ Р 54559-2011 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ 9.708-83 Единая система защиты от коррозии и старения. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 25.602-80 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на сжатие при нормальной, повышенной и пониженной температурах

ГОСТ 4648-71 Пластмассы. Метод испытания на статический изгиб

ГОСТ 4650-80 Пластмассы. Метод определения водопоглощения

ГОСТ 4651-82 Пластмассы. Метод испытания на сжатие

ГОСТ 8829-94 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости

ГОСТ 9550-81 Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе

ГОСТ 10060.0-95 Бетоны. Методы определения морозостойкости. Общие требования

ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаивании

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15173-70 Пластмассы. Метод определения среднего коэффициента линейного теплового расширения

ГОСТ 23630.2-79 Пластмассы. Метод определения теплопроводности

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 24778-81 Пластмассы. Метод определения прочности при сдвиге в плоскости листа

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 30247.0-94 Конструкции строительные. Методы испытаний на огнестойкость. Общие требования

ГОСТ 30247.1-94 Конструкции строительные. Методы испытаний на огнестойкость. Несущие и ограждающие конструкции

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применены термины по ГОСТ Р 54559, ГОСТ Р 50443, а также следующие термины с соответствующими определениями:

3.1 Термины и определения

3.1.1 пешеходный мост: Искусственное сооружение над различными препятствиями для пропуска пешеходов.

3.1.2 пешеходный путепровод: Разновидность пешеходного моста над железными или автомобильными дорогами.

3.1.3 конструктивные элементы пешеходного моста (путепровода) (конструктивные элементы): Отдельные конструктивные элементы, являющиеся составными частями пешеходного моста и предназначенные для его сооружения.

Примечание - К конструктивным элементам относятся пролетные строения, надземные части опор, настилы мостового полотна, лестничные марши, лестничные площадки, перила.

3.1.4 несущие конструкции пешеходного моста (путепровода) (несущие конструкции): Конструктивные элементы пешеходного моста, воспринимающие постоянные и временные нагрузки и обеспечивающие его несущую способность.

Примечание - К несущим конструкциям относятся пролетные строения, надземные части опор, лестничные марши, лестничные площадки.

3.1.5 пролетное строение пешеходного моста (путепровода) (пролетное строение) (ПС): Несущая конструкция пешеходного моста, перекрывающая все пространство или его часть между двумя или несколькими опорами, воспринимающая нагрузку от элементов обустройства моста и пешеходов и передающая ее на опоры.

Примечание - Под пролетным строением в настоящем стандарте понимается единая конструкция из полимерного композита. Мостовое полотно является составной частью настоящей конструкции.

3.1.6 лестничный сход пешеходного моста (путепровода) (лестничный сход): Часть пешеходного моста, состоящая из отдельных конструктивных элементов и предназначенная для схода и подъема пешеходов.

Примечание - Лестничный сход состоит из лестничных маршей, лестничных площадок, пандусов и перил.

3.1.7 лестничный марш: Несущая конструкция пешеходного моста, являющаяся частью лестничного схода и представляющая собой непрерывную последовательность ступеней между лестничными площадками.

3.1.8 лестничная площадка: Несущая конструкция пешеходного моста, являющаяся частью лестничного схода и представляющая собой горизонтальную площадку для соединения пролетного строения и лестничного схода или соединения соседних лестничных маршей.

3.1.9 пандус для маломобильных групп населения (пандус): Несущая конструкция пешеходного моста, являющаяся частью лестничного схода и представляющая собой наклонную поверхность для схода и подъема маломобильных групп населения.

3.1.10 перила пешеходного моста (путепровода) (перила): Конструктивные элементы пешеходного моста, расположенные с внешней стороны пролетного строения, лестничного марша или лестничной площадки моста и предназначенные для защиты от случайного падения.

3.1.11 строительный подъем: Выгиб пролетного строения по форме, противоположный прогибу от постоянной и определенной части временной нагрузки.

3.1.12 трехслойная конструкция: конструкция, состоящая из верхнего и нижнего профилей (плоского или криволинейного) из многослойного полимерного композита (ламината) и системы поперечных и продольных дискретных стенок, соединяющих профили в единую конструкцию.

Примечание - Поперечные стенки также изготавливаются из многослойного полимерного композита. Пространство между стенками не заполняется или заполняется деталями из вспененной пластмассы и/или иных материалов.

3.1.13 нормативное значение сопротивления полимерного композита: Значение сопротивления для данного вида напряженного состояния конструктивного элемента из полимерного композита, полученное по результатам испытаний с учетом статистических показателей.

3.1.14 расчетное значение сопротивления полимерного композита: Значение сопротивления для данного вида напряженного состояния конструктивного элемента из полимерного композита, полученное путем деления нормативного сопротивления на коэффициенты надежности.

Примечание - Под коэффициентами надежности в настоящем стандарте понимаются специальный коэффициент пересчета и коэффициент надежности по материалу.

3.1.15 номинальное значение сопротивления полимерного композита: Значение сопротивления, приведенное на стадии вариантного проектирования.

3.1.16 специальный коэффициент пересчета: Коэффициент надежности, учитывающий влияния длительных воздействий на механические свойства полимерного композита: температуры, влажности, ползучести и усталости.

Примечание - Используется для определения расчетных значений сопротивлений полимерного композита.

3.1.17 коэффициент надежности по материалу: Коэффициент надежности, учитывающий неоднородность свойств полимерного композита.

Примечание - Используется для определения нормативных значений сопротивлений полимерного композита.

3.1.18 температура тепловой деформации (heat distortion temperature)(HDT), : Температура, при которой начинается изменение формы стандартного образца под нагрузкой.

3.1.19 полимерный композит: Композит, матрица которого образована из термопластичных или термореактивных полимеров или эластомеров.

Примечание - Под полимерным композитом в настоящем стандарте понимается конструкционный полимерный композит, матрица которого образована в результате необратимого отверждения термореактивного полимера.

3.1.20 конструкционный полимерный композит: Полимерный композит, пригодный по своим характеристикам и свойствам для применения в качестве материала несущих конструкций и других конструктивных элементов различных сооружений промышленного и гражданского назначения, включая пешеходные мосты и путепроводы.

3.1.21 матрица полимерного композита (матрица): Структура, состоящая из отвержденной термореактивной смолы, которая обеспечивает цельность полимерного композита, и отвечает за передачу и распределение напряжений в армирующем наполнителе и определяет теплостойкость, влагостойкость, огнестойкость и химическую стойкость полимерного композита.

Примечание - Под матрицей полимерного композита в настоящем стандарте понимается матрица, образованная в результате необратимого отверждения термореактивного полимера.

3.1.22 ламель: Монослой многослойного полимерного композита, армированный одним видом армирующего наполнителя - ровингом, кордной тканью, тканью, мультиаксиальной тканью или матом.

Примечание - В зависимости от вида армирующего наполнителя ламель является однонаправленно-, двунаправленно-, многонаправленно- или хаотичноармированной.

3.1.23 ламинат: Многослойный полимерный композит, состоящий из нескольких ламелей одинаковой или различной толщины.

3.1.24 пропитка смолой под давлением (инфузия); RTM: Процесс изготовления конструкции или изделия из полимерного композита в герметичных формах с использованием избыточного давления для пропитки армирующих наполнителей.

Примечание - Технология закрытого формования с применением формы, жесткой по обеим сторонам.

3.1.25 пропитка смолой под вакуумом (вакуумная инфузия); VaRTM: Процесс изготовления конструкции или изделия из полимерного композита в герметичных формах с использованием вакуума для пропитки армирующих наполнителей.

Примечание - Технология закрытого формования с применением как жестких, так и гибких форм.

3.1.26 формование из препрега: Процесс изготовления конструкции или изделия из полимерного композита из препрега, с использованием вакуума или избыточного давления и нагрева.

Примечание - Технология закрытого формования, при которой одна часть формы должна быть гибкой.

3.1.27 пултрузия: Процесс изготовления профильных полимерных композитных изделий непрерывным протягиванием пропитанных термореактивной смолой непрерывных волокон армирующего наполнителя через нагретую фильеру.

Примечания

1 Профильные изделия, изготовленные пултрузией, обладают высокой прочностью в направлении армирования.

2 При необходимости профильные изделия, изготовленные пултрузией, протягивают через камеру постоотверждения.

3.1.28 ручная выкладка: Процесс изготовления конструкции или изделия из полимерного композита, при котором вручную наносятся на оправку предварительно пропитанные армирующие наполнители или армирующие наполнители, последовательно выкладываются и пропитываются термореактивной смолой непосредственно на оправке.

Примечание - Технология открытого формования, при которой используется жесткая открытая форма (оправка).

3.1.29 оправка: Жесткий каркас из различных материалов, воспроизводящий форму конструкции или изделия из полимерного композита, изготавливаемых по технологии ручной выкладки.

3.1.30 резаное волокно: Волокно ограниченной длины, получаемое резанием непрерывных волокон, используемое для изготовления матов.

3.1.31 штапельное волокно: Волокно ограниченной длины, получаемое разрывом непрерывных волокон, используемое для изготовления матов.

3.1.32 ровинг: Волокнистый материал, представляющий собой пучок параллельных комплексных нитей, соединенных вместе посредством небольшого скручивания или без него.

3.1.33 однонаправленная ткань из непрерывных волокон (кордная ткань): Ткань с повышенной прочностью за счет большого содержания непрерывных нитей или ровинга в одном направлении и меньшего содержания более тонких нитей в другом.

3.1.34 ткань из непрерывных волокон (ткань): Двунаправленная ткань, состоящая из взаимно перпендикулярных непрерывных нитей или ровинга в основе и утке.

3.1.35 мультаксиальная* ткань из непрерывных волокон (мультиаксиальная ткань): Многослойный текстильный нетканый материал, состоящий из двух или более слоев однонаправленных непрерывных нитей или ровингов, сшитых синтетической нитью.

___________________

* Текст документа соответствует оригиналу. - .

Примечание - В зависимости от расположения слоев относительно друг друга различают биаксиальные (ВХ), триаксиальные (ТХ) и квадроаксиальные (QX) ткани.

3.1.36 двухслойная ткань из непрерывных волокон (биаксиальная ткань): Мультиаксиальная ткань, состоящая из двух слоев однонаправленных непрерывных нитей или ровингов, с направлением волокон по слоям 0°/90° или -45°/+45°.

3.1.37 трехслойная ткань из непрерывных волокон (триаксиальная ткань): Мультиаксиальная ткань, состоящая из трех слоев однонаправленных непрерывных нитей или ровингов, с направлением волокон по слоям 0°/90°/-45° или +45°.

3.1.38 четырехслойная ткань из непрерывных волокон (квадроаксиальная ткань): Мультиаксиальная ткань, состоящая из четырех слоев однонаправленных непрерывных нитей или ровингов, с направлением волокон по слоям 0°/90°/-45°/+45°.

3.1.39 мат: Волокнистый материал в форме листа из элементарных или комплексных нитей, рубленых или непрерывных, или рубленых (штапельных) волокон, удерживаемых вместе.

3.1.40 мат из непрерывного волокна: Мат, изготовленный из неориентированных непрерывных волокон, расположенных без намеренной ориентации и скрепленных связующим материалом в виде эмульсии или порошкообразного вещества.

3.1.41 мат из рубленого или штапельного волокна: Мат, изготовленный из хаотически расположенных коротких волокон (рубленых или штапельных), скрепленных связующим материалом в виде эмульсии или порошкообразного вещества.

Примечание - Длина коротких волокон составляет от 50 до 100 мм.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

КЛТР - коэффициенты линейного температурного расширения;

МКЭ - метод конечных элементов.

4 Классификация

4.1 Типы

4.1.1 Настоящий стандарт устанавливает классификацию несущих конструкций и других конструктивных элементов из полимерных композитов по следующим основным признакам:

- функциональное назначение;

- материал армирующего наполнителя полимерного композита;

- материал матрицы полимерного композита.

4.1.2 В зависимости от функционального назначения несущие конструкции и другие конструктивные элементы подразделяют на:

- пролетные строения;

- лестничные марши;

- лестничные площадки;

- пандусы;

- перила;

- светопрозрачные галереи.

4.1.3 В зависимости от материала армирующего наполнителя полимерного композита несущие конструкции и другие конструктивные элементы подразделяются на:

СК - стеклокомпозитные;

УК - углекомпозитные;

КК - комбинированные композитные.

Примечание - При изготовлении комбинированных композитных несущих конструкций и других конструктивных элементов используются одновременно армирующие наполнители из стекловолокна и углеволокна.

4.1.4 В зависимости от материала матрицы полимерного композита несущие конструкции и другие конструктивные элементы подразделяются на:

ПЭ - полиэфирные;

ВЭ - винилэфирные;

Э - эпоксидные;

Ф - фенольные.

4.2 Условные обозначения

4.2.1 Условное обозначение несущих конструкций из полимерных композитов должно включать в себя: условное обозначение типа конструктивного элемента по функциональному назначению в соответствии с 4.1.2, условное обозначение материала армирующего наполнителя в соответствии с 4.1.3, условное обозначение материала матрицы в соответствии с 4.1.4, геометрические размеры (длина - "", ширина - "

") и обозначение настоящего стандарта.

Примеры условного обозначения:

- пролетное строение из стекпокомпозита на основе винилэфирной смолы, длиной 10 м, шириной 2,5 м:

ПС(СК/ВЭ) - 10/2,5 - ГОСТ Р 00000-2012.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Показатели назначения

5.1.1.1 Конструктивные элементы из полимерных композитов должны соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации, утвержденной в установленном порядке.

Технологическая документация должна включать в себя пооперационную карту производства работ и контроля производства каждого типа (в соответствии с 4.1.2) конструктивного элемента из полимерных композитов.

5.1.1.2 Несущие конструкции следует изготавливать из термореактивных смол, армированных стекловолокном и/или углеволокном по технологии вакуумной инфузии.

5.1.1.3 Конструктивные элементы, не являющиеся несущими конструкциями, следует изготавливать из термореактивных смол, армированных стекловолокном и/или углеволокном по следующим технологиям:

- вакуумная инфузия (VaRTM);

- инфузия (RTM);

- формование из препрега;

- пултрузия;

- ручная выкладка.

5.1.2 Конструктивные требования

5.1.2.1 Общие требования

5.1.2.1.1 Несущие конструкции из полимерных композитов, изготовленные в соответствии с настоящим стандартом, должны представлять собой трехслойную конструкцию.

Верхние и нижние профили, а также дискретные стенки трехслойной конструкции должны представлять собой ламинаты, рассчитанные и изготовленные в соответствии с требованиями настоящего стандарта.

5.1.2.1.2 Поперечные сечения конструктивных элементов из полимерных композитов, их геометрические размеры, включая толщину профилей и дискретных стенок, составляющих трехслойную конструкцию и допустимые отклонения, определяются расчетом при разработке проектной документации на конструктивные элементы.

5.1.2.1.3 В качестве технологических формообразующих заполнителей пустот, образованных системой поперечных и продольных дискретных стенок в трехслойной конструкции, следует использовать детали, форма, геометрические размеры и материал которых определяются расчетом при разработке проектной документации на конструктивные элементы из полимерных композитов.

Настоящие детали должны изготавливаться по технологической документации, утвержденной в установленном порядке.

5.1.2.2 Требования к конструкциям пролетных строений

Трехслойные конструкции пролетных строений из полимерных композитов, изготовленные в соответствии с настоящим стандартом, должны иметь элементы, обеспечивающие крепление перил, и других конструктивных элементов, не являющихся несущими конструкциями.

5.1.2.3 Требования к конструкциям лестничных сходов

5.1.2.3.1 Конструктивные элементы лестничных сходов следует изготавливать из полимерных композитов и других материалов по согласованию с заказчиком и в соответствии с проектной документацией.

Трехслойные конструкции лестничных маршей, лестничных площадок и пандусов из полимерных композитов, изготовленные в соответствии с настоящим стандартом, должны иметь элементы, обеспечивающие крепление перил, и других конструктивных элементов, не являющихся несущими конструкциями.

5.1.2.3.2 Каждый лестничный сход должен быть связан с фундаментами креплениями, обеспечивающими передачу горизонтальных усилий.

5.1.2.3.3 Ширина лестничных сходов должна быть не менее ширины прохожей части моста и должна быть назначена, исходя из средней расчетной пропускной способности 1 м ширины равной 1500 чел./ч, но не менее 2,25 м.

5.1.2.3.4 Высота лестничного схода должна быть согласована с отметкой прохожей части моста.

5.1.2.3.5 Лестничные марши, лестничные площадки и пандусы должны устанавливаться на опоры.

5.1.2.3.6 Уклон лестничного марша должен быть не более 1:2,5.

5.1.2.3.7 Длина промежуточной лестничной площадки в прямом лестничном марше должна быть не менее 1,5 м.

5.1.2.3.8 Высота ступеней лестничного марша должна быть не более 120-150 мм. Количество ступеней в лестничном марше должно быть не более 16.

5.1.2.4 Требования к другим конструктивным элементам

5.1.2.4.1 Перила пешеходных мостов следует устраивать высотой 1,1 м.

5.1.2.4.2 Высота светопрозрачных галерей над пролетными строениями и лестничными сходами должна быть не менее 2,3 м.

5.1.2.4.3 Соединения конструктивных элементов (перила, узлы и элементы светопрозрачных галерей, надземные части опор) с несущими конструкциями следует выполнять с использованием анкерных болтов.

В необходимых случаях болтовые анкерные соединения могут быть заменены на закладные анкерные гайки или пластины с гайками. Элементы креплений должны быть снабжены шайбами из стали. Диаметр шайбы должен быть не менее 2, где

- диаметр болта.

5.1.2.5 Требования к внешней форме конструктивных элементов

Для конструктивных элементов из полимерных композитов допускаются отклонения геометрических размеров от их проектных значений.

По допустимым отклонениям конструктивные элементы из полимерных композитов должны соответствовать требованиям, приведенным в таблице 1.

Таблица 1 - Допустимые значения отклонений геометрических размеров конструктивных элементов из полимерных композитов от их проектных значений

Наименование отклонения | Допускаемое отклонение, мм |

Пролетное строение | |

Отклонение длины конструктивного элемента от проектной | 0,0005 |

Отклонение конструктивного элемента от плоскости | ±3 мм |

Лестничный сход | |

Расстояния по длине | 0,0005 |

Расстояния по высоте: | |

Косоуры | +2 |

Ступени | +2 |

5.1.2.6 Требования к применению защитных покрытий

5.1.2.6.1 Конструктивные элементы из полимерных композитов должны быть защищены от воздействия ультрафиолетового излучения и других климатических факторов.

5.1.2.6.2 Рабочие поверхности пролетных строений, лестничных маршей и площадок, а также пандусов из полимерных композитов должны быть защищены дополнительным износостойким противоскользящим покрытием, обеспечивающим удобство передвижения пешеходов.

Дополнительное защитное покрытие должно удовлетворять требованиям по морозостойкости к полимерным композитам по 5.3.2.2 и соответствовать требованиям по истираемости по ГОСТ 13015, предъявляемым к изделиям для конструкций, работающих в условиях повышенной интенсивности движения, в течение всего срока службы покрытия.

5.1.2.6.3 Дополнительное защитное покрытие должно наноситься на поверхности пролетных строений, площадок и ступеней лестничных маршей из полимерных композитов в заводских условиях и быть ремонтопригодным в течение всего срока службы покрытия.

5.1.3 Требования надежности

5.1.3.1 Конструктивные элементы из полимерных композитов должны быть запроектированы таким образом, чтобы они обладали достаточной надежностью при возведении и эксплуатации с учетом, при необходимости, особых воздействий (например, в результате землетрясения, наводнения, пожара, взрыва).

5.1.3.2 Основным свойством, определяющим надежность конструктивных элементов из полимерных композитов и пешеходных мостов в целом, является безотказность их работы - способность сохранять заданные эксплуатационные качества в течение определенного срока службы.

5.1.3.3 Конструктивные элементы из полимерных композитов следует рассчитывать по методу предельных состояний, основные положения которого должны быть направлены на обеспечение безотказной работы конструкций с учетом изменчивости свойств материалов, нагрузок и воздействий, геометрических характеристик конструкций, условий их работы, а также степени ответственности проектируемых объектов.

5.1.3.4 Предельные состояния подразделяют на две группы:

- первая группа включает в себя предельные состояния, которые ведут к полной непригодности к эксплуатации конструкций из полимерных композитов или пешеходных мостов в целом или к полной (частичной) потере несущей способности пешеходных мостов в целом;

- вторая группа включает в себя предельные состояния, затрудняющие нормальную эксплуатацию конструкций из полимерных композитов или уменьшающие долговечность пешеходных мостов по сравнению с предусматриваемым сроком службы.

5.1.3.5 Требования к расчету несущих конструкций из полимерных композитов по методу предельных состояний приведены в приложении А.

5.1.3.6 Пролетные строения из полимерных композитов должны соответствовать требованиям по прочности, устойчивости и выносливости (первая группа предельных состояний) в соответствии с 5.1.3.7, требованиям по жесткости (вторая группа предельных состояний) в соответствии с 5.1.3.8 и требованиям по вибрации (вторая группа предельных состояний) в соответствии с 5.1.3.10.

5.1.3.7 Прочность пролетного строения из полимерных композитов определяется величиной разрушающей нагрузки, при которой происходит исчерпание конструкцией ее несущей способности (разрушение). Численное значение разрушающей нагрузки конструкции определяется расчетом при разработке проектной документации.

Приложение к пролетному строению из полимерных композитов нагрузки менее 100% от разрушающей не должно приводить к потери несущей способности (разрушению).

5.1.3.8 Прогибы пролетных строений допускается определять аналитически по формулам строительной механики. При этом следует учитывать изгибную и сдвиговую жесткости конструкции. При использовании для расчетов компьютерных программ необходимо использовать соответствующие типы конечных элементов, учитывающие деформации изгиба и сдвига.

Расчет деформаций и перемещений конструкций следует проводить с использованием компьютерной программы, обладающей соответствующим математическим аппаратом для расчета ламинатов методом конечных элементов.

Вертикальные упругие прогибы пролетных строений не должны превышать 1/400 длины расчетного пролета при действии подвижной временной вертикальной нагрузки.

Примечание - Длина расчетного пролета приводится в метрах.

5.1.3.9 Нормативную временную вертикальную нагрузку следует принимать в виде равномерно распределенной нагрузки - 4,0 кПа (4 кН/м).

5.1.3.10 В пролетных строениях расчетные периоды собственных колебаний (в незагруженном состоянии) по двум низшим формам (в балочных разрезных системах - по одной низшей форме) не должны быть от 0,45 до 0,60 с - в вертикальной и от 0,9 до 1,2 с - в горизонтальной плоскостях.

Для пролетных строений следует при этом учитывать возможность загружения их толпой, создающей нагрузку 0,50 кПа.

5.1.3.11 Требования по прочности, жесткости и вибрации, установленные настоящим стандартом к пролетным строениям из полимерных композитов, должны быть подтверждены испытаниями нагружением в соответствии с 9.6, 9.7, 9.8.

5.1.3.12 Пролетным строениям из полимерных композитов следует задавать строительный подъем, компенсирующий вертикальные деформации пролетного строения от постоянной нагрузки.

5.2 Требования к материалам

5.2.1 Полимерный композит конструктивных элементов пешеходных мостов и путепроводов должен представлять собой конструкционный многослойный материал (ламинат), каждый слой которого (ламель) состоит из термореактивной смолы, наполненной армирующими материалами.

Полимерный композит конструктивных элементов, не являющихся несущими конструкциями, может представлять собой конструкционный однослойный материал, состоящий из термореактивной смолы, наполненной армирующими материалами.

5.2.2 В качестве термореактивной смолы следует использовать:

- ненасыщенные полиэфирные смолы;

- винилэфирные смолы;

- эпоксидные смолы;

- фенольные смолы.

5.2.3 Армирующие наполнители должны быть изготовлены из стекловолокна и/или углеволокна.

5.2.4 В качестве армирующих наполнителей следует использовать следующие виды материалов из стекловолокна и/или углеволокна:

- ровинги или однонаправленные ленты или полотна;

- кордные ткани;

- ткани;

- мультиаксиальные ткани;

- маты из непрерывных волокон;

- маты из рубленых или штапельных волокон.

Длина рубленых или штапельных волокон в матах должна быть не менее 50 мм.

5.2.5 Применение матов в качестве армирующих наполнителей для изготовления ламинатов верхних и нижних профилей трехслойных конструкций, являющихся несущими конструкциями, не допускается.

5.2.6 В ламинатах дискретных стенок трехслойных конструкций, являющихся несущими конструкциями, а также во всех ламинатах других конструктивных элементов допускается применение матов только в сочетании с другими армирующими наполнителями - ровингами, однонаправленными лентами (полотнами), кордными тканями, тканями, мультиаксиальными тканями.

5.2.7 В состав полимерных композитов допускается вводить инертные наполнители, предназначенные для обеспечения свойств конструктивных элементов из полимерных композитов в соответствии с требованиями настоящего стандарта и проектной документации.

5.2.8 К инертным наполнителям относятся:

- стабилизаторы ультрафиолетового излучения и озона;

- ингибиторы горения;

- цветные пигменты;

- наполнители;

- волокна, не явлющиеся армирующими наполнителями.

5.2.8.1 К наполнителям относятся:

- мел (![]() );

);

- оксид кремния ();

- стеклянные микросферы (полые и сплошные);

- полые полимерные микросферы (из термопластичных или термореактивных полимеров);

- другие вещества.

5.2.8.2 К волокнам, не являющимся армирующими наполнителями, относятся:

- термопластичные полиэфирные волокна;

- полиамидные волокна;

- хлопковые волокна;

- другие материалы.

5.2.9 Введение в состав полимерных композитов инертных наполнителей не должно приводить к снижению средних значений сопротивления данных материалов.

5.2.10 Объемное содержание армирующих волокон в полимерных композитах конструктивных элементов должно быть не менее 30%.

5.2.11 Изготовление конструктивных элементов из полимерных композитов не соответствующих 5.2.5 и 5.2.6 настоящего стандарта не допускается.

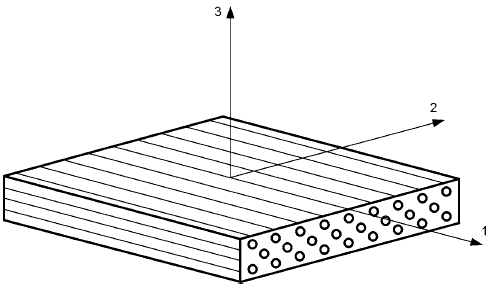

5.2.12 Ламинат конструктивных элементов из полимерных композитов должен состоять из ламелей, в которых чередуется направление армирующих волокон (например: 0°, +45°, - 45°, 90° - рисунок 1). Количество ламелей и последовательность их чередования определяется расчетом при разработке проектной документации.

Рисунок 1 - Пример строения ламината конструктивных элементов

Соблюдение данного условия позволяет перераспределить и минимизировать межслойные напряжения в полимерном композите.

5.2.13 Для определения нормативных и расчетных значений прочности и жесткости полимерных композитов конструктивных элементов должны быть определены их средние значения в соответствии с таблицей 2.

Таблица 2 - Характеристики прочности и жесткости полимерных композитов и методы их контроля

Характеристика | Метод контроля |

Характеристики прочности | |

Предел прочности при растяжении в направлении 0° | ГОСТ 11262 |

Предел прочности при растяжении в направлении 90° | |

Предел прочности при сжатии в направлении 0° | ГОСТ 4651 |

Предел прочности при сжатии в направлении 90° | |

Предел прочности при статическом изгибе | ГОСТ 4648 |

Предел прочности при межслоевом сдвиге | Приложение Б |

Температура тепловой деформации | Приложение В |

Характеристики жесткости | |

Модуль упругости при растяжении в направлении 0° | ГОСТ 9550 |

Модуль упругости при растяжении в направлении 90° | |

Модуль сдвига | Приложение Г |

Коэффициент Пуассона | ГОСТ 25.602 |

5.2.14 Для полимерных композитов конструктивных элементов должны быть определены физико-химические характеристики в соответствии с таблицей 3.

Таблица 3 - Физико-химические характеристики полимерных композитов и методы их контроля

Характеристика | Метод контроля |

Плотность | ГОСТ 15139, метод гидростатического взвешивания |

Водопоглощение | ГОСТ 4650 |

Температура стеклования | Приложение Е |

Коэффициент линейного температурного расширения | ГОСТ 15173 |

Коэффициент теплопроводности | ГОСТ 23630.2 |

5.3 Требования стойкости к внешним воздействиям

5.3.1 Требования стойкости конструктивных элементов к внешним воздействиям

5.3.1.1 Конструктивные элементы из полимерных композитов должны быть пригодны для эксплуатации в следующих условиях:

- интервал рабочих температур, °С, - от минус 45 до 60;

- зоны влажности, по [5] - сухая, нормальная, влажная;

- степень агрессивности наружной среды - неагрессивная, слабоагрессивная;

- сейсмичность - не более 9 баллов.

5.3.1.2 Расчетный срок службы для пролетных строений из полимерных композитов, предназначенных для эксплуатации в условиях в соответствии с 5.3.1.1, должен быть не менее 60 лет.

5.3.2 Требования стойкости полимерных композитов конструктивных элементов к внешним воздействиям

5.3.2.1 Полимерные композиты конструктивных элементов должны удовлетворять требованиям по морозостойкости и водонепроницаемости, предъявляемым к бетону по [1].

5.3.2.2 Показатели морозостойкости полимерных композитов должны соответствовать марке бетона по морозостойкости не ниже F300 (в солях) по ГОСТ 10060.0 для бетонов дорожных и аэродромных покрытий. К показателям морозостойкости относятся изменение средних значений прочности при растяжении и сжатии и потеря массы.

Снижение средних значений прочности на растяжение и сжатие основных образцов (по ГОСТ 10060.0) полимерных композитов после установленных по ГОСТ 10060.0 числа циклов переменного замораживания и оттаивания по сравнению со средними значениями прочности на растяжение и сжатие контрольных образцов (по ГОСТ 10060.0) в соответствии с таблицей 4.

Таблица 4 - Показатели морозостойкости полимерных композитов

Характеристики прочности | Коэффициент снижения прочности, %, не более |

Предел прочности при растяжении в направлении 0° | 5 |

Предел прочности при растяжении в направлении 90° | |

Предел прочности при сжатии в направлении 0° | |

Предел прочности при сжатии в направлении 90° |

Потеря массы основных образцов (по ГОСТ 10060.0) полимерных композитов не должна превышать 3%.

5.3.2.3 Водонепроницаемость полимерных композитов должна соответствовать марке бетона по водонепроницаемости не ниже W8 по [7].

Для обеспечения соответствия характеристик полимерного композита характеристикам бетона по водонепроницаемости марки не ниже W8, водопоглощение полимерного композита, % по массе, должно быть не более 0,5 по ГОСТ 4650, метод А.

5.3.2.4 Полимерные композиты конструктивных элементов должны удовлетворять требованиям по влагостойкости по 5.3.2.5 и термостойкости по 5.3.2.6.

Показателем влагостойкости является изменение средних значений прочности при растяжении и сжатии водонасыщенных образцов (образцы по ГОСТ 4650) полимерных композитов.

Показателем термостойкости является изменение средних значений прочности при растяжении и сжатии образцов полимерных композитов нагретых до =60°С.

5.3.2.5 Снижение средних значений прочности на растяжение и сжатие водонасыщенных образцов (образцы по ГОСТ 4650) полимерных композитов относительно значений прочности на растяжение и сжатие образцов до водонасыщения (образцы по ГОСТ 4650) не должно превышать значений коэффициентов снижения прочности в соответствии с таблицей 5.

Таблица 5 - Показатели влагостойкости полимерных композитов

Характеристики прочности | Коэффициент снижения прочности |

Предел прочности при растяжении в направлении 0° | 1,33 |

Предел прочности при растяжении в направлении 90° | |

Предел прочности при сжатии в направлении 0° | |

Предел прочности при сжатии в направлении 90° |

5.3.2.6 Снижение средних значений прочности при растяжении и сжатии образцов полимерных композитов нагретых до =60°С относительно значений прочности на растяжение и сжатие образцов до нагревания не должно превышать значений коэффициентов снижения прочности в соответствии с таблицей 6.

Таблица 6 - Показатели термостойкости полимерных композитов

Характеристики прочности | Коэффициент снижения прочности при |

Предел прочности при растяжении в направлении 0° | 1,15 |

Предел прочности при растяжении в направлении 90° | |

Предел прочности при сжатии в направлении 0° | |

Предел прочности при сжатии в направлении 90° |

5.3.2.7 Полимерные композиты конструктивных элементов должны удовлетворять требованиям по светостойкости по 5.3.2.8 и стойкости к климатическому старению по 5.3.2.9.

Показателем светостойкости является изменение средних значений прочности при растяжении и сжатии образцов (образцы по ГОСТ 11262 - при растяжении, образцы по ГОСТ 4651 - при сжатии) полимерных композитов после воздействия ультрафиолетового излучения.

Показателем стойкости к климатическому старению является изменение средних значений прочности при растяжении и сжатии образцов (образцы по ГОСТ 11262 - при растяжении, образцы по ГОСТ 4651 - при сжатии) полимерных композитов после воздействия циклов искусственной погоды.

5.3.2.8 Снижение средних значений прочности при растяжении и сжатии образцов полимерных композитов после воздействия ультрафиолетового излучения (по ГОСТ 9.708, метод 2) относительно значений прочности на растяжение и сжатие образцов до воздействия ультрафиолетового излучения не должно превышать значений коэффициентов снижения прочности в соответствии с таблицей 7.

Таблица 7 - Показатели светостойкости полимерных композитов

Характеристики прочности | Коэффициент снижения прочности, %, не более |

Предел прочности при растяжении в направлении 0° | 10 |

Предел прочности при растяжении в направлении 90° | |

Предел прочности при сжатии в направлении 0° | |

Предел прочности при сжатии в направлении 90° |

5.3.2.9 Снижение средних значений прочности при растяжении и сжатии образцов полимерных композитов после воздействия циклов искусственной погоды (по ГОСТ 9.708, метод 2, с изменениями в соответствии с приложением Ж) относительно значений прочности на растяжение и сжатие образцов до воздействия циклов искусственной погоды не должно превышать значений коэффициентов снижения прочности в соответствии с таблицей 8.

Таблица 8 - Показатели стойкости к климатическому старению полимерных композитов

Характеристики прочности | Коэффициент снижения прочности, %, не более |

Предел прочности при растяжении в направлении 0° | 10 |

Предел прочности при растяжении в направлении 90° | |

Предел прочности при сжатии в направлении 0° | |

Предел прочности при сжатии в направлении 90° |

5.4 Маркировка

5.4.1 Каждая несущая конструкция из полимерного композита должна иметь четкую, легко читаемую маркировку. Маркировку осуществляют с помощью информационных табличек.

5.4.2 Маркировка наносится на информационную табличку термопечатным или иным способом, по согласованию с заказчиком.

5.4.3 Информационная табличка должна быть прикреплена к несущей конструкции из полимерного композита клеевым или иным способом, по согласованию с заказчиком. Расположение информационной таблички определяется в соответствии с проектной документацией.

5.4.4 Маркировка должна сохраняться в течение всего срока годности несущей конструкции из полимерного композита при хранении, транспортировании, погрузочно-разгрузочных работах и эксплуатации, причем маркировка должна оставаться легко читаемой.

5.4.5 Маркировка, нанесенная на несущую конструкцию из полимерного композита, должна содержать следующие данные:

- наименование конструктивного элемента;

- тип в соответствии с 4.1.2 и 4.1.3;

- условное обозначение;

- наименование и/или товарный знак предприятия-изготовителя;

- массу нетто в кг;

- год изготовления.

5.4.6 Транспортную маркировку наносят в соответствии с требованиями ГОСТ 14192.

5.5 Упаковка

5.5.1 Упаковку конструктивных элементов из полимерных композитов производят в соответствии с требованиями, определенными в договоре на изготовление (поставку) данной продукции.

5.5.2 Для районов Крайнего Севера упаковка производится по ГОСТ 15846.

6 Требования безопасности

6.1 Предел огнестойкости несущих конструкций из полимерных композитов должен быть не менее RE 30 по ГОСТ 30247.0 и ГОСТ 30247.1.

6.2 Для полимерных композитов, составляющих конструктивные элементы мостов и путепроводов, должны быть определены характеристики пожарной опасности: группа горючести, группа воспламеняемости, группа дымообразующей способности, группа токсичности продуктов горения.

Характеристики пожарной опасности полимерных композитов, составляющих конструктивные элементы мостов и путепроводов, должны быть не менее:

Г2 по ГОСТ 30244 | для горючести; |

В2 по ГОСТ 30402 | для воспламеняемости; |

Д2 по ГОСТ 12.1.044 | для дымообразующей способности; |

Т2 по ГОСТ 12.1.044 | для токсичности продуктов горения. |

6.3 Конструктивные элементы из полимерных композитов не должны оказывать вредного влияния на организм человека при непосредственном контакте.

6.4 При производстве работ по сооружению мостов и путепроводов с конструктивными элементами из полимерных композитов необходимо выполнять требования техники безопасности в соответствии с [2] и [3].

6.5 Производственные процессы должны соответствовать требованиям ГОСТ 12.3.002, применяемое оборудование - ГОСТ 12.2.003, способы производства погрузочно-разгрузочных работ - ГОСТ 12.3.009.

6.6 Мероприятия по обеспечению пожарной безопасности должны осуществляться в соответствии с ГОСТ 12.1.004.

6.7 При выполнении окрасочных работ с применением электрооборудования необходимо до начала работы осуществлять проверку исправности оборудования, защитного заземления, сигнализации, а в процессе работы не допускать перегибания гидравлических и пневматических шлангов и их прикосновения к подвижным стальным канатам.

6.8 Ремонтные работы на высоте более 1,3 м должны выполняться с подвесных или стоечных подмостей, люлек или других средств, обеспечивающих безопасное выполнение работ.

7 Требования охраны окружающей среды

7.1 Конструктивные элементы из полимерных композитов не должны выделять в окружающую среду токсичных веществ.

7.2 Экологичность при эксплуатации, хранении и транспортировании конструктивных элементов из полимерных композитов должна обеспечиваться отсутствием специальных мероприятий для предупреждения нанесения вреда окружающей среде.

7.3 Конструктивные элементы из полимерных композитов не должны оказывать негативное воздействие на окружающую среду после вывода из эксплуатации и последующей утилизации.

7.4 Общие требования к охране окружающей среды при производстве конструктивных элементов должны соответствовать требованиям ГОСТ 17.2.3.02.

8 Правила приемки

8.1 Общие правила

8.1.1 Входной контроль исходных материалов для изготовления конструктивных элементов из полимерных композитов осуществляется по ГОСТ 24297 в соответствии с перечнем обязательного входного и технологического контроля сырья и материалов, утвержденного на предприятии-изготовителе.

8.1.2 Несущие конструкции из полимерных композитов принимают единичными экземплярами в соответствии с требованиями настоящего стандарта.

Конструктивные элементы из полимерных композитов, не являющихся несущими конструкциями, принимают единичными экземплярами или партиями в соответствии с требованиями настоящего стандарта и договором на изготовление (поставку) данной продукции.

8.1.3 Партией считают количество единиц продукции одного типа, изготовленных по одной технологии из одинаковых сырьевых материалов, сдаваемые одновременно и сопровождаемые одним паспортом качества.

8.1.4 Для проверки соответствия конструктивных элементов требованиям настоящего стандарта проводятся квалификационные, приемо-сдаточные и периодические испытания.

8.1.5 Квалификационные испытания проводятся по контролируемым показателям таблицы 9 настоящего стандарта при освоении производства конструктивных элементов, а также в следующих случаях:

- при изменении технологического процесса изготовления;

- при изменении марок используемых сырьевых материалов;

- при изменении поставщика и/или изготовителя используемых сырьевых материалов.

Таблица 9 - Состав квалификационных испытаний

Контролируемые показатели | Конструктивные элементы | ||

Несущие конструкции | Конструкции, не являющиеся несущими | ||

Дефекты внешнего вида | + | + | |

Маркировка | + | + | |

Предел огнестойкости | + | + | |

Морозостойкость | + | + | |

Истираемость | + | + | |

Разрушающая нагрузка | при трехточечном изгибе | + | + |

при местном сжатии (смятии) на опорах | + | + | |

Вертикальные упругие прогибы (при нормативной временной вертикальной нагрузке в виде равномерно распределенной нагрузки 4 кН/м | + | - | |

Расчетные периоды собственных колебаний | + | - | |

Прочность крепления перил (при нормативной временной нагрузке в виде сосредоточенного вертикального или горизонтального давления 1,27 кН) | + | - | |

8.1.6 Приемо-сдаточные испытания проводят с целью контроля соответствия конструктивных элементов из полимерных композитов требованиям настоящего стандарта для определения возможности приемки продукции.

Приемо-сдаточные испытания проводятся на каждой единице несущей конструкции и на каждой единице или партии конструктивных элементов из полимерных композитов, не являющихся несущими конструкциями, по следующим контролируемым показателям таблицы 9 настоящего стандарта:

- дефекты внешнего вида;

- маркировка (только для несущих конструкций);

- вертикальные упругие прогибы (только для несущих конструкций);

- расчетные периоды собственных колебаний (только для несущих конструкций).

8.1.7 Периодические испытания проводят для периодического подтверждения качества конструктивных элементов из полимерных композитов и стабильности технологического процесса, с целью подтверждения возможности продолжения изготовления конструктивных элементов из полимерных композитов, по действующей технологической документации и продолжения их приемки.

Периодические испытания проводятся в размере квалификационных испытаний - не реже 1 раза в год на конструктивных элементах из полимерных композитов, прошедших приемо-сдаточные испытания.

8.1.8 По дефектам внешнего вида проверяется каждый конструктивный элемент из полимерных композитов.

8.1.9 По маркировке, вертикальным упругим прогибам и расчетным периодам собственных колебаний проверяется каждая несущая конструкция из полимерных композитов.

8.1.10 Порядок отбора и число образцов для проведения испытаний по пределу огнестойкости, морозоустойчивости, истираемости и по требованиям 5.1.3.7, 5.1.3.8, 5.1.3.10 настоящего стандарта устанавливается стандартами на методы испытаний.

8.1.11 По прочности крепления перил проверяется не менее 2 фрагментов несущей конструкции пролетного строения и лестничного схода.

8.1.12 Каждая несущая конструкция из полимерных композитов должна иметь комплект сопроводительной документации, включающий в себя:

- документ, подтверждающий соответствие несущей конструкции требованиям настоящего стандарта;

- документ, подтверждающий соответствие материала несущей конструкции требованиям настоящего стандарта;

- сертификат пожарной безопасности;

- паспорт качества;

- протокол приемо-сдаточных испытаний материала несущей конструкции;

- инструкцию по эксплуатации, содержанию и ремонту.

8.1.13 Другие конструктивные элементы должны иметь комплект сопроводительной документации, включающий в себя:

- документ, подтверждающий соответствие материала конструктивного элемента требованиям настоящего стандарта;

- сертификат пожарной безопасности;

- паспорт качества;

- протокол приемо-сдаточных испытаний материала конструктивного элемента;

- инструкцию по эксплуатации, содержанию и ремонту.

8.1.14 Паспорт качества на конструктивный элемент из полимерных композитов должен содержать следующую информацию:

- наименование, тип и условное обозначение;

- наименование страны-изготовителя;

- наименование и/или товарный знак предприятия-изготовителя;

- юридический адрес предприятия-изготовителя;

- фактический адрес предприятия-изготовителя и контактную информацию предприятия-изготовителя (телефон, телефакс, адрес электронной почты);

- массу нетто в кг;

- дату приемки;

- срок хранения;

- обозначение настоящего стандарта;

- штамп и подпись ответственного лица отдела технического контроля предприятия-изготовителя.

8.2 Приемка конструктивных элементов из полимерных композитов на предприятии

8.2.1 Приемку конструктивных элементов из полимерных композитов на предприятии осуществляет комиссия предприятия-изготовителя.

8.2.2 Приемка несущих конструкций из полимерных композитов включает в себя контроль образцов материала конструктивных элементов и контроль конструктивных элементов после их изготовления.

8.2.3 Контроль образцов материала конструктивных элементов из полимерных композитов следует проводить до начала изготовления конструктивных элементов.

8.2.4 Образцы для контроля должны изготавливаться по технологии и из исходных материалов, предназначенных для создаваемого конструктивного элемента.

8.2.5 Требования к образцам, методы и объем контроля, а также критерии приемки должны соответствовать требованиям нормативно-технических документов на материалы для конструктивных элементов из полимерных композитов.

8.2.6 Результаты контроля материала конструктивных элементов оформляются протоколами.

8.2.7 При получении неудовлетворительных результатов контроля хотя бы по одному из показателей, необходимо проведение повторных испытаний. В случае неудовлетворительных результатов повторных испытаний проводится анализ прочности конструктивного элемента на предмет необходимости его усиления.

8.2.8 При приемке конструктивных элементов из полимерных композитов после их изготовления проверяется:

- сводный перечень материалов, примененных для изготовления конструктивных элементов из полимерных композитов, с приложением полученных от поставщиков сертификатов соответствия, паспортов качества и протоколов испытаний на данные материалы, а также результаты входного контроля на предприятии;

- результаты контроля образцов материала конструктивных элементов (только для несущих конструкций);

- соответствие конструктивных элементов из полимерных композитов требованиям конструкторской и технологической документации;

- перечень отступлений от утвержденного проекта и от технологического процесса изготовления с соответствующими согласованиями.

8.2.9 После завершения настоящей проверки назначается и проводится испытание конструктивного элемента нагружением (только для несущих конструкций) для проверки его соответствия требованиям по 5.1.3.8 и по 5.1.3.9 настоящего стандарта.

8.2.10 В случае выявления несоответствия конструктивного элемента (только для несущих конструкций) требованиям по 5.1.3.8 и по 5.1.3.9 настоящего стандарта настоящий конструктивный элемент признается непригодным для применения в качестве несущей конструкции.

8.2.11 Конструктивный элемент, признанный непригодным для применения в качестве несущей конструкции, по решению комиссии может быть признан пригодным к ограниченному применению, о чем вносится соответствующая запись в паспорт качества с указанием рекомендаций по применению данного конструктивного элемента.

8.2.12 Конструктивный элемент из полимерных композитов, признанный по результатам приемки полностью непригодным для применения, подлежит утилизации в соответствии с правилами утилизации данной продукции, действующими в Российской Федерации.

8.2.13 По результатам приемки комиссия оформляет Акт.

8.3 Приемка конструктивных элементов из полимерных композитов, поступивших на строительную площадку

8.3.1 Приемку конструктивных элементов из полимерных композитов, поступивших на строительную площадку, осуществляет комиссия, в состав которой входят представители предприятия-изготовителя и организации, осуществляющей монтаж конструктивных элементов моста.

Приемка осуществляется в виде входного контроля организацией, осуществляющей монтаж конструктивных элементов моста. Входной контроль включает в себя:

- проверку паспорта качества поступивших конструктивных элементов из полимерных композитов;

- проверку комплектности конструктивных элементов мостов и переходов из полимерных композитов;

- проверку сохранности после транспортировки на предмет выявления внешних повреждений, снижающих несущую способность и долговечность конструктивных элементов из полимерных композитов.

8.3.2 После проведения входного контроля организация, осуществляющая монтаж, и предприятие-изготовитель оформляют Акт приема-передачи конструктивных элементов из полимерных композитов.

8.4 Приемка моста с конструктивными элементами из полимерных композитов в эксплуатацию

Приемку моста с конструктивными элементами из полимерных композитов в эксплуатацию проводит комиссия, в состав которой входят представители предприятия-изготовителя, разработчика и заказчика, в соответствии с порядком, установленным в системе заказчика.

Испытания и приемка в эксплуатацию моста с конструктивными элементами из полимерных композитов проводятся по [6].

9 Методы контроля и испытаний

9.1 Геометрические параметры конструктивных элементов из полимерных композитов проверяют в соответствии с требованиями ГОСТ 26433.1 с применением измерительных инструментов необходимой точности.

9.2 Проверка состояния поверхности, цвета, производственных дефектов и маркировки конструктивных элементов из полимерных композитов производится визуально, путем сравнения с контрольным образцом.

9.3 Предел огнестойкости фрагментов несущих конструкций из полимерных композитов определяется по ГОСТ 30247.0 и ГОСТ 30247.1.

9.4 Определение истираемости рабочих поверхностей фрагментов пролетных строений и пандусов, площадок и ступеней лестничных маршей из полимерных композитов (верхнего слоя ламината) с нанесенным дополнительным износостойким противоскользящим покрытием производится по ГОСТ 13087.

9.5 Определение морозостойкости рабочих поверхностей фрагментов пролетных строений и пандусов, площадок и ступеней лестничных сходов из полимерных композитов (верхнего слоя ламината) с нанесенным дополнительным износостойким противоскользящим покрытием производится по ГОСТ 10060.0, ГОСТ 10060.2.

9.6 Для определения прочности несущих конструкций из полимерных композитов проводят испытания полноразмерных фрагментов конструкций на трехточечный изгиб и на местное сжатие (смятие) на опорах в соответствии с ГОСТ 8829.

Схемы опирания и нагружения, а также размеры образцов для испытания определяются программой испытаний, разработанной на основе расчетов, и в соответствии с проектной документацией.

9.7 Для определения вертикальных упругих прогибов несущих конструкций из полимерных композитов проводят статические испытания нагружением полноразмерных фрагментов конструкций в соответствии с ГОСТ 8829.

Схемы опирания и нагружения, а также размеры образцов для испытания определяются программой испытаний, разработанной на основе расчетов и в соответствии с проектной документацией.

9.8 Расчетные периоды собственных колебаний пролетных строений из полимерных композитов определяются в соответствии с [6].

9.9 Испытания перил пешеходного моста проводятся в соответствии с [7].

10 Транспортирование и хранение

10.1 Транспортирование

10.1.1 Транспортировку конструктивных элементов из полимерных композитов производят любым видом транспорта в соответствии с правилами перевозки грузов, действующих на каждом виде транспорта и требованиями, установленными в договоре на поставку данной продукции.

10.1.2 При транспортировке необходимо, чтобы подкладки для конструктивных элементов из полимерных композитов оставались в правильном положении, либо крепились к основанию или к конструктивным элементам.

10.1.3 Все конструктивные элементы из полимерных композитов при транспортировке должны надежно крепиться к опоре стропами, ремнями и т.д. Необходимое число опор и мест крепления при транспортировке определяется расчетом и устанавливается проектом.

10.1.4 При проведении погрузочно-разгрузочных работ необходимо соблюдать следующие требования:

- избегать точечных нагрузок (ударов);

- стропы располагать вдоль линий, соединяющих точку приложения нагрузки и точку подъема;

- места контакта строп с конструктивными элементами из полимерных композитов должны быть защищены деревянными или другими твердыми прокладками, препятствующими движению строп вдоль конструктивных элементов;

- при подъеме вильчатым подъемником следует выполнять рекомендации для строповки и предусматривать прокладки между вилочным захватом и конструктивными элементами из полимерных композитов;

- выгрузку конструктивных элементов из полимерных композитов следует проводить в обратном порядке по сравнению с погрузкой.

10.2 Хранение

10.2.1 Конструктивные элементы из полимерных композитов следует хранить под навесом при температуре окружающей среды и относительной влажности, соответствующим условиям эксплуатации.

10.2.2 Конструктивные элементы из полимерных композитов длиной не менее 1,5 м рекомендуется хранить на расстоянии не более 1,5 м друг от друга в продольном направлении.

11 Указания по применению

На каждый вид конструктивного элемента из полимерного композита должна быть разработана и утверждена предприятием-изготовителем "Инструкция по эксплуатации, содержанию и ремонту".

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие конструктивных элементов пешеходных мостов и путепроводов из полимерных композитов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и применения.

12.2 Гарантийный срок эксплуатации конструктивных элементов пешеходных мостов и путепроводов из полимерных композитов, в течение которого изготовитель обязан устранять обнаруженные потребителем дефекты, устанавливается договором на изготовление (поставку) данной продукции.

12.3 В связи с необходимостью накопления статистических данных по результатам применения конструктивных элементов из полимерных композитов и с целью оценки фактической работы подобных конструкций должен осуществляться мониторинг напряженно-деформированного состояния конструктивных элементов из полимерных композитов, то есть должна быть организована и поддерживаться система длительного контроля за их состоянием и поведением в процессе строительства (реконструкции) и эксплуатации.

Срок контроля определяется договором на изготовление (поставку) конструктивных элементов из полимерных композитов и должен составлять не менее 5 лет.

Приложение А

(обязательное)

Требования к расчету несущих конструкций пешеходных мостов и путепроводов из полимерных композитов

А.1 Требования к расчету

А.1.1 Несущие конструкции следует рассчитывать по методу предельных состояний на действие постоянных нагрузок и неблагоприятное сочетание временных нагрузок в соответствии с требованиями [1], ГОСТ Р 54257 и настоящего стандарта.

А.1.2 При расчетах по первому предельному состоянию определяются характеристики прочности, устойчивости и выносливости.

А.1.3 При расчетах по второму предельному состоянию определяются характеристики деформации, вибрации и трещинообразования.

А.1.4 Расчетные схемы и основные предпосылки расчета должны отражать действительные условия работы несущих конструкций мостов и путепроводов при их эксплуатации.

А.1.5 Расчеты несущих конструкций следует производить в предположении их линейно-упругой работы.

А.1.6 Выбор расчетных схем, а также методов расчета конструктивных элементов необходимо производить с учетом эффективного использования электронных вычислительных машин.

Расчет прочности конструкции следует проводить МКЭ с использованием пространственных конечно-элементных моделей.

А.1.7 Величины напряжений (деформаций), определяемые в элементах несущих конструкций при расчетах пешеходных мостов и путепроводов в стадии эксплуатации, не должны превышать расчетных сопротивлений (предельных деформаций).

А.1.8 Усилия в элементах и перемещения конструктивных элементов из полимерных композитов определяются из условия их работы с сечениями брутто.

А.1.9 Геометрическую нелинейность, вызванную перемещением элементов конструкций, следует учитывать при расчете систем, в которых ее учет вызывает изменение усилий и перемещений более чем на 10%.

А.1.10 При проектировании необходимо обеспечивать пространственную неизменяемость, прочность, общую и местную устойчивость пролетных строений и опор в целом, блоков, отдельных элементов, их частей, деталей и соединений под воздействием нагрузок, возникающих при изготовлении, транспортировании и монтаже, под воздействием эксплуатационных нагрузок.

А.1.11 Для элементов, ослабленных отверстиями под обычные болты, при расчетах на прочность следует принимать сечения нетто, на устойчивость и жесткость - сечения брутто.

А.1.12 Геометрические характеристики сечения нетто элементов конструкций следует находить с учетом ослаблений.

А.1.13 При расчетах перемещений пролетного строения от температурного воздействия расчетные температуры конструкций, выполненных из полимерного композита, определяются как для металлических конструкций. Значение КЛТР полимерного композита следует принимать в соответствии с нормативно-техническими документами на конструкционные полимерные композиты.

А.1.14 Устойчивость моста против опрокидывания и сдвига следует определять по [1]. Проектирование опорных частей проводить с учетом действия как усилий отрыва, так и усилий сжатия, возникающих при ветровом воздействии.

А.1.15 Следует учитывать, что, по сравнению с конструкциями из бетона и стали, при проектировании конструктивных элементов из полимерных композитов деформации имеют большее значение, поскольку ламинаты полимерных композитов обладают относительно меньшим модулем упругости.

А.1.16 Упругие прогибы и деформации пролетных строений рассчитываются на основании значения модуля упругости в конце срока службы конструкции путем деления его на коэффициенты надежности.

А.1.17 При определении деформаций конструктивных элементов из полимерных композитов следует учитывать деформации, возникающие вследствие изгиба, а также вследствие сдвига.

При использовании компьютерной программы необходимо проверить, что деформации сдвига также учтены, например путем выбора соответствующего типа элемента или установления соответствующих настроек программы.

А.1.18 Расчет стальных элементов, включая стальные элементы в зоне болтовых соединений, выполняется в соответствии с [1, раздел 4].

А.1.19 Прочность болтовых соединений определяется расчетом на срез и смятие, как по болтам, так и по полимерному композиту.

А.1.20 Проверка полимерного композита в зоне болтового соединения зависит от типа разрушения композита, а также от геометрических и прочностных параметров соединения.

А.1.21 Стыки, как правило, должны проектироваться так, чтобы не допускать работы материала на сдвиг.

В многоболтовых соединениях работа одной части соединений на смятие, а другой части на сдвиг не допускается.

А.1.22 В связи с более низкой жесткостью ламинатов полимерных композитов по сравнению с жесткостью стальных элементов, усилия, действующие на многоболтовое соединение, распределяются по отдельным соединениям.

А.1.23 Диаметр шайбы должен быть не меньше удвоенного диаметра болта.

А.1.24 Необходимо избегать касания резьбой болта материала полимерного композита.

А.1.25 Силы трения, возникающие в соединениях, при расчетах на смятие и скалывание не учитываются.

А.1.26 Соединения на анкерных болтах следует проектировать по [4].

А.1.27 Строительный подъем, компенсирующий вертикальные деформации пролетного строения от постоянной нагрузки, коэффициент надежности по нагрузке, вертикальные упругие прогибы пролетных строений, расчетные периоды собственных колебаний в пролетных строениях пешеходных мостов и путепроводов принимаются по [1].

А.1.28 Проверка устойчивости несущих конструкций из полимерных композитов должна осуществляться при наличии в элементах несущих конструкций сжимающих или сдвигающих (касательных) напряжений.

А.1.29 При проверке устойчивости необходимо соблюсти следующее условие: произведение коэффициентов надежности по нагрузке и надежности по материалу

должно быть не менее 2,5.

А.1.30 Критерием устойчивости несущих конструкций является неравенство, в котором нагрузка, вызывающая сжимающие или сдвигающие напряжения, должна быть меньше предельно допустимой нагрузки по условию устойчивости:

![]() .

.

А.1.31 Проверка несущих конструкций по условию выносливости проводится исходя из того, что в результате длительного действия циклически изменяющихся во времени напряжений и деформаций имеет место изменение механических и физических свойств полимерного композита.

А.1.32 При проверке выносливости несущих конструкций необходимо учитывать наиболее неблагоприятные сочетания нагрузок, руководствуясь положениями [1].

А.1.33 Критерием выносливости несущих конструкций является отношение количества циклов нагружения в течение определенного временного отрезка срока службы конструкций к предельному количеству циклов (приложения И и К):

![]() .

.

А.1.34 При проектировании мостов и путепроводов из полимерных композитов следует обеспечить комфортность движения пешеходов путем ограничения упругих прогибов пролетных строений от подвижной временной вертикальной нагрузки.

Приложение Б

(обязательное)

Метод определения кажущейся межслойной прочности на сдвиг методом испытания коротких балок

Б.1 Область применения

Настоящий метод распространяется на многослойные термопласты или реактопласты (далее - ламинаты), армированные сбалансированно и симметрично расположенными относительно средней плоскости образца волокнами.

Примечание - При испытании несбалансированно и несимметрично армированных ламинатов, на результат могут повлиять различные сочетания факторов, таких как растяжение/изгиб, изгиб/скручивание и т.д.

Б.2 Сущность метода

Сущность метода заключается в том, что образец, свободно лежащий на двух опорах, нагружают с постоянной скоростью в середине между опорами до его разрушения при межслойном сдвиге.

Примечание - Полученный результат не является абсолютным значением, поэтому для определения измеряемой величины используют термин "кажущаяся прочность при межслойном сдвиге". Результаты испытания образцов различных размеров или образцов, испытанных при различных условиях, не являются непосредственно сопоставимыми.

Рисунок Б.1 - Элемент пластины из полимерного композита, армированного однонаправленным волокном, с указанием осей симметрии

Б.3 Оборудование

Б.3.1 Испытания проводят на испытательных машинах, обеспечивающих растяжение образца с заданной постоянной скоростью и измерение нагрузки с погрешностью не более ±1% измеряемой величины, отвечающей требованиям ГОСТ 28840.

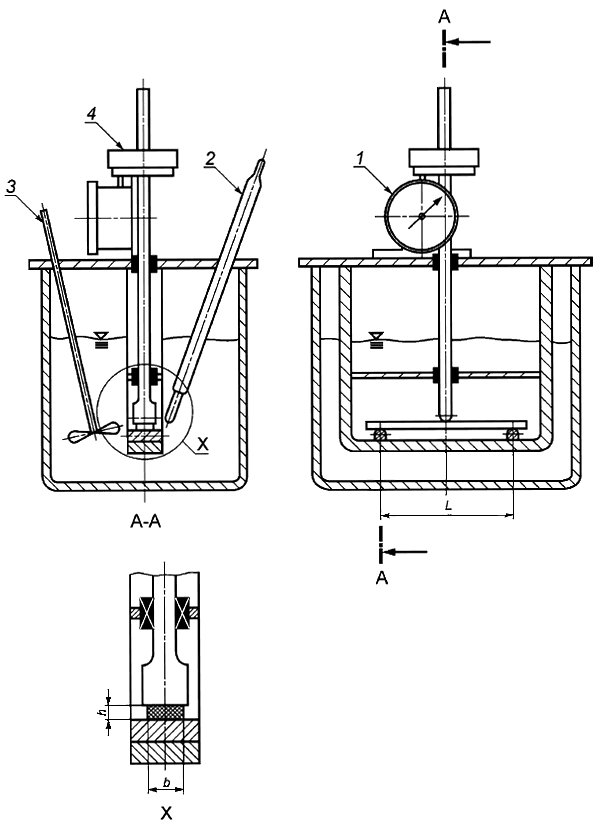

Б.3.2 Испытательная машина должна быть снабжена нагружающим наконечником и опорами.

Радиус нагружающего наконечника должен быть равен (5,0±0,2) мм, радиус опор должен быть равен (2,0±0,2) мм (см. рисунок Б.2). Ширина нагружающего наконечника и опор должна быть больше, чем ширина образца. Пролет должен быть регулируемым и изменяться в зависимости от значения толщины образца.

- радиус нагружающего наконечника;

- радиус опор;

- толщина образца;

- полная длина образца

Рисунок Б.2 - Схема нагружения

Б.3.3 Для измерения ширины и толщины образца рекомендуется использовать микрометры, обеспечивающие измерение с погрешностью не более 0,01 мм.

Б.4 Подготовка к проведению испытания

Б.4.1 Форма и размеры образцов

Б.4.1.1 Стандартный образец

Образцы изготавливают в форме прямоугольного параллелепипеда, размеры которого должны соответствовать таблице Б.1.

Таблица Б.1

Наименование параметра | Значение параметра |

Полная длина, | 20±1 |

Ширина, | 10,0±0,2 |

Толщина, | 2,0±0,2 |

Б.4.1.2 Нестандартный образец

Допускается использовать образец, размеры которого не соответствуют требованиям Б.4.1.1, если невозможно применить стандартный образец. Размеры нестандартного образца должны соответствовать таблице Б.2.

Таблица Б.2

Наименование параметра | Значение параметра |

Полная длина, | 10 |

Ширина, | 5 |

Примечание - В зависимости от испытуемого материала, образцы толщиной 2 мм под нагрузкой могут разрушаться при сдвиге или при сжатии, либо испытывать чрезмерный прогиб без разрушения при сдвиге. При увеличении толщины образца вероятность разрушения при сжатии под нагрузкой возрастает, а вероятность чрезмерного прогиба без разрушения уменьшается. При уменьшении толщины образца происходит обратное. Важно выбрать толщину образца, которая вызывает разрушение образца от горизонтального сдвига (см. Б.5.6). | |

Отклонение толщины от среднего значения по всей длине образца не должно превышать ±5%. Отклонение ширины от среднего значения по всей длине образца не должно превышать ±0,2 мм.

Б.4.2 Подготовка образцов

Образцы должны вырезаться из пластин для испытания, изготовленных в соответствии с нормативно-технической документацией на полимерный композит. При отсутствии таких указаний пластины должны изготавливаться прессованием в соответствии с ГОСТ 12015, литьем под давлением - ГОСТ 12019. Вырезание образцов из пластины и механическая обработка - по ГОСТ 26277.

Б.4.3 Внешний вид образцов

Б.4.3.1 Поверхности образцов должны быть ровными и гладкими. На поверхностях и кромке образцов не допускается наличие царапин, раковин, углублений.

Б.4.3.2 Образцы, не отвечающие требованиям Б.4.1 и Б.4.3.1, должны браковаться или подвергаться механической обработке до получения соответствующего размера и формы перед испытанием.

Б.4.4 Количество образцов

Б.4.4.1 Для проведения испытаний должно быть подготовлено не менее пяти образцов.

Б.4.4.2 Если ориентация и распределение армирующего наполнителя в пластинах в направлениях "1" и "2" изотропно или незначительно отличается, образцы должны вырезаться из пластин для испытания в обоих направлениях (см. рисунок Б.3); если ориентация и распределение армирующего наполнителя в пластинах в направлениях "1" и "2" ортотропно, образцы должны вырезаться из пластин для испытания в направлении "1".

- ширина образца

Рисунок Б.3 - Расположение образцов

Б.4.5 Кондиционирование и условия проведения испытания