ГОСТ Р 71330-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

ШВЫ ДЕФОРМАЦИОННЫЕ С РЕЗИНОВЫМ КОМПЕНСАТОРОМ ПРОЛЕТНЫХ СТРОЕНИЙ АВТОДОРОЖНЫХ МОСТОВ

Общие технические условия

Automobile roads of general use. Expansion joints with rubber seals for superstructures of road bridges. General specifications

ОКС 93.040

Дата введения 2024-06-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Мастерская Мостов" (ООО "Мастерская Мостов"), Обществом с ограниченной ответственностью "МАГЕБА РУС" (ООО "МАГЕБА РУС")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 апреля 2024 г. № 430-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ДЕЙСТВУЕТ ВЗАМЕН ПНСТ 353-2019

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на конструкции деформационных швов с резиновым компенсатором для автодорожных и пешеходных мостовых сооружений, расположенных на автомобильных дорогах общего пользования, в том числе при прохождении автомобильных дорог общего пользования по территории населенных пунктов.

Требования стандарта распространяются на деформационные швы с резиновым компенсатором с металлическим окаймлением, предназначенные для эксплуатации в любых климатических условиях и в районах с расчетной сейсмичностью до 9 баллов включительно.

Настоящий стандарт не распространяется на резинометаллические деформационные швы секционного типа.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 2.102 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 8.050 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 9.024 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к температурному старению

ГОСТ 9.026 Единая система защиты от коррозии и старения. Резины. Методы ускоренных испытаний на стойкость к озонному и термосветоозонному старению

ГОСТ 9.029 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к старению при статической деформации сжатия

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 262 (ИСО 34-79) Резина. Определение сопротивления раздиру (раздвоенные, угловые и серповидные образцы)

ГОСТ 263 Резина. Метод определения твердости по Шору А

ГОСТ 270 Резина. Метод определения упругопрочностных свойств при растяжении

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 2246 Проволока стальная сварочная. Технические условия

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5378 Угломеры с нониусом. Технические условия

ГОСТ 5582 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5781 Сталь горячекатанная для армирования железобетонных конструкций. Технические условия

ГОСТ 6713-2021 Прокат из конструкционной стали для мостостроения. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7912 Резина. Метод определения температурного предела хрупкости

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9466 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10007 Фторопласт-4. Технические условия

ГОСТ 13808 Резина. Метод определения морозостойкости по эластическому восстановлению после сжатия

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 19281-2014 Прокат повышенной прочности. Общие технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 27751 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 30893.1 (ИСО 2768-1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 32020-2012 Опорные части резиновые для мостостроения. Технические условия

ГОСТ 32756 Дороги автомобильные общего пользования. Требования к проведению промежуточной приемки выполненных работ

ГОСТ 32960-2014 Дороги автомобильные общего пользования. Нормативные нагрузки, расчетные схемы нагружения

ГОСТ 33384-2015 Дороги автомобильные общего пользования. Проектирование мостовых сооружений. Общие требования

ГОСТ 33390-2015 Дороги автомобильные общего пользования. Мосты. Нагрузки и воздействия

ГОСТ 34667.1 (ISO 12944-1:2017) Материалы лакокрасочные. Защита стальных конструкций от коррозии при помощи лакокрасочных систем. Часть 1. Общие положения

ГОСТ 34667.2 (ISO 12944-2:2017) Материалы лакокрасочные. Защита стальных конструкций от коррозии при помощи лакокрасочных систем. Часть 2. Классификация условий окружающей среды

ГОСТ 34667.3 (ISO 12944-3:2017) Материалы лакокрасочные. Защита стальных конструкций от коррозии при помощи лакокрасочных систем. Часть 3. Проектные решения конструкций

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 58399 Контроль неразрушающий. Методы оптические. Общие требования

ГОСТ Р 58862-2020 Дороги автомобильные общего пользования. Содержание. Периодичность проведения

ГОСТ Р 59200 Дороги автомобильные общего пользования. Мосты и трубы. Капитальный ремонт, ремонт и содержание. Технические правила

ГОСТ Р 59618-2021 Дороги автомобильные общего пользования. Мостовые сооружения. Правила обследований и методы испытаний

ГОСТ Р 59622 Дороги автомобильные общего пользования. Мостовые сооружения. Проектирование железобетонных элементов

ГОСТ Р 59623 Дороги автомобильные общего пользования. Мостовые сооружения. Проектирование стальных элементов

СП 131.13330 "СНиП 23-01-99* Строительная климатология"

СП 268.1325800 Транспортные сооружения в сейсмических районах. Правила проектирования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 анкерная система деформационного шва: Совокупность элементов конструкции деформационного шва, предназначенных для его объединения с пролетными строениями и/или опорой мостового сооружения.

3.1.2 балка окаймления: Элемент конструкции деформационного шва, служащий для восприятия нагрузки от транспортных средств и передачи ее через анкеровку конструкции деформационного шва на конструкции пролетного строения (опоры), для сопряжения с мостовым полотном, а также для крепления компенсатора.

3.1.3 промежуточная балка: Элемент конструкции модульного деформационного шва, опирающийся на траверсы и служащий для восприятия и передачи нагрузки от транспортных средств, а также для крепления компенсатора.

3.1.4 бетон омоноличивания: Бетон, используемый для объединения конструкций деформационного шва и примыкающих железобетонных конструкций мостового сооружения посредством анкерной системы деформационного шва.

3.1.5 вертикальные перемещения: Перемещения элементов конструкции деформационного шва относительно друг друга в вертикальной плоскости.

3.1.6 деформационный зазор: Зазор между задними гранями торцов сопрягаемых пролетных строений или между задней гранью торца пролетного строения и передней гранью сопрягаемой опоры, позволяющий обеспечить все учтенные взаимные перемещения сопрягаемых конструкций.

3.1.7

деформационный шов: Конструктивный элемент мостового полотна, перекрывающий зазор между торцом пролетного строения и шкафной стенкой устоя, между торцом пролетного строения и насадкой (ригелем) промежуточной опоры или торцами смежных пролетных строений, обеспечивающий герметичность перекрываемого зазора и не препятствующий взаимным перемещениям смежных элементов пролетных строений и опор, способный воспринимать нагрузки от транспортных средств и природно-климатических воздействий и обеспечивать безопасность и плавность движения. [ГОСТ Р 70772-2023, пункт 3.1] |

3.1.8 установочный зазор: Фактическое расстояние между внутренними гранями балок окаймления деформационного шва, соответствующее фактической величине раскрытия деформационного шва на момент монтажа.

3.1.9 компенсатор: Элемент конструкции деформационного шва, выполненный из резины, обеспечивающий герметичность конструкции и, за счет собственной деформации, не препятствующий перемещениям пролетного строения.

Примечание - Компенсатор закрепляют в балках деформационного шва (окаймления и промежуточных).

3.1.10 короб: Элемент конструкции модульного деформационного шва, представляющий собой полую коробчатую конструкцию, служащую для крепления траверс и других элементов конструкции модульного деформационного шва и передачи от них нагрузок на пролетное строение (опору) мостового сооружения.

3.1.11 модульный [многопрофильный] деформационный шов: Конструкция деформационного шва, состоящая из двух и более деформационных модулей (балок окаймления/промежуточных балок и компенсатора), допускаемые перемещения которой равны сумме допускаемых перемещений составляющих ее деформационных модулей.

3.1.12 модуль деформационного шва: Часть конструкции модульного (многопрофильного) деформационного шва, включающая в себя резиновый компенсатор с сопряженными с ним балками (промежуточными и окаймления) и прикрепленными к ним элементами деформационного шва.

3.1.13

мостовое сооружение: Инженерное сооружение, состоящее из опор и пролетных строений, предназначенное для пропуска через препятствие разных видов транспортных средств, пешеходов, водотоков, селей и коммуникаций различного назначения (мосты, путепроводы, пешеходные мосты, виадуки, эстакады, акведуки, селедуки); часто подменяется термином "мост". [ГОСТ 33384-2015, пункт 3.7] |

3.1.14 однопрофильный деформационный шов: Конструкция деформационного шва, содержащая один компенсатор, закрепленный в двух балках окаймления, закрепленных в сопрягаемых мостовых конструкциях.

3.1.15 поперечные перемещения: Перемещения элементов конструкции деформационного шва вдоль балок окаймления деформационного шва.

3.1.16 продольные перемещения: Перемещения элементов конструкции деформационного шва относительно друг друга поперек балок окаймления деформационного шва.

3.1.17

пролетное строение: Конструкция, которая перекрывает пролет между опорами моста и опирается на них. [ГОСТ Р 59181-2021, пункт 3.1.3] |

3.1.18 раскрытие деформационного шва: Сумма раскрытий модулей деформационного шва.

Примечание - Для однопрофильного деформационного шва раскрытие - это расстояние между внутренними гранями балок окаймления.

3.1.19 раскрытие модуля деформационного шва: Расстояние в свету между внутренними гранями балок, входящих в один модуль деформационного шва.

3.1.20 система регулирования [распределения] перемещений: Комплекс взаимосвязанных элементов в модульных деформационных швах, служащий для обеспечения равномерного раскрытия/закрытия зазоров между балками деформационного шва (окаймления и промежуточными).

3.1.21

срок службы: Продолжительность нормальной эксплуатации строительного объекта с предусмотренным техническим обслуживанием и ремонтными работами (включая капитальный ремонт) до состояния, при котором его дальнейшая эксплуатация недопустима или нецелесообразна. [ГОСТ 27751-2014, пункт 2.1.12] |

3.1.22 температура установки деформационного шва: Температура пролетных строений в момент включения деформационного шва в работу мостового сооружения.

3.1.23 траверса: Элемент конструкции модульного деформационного шва, представляющий собой балку, служащую опорой для промежуточных балок.

3.1.24 угловое перемещение: Поворот одного окаймления деформационного шва относительно другого вокруг любой из трех взаимно перпендикулярных осей.

3.1.25 фиксатор зазора: Вспомогательный элемент конструкции деформационного шва, фиксирующий заданную величину его раскрытия и обеспечивающий ее неизменность в процессе транспортирования и монтажа, демонтируемый после установки деформационного шва в проектное положение.

3.2 В настоящем стандарте применены следующие обозначения и сокращения:

a - вертикальное ускорение;

b - минимальное расстояние между точками опирания крышки короба траверсы;

c - длина консольной части крышки короба траверсы;

L - суммарный накопленный путь, пройденный модулем деформационного шва, имеющим максимальное перемещение;

I - максимальное раскрытие деформационного шва;

N - срок службы элемента деформационного шва;

ДШ - деформационный шов;

МДШ - модульный деформационный шов;

СРП - система регулирования перемещений;

СТО - стандарт организации.

4 Классификация деформационных швов с резиновым компенсатором

4.1 ДШ с резиновым компенсатором по количеству резиновых компенсаторов разделяются:

- на однопрофильные;

- модульные.

Примеры конструктивных схем однопрофильного и модульного ДШ с резиновым компенсатором представлены на рисунках 1-3.

|

1 - балка окаймления; 2 - компенсатор; 3 - анкерная система

Рисунок 1 - Конструктивная схема однопрофильного ДШ с резиновым компенсатором, предназначенного для установки в железобетонные (сталежелезобетонные) конструкции

|

1 - балка окаймления; 2 - промежуточная балка; 3 - компенсатор; 4 - анкерная система

Рисунок 2 - Конструктивная схема МДШ с резиновым компенсатором, предназначенного для установки в железобетонные (сталежелезобетонные) конструкции. Сечение между коробами траверс

|

1 - балка окаймления; 2 - промежуточная балка; 3 - компенсатор; 4 - траверса; 5 - короб траверсы; 6 - опорная часть; 7 - предварительно напряженный элемент; 8 - анкерная система

Рисунок 3 - Конструктивная схема МДШ с резиновым компенсатором, предназначенного для установки в железобетонные (сталежелезобетонные) конструкции. Сечение по коробу траверсы

Конструкции ДШ в целом и их отдельных элементов могут отличаться от представленных на рисунках 1-3.

ДШ, предназначенные для установки на мостовых сооружениях с различными типами пролетных строений (стальные, железобетонные и пр.), отличаются конструкциями анкерных систем.

4.2 Для обеспечения равномерного раскрытия модулей в конструкции МДШ входят СРП.

Для ограничения максимального раскрытия зазора модуля в конструкции МДШ могут быть предусмотрены специальные ограничивающие элементы/устройства.

Для обеспечения поддержки промежуточных балок в состав МДШ входят траверсы.

На рисунках 2, 3 СРП не показана.

5 Технические требования к деформационным швам

5.1 Общие положения

5.1.1 Конструкция ДШ должна обладать следующими потребительскими свойствами:

- безопасность и комфортность проезда по ним транспортных средств;

- герметичность ДШ;

- способность обеспечивать перемещения примыкающих мостовых конструкций для компенсации изменений деформационного зазора;

- возможность обслуживания и ремонта ДШ.

5.1.2 Срок службы ДШ должен быть не менее 20 лет. Срок службы отдельных элементов ДШ определяется производителем. Настоящий стандарт устанавливает три группы элементов конструкции ДШ в зависимости от возможности ремонтов и замены элементов. Срок службы каждой из групп элементов приведен в приложении А.

Срок службы каждого из элементов конструкции ДШ следует указывать в паспорте на ДШ.

5.1.3 Конструкция ДШ должна быть рассчитана по первой и второй группам предельных состояний, согласно ГОСТ 27751.

По первому предельному состоянию следует проверять:

- прочность (механическая прочность) элементов ДШ и его прикреплений;

- выносливость (усталостная прочность) элементов ДШ и его прикреплений.

По второму предельному состоянию следует проверять прогибы конструкций ДШ.

Расчеты следует выполнять для наиболее неблагоприятных сочетаний и положений нагрузок. При выполнении расчетов необходимо учитывать возможное различное раскрытие ДШ.

5.1.4 Безопасность эксплуатации конструкции ДШ при постановке на производство или замене его отдельных элементов следует подтверждать расчетами по первой группе предельных состояний для следующих элементов и их соединений:

- промежуточной и окаймляющей балок;

- траверсы;

- коробов;

- анкерной системы.

Комфортность движения при проезде по ДШ при постановке на производство или замене отдельных элементов ДШ следует подтверждать расчетами по второй группе предельных состояний для следующих элементов и их соединений:

- промежуточной и окаймляющей балок;

- для траверсы;

- коробов;

- анкерной системы.

Расчеты иных элементов ДШ допускается проводить по методам, отличным от метода предельных состояний.

5.1.5 Безопасность эксплуатации и комфортность движения конструкции ДШ при постановке на производство или замене его отдельных элементов рекомендуется подтверждать проведением квалификационных испытаний.

Критерии комфортности проезда приведены в приложении Б.

5.1.6 Нагрузки, их сочетания, коэффициенты надежности и динамические коэффициенты следует принимать согласно ГОСТ 33390-2015 (раздел 5).

5.1.7 Временные вертикальные нагрузки от транспортных средств, правила их загружения и установки следует принимать согласно ГОСТ 32960:

- при расчете на прочность по первому предельному состоянию - АК и НК с классом К, равным 14;

- при расчете на выносливость по первому предельному состоянию - АК с классом К, равным 14;

- при расчете по второму предельному состоянию АК с классом К, равным 14.

5.1.8 Проверки по первому предельному состоянию конструкций ДШ и его анкеровки следует выполнять в соответствии с ГОСТ Р 59622, ГОСТ Р 59623.

5.1.9 При расчете на выносливость необходимо учитывать коэффициент асимметрии, среднее постоянное напряжение, амплитуду и количество циклов нагружения проверяемого элемента.

5.1.10 Проверка второго предельного состояния должна подтверждать, что:

- перепад отметок верхних поверхностей соседних балок, полученный при статическом расчете на подвижную нагрузку согласно ГОСТ 33390-2015 (раздел 5), не превышает 5 мм;

При выполнении проверок второго предельного состояния напряжения в металлических элементах не должны быть больше нормативных значений предела текучести.

5.1.11 В дополнение к проверкам по первому и второму предельным состояниям, конструкции ДШ рекомендуется провести анализ кинематической схемы ДШ для оценки работоспособности СРП. Оценку работоспособности системы рекомендуется проводить совместно с оценкой износа, принимая в расчетах полный диапазон возможных перемещений.

5.1.12 Герметичность ДШ при постановке на производство или замене отдельных элементов конструкции ДШ, влияющих на его герметичность, должна быть подтверждена квалификационными испытаниями.

Конструкция ДШ должна исключать попадание различных жидкостей и мусора с проезжей части на элементы мостового сооружения, расположенные под мостовым полотном.

5.1.13 Способность ДШ обеспечивать перемещения примыкающих мостовых конструкций (в том числе с учетом деформаций от временных нагрузок) при постановке на производство рекомендуется подтверждать анализом кинематической схемы ДШ и квалификационными испытаниями.

5.1.14 ДШ и сопрягаемые с ними узлы конструкций мостового сооружения должны быть разработаны таким образом, чтобы ДШ или их элементы могли быть подвергнуты осмотру, техническому обслуживанию и/или замене для обеспечения работоспособности ДШ.

5.1.15 В ДШ, установленных на мостовых сооружениях, расположенных ближе 2 км от населенного пункта и/или на автодороге с разрешенной максимальной скоростью более 90 км/ч, рекомендуется применять конструктивные решения ДШ, обеспечивающие снижение шума при проезде автотранспорта через ДШ.

5.1.16 Конструкция ДШ также должна включать в себя узлы анкеровки (прикрепления) деформационного шва к сопрягаемым конструкциям.

5.1.17 Порядок разработки и постановки на производство ДШ должны соответствовать требованиям ГОСТ Р 15.301.

При необходимости, правила, установленные в ГОСТ Р 15.301, могут быть конкретизированы в стандартах и/или иных документах производителей.

5.1.18 Рекомендации для выбора ДШ при проектировании мостового сооружения приведены в приложении Б.

5.2 Основные показатели и/или характеристики (свойства) деформационных швов

5.2.1 Максимальное расчетное раскрытие однопрофильного деформационного шва (одного модуля МДШ) в направлении продольного перемещения при эксплуатации не должно превышать 100 мм.

МДШ имеют максимальное расчетное раскрытие в направлении продольного перемещения, кратное 80 мм. МДШ применяют для перекрытия деформационного зазора, значение которого превышает 100 мм.

Значения вертикального и поперечного перемещений, обеспечиваемых ДШ, предоставляются проектировщиком мостового сооружения в объеме исходных данных для заказа ДШ, а при их отсутствии назначаются проектировщиком ДШ в соответствии с особенностями конструкции ДШ. Конструкция ДШ должна обеспечивать вертикальное перемещение не менее 10 мм без разборки, но с учетом возможности демонтажа элементов по 5.2.2.

5.2.2 Деформационные швы могут включать в себя дополнительные элементы, обеспечивающие:

- снижение шума при проезде автотранспорта;

- повышенную сейсмостойкость;

- возможность применения встроенных систем контроля и мониторинга и др.

5.2.3 Конструктивные требования к деформационным швам

5.2.3.1 Основными элементами конструкции однопрофильных ДШ являются балки окаймления, компенсатор и анкерная система.

Балка окаймления должна воспринимать вертикальные и горизонтальные временные нагрузки, которые передаются на основные мостовые конструкции, и служить для закрепления компенсатора.

Компенсатор, закрепленный в балках окаймления, должен обеспечивать водонепроницаемость ДШ, обладать способностью упруго деформироваться во всех направлениях. Восприятие и передача компенсатором временных нагрузок должны быть исключены.

5.2.3.2 Основными элементами конструкции МДШ являются балки окаймления, промежуточные балки, компенсаторы, траверсы, опорные части, короба, предварительно напряженные элементы, СРП и анкерная система.

Промежуточная балка должна воспринимать вертикальные и горизонтальные временные нагрузки, которые через конструкции ДШ передаются на пролетное строение (опору, устой), и служить для закрепления компенсатора.

СРП должна обеспечивать равномерное раскрытие всех модулей ДШ в пределах перемещений, указанных в паспорте на ДШ.

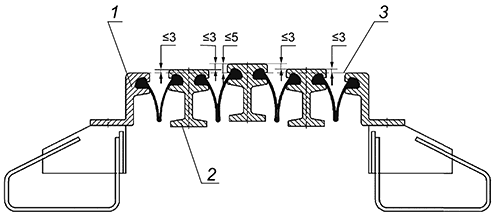

5.2.3.3 Верх промежуточных балок в ненагруженном состоянии не должен быть выше линии, соединяющей верх балок окаймления, более чем на 5 мм.

Перепад отметок верхних поверхностей соседних балок не должен превышать 3 мм. Перепад отметок верхних поверхностей балок промежуточных показан на рисунке 4.

|

1 - балка окаймления; 2 - промежуточная балка; 3 - нейтральная линия положения поверхности проезда

Рисунок 4 - Перепад отметок верхних поверхностей промежуточных балок

5.2.3.4 Сварные швы ДШ должны соответствовать требованиям ГОСТ 5264, ГОСТ 8713, ГОСТ 14771.

Для сварных соединений следует применять электроды по ГОСТ 9466, ГОСТ 9467 и сварочную проволоку по ГОСТ 2246.

Параметры сварных швов назначаются проектировщиком ДШ с учетом требований 5.1. Обварку угловыми швами по кромкам и торцам стыкуемых деталей по всему контуру контакта допускается не выполнять.

5.2.3.5 В конструкции ДШ должны быть предусмотрены приспособления, обеспечивающие сохранность выставленных на предприятии-изготовителе предварительных установок, и целостность конструкции ДШ при проведении дальнейших транспортно-такелажных операций с ДШ.

5.2.3.6 В конструкции ДШ должны быть предусмотрены приспособления для проведения транспортно-такелажных работ и/или указаны места для строповки и опирания ДШ при проведении этих работ.

5.2.3.7 Допускаемые отклонения размеров стальных элементов ДШ должны быть указаны в конструкторской документации на ДШ, в технических условиях на изготовление и/или СТО производителя.

5.2.3.8 В конструкции ДШ должны быть предусмотрены элементы, обеспечивающие надежное прикрепление ДШ к сопрягаемым мостовым конструкциям.

Анкерная система является неотъемлемой частью конструкции ДШ и предназначена для закрепления конструкций ДШ в железобетонных конструкциях мостовых сооружений. Соединение анкерной системы с другими элементами ДШ и с мостовым сооружением должно удовлетворять требованиям ГОСТ Р 59622. Рекомендуется приварка элементов анкерной системы к рабочей арматуре плиты проезжей части.

Закрепление конструкций ДШ на металлические мостовые конструкции осуществляют при помощи сварных соединений, удовлетворяющих требованиям ГОСТ Р 59623. Допускается применение болтовых соединений.

Детализированный способ крепления конструкций ДШ к пролетным строениям и сопрягаемыми с ними мостовыми конструкциями разрабатывается проектировщиком мостового сооружения и согласовывается с производителем ДШ.

Конструкция анкерной системы и типы сварных соединений должны быть указаны в конструкторской документации на ДШ.

5.2.3.9 Конструкция СРП, конструкция опирания промежуточных балок на траверсы, конструкция размещения траверс в коробах траверс, опорные части, предварительно напряженные элементы и компоновка ДШ разрабатываются проектировщиком ДШ.

Конструкция СРП должна обеспечивать равномерность раскрытия модулей согласно таблице 1.

Таблица 1

Обеспечиваемое продольное перемещение МДШ, мм | Допускаемое значение относительного отклонения раскрытия модуля МДШ, % |

От 80 до 400 включ. | ±5 |

Св. 400 до 800 включ. | ±12 |

Св. 800 | ±20 |

5.2.3.10 Конструкция балки окаймления ДШ, подлежащая установке в железобетонные конструкции, должна предусматривать конструктивные мероприятия, исключающие образование воздушных пазух в бетоне омоноличивания.

5.3 Требования к материалам и покупным изделиям

5.3.1 Балки окаймления и промежуточные балки ДШ должны быть изготовлены из фасонного/сортового проката. Примеры проката и требования к поперечному сечению (профилю) балок приведены в приложении В.

Допускается применение экструдированных профилей.

5.3.2 Материалы для изготовления и ремонта ДШ следует применять в соответствии с документами по стандартизации и техническому регулированию. Перечень материалов приведен в приложении Г (таблицы Г.1, Г.2).

Качество материалов, примененных при изготовлении и ремонте ДШ, должно быть подтверждено сертификатом качества (паспортом), сертификатом соответствия поставщика материала и входным контролем. При отсутствии сертификата соответствия материал допускается применять только после его испытаний, проведенных независимой лабораторией, допущенной к проведению таких испытаний в порядке, установленном действующим законодательством Российской Федерации в соответствии с национальными стандартами и другими нормативными документами.

5.3.3 Допускается применение составных по длине балок ДШ из фасонного/сортового проката. Составные по длине балки ДШ должны быть заводского изготовления. Отдельные элементы составных по длине балок ДШ должны быть соединены при помощи сварных соединений, обеспечивающих выполнение требований 5.1.

Монтажные стыки промежуточных балок и балок окаймления следует выполнять в соответствии с рекомендациями производителя ДШ.

Допускается применение составных по высоте балок ДШ. Составные по высоте балки ДШ должны быть заводского изготовления. Отдельные элементы составных по высоте балок должны быть соединены при помощи сварных соединений, обеспечивающих выполнение требований 5.1. Сварка составных по высоте балок в условиях строительной площадки объектов не допускается.

Сварные швы подлежат зачистке и снятию усилений на поверхностях, сопрягающихся с резиновым компенсатором.

Объем и методы контроля сварных соединений назначаются производителем ДШ.

5.3.4 Допускаемые отклонения размеров балок (фасонный/сортовой прокат), применяемых в конструкциях ДШ, составляют:

- отклонения размеров сечения (профиля) балок должны соответствовать среднему классу точности по ГОСТ 30893.1;

- отклонения от прямолинейности по длине не должно превышать 1 мм/1 м и 5 мм/10 м в пределах полной длины ДШ;

- винтообразность не более 1 мм/1 м;

- отклонение от плоскостности верхней поверхности балок не должно превышать 0,5 мм.

Допуски на фасонный/сортовой прокат распространяются на составные балки из фасонного/сортового проката.

Допуски на прокат, производимый по технологии горячей экструзии (горячего прессования), могут назначаться по согласованию изготовителя проката с производителем ДШ.

5.3.5 Стали, рекомендуемые к применению при изготовлении ДШ, приведены в приложении Г.

Металлические элементы ДШ должны быть изготовлены из сталей и сплавов с механическими свойствами (в т.ч. и ударной вязкостью), химическим составом, свариваемостью, обеспечивающими работоспособность конструкций в диапазоне температур, указанных в паспорте на ДШ.

5.3.6 Резиновый компенсатор изготавливают в виде фасонного профиля, совместимого по своей форме и размерам с фасонными стальными профилями, из которых изготовлены балки окаймления и промежуточные балки ДШ.

Форма резинового компенсатора должна обеспечивать герметичность ДШ при установке компенсатора в балку окаймления (промежуточную балку) ДШ при всех сочетаниях и во всем диапазоне перемещений, обеспечиваемых ДШ. Герметичность соединения резиновый компенсатор - балка окаймления/промежуточная балка должна обеспечиваться исключительно механическим защемлением компенсатора в балке. Примеры фасонных профилей резинового компенсатора с размерами в нормальных условиях (до установки в конструкцию ДШ) приведены в приложении В.

Усилие вырыва резинового компенсатора из балки ДШ должно быть не менее 1 кН/м.

5.3.7 Физические и механические свойства резин, применяемых при изготовлении компенсатора ДШ, должны удовлетворять требованиям, приведенным в таблице 2.

Физические и механические свойства резин, применяемых в предварительно напряженных элементах и резиновых опорных частях ДШ, должны удовлетворять требованиям ГОСТ 32020-2012 (приложение В).

При производстве элементов ДШ из резин (компенсатор, опорные части, пр.) не допускается применение регенерата резины и крошки вулканизированной резины.

Компенсатор поставляют длиной не менее полной длины конструкции ДШ. Применение составных по длине компенсаторов допускается только при ремонте в процессе эксплуатации ДШ. Соединение отдельных отрезков компенсатора по длине допускается только при помощи вулканизации согласно технической документации, поставляемой совместно с ДШ.

Таблица 2 - Физические и механические свойства резин для изготовления компенсаторов

Наименование показателя | Значение показателя | Метод |

Твердость по Шору А, единицы твердости по Шору А | 60±5 | По ГОСТ 263 |

Условная прочность при растяжении, МПа, не менее | 8,8 | По ГОСТ 270 |

Относительное удлинение при разрыве, %, не менее | 200 | По ГОСТ 270 |

Относительная остаточная деформация при статической деформации сжатия 20% в течение 24 ч при температуре 100°C, %, не более | 50 | По ГОСТ 9.029, метод Б |

Температурный предел хрупкости, °C, не выше | -55 | По ГОСТ 7912 |

Диапазон рабочих температур, °C | От -55 до +80 | По ГОСТ 15150 |

Сопротивление раздиру, кН/м, не менее | 200 | По ГОСТ 262 |

Коэффициент морозостойкости по эластичному восстановлению после сжатия при температуре минус 50°C, не менее | 0,2 | По ГОСТ 13808 |

Озоностойкость (при 20%-ном растяжении и температуре 40°C после 70 ч испытания под концентрацией 1 ppm) | Без трещин | По ГОСТ 9.026 |

Сопротивление старению резины через 72 ч при температуре 100°C, %: | Максимальное значение | |

изменение твердости | ±15 | По ГОСТ 9.024 |

изменение прочности при разрыве | Тоже | |

изменение относительного удлинения | Менее 40 | |

Примечание - Допускается применение материалов, физико-механические свойства которых не хуже, чем указанные в настоящей таблице. | ||

5.4 Антикоррозионная защита

5.4.1 На все поверхности металлических элементов ДШ, не контактирующие с бетоном, должно быть нанесено антикоррозионное покрытие, отвечающее требованиям ГОСТ 34667.2, ГОСТ 34667.3, за исключением элементов из коррозионно-стойкой стали (сплава) и мест, указанных особо на заводских чертежах ДШ, согласованных заказчиком к производству работ. Антикоррозионное покрытие должно соответствовать категории коррозионной агрессивности атмосферы не ниже С4 (высокая) по ГОСТ 34667.2. Долговечность антикоррозионного покрытия должна соответствовать категории не ниже Н (более 15 лет) по ГОСТ 34667.1.

Различные элементы одного ДШ могут иметь разные антикоррозионные покрытия.

На поверхности металлических элементов ДШ, контактирующие с бетоном, допускается наносить один слой грунтовочного слоя системы антикоррозионной защиты с учетом погружения огрунтованных поверхностей на глубину 50-70 мм в бетон омоноличивания.

5.4.2 При использовании в конструкции ДШ различных металлов должны быть приняты меры по защите конструкций от электрохимической коррозии.

5.4.3 Не допускается нанесение антикоррозионного покрытия на поверхности скольжения и информационные таблички ДШ.

5.5 Комплектность

5.5.1 В комплект технической документации, поставляемой предприятием-изготовителем совместно с ДШ, должны входить:

- чертеж общего вида по ГОСТ 2.102 с габаритными и присоединительными размерами и указанием мест строповки;

- спецификация на поставляемый комплект ДШ;

- паспорт на поставляемый ДШ;

- регламент на монтаж ДШ;

- инструкция по техническому обслуживанию, обследованию и профилактическому ремонту ДШ для обеспечения срока службы ДШ.

5.5.2 В паспорте на ДШ в обязательном порядке должна быть отражена следующая информация:

- идентификационные реквизиты документа;

- наименование и реквизиты производителя ДШ;

- наименование и реквизиты заказчика (покупателя) ДШ;

- тип ДШ, фирменное наименование ДШ, серийный номер;

- масса ДШ;

- расчетная нагрузка, воспринимаемая ДШ;

- допускаемые линейные перемещения, обеспечиваемые ДШ, по трем взаимно перпендикулярным осям: продольной, поперечной и вертикальной;

- допускаемые угловые перемещения, обеспечиваемые ДШ, относительно трех взаимно перпендикулярных осей: продольной, поперечной и вертикальной;

- максимальное и минимальное значения температуры, при которых сохраняется работоспособность ДШ;

- величина установочного зазора, заданная заказчиком и измеренная перед проведением приемо-сдаточных испытаний ДШ;

- срок службы ДШ;

- срок службы отдельных элементов ДШ, заменяемых в процессе эксплуатации, критерии необходимости замены указанных элементов ДШ;

- габаритные размеры поставляемого шва или сборочных единиц;

- сводная ведомость материалов, примененных при изготовлении ДШ, с указанием документов, подтверждающих качество примененных материалов (в том числе на смазку, сварочные и антикоррозионные материалы);

- технические условия, СТО или иные нормативные документы, по которым изготовлен ДШ;

- подтверждение установки транспортных приспособлений - фиксаторов установочного зазора на предприятии-изготовителе;

- дата изготовления ДШ;

- дата заполнения паспорта;

- подписи представителей предприятия-изготовителя и отдела технического контроля;

- печать предприятия-изготовителя;

- другие сведения, которые изготовитель считает необходимым указать в паспорте.

5.5.3 Форма паспорта разрабатывается предприятием-изготовителем.

5.6 Маркировка

5.6.1 Каждый ДШ должен иметь надлежащую идентификацию с целью удовлетворения требований оперативного контроля, например типовую информационную табличку следующего содержания:

- наименование (торговый знак) производителя;

- тип ДШ;

- серийный номер ДШ;

- номер заказа и обозначение чертежа, по которому изготовлен ДШ;

- нормативного документа, по которому изготовлен ДШ;

- дата изготовления ДШ;

- другие сведения, которые изготовитель считает необходимым указать.

5.6.2 Информационная табличка должна быть изготовлена из коррозионно-стойкого металла. Надписи на информационной табличке должны быть нанесены механической обработкой или другим методом получения рельефного изображения.

Информационную табличку устанавливают при помощи неразъемного соединения в месте, доступном для визуальной идентификации и исключающем повреждение таблички колесами транспортных средств при эксплуатации ДШ.

Допускается нанесение информации по 5.6.1 ударным способом непосредственно на металлоконструкции ДШ.

5.6.3 ДШ должен иметь заводскую маркировку, согласно которой может быть однозначно определено его местоположение на мостовом сооружении и ориентация относительно осей мостового сооружения.

6 Правила приемки

6.1 Изготовленные конструкции ДШ должны быть приняты службой технического контроля предприятия-изготовителя. Служба технического контроля проверяет соответствие ДШ технической документации, по которой изготовлена конструкция ДШ.

6.2 Для оценки соответствия конструкций ДШ требованиям технической документации проводят входной и операционный контроль, а также приемо-сдаточные испытания в соответствии с ГОСТ 15.309. К приемо-сдаточным испытаниям предъявляют каждый ДШ.

6.3 При входном контроле проверяют соответствие исходного сырья, полуфабрикатов и покупных изделий, применяемых в конструкции ДШ, требованиям технической документации на ДШ.

Входной контроль материалов и комплектующих изделий проводят в соответствии с ГОСТ 24297.

6.4 Контроль резиновых опорных частей и предварительно напряженных элементов следует проводить согласно ГОСТ 32020-2012 (раздел 7).

6.5 Операционный контроль проводят при выполнении технологических операций, влияющих на качество изготавливаемого ДШ. Порядок и процедуру проведения операционного контроля устанавливает предприятие-изготовитель.

6.6 Перед проведением приемо-сдаточных испытаний ДШ должна быть измерена фактическая величина установочного зазора. Измеренное значение величины установочного зазора должно быть занесено в паспорт ДШ.

Взаимное расположение элементов ДШ должно быть зафиксировано при помощи фиксатора зазора, входящего в состав ДШ.

6.7 При приемо-сдаточных испытаниях проверяют следующие параметры конструкции ДШ:

- внешний вид;

- комплектность ДШ;

- соответствие конструктивным размерам, указанным в рабочей конструкторской документации;

- наличие смазки (при необходимости);

- величина установочного зазора;

- состояние антикоррозионного покрытия;

- комплект технической документации, поставляемой совместно с ДШ.

Результаты приемо-сдаточных испытаний оформляют протоколом испытаний по форме, принятой на предприятии-изготовителе. В паспорте на ДШ дают заключение, свидетельствующее о готовности ДШ и его приемке.

6.8 При проведении входного и операционного контроля и приемо-сдаточных испытаний рекомендуется применять стандартный измерительный инструмент:

- линейку металлическую (1-го класса точности) по ГОСТ 427;

- линейку поверочную (1-го класса точности) по ГОСТ 8026;

- рулетку металлическую (2-го класса точности) по ГОСТ 7502;

- штангенциркуль (нониус с ценой деления 0,05 мм) по ГОСТ 166;

- угломер (нониус цена деления 5 с) по ГОСТ 5378.

Кривизну балок ДШ проверяют с помощью натянутой стальной струны и металлической поверенной линейки.

Толщину антикоррозионного покрытия рекомендуется измерять специализированным прибором среднего класса точности.

7 Методы контроля

7.1 При постановке ДШ на производство, изменении конструкции или применяемых материалов, при смене поставщиков компенсатора, опорных частей, балок окаймления и промежуточных балок, а также при оценке пригодности продукции для рынка Российской Федерации необходимо проведение квалификационных испытаний ДШ в объеме приемо-сдаточных испытаний и, дополнительно, включающих в себя контроль:

- параметров технологических режимов операций производства;

- стабильности технологических процессов операций производства и достаточности объема контроля по входному и операционному контролю;

- наличия документов по входному и операционному контролю и соответствия их утвержденной технологической документации;

- маркировки и упаковки.

7.2 Для подтверждения работоспособности ДШ и заявленных производителем характеристик, а также соответствия настоящему стандарту рекомендуется проведение следующих квалификационных испытаний:

- на механическую прочность

- износоустойчивость и выносливость;

- герметичность;

- подтверждение допускаемых перемещений;

- вырыв компенсатора.

Процессы проведения квалификационных испытаний приведены в приложении Д.

Результаты проведенных квалификационных испытаний не являются браковочным признаком в течение трех лет с даты введения в действие настоящего стандарта.

7.3 Все измерения геометрических размеров следует проводить при нормальных условиях согласно ГОСТ 8.050.

7.4 Визуально определяют соответствие качества поверхностей стальных элементов ДШ требованиям конструкторской документации на ДШ.

7.5 Качество стыковых сварных швов промежуточных балок и балок окаймления следует проверять неразрушающими методами по ГОСТ Р 55724. Качество остальных сварных швов проверяют путем визуального контроля согласно ГОСТ Р 58399 и измерительного контроля согласно ГОСТ Р 55724, производимого аттестованными сотрудниками. Местные повреждения вследствие зажигания дуги вне шва, прилипшие брызги к поверхности металла, концевые кратеры, непровары сварного шва не допускаются.

Допускается наличие незамкнутых сварных швов, кроме случаев, специально указанных к конструкторской документации на ДШ.

Сварные швы в объеме 100% должны быть подвергнуты визуальному и измерительному контролю, за исключением сварных швов деталей, предназначенных для транспортирования ДШ.

7.6 Контроль состояния резинового компенсатора проводят путем визуального осмотра. Компенсатор по всей поверхности должен быть сплошным, без трещин, раковин, задиров и вздутий. Паспортные показатели характеристик резины должны соответствовать 5.3.7. Компенсатор должен быть установлен без перекосов.

Состояние резиновых предварительно напряженных элементов и резиновых опорных частей ДШ должно удовлетворять требованиям ГОСТ 32020.

7.7 Проверку качества антикоррозионного покрытия контролируют визуально и при помощи толщиномера. Не допускается наличие непрокрашенных мест, трещин, морщин, пузырей и других дефектов окрасочного покрытия, регламентированных ГОСТ 9.407.

7.8 Надежность изготавливаемой конструкции ДШ подтверждают периодическими испытаниями на механическую прочность и выносливость один раз в пять лет, герметичность - один раз в три года. При проведении периодических испытаний следует руководствоваться ГОСТ 15.309-98 (раздел 7).

8 Транспортирование и хранение

8.1 Общие требования

8.1.1 Хранение и транспортирование ДШ следует осуществлять в соответствии с требованиями ГОСТ 15150-69 (раздел 10) в условиях хранения ОЖ2.

8.1.2 На конструкции ДШ и в технической документации, поставляемой в комплекте с ним, должны быть указаны места строповки и места опирания при проведении такелажно-транспортных работ и при хранении ДШ.

8.1.3 Запрещается полная или частичная разборка ДШ, а также демонтаж и/или ослабление транспортных приспособлений и фиксаторов зазора при транспортировании и хранении ДШ.

8.1.4 Требования к хранению и транспортированию резинового компенсатора, поставляемого отдельно от конструкций ДШ, устанавливаются производителем компенсатора.

8.2 Хранение деформационных швов

8.2.1 ДШ должны храниться в чистоте, категорически запрещается контакт с кислотами и щелочами, маслом, органическими растворителями и т.п., а также вблизи мест производства огневых и сварочных работ, дробеструйных, пескоструйных и окрасочных работ.

8.2.2 Не допускается складирование ДШ в два и более ярусов без применения специальных приспособлений, защищающих ДШ от механических воздействий.

8.2.3 ДШ должны храниться в том же положении, в котором они будут установлены в конструкциях.

8.2.4 На строительной площадке ДШ следует хранить на временных опорах-подкладках приподнятыми над поверхностью земли и укрытыми пленкой от проникновения воды, пыли и грязи.

8.3 Транспортирование деформационных швов

8.3.1 Транспортирование ДШ должно исключать возможность повреждений вследствие внешних механических воздействий, попадания мусора на ДШ и обеспечивать сохранение целостности конструкции ДШ и антикоррозионного покрытия.

8.3.2 Допускается транспортирование ДШ всеми видами транспорта в соответствии с правилами перевозки грузов, действующими для данного вида транспорта. При транспортировании ДШ должны быть закреплены для исключения механических повреждений.

8.3.3 Погрузка (выгрузка) ДШ без применения грузоподъемного оборудования не допускается. Сбрасывание и перемещение ДШ волоком запрещается.

9 Указания по эксплуатации

9.1 Входной контроль

9.1.1 Конструкции ДШ с резиновыми компенсаторами доставляют на строительную площадку в собранном виде отдельными блоками, длина которых определена проектной и/или рабочей документацией. Резиновые компенсаторы могут поставляться как в бухтах, так и в составе полностью собранного ДШ. Длина компенсатора в каждой бухте должна быть не менее длины ДШ, включая участки на тротуарах.

При поступлении ДШ на строительную площадку должен быть проведен входной контроль в соответствии с ГОСТ 24297 на предмет соответствия ДШ проекту и наличия (отсутствия) повреждений во время транспортирования.

Проверке подлежат следующие параметры:

- маркировка;

- отсутствие видимых наружных повреждений, особенно антикоррозионной защиты;

- отсутствие загрязнений пар скольжения и поверхностей, контактирующих с бетоном;

- целостность и сохранность неподвижного соединения транспортных приспособлений, других вспомогательных конструкций и соответствие их расположения проекту;

- геометрические размеры на предмет соответствия контракту на поставку ДШ и паспорту ДШ;

- фактический установочный зазор и его соответствие контракту на поставку ДШ и паспорту ДШ;

- комплектация в соответствии с условиями поставки и требованиями 5.5.

9.1.2 ДШ, которые не могут быть сразу установлены, необходимо складировать с соблюдением требований раздела 8.

9.2 Подготовка к монтажу деформационных швов

9.2.1 Технология монтажа и установки ДШ для объекта строительства должна быть разработана в проекте производства работ, с учетом требований регламента по монтажу ДШ, разработанному производителем ДШ и поставляемому совместно с ДШ, требований проектной и/или рабочей документации.

9.2.2 Проект производства работ по установке ДШ должен включать технологическую карту, в которой должны быть отражены работы:

- по проверке соответствия ДШ месту установки;

- проверке габаритных и присоединительных размеров ДШ;

- сборке ДШ: при поставке конструкций ДШ отдельными блоками, контроль сварочных работ согласно 5.2.3.4, 5.3.2, 7.5 и контроль конструкций собранного ДШ согласно 5.2.3.10, 5.3.3, 7.6, 7.7;

- удалению дорожного покрытия и гидроизоляции (при необходимости);

- подготовке ниши для установки ДШ (при необходимости);

- дополнительному армированию и креплению к основной конструкции пролетного строения (при необходимости);

- установке дренажных устройств и сопряжение с системой гидроизоляции моста (при необходимости);

- монтажу временных креплений ДШ;

- установке деформационного шва в проектное положение;

- установке опалубки;

- геодезическому контролю установки ДШ перед омоноличиванием конструкций ДШ.

Кроме того, проект производства работ по монтажу (установке) ДШ должен содержать:

- указания по назначению минимального класса бетона при омоноличивании конструкций ДШ;

- инструкции по восстановлению антикоррозионной защиты, поврежденной в процессе транспортирования и монтажа;

- порядок стыковки ДШ к основным мостовым конструкциям;

- порядок окончательной проверки ДШ после установки в проектное положение и присоединения к основным мостовым конструкциям;

- перечень исполнительных документов по установке и монтажу ДШ.

Требования к бетону омоноличивания приведены в приложении Г.

9.2.3 Масляные пятна, пыль, грязь и другие загрязнения на основных конструкциях мостового сооружения в местах установки ДШ не допускаются.

9.2.4 Масляные пятна, пыль, грязь и другие загрязнения на поверхностях скольжения ДШ не допускаются.

9.2.5 При необходимости ведения сварочных и газорезательных работ в зоне установки ДШ компенсаторы, траверсы, опорные части, предварительно напряженные элементы и СРП должны быть защищены переносными экранами из негорючих материалов от попадания брызг, искр и расплавленного металла.

9.3 Требования к монтажу деформационных швов

9.3.1 При монтаже ДШ на проезжей части с уклоном должно быть обеспечено соответствие верхних поверхностей балок окаймления (промежуточных балок) ДШ и дорожной одежды примыкающих основных конструкций с учетом 5.2.3.3 и ГОСТ 33384-2015 (таблица 5).

При монтаже ДШ не допускается нагрев элементов ДШ свыше максимальной температуры, установленной производителем ДШ и указанной в паспорте ДШ.

9.3.2 Превышение верхней поверхности проезжей части, прилегающей к ДШ, относительно верхней поверхности балки окаймления ДШ в любом створе более 3 мм не допускается.

9.3.3 Все повреждения антикоррозионного покрытия ДШ должны быть устранены. Окраска скользящих поверхностей ДШ не допускается.

Материал и технологию восстановления антикоррозионного покрытия следует согласовать с изготовителем ДШ.

9.3.4 При производстве работ по монтажу ДШ перед омоноличиванием окаймления ДШ в обязательном порядке должно быть проведено освидетельствование пространственного положения элементов ДШ.

9.3.5 Все работы по монтажу ДШ должна проводить специализированная организация в соответствии с регламентом по монтажу ДШ и проектом производства работ. Регламент по монтажу ДШ должен быть разработан предприятием-изготовителем и поставляться совместно с конструкцией ДШ. В регламенте должны быть отражены особенности монтажа и транспортирования ДШ, порядок работ по изменению установочного зазора при необходимости, в соответствии с фактической температурой установки ДШ.

9.3.6 До набора бетоном омоноличивания проектной прочности следует исключить приложение любых нагрузок к конструкциям ДШ.

9.3.7 Все работы по монтажу ДШ должны быть оформлены актом освидетельствования скрытых работ и актом освидетельствования ответственных работ в соответствии с ГОСТ 32756.

В приложениях к актам в обязательном порядке должны быть указаны:

- тип, чертежное обозначение, серийный номер ДШ и название предприятия-изготовителя;

- расположение ДШ согласно проектной документации на мостовое сооружение;

- установочный зазор, согласно паспорту на ДШ или его изменение (если имеется);

- фактическая и проектная величина деформационного зазора с указанием температуры пролетного строения на момент измерений;

- дата монтажа ДШ.

9.4 Приемка деформационных швов в составе мостового сооружения

9.4.1 При проведении обследования (диагностики) после завершения строительства, реконструкции, капитального ремонта или ремонта с целью проверки соответствия построенного, реконструированного или отремонтированного мостового сооружения утвержденному проекту, согласно ГОСТ Р 59618-2021 (раздел 5), в состав объема работ рекомендуется включать осмотр установленных ДШ и проверку на герметичность. Порядок проведения проверки на герметичность приведен в приложении Е.

9.4.2 При проведении испытаний мостовых сооружений согласно ГОСТ Р 59618-2021 (подразделы 6.2, 6.3) в состав объема работ рекомендуется включать статические и динамические испытания установленных МДШ в объеме 100%.

9.4.3 Статические испытания проводят на соответствие измеренного перепада поверхностей соседних балок под воздействием испытательной нагрузки расчетным предпосылкам и требованиям 5.2.3.3.

9.4.4 Динамические испытания проводят на соответствие измеренного динамического коэффициента требованиям и ГОСТ 32960-2014 (пункт А.1.2).

9.4.5 Рекомендации по проведению статических и динамических испытаний деформационного шва представлены в приложении Ж.

9.4.6 При несоответствии измеренных в ходе испытаний параметров представленным требованиям необходимо выявить и устранить причину их отклонения.

9.5 Визуальный контроль

9.5.1 При проведении визуального контроля в составе осмотра ДШ должны быть проверены:

- отсутствие видимых наружных повреждений, в том числе антикоррозионной защиты, допускается повреждение антикоррозионной защиты на поверхностях балок ДШ, расположенных в зоне проезда транспортных средств;

- отсутствие загрязнений ДШ;

- состояние балок окаймления и промежуточных балок;

- состояние траверс и коробов траверс;

- состояние бетона омоноличивания;

- состояние компенсатора ДШ, отсутствие вырывов и повреждений компенсатора, нарушающих водонепроницаемость ДШ;

- состояние опорных частей и предварительно напряженных элементов (для МДШ);

- состояние СРП (для МДШ);

- состояние дополнительных элементов ДШ по 5.2.2.

9.5.2 Визуальный контроль в составе обследования проводят в объеме визуального контроля при осмотре, и, дополнительно, конструкция ДШ должна быть идентифицирована визуально по маркировке ДШ.

9.6 Требования к эксплуатации

9.6.1 В период эксплуатации содержание ДШ следует осуществлять в соответствии с ГОСТ Р 58862 и ГОСТ Р 59200 с учетом инструкции по техническому обслуживанию, обследованию и профилактическому ремонту ДШ для обеспечения срока службы ДШ, разработанной предприятием-изготовителем.

При эксплуатации ДШ не допускается нагрев элементов ДШ свыше максимальной температуры, установленной производителем ДШ и указанной в паспорте ДШ.

9.6.2 Все ДШ подлежат периодическому осмотру в соответствии с инструкцией по техническому обслуживанию, обследованию и профилактическому ремонту ДШ для обеспечения срока их службы.

При проведении осмотра ДШ организацией, эксплуатирующей мостовое сооружение, должен быть выполнен визуальный контроль состояния ДШ согласно 9.5. При проведении обследования проводят визуальный и инструментальный контроль. Выявленные дефекты и неисправности ДШ должны быть устранены в соответствии с инструкцией по техническому обслуживанию, обследованию и профилактическому ремонту ДШ, разработанной изготовителем ДШ, для обеспечения срока их службы и с учетом требований настоящего стандарта.

9.6.3 Немедленному устранению подлежат дефекты, влияющие на безопасность эксплуатации мостового сооружения:

- разрушение балок окаймления и промежуточных балок;

- разрушение или сход траверсы с опорной части;

- утеря или разрушение опорных частей или предварительно напряженных элементов;

- утеря или разрушение элементов СРП МДШ;

- нарушение работоспособности СРП, приведшее к раскрытию одного модуля (или нескольких), превышающему максимальное расчетное раскрытие модуля более чем на 20%;

- нарушение целостности коробов траверс или торцевых листов при креплении ДШ к металлическому пролетному строению.

При невозможности немедленного устранения указанных дефектов ДШ движение по мостовому сооружению должно быть прекращено или ограничено.

9.6.4 Допускается эксплуатация мостового сооружения с ограничениями по скорости движения до 40 км/ч при выявлении следующих дефектов, подлежащих оперативному устранению:

- деформация балок окаймления и промежуточных балок;

- деформация траверс;

- деформация коробов;

- отсутствие контакта или появление зазора между опорной частью или предварительно напрягающим элементом и сопряженными с ними элементами ДШ;

- разрушение бетона омоноличивания без оголения элементов анкерной системы и арматурного каркаса узла омоноличивания;

- нарушение целостности анкерной системы;

- дефекты дополнительных элементов ДШ по 5.2.2, влияющие на безопасность движения автотранспортных средств;

- нарушение работоспособности СРП, приведшее к раскрытию одного модуля (или нескольких), превышающему максимальное расчетное раскрытие модуля, но не более чем на 20%.

9.6.5 Допускается эксплуатация мостового сооружения при выявлении следующих дефектов, подлежащих устранению в порядке проведения работ по содержанию мостового сооружения:

- замусоревание компенсатора;

- вырыв или повреждения компенсатора;

- нарушение антикоррозионного покрытия металлических элементов ДШ;

- дефекты дополнительных элементов ДШ по 5.2.2, не влияющие на безопасность движения автотранспортных средств;

- нарушение работоспособности СРП, приведшее к превышению норм, указанных в таблице 1;

- другие дефекты, не влияющие на безопасность движения автотранспортных средств.

9.7 Инструментальный контроль

При проведении инструментального контроля должны быть замерены следующие величины:

- раскрытия ДШ (модулей ДШ) на соответствие 5.2.3.9;

- температуры пролетного строения с теневой стороны относительно солнца;

- высотных отметок балок окаймления и промежуточных балок;

- выявленных дефектов элементов ДШ;

- выявленных дефектов бетона омоноличивания балок окаймления ДШ.

9.8 Осмотры и обследования деформационных швов

9.8.1 Обследования ДШ должны быть первичное и периодическое.

9.8.2 Первичное обследование ДШ должно быть проведено при приемке в эксплуатацию мостового сооружения в соответствии с 9.4.

9.8.3 Осмотр конструкций ДШ необходимо проводить с периодичностью, указанной в эксплуатационной документации на ДШ. Периодичность осмотра ДШ - в соответствии с ГОСТ Р 58862-2020 (раздел 8).

9.8.4 Периодическое обследование ДШ в составе периодического обследования мостового сооружения проводят согласно ГОСТ Р 59618.

9.8.5 При отсутствии в эксплуатационной документации указаний на периодичность проведения работ по обслуживанию ДШ следует руководствоваться ГОСТ Р 58862-2020 (раздел 8).

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие ДШ требованиям данного стандарта при соблюдении потребителем условий транспортирования, хранения, установки и эксплуатации.

Примечание - Изготовитель продукции, в соответствии с законодательством Российской Федерации, устанавливает гарантийные обязательства о соответствии выпускаемой им продукции требованиям данного стандарта в технических условиях, стандартах организации или иных нормативных документах на эту продукцию, в эксплуатационных документах к ней, в маркировке продукции или специально оговаривают в договорах (контрактах) на ее поставку.

10.2 Гарантийный срок на ДШ должен составлять не менее восьми лет с момента их установки на мостовом сооружении согласно [1].

10.3 Гарантийные обязательства не распространяются на дефекты, вызванные:

- нарушением правил монтажа, эксплуатации и содержания ДШ, указанных в технической документации, поставляемой с ДШ;

- конструктивными изменениями в мостовых конструкциях, сопрягаемых с ДШ, без согласования с изготовителем ДШ;

- дефектами и неисправностями сопрягаемых с ДШ мостовых конструкций, в том числе дорожной одежды;

- превышением технических характеристик ДШ, указанных в технической документации на ДШ и в настоящем стандарте;

- работами на мостовом сооружении, не связанными с эксплуатацией ДШ;

- заменой элементов ДШ без согласования с изготовителем.

10.4 Срок службы ДШ и его элементов приведен в приложении А.

10.5 Потребительские свойства ДШ должны сохраняться на протяжении всего срока службы.

Приложение А

(рекомендуемое)

Срок службы элементов деформационных швов

А.1 Все элементы конструкции ДШ в зависимости от срока службы разделены на три группы.

Перечень элементов конструкции ДШ и сроки службы приведены в таблице А.1.

Таблица А.1

Группа | Наименование элемента ДШ | Срок службы | Примечание |

Первая | Балка окаймления | Срок службы | Без возможности замены элемента. |

Короб траверсы | равен сроку | ||

Анкерная система | службы ДШ | Для замены элемента требуется полное разрушение ДШ и/или его соединений с основной мостовой конструкцией | |

Вторая | Промежуточная балка | Срок службы | При проведении работ по замене |

Траверса | равен 50% срока службы ДШ в целом | элемента создаются значительные помехи для движения транспорта. Для замены элемента требуется разборка ДШ | |

Третья | Компенсатор | Не менее 10 лет | При проведении работ по замене элемента создаются незначительные |

Дополнительные элементы по 5.2.2 | помехи для движения транспорта. | ||

СРП | Для замены элемента не требуется | ||

Опорная часть | разборка ДШ | ||

Предварительно напряженный элемент | |||

Допускается проведение ремонтных работ для устранения дефектов, вызванных физическим воздействием на компенсатор. | |||

Приложение Б

(рекомендуемое)

Рекомендации для выбора деформационных швов при проектировании мостовых сооружений

Б.1 При назначении величины обеспечиваемых линейных и угловых перемещений необходимо учитывать возможные деформации пролетного строения мостового сооружения в соответствии с ГОСТ 33390 при следующих воздействиях:

- изменение температуры, вызывающее расширение или сжатие несущих элементов пролетного строения и приводящее к горизонтальному перемещению (продольному и поперечному);

- усадка и ползучесть бетона, приводящие к горизонтальному перемещению;

- силы торможения и ускорения при движении транспортных средств, вызывающие горизонтальное перемещение;

- постоянная и временная нагрузки, вызывающие прогиб пролетного строения, что приводит к поворотам концов пролетного строения и к перемещениям, как в вертикальной, так и в горизонтальной плоскостях;

- неравномерный нагрев пролетного строения, вызывающий прогиб пролетного строения и приводящий к поворотам пролетного строения и к перемещениям, как в вертикальной, так и в горизонтальной плоскостях;

- осадка фундамента, приводящая к повороту и вертикальному перемещению концов пролетного строения;

- прочие воздействия.

Дополнительно следует учитывать возможные деформации элементов мостового сооружения, расположенного в сейсмическом районе, согласно СП 268.1325800.

Б.2 Продольные, поперечные и вертикальные перемещения выбранного ДШ (МДШ) должны обеспечивать все учтенные взаимные перемещения сопрягаемых конструкций мостового сооружения.

Б.3 При подборе деформационного шва следует обеспечить возможность замены резинового компенсатора при температуре 15°C. Значение раскрытия однопрофильного ДШ (модуля ДШ), необходимое для замены резинового компенсатора, устанавливается производителем ДШ.

Взаимосвязь между условиями движения (критерий - вертикальные ускорения транспортного средства), скоростями и углами переломов представлена в таблице Б.1.

Таблица Б.1 - Ограничение скорости при различных углах переломов в профиле проезжей части

Условие | Безопасная скорость движения, км/ч, при углах перелома, ‰ | |||||||||||

движения | 7,0 | 7,5 | 8 | 9 | 10 | 11 | 12,5 | 17 | 20 | 25 | 30 | |

Предел плавности a =2,5 м/с 1,25 | Более 150 | 120 | 100 | 80 | 75 | 70 | 60 | 40 | 30 | 20 | 10 | |

Рекомендуется избегать устройства ДШ в местах перелома продольного профиля мостового сооружения.

Б.5 Для исключения повреждения ДШ плужными снегоочистителями следует избегать расположения ДШ в плане под углом 30° к продольной оси мостового сооружения или предусматривать дополнительные меры по защите элементов ДШ от повреждений.

Б.6 При заказе ДШ следует указывать:

- все линейные и угловые перемещения, которые должен обеспечивать ДШ;

- угол между продольной осью мостового сооружения и балками окаймления ДШ;

- величину установочного зазора;

- продольный и поперечный уклоны пролетного строения в месте установки ДШ;

- радиус кривизны мостового сооружения в плане;

- температурный диапазон эксплуатации ДШ (исполнение стальных конструкций);

- другие данные, которые проектировщик ДШ считает необходимым учесть при проектировании ДШ.

Приложение В

(справочное)

Примеры фасонных профилей для изготовления конструкций деформационных швов

В.1 Примеры фасонного проката для изготовления балок окаймления и промежуточных балок с основными требованиями к размерам поперечного сечения (профиля) балок приведены в таблице В.1.

Таблица В.1

В миллиметрах | |

Наименование балки | Геометрические размеры балки |

Балка окаймления |  |

Балка промежуточная |  |

Примечание - Размеры приведены для справок. | |

В.2 Примеры фасонного профиля резинового компенсатора для конструкции ДШ с основными требованиями к размерам поперечного сечения (профиля) приведены на рисунке В.1.

|

а)

|

б)

Примечание - Размеры приведены для справок.

Рисунок В.1 - Примеры фасонного профиля резинового компенсатора

Приложение Г

(рекомендуемое)

Материалы для изготовления конструкций деформационных швов

Г.1 Тип исполнения стальных элементов ДШ, в зависимости от значения расчетной минимальной температуры, следует назначать:

- до минус 40°C включительно - обычное;

- ниже минус 40°C до минус 50°C включительно - северное А;

- ниже минус 50°C - северное Б.

За верхнюю границу рабочего интервала температур принимают среднюю максимальную температуру воздуха наиболее теплого месяца с учетом солнечной радиации. За нижнюю границу принимают температуру воздуха наиболее холодных суток, а для бетонных и железобетонных конструкций - температуру воздуха наиболее холодной пятидневки. Параметры определяют по СП 131.13330, при этом обеспеченность принимают согласно ГОСТ 33390-2015 (подраздел 6.4).

Г.2 Материалы для изготовления ДШ

Перечень материалов, рекомендуемых для изготовления конструкций ДШ, приведен в таблицах Г.1, Г.2.

Допускается применение материалов других марок, физико-механические и антикоррозионные свойства которых не хуже, чем у материалов, рекомендованных к применению.

Таблица Г.1

Тип | Наименование детали ДШ | ||||

исполнения | Балка окаймления, промежуточная балка, траверса, короб, пластинчатый анкер | ||||

Вид проката | Марка стали | Нормативный документ | Дополнительные требования | Толщина проката, мм | |

Обычное | Листовой | 15ХСНД, 10ХСНД, 09Г2СД-2 | ГОСТ 6713 | Гарантия свариваемости по ГОСТ 6713-2021 | 8-15 |

15ХСНД-2, 10ХСНД-2, 09Г2СД-2 | (пункт 5.3) | 8-50 | |||

10ХСНД-12, 09Г2СД-12, 09Г2С-12 | ГОСТ 19281 | Гарантия свариваемости по ГОСТ 19281-2014 (подпункт 5.2.1.2) | 8-20 | ||

Ст3сп | ГОСТ 380 | - | - | ||

Фасонный сортовой | 15ХСНД, 10ХСНД, 09Г2СД-2 | ГОСТ 6713 | Сортамент по ГОСТ 6713-2021 (пункт 4.2) | 8-15 | |

09Г2СД-12, 09Г2С-12 | ГОСТ 19281 | Гарантия свариваемости по ГОСТ 19281-2014 (подпункт 5.2.1.2) | - | ||

Ст3сп | ГОСТ 380 | - | - | ||

Северное А | Листовой | 15ХСНД-2, 10ХСНД-2 | ГОСТ 6713 | Проверка ударной вязкости по ГОСТ 6713-2021 (таблица 5) | 8-50 |

10ХСНД-14, 09Г2СД-14, 09Г2С-14 | ГОСТ 19281 | Проверка ударной вязкости для 14-й категории по ГОСТ 19281-2014 (таблица 4) | 8-20 | ||

Фасонный сортовой | 15ХСНД-2, 10ХСНД-2, 09Г2СД-2 | ГОСТ 6713 | Проверка ударной вязкости для 2-й категории по ГОСТ 6713-2021 (таблица 3) | 8-15 | |

09Г2СД-14, 09Г2С-14 | ГОСТ 19281 | Проверка ударной вязкости для 14-й категории по ГОСТ 19281-2014 (таблица 4) | - | ||

Северное Б | Листовой | 10ХСНД-3 | ГОСТ 6713 | Полистный контроль по ГОСТ 6713-2021 (пункт 6.4.1 ). Проверка ударной вязкости по ГОСТ 6713-2021 (таблица 5) | 8-50 |

Фасонный сортовой | 15ХСНД-3, 10ХСНД-3 | ГОСТ 6713 | Проверка ударной вязкости для 3-й категории по ГОСТ 6713-2021 (таблица 3) | 8-15 | |

09Г2СД-15, 09Г2С-15 | ГОСТ 19281 | Проверка ударной вязкости для 15-й категории по ГОСТ 19281-2014 (таблица 4) | - | ||

Допускается применение только для изготовления балки окаймления, короба, пластинчатого анкера. В конструкциях деталей ДШ автодорожных и пешеходных мостов требование полистного контроля следует предъявлять при расчетной минимальной температуре наружного воздуха минус 60 °C и ниже. Примечание - В ДШ следует применять листовой прокат в следующих состояниях поставки: - категории 2 - в нормализованном состоянии; - категории 3 - в термически упрочненном состоянии после закалки и высокого отпуска. | |||||

Таблица Г.2

Наименованием детали | Материал | Нормативный документ |

Элемент пары скольжения | Фторопласт-4 | ГОСТ 10007 |

Стержневой петлевой анкер | Ст3сп, 25Г2С | ГОСТ 380, ГОСТ 5781 |

Транспортные приспособления, фиксатор зазора | Ст3сп | ГОСТ 380 ГОСТ 535 |

Лист скольжения | 12Х18Н10Т, 12Х18Н10, 08Х18Н10Т | ГОСТ 5582 |

Макроструктура стали не должна иметь следов усадочной раковины, расслоений, инородных включений, трещин и пузырей. Применение составных (сварных) листов скольжения не допускается. | ||

Г.3 Бетон омоноличивания деформационных швов не должен уступать по характеристикам бетону плиты пролетного строения (опоры).

Г.4 Для анкерных выпусков и армирования монолитных участков у швов применяют арматуру периодического профиля класса А400 (AIII) по ГОСТ 5781 и ГОСТ 380.

Приложение Д

(справочное)

Описание процессов проведения квалификационных испытаний деформационных швов

Д.1 Общие положения

Д.1.1 Все испытания необходимо проводить при нормальных условиях согласно ГОСТ 8.050. Перед испытанием образцы необходимо поместить в помещение с нормальными условиями на 24 ч.

Д.1.2 Все испытания, кроме указанных в Д.6, следует проводить на полноразмерных функционирующих образцах ДШ или элементах ДШ. Допускается проводить испытания отдельных элементов ДШ, представляющих собой серию испытаний, покрывающую все элементы шва.

Д.1.3 При проведении испытаний серии МДШ, содержащих различное количество одинаковых модулей МДШ допускается проводить полный комплекс квалификационных испытаний только для МДШ с минимальным и максимальным раскрытиями ДШ. Для других МДШ данной серии допускается проведение части квалификационных испытаний, касающихся конструктивных отличий от прошедших испытания МДШ.

Д.2 Квалификационные испытания на механическую прочность

Д.2.1 В настоящем разделе изложен метод проверки механической прочности деформационных швов в условиях сочетания нагрузок для проверки первого и второго предельных состояний.

Основным принципом данных испытаний является приложение к образцу сочетаний нагрузок (или деформации), полученных на основании выполненных расчетов.

Образец устанавливают на испытательном стенде таким образом, чтобы обеспечить неблагоприятное сочетание нагрузок, деформаций и поворотов. Испытательный стенд должен допускать увеличение нагрузки на всех этапах испытания и, при необходимости, допускать увеличение деформаций и поворотов.

Д.2.2 Испытания проводят в два этапа.

На первом этапе прикладывают временные нормативные нагрузки и проверяют систему на второе предельное состояние (на допускаемые деформации под нагрузкой и на упругую работу всех элементов).

На втором этапе прикладывают временные расчетные нагрузки для проверки первого предельного состояния.

Д.2.3 Для всех этапов фиксируют следующие параметры и дефекты:

- построение диаграмм деформаций;

- приложенные нагрузки и скорость нагружения с точностью до 5%;

- момент образования пластических деформаций;

- явления расслоения и повреждения элементов (при наличии);

- трещины (при наличии);

- несоответствие напряженно-деформированного состояния расчетным предпосылкам;

- вид разрушения (при наличии).

Д.2.4 Критерии соответствия:

- полученные параметры деформаций должны оставаться в пределах расчетных предпосылок;

- отсутствие пластических деформаций и разрушения элементов ДШ при втором предельном состоянии;

- отсутствие разрушения элементов ДШ при первом предельном состоянии, за исключением компенсатора и дополнительных элементов по 5.2.2;

- сохранение работоспособности ДШ при первом предельном состоянии.

Д.3 Квалификационные испытания на износоустойчивость и выносливость

Д.3.1 Настоящий раздел содержит рекомендации по проведению испытаний на износоустойчивость и выносливость.

Д.3.2 Испытания проводят в два этапа.

На первом этапе проводят оценку износоустойчивости шва при перемещениях по оси 0X, согласно рисунку Д.1, заявленных производителем ДШ.

На втором этапе проводят оценку выносливости.

Д.3.3 На первом этапе суммарный накопленный путь L для испытаний по отношению к сроку службы ДШ или его элемента определяют по формуле

L=N·365·0,33·l, (Д.1)

где N - срок службы третьей группы элементов ДШ согласно приложению А, лет;

I - максимальное раскрытие ДШ, мм.

На первом этапе проводят циклические перемещения с минимальной средней скоростью 4 мм/с относительно испытуемого образца. Параметры амплитуд должны составлять ±33% полного допустимого перемещения ДШ (один полный цикл соответствует 67% полного допустимого перемещения ДШ).

Испытание следует проводить при температуре окружающей среды от 5°C до 35°C. Если температура, измеренная на поверхности образца, превышает 35°C, испытание рекомендуется прервать.

На первом этапе измеряют коэффициент статического трения и коэффициент динамического трения в течение 10 циклов в начале испытания и после каждой ступени, составляющей не более 25% максимального перемещения модулей ДШ за срок службы.

Износ образца измеряют после каждого этапа путем его взвешивания целиком или отдельных его частей до и после каждого этапа испытания. После проведения испытаний необходимо провести осмотр поверхностей скольжения.

На первом этапе испытаний фиксируют:

- коэффициент статического трения и коэффициент динамического трения;

- потерю массы образца после каждого этапа, измерения образца до и после испытания;

- геометрические и иные изменения в предварительно напряженных элементах и опорных частях и в элементах СРП (при их наличии).

Д.3.4 На втором этапе испытаний образец, прошедший первый этап испытаний, подвергают воздействию испытательной нагрузки, по своим параметрам и характеристикам близкой к нагрузке АК с К=14. Также необходимо предусмотреть влияние горизонтальной составляющей временной нагрузки. Испытания следует выполнять при неблагоприятных сочетаниях и положениях нагрузки.

Испытания рекомендовано проводить для положения раскрытия деформационного шва, составляющего 60% от максимального.

Испытания проводят на базе не менее 2 млн циклов.

На втором этапе испытаний фиксируют:

- деформации элементов ДШ;

- трещины в элементах ДШ;

- вид разрушения элементов ДШ (при наличии);

- количество пройденных циклов испытания до разрушения (при наличии).

Д.3.5 Критерии соответствия:

- полученные параметры деформаций должны оставаться в пределах расчетных предпосылок;

- отсутствие разрушения и повреждения элементов ДШ;

- сохранение работоспособности ДШ.

Д.4 Квалификационные испытания на герметичность

Д.4.1 Настоящий раздел содержит рекомендации по проведению испытаний на герметичность ДШ.