ГОСТ Р 56774-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение двумерных механических характеристик при изгибе "сэндвич"-конструкций при воздействии равномерной нагрузки

Polymer composites. Determination of two-dimensional mechanical characteristics of bending sandwich constructions subjected to a distributed load

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "НПО Стеклопластик" совместно с Объединением юридических лиц "Союз производителей композитов" на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2015 г. N 1997-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д6416/D6416М-01 (2012)* "Стандартный метод определения двумерных характеристик при изгибе "сэндвич"-конструкции под воздействием распределенной нагрузки" (ASTM D6416/D6416M-01(2012) "Standard Test Method for Two-Dimensional Flexural Properties of Simply Supported Sandwich Composite Plates Subjected to a Distributed Load") путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДА. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и принятой терминологии, а также в соответствии с требованиями ГОСТ Р 1.5.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

В настоящий стандарт не включены разделы 5, 6, 9, 12 и 15, подраздел 3.3 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они имеют поясняющий или справочный характер.

Указанные разделы, исключенные из основной части настоящего стандарта, приведены в дополнительном приложении ДБ.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты и устанавливает метод определения двумерных механических характеристик при изгибе "сэндвич"-конструкций при воздействии распределенной нагрузки. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 56783-2015 Композиты полимерные. Определение механических характеристик при сжатии материала внутреннего слоя "сэндвич"-конструкции перпендикулярно к плоскости образца (ASTM С365/С365М-11а Стандартный метод определения свойств при сжатии параллельно плоскости "сэндвич"-конструкции) ГОСТ 6507-90 Микрометры. Технические условия ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия ГОСТ 32794-2014 Композиты полимерные. Термины и определения ГОСТ Р 51254-99 (ИСО 6789-92) Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания |

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. |

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794. |

4 Сущность метода

Сущность метода заключается в том, что свободно опираемый по контуру образец нагружают распределенной нагрузкой, создаваемой эластичным баллоном заполненным водой, и измеряют изгиб и растяжение. По результатам испытания определяют жесткость при изгибе и жесткость при сдвиге. |

5 Оборудование

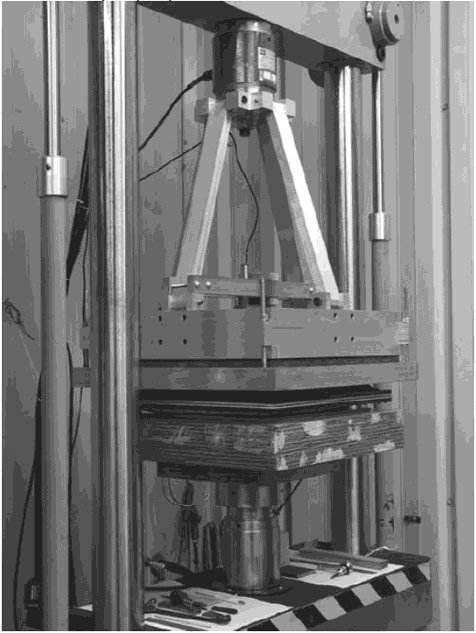

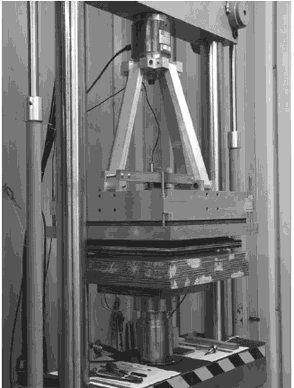

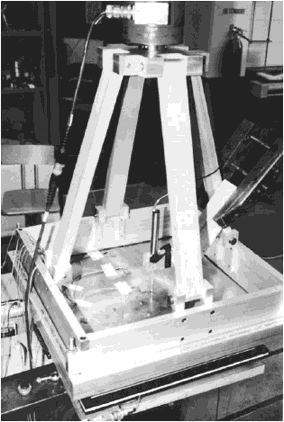

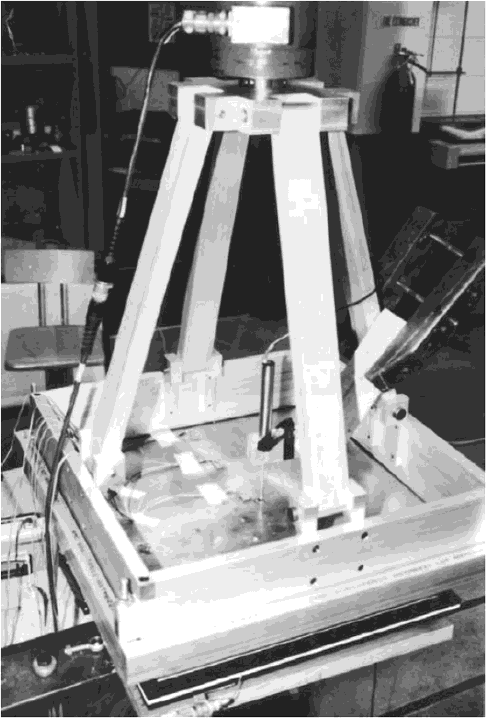

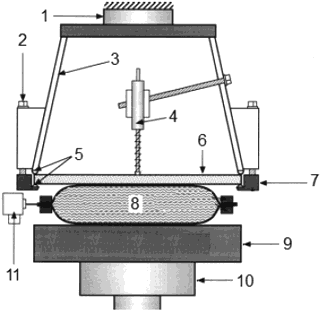

5.1 Испытания проводят на универсальной испытательной машине, обеспечивающей нагружение образца с заданной постоянной скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более 1%. 5.2 Приспособление для испытания, конструкция которого приведена на рис. 1, состоит из: - верхней части, представляющей жесткую раму, соединенную с четырьмя опорами; - нижней части, представляющей жесткую раму. 5.2.1 Диаметр опорных подшипников должен быть (12,7±1,0) мм. Вместо опорных подшипников допускается использовать стержни, радиус закругления которых должен быть (6,35±1,00) мм. Рабочие поверхности опорных подшипников должны быть гладкими, без трещин и следов коррозии и лежать в одной плоскости. 5.2.2 Болтами крепления регулируют расстояние между верхней и нижней частями приспособления для испытания, таким образом, чтобы образец был свободно опираемым. 5.2.3 Приспособление для испытания должно обеспечивать условие свободного опирания образца при испытании. Примеры приспособлений для испытаний приведены на рисунках А.1 и А.2 (приложение А). |

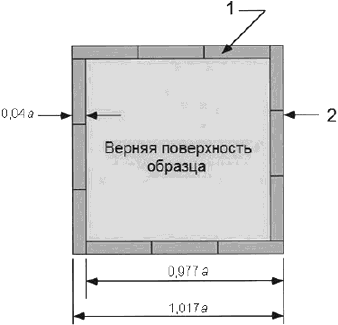

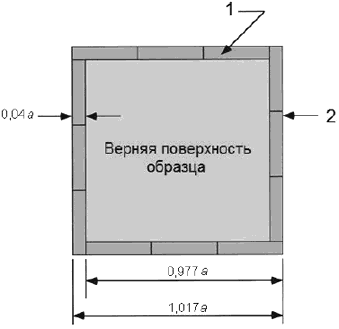

5.3 Эластичный баллон, изготовленный из герметичного материала, например прорезиненной ткани, заполненный жидкостью (водой или другой несжимаемой жидкостью) и выдерживающий внутреннее давление жидкости, возникающее при проведении испытаний. Размеры эластичного баллона выбирают в зависимости от внутренних размеров нижней части приспособления для испытания так, чтобы во время испытаний эластичный баллон не соприкасался с нижней частью приспособления для испытаний, при этом пятно контакта эластичного баллона с образцом должно полностью повторять контур образца. 5.4 Для измерения давления внутри эластичного баллона используют манометры с погрешностью не более 1% от измеряемой величины. 5.5 Для измерения упругой деформации (прогиба) образца используют преобразователи линейного перемещения с погрешностью не более 1% от измеряемой величины. 5.6 Для регистрации деформаций (растяжения верхней грани образца) используют приборы, обеспечивающие измерение деформаций с погрешностью не более 1% предельного значения измеряемой величины. Могут быть использованы тензопреобразователи сопротивления, параметры которых должны отвечать следующим требованиям: номинальная база - 3 мм, напряжение - 1 В или 2 В, сопротивление - не менее 350 Ом. Примечания - Под верхней гранью образца в настоящем стандарте понимают боковую поверхность образца, образованную материалом внешнего слоя образца, на которую воздействует нагрузка, под нижней гранью - боковую поверхность образца, образованную материалом внешнего слоя образца, противоположную нагружаемой. 5.7 Ключ моментный по ГОСТ Р 51254. 5.8 Микрометр по ГОСТ 6507, обеспечивающий измерение с точностью ±0,025 мм. 5.9 Весы по ГОСТ Р 53228 с погрешностью измерений не более 0,1 г. 5.10 Преобразователи термоэлектрические класса 1 по ГОСТ 6616. 5.11 Для предотвращения разрушения верхней грани образца используют металлические пластины толщиной 1,6 мм, длиной 1/3 Металлические пластины располагают на образце, как показано на рис.2. |

|

6 Подготовка к проведению испытания

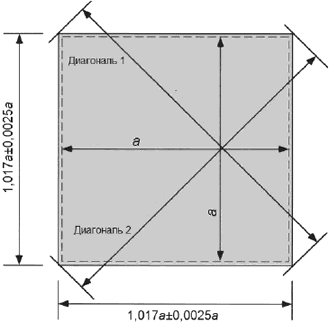

6.1 Подготовка образцов 6.1.1 Для определения двумерных механических характеристик при изгибе "сэндвич"-конструкций используют один образец, если иное не установлено в нормативном документе или технической документации. 6.1.2 Образцы изготовляют механической обработкой из готовых изделий или полуфабрикатов или путем склеивания исходных материалов, образующих материалы внутреннего и внешнего слоев "сэндвич"-конструкции. Условия и метод изготовления образцов, механическая обработка, место и направление их вырезки указывают в нормативном документе или технической документации на испытуемое изделие. 6.1.3 Если материал внутреннего слоя образца имеет модуль упругости при сжатии не более 300 МПа по ГОСТ 56783, по контуру образца между верхней и нижней гранью устанавливают деревянные бруски с модулем упругости при сжатии не менее 2240 МПа. Толщина деревянных брусков должна быть равна толщине внутреннего слоя образца, ширина - 0,016 6.1.4 Образцы должны иметь ровные поверхности, без сколов, трещин, расслоений и других дефектов, заметных невооруженным глазом. Все поверхности образцов должны быть плоскими, взаимно перпендикулярными и параллельными. 6.1.5 Толщина образца должна быть равна толщине изделия и при этом должно выполняться условие

где Среднее значение толщины образца вычисляют по пяти значениям толщины, измеренным в центре образца и посередине каждой стороны образца. 6.1.6 Длина и ширина образца должны быть (1,017 Разница между длинами диагоналей образца должна быть не более 0,005 6.2 Условия кондиционирования, хранения и испытания 6.2.1 Образцы кондиционируют до постоянной массы (±1%) и испытывают при температуре (23±3)°С и относительной влажности (50±5)%, если иное не установлено в нормативном документе или технической документации на изделие. 6.2.2 Образцы хранят при тех же условиях окружающей среды, при которых проводилось кондиционирование. 6.3 Перед испытанием измеряют толщину образца, как в 6.1.5, длину и ширину образца - в трех местах: по краям и в середине. Среднее значение толщины, длины и ширины образца записывают в протокол испытаний. 6.4 Маркируют образцы краской, мягким карандашом или перманентым маркером. Маркировка должна обеспечивать идентификацию верхней и нижней граней образца. Примечание - Под нижней гранью образца в настоящем стандарте понимают боковую поверхность образца, образованную материалом внешнего слоя образца, на которую воздействует нагрузка, передаваемая от эластичного баллона, под верхней гранью - боковую поверхность образца, образованную материалом внешнего слоя образца, противоположную нагружаемой. |

7 Проведение испытания

7.1 Перед испытанием на испытательной машине устанавливают приспособление для испытания. 7.2 К неподвижной верхней траверсе испытательной машины крепят датчик нагрузки, к которому крепят верхнюю часть приспособления для испытания, как показано на рис.3. 7.3 К верхней части приспособления для испытания крепят преобразователь линейного перемещения таким образом, чтобы измерительный наконечник преобразователя линейного перемещения был размещен точно по центру образца. 7.4 На подвижной траверсе испытательной машины устанавливают опорную плиту под эластичный баллон. Размеры опорной плиты должны быть больше эластичного баллона не менее чем в полтора раза. 7.5 На опорной плите размещают эластичный баллон таким образом, чтобы края эластичного баллона были параллельны краям верхней части приспособления для испытания. 7.6 Сверху на эластичный баллон укладывают фанеру толщиной не менее 21 мм и длиной и шириной достаточной для поддержки нижней части приспособления для испытания. 7.7 Устанавливают нижнюю часть приспособления для испытания на фанеру. 7.8 В нижнюю часть приспособления для испытаний помещают образец. Выравнивают образец относительно краев нижней части приспособления для испытаний. 7.9 Размещают на образце металлические пластины, как показано на рисунке 2, а также приборы для регистрации деформации (растяжения верхней грани образца). 7.10 По центру образца размещают деревянную или пластиковую пластину толщиной 3 мм, длиной и шириной 32 мм, которая служит платформой для измерительного наконечника преобразователя линейного перемещения. |

7.11 Обнуляют датчик нагрузки. 7.12 Приводят в действие подвижную траверсу до сближения верхней и нижней частей приспособления для испытания на расстояние 5-6 мм. |

7.13 Затягивают болты крепления таким образом, чтобы между верхней и нижней частями приспособления остался зазор. 7.14 Проверяют размещение металлических пластин. 7.15 Опускают подвижную траверсу. 7.16 Убирают фанеру (см. 7.6). |

7.17 Подключают к эластичному баллону манометр. 7.18 Приводят в действие подвижную траверсу и прикладывают к образцу нагрузку 22 Н. Центрируют эластичный баллон относительно краев приспособления для испытания. 7.19 Затягивают болты при крутящем моменте, определенном в соответствии с 7.19.1-7.19.7. |

7.19.1 Затягивают болты при крутящем моменте 1,8 Н·м. 7.19.2 Приводят в действие подвижную траверсу и прикладывают к образцу нагрузку 44 Н. Обнуляют манометр и преобразователь линейного перемещения. |

7.19.3 Записывают крутящий момент. 7.19.4 Нагружают образец со скоростью 1 мм/мин до значения, равного |

7.19.5 Увеличивают крутящий момент на 1,8 Н·м. 7.19.6 Повторяют операции по 7.19.2-7.19.4. Сравнивают углы наклона построенных графиков. |

7.19.7 Если разница между углами наклона графика более 1%, снимают нагрузку с образца, повторяют операции по 7.19.5-7.19.6. 7.19.8 Если разница между углами наклона графика менее 1%, записывают крутящий момент и используют его в дальнейших испытаниях, снимают нагрузку с образца. |

7.20 При установлении зависимости прогиба от давления/нагрузки повторяют операции по 7.19.2-7.19.4. Уменьшают нагрузку на образец до 44 Н и записывают показания преобразователя линейного перемещения (значение остаточной деформации), а также время измерения остаточной деформации. 7.21 Снимают нагрузку с образца и повторяют операции по 7.20 от семи до десяти раз. |

7.22 При определении прочности образца приводят в действие подвижную траверсу и прикладывают к образцу нагрузку 44 Н, обнуляют манометр и преобразователь линейного перемещения и записывают крутящий момент. Нагружают образец с такой скоростью, чтобы разрушение образца происходило в интервале от 10 до 20 мин, записывая значение давления в эластичном баллоне, прогиб панели и деформацию образца с частотой не менее 3 измерения в секунду. После разрушения уменьшают нагрузку на образец до 44 Н и записывают показания преобразователя линейного перемещения (значение остаточной деформации), а также время измерения остаточной деформации. |

7.23 Если разрушение образцов происходит на расстоянии от опорных подшипников, не превышающем толщину образца, или разрушение произошло вследствие дефекта образца, результаты не учитывают и проводят повторные испытания на новом образце. Результаты испытания учитывают, если характер разрушения образца соответствует одному из следующих: - сдвиг материала внутреннего слоя "сэндвич"-конструкции; - отслаивание верхней или нижней грани от материала внутреннего слоя "сэндвич"-конструкции; - разрушение при растяжении верхней грани. |

8 Обработка результатов 8.1 Применение свободно опертой границы позволяет использовать при обработке результатов испытания решение уравнения Навье (двойной ряд Фурье). |

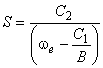

8.2 Жесткость при сдвиге

где

|

8.3 Жесткость при изгибе

где

|

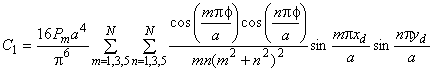

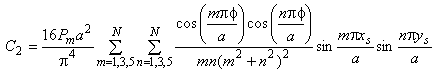

8.4 Константу из решения уравнения Навье

где

|

Константу из решения уравнения Навье

Коэффициент

где Эффективную площадь области действия нагрузки

|

где 8.5 Для обеспечения сходимости ряда значение Сходимость указывают, если выполняется условие

где

|

8.6 Для ортотропных облицовочных пластин необходимо вычислить три значения жесткости при изгибе, а для ортотропного внутреннего слоя - два значения. Таким образом, получают пять уравнений для пяти неизвестных значений жесткости. |

9 Протокол испытания Результаты проведения испытаний оформляют в виде протокола, который должен содержать: - ссылку на настоящий стандарт; - описание "сэндвич"-конструкции, включая: тип, обозначение, присвоенное изготовителем, номер партии; - описание внешнего слоя; - описание внутреннего слоя "сэндвич"-конструкции, включая: дату начала изготовления, дату окончания изготовления, характеристику процесса изготовления, описание используемого оборудования; |

- информацию о подготовке и маркировке образца; - геометрические параметры образца; - массу образца; - сведения об используемом оборудовании для испытаний; - условия кондиционирования и испытания; - расстояние между опорными подшипниками; - скорость перемещения активного захвата; - крутящий момент затяжки болтов крепления; - жесткость при сдвиге; |

- жесткость при изгибе; - график зависимости давления от деформации; - зависимость прогиба от давления/нагрузки; - режим и место разрушения образца; - дату проведения испытания. |

Приложение А

(справочное)

Примеры приспособлений для испытаний

Рисунок А.1

Рисунок А.2

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов

ДА.1

1 Область применения

1.1 Данная методика испытания рассматривает свойства при изгибе в плоскости у многослойных пластин из композиционных материалов, подвергаемых распределенной нагрузке. Фитинг для испытаний в своем составе учитывает размещение образца, представляющего собой относительно крупногабаритную квадратную панель, которая предусматривает свободное опирание по всему периметру, а распределенная нагрузка предусматривается при помощи баллона давления, заполненного водой. Такой тип нагружения отличен от типа в процедуре по методике испытаний С393, в которой сосредоточенная нагрузка наводится для того, чтобы получить линейный плоский изгиб в образцах, имеющих форму балки.

1.2 Данная методика испытаний применяется по отношению к композиционным материалам многослойной структуры, которые подразумевают наличие относительно толстого слоя материала заполнителя, приклеенного к обеим граням при помощи адгезива с тонколистовыми материалами, которые состоят из более плотного, высокомодульного материала, как правило, - с полимерной матрицей с армированием высокомодульными волокнами.

1.3 Значения, указанные в единицах СИ или же в дюймах и фунтах, должны рассматриваться по отдельности как стандартные. В тексте значения, выраженные в английской системе мер, приведены в скобках. Значения, указанные в каждой системе измерений, не являются точными эквивалентами друг друга; по этой причине каждую систему измерений используют независимо от другой. При объединении значений из двух систем может быть несоответствие со стандартом.

1.4 Настоящий стандарт не предполагает освещения всех положений касательно безопасности, если таковые имеются, которые сопряжены с его использованием. Организация мероприятий по обеспечению надлежащей безопасности и гигиены труда и определение применимости нормативных ограничений перед использованием настоящего стандарта является ответственностью пользователя данного стандарта.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.1) и ГОСТ 1.5 (подраздел 3.7).

ДА.2

2.1 Стандарты ASTM:

С274 Конструкционные многослойные структуры. Термины;

С365/С365М Методика испытания свойств на сжатие в направлении перпендикулярно слоям у заполнителей многослойных структур;

С393 Методика испытания свойств при изгибе многослойных конструкций;

D792 Стандартная методика определения плотности и удельного веса (относительной плотности) пластиковых масс по объему вытесненной жидкости;

D2584 Стандартная методика определения потерь при прокаливании отвержденных армированных смол;

D2734 Стандартная методика испытаний. Содержание пустот в армированных пластиках;

D3171 Стандартная методика испытаний. Содержание компонентов композитных материалов;

D3878 Композиционные материалы. Термины;

Е4 Методика поверки усилий установок для испытаний;

Е6 Методика механических испытаний. Термины;

Е251 Методика испытаний эксплуатационных параметров резистивных приборов для измерения деформации металлических связей;

Е1237 Руководство к монтажу резистивных приборов для измерения деформации металлических связей;

2.2 Приложение к стандарту ASTM:

Фитинг для испытаний пластин многослойных конструкций и гидродинамический баллон давления, ASTM D6416/D6416M

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.6) и ГОСТ 1.5 (подраздел 3.8).

ДА.3

3.1 Терминологический стандарт D3878 описывает терминологию, которая относится к волокнам и их композитам с высокой прочностью на разрыв. В терминологическом стандарте С274 приведены термины, которые относятся к конструкционным многослойным структурам. Термины в "Практике Е6" указывают на понятия, относящиеся к механическим испытаниям. В случае разночтения в понимании терминов над всеми прочими стандартами, определяющими терминологию, преимущество имеют термины стандарта D3878.

3.2 Определения терминов, используемых в данном стандарте:

3.2.1 жесткость при изгибе - свойство многослойной структуры, которое позволяет сопротивляться упругим деформациям изгиба;

3.2.2 заполнитель - слой, расположенный по центру многослойной конструкции, как правило, малой плотности, которым отделяются и приводятся в устойчивое состояние облицовочные слои, а также который передает сдвиговое усилие между облицовочными слоями и представляет из себя основной материал, которым обеспечивается стойкость к сдвигу в конструкции;

3.2.3 облицовочный лист - элемент конструкции наиболее близкий к последнему слою или выполненный из композиционного материала в конструкции с заполнителем. Данный элемент характеризуется тонким слоем и высокой плотностью, который имеет свойство сопротивления большинству нагрузок, направленных параллельно слоям и моментам изгиба - перпендикулярно слоям: синонимы: облицовка, обшивка, а также внешний слой;

3.2.4 зона влияния нагрузки - ограниченная площадь поверхности облицовки многослойной панели, которая соприкасается с баллоном давления в ходе нагружения;

3.2.5 гидродинамический баллон - баллон давления квадратной формы, изготовленный из двух квадратных элементов прорезиненной ткани промышленного назначения. Такие элементы накладывают друг к другу и крепятся по краям болтовым крепежом, стержнями из мягкой стали;

3.2.6 изотропный материал - материал, который имеет главным образом одинаковые свойства в любом направлении;

3.2.7 ортотропный материал - материал, в котором исследуемое свойство в конкретной точке имеет три взаимно перпендикулярные плоскости симметрии, которые при их совместном учете определяют главную систему координат материала;

3.2.8 баллон давления, - контейнер из прочного, но в то же время податливого материала, который заполняют водой или иной жидкостью, не подверженной сжатию. Такой баллон должен обеспечивать облегание по контуру образца-панели при испытании со стандартной нагрузкой, если при помощи аппарата для испытаний проводят сжимающую нагрузку в направлении против поверхности облицовки;

3.2.9 жесткость на сдвиг - свойство многослойной конструкции, которая позволяет сопротивляться деформациям сдвига. Синоним - сдвиговая жесткость;

3.2.10 испытательная панель - квадратная контрольная пластина из многослойной конструкции, которую изготавливают для проведения испытания свойств при изгибе в плоскости. Синонимы - панель многослойной конструкции, пластина из слоистого композиционного материала с заполнителем, панель из слоистого композиционного материала с заполнителем, а также образец-панель.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.7) и ГОСТ 1.5 (подраздел 3.9).

ДА.4

4 Сводная информация по методу испытаний

4.1 Испытательная панель квадратного сечения имеет свободные опоры по всем четырем углам и на нее посредством баллона, наполненного водой, происходит равномерное распределение нагрузки на часть ее поверхности. Давление, которое оказывается на панель, увеличивают при помощи плит конструкции для испытаний. При испытании измеряют линейную характеристику свойств на изгиб у панели из многослойного композиционного материала в отношении упругих деформаций и деформаций, когда панель подвергают четко заданной распределенной нагрузке.

4.2 Упругую деформацию панели в момент нагрузки контролируют при помощи линейного преобразователя скорости перемещения, который расположен по центру и который входит в контакт с поверхностью стороны растяжения.

4.3 Контроль нагрузки проводят как датчиком нагрузки, прикрепленным к траверсной головке, последовательно подсоединенным к фитингу для испытаний, так и преобразователем давления в самом баллоне давления. По той причине, что баллон давления также во всех случаях последовательно соединяют с датчиком нагрузки и фитингом для испытаний, истинную поверхность контакта в поле давлений постоянно контролируют по мере фактор множества "нагрузка/давление".

4.4 Контролировать деформацию можно при помощи оперативно устанавливаемых тензодатчиков, которые приклеивают к поверхности облицовки со стороны растяжения. Типовая схема размещения четырех посадочных мест под датчики с равномерным межосевым расстоянием обеспечиваются вдоль одной из осей симметрии пластины.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.5).

ДА.5

7. Аппаратура

7.1 Процедуры А, В и С. Схема, иллюстрирующая основные компоненты аппаратуры для данной методики испытаний, показана на рис.1.

7.1.1 Аппарат для испытаний. Испытательный аппарат должен соответствовать методике испытаний Е4 и следующим требованиям:

7.1.1.1 головки аппарата для испытаний. Аппарат для испытаний должен включать в своем составе как основную неподвижную, так и подвижную головки;

7.1.1.2 приводной механизм. Приводной механизм аппарата для испытаний должен передавать подвижной головке регулируемую скорость относительно неподвижной головки. Скорость подвижной головки должна регулироваться в соответствии с пп.11.3;

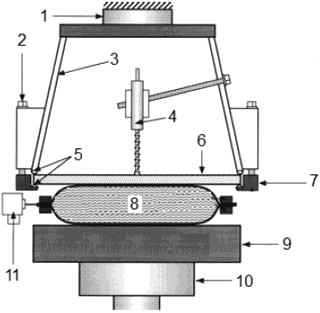

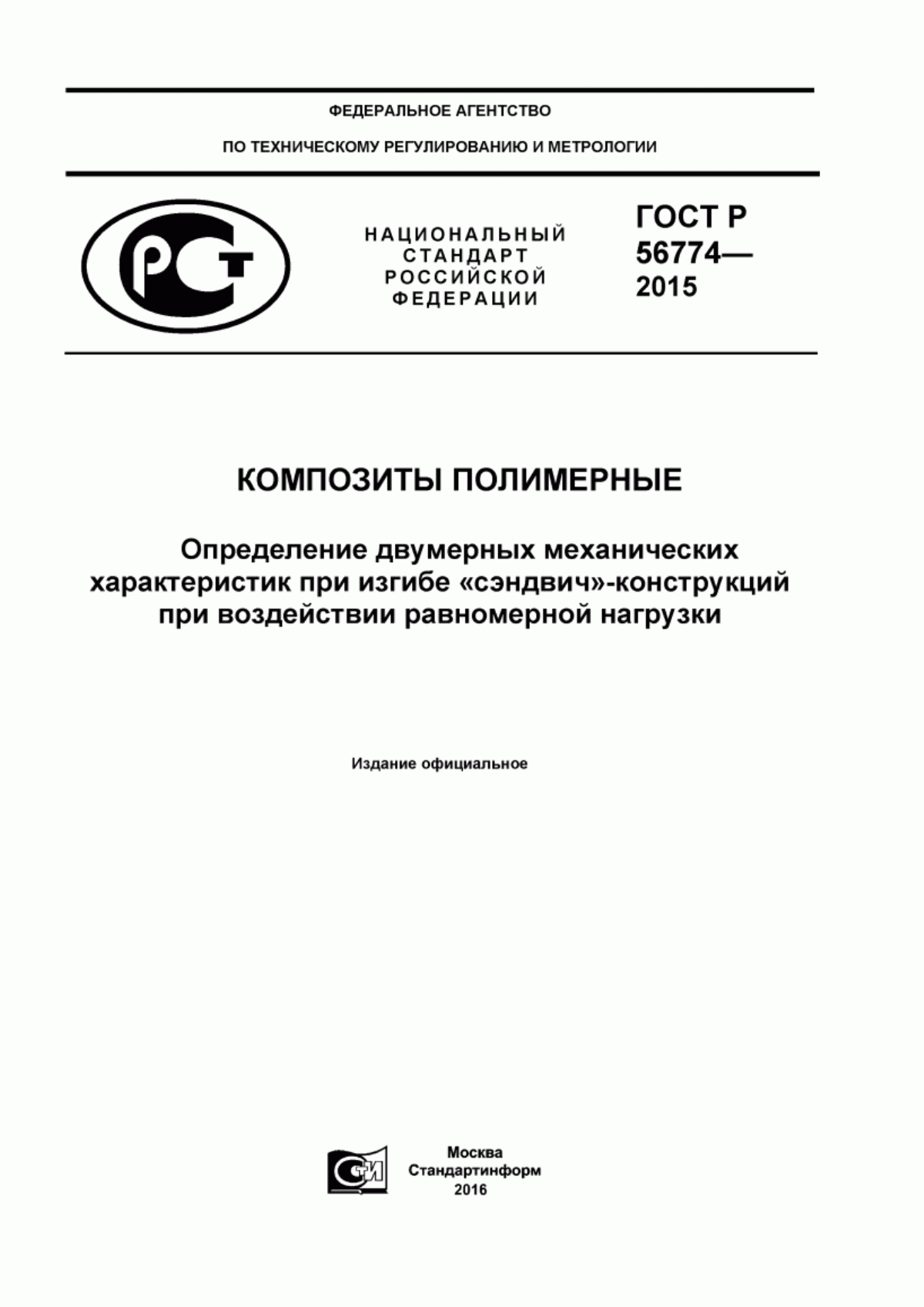

1 - датчик нагрузки; 2 - болты крепления, соединяющие верхнюю и нижнюю части приспособления для испытания; 3 - верхняя часть приспособления для испытания; 4 - датчик перемещения; 5 - опорные подшипники; 6 - образец; 7 - нижняя часть приспособления для испытания; 8 - эластичный баллон; 9 - опорная плита под эластичный баллон; 10 - подвижная траверса испытательной машины; 11 - манометр

Рисунок 1 - Схема элементов для испытания на изгиб в плоскости для многослойной пластины

7.1.1.3 индикатор нагрузки. Индикатор нагрузки аппарата для испытаний предназначен для определения показания суммарной силы, передаваемой образцу для испытаний. Данное устройство не должно иметь инерции и должно определять силу с точностью в диапазоне сил данного исследования с погрешностью ±1% от измеряемого значения. Рассматриваемый(-е) диапазон(-ы) нагрузки может(-ут) быть достаточно низким(и) для оценки модуля упругости при изгибе и модуля упругости при сдвиге или же гораздо выше при определении значений силы, или же, как и первое, так и последнее, если это необходимо.

7.1.2 Нагружающее приспособление. Согласно схеме на рис. 1, нагружающее приспособление состоит из двух частей: жесткая верхняя панель опорной конструкции, к которой подсоединяют датчик, который находится на траверсной головке, на корпусе опорной конструкции, и жесткой нижней панели по краям корпуса опорной конструкции, которая крепится болтами к углам верхней панели опорной конструкции. Образец в виде многослойной композитной панели квадратного сечения удерживает по торцам в момент захвата сверху и снизу при помощи элементов указанного приспособления. Все несущие поверхности изготовлены из стержней из закаленной стали диаметром 12,7 мм [0,5 дюйма]. Расстояние между опорами каждого габарита приспособления указано на рисунке 2. Способ удерживания испытуемой панели нагружающим приспособлением по всем четырем торцам показан на фотографиях на рисунках 3 и 4. При изгибе и нормальной полной нагрузке панель движется в одной плоскости. Длина расстояния между опорами должна быть одинакова в обоих измерениях. Путем затягивания четырех боковых болтов можно добиться состояния свободного опирания, если нижней панели сообщается движение в направлении верхней.

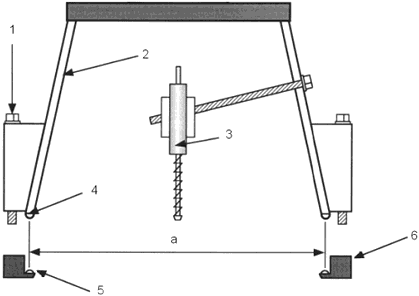

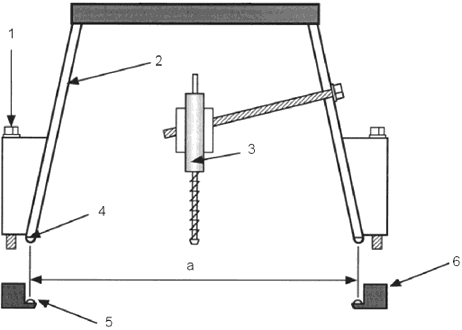

а - расстояние между опорными подшипниками; 1 - болты крепления, соединяющие верхнюю и нижнюю части приспособления для испытания; 2 - верхняя часть приспособления для испытания; 3 - датчик перемещения; 4, 5 - опорные подшипники; 6 - нижняя часть приспособления для испытания

Рисунок 2 - Определение расстояния между опорами для указания размерных допусков образца-панели

Рисунок 3 - Аппарат для проведения испытания на изгиб пластины в плоскости

Рисунок 4 - Датчик силы и устройство нагружения панели со стальной калибровочной пластиной

7.1.3 Баллон давления - нормальная полная нагрузка, оказываемая на испытуемую панель посредством герметичного баллона с водой, который прижимают к нижней панели при помощи опорной плиты, которая упирается в панель с возможностью вертикального перемещения. Материал баллона - прорезиненная ткань для ремней промышленного назначения или же другая плотная податливая водонепроницаемая ткань, баллон должен быть рассчитан на значения давлений, которые необходимы для разрушения панели для испытаний. Оболочка баллона должна быть достаточно пластичной, чтобы повторять контуры панели для испытаний, в условиях устойчиво нарастающей нагрузки для того, чтобы обеспечить равномерное распределение нагрузки в зоне ее влияния. На рисунках 1, 3 и 4 используют стальной резьбовой крепеж для сжимания концов ременной ткани для обеспечения плотности крепления.

Примечание 2 - Размер баллона должен быть выбран с учетом внутренних размеров приспособления для испытаний, а не наружных размеров испытуемой панели. Очень важно, чтобы во время нагружения при проведении испытания баллон контактировал только с поверхностью испытуемой панели. Необходимо не допускать соударения каких-либо частей баллона с опорной рамой края нижней панели. Рекомендуется, чтобы наружные размеры стержневой опорной конструкции, предназначенной для фиксации баллона, не превышали внутренних размеров опорной конструкции нижней панели, то есть чтобы между двумя элементами сохранялся зазор, даже при существенных прогибах панели.

7.1.4 Дополнительные контрольно-измерительные приборы. Для данной методики испытаний необходимы датчик давления для баллона и датчики прогибов панели, которые должны отвечать следующим требованиям:

7.1.4.1 индикатор давления. Первичный преобразователь давления баллона находится в непосредственном контакте с водой посредством трубки, которая вводится во внутреннюю полость баллона. Диаметр соединительной трубки должен быть достаточным, чтобы добиться уравновешивания перепада давления с внутренней полостью без слишком длинной задержки по времени. Первичный преобразователь давления должен быть рассчитан на диапазон значений давления, прикладываемого во время испытания, а также должен обеспечивать точность измерений ±1% от полной величины шкалы для исследуемого диапазона давлений;

7.1.4.2 линейный преобразователь скорости перемещения. Устройство для измерения упругой деформации испытываемой панели, позволяющее измерять смещение с точностью ±1%. Толкатель поршня, который соединяет поверхность панели с рабочей зоной линейного преобразователя скорости перемещения, должен быть оборудован устройством с пружинным возвратом для обеспечения непрерывного контроля смещения панели даже во время цикла снятия нагружения.

7.1.5 Тензодатчики сопротивления, приклеиваемые к граням. Выбор тензодатчиков является компромиссным решением, зависящим от процедуры и типа материала, подвергаемого испытанию. Длина сетки активной базы тензодатчиков должна составлять не более 3 мм [0,125 дюйма] (значение 1,5 мм [0,06 дюйма] является более предпочтительным). Сертификация калибровки датчиков должна отвечать требованиям методики испытаний Е251. При испытаниях слоистых материалов с гранями на основе тканых материалов активная база выбираемого тензодатчика должна, по меньшей мере, соответствовать или превышать размер характерного повторяющегося элемента переплетения ткани. Далее приведены некоторые практические рекомендации по использованию тензодатчиков применительно к композиционным материалам, а также исследование общих вопросов по данной теме для справки.

7.1.6 Динамометрический ключ. Для обеспечения свободного опирания испытываемых панелей при различной жесткости при сдвиге и изгибе, необходим контроль растяжения четырех боковых болтов, соединяющих опорную раму края нижней панели с опорной конструкцией верхней панели. Поскольку требования к растяжению болтов обычно соответствуют достаточно низким величинам, при соответствующих требованиях к низким величинам момента затяжки, для регулирования приспособления рекомендовано использование надежного микродинамометрического ключа.

7.1.7 Полосы устройства для распределения линейной нагрузки. Для испытуемых панелей с деревянными гранями или гранями, изготовленными из материала, подверженного вмятию, рекомендована защита верхних краев, в тех местах, где они соприкасаются с имеющими твердую поверхность опорными цапфами верхней панели.

Узкие полосы из тонкой пружинной стали необходимо разместить вокруг краев верхней поверхности панели до ее закрепления в нагружающем приспособлении. На рисунке 5 показано, как правильно разместить такие полосы, заподлицо с наружными краями панели. Толщина полос должна составлять порядка 1,6 мм (0,063 дюйма), а ширина зависит от расстояния между опорами в приспособлении. (См. рисунок 2) Длина полос должна составлять порядка одной трети или ширины панели, так, чтобы они не препятствовали свободному вращению краев панелей.

7.1.8 Штангенциркули со шкалой. Для измерения толщины панели достаточно использовать штангенциркули со шкалой или обычные микрометры, при условии, что их точность соответствует ±0,025 мм (±0,001 дюйма).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.6).

ДА.6

8. Отбор образцов и образцы для испытаний

8.1 Отбор проб. Из-за относительно большого размера образца для испытаний, одного образца на каждое условие должно быть достаточно.

Примечание 3 - Если образцам необходима подготовка внешних условий испытания до равновесного состояния, и при этом образцы имеют такие свойства и геометрические параметры, которые не позволяют достоверно измерить изменение веса образца взвешиванием самого образца (например, в случае, когда обшивка приклеена к среднему слою), чтобы определить, что равновесное состояние достигнуто используют технологический образец с той же номинальной толщиной обшивки и подходящим размером, но имеющий защитное покрытие на одной стороне (имитация защитного эффекта среднего слоя).

8.2 Геометрические параметры. Образец должен представлять собой пластину из однородного многослойного композитного материала с квадратным периметром и постоянной толщиной. Допуски размеров рассчитывают на основе расстояния между опорами имеющегося зажимного приспособления для испытания. (См. рисунок 2.)

8.2.1 Толщина образца. Толщина образца - это среднее значение толщины, измеренное с точностью до 0,025 мм (0,001 д.) в центре каждой кромки,

,

,

и

.

1 - металлические пластины; 2 - грани образцов, подверженные разрушению

Рисунок 5 - Размещение полос рассеивания линейной нагрузки

Изменение толщины каждой из кромок относительно среднего значения толщины не должно составлять не более 60%.

Примечание 4 - Не существует теоретических ограничений в отношении приемлемого диапазона толщины образца плиты. Однако, в целях эффективности несущей конструкции, пропорции свободно лежащей многослойной плиты должны быть таким, чтобы на материал среднего слоя приходилась поперечная нагрузка, а двухсторонние плиты в основном несли нагрузки на растяжение и сжатие, соответственно. Таким образом, в целях максимальной эффективности данного метода испытания при оптимизации свойств многослойных конструкций, необходимо определять технические характеристики толщины, что позволит установить полезные задачи для оставляющих материалов, в этих условиях, при небольших колебаниях. Например, если образец панели слишком тонок, малые нагрузки могут вызвать сильные колебания, при которых получает преимущество мембранный эффект. С другой стороны, если образец панели слишком толстый, в эффекте изгиба могут преобладать характеристики сдвига среднего слоя. Так как производительность установок может отличаться, целесообразно рекомендовать диапазон значений толщины образцов исходя из расстояния между опорами имеющегося зажимного приспособления для испытания. Таким образом, для испытания многослойных панелей с целью определения методов оптимизации конструктивной прочности, отношение расстояния между опорами к средней толщине образца () должно находиться в пределах от 10,0 до 30,0.

8.2.2 Длина и ширина образца. Длина и ширина образца должна составлять произведение 1,017 и расстояния между опорами (1,017а) с допуском 60,0025а. См. рисунок 6.

Примечание 5 - С практической точки зрения, испытательный образец панели должен быть несколько длиннее и шире боковых опор. Но длина конструкции панели, выступающая за пределы боковых опор, должна ограничиваться настолько, насколько такие параметры нарушают условия ограничения размеров свободно лежащих конструкций. По сути, образец с большим выносом будет проявлять более высокую жесткость, чем идентичные по иным параметрам образцы с меньшим выносом.

8.2.3 Перпендикулярность граней образца. Разница между длиной двух противоположных диагоналей (измеряется от угла до угла) должна быть меньше или равна 0,005а (См. рисунок 6.).

8.3 Изготовление образца для испытаний:

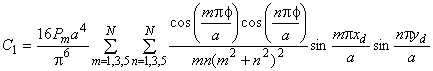

Рисунок 6 - Допуски длины, ширины и перпендикулярности граней панели для испытания

8.3.1 Документирование материалов и процесса. Сведения о конструкции необходимо сразу заносить в журнал после каждого этапа процесса изготовления. Композитные конструкции всегда предполагают сложный процесс изготовления, и данный метод испытания может эффективно проверять тот или иной метод изготовления, а также помогать в выборе составляющих материалов при наличии подробных записей. Необходимо регистрировать и заносить в отчет достаточный объем информации, чтобы можно было воспроизвести эксперимент в любом центре исследования композитов. По возможности следует регистрировать заводской номер изделия с номером фактической партии. До склеивания обшивки в соответствии с п.11.2.2 рекомендуется точно взвесить и измерить кусочек материала среднего слоя, отрезанный для изготовления образца, для расчета плотности.

8.3.2 Армирование кромок. Если материал среднего слоя образца имеет модуль сжатия меньше 300 МПа (43,512 фунт/дюйм), согласно методу испытаний С365/С365М, кромки необходимо армировать установив, между обшивками барьер из высокомодульного материала, например древесины с торцевым волокном, имеющего модуль сжатия не менее 240 МПа (325000 фунт/дюйм

). Ширина барьера должна составлять порядка 0,016а, где а - длина расстояния между опорами. Общая длина и ширина образца должна по-прежнему соответствовать п.8.2.2. Желательно учитывать это изменение в процессе изготовления панели, и выполнить до склеивания обшивок, а не вносить их позже.

ДА.7.10. Кондиционирование

10.1 Если физические свойства компонентов подвергаются воздействию влаги, перед началом тестирования следует привести образцы к постоянной массе с погрешностью не более (±1%), предпочтительно - в камере для кондиционирования с контролируемой температурой и влажностью воздуха. Испытания желательно проводить в тех же условиях. Рекомендуемые стандартные условия контрольных испытаний: температура (23±3)°С [(73±5)° F]; относительная влажность - (50±5)%.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

ДА.8

11 Процедура

11.1 Параметры, подлежащие определению до начала испытания:

11.1.1 Геометрические параметры испытательной панели.

11.1.2 Эластические свойства и необходимый формат представления данных.

Примечание 6 - Для правильного выбора контрольно-измерительных приборов и оборудования для записи данных определить особые требования к свойствам материала, точности и представлению данных до начала испытания.

Определить рабочие уровни напряжения и деформаций для правильного выбора датчика, поверки оборудования и определения настроек оборудования.

11.1.3 Параметры кондиционирования внешних условий для испытания.

11.1.4 В случае выполнения метод отбора проб, геометрические параметры контрольного образца и параметры испытания используются для определения плотности среднего слоя, а также плотности и объема армирования облицовочного листа.

11.2 Общие указания:

11.2.1 Регистрируют любые отклонения от данного метода испытаний, намеренные или неизбежные.

11.2.2 Если регистрации подлежит удельный вес, плотность, объем армирования или объем пустот, то отбирают данные образцы из тех же панелей, что и образцы для испытаний.

В отношении плотности среднего слоя рекомендовано, чтобы фактическая вырезанная часть среднего слоя для изготовления образца панели была тщательно взвешена и измерена для вычисления плотности до нанесения клея и облицовочного листа.

После испытания удельный вес и плотность оцениваются в соответствии с методами испытаний D792.

Процент по объему компонентов оценивается с помощью одного из методов гидролиза матрицы метода испытания D3171 или, для определенных армирующих материалов, таких как стекло и керамика, с помощью технологии выжигания матрицы метода испытания D2584.

Объем пустот рассчитывается с помощью уравнений метода испытания D2734, применимых как к методу испытания D2584, так и D3171.

11.2.3 В соответствии с требованиями подготавливают образцы до или после измерения деформаций.

Подготавливают технологические образцы, если они подлежат использованию.

Примечание 7 - Измерение до кондиционирования образца может мешать поглощению влаги местно под тензодатчиком, или кондиционирование окружающей среды может разрушить клей тензодатчика, или и то и другое.

С другой стороны, измерение после кондиционирования может быть невозможно по другим причинам, или сама измерительная деятельность может привести к потере кондиционного равновесия. Время измерения контрольных образцов рассчитывают для каждого случая применения и должно быть зарегистрировано.

11.2.4 После окончательной обработки образца и любого кондиционирования, но перед испытанием на изгиб измеряют и регистрируют длину, ширину и толщину образца, ,

,

и

по центру каждой кромки с точностью, указанной в пункте 7.1.8.

Взвешивают образец с точностью до 0,1 г. При использовании платформенных весов взвешивать образец, установленный на ребро, чтобы можно было свести к минимуму нарушения от потоков воздуха.

Рассчитывают среднюю толщину панели в миллиметрах (дюймах) и поверхностный удельный вес в граммах на квадратный метр (фунтах на квадратный фут) для каждого образца.

11.2.5 Устанавливают тензодатчики на стороне растяжения образца (см. пункт 4.4), при испытании на жесткость при сдвиге, , а также на жесткость при изгибе, В.

11.3 Скорость испытания. При испытании на квазистатические эластичные свойства устанавливают скорость исполнительного механизма или направляющей головки на значение между от 1,0 мм/мин до 2,5 мм/мин (от 0,050 дюйма/мин до 0,1 дюйма/мин).

Для испытаний на определение прочности и зарождения повреждений выбирают скорость исполнительного механизма или направляющей головки так, чтобы повреждение возникло в течение 0-20 мин от начала приложения нагрузки.

Если предельная прочность материала не может быть достоверно определена, проводят начальные испытания при стандартной скорости, пока не станут известны предельная прочность материала и податливость системы, и не сможет быть отрегулирована скорость деформирования.

Рекомендуемая стандартная скорость:

11.3.1 Испытания с постоянной скоростью головки. Стандартное смещение вращающей головки 1,0 мм/мин [0,050 дюймов/мин].

11.4 Внешние условия проведения испытания. Выполняют кондиционирование образца до необходимого профиля влажности и, если возможно, выполняют испытание при тех же внешних условиях.

Кондиционированные технологические образцы могут использоваться для измерения потерь влаги при воздействии внешних условий проведения испытания.

Взвешивают технологический образец до испытания и помещают его в камеру для испытаний в то же время, что и образец для испытаний.

Извлекают технологический образец сразу же после разрушения и повторно взвешивают его для определения потерь влаги.

Регистрируют изменения во внешних условиях проведения испытания.

11.4.1 Хранят образцы для испытаний в кондиционированных условиях до момента проведения испытания, если внешние условия участка проведения испытания отличаются от кондиционированных условий.

11.4.2 При испытании в условиях отличных от стандартных контролировать температуру испытаний, поместив соответствующую термопару на стороне растяжения панели в месте, где она не повлияет на измерение отклонений или деформаций.

Поддерживают температуру образца для испытаний, а также технологического образца, если его используют для компенсации термической деформации или оценки потери влажности, в пределах 63°С [65°F] требуемых условий.

Закрепление термопар(-ы) на образце для испытаний (технологическом образце) с помощью вакуумной уплотнительной ленты является эффективным методом измерения.

11.5 Установка крепления:

Примечание 8 - Следующая процедура предназначена для вертикальных испытательных установок с верхним тензометрическим датчиком нагрузки.

11.5.1 Проверяют, что опорные поверхности шеек крепления отполированы и свободны от забоин и коррозии.

11.5.2 Проверяют, что опорные поверхности крепления перпендикулярны и лежат в одной плоскости.

11.5.3 Крепят опорную конструкцию верхней панели к тензометрическому датчику нагрузки.

Весь узел должен быть отцентрирован по линии действия прикладываемой нагрузки с плоскостью, определяемой опорными поверхностями кромок, перпендикулярными линии действия прикладываемой нагрузки.

11.5.4 Устанавливают линейный дифференциальный датчик для измерения отклонения панели.

Он должен иметь возможность соприкасаться с точным центром поверхности растяжения образца при совмещении оси плунжера с линией действия прикладываемой нагрузки.

11.5.5 На плите, противоположной опорной раме верхней панели, размещают и центрируют опорную плиту камеры давления.

Размеры опорной плиты должны значительно превышать размеры контактной поверхности или основания камеры давления.

11.5.6 Помещают камеру давления на опорную плиту, чтобы прижимные планки были параллельны кромкам конструкции верхней панели.

При необходимости в данный момент на камеру давления можно поместить защитное резиновое покрытие.

Примечание 9 - Рекомендуется поместить резину между двумя листами тетрафторэтиленового полимера толщиной 0,127 мм [0,005 дюйма] для уменьшения трения контактных поверхностей.

11.6 Установка образца для испытания:

11.6.1 Помещают образец из фанеры толщиной 19 мм достаточного размера для поддержки опорной рамы кромок нижней панели поверх камеры давления и его защитного покрытия.

11.6.2 Проверяют, что опорные поверхности опорной рамы кромок нижней панели отполированы и свободны от забоин и коррозии.

11.6.3 Проверяют, что опорные поверхности нижней рамы перпендикулярны и лежат в одной плоскости.

11.6.4 Помещают опорную раму кромок нижней панели на фанеру, совместив угловые отверстия под болты с соответствующими отверстиями в опорной конструкции кромок верхней панели.

11.6.5 Проверяют образец для испытания на шероховатость поверхности, плоскостность, перпендикулярность и размерные допуски.

Проверяют, чтобы панели со средним слоем низкой плотности были армированы на кромках для линейных сжимающих нагрузок (см. пункт 8.3.2).

Если состав, вес и размеры образца не были зарегистрированы, то это необходимо сделать в данный момент.

11.6.6 При направленной вверх предполагаемой стороне растяжения помещают образец панели в раму и центрируют его относительно кромок рамы, установив сжимаемые проставки, такие как ершики для прочистки труб, в зазоры возле углов.

Проверяют, что ершики для прочистки труб были примерно параллельны кромкам панели и не задевали опорные поверхности нижней рамы.

С помощью перманентного маркера обозначить одну кромку как контрольную для определения фактической ориентации панели по отношению к креплению для испытания, а также для документирования местоположения повреждений.

11.6.7 Размещают полоски из пружинной стали для распределения линейной нагрузки вдоль всех четырех кромок испытательной панели (как показано на Рис. 3).

Кромки полосок должны быть расположены заподлицо с кромками образца.

11.6.8 Помещают подложку из березовой фанеры или любого пластика с гладкой поверхностью размером 3x32x32 мм [0,125x1,25x1,25 дюйма] в точный центр испытательной панели в качестве однородной платформы для плунжера линейного дифференциального датчика.

11.6.9 Тарируют тензометрический датчик до нуля для вычитания веса опорной конструкции верхней панели и узла линейного дифференциального датчика.

11.6.10 Перемещают исполнительный механизм или направляющую головку, чтобы приблизить испытательную панель и нижнюю раму к опорной конструкции верхней панели.

Останавливают его, когда между основанием плунжера линейного дифференциального датчика и платформой-подложкой останется незначительный зазор.

Начинают затягивать болты в четырех углах, чтобы точно сцентрировать узел панели и нижней рамы.

11.6.11 Соединяют узел панели/нижней рамы с опорной конструкцией верхней панели, при этом следят, чтобы прилагаемая нагрузка не превышала нагрузку, которая создается сочетанием веса панели и нижней рамы.

11.6.12 Проверяют, что края полоски для распределения нагрузки все еще расположены заподлицо с кромками образца для испытаний, а затем поочередно и с одинаковым усилием затянуть угловые болты до плотного прилегания.

11.6.13 Отодвигают исполнительный механизм или направляющую головку для создания определенного зазора между фанерной плитой и нижней гранью опорной конструкции нижней кромки панели. Снимают фанерную плиту. Прежде чем прикасаться к оборудованию, снимают все накопленное статическое электричество. Обнуляют тензодатчик для определения веса узла опорной конструкции нижней кромки/испытательной панели.

11.6.14 Соединяют камеру давления с защитным кожухом с нижней поверхностью испытательной панели при незначительной нагрузке, около 22 Н [5 фунт-силы]. Центрируют камеру давления по отношению к краям опорной конструкции кромки нижней панели. Для этого используют проставку или предельный калибр, размеры которого равны точному расстоянию между прямоугольной кромкой, расположенной вертикально в центре опорной конструкции кромки нижней панели и внешней кромкой прижимных планок камеры давления. Ту же проставку используют для проверки зазоров со всех четырех сторон. Центрирование камеры можно считать выполненным тогда, когда проставка полностью прилегает.

11.6.15 Для гаек или болтов, при помощи которых выполнено крепление узла нижней рамы и испытательной панели, поочередно применить соответствующий момент затяжки с шагом 1,8-Нм [16-дюйм-фунт-силы].

Примечание 10 - Применение момента крепежа является решающим для достижения свободно опертых граничных условий. Как правило, панели с большей жесткостью при изгибе или жесткостью при сдвиге, или с обеими характеристиками, требуют большего момента крепежа, чтобы приспособление оказало влияние на простую опору. При отсутствии в распоряжении технических требований к моменту следует выполнить последовательные испытания по линейному изменению напряжения с управлением смещения на основе регулярного повышения момента в соответствии с пунктом 11.7.1.

11.7 Нагрузка

11.7.1 Процедура А. Для определения момента затяжки, который соответствует свободно опертым граничным условиям, выполнить последовательные испытания по линейному изменению напряжения с управлением смещения на основе регулярного повышения момента на 1,8 Нм [16 фунт-сила-дюймов] для каждого повторения, начиная с 1,8 Нм [16 фунт-сила-дюймов]. Используют систему регистрации данных, которая одновременно отбирает и регистрирует данные давления в камере, упругой деформации панели, и показателей тензометрических датчиков с интервалами не более 3 с. Сначала прикладывают стандартную первоначальную нагрузку 44 Н [10 фунт-силы] для определения всех опорных поверхностей. Обнуляют датчик давления и панельный линейный дифференциальный датчик. Записывают момент, приложенный к крепежным элементам опорной конструкции нижней кромки панели. Затем осторожно выполняют линейное изменение напряжения со скоростью исполнительного механизма/направляющей головки 1,0 мм/мин. [0,050 дюймов в минуту] до небольшого отклонения в пределах участка линейной/упругой характеристики структуры панели. Приблизительную оценку предела безопасного отклонения вычисляют путем умножения 1 мм на одну десятую отношения расстояния между опорами к толщине панели. Момент считают достаточным при получении изменения менее 1% (принимая во внимание только что предшествующее испытание по линейному изменению напряжения) в уклоне кривой отношения давления к деформации, как определено подбором метода наименьших квадратов.

11.7.2 Процедура В. Для определения отношения давления/нагрузки к деформации испытательной панели для небольших деформаций используют систему регистрации данных, которая одновременно отбирает и регистрирует показатели тензодатчика, данные давления в камере, упругой деформации панели, и показатели тензометрических датчиков с интервалами не более 3 с. Сначала прикладывают стандартную первоначальную нагрузку 44 Н [10 фунт-силы] для определения всех опорных поверхностей. Обнуляют датчик давления в камере и панельный линейный дифференциальный датчик. Записывают момент, приложенный к крепежным элементам опорной конструкции нижней кромки панели. Записывают время запуска. Затем осторожно выполняют линейное изменение напряжения со скоростью исполнительного механизма/направляющей головки 1,0 мм/мин (0,050 дюймов в минуту) до небольшого отклонения в пределах участка линейной/упругой характеристики структуры панели. Приблизительную оценку предела безопасного отклонения вычисляют путем умножения 1 мм на одну десятую отношения расстояния между опорами к толщине панели. Повторяют процедуру несколько раз, чтобы смогла произойти стабилизация. После каждого испытания выполняют возврат к первоначальной нагрузке 44 Н и записывают показания линейного дифференциального датчика в качестве показателя остаточной деформации. Записывают время измерения остаточной деформации. Перед каждым прогоном обнулять датчик давления и панельный линейный дифференциальный датчик. Чертят графики данных отклонения отношения нагрузки к панели и данных отклонения отношения давления в камере к панели. Наклон этих кривых является показателем относительной двухмерной жесткости при изгибе образца для испытаний с учетом тех образцов, которые были испытаны на любой другой панели при помощи такого же оборудования при таких же условиях.

11.7.3 Процедура С. Для определения прочности при первом разрушении панельного образца для испытаний, используют систему регистрации данных, которая одновременно отбирает и регистрирует показатели тензодатчика, давление в камере, упругую деформацию панели, и показатели тензометрических датчиков с интервалами не более 3 с. Сначала прикладывают стандартную первоначальную нагрузку 44 Н [10 фунт-силы] для определения всех опорных поверхностей. Обнуляют датчик давления в камере и панельный линейный дифференциальный датчик. Записывают момент, приложенный к крепежным элементам опорной конструкции нижней кромки панели. Записывают время запуска. Затем осторожно выполняют линейное изменение напряжения со скоростью исполнительного механизма/направляющей головки 1,0 мм/мин. [0,050 дюймов в минуту], если предварительные испытания при малых отклонениях не показали, что первое разрушение с малой вероятностью может произойти в пределах от 10 до 20 минут, начиная с момента приложения нагрузки. В этом случае выполняют регулировку скорости. Записывают фактическую скорость исполнительного механизма/направляющей головки. Продолжают линейное изменение напряжения до тех пор, пока показатели нагрузки и давления не прекратят повышаться или начнут уменьшаться. После испытания выполняют возврат к первоначальной нагрузке 44 Н [10 фунт-силы] и записывают показания линейного дифференциального датчика в качестве показателя остаточной деформации. Записывают время измерения остаточной деформации.

Примечание 11 - Поскольку разрушения в структурах многослойных панелей зачастую едва заметны и некатастрофичны, рекомендуется во время испытаний при линейных изменениях нагрузки до первого разрушения установить соответствующие пределы нагрузки и смещения, чтобы предотвратить чрезмерную нагрузку камеры давления или повреждение крепления, или оба случая.

11.8 Запись данных. Записывают температуру окружающей среды и относительную влажность во время испытания. Записывают нагрузку и давление по отношению к смещению (или деформации) панельного линейного дифференциального датчика непрерывно или через регулярные промежутки времени. При обнаружении слоя перехода или первоначальных разрушений записывают нагрузку, деформацию и вид повреждения в таких точках. Если образец для испытаний подвергают нагрузке до больших отклонений, то есть величина отклонений составляет более половины толщины панели, записывают максимальную нагрузку, давление и смещение (или деформацию) панельного линейного дифференциального датчика. Поскольку многослойные структуры зачастую содержат материалы, которые проявляют упруговязкие или другие зависимые от времени характеристики, то записывают время начала приложения нагрузки.

Записывают время при снятии показаний остаточной деформации при помощи панельного линейного дифференциального датчика.

Примечание 12 - Другие важные данные, которые могут быть полезными при осмыслении отклонений от нормы во время испытания, включают данные отклонения отношения нагрузки к головке и данные отношения нагрузки ко времени.

12.3.1 Приемлемые режимы разрушений. Сдвиговое разрушение сердечника, отделение или отслаивание лицевого листа, продольный изгиб лицевого листа, или разрушение лицевого листа при растяжении являются приемлемыми режимами разрушения, при условии, что разрушение происходит далеко от краев панели.

12.3.2 Неприемлемые режимы разрушений. Неприемлемые режимы разрушений это артефакты самой методики испытаний. Например, это справедливо для разрушений, на расстоянии менее одной толщины панели от опертого края испытуемого образца. Такие разрушения являются неприемлемыми.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.8).

ДА.8

13. Обработка результатов

13.1 Расчет изгиба и жесткости на сдвиг в изделии. Дополнительно к прямым измерениям упругих деформаций и напряжений в многослойной панели, это испытательное устройство может использоваться для получения показателей изгиба и жесткости на сдвиг в изделии из многослойной панели, с применением комбинированного аналитического/экспериментального подхода. Это аналитическое решение подразумевает равную толщину, изотропные лицевые листы, изотропный сердечник, и следует допущениям классической теории многослойных структур. Вследствие легко поддерживаемых краевых условий, может использоваться решение уравнения Навье (двойной ряд Фурье). Упругая деформация определяется экспериментальным путем в точке ,

. Сумма составляющих относительного удлинения (

![]() ) измеряется во второй выбранной точке

) измеряется во второй выбранной точке ,

. Следовательно:

![]() , (1)

, (1)

![]() , (2)

, (2)

где - определенное экспериментальным путем значение упругой деформации в

,

;

,

- константы из решения уравнения Навье;

- сопротивление изгибу;

- жесткость на сдвиг;

![]() - определенная экспериментальным путем сумма относительных удлинений в

- определенная экспериментальным путем сумма относительных удлинений в ,

;

- толщина сердечника;

- толщина лицевого листа;

,

,

,

,

где - измеренное экспериментальным путем давление в баллоне (внутреннего) давления;

- длина, ширина квадратной пластины между опорами;

![]() ;

;

![]() - (эффективная площадь давления);

- (эффективная площадь давления);

- измеренная экспериментальным путем общая нагрузка на панель;

- количество включенных членов ряда.

Полезно измерить значения упругих деформаций и напряжений экспериментальным путем на участках с небольшим градиентом, например, поблизости от центра или в центре панели. Типовое значение , чтобы гарантировать сходимость ряда, меньше или равно 20. Сходимость указывают когда

![]() .

. это сумма ряда с

членами, а

является предварительно определенной разницей. Как правило,

выбирается

0,01.

Уравнения 1 и 2 могут быть решены последовательно для и

. При известном

![]() , уравнение 2 может быть решено для

, уравнение 2 может быть решено для , а при известном

,

, уравнение 1 может быть решено для

. Необходимо учесть, что для ортотропных лицевых листов должны быть определены три значения жесткости на изгиб (сопротивление изгибу), а для ортотропного сердечника определяют два значения жесткости на сдвиг. Необходимо получить пять уравнений для пяти неизвестных значений жесткости.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.9).

ДА.9

14. Протокол

14.1 Заносят в протокол следующую информацию в максимально возможных пределах (либо включают ссылки на другую документацию, которая содержит такую информацию). (Заказчик несет ответственность за протоколирование параметров, которые не контролируются данной испытательной лабораторией, например, компоненты материалов или параметры изготовления панелей):

14.1.1 Версия или дата выпуска настоящей методики испытаний.

14.1.2 Дата выпуска и место хранения этой методики.

14.1.3 Имена лиц (лаборантов) использующих настоящую методику испытаний.

14.1.4 Изменения настоящей методики испытаний, замеченные в ходе испытаний отклонения, или проблемы с оборудованием во время испытаний.

14.1.5 Описание всех материалов, являющихся компонентами испытуемого образца многослойной панели, включая следующие параметры для каждого образца: технические характеристики материала, тип материала, обозначение материала производителя, номера партий или серий производителя, источник (если материал получен не от производителя), даты сертификации, даты истечения срока действия сертификатов, диаметр пучка волокон лицевого листа, количество волокон в пучке и крутка, шлихтующее вещество, форма или переплетение, поверхностный вес волокна, тип матрицы, содержание матрицы лицевого листа и содержание летучих веществ. Также протоколируют измеренное значение плотности сердечника в соответствии с 11.2.2 и известную подробную информацию о его производстве, например, порообразующее вещество и последовательность старения.

14.1.6 Описание этапов изготовления слоистого материала, включая: дата начала производства, дата окончания производства, технологическая спецификация, цикл выдержки, методика консолидации и описание используемого оборудования.

14.1.7 Последовательность комплектования ориентации слоев слоистого материала относительно контрольной плоскости, которой должна быть поверхность той стороны, что действительно контактирует с баллоном (внутреннего) давления во время испытания.

14.1.8 Результаты испытаний неразрушающего контроля.

14.1.9 Метод подготовки испытуемого образца, включая схему и метод маркировки образца, геометрические параметры образца, метод отбора и метод обрезки образца для испытаний.

14.1.10 Данные калибровки, методы всех измерений и испытательное оборудование. В частности, необходимо внести в протокол результаты калибровочного испытания с использованием стальной пластины (Раздел 9), с построением графика или табулированным отображением зависимости эффективной площади контакта баллона (внутреннего) давления в виде функции прикладываемой нагрузки, в сравнении с нагрузкой, прикладываемой к стандартной стальной контрольной пластине.

14.1.11 Тип испытательного стенда, результаты центровки, частота регистрации данных и тип оборудования.

14.1.12 Тип, диапазон и чувствительность измерительных преобразователей линейных перемещений (LVDT) или других измерительных инструментов, используемых для измерения упругой деформации испытуемой панели.

14.1.13 Тип, диапазон и чувствительность тензодатчика давления, используемого для контроля давления в баллоне (внутреннего) давления.

14.1.14 Измеренное расстояние между опорами, .

14.1.15 Результаты оценивания центровки системы, если таковые выполнялись.

14.1.16 Размеры каждого испытуемого образца.

14.1.17 Вес образца и удельный вес на единицу площади (скорректированный, чтобы исключить материалы, усиливающие края образца).

14.1.18 Параметры и результаты поддержания температурно-влажностного режима, использование бегунков и их геометрические размеры, используемые процедуры, которые не указаны в применяемом методе испытаний.

14.1.19 Относительная влажность воздуха и температура в испытательной лаборатории.

14.1.20 Условия в камере для испытаний на воздействие окружающей среды (если используется) испытательного стенда и время выдержки в условиях окружающей среды.

14.1.21 Скорость проведения испытаний.

14.1.22 Диаметр, характеристики резьбы и прилагаемое усилие для четырех крепежных деталей (зажимов), прижимающих нижнюю опорную раму для краев панели к верхней опорной структуре для панели.

14.1.23 Размещение датчика на образце и тип каждого используемого датчика.

14.1.24 Если использовались тензодатчики, в протокол заносят тип, сопротивление, размер, коэффициент чувствительности тензодатчика, метод компенсации влияния температуры, относительная поперечная чувствительность, номер партии и номер серии, сопротивление проволочного вывода, и используемые поправочные коэффициенты.

14.1.25 Кривые зависимости давление-упругая деформация и давление-напряжение и табулированные данные зависимости упругой деформации от нагрузки и давления, а также зависимости напряжения от нагрузки и давления для каждого образца.

14.1.26 Рассчитанный изгиб с малой упругой деформацией и жесткость на сдвиг.

14.1.27 Нагрузка и давление перехода для панели и рассчитанная сдвиговая прочность сердечника при давлении перехода для панели.

14.1.28 Если определяют прочность в области перехода панели, метод подбора прямой (если используют) и диапазон напряжения или упругой деформации, или оба эти параметра, в которых был выполнен подбор прямой или определены линии упругости.

14.1.29 Режим разрушения и место разрушения каждого образца относительно контрольного торца (11.6.6).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.10).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов

ДБ.1

3.3 Условные обозначения:

3.3.1 расстояние между опорами фитинга для испытаний или длина и ширина конструкции испытательной панели между опорами;

3.3.2 ![]() истинная поверхность контакта баллона давления, когда в нем создается давление сжатия, чтобы баллон нагружал испытательную панель;

истинная поверхность контакта баллона давления, когда в нем создается давление сжатия, чтобы баллон нагружал испытательную панель;

3.3.3 сопротивление испытательной панели изгибу;

3.3.4 толщина заполнителя;

3.3.5 нормальная деформация облицовочного листа,

компонента;

3.3.6 нормальная деформация облицовочного листа,

компонента;

3.3.7 толщина облицовочного листа;

3.3.8 общая вертикально направленная сила, по отношению к испытательной панели, согласно измерениям датчика нагрузки аппарата для испытаний;

3.3.9 средняя общая площадь испытательной панели;

3.3.10 количество учтенных образцов за ряд испытаний;

3.3.11 экспериментально измеренное давление баллона;

3.3.12 ширина в приграничном участке без нагружения у испытательной панели между опорами по краям и истинной границей зоны влияния нагрузки;

3.3.13 сопротивление испытательной панели сдвигу;

3.3.14 экспериментально установленная упругая деформация в центре испытательной панели.

ДБ.2

5 Значение и применение

5.1 Данной методикой испытаний моделируют условия гидростатического нагружения, которые зачастую имеются в фактических условиях многослойных конструкций, как например, корпусные конструкции суден. Данная методика испытаний может использоваться для проведения сравнительной оценки жесткости на изгиб в плоскости у многослойного композиционного материала, изготовленного с различными сочетаниями материалов, или же при помощи различных процессов изготовления. Поскольку в основу методики заложен принцип распределенной нагрузки, но не сосредоточенной нагрузки, также возможно предоставить более правдоподобные данные о механизмах разрушений многослойных структур, которые нагружают подобным образом. Данные результатов испытаний имеют большую практическую ценность для конструирования и проектирования, подготовки технических требований на материал(ы), а также для обеспечения качества и разработки технологий. Кроме того, данные из данной методики испытаний будут практически полезными при уточнении выбора прогнозной математической теории или компьютерной программы для применения в качестве средств проектирования конструкций. Свойства, данные о которых получают на основании данной методики испытаний, являются:

5.1.1 упругая деформация на поверхности панели при нагрузке;

5.1.2 деформация облицовочного листа панели при нагрузке;

5.1.3 сопротивление панели изгибу;

5.1.4 сопротивление панели сдвигу;

5.1.5 прочность панели и

5.1.6 режимы разрушения панели.

ДБ.3

6 Мешающие воздействия

6.1 Подготовка материала и образца. Практические методы изготовления материала ненадлежащего качества, недостаточность контроля за соосностью волокон, а также повреждение, которое наносится при недолжной механической обработке контрольного образца - вот те известные причины, которые приводят к большому разбросу данных по материалам в большинстве случаев. К конкретным факторам у материалов, которые воздействуют на композиционные материалы из многослойных структур, относят вариативность по плотности заполнителя и степень отверждения смолы как в матрице облицовочного листа, так и у клеящего вещества заполнителя. Среди немаловажных аспектов подготовки образцов из многослойных панелей, которые содействуют разбросу данных: неполнота увлажнения облицовочного листа ткани, неполнота или неравномерность приклеивания заполнителя к граням облицовки, отсутствие квадратного сечения у смежных краев панели, несоосность заполнителя с элементами облицовочного листа, наличие стыков или иных несполошностей заполнителя и облицовки, кривизна в поперечном направлении, а также шероховатость поверхности.

6.2 Характеристики фитинга для испытаний. Конфигурация конструкции со стеснением кромок панели может оказать значительное влияние на результаты испытаний. Правильность интерпретации результатов испытаний зависит от фитинга, которым обеспечивается опора испытательной панели таким образом, при котором можно считать, что принимаются граничные условия, которые удовлетворяют условиям свободного опирания. Цапфы, которые расположены на краевых опорах панели, должны быть направлены в одной плоскости и быть перпендикулярны оси нагружения. Если самый фитинг характеризуется достаточной жесткостью, то возможен вывод о прочности панели и ее жесткости с наличием ошибочных данных при условии недостаточного момента, который был приложен к крепежу, фиксирующему опорную раму нижней панели. В общих случаях панели с большей жесткостью к изгибу и сдвигу требуют больший момент затяжки для получения условий свободного опирания.

6.3 Характеристика баллона давления. При использовании баллона давления начать ввод нормальной нагрузки по отношению к пластине, при этом линейная характеристика пластины зависит от итогового распределения давления. Истинная функция баллона давления заключена в преобразовании абсолютной нагрузки, прикладываемой аппаратом для испытаний, в поле давлений, которое можно установить путем относительно простой математической модели. В случае использования баллона в гидродинамическом исполнении допускается принять следующие два упрощающих предположения: (1) форма поверхности контакта - простым образом определяемая геометрическая форма (или сочетание форм) и (2) в пределах границ поверхности контакта сохраняется постоянство давления. Распределение давления далее характеризуется исключительно величиной давления и размером зоны влияния нагрузки. Очевидно, что размер и форма баллона давления оказывают значительное влияние на результаты испытаний в отношении наблюдаемых деформаций и упругих деформаций. При интерпретации данных существует вероятность такого наличия погрешности, насколько отлично фактическое распределение давления от простой математической модели, которая использовалась в расчетах.

Примечание 1 - Погрешность в модели гидродинамического баллона в основном сопряжена с детальной информацией о форме зоны влияния нагрузки, поскольку истинная поверхность контакта может быть установлена в любой момент путем деления абсолютной приложенной нагрузки на давление баллона. Вторичная погрешность имеет место по причине сопротивления прорезиненной ткани для ремней промышленного назначения, армированной волокном, отличной от нуля, которая происходит в результате узости диапазона изменения давления в каждом конкретном концевом месте зоны влияния нагрузки. Проверки калибровок при помощи стальной пластины, которая входит в комплект поставки тензодатчиков, рекомендуются по отношению к каждому из баллонов с целью контроля пренебрежимо малого значения погрешностей в модели распределении давления (см. раздел 9).

6.4 Допуски. Для испытательных панелей необходимо обеспечивать их соответствие допускам на размер и перпендикулярность, согласно указанным в пп.8.2 в обеспечение надлежащей опоры по краям и ограничений.

6.5 Центровка системы. Погрешности могут в итоге иметь место в том случае, если конструкция опоры панели несоосна с исполнительным (приводным) механизмом аппарата для испытаний, или в том случае, если плоскость, определяемая несущими поверхностями концевой опоры панели, не перпендикулярна оси нагружения аппарата для испытаний. Кроме того, погрешности могут возникать и в том случае, если не имеется должная центровка (соосность) баллона давления по отношению к оси фитинга и привода, или если края прижимов баллона не параллельны цапфам краевых опор панели.

6.6 Прочие характеристики системы. При попытке измерения упругой деформации поверхности панели происходит погрешность, которая является артефактом испытания. Такая погрешность имеет место по мере приложения нормальной полной нагрузки в том объеме, при котором края образца многослойной структуры сжимаются от реактивных погонных нагрузок, которые создаются верхним и нижним элементами опорной конструкции панели. При такой непосредственно вводимой дополнительной жесткости происходит воздействие, оказываемое на линейный преобразователь скорости перемещения, который располагают для контакта с поверхностью панели со стороны растяжения. В целях сведения погрешности к минимальному значению края панели с мягким заполнителем надлежит армировать в соответствии с пп.8.3.2.

ДБ.4

9 Калибровка

9.1 Точность всех средств измерений подтверждают калибровками, которые должны совпадать с моментом использования таких средств.