ГОСТ Р 57830-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ

Определение теплопроводности и температуропроводности методом дифференциальной сканирующей калориметрии с температурной модуляцией

Composites. Determination of thermal conductivity and thermal diffusivity by modulated temperature differential scanning calorimetry

ОКС 19.020

81.060.30

83.120

Дата введения 2018-06-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2017 г. N 1496-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Е1952-11* "Стандартный метод определения теплопроводности и температуропроводности методом дифференциальной сканирующей калориметрии с температурной модуляцией" (ASTM Е1952-11 "Standard Test Method for Thermal Conductivity and Thermal Diffusivity by Modulated Temperature Differential Scanning Calorimetry", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (пункты 4.2 и 4.3).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Исключение стандартов АСТМ Е473, АСТМ Е1142, АСТМ Е1231 и АСТМ Е2161 обусловлено тем, что в Российской Федерации на национальном уровне нет аналогичных стандартов, а также в связи с тем, что они носят справочный характер и исключены раздел 5 и пункт 3.1, в которых они упоминаются.

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДА.

Дополнительные ссылки, включенные в текст стандарта для учета особенностей национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, кроме раздела 2 "Нормативные ссылки" и документа, отмеченного в разделе "Предисловие" знаком "**". - .

Дополнительные требования и положения, внесенные в настоящий стандарт, выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих требований и положений приведена в виде примечаний.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДБ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5).

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Май 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает определение коэффициентов теплопроводности композитов, матриц полимерных композитов, стеклообразных и керамических материалов, а также гомогенных, непористых твердых веществ в интервале от 0,1 до 1,0 Вт/(м·К) с помощью дифференциальной сканирующей калориметрии с температурной модуляцией. Из полученных значений рассчитывают коэффициент температуропроводности, который связан с коэффициентом теплопроводности через теплоемкость и плотность материала. Коэффициенты теплопроводности и температуропроводности определяют для одной или нескольких температур в диапазоне температур от 0 до 90°С.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ Р 55134-2012 (ИСО 11357-1:2009) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 1. Общие принципы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

дифференциальная сканирующая калориметрия; ДСК: Метод, в котором разность тепловых потоков, подведенных к тиглю с испытуемым образцом и эталонному тиглю, измеряется как функция температуры и/или времени в процессе воздействия на испытуемый и эталонный образцы управляемой температурной программы в установленной атмосфере и при использовании симметричной измерительной системы. [ГОСТ Р 55134-2012, подраздел 3.1] |

3.2

удельная теплоемкость при постоянном давлении: Количество теплоты, необходимое для того, чтобы увеличить температуру единицы массы материала на 1 К при постоянном давлении. [ГОСТ Р 56722-2015, подраздел 3.6] |

3.3 точность измерений; точность результата измерения: Близость измеренного значения к истинному значению измеряемой величины.

3.4 термический анализ: Группа физико-химических методов анализа, в которых измеряется какое-либо физическое свойство вещества как функция от температуры или времени при помещении вещества в условия контролируемой температурной программы. 3.5 температурная модуляция: Приставка, добавляемая к названию метода, чтобы подчеркнуть, что на традиционную температурную программу накладывается периодически изменяющаяся температурная программа. Примечание - Термины используются в связи с исключением ссылки на стандарт ASTM Е473. 3.6 теплопроводность: Мощность теплового потока, проходящего при равновесных условиях через единицу площади физического тела, при единичном градиенте температуры в направлении, перпендикулярном площади. 3.7 температуропроводность: Отношение коэффициента теплопроводности к произведению плотности на удельную теплоемкость. Примечание - Термины используются в связи с исключением ссылок на стандарт ASTM Е1142. |

3.8 дифференциальная сканирующая калориметрия с температурной модуляцией; ТМ-ДСК: Разновидность дифференциальной сканирующей калориметрии, которая обеспечивает наложение синусоидальной развертки температуры на традиционную температурную программу с линейными изменениями температуры.

4 Сущность метода

4.1 Теплоемкость образца может быть определена с использованием подхода модуляции температуры, в котором исследуемый образец помещают в осциллирующее или периодически повторяющееся температурное поле (около средней температуры), приводящее к осциллирующему (периодически повторяющемуся) тепловому потоку в образец и из образца. Теплоемкость образца может быть получена из соотношения амплитуды результирующего теплового потока к амплитуде осциллирующей (периодически повторяющейся) температуры, которая его производит. Удельную теплоемкость рассчитывают посредством отнесения теплоемкости к массе образца.

4.1.1 Точность измерения теплоемкости, полученной таким методом, зависит от экспериментальных условий. В случае, когда на тонкий образец, помещенный в тигель с высокой теплопроводностью, воздействуют температурной осцилляцией с длинным периодом (низкой частотой), предполагается, что в образце достигается равномерное распределение температуры и результирующая теплоемкость будет сравнима со значениями, полученными другими, неосциллирующими методами.

4.1.2 В случае, когда один конец толстого образца помещается в осциллирующее температурное поле с малым периодом (высокая частота), образец достигнет распределения температуры по длине, определяемой его температуропроводностью.

4.1.3 Получаемые таким образом значения теплоемкости меньше, чем в случае равномерного распределения температуры, и пропорциональны квадратному корню из коэффициента теплопроводности образца. Коэффициент теплопроводности образца может быть получен из значений теплоемкости, измеренной для толстого образца, действительной теплоемкости тонкого образца и серии геометрических и экспериментальных констант.

4.2 Если коэффициент теплопроводности исследуемого образца имеет низкие значения, сравнимые со значениями продувочного газа вокруг него, необходимо использовать коррекцию, компенсирующую потери тепла для толстых образцов.

4.3 Коэффициент температуропроводности рассчитывают из определенного коэффициента теплопроводности, удельной теплоемкости и плотности исследуемого образца.

5 Оборудование и материалы

5.1 Прибор дифференциальной сканирующей калориметрии с температурной модуляцией, состоящий из 5.1.1-5.1.6.

5.1.1 Испытательный модуль дифференциальной сканирующей калориметрии, состоящий из:

- печи, позволяющей проводить равномерные контролируемые нагрев/охлаждение образца для испытаний и образца сравнения при постоянной температуре или при постоянной скорости в рамках используемого в данном методе температурного интервала;

- температурного датчика (или другого источника сигнала) с возможностью определения температуры образца с разрешением 0,01°С;

- дифференциального датчика, позволяющего детектировать разность теплового потока между образцом для испытаний и образцом сравнения, равную 0,001 Вт;

- устройства для поддержания температуры продувочного инертного газа (азота), равной температуре измерений, при скорости потока (50±10) мл/мин.

5.1.2 Температурный контроллер, способный задавать определенную температурную программу:

- изменение температуры печи между выбранными температурными пределами со скоростью, равной 1°С/мин;

- изотермическую выдержку в температурном интервале от 0 до 90°С с точностью задания температуры ±0,1°С;

- изменение температуры по синусоидальному закону с амплитудой от ±0,2°С до ±0,7°С и периодом от 60 до 100 секунд (частотой от 10 до 16 мГц).

Примечание - Верхний предел значений коэффициента теплопроводности, измеряемый данным методом, может быть расширен до 4 Вт/(м·К) при возможности прибора проводить измерения с периодом, равным 20 секундам (частотой 50 мГц).

5.1.3 Устройство для пересчета, способное переводить экспериментально получаемые характеристики температурной модуляции и сигнала, смодулированного внутри образца теплового потока, в требуемые монотонные значения теплоемкости (предпочтительно в единицах мДж/°С), удельной теплоемкости [предпочтительно в единицах Дж/(г·К)] и средней температуры измерения с заданной точностью и прецизионностью.

5.1.4 Устройство сбора данных, позволяющее собирать, хранить и визуализировать измеренные и/или расчетные значения сигналов.

5.1.5 Охлаждающая система, позволяющая проводить осциллирующее нагревание или охлаждение со скоростью не более 3°С/мин.

5.1.6 Система подачи азота или другого инертного газа с низкой теплопроводностью со скоростью потока, равной 50 мл/мин.

Примечание - Гелий, обычно используемый продувочный газ, не применим для данных целей вследствие его высокой теплопроводности, приводящей к уменьшению исследуемого температурного интервала, прецизионности и точности измерения.

5.2 Весы с наибольшим пределом взвешивания, не менее 200 мг, для взвешивания образцов и/или тиглей с крышками и т.д., с разрешением ±0,01 мг.

5.3 Микрометры или другие устройства с ценой деления 0,01 мм для измерения размеров образцов от 0 до 8 мм.

5.4 Сапфировый калибровочный диск массой в интервале от 20 до 30 мг.

5.5 Калибровочный материал из полистирола для калибровки теплопроводности, с известными значениями коэффициента теплопроводности и теплоемкости, в форме правильного цилиндра диаметром (6,3±0,2) мм и толщиной (3,5±0,3) мм.

5.5.1 Образец сравнения для измерений удельной теплоемкости, изготовленный из того же материала, что и калибровочный материал, из полистирола, для калибровки теплопроводности в форме правильного цилиндра или диска диаметром (6,3±0,2) мм и толщиной (0,4±0,1) мм.

5.6 Алюминиевый диск диаметром 6,3 мм и толщиной 0,01 мм или тоньше.

5.7 Тигли с крышками, являющимися инертными к образцу, подходящей конструкции, позволяющей помещать образец для испытаний в определенные условия в соответствии с данным стандартом.

5.8 Силиконовая смазка для улучшения теплопередачи, не имеющая тепловых переходов в температурном интервале от минус 10°С до плюс 100°С.

Примечание - Силиконовое масло с вязкостью около 1 Па·с (10 Пуаз) является подходящим для данного метода.

5.9 При необходимости можно использовать следующие дополнительные приборы и материалы, являющиеся полезными для данного определения.

5.9.1 Полимерный материал с известной теплопроводностью в форме правильного цилиндра диаметром (6,3±0,2) мм и толщиной (3,5±0,3) мм.

5.9.2 Образец сравнения для измерения удельной теплоемкости, изготовленный из того же материала, что и полимерный материал, с известной теплопроводностью (из 5.9.1) в виде правильного цилиндра диаметром (6,3±0,2) мм и толщиной (0,4±0,1) мм.

6 Подготовка к проведению испытаний

6.1 Выбирают два правильных цилиндра номинальным диаметром 6,3 мм. Первый образец должен иметь номинальную толщину 0,4 мм, а второй - 3,5 мм. Такие образцы наиболее удобно получать посредством нарезания цилиндрического прутка диаметром 0,25 дюйма (6,35 мм), являющегося распространенной формой материала.

Примечания

1 Могут быть использованы другие методы приготовления образцов, как вырезание из листовой заготовки с помощью цилиндрического ножа, инструментальная обработка заготовки или формовка.

2 Вследствие того, что размеры образцов, используемых в термическом анализе, составляют от 10 до 100 мг, необходимо убедиться, что для измерений используются гомогенная и/или представительная пробы исследуемого материала.

6.1.1 Основания цилиндров образца для испытаний полируют до гладких и плоскопараллельных (в пределах ±30 мкм) поверхностей наждачной бумагой с размером зерна 30 мкм (600 грит).

6.2 Прибор калибруют по температуре согласно ГОСТ Р 55134-2012 (см. 8.3), используя в качестве калибровочного материала индий со скоростью нагревания 1°С/мин.

6.3 Прибор калибруют по чувствительности (по теплоте) согласно ГОСТ Р 55134-2012 (см. 8.4), используя в качестве калибровочного материла* индий.

________________

* Текст документа соответствует оригиналу. - .

6.4 Прибор калибруют для измерения теплоемкости согласно инструкции по эксплуатации прибора с использованием изотермических условий (в середине температурного интервала, в котором планируется проведение измерений) и сапфирового калибровочного материала (подраздел 5.4) с амплитудой ±0,5°С и периодом 80 секунд (частотой 12,5 мГц).

7 Проведение испытаний

7.1 Измеряют коэффициент теплопроводности при квазиизотермических условиях при выбранной оператором температуре в интервале от 0 до 90°С. Если требуется измерение при другой добавочной температуре, процедуру повторяют и при этой температуре.

7.2 Основным набором экспериментальных условий для каждого измерения является:

- выбранный режим измерения в режиме ДСК с температурной модуляцией и записью сигнала теплоемкости;

- достижение равновесных условий при выбранной оператором температуре;

- модулирование изменений температуры с амплитудой ±0,5°С и периодом () 80 с (12,5 мГц) (см. примечание к 5.1.2);

- выжидание 15 минут для достижения равновесия и запись средней температуры () и удельной теплоемкости (

) или кажущейся теплоемкости (

).

7.3 Определяют калибровочный фактор теплопроводности ().

7.3.1 Взвешивают тонкий (0,4 мм) калибровочный диск (из полистирола или другого материала) и записывают значение массы (). Полученное значение вносят в программу управления прибором. Тонкий калибровочный диск из полистирола помещают в стандартный алюминиевый тигель с крышкой.

7.3.2 Помещают тигель с образцом в прибор ДСК на сенсор для образца. Для образца сравнения используют пустой алюминиевый тигель с крышкой.

Примечание - Для достижения наилучших результатов используют тигли с крышками для образцов сравнения и для испытаний с разницей массы в пределах ±0,1 мг.

7.3.3 Измеряют теплоемкость тонкого калибровочного диска, используя условия, описанные в 7.2. Записывают значение удельной теплоемкости () в единицах Дж/(г·К).

Примечание - Как критерий правильно проведенного измерения полученное значение удельной теплоемкости может быть сравнено с литературными данными, указанными в таблице 1.

7.3.4 Взвешивают толстый (3,5 мм) калибровочный диск из полистирола; записывают значение массы (); полученное значение вносят в программу управления прибором.

7.3.5 Измеряют и записывают диаметр () и длину (

) калибровочного образца из полистирола.

7.3.6 ДСК-сенсоры образца и сравнения смачивают силиконовым маслом. На каждый сенсор помещают тонкий алюминиевый диск. На алюминиевый диск, покрывающий сенсор для образца, аккуратно помещают толстый образец (нижняя сторона которого была предварительно смазана силиконовым маслом).

Примечания

1 Необходимо убедиться, что силиконовое масло не изменяет характеристик образца для испытаний.

2 Для удаления какого-либо избытка силиконового масла может быть использован валик из ваты, предварительно смоченный силиконовым маслом и продавленный между пальцами.

7.3.7 Измеряют кажущуюся теплоемкость образца согласно условиям, указанным в пункте 8.2.1. Записывают значения кажущейся теплоемкости () в единицах мДж/°С.

7.3.8 Используя значения (см. 7.2),

(см. 7.3.3);

,

и

(см. 7.3.4 и 7.3.5), рассчитывают наблюдаемый коэффициент теплопроводности (

) для полистирола, используя уравнение (1) (см. 8.1).

7.3.9 Определяют значения коэффициента теплопроводности полистирола () для соответствующей температуры (

) (см. 7.2) из таблицы 2, при необходимости проводят линейную интерполяцию для получения промежуточных значений.

Таблица 1 - Значения удельной теплоемкости полистирола

Температура | Удельная теплоемкость, Дж/(г·К)* | |

(°С) | (К) | |

6,8 | 280 | 1,1326 |

16,8 | 290 | 1,1775 |

26,8 | 300 | 1,223 |

36,8 | 310 | 1,2691 |

46,8 | 320 | 1,3156 |

50 | 323,2 | 1,3305 |

56,8 | 330 | 1,3626 |

66,8 | 340 | 1,41 |

76,8 | 350 | 1,4577 |

86,8 | 360 | 1,5056 |

96,8 | 370 | 1,5539 |

* Значения, приведенные в таблице, получены при специальных высокоточных условиях измерения и являются недостижимыми и неприменимыми для данного метода. | ||

7.3.10 Используя значения (см. 7.3.8), значение

(см. 7.3.9) и уравнение (2), рассчитывают калибровочную константу для теплопроводности (

) и для температуры (

).

Примечание - Типичные значения для находятся в интервале от 0,0100 до 0,0500 Вт/(м·К).

7.4 Определяют коэффициент теплопроводности образца для испытаний.

7.4.1 Взвешивают тонкий (0,4 мм) образец для испытаний и записывают значение массы (). Полученное значение вносят в программу управления прибором.

7.4.2 В стандартный алюминиевый тигель с крышкой помещают тонкий образец для испытаний.

7.4.3 В прибор ДСК на сенсор для образца помещают тигель с образцом. На ДСК-сенсор образца сравнения помещают пустой алюминиевый тигель с крышкой.

Примечание - Для достижения наилучших результатов используют тигли с крышками для образцов сравнения и для испытаний с разницей массы в пределах ±0,1 мг.

Таблица 2 - Значения коэффициента теплопроводности полистирола

Температура | Коэффициент теплопроводности, Вт/(м·К)* | |

(°С) | (К) | |

-13 | 260 | 0,148 |

0 | 273 | 0,1506 |

7 | 280 | 0,1514 |

20 | 293 | 0,1529 |

27 | 300 | 0,1539 |

47 | 320 | 0,1562 |

67 | 340 | 0,1582 |

87 | 360 | 0,1605 |

97 | 370 | 0,1616 |

86,8 | 360 | 1,5056 |

96,8 | 370 | 1,5539 |

* Значения, приведенные в таблице, получены при специальных высокоточных равновесных условиях измерения и являются недостижимыми и неприменимыми для данного метода. | ||

7.4.4 Измеряют удельную теплоемкость тонкого образца для испытаний, используя условия, описанные в 7.2.1. Записывают значение удельной теплоемкости () в единицах Дж/(г·К).

7.4.5 Взвешивают толстый (3,5 мм) образец для испытаний, записывая его значение массы ().

7.4.6 Измеряют и записывают диаметр () и длину (

) образца для испытаний.

7.4.7 На ДСК-сенсоры образца для испытания и образца сравнения наносят небольшую каплю силиконового масла. Над каждой каплей масла на сенсоре помещают тонкий алюминиевый диск. На алюминиевый диск, покрывающий сенсор для образца (см. примечания 1 и 2 к 7.3.6), аккуратно помещают толстый образец (нижняя сторона которого была предварительно смазана силиконовым маслом).

7.4.8 Измеряют кажущуюся теплоемкость образца для испытаний согласно условиям, указанным в пункте 7.2.1. Записывают значения кажущейся теплоемкости () в единицах мДж/°С.

7.4.9 Используя значения (см. 7.2.1),

(см. 8.4.4);

,

и

(см. 7.4.6 и 7.4.7), рассчитывают наблюдаемый коэффициент теплопроводности (

) для образца для испытаний, используя уравнение (1) (см. 8.1).

7.4.10 Рассчитывают значения коэффициента теплопроводности образца для испытаний (), используя значения

(см. 7.4.9) и

(см. 7.3.10) и уравнение (3).

7.4.11 Записывают значения коэффициентов теплопроводности () и температуропроводности (

) при температуре (

) как среднее значение двух параллельных измерений. Также записывают интервал измерений между высокими и низкими значениями.

7.5 Критерии производительности прибора:

- используемый прибор считается пригодным для данного метода, если значения коэффициентов теплопроводности для подходящего материала сравнения находятся в пределах 10%.

8 Обработка результатов

8.1 Наблюдаемый коэффициент теплопроводности , Вт/(К·м), рассчитывают по формуле

![]() , (1)

, (1)

где - длина образца, мм;

- кажущаяся теплоемкость, мДж/К;

- удельная теплоемкость, Дж/(г·К);

- масса толстого образца, мг;

- диаметр толстого образца, мм;

- период, с.

Примечание - При расчетах используют все доступные значения после запятой как у измеренных, так и у промежуточных величин. Окончательный результат должен быть округлен до двух значащих чисел в стандартном отклонении, как показано в разделе 10.

8.2 Калибровочную константу для коэффициента теплопроводности , Вт/(м·К), рассчитывают по формуле

![]() , (2)

, (2)

где - коэффициент теплопроводности материала сравнения, Вт/(К·м).

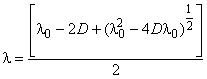

8.3 Коэффициент теплопроводности образца для испытаний рассчитывают по формуле

. (3)

. (3)

8.4 Коэффициент температуропроводности рассчитывают по формуле

![]() . (4)

. (4)

9 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

- полную идентификацию и описание исследуемого материала, включая источник, откуда он получен, код производителя и описание всякой термической и механической пробоподготовки;

- описание прибора, на котором проводилось испытание, в частности производитель и номер модели;

- описание процедуры калибровки, включая получение констант для калибровки, таких как ;

- размеры образца, включая диаметр, длину и массу;

- среднее значение коэффициентов теплопроводности (Вт/(м·К)) и температуропроводности (мм/с) при измеренных температурах;

- специально датированную версию использованного стандарта.

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДА.1

1 Область применения

1.2 В настоящем стандарте используются единицы международной системы СИ. Данные, приведенные в скобках, указаны только для информационных целей.

1.3 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДА.2

3 Термины и определения

3.1 Определения.

3.1.1 Специальные технические термины, используемые в настоящем документе, определены в АСТМ Е473, АСТМ Е1142, АСТМ Е2161, в том числе калибровка, дифференциальная сканирующая калориметрия, теплоемкость, модулированная температура, точность, контрольный материал, относительное среднеквадратичное отклонение, повторяемость, воспроизводимость, удельная теплоемкость, среднеквадратичное отклонение, термический анализ, коэффициент теплопроводности и теплопроводность.

ДА.3

5 Значение и применение

5.1 Коэффициент теплопроводности является полезным параметром, характеризующим скорость прохождения теплового потока через материал.

5.2 Результаты, полученные с помощью данного стандарта, могут быть использованы при разработке и исследованиях материалов, оценке их эксплуатационных характеристик, производственном контроле и оценках риска термически нестабильных материалов, а также при оценке степени риска (см. АСТМ Е1231).

ДА.4

6 Ограничения метода

6.2 Расчеты коэффициентов теплопроводности требуют знания геометрии образцов. Для данного метода необходимы определенные размеры и форма образца. Для расчетов могут быть использованы отличные от описанных в стандарте геометрии образцов с подходящей модификацией уравнения для расчета.

ДА.5

10 Методика

10.5.2 Подходящий материал сравнения описан в разделе 12.

ДА.6

11 Вычисления

11.5 Пример вычислений:

11.5.1 Если следующий ряд значений был измерен для материала для калибровки теплопроводности полистирола, значение для из уравнения (1) принимает вид:

=3,45 мм,

=61,65 мДж/К,

=1,20 Дж/(г·К),

=127,0 мг,

= 6,73 мм,

=80 с,

тогда:

=(8·3,45 мм · 61,65 мДж/К · 61,65 мДж/к)/(1,20 Дж/(г·К) · 127,0 мг · 6,73 мм · 6,73 мм · 80 с)

с учетом того, что: 1 Вт =1 Дж/с,

тогда:

=0,1900 Вт/(м·К).

11.5.2 При использовании значения =0,1552 Вт/(м·К), пересчитанного из значений таблицы 2 при 38,5°С, величины

, взятой из пункта 11.5.1, согласно уравнению (2) получаем:

=(0,1900 Вт/(м·К)·0,1552 Вт/(м·К))

-0,1552 Вт/(м·К)=(0,1717-0,1552) Вт/(м·К),

=0,0165 Вт/(м·К).

11.5.3 Если для исследуемого образца получено значение коэффициента теплопроводности, равное:

=0,2821 Дж/(м·К), то применяя уравнение (3):

=[0,2821 Вт/(м·К)-(2·0,0165 Вт/(м·К))+({0,2821 Вт/(м·К)·0,2821 Вт/(м·К)}-{4·0,0165 Вт/(м·К)·0,2821 Вт/(м·К)})

]/2 Вт/м·К,

={0,2821-0,0330+(0,07958-0,01862)

] Вт/(м·К)/2,

=[0,2491+0,2469] Вт/(м·К)/2,

=0,248 Вт/м·К.

11.5.4 Из уравнения (4):

=(3,141·0,248 Вт/(м·К)·6,73 мм · 6,73 мм · 3,45 мм)/(4·1,20 Дж/(г·К)·127,0 мг),

где =0,200 мм

/с.

ДА.7

12 Критерий качества

12.1 Для проверки критерия качества данного метода используют полиметилметакрилат или другой материал с известным коэффициентом теплопроводности. Значения удельной теплоемкости и коэффициентов образца сравнения из полиметилметакрилата (см. 7.9.1 и 7.9.2) представлены в таблице 3.

Таблица 3 - Значения коэффициента теплопроводности и удельной теплоемкости полиметилметакрилата

Температура | Удельная теплоемкость, Дж/(г·К) | Коэффициент теплопроводности, | |

(°С) | (К) | Вт/(м·К) | |

7,2 | 280 | 1,2951 | 0,192 |

17,2 | 290 | 1,3353 | 0,193 |

27,2 | 300 | 1,3756 | 0,194 |

37,2 | 310 | 1,4158 | 0,196 |

47,2 | 320 | 1,4561 | 0,197 |

ДА.8

13 Прецизионность и систематическая ошибка

13.1 Межлабораторные испытания данного стандарта были проведены в 2000 году при участии 14 лабораторий. В качестве калибровочного материала использовался полистирол. Каждая лаборатория измеряла свойства образца полиметилметакрилата с сертифицированным значением коэффициента теплопроводности, полученным в Национальной физической лаборатории, которая является лабораторией национальных стандартов в Великобритании. Результаты межлабораторных испытаний представлены в Штаб-квартире Американского общества измерений и материалов (ASTM).

13.2 Прецизионность:

13.2.1 Внутрилабораторная вариабельность может быть описана с использованием величины воспроизводимости результатов (), получаемой посредством умножения стандартного отклонения на 2,8. Величина воспроизводимости оценивает 95% границы доверительного интервала.

13.2.1.1 Для стандартных образцов из полистирола и полиметилметакрилата были получены значения относительного стандартного отклонения коэффициентов теплопроводности, равные 13 и 8,7% соответственно. Суммарное относительное отклонение этих двух величин составило 12%.

13.2.1.2 Для стандартных образцов из полистирола и полиметилметакрилата были получены значения относительного стандартного отклонения теплоемкости, равные 3,0 и 1,9% соответственно. Суммарное относительное отклонение этих двух величин составило 2,7%.

13.2.1.3 Исходя из принципа переноса погрешностей, относительное стандартное отклонение коэффициента температуропроводности оценивается величиной, равной 12%.

13.2.2 Межлабораторная вариабельность может быть описана с использованием величины воспроизводимости результатов (), получаемой посредством умножения стандартного отклонения на 2,8. Величина воспроизводимости оценивает 95% границы доверительного интервала.

13.2.2.1 Для стандартных образцов из полистирола и полиметилметакрилата были получены значения относительного стандартного отклонения коэффициентов теплопроводности, равные 27 и 10% соответственно. Суммарное относительное отклонение этих двух величин составило 23%.

13.2.2.2 Для стандартных образцов из полистирола и полиметилметакрилата были получены значения относительного стандартного отклонения теплоемкости, равные 9,1 и 5,8% соответственно. Суммарное относительное отклонение этих двух величин составило 8,2%.

13.2.2.3 Исходя из принципа переноса погрешностей, относительное стандартное отклонение коэффициента температуропроводности оценивается величиной, равной 24%.

13.3 Систематическая погрешность:

13.3.1 Оценка систематической погрешности проводилась посредством сравнения средних величин, полученных для стандартных образцов, и их сертифицированных или литературных данных. Так что систематическая погрешность = (среднее значение) - (сертифицированная величина).

13.3.2 Среднее значение коэффициента теплопроводности для стандартного образца из полиметилметакрилата при 47°С составила 0,185 Вт/(м·К) с 28-й степенью свободы. Сертифицированное значение коэффициента теплопроводности при такой же температуре составляет 0,197 Вт/(м·К). Это соответствует систематической погрешности, равной минус 0,012 Вт/(м·К), или минус 6,1%.

13.3.3 Среднее значение удельной теплоемкости для стандартного образца из полистирола при 47°С составила 1,403 Дж/(г·К) с 52-й степенью свободы. Справочное значение удельной теплоемкости при такой же температуре составляет 1,316 Дж/(г·К). Это соответствует систематической погрешности, равной, 0,087 Дж/(г·К), или 6,6%.

13.3.4 Среднее значение удельной теплоемкости для стандартного образца из полиметилметакрилата при 47°С составило 1,538 Дж/(г·К) с 24-й степенью свободы. Справочное значение удельной теплоемкости при такой же температуре составляет 1,436 Дж/(г·К). Это соответствует систематической погрешности, равной 0,102 Дж/(г·К), или 7,1%.

13.3.5 Средневзвешенная систематическая погрешность для двух серий определения удельной теплоемкости составила 6,8%.

ДА.9

Приложение

(справочное)

Х1. Определение коэффициента температуропроводности

Х1.1 Коэффициент температуропроводности () материала связан с его коэффициентом теплопроводности (

) и геометрическими свойствами через удельную теплопроводность (

) материала и его плотность (

) с помощью уравнения

![]() . (Х1.1)

. (Х1.1)

Х1.2 По определению плотность есть масса (), приведенная к единице объема (

), согласно уравнению Х1.2

![]() . (Х1.2)

. (Х1.2)

Х1.3 Для правильного цилиндра объем определяется согласно уравнению

![]() . (Х1.3)

. (Х1.3)

Х1.4 Подставляя в уравнение (Х1.1) уравнения (Х1.2) и (Х1.3), получаем уравнение (Х1.4), которое получается в уравнении (4) пункта 11.4

![]() . (Х1.4)

. (Х1.4)

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДБ.1

Структура настоящего стандарта | Структура стандарта АСТМ Е1952-11 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | - | - | 1 | 1.1 | - |

- | - | (1.2-1.3)* | - | ||

2 | - | - | 2 | 2.1 | - |

3 | 3.1-3.8 | - | 3 | 3.1* | 3.1.1 |

- | 3.2 | 3.2.1 | |||

4 | 4.1-4.3 | - | 4 | 4.1-4.3 | - |

- | - | - | 5* | 5.1-5.2 | - |

- | 6.1 | - | 6 | 6.1** | - |

- | - | - | 6.2* | - | |

5 | 5.1 | 5.1.1-5.1.6 | 7 | 7.1 | 7.1.1-7.1.6 |

5.2-5.4 | - | 7.2-7.4 | - | ||

5.5 | 5.5.1 | 7.5 | 7.5.1 | ||

5.6-5.8 | - | 7.6-7.8 | - | ||

5.9 | 5.9.1, 5.9.2 | 7.9 | 7.9.1, 7.9.2 | ||

6 | 6.1-6.4 | - | 8 | 8.1 | 8.1.1 |

- | 9 | 9.1-9.3 | - | ||

7 | 7.1 | - | 10 | 10.1 | - |

7.1 | 7.2.1 | 10.2 | 10.2.1 | ||

7.3 | 7.3.1-7.3.10 | 10.3 | 10.3.1-10.3.10 | ||

7.4 | 7.4.1-7.4.11 | 10.4 | 10.4.1-10.4.12 | ||

7.5 | - | 10.5 | 10.5.1, (10.5.2)* | ||

8 | 8.1-8.4 | - | 11 | 11.1-11.4 | - |

- | - | 11.5* | (11.5.1-11.5.3)* | ||

- | - | - | 12* | 12.1 | - |

- | - | - | 13* | 13.1-13.3 | - |

9 | - | - | 14 | 14.1 | 14.1.1-14.1.6 |

- | - | - | 15** | 15.1** | |

Приложения | - | Приложения | Х.1* | ||

ДА | - | ||||

ДБ | - | ||||

ДВ | - | ||||

* Данный раздел (подраздел, пункт) исключен, так как его положения носят поясняющий, справочный или рекомендательный характер. ** Данный раздел (подраздел, пункт) исключен, так как его положения размещены в других разделах настоящего стандарта. | |||||

УДК 678.175:006.35 | ОКС | 19.020 |

| 81.060.30 | |

83.120 | ||

Ключевые слова: композиты, полимеры, керамика, стекла, теплопроводность, температуропроводность, дифференциальная сканирующая калориметрия, модуляция | ||

Электронный текст документа

и сверен по:

, 2019