ГОСТ Р 57207-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение характеристик при сдвиге методом перекашивания образцов с V-образным вырезом

Polymer composites. Test method for shear properties of V-notched test samples

ОКС 19.020

Дата введения 2017-05-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с Открытым акционерным обществом "НПО Стеклопластик" при участии Объединения юридических лиц "Союз производителей композитов" и Автономной некоммерческой организации "Центр нормирования, стандартизации и классификации композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 ноября 2016 г. N 1565-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д7078/D7078 М-12* "Стандартный метод определения сдвиговых характеристик композитов при испытании образцов с V-образными надрезами" (ASTM D7078/D7078 М-12 "Standard test method for shear properties of composite materials by V-notched rail shear method", MOD) путем внесения технических отклонений, изменения структуры, дополнений и исключения отдельных пунктов, а также редакторских правок разделов, подразделов, пунктов национального стандарта в целях соблюдения норм русского языка, технического стиля изложения и для учета особенностей объекта стандартизации, характерных для Российской Федерации.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

В настоящем стандарте исключены ссылки на стандарты АСТМ Д792, АСТМ Д2584, АСТМ Д2734, АСТМ Д3171, АСТМ Д6856, АСТМ Е6, АСТМ Е83, АСТМ Е122, АСТМ Е177, АСТМ Е251, АСТМ Е456, АСТМ Е1237 и документы ANSI Y14.5M, ANSI/ASME В 46.1.

Исключение стандартов АСТМ Д792, АСТМ Д2584, АСТМ Д2734, АСТМ Д3171 обусловлено тем, что они носят справочный характер, а также тем, что исключен пункт 11.2.2, в котором они упоминаются.

Исключение стандартов АСТМ Д6856, АСТМ Е6, АСТМ Е251, АСТМ Е1237 и документов ANSI Y14.5M, ANSI/ASME В 46.1 обусловлено их рекомендательным характером, отсутствием близких по аспекту стандартизации межгосударственных стандартов (как гармонизованных с международными, так и не гармонизированных) и невозможностью приведения отдельных ключевых положений, в связи с необходимостью приводить ключевые положения ссылочных стандартов, использованных в самих АСТМ.

Исключение стандартов АСТМ Е456 и АСТМ Е122 обусловлено отсутствием близких по аспекту стандартизации межгосударственных стандартов и необходимостью выделения вопросов статистической обработки данных по результатам испытаний в отдельные стандарты.

Исключение стандарта АСТМ Е177 обусловлено его противоречием системе основополагающих стандартов, действующих на территории Российской Федерации.

В настоящем стандарте заменены ссылки на АСТМ Д883, АСТМ Д3878, АСТМ Е4, АСТМ Д5229/Д5229М, АСТМ Д5379/Д5379М, АСТМ Д4255/Д4255М, АСТМ Е1309, АСТМ Е1434 соответствующими межгосударственными и национальными стандартами.

Дополнительные ссылки и положения, включенные в текст стандарта для учета особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделах 2 "Нормативные ссылки", 5 "Оборудование для испытаний" и отмеченные в разделе "Предисловие" знаком "**" выделены курсивом; остальные по тексту документа приводятся обычным шрифтом. - .

Дополнительные требования и положения, внесенные в настоящий стандарт в дополнительных пунктах, подпунктах и абзацах и направленные на учет нормативных требований национальной стандартизации Российской Федерации, выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих требований и положений приведена в виде примечаний.

Оригинальный текст невключенных структурных элементов стандарта АСТМ приведен в дополнительном приложении ДА.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сведения о соответствии ссылочных международных стандартов и стандартов АСТМ национальным и межгосударственным стандартам приведены в дополнительном приложении ДБ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Май 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на полимерные композиты (ПК), армированные непрерывными или дискретными волокнами, и устанавливает метод определения характеристик при сдвиге при испытании образцов с V-образным надрезом.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2786-82 Стекла пробные для проверки радиусов и формы сферических оптических поверхностей. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6456-82 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 8074-82 Микроскопы инструментальные. Типы, основные параметры и размеры. Технические требования

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 24888-81 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 56762-2015 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24888, ГОСТ 32794, а также следующие термины с соответствующими определениями:

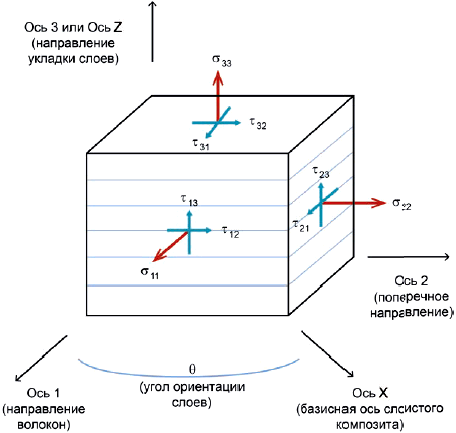

3.1 партия материала: Материал, изготовленный на одном оборудовании по одному и тому же технологическому процессу из одних и тех же партий компонентов за одну рабочую смену. 3.2 слой ПК: Единичный слой ПК толщиной, равной толщине ПК, отнесенной к числу уложенных в нем однотипных армирующих слоев. 3.3 схема армирования: Последовательность ориентации слоев армирующего наполнителя относительно принятой трехмерной системы координат. Примечание - Данные термины используются в связи с исключением ссылок на стандарты АСТМ Е122 и АСТМ Е456. 3.4 испытание: Осуществление определенного комплекса воспроизводимых действий с целью воздействия на продукцию и изучение ее поведения в данных условиях. 3.5 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) в образце и его деформацией (перемещением). 3.6 скорость испытания V, мм/мин: Скорость движения активного захвата испытательной машины. 3.7 сдвиг в плоскости листа: Сдвиг, вызванный усилиями или деформацией сдвига, приложенными в плоскости 1-2 (рисунок 1) материала таким образом, что результирующая деформация сдвига возникает в одной плоскости многослойного материала. 3.8 межслоевой сдвиг: Характеристики при сдвиге, описывающие реакцию на усилие сдвига или деформацию, приложенные в плоскостях 1-3 или 2-3 материала. Примечание - Данные термины используются в связи с исключением ссылки на стандарт АСТМ Е6. |

3.9 предел текучести при сдвиге , МПа: Напряжение сдвига материала, определенное в точке пересечения графика напряжения сдвига от деформации сдвига с линией, параллельной определенному модулю и смещенной из начала координат на заданную величину деформации.

3.10 предел прочности при сдвиге , МПа: Напряжение при сдвиге, выдерживаемое материалом в момент разрушения под действием только сдвигающей нагрузки.

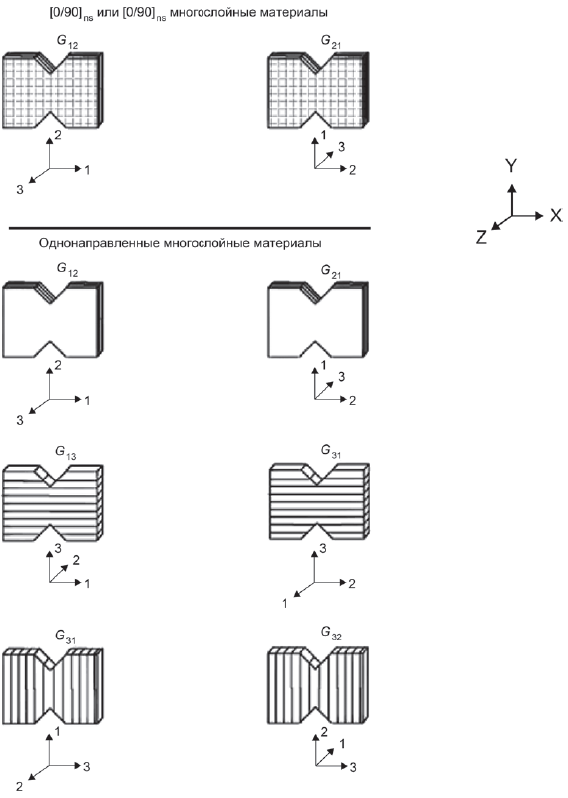

3.11 система координат материала: Декартова система координат, описывающая основную систему координат материала в осях 1, 2 и 3 (рисунок 1).

Примечание - Направление вдоль оси 1 соответствует направлению укладки волокон , при этом угол ориентации слоев задается углом

и равен 0°. Направление вдоль оси 2 соответствует направлению укладки волокон

с углом ориентации слоев

, равным 90°. Направление вдоль оси 3 (оси Z) соответствует направлению укладки слоев ПК.

|

Рисунок 1 - Система координат материала

4 Сущность метода

4.1 Метод испытаний заключается в растяжении образца полимерного композита с V-образными надрезами, закрепленного в двух захватах так, что рабочая зона образца между вершинами надрезов располагается параллельно оси нагружения, что обеспечивает создание в образце деформаций (напряжений) сдвига.

4.2 При испытаниях в условиях нормальной, пониженной и повышенной температур определяют прочность при сдвиге, модуль при сдвиге, предельную деформацию сдвига.

5 Оборудование для испытаний

5.1 Испытания проводят на испытательной машине по ГОСТ 28840, обеспечивающей линейное перемещение активного захвата с заданной постоянной скоростью и измерение нагрузки с погрешностью не более ±1% измеряемой величины.

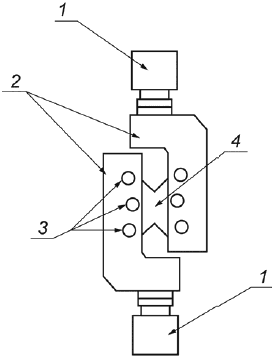

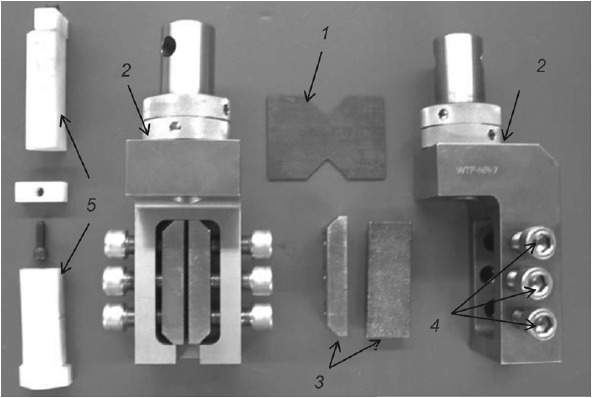

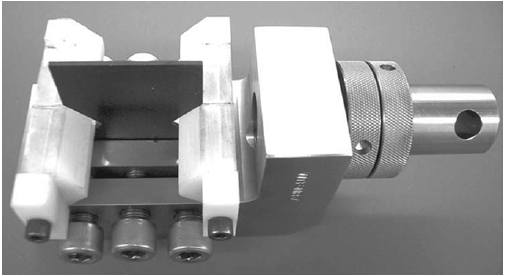

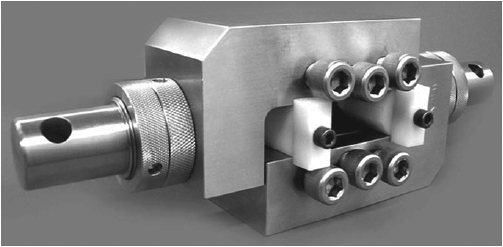

5.2 Испытательная машина должна быть оборудована приспособлением с двумя захватами, схематично представленными на рисунке 2. Каждая половина приспособления состоит из захвата и двух губок с газотермическим покрытием, обладающим высоким коэффициентом трения на поверхности. Три болта создают прижимное усилие на каждой губке для фиксации образца под нагрузкой. На рисунке 2 показано приспособление для случая растяжения. Частично собранное приспособление с дополнительными разделительными блоками, предназначенными для сохранения положения образца при установке между захватами приспособления, показано на рисунке 3. Разделительные блоки рекомендуется изготовлять из фторопласта.

Захваты должны обеспечивать надежное крепление образцов. Не допускается разрушение образцов в захватах. Для увеличения трения захватных частей образца о губки можно использовать между ними наждачную бумагу по ГОСТ 6456.

5.3 Для измерения угла надреза применяют средства измерений с погрешностью не более 1°. Рекомендуется использовать угломеры по ГОСТ 5378 или инструментальный микроскоп по ГОСТ 8074 с окулярной угломерной головкой.

|

1 - переходник к испытательной машине; 2 - захваты; 3 - зажимные болты; 4 - образец

Рисунок 2 - Собранное приспособление для испытаний на сдвиг образца с \/-образными надрезами

|

1 - образец; 2 - захваты; 3 - губки; 4 - зажимные болты; 5 - разделительные блоки

Рисунок 3 - Частично собранное приспособление с образцом и губками

5.4 Для измерения радиуса вершины надреза в образце применяют средства измерений с погрешностью не более 0,25 мм. Рекомендуется использовать интерференционный метод с помощью наложения вогнутого стекла по ГОСТ 2786 или инструментальный микроскоп по ГОСТ 8074 с окулярной головкой, имеющий дуги разной кривизны.

5.5 Для измерения деформаций сдвига используют два типа датчиков деформации: оптический экстензометр или приклеиваемые тензорезисторы. Рекомендуется использовать приклеиваемые тензорезисторы. Необходимо не менее двух тензорезисторов, отцентрированных между концами надрезов в рабочей зоне образца и установленных под углами плюс 45° и минус 45° относительно оси нагружения образца. Если возможно скручивание образца, необходимо одновременное измерение с помощью двух тензорезисторов с каждой стороны, что позволит скорректировать результат с учетом любого скручивания образца. Выходные сигналы каждой пары тензорезисторов можно контролировать двумя способами, получая зарегистрированные деформации индивидуально с каждого тензорезистора или получая суммарную деформацию. Значения, полученные индивидуально, суммируются по окончании испытания. Суммарные значения зарегистрированной деформации могут быть получены включением каждой пары датчиков в полумост, что позволяет получить фактическое значение деформации сдвига.

5.5.1 Тензорезистор не должен влиять на результаты испытаний. Выбор тензорезисторов зависит от типа испытуемого материала. Для многослойных композитов, состоящих из однонаправленных слоев, рекомендуется использовать датчики длиной 1,5 мм и с минимальным нормальным диапазоном деформации 3% (что дает фактическую деформацию сдвига 6%). При выборе тензорезисторов для испытаний текстильных многослойных материалов необходимо выбирать минимальную длину рабочей части датчика, которая должна быть не менее элементарной ячейки периодичности ткани.

5.6 Испытания при повышенных и пониженных температурах проводят с использованием термокриокамеры, которая должна обеспечивать поддержание заданной температуры в пределах ±3°С и заданного уровня относительной влажности в пределах ±3%.

5.7 Средства измерения температуры по ГОСТ Р 8.585 должны обеспечивать измерение с погрешностью не более 0,5°С измеряемой величины. Средства измерения влажности должны обеспечивать измерение с погрешностью не более 2% измеряемой величины.

5.8 Средства измерения ширины и толщины образца должны обеспечивать измерение с погрешностью не более 1% от измеряемой величины. Для измерений рекомендуется использовать микрометр по ГОСТ 6507 с погрешностью не более 0,002 мм.

При измерении по неровным поверхностям, например по формованным поверхностям ПК, необходимо использовать микрометр со сферическими измерительными губками радиусом от 4 до 6 мм, при измерении по гладким механически обработанным поверхностям или резам необходимо использовать средства измерения с плоскопараллельными губками. |

5.9 Все используемое оборудование должно быть аттестовано и иметь соответствующие свидетельства поверки и сертификаты калибровки.

6 Образцы

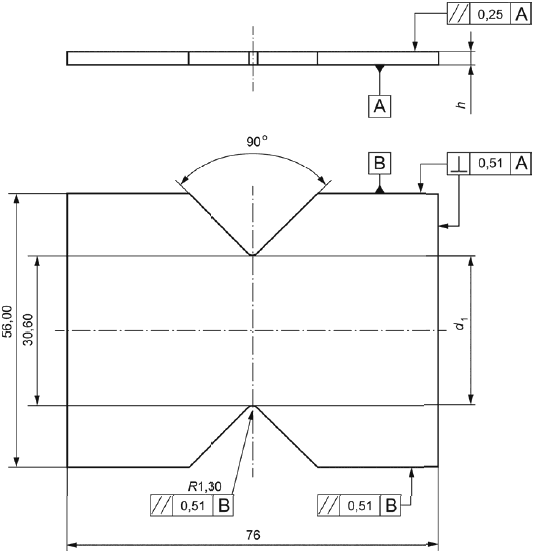

6.1 Образец представляет собой плоский прямоугольник с симметричными V-образными надрезами посередине, как показано на рисунке 4. Рекомендуемая толщина для многослойных материалов - не менее 1,3 мм, поскольку тонкие многослойные материалы могут коробиться перед разрушением. Образцы большой толщины, особенно имеющие в своем составе значительное количество слоев, расположенных под углом ±45°, могут обладать прочностью на сдвиг, превышающей прижимную способность губок захватов.

6.1.1 Форма, размеры и допуски образца показаны на рисунке 4. При необходимости можно скорректировать стандартный угол надреза 90°, глубину 12,7 мм и радиус 1,3 мм, в зависимости от свойств материала, однако любые отклонения от указанных значений должны быть занесены в протокол испытаний, при сохранении стандартных допусков этих параметров.

6.1.2 Толщина образца составляет от 2 до 5 мм. Допускается проводить испытания образцов, имеющих другую толщину, с обязательным занесением соответствующей информации в протокол испытаний.

6.2 Испытания на сдвиг выполняют в любой из шести плоскостей возможного сдвига в материале, показанных на рисунке 1. Ориентацию плоскостей сдвига учитывают при изготовлении и обработке образцов согласно рисунку 5.

|

Допуск для всех углов составляет ±0,5°

Рисунок 4 - Чертеж образца с \/-образными надрезами для испытаний на сдвиг

|

Рисунок 5 - Ориентация плоскостей в материале

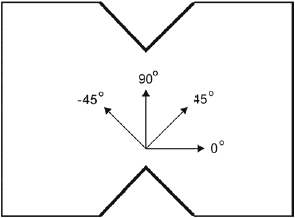

6.3 В настоящем методе испытаний для расчета модуля упругости при сдвиге принимается допущение о равномерном распределении напряжений и деформаций сдвига в зоне образца между концами надрезов. Фактическая однородность зависит от ортотропности материала в направлении нагружения и геометрии надрезов (угла, глубины и радиуса). Учитывая ориентацию волокон (см. рисунок 6), детальный анализ напряжений показал, что образцы с укладкой дают слишком высокие показатели модуля упругости при сдвиге (завышенные на 5%-10% для углепластика), а образцы с укладкой

![]() дают достаточно точные значения модуля упругости. Также анализ напряжений показал, что образцы с долей слоев от 25% до 100% с ориентацией ±45° дают сравнительно точные значения модуля упругости для многослойных материалов.

дают достаточно точные значения модуля упругости. Также анализ напряжений показал, что образцы с долей слоев от 25% до 100% с ориентацией ±45° дают сравнительно точные значения модуля упругости для многослойных материалов.

|

Рисунок 6 - Ориентация волокон в образце с V-образными надрезами

6.3.1 Использование однонаправленных образцов с укладкой не рекомендуется.

6.3.2 Использование однонаправленных образцов с укладкой не рекомендуется, поскольку в них нет волокон, проходящих по всей ширине образца между захватами. Поэтому образец может быть поврежден или разрушен при установке в оснастку.

6.3.3 Разрушающее усилие сдвига ленточных и тканевых образцов с укладкой ![]() может быть ниже максимальной силы, приложенной в ходе испытаний. После разрушения одних волокон оставшиеся волокна в таких многослойных материалах могут вращаться по направлению действия нагружающего усилия, что позволяет им воспринимать значительную часть усилия. В этих случаях усилие разрушения при сдвиге можно определить корреляцией визуально наблюдаемого разрушения в рабочей зоне с падением усилия или по значительному падению на графике зависимости силы от перемещения.

может быть ниже максимальной силы, приложенной в ходе испытаний. После разрушения одних волокон оставшиеся волокна в таких многослойных материалах могут вращаться по направлению действия нагружающего усилия, что позволяет им воспринимать значительную часть усилия. В этих случаях усилие разрушения при сдвиге можно определить корреляцией визуально наблюдаемого разрушения в рабочей зоне с падением усилия или по значительному падению на графике зависимости силы от перемещения.

6.4 Отклонение от оси укладки слоев влияет на получаемые результаты и увеличивает коэффициент вариации. Отклонение от оси укладки слоев и способ изготовления образцов должны быть указаны в нормативных документах или технической документации на материал и занесены в протокол испытаний.

6.5 Обработку образцов проводят согласно нормативным документам или технической документации на материал. Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов. Окончательные размеры образца получают высокоточной обработкой с охлаждением, фрезерованием или шлифованием, а также применением алмазного инструмента.

6.6 При обработке надрезов не допускается расслоение материала. Для предотвращения расслоения материала в надрезах рекомендуется зажать образец в тисках через прокладки из фторопласта или другого аналогичного материала и применить прецизионное фрезерование и прецизионное шлифование.

6.7 Изготовленные образцы маркируют в захватной части по разные стороны от поперечной оси симметрии образца номером партии и порядковым номером образца в партии. Маркировка должна позволять точно идентифицировать образцы. Она не должна повреждаться при испытаниях, а также влиять на выполнение и результат испытаний.

6.8 Количество образцов для испытаний одной партии материала должно быть не менее пяти для каждого режима испытания.

6.9 Любые отклонения от условий, указанных в 6.1-6.8, должны быть отражены в протоколе испытаний.

7 Подготовка к проведению испытаний

7.1 Перед проведением испытаний образцы кондиционируют в соответствии с ГОСТ Р 56762, если иное не установлено в нормативных документах или технической документации на материал.

7.2 При отсутствии в нормативных документах или технической документации на материал специальных указаний время от окончания изготовления образцов до испытания должно составлять не менее 16 ч, включая кондиционирование.

7.3 Перед испытанием измеряют ширину образца между V-образными надрезами и округляют ее до ближайшего значения, кратного 25 мкм, и толщину образца в сечении между V-образными надрезами h и округляют ее до ближайшего значения, кратного 25 мкм. Рассчитывают площадь поперечного сечения А, мм

, по формуле

![]() . (1)

. (1)

Рассчитанную площадь поперечного сечения образца (мм) заносят в протокол испытаний. Необходимо убедиться, что угол, глубина и радиус углублений находятся в пределах установленных допусков.

7.4 Испытания проводят в помещении или закрытом объеме при температуре и относительной влажности окружающего воздуха или другой среды, указанной в нормативных документах или технической документации на испытуемый материал. Если таких указаний нет, то испытания проводят при температуре (23±2)°С и относительной влажности воздуха (50±10)%. Примечание - Приведенное дополнение направлено на расширение условий испытания образцов относительно установленных в ГОСТ 12423. |

7.5 Устанавливают датчики деформации так, чтобы их элементы были направлены под углом плюс 45° и минус 45° к оси приложения нагрузки и отцентрированы между надрезами.

8 Проведение испытаний

8.1 Образец свободно помещают в одну из половин приспособления (захват). При этом рекомендуется использовать разделительные блоки, которые должны быть зажаты по торцам так, чтобы они надежно крепились к половине приспособления. Губки захвата регулируют тремя болтами с одной стороны так, чтобы образец совместился с центрирующими метками на вставке. Вручную затягивают три зажимных болта на одной стороне половины приспособления, чтобы слегка зажать образец в губках захвата. Метки на образце должны совпадать с метками на разделительных блоках, как показано на рисунке 7. Затягивают все зажимные болты на 50% максимального момента затяжки. Затем затягивают болты до максимального момента. Рекомендуемый максимальный момент затяжки - 55 Н·м.

Выставляют ноль на датчиках деформации.

Примечание - Необходимый максимальный момент затяжки болтов может варьироваться в зависимости от типа материала и толщины испытуемого образца. Для большинства материалов при стандартной толщине образца достаточно момента в диапазоне от 45 до 55 Н·м. Если в каком-то случае этот момент слишком мал, образец может скользить между губками. При чрезмерном моменте затяжки высокое усилие прижима создаст дополнительную концентрацию напряжений в образце по бокам рабочей зоны, что может привести к преждевременному разрушению. Следовательно, болты следует затягивать с моментом, минимально достаточным для удержания образца от проскальзывания.

|

Рисунок 7 - Использование разделительных блоков для выравнивания образца

8.2 Образец помещают в губки второй половины приспособления (захват). Разделительные блоки для выравнивания образца в первой половине приспособления используют для выравнивания во второй половине приспособления и установки двух половин приспособлений на нужном расстоянии друг от друга. При необходимости ослабляют торцевое крепление разделительных блоков, для установки второй половины приспособления. Затем их затягивают вновь до максимального момента согласно 8.1. Общая конструкция показана на рисунке 8.

|

Рисунок 8 - Использование разделительных блоков для выравнивания половин приспособления

8.3 Устанавливают приспособление, закрепив две половины приспособления в верхних и нижних захватах испытательной машины. Разделительные блоки, показанные на рисунках 3, 7 и 8, не обязательны, их необходимость зависит от типа конкретной испытательной машины.

Примечание - Настоящее испытание проводят при растяжении на испытательных машинах с неподвижным и подвижным захватами. Использование вертикальной испытательной машины не обязательно при данном методе испытаний, для упрощения описания предполагается, что применяется вертикальная испытательная машина. Положение движущегося захвата относительно неподвижного (в то время, когда она создает деформацию при растяжении), а также то, на какой захват устанавливать датчик силы, не имеет значения.

8.4 Удаляют разделительные блоки, выкрутив их винты крепления.

8.5 Задают скорость перемещения активного захвата машины от 1 до 10 мм/мин (рекомендуемая скорость - 2 мм/мин). Рекомендуется проводить испытания с управлением по деформации со скоростью деформирования от 0,005 до 0,05 мин (рекомендуемая скорость - 0,01 мин

).

8.6 Нагружают образец с заданной скоростью до разрушения, регистрируя данные.

8.7 Рекомендуемая частота фиксации данных зависимости силы - от 2 до 3 точек в секунду и получение не менее 100 точек данных на одно испытание. Если отмечается переходный участок или изначальные разрушения слоев, необходимо зарегистрировать силу, деформацию сдвига и режим разрушения в этих точках.

Если образец должен быть разрушен, регистрируют максимальное усилие, усилие в момент разрушения, а также деформацию сдвига в момент разрушения или максимально близкую к разрушению. Если окончательное разрушение не происходит в пределах 5% фактической деформации сдвига, сбор данных на этом прекращают.

8.8 При испытании в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно соответствовать нормативным документам или технической документации на испытуемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины. |

9 Обработка результатов

9.1 Расчет предела прочности при сдвиге , МПа, определяют по формуле (2) и округляют результат до трех значащих цифр. При необходимости расчет напряжений сдвига в

-й точке данных

, МПа, определяют по формуле (3).

![]() ; (2)

; (2)

![]() , (3)

, (3)

где - нижний предел разрушающего усилия или фактическое усилие при 5% относительной деформации сдвига, Н;

- площадь поперечного сечения (см. 7.4), мм

;

- сила в

-й точке данных, Н.

9.2 При необходимости расчета модуля упругости при сдвиге или максимальной относительной деформации сдвига вычисляют относительную деформацию сдвига в -й точке данных

, %, по показаниям измерений датчиков деформаций при плюс 45° и минус 45° в каждой необходимой точке по формуле (4). Максимальная относительная деформация сдвига принимается равной 5% или равной относительной деформации при напряжении, равном пределу прочности. Результаты округляют до трех значащих цифр.

![]()

![]() , (4)

, (4)

где - относительная деформация сдвига плюс 45° в

-й точке данных, %;

- относительная деформация сдвига минус 45° в

-й точке данных, %.

9.3 Модуль упругости при сдвиге определяют методом хорды или другими методами.

Примечание - Рекомендуется использовать метод наименьших квадратов.

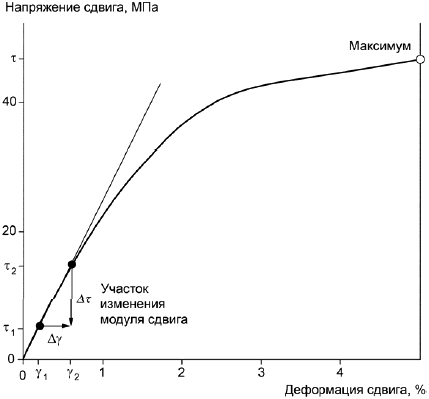

9.3.1 Расчет модуля упругости при сдвиге методом хорды проводят по формуле (5), применяя ее в диапазоне (0,4±0,02)% относительной деформации сдвига, начиная с наименьшей начальной точки в диапазоне от 0,15% до 0,25% включительно. При отсутствии данных в точках начала диапазона относительной деформации сдвига используют ближайшие имеющиеся точки данных. Полученное значение модуля упругости при сдвиге округляют до трех значащих цифр. Графический пример определения модуля упругости при сдвиге методом хорды показан на рисунке 9.

![]() , (5)

, (5)

где - модуль сдвига, ГПа;

- разность в измеряемом напряжении при сдвиге между двумя точками деформаций, МПа;

- разность между двумя точками деформаций (до 0,4% деформации сдвига);

- напряжение при сдвиге в точке 2;

- напряжение при сдвиге в точке 1;

- деформация сдвига в точке 2;

- деформация сдвига в точке 1.

9.3.2 При определении модуля упругости при сдвиге с помощью других методов в протокол испытаний необходимо внести наименование используемого метода, используемый диапазон относительных деформаций, а результаты округлить до трех значащих цифр.

9.4 Для определения предела текучести при сдвиге необходимо сместить полученную методом хорды или другим методом линию модуля упругости при сдвиге вдоль оси относительной деформации от исходной точки на заданную величину смещения относительной деформации и продлить эту линию до пересечения с полученной экспериментальной кривой зависимости напряжения от относительной деформации сдвига. Напряжение при сдвиге, соответствующее точке пересечения с экспериментальной кривой и округленное до трех значащих цифр, соответствует пределу текучести при сдвиге. Указывают значение предела текучести при сдвиге относительно деформации, соответствующее смещению линии, например

![]() МПа. (6)

МПа. (6)

|

Рисунок 9 - Определение модуля упругости при сдвиге методом хорды и предела текучести при сдвиге

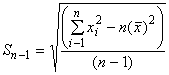

9.5 За результат испытаний принимают среднеарифметическое значение всех параллельных определений. Для статистических данных рассчитывают среднеквадратическое отклонение

и коэффициент вариации

по формулам:

; (7)

; (7)

; (8)

; (8)

![]() , (9)

, (9)

где - измеряемая характеристика;

- количество образцов.

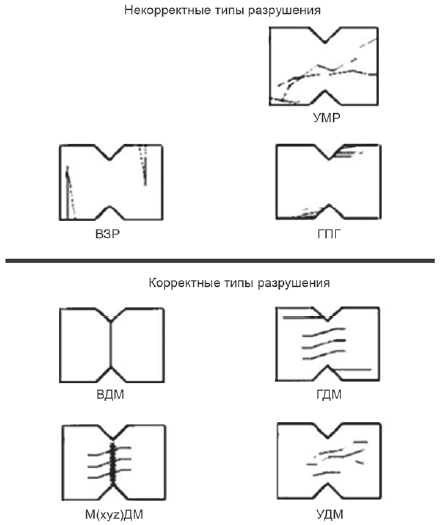

9.6 После окончания испытания определяют тип, зону и место разрушения образца. По возможности выбирают стандартное описание, используя трехэлементный код режима разрушения, представленный на рисунке 10 и в таблице 1.

|

Рисунок 10 - Характеры разрушений и типовые обозначения разрушений при испытании на сдвиг образца с V-образными надрезами

Таблица 1 - Обозначения типов разрушения

Первый символ | Второй символ | Третий символ | |||

Тип разрушения | Код | Зона разрушения | Код | Место разрушения | Код |

Горизонтальные трещины | Г | Зона измерения деформации | Д | В нижней части образца | Н |

Вертикальные трещины | В | Переходная зона, вблизи надреза | П | В верхней части образца | В |

Трещины под углом | У | Зажимная зона | З | В левой части образца | Л |

Разрушение по кромке | К | Множество областей | М | В правой части образца | П |

Множественное | M(xyz) | Иное | И | Между надрезами | М |

Иное | И | У верхних и/или нижних граней надреза | Г | ||

- | Различные | Р | |||

Иное | И | ||||

10 Протокол испытаний

10.1 Все результаты испытаний вносят в протокол испытаний, который должен содержать:

- наименование материала;

- наименование предприятия-изготовителя, метод изготовления, номер партии;

- количество и тип образцов, их маркировку и геометрические размеры;

- способ кондиционирования, температуру и влажность испытательной среды;

- тип средств измерений и испытаний, их заводской номер, класс точности датчика силы;

- способ измерений деформации и нагрузки (класс точности экстензометра, датчика силы);

- режим испытаний;

- значения характеристик, определяемых по стандарту, для каждого образца;

- тип, зону и местоположение разрушения каждого образца;

- любые отклонения от настоящего стандарта, если таковые имели место;

- дату проведения испытаний;

- фамилию, имя, отчество и должность оператора, проводившего контроль;

- ссылку на настоящий стандарт.

10.2 Дополнительно протокол может содержать диаграммы деформирования, фотографии разрушенных образцов, информацию о пористости образцов и другие данные.

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

1 Область применения

1.2 Значения, указанные в единицах системы СИ или дюйм-фунт системы единиц, считаются стандартными по отдельности. Значения, выраженные в обеих системах, могут быть не строго эквивалентны друг другу, поэтому системы следует использовать независимо друг от друга. Комбинирование значений из двух систем измерения может привести к несоответствию требованиям стандарта.

1.3 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДА.2

2.2 Прочие документы:

ANSI Y14.5M-1982 Геометрические размеры и допуски

ANSI/ASME В 46.1-1985 Текстура поверхности (шероховатость, волнистость и направление текстуры)

2.3 Дополнительные документы АСТМ:

Технологические чертежи зажимных губок для крепления образца с V-образными надрезами.

ДА.3

4.2 Образец устанавливают в два захвата так, чтобы V-образные надрезы располагались вдоль линии приложения силы. Два захвата перемещают друг относительно друга с помощью испытательной машины с записью усилия. Относительное смещение двух захватов создает в образце напряжение сдвига. Измерение деформации сдвига в материале осуществляется с помощью двух датчиков деформации, установленных под углом ±45° к оси нагружения в середине образца и вдоль оси нагружения.

4.3 V-образные надрезы влияют на распределение напряжений сдвига в средней части образца, что создает более равномерное распределение, чем в образце без надрезов. Поскольку надрезы уменьшают ширину образца, среднее напряжение сдвига увеличивается по сравнению с образцом без надрезов.

ДА.4

5 Значимость и применение

5.1 Данное испытание на сдвиг предназначено для получения данных о свойствах материала под воздействием усилия на сдвиг для целей проектирования, составления спецификаций на материалы, проведения научно-исследовательских работ и контроля качества. Стойкость материала к сдвигу оценивают как в пределах одного слоя, так и между слоями, в зависимости от ориентации системы координат материала относительно оси нагружения. В число факторов, влияющих на сопротивление сдвигу и включаемых в протокол испытаний, входят: материал, методы изготовления материала и укладки слоев, схемы армирования, подготовка образца, кондиционирование образца, условия в ходе испытаний, выравнивание и зажатие образца, скорость проведения испытаний, время выдержки при определенной температуре, содержание пустот, а также объемная доля армирующего материала.

5.2 В анизотропных материалах измерение свойств можно производить в любой из шести возможных плоскостей сдвига (1-2 или 2-1, 1-3 или 3-1, 2-3 или 3-2). Для каждого образца возможно измерение только в одной плоскости сдвига. При использовании данного метода испытаний можно получить следующие свойства образца для заданной плоскости:

5.2.1 Зависимость фактической деформации сдвига от напряжения сдвига.

5.2.2 Предел прочности при сдвиге.

5.2.3 Предел фактической деформации сдвига.

5.2.4 Модуль упругости при сдвиге, определенный методом хорды.

ДА.5

6 Влияющие факторы

6.1 Подготовка материала и образца. Нарушение технологий изготовления материалов, недостаточный контроль выравнивания волокон и повреждения, вызванные ненадлежащей обработкой образца, являются распространенными причинами большого разброса данных о композитных материалах.

6.2 Измерение модуля упругости. В расчетах модуля при сдвиге в данном методе испытаний принимается равномерное распределение напряжений и деформаций сдвига в зоне образца между концами надрезов. Фактическая однородность зависит от ортотропности материала в направлении нагружения и геометрии надрезов (угла, глубины и радиуса). Детальный анализ напряжений (1) показал, что образцы дают слишком высокие показатели модуля упругости (завышенные на 5%-10% для углепластика), а образцы

![]() дают достаточно точные значения модуля упругости. Кроме того, анализ напряжений показал, что образцы с долей слоев с ориентацией ±45° от 25% до 100% дают сравнительно точные значения модуля упругости для многослойных материалов.

дают достаточно точные значения модуля упругости. Кроме того, анализ напряжений показал, что образцы с долей слоев с ориентацией ±45° от 25% до 100% дают сравнительно точные значения модуля упругости для многослойных материалов.

6.3 Изменения геометрических параметров образца. Изменения геометрии образца (угла, глубины и радиуса надреза) влияют на степень неоднородности напряжений и деформаций сдвига в зоне образца между надрезами. Рекомендации по размерам надрезов в зависимости от степени ортотропности материала на данный момент разработаны не полностью. Поэтому принят только один набор геометрических параметров образца. Изменения угла, глубины и радиуса надреза с целью увеличения однородности распределений напряжений и деформаций сдвига в каждом конкретном материале, в том числе многослойном, допускаются, если они четко отражены в протоколе испытаний.

6.4 Эксцентриситет приложения нагрузки. При приложении нагрузки возможно скручивание образца, что влияет на результаты измерений прочности и в особенности модуля упругости. Скручивание возникает из-за нарушения допусков на размеры крепления и образца или из-за неправильной установки образца в захватах. Рекомендуется испытать как минимум один образец из каждой партии с установленными вплотную друг к другу датчиками деформации для оценки степени скручивания. Скручивание в процентах для образца оценивается подстановкой значений модуля сдвига с каждой стороны, и

, в выражение

![]() , определенных при фактической деформации сдвига 0,004. Если скручивание превышает 3%, то выясняют и устраняют его причину. Если выяснить или устранить причину невозможно, но скручивание продолжает проявляться, необходимо измерить модуль сдвига, используя средние показания датчиков, установленных вплотную друг к другу.

, определенных при фактической деформации сдвига 0,004. Если скручивание превышает 3%, то выясняют и устраняют его причину. Если выяснить или устранить причину невозможно, но скручивание продолжает проявляться, необходимо измерить модуль сдвига, используя средние показания датчиков, установленных вплотную друг к другу.

6.5 Обнаружение разрушения. Учитывают ориентацию волокон, показанную на рисунке 6:

6.5.1 Однонаправленные образцы . Использование однонаправленных образцов

не рекомендуется, поскольку они дают завышенные значения модуля упругости (на 5%-10% для углепластиков на эпоксидной полимерной матрице). В однонаправленных образцах

образуются видимые трещины у основания надреза, что вызывает незначительное падение силы (на 5%-10% от силы при разрушении) перед окончательным разрушением. Небольшое падение усилия, сопровождающееся растрескиванием основания надреза, не считается усилием разрушения, в качестве такового должно рассматриваться усилие, при котором происходит разрушение испытуемого образца по рабочей зоне.

6.5.2 Однонаправленные образцы . Использование однонаправленных образцов

не рекомендуется, поскольку в нем нет волокон, проходящих на всю ширину образца между захватами. Поэтому образец может быть поврежден или разрушен при установке в оснастку.

6.5.3 Ленточные и тканевые образцы ![]() . Разрушающее усилие сдвига может быть ниже максимальной силы, приложенной в ходе испытания. Волокна в таких многослойных материалах могут вращаться после разрушения, что позволяет волокнам воспринимать значительную часть усилия. В этих случаях усилие разрушения при сдвиге часто можно определить корреляцией визуально наблюдаемого разрушения в рабочей зоне с падением усилия или по значительному падению на графике зависимости силы от смещения.

. Разрушающее усилие сдвига может быть ниже максимальной силы, приложенной в ходе испытания. Волокна в таких многослойных материалах могут вращаться после разрушения, что позволяет волокнам воспринимать значительную часть усилия. В этих случаях усилие разрушения при сдвиге часто можно определить корреляцией визуально наблюдаемого разрушения в рабочей зоне с падением усилия или по значительному падению на графике зависимости силы от смещения.

6.5.4 Ленточные и тканевые образцы с не менее чем 25% слоев с укладкой ±45°. Эти образцы обладают высокой прочностью на сдвиг, однако могут коробиться при приложении силы, особенно это характерно для тонких образцов. Коробление можно определить по показаниям датчиков деформации с противоположных сторон образца, если в процессе нагружения их показания начинают различаться более чем на 10%. Данные, полученные с образца с короблением, не показательны в отношении сопротивления материала сдвигу. Необходимо проверить результаты определения модуля, чтобы убедиться, что в диапазоне измерения модуля не имело место коробление. Необходимо проверить измеренную прочность, чтобы убедиться, что коробление образца не повлияло на прочность при сдвиге. Разрушение в результате коробления не должно интерпретироваться как показатель максимальной прочности при сдвиге.

6.5.5 Ленточные и тканевые многослойные материалы с большой долей слоев с ориентацией ±45°. Расслоение (разделение слоев). Такое разрушение является следствием нестабильности слоев ±45° при сжимающей нагрузке в направлении волокон, в отличие от общего разрушения образца при короблении, описанного выше. Кроме того, расслоение может быть результатом напряжений между слоями, образующимися в разнонаправленных многослойных материалах при нагружении сдвигом. Различия в показаниях датчиков деформации при расслоении могут быть незаметны, однако разрушение определяется по разделению слоев, а не по излому волокон.

ДА.6

7.2 Динамометрический ключ. Для измерения момента затяжки зажимных болтов. Должен быть откалиброван в пределах применяемого диапазона крутящего момента.

ДА.7

11.1 Параметры, определяемые до проведения испытаний:

11.1.1 Метод отбора образца, тип и геометрия образца, а при необходимости подвижных механизмов для кондиционирования.

11.1.2 Форма представления сдвиговых свойств и протокола испытаний.

Примечание - Определить конкретное свойство материала, погрешности, а также требования к фиксации данных до начала испытаний в целях корректного отбора КИП и аппаратуры регистрации данных. Необходимо также оценить действующие напряжения и деформации, что поможет в выборе датчиков деформации, калибровке оборудования и определении настроек оборудования.

11.1.3 Условия окружающей среды при проведении испытаний.

11.1.4 Если выполнялось методом отбора проб, геометрические параметры образца, а также параметры испытания, используемые для определения поверхностной плотности и доли армирующего наполнителя.

11.2.1 В протоколе необходимо указать любые отклонения отданного метода испытаний.

11.2.2 Если в протокол испытаний необходимо внести плотность материала заполнителя, то образцы для определения плотности необходимо отбирать из того же листа, что и образец для испытания на сдвиг. Плотность можно определять в соответствии с методикой испытаний Д792. Объемное содержание компонентов определяют, используя одну из процедур разложения матриц, описанных в методике испытаний Д3171, либо, для некоторых видов армированных материалов, таких как стекло и керамика, технологию выжигания матрицы, описанную в методике испытаний Д2584. Уравнения для определения содержания пустот, приведенные в методике испытаний Д2734, применяют как к методике испытаний Д2584, так и к процедурам разложения матриц.

ДА.8

12 Проверка

12.1 Значения характеристик не рассчитывают для образцов, разрушающихся в месте какого-либо очевидного дефекта, кроме случаев, когда производится исследование влияния этих дефектов. По образцам, значения для которых не рассчитывают, необходимо провести повторные испытания.

12.2 Значительная часть разрушений на концах образцов выбранной совокупности является поводом для проверки способа приложения усилий к материалу. В число учитываемых факторов входят совмещение половинок приспособления, качество и целостность клеевого соединения, толщина образца, соотношение длины и толщины образца и точность/качество механической обработки.

ДА.9

15 Точность и систематическая погрешность

15.1 Точность. Данные, необходимые для определения точности, отсутствуют для данного метода испытаний.

15.2 Систематическая погрешность. Определить систематическую погрешность для данного метода испытаний не представляется возможным по причине отсутствия эталонных данных.

Приложение ДБ

(справочное)

Сведения о соответствии ссылочных международных стандартов и стандартов АСТМ национальным и межгосударственным стандартам

Таблица ДБ.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

ISO 291:2008 | MOD | ГОСТ 12423-2013 (ISO 291:2008) "Пластмассы. Условия кондиционирования и испытания образцов (проб)" |

ASTM D883-12 | NEQ | ГОСТ 24888-81 "Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения" |

ASTM E4-14 | NEQ | ГОСТ 28840-90 "Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования" |

ASTM D3878-15 | NEQ | ГОСТ 32794-2014 "Композиты полимерные. Термины и определения" |

ASTM D5229/D5229М:2012 | MOD | ГОСТ Р 56762-2015 "Композиты полимерные. Метод определения влагопоглощения и равноценного состояния" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта АСТМ Д7078/Д7078 М-12 | ||||

Разделы | Подразделы | Пункты | Разделы | Подразделы | Пункты |

1 | 1.1-1.2 | - | 1 | 1.1 | 1.1.1-1.1.4 |

- | - | (1.2-1.3)* | - | ||

2 | 2.1 | - | 2 | 2.1 | - |

- | - | (2.2-2.3)* | - | ||

3 | - | - | 3 | 3.1 | - |

3.1-3.11 | - | 3.2 | 3.2.1-3.2.5 | ||

- | - | 3.3*** | - | ||

4 | 4.1-4.2 | - | 4 | 4.1 | - |

- | - | (4.2-4.3)* | - | ||

- | - | - | 5* | 5.1-5.2 | - |

- | - | - | 6* | 6.1-6.5 | - |

5 | 5.8 | - | 7 | 7.1 | - |

- | - | 7.2* | - | ||

5.3 | - | 7.3 | - | ||

5.4 | - | 7.4 | - | ||

5.1, 5.2 | - | 7.5 | 7.5.1-7.5.5 | ||

5.5 | 5.5.1 | 7.6 | 7.6.1 | ||

5.6, 5.7 | - | 7.7-7.8 | - | ||

6 | 6.6 | - | 8 | 8.1 | - |

6.1 | 6.1.1-6.1.2 | 8.2 | 8.2.1-8.8.8 | ||

6.2 | - | 8.3 | 8.3.1-8.3.3 | ||

6.4, 6.5, 7.3 | - | 8.4 | 8.4.1-8.4.3 | ||

6.3, 6.7 | - | - | - | ||

- | 5.9 | - | 9** | 9.1 | - |

- | 7.1-7.2 | - | 10** | 10.1-10.3 | - |

7 | - | - | 11 | 11.1* | 11.1.1-11.1.4 |

7.4, 7.6 | - | 11.2 | (11.2.1-11.2.2)* | ||

8.6 | - | 11.3 | 11.3.1-11.3.2 | ||

7.5 | - | 11.4 | - | ||

8 | 8.1-8.4 | - | 11.5 | 11.5.1-11.5.7 | |

11.6-11.7 | - | ||||

8.5 | - | 11.8 | - | ||

8.7-8.8 | - | 11.9 | - | ||

9.6 | - | 11.10** | - | ||

- | - | - | 12* | 12.1-12.2 | - |

9 | 9.1-9.2 | - | 13 | 13.1-13.2 | - |

9.3 | 9.3.1-9.3.2 | 13.3 | 13.3.1-13.3.2 | ||

9.4-9.5 | - | 13.4 | - | ||

9.5 | - | 13.5 | - | ||

10 | 10.1-10.2 | - | 14 | 14.1 | 14.1.1-14.1.30 |

- | - | - | 15* | 15.1-15.2 | - |

- | - | - | 16** | 16.1 | - |

Приложения | ДА | Приложения | - | ||

ДБ | - | ||||

ДВ | - | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий и справочный характер. ** Данный раздел (подраздел, пункт) исключен, т.к. его положения размещены в других разделах настоящего стандарта. *** Подраздел 3.3 исключен, т.к. его положения (обозначения) размещены непосредственно после текста, в котором он упоминается. | |||||

УДК 691.175:006.354 | ОКС 19.020 | ||

Ключевые слова: полимерные композиты, сдвиг в плоскости, межслоевой сдвиг, метод перекашивания, образцы с V-образным вырезом, модуль упругости при сдвиге, сопротивление сдвигу, прочность при сдвиге, испытания на сдвиг | |||

Электронный текст документа

и сверен по:

, 2019