ПНСТ 547-2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ КЛЕЯЩИЕ ПОЛИМЕРНЫЕ

Метод определения механических характеристик при растяжении

Adhesive polymer materials. Method for determination of tensile properties

ОКС 19.020

Срок действия с 2022-07-01

до 2025-07-01

Предисловие

1 РАЗРАБОТАН Ассоциацией производителей клеев и герметиков (АПКГ) при участии Общества с ограниченной ответственностью Научно-производственной фирмы "Адгезив" (ООО НПФ "Адгезив")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2021 г. N 38-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее, чем за 4 мес до истечения срока его действия, разработчику настоящего стандарта по адресу: 111141, Москва, ул.Плеханова, д.7, этаж 3, ком.39 и в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112, Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru).

1 Область применения

Настоящий стандарт устанавливает метод определения механических характеристик при растяжении клеящих полимерных материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 11262 (ИСО 527-2:2012) Пластмассы. Метод испытания на растяжение

ГОСТ 12423 (ИСО 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14236 Пленки полимерные. Метод испытания на растяжение

ГОСТ 14359 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 16337 Полиэтилен высокого давления. Технические условия

ГОСТ 26996 Полипропилен и сополимеры пропилена. Технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32656 (ISO 527-4:1997, ISO 527-5:2009) Композиты полимерные. Методы испытаний. Испытания на растяжение

ГОСТ Р 56800 Композиты полимерные. Определение механических свойств при растяжении неармированных и армированных материалов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 клеящий полимерный материал: Жидкое, пастообразное или твердое вещество на основе одного или смеси синтетических полимеров, способное соединять (склеивать) различные материалы с помощью адгезии.

3.2 скорость испытания v, мм/мин: Скорость раздвижения зажимов испытательной машины.

Примечание - Это максимальное значение напряжения при растяжении на кривой "напряжение - относительное удлинение" перед разделением образца на части, т.е. непосредственно перед уменьшением нагрузки, вызванным возникновением трещины.

Примечание - Это напряжение измеряют в случае, когда на кривой "напряжение - относительное удлинение" отсутствует выраженный предел текучести.

Примечания

1 Допускается интервал от 0,1% до 0,3%.

2 Модуль упругости при растяжении можно вычислить как модуль хорды.

4 Общие положения

Сущность метода

Метод основан на определении нагрузки, выдерживаемой при растяжении образцом с однородным поперечным сечением, и удлинения с использованием механического испытательного устройства.

Образец для испытания растягивают вдоль его главной продольной оси с постоянной скоростью, пока образец не разрушится или пока нагрузка или относительное удлинение не достигнут заранее заданного значения. При расчете получают следующие механические характеристики при растяжении:

- напряжение;

- удлинение;

- модуль упругости.

Допускаются различные методы зажима образца и измерения растяжения. В зависимости от удлинения материала и свойств, которые должны быть определены в результате испытаний, используют различные исходные расстояния между зажимами и скорости проведения испытаний.

Примечание - Скорость деформации, параметры образца и его дефекты могут приводить к большим отклонениям результатов.

5 Метод испытания

5.1 Оборудование и средства измерений

5.1.2 Испытательная машина

Испытательная машина должна соответствовать требованиям ГОСТ 28840 и должна обеспечивать скорость испытания, указанную в таблице 1.

Таблица 1 - Рекомендуемые скорости испытания

Скорость испытания, v, мм/мин | Допустимое отклонение, % |

0,125 | ±20 |

0,250 | |

0,500 | |

1,000 | |

2,000 (2,500) | |

5,000 | |

10,000 | |

20,000 (25,000) | ±10 |

50,000 | |

100,000 | |

200,000 (250,000) | |

300,000 | |

500,000 |

Испытательная машина предназначена для проведения испытаний с постоянной скоростью движения траверсы, включает следующие основные элементы.

5.1.3 Неподвижный элемент

Фиксированный или практически стационарный элемент, к которому прикреплен один зажим.

5.1.4 Подвижный элемент

Подвижный элемент, к которому прикреплен второй зажим.

5.1.5 Зажимы

Комплект зажимов для закрепления испытуемого образца между неподвижным элементом и подвижным элементом испытательной машины. Образцы с помощью зажимов должны быть присоединены к испытательной машине так, чтобы продольная ось образца совпадала с направлением растяжения.

Зажимная система не должна допускать проскальзывание образца, неравномерное распределение напряжения и не должна вызывать преждевременное разрушение образца в местах крепления.

Рекомендуется использовать зажимы:

- с ребристой или зубчатой поверхностью;

- подкладкой из тонкой резины, шлифовальной, наждачной ткани или липкой ленты;

- прокладкой из промокательной бумаги или фильтровальной бумаги толщиной 0,75-1,00 мм на их закругленной поверхности (линейные зажимы);

- плоскими поверхностями (плоские зажимы);

- пневматические.

Примечания

1 Линейные зажимы концентрируют усилие зажима в узком направлении, перпендикулярном к растягивающему напряжению, за счет конструкции, сочетающей одну стандартную плоскую поверхность и противоположную поверхность с выступающим полукругом.

2 Пневматические зажимы следует применять для материалов, толщина которых уменьшается в зажиме, так как в пневматической системе давление постоянно поддерживается на одном уровне.

Если образцы часто рвутся по краям зажимов, целесообразно увеличить радиус закругления краев зажимов, контактирующих с испытуемым образцом.

Примечания

1 Толщина липкой ленты, тонкой резины, шлифовальной и наждачной ткани не должна допускать проскальзывания и преждевременного разрыва испытуемых образцов.

2 Зернистость шлифовальной и наждачной ткани должна быть не менее 800. Использование этих материалов помогает предотвратить проскальзывание испытуемых образцов в зажимах. Правильный подбор этих материалов позволяет не допустить преждевременного разрыва испытуемых образцов в местах крепления.

3 Для материалов толщиной менее 150 мкм линейные зажимы с прокладкой из промокательной бумаги 1,00 мм на округлой стороне дают те же результаты с образцом длиной 100 мм, что и плоские зажимы с образцом длиной 250 мм.

5.2 Экстензометр

Экстензометр - прибор для измерения удлинения в процессе испытания, является дополнительным устройством для испытаний по настоящему методу. Его конструкция должна сводить к минимуму нагрузку на образец в точках контакта образца и прибора. Устройство должно автоматически регистрировать расстояние или любое его изменение в зависимости от нагрузки, прилагаемой к испытуемому образцу, или от времени, прошедшего с начала испытания, или в зависимости от обоих этих факторов. Если обеспечивается только второй вариант, должны регистрироваться данные по прилагаемой нагрузке и времени. Это устройство не должно иметь инерционного запаздывания при установленной скорости проведения испытания.

Экстензометры, используемые для определения модуля упругости при малом растяжении (относительное удлинение образца не более 20%), должны обеспечивать точность измерений не менее ±1%.

Приборы и методики, используемые для проведения измерений при сильном растяжении (относительное удлинение образца не менее 20%), должны обеспечивать точность ±10% от измеренной величины или выше.

Примечание - Большое значение имеет инерционное запаздывание системы индикации и регистрации нагрузки при растяжении и величины растяжения, которое частично зависит от относительного удлинения испытуемого материала, а также скорости деформации.

5.3 Устройства измерения нагрузки

Индикатор нагрузки - механизм, который должен показывать суммарную растягивающую нагрузку на образец, зафиксированный в зажимах, и не иметь инерционного запаздывания при заданной скорости испытания. Если не используется экстензометр, движение механизма измерения силы не должно вызывать превышение на 2% растяжения образца в измеряемом диапазоне. Индикатор силы должен определять усилие растяжения, прилагаемое к образцу, с точностью ±1% от измеренной величины или выше.

Точность работы испытательной машины проверяют в соответствии со стандартными методиками по ГОСТ 28840.

5.4 Индикатор перемещения траверсы

Устройство, способное показывать изменение расстояния между зажимами, т.е. ход перемещения подвижной траверсы, должно иметь минимальное инерционное запаздывание в заданном диапазоне измерений и должно определять расстояние, на которое перемещается, с точностью ±1% от измеренной величины.

5.5 Устройства измерения толщины и ширины образцов

5.5.1 Толщиномер - шкала с грузом или цифровой микрометр, используемый для материала или геометрической формы испытываемого образца.

5.5.2 Устройства для измерения ширины - измерительные линейки или другие устройства для измерения ширины от 0,25 мм.

5.6 Устройства для резки образцов

Устройства, в которых используются лезвия, применяют для материалов с относительным удлинением при разрыве от 10% до 20%.

Применение пробивного или чеканочного пресса для вырубки образцов не рекомендуется, так как они формируют некачественные и неоднородные кромки образца.

Применение резочного шаблона и одного лезвия не рекомендуется, так как в этом случае может быть нарушена параллельность испытуемого образца.

6 Подготовка образцов к испытанию

6.1 Требования к образцам

6.1.1 Образец для испытания представляет собой отвержденный прямоугольник шириной 14-15 мм, длиной 150 мм, толщиной 0,05-0,15 мм, изготовленный с помощью трафарета.

Технология и условия отверждения указаны в нормативно-технической документации на клеящий полимерный материал.

Примечания

1 Образец должен быть не менее чем на 50 мм длиннее относительно используемого расстояния между зажимами.

2 Соотношение ширины и толщины должно быть не менее восьми.

3 Отклонение толщины образца должно быть менее 10% от средней толщины.

4 Для определения модуля упругости при растяжении длина образца должна быть 250 мм. Эта длина обеспечивает минимальное влияние эффекта проскальзывания захватов на результаты испытания. Допускается использование образца длиной 150 мм при условии отсутствия влияния такой длины образцов на результаты испытаний.

6.1.2 Поверхность образца должна быть ровной, гладкой, без вздутий, сколов, трещин, раковин и других видимых дефектов.

6.1.3 Стороны образца должны быть параллельными, без надрывов, трещин и других видимых дефектов.

6.2 Трафарет для изготовления образцов

- полиэтилена по ГОСТ 16337;

- полипропилена по ГОСТ 26996.

6.3 Изготовление образцов

6.3.1 На ровную поверхность (выравнивание контролируют с помощью уровня) накладывают основу-подложку размером 240 х 290 мм из инертного материала, не имеющего адгезии к полимерным клеящим материалам: полиэтилена, полипропилена, фторопласта.

На подложку накладывают трафарет, изготовленный в соответствии с 6.2.

Трафарет фиксируют на основе-подложке с помощью груза.

6.3.2 В чистой, сухой емкости подготавливают полимерный материал для нанесения в соответствии с технологией, указанной в нормативно-технической документации, в количестве, необходимом для изготовления образцов.

6.3.3 С помощью зубчатого шпателя, кисти или другого инструмента материал наносят по длине и ширине всех прорезей трафарета равномерным слоем, чтобы была заполнена вся их площадь. После нанесения материала трафарет сразу снимают.

Примечания

1 Наполненные клеевые полимерные материалы наносят сразу после подготовки в соответствии с 6.3.2.

2 Ненаполненные клеевые полимерные материалы холодного отверждения подготавливают для нанесения в соответствии с 6.3.2 и выдерживают в емкости до потери текучести (увеличения вязкости). Время потери текучести соответствует нормативно-технической документации на материал.

6.3.4 После технологического отверждения клеящего материала (по истечении 70% срока отверждения, указанного в нормативно-технической документации на материал) края полосок следует подрезать с помощью режущих инструментов для получения образцов заданной ширины с прямыми параллельными краями без видимых дефектов.

6.3.5 При подрезке образцов следует исключить надрезы и надрывы.

Края должны быть параллельными в пределах 5% от ширины образца на всей его длине между зажимами.

Примечания:

1 Нанесенные образцы холодного отверждения выдерживают на основе-подложке до технологического отверждения, затем выравнивают их края и доводят до полного (окончательного) отверждения в условиях, соответствующих нормативно-технической документации.

2 Образцы из материалов горячего отверждения доводят до полного (окончательного) отверждения на основе-подложке в термошкафу в соответствии с нормативно-технической документацией на материал и только после выравнивают их края.

3 Для изготовления образцов, отверждающихся при нагревании до 90°С, в качестве основы-подложки можно использовать полиэтиленовые, полипропиленовые пленочные материалы. Для образцов, отверждающихся при температурах от 90°С до 180°С, в качестве основы-подложки следует использовать фторопластовую эластичную лакоткань ТСФ-А с высокими антиадгезионными свойствами.

6.4 Контроль образцов для испытания

Образцы должны быть проверены на соответствие требованиям посредством визуального осмотра, с помощью линейки, угольника и плоских плит, а также с помощью измерения микрометром по ГОСТ 6507.

6.5 Количество образцов

Испытывают не менее пяти образцов для каждого требуемого направления испытания. Если требуется большая прецизионность среднего значения, испытывают более пяти образцов. Прецизионность можно оценить с помощью 95%-ного доверительного интервала по ГОСТ 14359.

Образцы, которые разрушаются или проскальзывают внутри зажимов, отбраковывают и заменяют на другие образцы.

Примечание - В некоторых случаях данные с большим разбросом показателей не следует исключать из анализа, так как такое поведение образцов может являться характеристикой испытуемого материала.

6.6 Условия кондиционирования

Образцы для испытаний кондиционируют при температуре (23±2)°С и относительной влажности (50±5)% по ГОСТ 12423 в течение не менее 16 ч до проведения испытаний.

7 Подготовка к испытанию

7.1 Условия испытания

Испытание проводят при температуре (23±2)°С и относительной влажности (50±5)%, если в стандартах или технических условиях на конкретный материал нет других указаний. В случае расхождения допуск составляет ±1°С для температуры и ±5% для относительной влажности.

7.2 Скорость испытания

7.2.1 Испытания проводят при скорости, соответствующей скорости разведения зажимов испытательной машины, и выбирают согласно таблице 1.

7.2.2 Скорость испытания рассчитывают с учетом требующейся исходной скорости растяжения, указанной в таблице 2 (с учетом 3.1).

Скорость раздвижения зажимов V, мм/мин, рассчитывают по формуле:

где B - исходное расстояние между зажимами, мм;

C - исходная скорость растяжения, мм/мм·мин.

Таблица 2 - Зависимость скорости растяжения от вида испытаний и относительного удлинения материала

Относительное удлинение при разрыве, % | Исходная скорость растяжения, мм/м·мин | Исходное расстояние между зажимами, мм | Скорость раздвижения зажимов, мм/мин |

Определение модуля упругости | |||

- | 0,1 | 250 | 25 |

Определение других характеристик, кроме модуля упругости | |||

Менее 20 | 0,1 | 125 | 12,5 |

20-100 | 0,5 | 100 | 50 |

Более 100 | 10,0 | 50 | 500 |

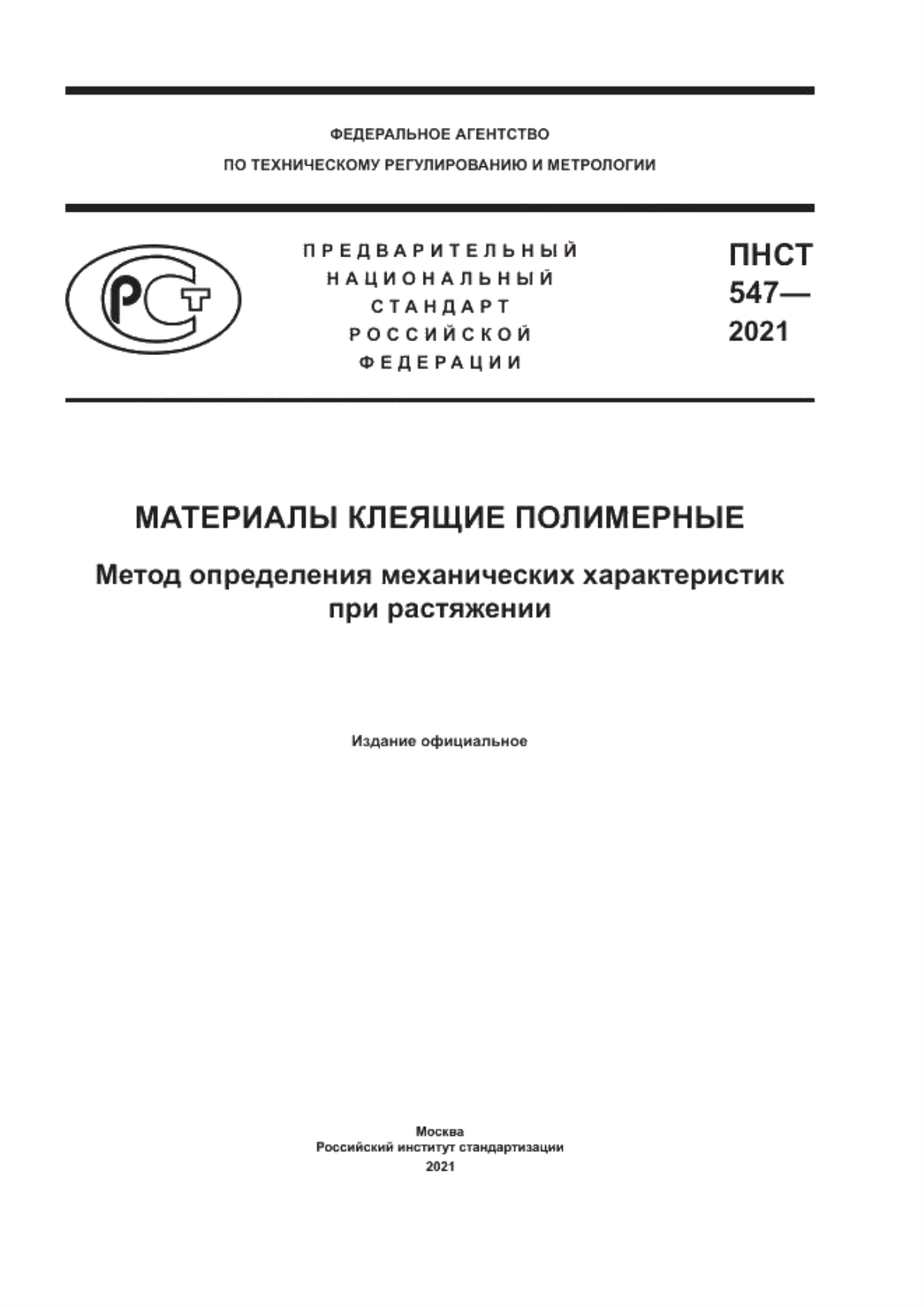

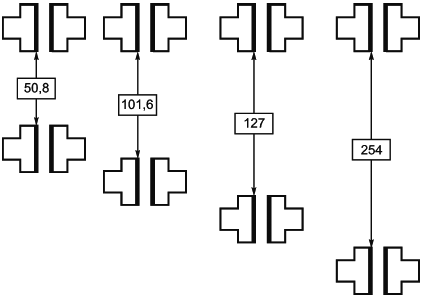

Примечание - Для правильной установки исходного расстояния между зажимами см. рисунки 1, 2. | |||

7.2.3 Настройка правильного исходного расстояния между зажимами

Настройка исходного расстояния между зажимами при использовании плоских зажимов и линейных зажимов с вставками приведена на рисунках 1 и 2.

|

Рисунок 1 - Исходное расстояние между плоскими зажимами со вставками

|

Рисунок 2 - Исходное расстояние между линейными зажимами со вставками

7.2.4 Форма вставок зажимов может различаться в зависимости от используемого испытательного прибора, однако расстояние между точками контакта должно быть одинаковым.

7.2.5 Исходная скорость растяжения должна соответствовать значению, указанному в таблице 2, если иное не указано в стандартах или технических условиях на испытываемый материал.

Примечание - Результаты, полученные при различной первоначальной скорости растяжения, не сопоставимы, поэтому при сравнении материалов, относящихся к различным классам удлинения, должна быть обеспечена одинаковая первоначальная скорость деформации. Для некоторых материалов рекомендуют выбирать скорость растяжения на основе процента относительного удлинения при пределе текучести.

7.2.6 Если скорость растяжения выбирают по проценту относительного удлинения материала при разрыве, используют меньшее значение скорости.

7.2.7 При определении модуля упругости выбранная скорость испытания должна обеспечивать скорость увеличения относительного удлинения, максимально близкую к 1% от расчетной длины в минуту. Скорость испытания для различных типов образцов задана в ГОСТ 11262, ГОСТ 14236, ГОСТ 32656 в зависимости от испытуемого материала.

Примечание - В любых иных случаях для испытания при разных скоростях испытания следует использовать отдельные образцы.

8 Проведение испытаний

8.1 Диапазон прилагаемых усилий следует выбирать так, чтобы разрушение образца происходило в его верхних двух третях. Для подбора правильного сочетания диапазона прилагаемого напряжения и ширины образца возможно проведение пробных испытаний.

8.2 Перед проведением испытаний для каждого образца (из пяти) в трех точках на его длине (в центре и на расстоянии примерно 13 мм от каждого края) следует измерить:

- ширину с точностью 0,25 мм или выше;

- толщину с точностью 0,0025 мм или выше для образцов толщиной менее 0,15 мм.

8.3 Необходимо установить начальное расстояние между зажимами в соответствии с таблицей 2.

8.4 Следует настроить скорость раздвижения зажимов для обеспечения требующейся скорости растяжения на основе начального расстояния между зажимами в соответствии с таблицей 2, затем обнулить показания откалиброванной системы измерения прилагаемого усилия, индикатора растяжения и регистрационной системы.

Примечание - Для определения модуля упругости можно использовать экстензометры, способные обеспечить получение более точных значений, чем при измерении расстояния между зажимами для расчета эффективной длины рабочего образца. Необходимо принять меры для предотвращения проскальзывания экстензометра и чрезмерного напряжения образца (см. 5.1.5).

8.5 Для испытания с использованием экстензометра части образца, отличной от общей длины между зажимами, необходимо отметить концы на поверхности измеряемого отрезка мягким восковым карандашом или чернилами, чтобы не допустить царапины, так как это может спровоцировать преждевременное разрушение образца. Длину испытуемого отрезка определяют по точкам контакта экстензометра.

Примечание - Измерение определенной части испытуемого образца требуется для материалов с большим относительным удлинением. Уменьшение площади, сопровождающее удлинение образца, приводит к ослаблению материала на внутренней части зажимов. Это уменьшение и ослабление возвращается в зажимы в процессе дальнейшего удлинения образца и сокращения его площади. Фактически это приводит к проблемам, сходным с проскальзыванием образца в зажимах, т.е. завышению значения измеренного удлинения.

Зажимы для закрепления испытуемого образца между неподвижным элементом и подвижным элементом испытательной машины должны быть присоединены к испытательной машине так, чтобы продольная ось образца совпадала с направлением растяжения.

8.6 Образец помещают в зажимы испытательной машины таким образом, чтобы продольные оси образца, зажимов и направление движения подвижного зажима совпадали.

Следует равномерно и плотно затянуть зажимы, с силой, необходимой для минимизации проскальзывания образца во время испытания. Сжимающее давление не должно приводить к разрушению образца в месте закрепления.

8.7 После запуска машины регистрируют значения нагрузки на растяжение и удлинение.

8.8 Для определения разрушающего напряжения и относительного удлинения образца по ГОСТ 11262, ГОСТ 14236 регистрируют значения нагрузки на растяжение и расстояния между зажимами, если зоной испытания является вся длина между зажимами.

8.9 Если на образце отмечена определенная зона испытания, смещение ограничительных линий относительно друг друга измеряют при помощи штангенциркуля или другого инструмента. Для построения графической зависимости удлинения от напряжения необходимо отметить различные значения удлинения и соответствующие им значения измеренного прилагаемого напряжения.

8.10 При использовании экстензометра необходимо регистрировать значения нагрузки и соответствующего удлинения в зоне испытания по показаниям экстензометра.

8.11 Для определения модуля упругости необходимо выбрать диапазон нагрузки и отмечать значения скорости для построения кривой напряжения и относительного удлинения между 30° и 60° на оси абсцисс. Допускается прекращение испытания в случае отклонения кривой "напряжение - удлинение" от линейности.

9 Обработка результатов испытаний

где F - максимальное значение нагрузки при растяжении, Н;

b - средняя ширина образца, мм.

Полученное значение указывают с точностью до трех значащих цифр, при этом всегда указывают толщину пленки с точностью до 0,0025 мм.

Примечания

1 Например, коэффициент сопротивления разрыву равен 1,75 кН/мм при толщине 0,13 мм.

2 Данный способ представлен для материалов, у которых напряжение при разрыве пропорционально ширине, а не площади поперечного сечения, т.е. для материалов, которые фактически являются ламинарными из-за их ориентации, характера поверхности, неоднородной кристалличности и имеют свойства при растяжении, не пропорциональные их площади поперечного сечения.

где F - измеренная нагрузка, Н;

A - начальная площадь поперечного сечения образца, мм.

Результат указывают с точностью до трех значащих цифр.

При определении напряжения при относительном удлинении x, %, значение указывают в нормативном документе или технической документации на испытуемый материал.

Примечание - Необходимо зафиксировать момент разрыва и рассчитать результаты на основании значений разрушающей нагрузки и удлинения, при которых начинается разрыв, как указано на кривой напряжения и относительного удлинения.

где F - измеренная нагрузка, Н;

A - начальная площадь поперечного сечения образца, мм.

Примечания

2 Прочность при растяжении и прочность на разрыв идентичны во многих случаях, но не всегда.

Если для определения растяжения конкретного отрезка образца используют контрольные метки или экстензометры, только эту длину учитывают в расчетах; в противном случае используют расстояние между зажимами. Результат выражают в процентах и указывают с точностью до двух значащих цифр.

Предел текучести при растяжении в соответствующих случаях рассчитывают по ГОСТ 11262 по формуле

Это значение указывают с точностью до трех значащих цифр. Для материалов, демонстрирующих линейно-упругое поведение в начальной части кривой, рассчитывают смещенный предел текучести по ГОСТ Р 56800. В этом случае значение указывают: "предел текучести со смещением - %".

9.6 Процент относительного удлинения при пределе текучести в соответствующих случаях рассчитывают по ГОСТ 11262 по формуле

Перед расчетом необходимо скорректировать значение растяжения с учетом компенсации нижней части кривой, как приведено в 9.10.2. Результат выражают в процентах и указывают с точностью до двух значащих цифр. Если используют смещенный предел текучести, то рассчитывают относительное удлинение при смещенном пределе текучести.

9.7 Для расчета модуля упругости необходимо провести касательную к начальному линейному участку кривой напряжения и удлинения, выбрать любую точку на этой касательной и разделить напряжение на соответствующее относительное удлинение. Перед расчетом необходимо скорректировать значение удлинения с учетом компенсации нижней части кривой, как приведено в 8.11. Для этой цели напряжение растяжения рассчитывают посредством деления нагрузки на начальную среднюю площадь поперечного сечения испытуемого образца. Результат выражают как нагрузку на единицу площади, в МПа, и указывают с точностью до трех значащих цифр.

9.8 Для каждой серии испытаний рассчитывают среднеарифметическое всех полученных значений, которое указывают с точностью до соответствующего числа значащих цифр.

9.9 Стандартное отклонение S (оценочное) рассчитывают следующим образом и указывают с точностью до двух значащих цифр:

где X- значение одного наблюдения;

n - число наблюдений;

9.10 Компенсация нижней части кривой

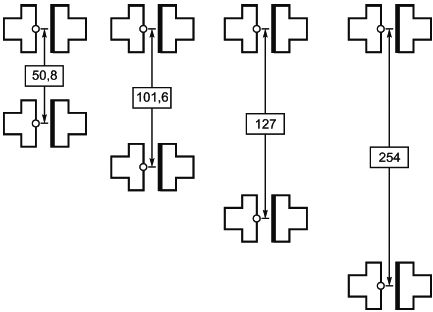

9.10.1 На типичной кривой напряжения и удлинения (см. рисунок 3) имеется участок АС, который не характеризует материал. Это состояние обусловлено провисшей частью образца, его выравниванием или усадкой. Для получения достоверных значений таких параметров, как модуль упругости, напряжение и предел текучести со смещением, необходимо компенсировать этот участок, чтобы определить скорректированную нулевую точку на оси относительного удлинения при растяжении.

Обязательно следует выполнять компенсацию нижней части кривой, за исключением случаев, когда можно доказать, что этот участок кривой соответствует фактическому поведению материала, а не обусловлен натяжением провисшей части образца, его усадкой и др.

9.10.2 В случае с материалом, демонстрирующим Гуковское (линейно-упругое) поведение (см. рисунок 3), строят продолжение линейного CD участка кривой через ось нулевого напряжения. Это пересечение B является скорректированной точкой нулевого удлинения, от которой измеряют любое растяжение или удлинение, включая условный предел текучести BE в соответствующем случае. Для определения модуля упругости необходимо разделить напряжение в любой точке на прямой CD (или ее продлении) на относительное удлинение в этой точке (измеренное от точки B, определенной как точка нулевого удлинения).

|

Рисунок 3 - Материал с зоной Гука

Примечание - При использовании некоторого оборудования этот график строят в зеркальном отображении.

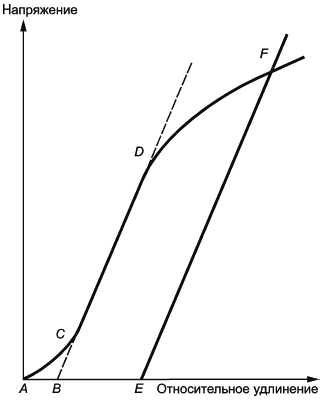

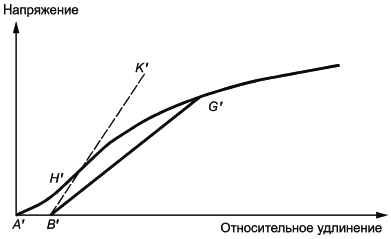

9.10.3 В случае с материалом, для которого не характерно наличие прямого участка (см. рисунок 4), такая же корректировка нижнего участка кривой для определения точки нулевого удлинения может быть выполнена посредством построения касательной к максимальному углу наклона в точке перегиба кривой (H’). Ее продлевают до пересечения с осью удлинения в точке B’, которая является скорректированной точкой нулевого удлинения. Используя точку B’ как точку нулевого удлинения, напряжение в любой точке G’ кривой можно разделить на удлинение в этой точке для получения секущего модуля упругости (уклон прямой B’ G’). Для материалов без линейного участка любая попытка использовать касательную через точку перегиба кривой как основу для определения предела текучести со смещением может привести к неприемлемой ошибке.

|

Рисунок 4 - Материал без зоны Гука

Примечание - При использовании некоторого оборудования этот график строят в зеркальном отображении.

10 Оформление протокола испытаний

Результаты испытаний заносят в протокол испытаний, который должен содержать:

- полную идентификацию испытанного материала: тип, источник, код производителя, форму, основные размеры, ориентацию образцов относительно анизотропии (при наличии);

- способ подготовки образцов для испытаний;

- толщину, ширину и длину образцов;

- число испытанных образцов;

- скорость растяжения образцов;

- расстояние между зажимами (исходное);

- тип использованных зажимов, включая покрытие (при наличии);

- процедуру кондиционирования (условия испытаний, температуру, относительную влажность при отличии от стандартных);

- средний коэффициент сопротивления разрыву и стандартное отклонение;

- среднее разрушающее напряжение при растяжении (номинальное) и стандартное отклонение;

- среднюю прочность на разрыв (номинальный) и стандартное отклонение;

- средний процент относительного удлинения при разрыве и стандартное отклонение;

- для материалов, демонстрирующих явление текучести: средний предел текучести и стандартное отклонение; средний процент относительного удлинения при текучести и стандартное отклонение;

- для материалов, не демонстрирующих предел текучести: средний условный предел текучести со смещением в процентах и стандартное отклонение; средний процент относительного удлинения при условном пределе текучести со смещением в процентах и стандартное отклонение;

- средний модуль упругости и стандартное отклонение (если используют секущий модуль, необходимо это указать, а также относительное удлинение, при котором произведен расчет);

- если использовали экстензометр, необходимо это указать.

УДК 691.175:006.354 | ОКС 19.020 |

Ключевые слова: материалы клеящие полимерные, определение механических характеристик при растяжении, модуль упругости, прочность при растяжении, относительное удлинение, экстензометр | |