ГОСТ Р 57947-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ

Определение динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона методом импульсного воздействия вибрации

Composites. Determination of dynamic Young's modulus, shear modulus and Poisson's ratio by impulse excitation of vibration method

ОКС 19.020

81.060.30

83.120

Дата введения 2018-06-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Материалы и технологии будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 ноября 2017 г. N 1746-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Е1876-15* "Стандартный метод испытаний для определения динамического модуля Юнга, модуля сдвига и коэффициента Пуассона путем импульсного возбуждения вибрации" (ASTM Е1876-15 "Standard Test Method for Dynamic Young's Modulus, Shear Modulus and Poisson's Ratio by Impulse Excitation of Vibration", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), а также изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

Дополнительные ссылки, включенные в текст стандарта для учета особенностей российской национальной стандартизации, выделены полужирным курсивом.

Потребности национальной экономики Российской Федерации и/или особенности российской национальной стандартизации учтены в дополнительных подразделах 5.5-5.10, 7.1, пункте 6.1.1, которые выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в указанных подразделах и пункте в виде примечаний.

При этом в него не включены подразделы 1.2-1.5, разделы 5, 12 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они носят поясняющий характер.

Указанные подразделы и раздел, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Исключены ссылки на АСТМ C215, АСТМ C372, АСТМ C623, АСТМ C747, АСТМ C848, АСТМ C1161, АСТМ C1198, АСТМ C1259, АСТМ E6, АСТМ E177 вместе с положениями, в которых они приведены.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Май 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на композиты и устанавливает определение динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона методом импульсного воздействия вибрации. Настоящий стандарт не распространяется на композиты, имеющие крупные неоднородности структуры, например большие трещины (внутренние или поверхностные) или пустоты. |

Примечание - См. ДА.1 (приложение ДА).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р 57862 Композиты. Определение динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона методом акустического резонанса

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1.1 внутриплоскостной изгиб: Изгиб для образцов с прямоугольным поперечным сечением, при котором направление смещения находится в основной плоскости образца.

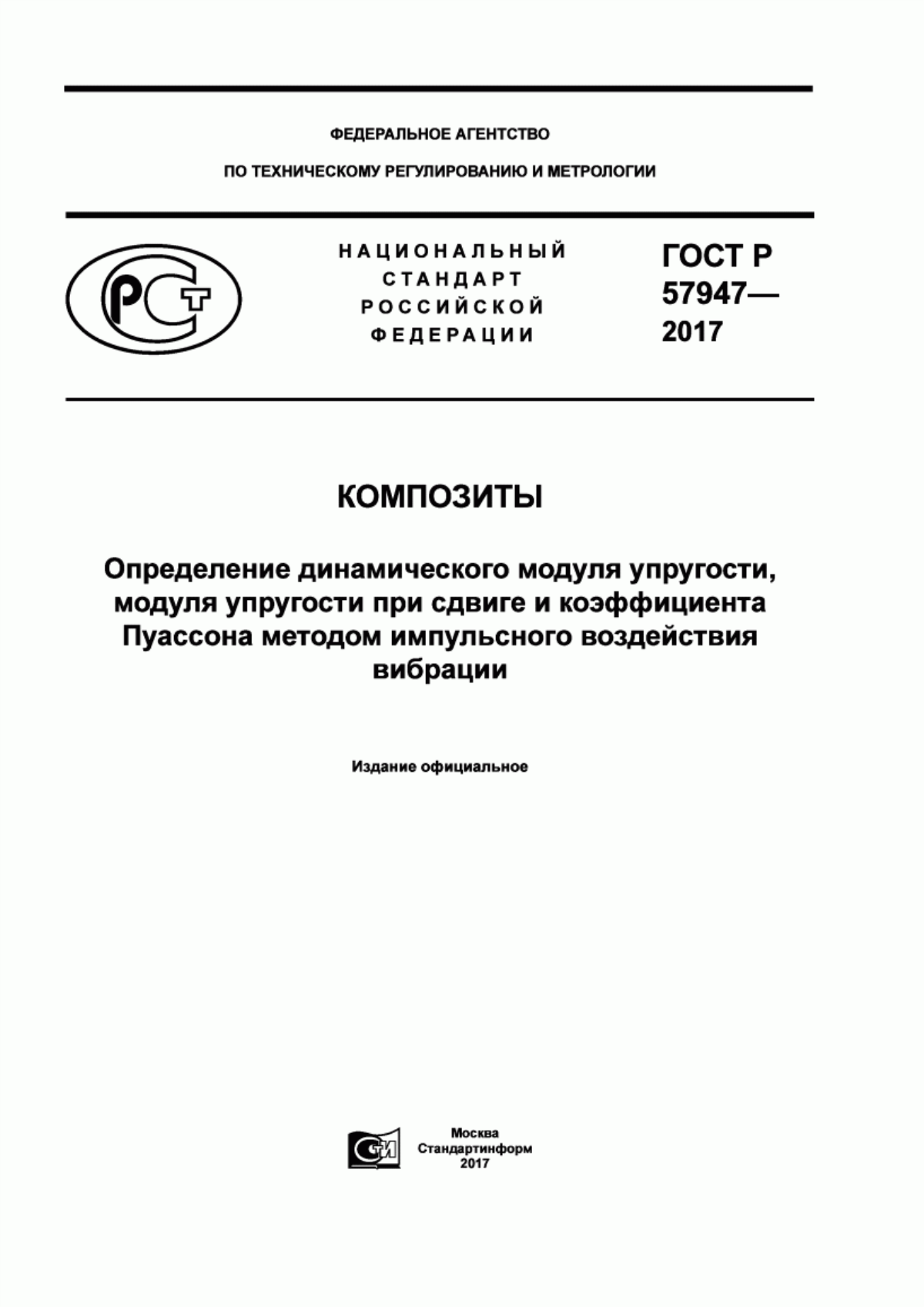

3.1.2 вторая собственная вибрация: Вибрация дискового образца, возникающая, когда смещения в плоскости поперечного сечения (параллельной плоскости дискового образца) направлены по нормали к этой плоскости и равномерно распределены на заданном расстоянии от центра по всей окружности (360°).

|

Рисунок 1

3.1.3 динамический модуль упругости: Модуль упругости, определяемый динамическими механическими измерениями.

3.1.4 динамическое механическое измерение: Измерение, при котором модуль упругости или затухание, или оба этих параметра измеряются как функция температуры, частоты или времени, или комбинации этих параметров под воздействием приложенной колебательной силы.

3.1.5 изгибная вибрация: Вибрация в образце с круглым или прямоугольным поперечным сечением, при которой его прогибы вызывают упругие или пластические деформации внутри образца.

3.1.6 изгиб вне плоскости: Изгиб для образца с прямоугольным поперечным сечением, при котором направление смещения перпендикулярно основной плоскости образца.

3.1.7 крутильная вибрация: Периодическая вибрация, вызванная скручиванием образца вокруг собственной оси.

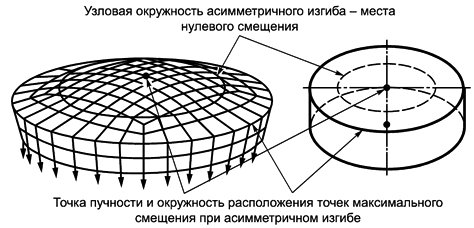

3.1.8 первая собственная вибрация: Вибрация дискового образца, возникающая, когда смещения в плоскости поперечного сечения (параллельной плоскости дискового образца) располагаются по нормали к плоскости и симметричны относительно двух ортогональных диаметров в плоскости диска, стремясь скручивать диск, как показано на рисунке 2.

|

Рисунок 2

3.1.9 продольная вибрация: Вибрация вдоль продольной оси образца с прямоугольным или круглым поперечным сечением.

3.1.10 пучность колебаний: Точка в образце при стоячей волне, в которой размах перемещений имеет максимум.

3.1.11 резонансная частота: Естественно возникающая частота в образце, подвергаемом изгибной, крутильной или продольной вибрации, которая определяется модулем упругости, массой и размерами образца.

3.1.12 узел: Неподвижная точка в образце при стоячей волне.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

A | - константа плоскости; | |

b | - ширина образца с прямоугольным поперечным сечением; | |

D | - диаметр образца с круглым поперечным сечением; | |

- эффективный диаметр образца с прямоугольным поперечным сечением; | ||

E | - динамический модуль упругости; | |

- динамический модуль упругости для основной резонансной частоты при продольных колебаниях образца с круглым поперечным сечением; | ||

- динамический модуль упругости для основной резонансной частоты при продольных колебаниях образца с прямоугольным поперечным сечением; | ||

- динамический модуль упругости для основной резонансной частоты при изгибных колебаниях образца с прямоугольным поперечным сечением; | ||

- динамический модуль упругости для основной резонансной частоты при изгибных колебаниях образца с круглым поперечным сечением; | ||

- динамический модуль упругости для дискового образца; | ||

- первый расчетный модуль упругости для дискового образца; | ||

- второй расчетный модуль упругости для дискового образца; | ||

- основная резонансная частота образца при изгибных колебаниях; | ||

- резонансная частота для дискового образца; | ||

- основная резонансная частота образца при продольных колебаниях; | ||

- резонансная частота в печи или криогенной камере, измеренная при температуре испытания; | ||

- основная резонансная частота образца при крутильной вибрации; | ||

- резонансная частота при комнатной температуре в печи или криогенной камере; | ||

- первая собственная резонансная частота; | ||

- вторая собственная резонансная частота; | ||

G | - динамический модуль упругости при сдвиге; | |

- динамический модуль упругости при сдвиге для резонансной частоты при крутильных вибрациях для образца с прямоугольным поперечным сечением; | ||

- динамический модуль упругости при сдвиге для резонансной частоты при крутильных вибрациях для образца с круглым поперечным сечением; | ||

- динамический модуль упругости при сдвиге для дискового образца; | ||

K | - поправочный коэффициент для основной резонансной частоты при продольных колебаниях, который учитывает конечное отношение диаметра к длине и коэффициент Пуассона; | |

- поправочный коэффициент для основной резонансной частоты при продольных колебаниях, который учитывает конечное отношение эффективного диаметра к длине и коэффициент Пуассона; | ||

- геометрический коэффициент резонансной частоты | ||

- первый собственный геометрический коэффициент из таблиц А.2 и А.3 (приложение А) (при необходимости - с использованием линейной интерполяции); | ||

- второй собственный геометрический коэффициент из таблиц А.4 и А.5 (приложение А) (при необходимости - с использованием линейной интерполяции); | ||

L | - длина образца; | |

- динамический модуль упругости при температуре испытания (либо E, либо G); | ||

- динамический модуль упругости при комнатной температуре (либо E, либо G); | ||

m | - масса образца; | |

n | - порядок резонанса (1, 2, 3, ...); | |

R | - поправочный коэффициент на геометрию образца; | |

- радиус дискового образца; | ||

| - поправочный коэффициент для основной резонансной частоты при изгибных колебаниях, который учитывает конечную толщину образца с прямоугольным поперечным сечением и коэффициент Пуассона; | |

- поправочный коэффициент для основной резонансной частоты при изгибных колебаниях, который учитывает конечный диаметр образца с круглым поперечным сечением и коэффициент Пуассона; | ||

- разность между температурой испытаний и комнатной температурой; | ||

t | - толщина образца; | |

- средний коэффициент линейного теплового расширения (мм/мм/°C) при изменении температуры от комнатной до температуры испытаний; | ||

- коэффициент Пуассона; | ||

- плотность дискового образца. |

4 Сущность метода

Сущность метода заключается в определении основной резонансной частоты образцов, вызванной одиночным механическим возбуждением. Соответствующие основные резонансные частоты, размеры и масса образца используются для расчета динамического модуля упругости, динамического модуля упругости при сдвиге и коэффициента Пуассона.

5 Оборудование

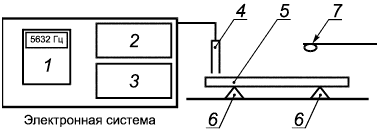

5.1 Электронная система, состоящая из считывающего устройства, преобразователя/усилителя сигнала и анализатора частот.

Электронная система должна обеспечивать измерения частот с погрешностью не более 0,1%.

Примечание - Допускается применять цифровой запоминающий осциллограф.

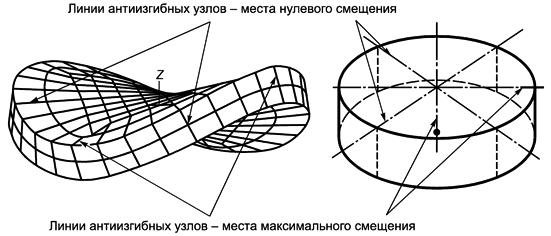

5.2 Источник импульсов представляет собой приспособление, создающее возбуждающие колебания, путем нанесения ударов по образцу с определенной силой.

Для образцов с прямоугольным, круглым поперечным сечением, а также образцов в форме дисков, примером источника импульсов может служить стальной шар диаметром 0,5 см, приклеенный к концу полимерного стержня длиной 10 см, как показано на рисунке 3.

В качестве альтернативного источника импульсов может использоваться металлический, керамический или полимерный шар (диаметром от 0,1 до 1,0 см), падающий на образец по направляющей трубке, обеспечивающей заданное место приложения импульса.

5.3 Контактный или бесконтактный датчик, применяемый для измерения вибрации.

Диапазон частот датчика должен быть достаточным для измерения предполагаемых частот образца.

Примечание - Для большинства композитов этот диапазон составляет от 100 Гц до 50 кГц (частота вибрации увеличивается с уменьшением размеров и с увеличением жесткости образца).

Полоса пропускания датчика должна быть не менее 10% от значения максимальной измеряемой частоты (по уровню - 3 дБ).

5.3.1 Контактные датчики - пьезоэлектрические или тензометрическими акселерометры.

5.3.2 Бесконтактные датчики - акустические микрофоны.

Допускается использовать лазерные, магнитные или емкостные устройства для измерения вибрации.

|

1 - гибкий полимерный стержень; 2 - стальной шар

Рисунок 3

5.4 Опоры, обеспечивающие изоляцию образца от внешних вибраций и не ограничивающие режим вибрации образца.

Материал опор должен быть стойким к температурам, при которых проводятся испытания. В зависимости от внешних условий, материал опор может быть жестким (например, металл или керамика) или мягким (например, полиуретановая пена).

Опоры из жесткого материала должны иметь цилиндрические поверхности, на которые опирается образец, и должны устанавливаться на изолирующие подкладки, чтобы исключить прием датчиком внешних вибраций. Можно также использовать проволочные подвесы.

5.5 Весы с погрешностью не более 0,1%. 5.6 Средства измерения геометрических размеров образцов, обеспечивающие измерения с точностью до 0,1%. 5.7 Линейка по ГОСТ 427. 5.8 Печь должна обеспечивать регулирование нагрева и охлаждения, а также перепад температур по длине образца не более ±5°C. 5.9 Криогенная камера, обеспечивающая регулирование нагрева и охлаждения, защиту от намерзания и перепад температур по длине образца не более ±5°C. 5.10 Термопара по ГОСТ 6616. Примечание - Включение дополнительных средств измерений необходимо для выполнения п.7.3, 7.5-7.7 настоящего стандарта. |

6 Подготовка к проведению испытания

6.1 Требования к образцам

6.1.1 Количество образцов для определения динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона должно быть установлено в нормативном документе или технической документации на композит. Примечание - Включение дополнительного подпункта приведено в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.7). |

6.1.2 Для испытания применяют образцы с прямоугольным или круглым поперечным сечением, а также в форме дисков.

Примечание - Использование дисковой формы допускается для монолитных материалов, а также материалов, армированных частицами / нитевидными кристаллами / волокнами. Однако такая форма не рекомендуется для композитных материалов, армированных непрерывными волокнами, из-за анизотропии их механических свойств и сложности определения влиянии ориентации на механические свойства.

6.1.3 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов.

6.1.4 Для образцов с прямоугольным или круглым поперечным сечением отношение L к минимальному поперечному сечению должно составлять 20-25. Для измерения G прямоугольных образцов рекомендуемое отношение w к t должно быть не менее пяти.

6.1.5 Для образцов в форме дисков отношение ![]() должно составлять 10-20.

должно составлять 10-20.

6.1.5.1 Используя приблизительные размеры образцов и оценочные значения модулей и коэффициента Пуассона, можно рассчитать номинальные резонансные частоты по формулам, приведенным в разделе 8. Корректируя размеры образца, можно подстроить резонансные частоты под диапазон измерений датчиков и электронных систем.

6.1.6 Все поверхности прямоугольных образцов должны быть плоскими, взаимно перпендикулярными и параллельными.

Отклонение от параллельности поверхностей прямоугольного образца должно быть не более 0,1%.

6.1.7 Торцевые поверхности цилиндрических образцов должны быть взаимно параллельными и перпендикулярны к боковой поверхности.

Отклонение от параллельности торцевых поверхностей должно быть не более 0,1%.

Отклонение от крутости цилиндрических образцов должно быть не более 0,1%.

6.1.8 Отклонение от параллельности плоскостей диска должно быть не более 0,1% от его толщины.

Для дисков больших размеров, точная фрезеровка поверхностей которых с указанным допуском затруднена, соблюдается допуск 0,01 мм или ±0,5%.

Отклонение от крутости дисковых образцов должно быть не более 0,1%.

7 Проведение испытания

7.1 Условия проведения испытаний должны быть установлены в нормативном документе или технической документации на композит. Примечание - Необходимость включения условий проведения испытаний объясняется соблюдением условий повторяемости и воспроизводимости. |

7.2 Схема проведения испытания показана на рисунке 4.

|

1 - считывающее устройство; 2 - усилитель сигнала; 3 - анализатор частот; 4 - датчик; 5 - образец; 6 - опоры; 7 - источник импульсов

Рисунок 4

7.3 Испытания при повышенных или пониженных температурах по ГОСТ Р 57862.

7.4 Подготавливают оборудование в соответствии с эксплуатационной документацией на него.

7.5 С помощью весов (5.5) измеряют массу образца.

7.6 С помощью средств измерения геометрических размеров (5.6) измеряют:

- длину образца;

- толщину и ширину прямоугольного образца в трех местах, равномерно распределенных по длине;

- толщину образца в форме диска в пяти местах (по центру, два на внешней окружности и два на радиуса).

Вычисляют среднеарифметические значения толщины и ширины образца по результатам всех измерений.

- диаметр цилиндрического образца в трех местах, равномерно распределенных по длине;

- диаметр образца в форме диска в четырех местах (с шагом 45° по окружности).

Вычисляют среднеарифметическое значение диаметра образца по результатам всех измерений.

7.7 Помещают дисковый образец на ровную поверхность и с помощью линейки (см. 5.7) измеряют его плоскостность в девяти местах (одно по центру, четыре на внешней окружности и четыре на расстоянии радиуса от центра).

Повторяют измерения с противоположной стороны.

Максимальная разность любых двух измерений на одной стороне не должна превышать 0,1% диаметра.

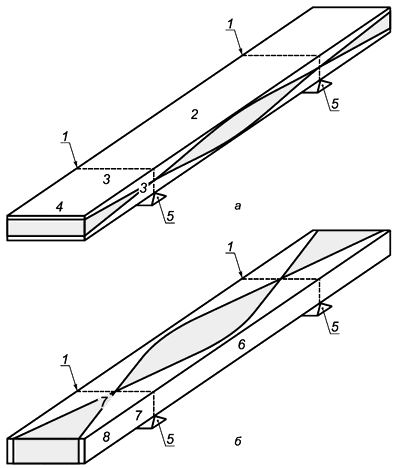

7.8 Определение основной резонансной частоты при изгибных колебаниях (изгиб вне плоскости)

7.8.1 Устанавливают образец на опоры, размещенные у основных узловых точек, на расстоянии 0,224 L от каждого конца образца.

7.8.2 В случае применения контактных датчиков, устанавливают их на образец настолько далеко от узлов, насколько это необходимо для получения показаний, как показано на рисунке 5.

Контактное усилие датчика должно быть стабильным, обеспечивая хорошую реакцию при минимальном воздействии на свободную вибрацию образца.

В случае применения бесконтактных датчиков, их устанавливают над точкой пучности колебаний достаточно близко к образцу для восприятия необходимой вибрации, но не настолько близко, чтобы датчик оказывал влияние на вибрацию (см. рисунок 5).

7.8.3 Наносят по образцу упругий удар либо посередине образца, либо по концу, противоположному тому, на котором установлен датчик (см. рисунок 5).

7.8.4 Записывают результат и повторяют испытание до получения пяти последовательных показаний, различающихся не более чем на 1%. Вычисляют среднеарифметическое значение этих показаний для определения основной резонансной частоты при изгибных колебаниях.

|

а - изгиб вне плоскости; б - изгиб в плоскости; 1 - узловая линия изгиба; 2 - точка импульса изгибающей вибрации вне плоскости; 3, 7 - точка установки контактного датчика; 4, 8 - точка установки бесконтактного датчика; 5 - опоры; 6 - точка импульса изгибающей вибрации в плоскости

Рисунок 5

7.9 Основная резонансная частота при изгибных колебаниях (изгиб внутри плоскости)

7.9.1 Повторяют операции по 7.8.1.

7.9.2 Измерение выполняют одним из способов: поворачивают датчик и источник импульсов на 90° вокруг продольной оси образца для возбуждения и обнаружения вибраций в основной плоскости или поворачивают образец на 90° вокруг его продольной оси и переставляют его на опорах. В этом случае необходимо поменять местами значение ширины и толщины в расчетах.

Для гомогенных изотропных материалов расчетные значения модулей должны совпадать со значениями, рассчитанными для частоты вне плоскости. Таким образом, сравнение измерений частот в плоскости и вне ее можно использовать как перекрестную проверку экспериментальных методов и расчетов.

7.9.3 Повторяют операции по 7.8.3, 7.8.4.

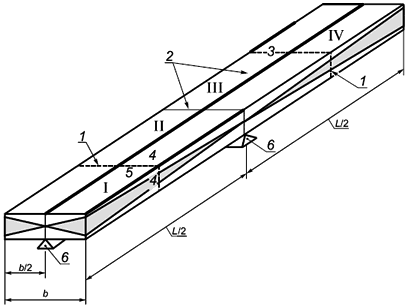

7.10 Основная резонансная частота при крутильных вибрациях

7.10.1 Устанавливают образец на опоры, как показано на рисунке 6.

|

1 - узловая линия изгиба; 2 - узловые линии кручения; 3 - точка импульса крутильных вибраций; 4 - точка установки контактного датчика крутильных вибраций; 5 - точка установки микрофонного датчика крутильных вибраций; 6 - опоры; I-IV - номера квадрантов; b - ширина образца с прямоугольным поперечным сечением; L - длина образца

Рисунок 6

7.10.2 Устанавливают датчик на образец в I квадранте в направлении к краю, на расстоянии 0,224 L от конца образца (см. рисунок 6).

7.10.3 Наносят удар на расстоянии 0,224 L от конца образца, в квадранте III рядом с краем (см. рисунок 6).

7.10.4 Записывают результат и повторяют испытание до получения пяти последовательных показаний, различающихся не более чем на 1%. Вычисляют среднеарифметическое значение этих показаний для определения основной резонансной частоты при крутильных вибрациях.

7.11 Основная частота при продольных колебаниях

7.11.1 Устанавливают образец на опоры, как показано на рисунке 6.

7.11.2 Устанавливают датчик по центру одной из торцевых поверхностей образца.

7.11.3 Наносят удар по торцевой поверхности образца, противоположной той, на которой установлен датчик.

7.11.4 Записывают результат и повторяют испытание до получения пяти последовательных показаний, различающихся не более чем на 1%. Вычисляют среднеарифметическое значение этих показаний для определения основной резонансной частоты при продольных колебаниях.

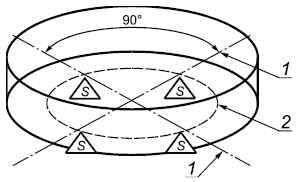

7.12 Первая собственная резонансная частота для дискового образца

7.12.1 Образец устанавливают на опоры (см. 5.4).

Образцы, для которых отношение ![]() менее десяти, помещают на плоские мягкие полоски из вспененного полиуретана, уложенные крестообразно. При отсутствии вспененных опор уложить образец на четыре жесткие опоры, установленные в точках пересечения узловых диаметров первой собственной вибрации с узловой окружностью второй собственной вибрации, как показано на рисунке 7.

менее десяти, помещают на плоские мягкие полоски из вспененного полиуретана, уложенные крестообразно. При отсутствии вспененных опор уложить образец на четыре жесткие опоры, установленные в точках пересечения узловых диаметров первой собственной вибрации с узловой окружностью второй собственной вибрации, как показано на рисунке 7.

|

S - точка опоры; 1 - узловые линии первого собственного режима; 2 - узловая окружность второго собственного режима

Рисунок 7

7.12.2 Устанавливают датчики согласно 7.8.2.

7.12.3 Точки приложения импульса и расположения датчиков для первой собственной вибрации показаны на рисунке 8. Размещают датчик в точке узловой окружности второй собственной вибрации на плоскости диска и смещают его на 45° относительно точки опоры. Наносят удар по плоскости диска образца в точке

отстоящей от датчика на 90°. Удар по узловой окружности второго режима минимизирует вероятность возникновения именно этого режима вибрации.

|

1 - окружность узлов второй собственной вибрации; S - точка опоры; - точка размещения датчика первого режима;

- точка размещения датчика второго режима;

- точка нанесения удара для первого режима;

- точка нанесения удара для второго режима

Рисунок 8

7.12.4 Записывают результат и повторяют испытание до получения пяти последовательных показаний, различающихся не более чем на 1%. Вычисляют среднеарифметическое значение этих показаний для определения .

Если измерения повторяются с вариацией более 1%, необходимо изменить опоры, расположение ударника/датчика, режим нанесения ударов, а также целостность и геометрические параметры испытуемого образца.

7.13 Вторая собственная резонансная частота

7.13.1 Устанавливают образец на опоры таким образом, чтобы он опирался теми же точками, что и в случае определения первой собственной частоты: пересечения узловых диаметров первой собственной частоты с узловой окружностью второй собственной частоты (см. рисунок 8).

7.13.2 Устанавливают датчик на плоскость диска вблизи внешней окружности . Затем наносят легкий удар по центру образца

.

7.13.3 Повторяют 7.12.4.

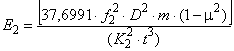

8 Обработка результатов

8.1 Динамический модуль упругости для основной резонансной частоты при изгибных колебаниях образца с прямоугольным поперечным сечением , Па, вычисляют по формуле

. (1)

. (1)

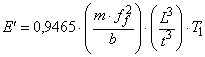

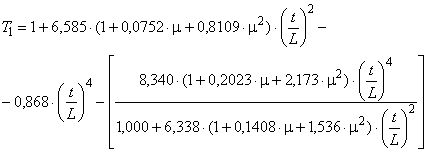

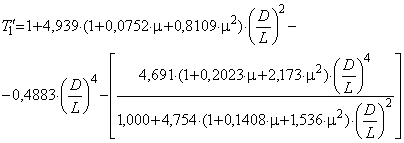

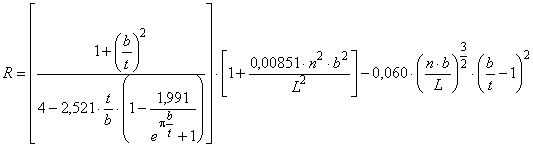

8.2 Поправочный коэффициент для основной резонансной частоты при изгибных колебаниях, который учитывает конечную толщину образца с прямоугольным поперечным сечением и коэффициент Пуассона, вычисляют по формуле

. (2)

. (2)

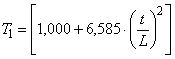

8.2.1 Если выполняется условие ![]() , тогда

, тогда вычисляют по формуле

. (3)

. (3)

8.2.2 Если выполняется условие ![]() и значение

и значение известно, тогда

вычисляют по формуле (2).

8.2.3 Если выполняется условие ![]() и значение

и значение неизвестно, тогда

вычисляют следующим образом:

- принимают начальное значение для начала расчетов;

- используют итерационный процесс для определения значения на основании экспериментально полученных значений

и

:

- определяют основные резонансные частоты при изгибе (см. 7.8 и 7.9) и основную резонансную частоту при крутильных вибрациях (см. 7.10). По формуле (12) рассчитывают ;

- используя формулы (1) и (2), рассчитывают с применением начального/итеративного значения

при выполнении расчетов;

- подставляют полученные значения и

в формулу (15) и рассчитывают

;

- расчеты повторяют до тех пор, пока разность между последним итеративным значением и окончательным расчетным значением не станет менее 2%;

- таким способом получаются гармоничные значения модулей.

8.3 Динамический модуль упругости для основной резонансной частоты при изгибных колебаниях образца с круглым поперечным сечением, Па, вычисляют по формуле

. (4)

. (4)

8.4 Поправочный коэффициент для основной резонансной частоты при изгибных колебаниях, который учитывает конечный диаметр образца с круглым поперечным сечением и коэффициент Пуассона вычисляют по формуле

. (5)

. (5)

8.4.1 Если выполняется условие ![]() , тогда

, тогда вычисляют по формуле

. (6)

. (6)

8.4.2 Если выполняется условие ![]() и значение

и значение известно, тогда

выражают по формулеы (4).

8.4.3 Если выполняется условие ![]() и значение

и значение неизвестно, тогда

,

,

вычисляют по 9.2.3, но применяют формулы (4) и (14).

8.5 Динамический модуль упругости для основной резонансной частоты при продольных колебаниях образца с круглым поперечным сечением , Па, вычисляют по формуле

![]() . (7)

. (7)

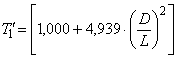

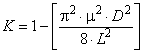

8.6 Поправочный коэффициент для основной резонансной частоты при продольных колебаниях, который учитывает конечное отношение диаметра к длине и коэффициент Пуассона, K вычисляют по формуле

. (8)

. (8)

8.7 Динамический модуль упругости для основной резонансной частоты при продольных колебаниях образца с прямоугольным поперечным сечением , Па, вычисляют по формуле

![]() . (9)

. (9)

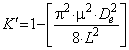

8.8 Поправочный коэффициент для основной резонансной частоты при продольных колебаниях, который учитывает конечное отношение эффективного диаметра к длине и коэффициент Пуассона вычисляют по формуле

. (10)

. (10)

8.9 Эффективный диаметр образца с прямоугольным поперечным сечением , мм

, вычисляют по формуле

![]() . (11)

. (11)

8.10 Динамический модуль упругости при сдвиге для резонансной частоты при крутильных вибрациях для образца с прямоугольным поперечным сечением , Па, вычисляют по формуле

![]() . (12)

. (12)

8.11 Поправочный коэффициент на геометрию образца R вычисляют по формуле

. (13)

. (13)

8.12 Динамический модуль упругости при сдвиге для резонансной частоты при крутильных вибрациях для образца с круглым поперечным сечением , Па, вычисляют по формуле

![]() . (14)

. (14)

8.13 Коэффициент Пуассона вычисляют по формуле

![]() . (15)

. (15)

Если значение неизвестно или принято условно, используют итеративный процесс, согласно 8.2.3, чтобы определить экспериментальное значение

; при этом следует использовать уравнения для определения E и G, а также фактические геометрические параметры (круглое, квадратное или прямоугольное сечение).

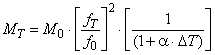

8.14 Если измерения проводились при повышенной или пониженной температуре, необходимо внести в рассчитанные модули поправку на линейное тепловое расширение по формуле 16.

. (16)

. (16)

8.15 Резонансную частоту для дискового образца , Гц, вычисляют по формуле

![]() . (17)

. (17)

Формула (17) применима как для первой, так и для второй собственной вибрации

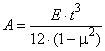

8.15.1 Константу плоскости A вычисляют по формуле

. (18)

. (18)

8.15.2 Общий метод расчета ,

и

:

8.15.2.1 Определяют по экспериментальным значениям первой и второй собственных резонансных частот.

8.15.2.2 Используя значение , полученное согласно 8.15.2.1, рассчитывают два независимых значения

и

, а также первую и вторую собственные резонансные частоты.

. (19)

. (19)

. (20)

. (20)

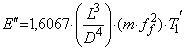

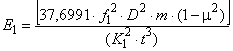

8.15.2.3 Динамический модуль упругости для дискового образца , Па, вычисляют по формуле

![]() . (21)

. (21)

8.15.2.4 Используя значение , полученное согласно 8.15.2.1 и значение

вычисляют динамический модуль упругости при сдвиге для дискового образца

по формуле

![]() . (22)

. (22)

8.16 Для дискового образца можно определить непосредственно по экспериментальным значениям

и

согласно таблице А.1 (приложение А).

9 Протокол испытания

Результаты проведения испытания оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- описание применяемого оборудования;

- описание материала с указанием состава;

- количество образцов;

- форму образцов;

- массу и размеры образцов;

- описание этапов изготовления (дату начало/окончание, требования к технологическому процессу);

- температуру испытания;

- количество сделанных измерений;

- значение динамического модуля упругости;

- значение модуля упругости при сдвиге;

- коэффициент Пуассона;

- дату проведения испытания.

Приложение А

(обязательное)

Сведения о коэффициенте Пуассона

Таблица А.1 - Значения (как функция от

![]() и

и ![]() )

)

| |||||||||||||||||||||||

| |||||||||||||||||||||||

1,350 | 1,375 | 1,400 | 1,425 | 1,450 | 1,475 | 1,500 | 1,525 | 1,550 | 1,575 | 1,600 | 1,625 | 1,650 | 1,675 | 1,700 | 1,725 | 1,750 | 1,775 | 1,800 | 1,825 | 1,850 | 1,875 | 1,900 | |

0,00 | 0,015 | 0,043 | 0,070 | 0,094 | 0,118 | 0,141 | 0,163 | 0,184 | 0,205 | 0,226 | 0,247 | 0,265 | 0,282 | 0,297 | 0,312 | 0,329 | 0,346 | 0,362 | 0,378 | 0,394 | 0,409 | 0,424 | 0,438 |

0,05 | 0,018 | 0,044 | 0,070 | 0,094 | 0,118 | 0,141 | 0,164 | 0,185 | 0,206 | 0,226 | 0,247 | 0,265 | 0,283 | 0,298 | 0,314 | 0,331 | 0,347 | 0,363 | 0,378 | 0,394 | 0,409 | 0,424 | 0,438 |

0,10 | 0,020 | 0,045 | 0,070 | 0,094 | 0,118 | 0,141 | 0,164 | 0,185 | 0,206 | 0,227 | 0,247 | 0,265 | 0,283 | 0,300 | 0,316 | 0,332 | 0,348 | 0,363 | 0,378 | 0,394 | 0,409 | 0,424 | 0,438 |

0,15 | 0,023 | 0,049 | 0,075 | 0,100 | 0,124 | 0,148 | 0,171 | 0,192 | 0,212 | 0,233 | 0,254 | 0,271 | 0,289 | 0,306 | 0,322 | 0,338 | 0,354 | 0,368 | 0,383 | 0,398 | 0,413 | 0,427 | 0,442 |

0,20 | 0,025 | 0,053 | 0,080 | 0,105 | 0,130 | 0,154 | 0,178 | 0,198 | 0,218 | 0,239 | 0,260 | 0,278 | 0,295 | 0,312 | 0,328 | 0,344 | 0,359 | 0,374 | 0,388 | 0,403 | 0,417 | 0,431 | 0,445 |

0,25 | 0,033 | 0,060 | 0,088 | 0,114 | 0,139 | 0,162 | 0,186 | 0,206 | 0,227 | 0,247 | 0,268 | 0,286 | 0,304 | 0,320 | 0,336 | 0,351 | 0,366 | 0,380 | 0,395 | 0,409 | 0,423 | 0,437 | 0,451 |

0,30 | 0,040 | 0,068 | 0,096 | 0,122 | 0,148 | 0,171 | 0,193 | 0,214 | 0,235 | 0,255 | 0,275 | 0,294 | 0,312 | 0,328 | 0,344 | 0,358 | 0,372 | 0,387 | 0,402 | 0,415 | 0,428 | 0,442 | 0,456 |

0,35 | 0,051 | 0,078 | 0,105 | 0,130 | 0,155 | 0,179 | 0,203 | 0,224 | 0,245 | 0,264 | 0,284 | 0,302 | 0,320 | 0,336 | 0,352 | 0,367 | 0,382 | 0398 | 0,414 | 0,428 | 0,442 | 0,456 | 0,471 |

0,40 | 0,062 | 0,088 | 0,113 | 0,138 | 0,162 | 0,187 | 0,212 | 0,234 | 0,255 | 0,274 | 0,292 | 0,310 | 0,328 | 0,344 | 0,360 | 0,376 | 0,392 | 0,409 | 0,425 | 0,440 | 0,455 | 0,470 | 0,485 |

0,45 | 0,070 | 0,096 | 0,123 | 0,148 | 0,173 | 0,197 | 0,221 | 0,242 | 0,263 | 0,281 | 0,300 | 0,318 | 0,337 | 0,354 | 0,370 | 0,387 | 0,403 | 0,420 | 0,437 | 0,452 | 0,468 | 0,485 | 0,503 |

0,50 | 0,078 | 0,105 | 0,132 | 0,158 | 0,183 | 0,206 | 0,229 | 0,250 | 0,270 | 0,289 | 0,307 | 0,327 | 0,346 | 0,363 | 0,380 | 0,397 | 0,414 | 0,431 | 0,448 | 0,464 | 0,480 | 0,500 | 0,520 |

Таблица А.2 - Значения (как функция от

![]() и

и )

Значение | |||||||||||

| |||||||||||

0,000 | 0,050 | 0,100 | 0,150 | 0,200 | 0,250 | 0,300 | 0,350 | 0,400 | 0,450 | 0,500 | |

0,000 | 6,170 | 6,144 | 6,090 | 6,012 | 5,914 | 5,800 | 5,674 | 5,540 | 5,399 | 5,255 | 5,110 |

0,050 | 6,076 | 6,026 | 5,968 | 5,899 | 5,816 | 5,717 | 5,603 | 5,473 | 5,331 | 5,178 | 5,019 |

0,100 | 5,962 | 5,905 | 5,847 | 5,782 | 5,705 | 5,613 | 5,504 | 5,377 | 5,234 | 5,079 | 4,915 |

0,150 | 5,830 | 5,776 | 5,720 | 5,657 | 5,581 | 5,490 | 5,382 | 5,256 | 5,115 | 4,962 | 4,800 |

0,200 | 5,681 | 5,639 | 5,587 | 5,524 | 5,446 | 5,351 | 5,240 | 5,114 | 4,975 | 4,826 | 4,673 |

0,250 | 5,517 | 5,491 | 5,445 | 5,380 | 5,297 | 5,197 | 5,083 | 4,957 | 4,822 | 4,681 | 4,537 |

0,300 | 5,340 | 5,331 | 5,290 | 5,223 | 5,135 | 5,030 | 4,913 | 4,787 | 4,656 | 4,523 | 4,390 |

0,350 | 5,192 | 5,156 | 5,120 | 5,052 | 4,961 | 4,853 | 4,734 | 4,610 | 4,483 | 4,358 | 4,234 |

0,400 | 4,973 | 4,964 | 4,931 | 4,865 | 4,775 | 4,668 | 4,551 | 4,429 | 4,306 | 4,186 | 4,070 |

0,450 | 4,781 | 4,756 | 4,723 | 4,661 | 4,576 | 4,476 | 4,365 | 4,249 | 4,131 | 4,013 | 3,899 |

0,500 | 4,540 | 4,525 | 4,490 | 4,436 | 4,365 | 4,280 | 4,182 | 4,075 | 3,960 | 3,841 | 3,720 |

Таблица А.3 - Значения (как функция от

![]() и

и )

Значение | |||||||||||

| |||||||||||

0,100 | 0,110 | 0,120 | 0,130 | 0,140 | 0,150 | 0,160 | 0,170 | 0,180 | 0,190 | 0,200 | |

0,14 | 5,746 | 5,739 | 5,722 | 5,710 | 5,696 | 5,683 | 5,670 | 5,654 | 5,642 | 5,629 | 5,608 |

0,16 | 5,694 | 5,687 | 5,670 | 5,664 | 5,645 | 5,632 | 5,619 | 5,602 | 5,590 | 5,576 | 5,556 |

0,18 | 5,641 | 5,634 | 5,617 | 5,606 | 5,592 | 5,579 | 5,566 | 5,549 | 5,537 | 5,523 | 5,502 |

0,2 | 5,587 | 5,576 | 5,563 | 5,551 | 5,538 | 5,524 | 5,510 | 5,495 | 5,479 | 5,463 | 5,446 |

0,22 | 5,531 | 5,524 | 5,507 | 5,495 | 5,481 | 5,468 | 5,455 | 5,439 | 5,427 | 5,411 | 5,388 |

0,24 | 5,474 | 5,467 | 5,450 | 5,438 | 5,424 | 5,410 | 5,396 | 5,379 | 5,366 | 5,351 | 5,328 |

0,26 | 5,415 | 5,408 | 5,391 | 5,379 | 5,364 | 5,350 | 5,336 | 5,318 | 5,304 | 5,289 | 5,266 |

0,28 | 5,354 | 5,347 | 5,330 | 5,317 | 5,301 | 5,287 | 5,273 | 5,255 | 5,241 | 5,225 | 5,201 |

0,30 | 5,290 | 5,279 | 5,266 | 5,253 | 5,238 | 5,223 | 5,207 | 5,190 | 5,173 | 5,154 | 5,135 |

0,32 | 5,224 | 5,217 | 5,200 | 5,187 | 5,172 | 5,157 | 5,142 | 5,123 | 5,108 | 5,091 | 5,067 |

0,34 | 5,156 | 5,148 | 5,131 | 5,118 | 5,103 | 5,088 | 5,073 | 5,053 | 5,037 | 5,020 | 4,997 |

Таблица А.4 - Значения (как функция от

![]() и

и )

Значение | |||||||||||

| |||||||||||

0,000 | 0,050 | 0,100 | 0,150 | 0,200 | 0,250 | 0,300 | 0,350 | 0,400 | 0,450 | 0,500 | |

0,000 | 8,240 | 8,226 | 8,151 | 8,027 | 7,863 | 7,670 | 7,455 | 7,227 | 6,991 | 6,754 | 6,520 |

0,050 | 8,378 | 8,339 | 8,252 | 8,124 | 7,963 | 7,777 | 7,570 | 7,350 | 7,120 | 6,885 | 6,649 |

0,100 | 8,511 | 8,459 | 8,364 | 8,233 | 8,071 | 7,885 | 7,679 | 7,459 | 7,228 | 6,991 | 6,751 |

0,150 | 8,640 | 8,584 | 8,485 | 8,349 | 8,182 | 7,990 | 7,779 | 7,553 | 7,316 | 7,074 | 6,830 |

0,200 | 8,764 | 8,712 | 8,611 | 8,469 | 8,294 | 8,092 | 7,871 | 7,635 | 7,390 | 7,141 | 6,889 |

0,250 | 8,884 | 8,840 | 8,738 | 8,589 | 8,403 | 8,189 | 7,954 | 7,706 | 7,450 | 7,191 | 6,931 |

0,300 | 9,000 | 8,962 | 8,860 | 8,705 | 8,508 | 8,280 | 8,030 | 7,767 | 7,497 | 7,226 | 6,960 |

0,350 | 9,111 | 9,081 | 8,977 | 8,814 | 8,605 | 8,363 | 8,098 | 7,819 | 7,535 | 7,253 | 6,979 |

0,400 | 9,219 | 9,193 | 9,085 | 8,913 | 8,692 | 8,436 | 8,157 | 7,865 | 7,569 | 7,276 | 6,991 |

0,450 | 9,321 | 9,292 | 9,178 | 8,997 | 8,766 | 8,499 | 8,208 | 7,905 | 7,598 | 7,295 | 7,001 |

0,500 | 9,420 | 9,376 | 9,252 | 9,063 | 8,824 | 8,550 | 8,252 | 7,940 | 7,625 | 7,313 | 7,010 |

Таблица А.5 - Значения (как функция от

![]() и

и )

Значения | |||||||||||

| |||||||||||

0,100 | 0,110 | 0,120 | 0,130 | 0,140 | 0,150 | 0,160 | 0,170 | 0,180 | 0,190 | 0,200 | |

0,14 | 8,460 | 8,443 | 8,411 | 8,385 | 8,355 | 8,326 | 8,297 | 8,262 | 8,234 | 8,202 | 8,160 |

0,16 | 8,510 | 8,493 | 8,460 | 8,433 | 8,403 | 8,373 | 8,343 | 8,308 | 8,279 | 8,248 | 8,205 |

0,18 | 8,560 | 8,542 | 8,509 | 8,482 | 8,451 | 8,421 | 8,391 | 8,356 | 8,327 | 8,294 | 8,249 |

0,2 | 8,611 | 8,586 | 8,559 | 8,530 | 8,500 | 8,469 | 8,437 | 8,403 | 8,368 | 8,331 | 8,294 |

0,22 | 8,662 | 8,646 | 8,613 | 8,582 | 8,548 | 8,517 | 8,487 | 8,454 | 8,425 | 8,390 | 8,338 |

0,24 | 8,712 | 8,694 | 8,660 | 8,630 | 8,597 | 8,565 | 8,534 | 8,498 | 8,467 | 8,432 | 8,382 |

0,26 | 8,762 | 8,743 | 8,708 | 8,678 | 8,645 | 8,612 | 8,580 | 8,542 | 8,510 | 8,474 | 8,425 |

0,28 | 8,811 | 8,791 | 8,755 | 8,726 | 8,692 | 8,659 | 8,625 | 8,585 | 8,551 | 8,515 | 8,467 |

0,3 | 8,860 | 8,833 | 8,804 | 8,772 | 8,739 | 8,705 | 8,668 | 8,630 | 8,591 | 8,550 | 8,508 |

0,32 | 8,907 | 8,885 | 8,848 | 8,818 | 8,784 | 8,750 | 8,716 | 8,675 | 8,640 | 8,601 | 8,548 |

0,34 | 8,954 | 8,932 | 8,894 | 8,863 | 8,827 | 8,793 | 8,758 | 8,717 | 8,681 | 8,641 | 8,586 |

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1.1 Данный метод испытаний включает в себя определение динамических упругих свойств упругих материалов при различных температурах окружающей среды. Образцы этих материалов обладают некоторыми механическими резонансными частотами, которые определяются модулем упругости, массой и геометрическими параметрами испытуемого образца. Поэтому возможно рассчитать динамические упругие свойства материала, если есть возможность измерить геометрические параметры, массу и механические резонансные частоты образца этого материала подходящей формы (параллелепипеда или цилиндра). Динамический модуль Юнга определяется с использованием резонансной частоты в режиме либо изгибающей, либо продольной вибрации. Динамический модуль сдвига, или модуль жесткости, определяется по крутильным резонансным вибрациям. Динамический модуль Юнга и динамический модуль сдвига используют для расчета коэффициента Пуассона.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 3.1) и ГОСТ 1.5-2001 (пункт 3.7).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.2 Хотя это не описывается в настоящем документе, данный метод испытаний может применяться при очень низких и очень высоких температурах с соответствующими модификациями оборудования и корректировками расчетов для компенсации теплового расширения.

1.3 Существуют стандарты АСТМ на определенные материалы, описывающие порядок определения резонансных частот и упругих свойств конкретных материалов по звуковому резонансу или импульсному возбуждению вибрации. АСТМ С215, АСТМ С623, АСТМ С747, АСТМ С848, АСТМ С1198 и АСТМ С1259 могут отличаться от данного метода в различных аспектах (например: размер образца, размерные допуски, подготовка образца). Испытания этих материалов должны производиться в соответствии с требованиями стандартов, относящихся именно к этим материалам. Процедуры, характеристики образцов и расчеты должны по возможности соответствовать требованиям, указанным в методах испытания.

1.4 Значения, указанные в единицах системы СИ, считаются стандартными. Другие единицы измерения в настоящем стандарте не используются.

1.5 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДБ.2

5 Значимость и применение

5.1 Данный метод испытаний используют в разработке материалов, их описании, при выработке проектных данных и контроле качества.

5.2 Данный метод испытаний особенно хорошо подходит для определения динамического модуля упругости материалов, являющихся эластичными, гомогенными и изотропными.

5.3 Данный метод испытаний предназначен для определения динамического модуля упругости при комнатной температуре для тонких прутков (прямоугольного сечения), стержней (цилиндрического сечения) и плоских дисков. Аналогичным образом возможно проведение испытаний на плоских пластинах, однако формулы, необходимые для расчета модуля в этом случае, в настоящем стандарте не приводятся.

5.4 Данный метод динамических испытаний имеет несколько преимуществ и отличий по сравнению со статическими методами нагружения и с резонансными методами, требующими непрерывного возбуждения.

5.4.1 Данный метод испытаний - неразрушающий по своему характеру, и может применяться к образцам, подготовленным для других испытаний. Образцы подвергаются минимальным нагрузкам; соответственно, модули измеряются у начала графика зависимости деформации от напряжения или близко к нему, с минимальной вероятностью разрушения.

5.4.2 В испытаниях с импульсным возбуждением используется ударный инструмент и простые опоры для испытуемого образца. Сложная система поддержки, нуждающаяся в тщательной настройке и регулировании, не требуется.

5.5 Данный метод можно использовать для определения только резонансных частот в целях контроля качества и приемки испытуемых образцов как правильных, так и сложных форм. Диапазон приемлемых резонансных частот определяется для образца с конкретными геометрическими параметрами и массой. Метод особенно хорошо подходит для образцов, имеющих сложную геометрическую форму (отличную от параллелепипеда, цилиндра/ стержня или диска), не подходящих для испытаний другими методами. Любые образцы с частотной характеристикой, выходящей за пределы предписанного диапазона частот, отбраковываются. Определять фактический динамический модуль упругости каждого образца не требуется, поскольку известно, что пределы выбранного диапазона частот включают в себя резонансную частоту, которую должен иметь образец, если его геометрические параметры и масса находятся в пределах установленных допусков.

5.6 Если на упругую реакцию испытуемого образца влияет термообработка или воздействие окружающей среды, данный метод испытаний может быть пригоден для определения конкретного влияния температурных воздействий, окружающей среды и т.д. Описания образцов должны содержать сведения о любых видах термообработки или воздействиях окружающей среды, которым подвергался каждый образец.

ДБ.3

12 Точность и систематическая ошибка

Смит, Вайрик и Пул в работе, опубликованной в 1990 г., провели оценку трех различных методов измерения модуля упругости механолегированных материалов. В ходе этой оценки использовался импульсный метод измерения модулей с применением аппаратуры, имеющейся на рынке. С помощью этой аппаратуры была определена точность импульсного метода на примере стандартного эталонного материала NIST 718 (эталонный пруток из оксида алюминия N С1), испытанного вибрацией на изгиб. Для эталона NIST была замерена и установлена стандартная основная частота резонансной вибрации на изгиб 2043,3 Гц. Основная частота резонансной вибрации на изгиб для образца NIST, измеренная Смитом, Вайриком и Пулом, составила 2044,6 Гц. Относительная погрешность составила +0,06%, что указывает на величину ошибки, достижимую при использовании импульсного метода.

12.2 В 1993 году был проведен круговой межлабораторный тест для определения точности измерений на двух монолитных керамических тестовых прутках. Проверка погрешности не проводилась, поскольку на тот момент не было эталонных контрольных прутков.

12.2.1 Испытания проводились на контрольном прутке из оксида алюминия (10 г, 83,0x6,9x4,8 мм) и прутке нитрида кремния (2,0 г, 504,0

3,0 мм). Пруток нитрида кремния был отфрезерован в соответствии с допусками метода испытаний С1161; пруток из оксида алюминия не фрезеровался, и его толщина варьировалась от 4,5 до 4,8 мм по длине. Вариации толщины прутка из оксида алюминия были сделаны преднамеренно; они позволили испытать надежность технологии измерения частоты.

12.2.2 Измерения частоты крутильной вибрации не проводились, поскольку отношение ширины прутков к толщине не подходило для таких измерений.

12.2.3 Прутки прошли испытания на изгибающую вибрацию в восьми лабораториях с использованием десяти комбинаций различных систем анализаторов частот, источников импульсов, контактных и бесконтактных датчиков и опорных систем. Для прутка из оксида алюминия средняя измеренная основная частота изгибающей вибрации по результатам десяти измерений составила 6581 Гц, а стандартное отклонение 20 Гц. Это соответствует коэффициенту вариации 0,3%. Для прутка из нитрида кремния средняя измеренная основная частота изгибающей вибрации по результатам десяти измерений составила 11598 Гц, а стандартное отклонение 34 Гц. Это соответствует коэффициенту вариации 0,3%.

12.2.4 Межлабораторное исследование не продемонстрировало того, что исследователи, имеющие опыт в использовании импульсных методов, получали наборы данных с меньшим стандартным отклонением. Например, при испытании прутка из оксида алюминия коэффициент вариации в одной и той же лаборатории мог варьироваться от 0,001 до 0,6% по десяти наборам данных. При испытании прутка из оксида алюминия коэффициент вариации в одной и той же лаборатории мог варьироваться от 0,001 до 1,0%.

12.2.5 На основании этого межлабораторного изучения импульсного метода испытаний получены коэффициенты повторяемости и воспроизводимости для доверительного уровня 95%, приведенные в таблице 2.

12.3 Расширение анализа погрешностей уравнений для расчета E и G с использованием установленных допусков на размеры, массу и измеренную частоту в данном методе показало, что погрешность измерения основных параметров в 0,1% дает различные погрешности при расчете модуля, в зависимости от степени параметра в уравнении. Влияние погрешностей измерения различных параметров на погрешности расчета приведено в таблице 1.

Таблица 1

Переменная | Погрешность измерения, % | Степень переменной в расчете динамического модуля упругости | Погрешность расчета, % |

Частота ( | 0,1 | 0,2 | |

Длина (L) | 0,1 | 0,3 | |

Масса (m) | 0,1 | m | 0,1 |

Ширина (b) | 0,1 | 0,1 | |

Толщина (t) | 0,1 | 0,3 | |

Диаметр(D) | 0,1 | 0,4 |

Таблица 2 - Точность в одной и разных лабораториях

Номер и тип испытуемого прутка |

|

|

Измеренная основная частота изгибающей вибрации, Гц | 6581 | 11598 |

95% предел повторяемости (в одной лаборатории), | 0,9 | 1,1 |

95% предел воспроизводимости (в разных лабораториях), | 1,2 | 1,3 |

| ||

12.4 Предполагается, что основными источниками вариации экспериментальных значений динамического модуля упругости будут два измерения - основной резонансной частоты и наименьшего размера (толщины /диаметра) испытуемых прутков. Если основную резонансную частоту 6000 Гц возможно измерить с точностью до 18 Гц (0,3%), и пруток толщиной 3 мм параллелен и измерен с точностью 0,01 мм (0,3%), погрешность измерения толщины оказывает большее влияние на расчет динамического модуля упругости (0,9% для погрешности толщины против 0,6% для погрешности частоты).

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта АСТМ Е1876-15 |

* | 5 Значимость и применение |

** | 6 Источник помех |

5 Оборудование (7) | 7 Оборудование для испытаний |

6 Подготовка к проведению испытания (8) | 8 Испытуемые образцы |

7 Проведение испытания (9) | 9 Порядок проведения испытаний |

8 Обработка результатов (10) | 10 Расчеты |

9 Протокол (11) | 11 Отчет |

*** | 12 Точность и систематическая ошибка |

** | Приложение А (обязательное) Образцы дисковой формы для определения модуля Юнга, модуля сдвига и коэффициента Пуассона методом импульсного воздействия вибрации |

Приложение А (обязательное) Сведения о коэффициенте Пуассона | - |

Приложение ДА (справочное) Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ | - |

Приложение ДБ (справочное) Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ | - |

Приложение ДВ (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | - |

* Данный раздел исключен, т.к. носит поясняющий характер. ** Данный раздел исключен, т.к. его положения размещены в других разделах настоящего стандарта. *** Данный раздел исключен, т.к. в нем отсутствуют требования к точности, не указаны нормы по погрешности и ее составляющие в данном методе испытаний. Примечание - После заголовков разделов настоящего стандарта приведены в скобках номера аналогичных им разделов стандарта АСТМ. | |

УДК 678.017:006.354 | ОКС 19.020 | |

81.060.30 | ||

83.120 | ||

Ключевые слова: композиты, динамический модуль упругости, модуль упругости при сдвиге, коэффициент Пуассона, метод импульсного воздействия вибрации | ||

Электронный текст документа

и сверен по:

, 2019