ГОСТ 9.911-2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система защиты от коррозии и старения

СТАЛЬ АТМОСФЕРОСТОЙКАЯ

Метод ускоренных коррозионных испытаний

Unified system of corrosion and ageing protection. Weather-resistant steel. Accelerated corrosion test method

МКС 19.020

25.220.40

Дата введения 2022-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им.Н.П.Мельникова" (ЗАО "ЦНИИПСК им.Мельникова")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 214 "Защита изделия и материалов от коррозии, старения и биоповреждений"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 ноября 2021 г. N 144-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | ВY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 11 ноября 2021 г. N 1487-ст межгосударственный стандарт ГОСТ 9.911-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2022 г.

5 ВЗАМЕН ГОСТ 9.911-89

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на атмосферостойкую сталь и устанавливает метод сравнительных ускоренных коррозионных испытаний низколегированных сталей, применяемых без защиты от атмосферной коррозии.

Метод испытаний может быть использован для получения сравнительных данных по коррозионной стойкости углеродистых и низколегированных сталей, применяемых с защитными покрытиями.

Метод испытаний не распространяется на определение сроков службы изделий из атмосферостойкой стали.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.008 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 9.039-74 Единая система защиты от коррозии и старения. Коррозионная агрессивность атмосферы

ГОСТ 9.302 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.308 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 9.905-82* Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

________________

* В Российской Федерации действует ГОСТ Р 9.905-2007 (ИСО 7384:2001, ИСО 11845:1995).

ГОСТ 9.907** Единая система защиты от коррозии и старения. Металлы, сплавы, покрытия металлические. Методы удаления продуктов коррозии после коррозионных испытаний

________________

** В Российской Федерации действует ГОСТ Р 9.907-2007 (ИСО 8407:1991).

ГОСТ 9.908 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 9.909 Единая система защиты от коррозии и старения. Металлы, сплавы, покрытия металлические и неметаллические неорганические. Методы испытаний на климатических испытательных станциях

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.1 Система стандартов безопасности труда. Машины электрические вращающиеся. Требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 195 Реактивы. Натрий сернистокислый. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 6709* Вода дистиллированная. Технические условия

________________

* В Российской Федерации действует ГОСТ Р 58144-2018.

ГОСТ 13320 Газоанализаторы промышленные автоматические. Общие технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ ISO/IEC 17025-2019 Общие требования к компетентности испытательных и калибровочных лабораторий

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.008.

4 Общие положения

4.1 Настоящий стандарт устанавливает требования к проведению сравнительных ускоренных коррозионных испытаний низколегированных сталей, применяемых без защиты от атмосферной коррозии при категории размещения 1 по ГОСТ 15150 в атмосфере с коррозионной агрессивностью 2 (малоагрессивная) по ГОСТ 9.039-74 (таблица 1в), а также в соответствующей ей условно-чистой и промышленной, в том числе сильно загрязненной, атмосфере при продолжительности увлажнения поверхности до 3000 ч/г.

4.2 Сущность метода заключается в ускорении коррозионного процесса образования защитных слоев продуктов коррозии на поверхности стали.

Ускорения коррозионного процесса достигают повышением относительной влажности и температуры воздуха при воздействии диоксида серы, периодической конденсацией влаги, а также чередованием смачивания поверхности образцов электролитом и последующего ее высушивания.

Ускорение процесса образования защитных слоев достигают нагревом образцов при высушивании и вымыванием растворимых сульфатов из продуктов коррозии во время смачивания поверхности электролитом.

4.3 Общие требования к программе испытаний - по ГОСТ 9.905.

5 Порядок отбора и подготовки образцов

5.1 Образцы для испытаний должны быть обработаны и/или покрыты одинаковым способом, должны иметь одинаковую форму, размеры, шероховатость поверхности и воспроизводить основные качества продукции в соответствии с требованиями ГОСТ 9.905-82 (раздел 1).

5.3 Для размещения образцов на испытательных установках допускается сверлить отверстия на их углах или кромках.

5.4 Кромки образцов и отверстия не должны иметь заусенцев.

5.5 Маркировку образцов выполняют клеймением. Допускается применять ярлыки из коррозионностойкого неметаллического материала с нанесенной маркировкой. Не допускается образование щелей между ярлыками и образцами. Образцы не должны находиться в контакте с деталями крепления из металлических материалов.

5.6 Количество образцов устанавливают в зависимости от общей продолжительности испытаний, числа промежуточных съемов, количества образцов, снимаемых с одного испытания, и количества контрольных образцов.

5.7 За вариант принимают совокупность образцов, изготовленных из стали одной партии по одной технологии, соответствующей технологии изготовления изделия, включая подготовку поверхности образцов.

5.8 Количество образцов одного варианта на одно испытание должно быть не менее трех. Если при трех образцах не достигается установленная в программе испытаний доверительная вероятность результатов испытаний, количество параллельно испытуемых образцов увеличивают.

5.9 От каждого варианта, предназначенного для испытаний, сохраняют контрольные образцы в количестве не менее трех штук для сравнения с образцами, снимаемыми с испытаний, с поверхности которых после испытаний удалены продукты коррозии. В качестве эталона для сравнения коррозионной стойкости принимают образцы из стали марки 10ХНДП по ГОСТ 19281.

6 Требования к средствам измерений, аппаратуре, материалам

6.1 Для проведения испытаний используют оборудование, приведенное в 6.1.1-6.1.5.

Камера должна иметь:

- нагревательное устройство с контроллером, расположенное на дне камеры под водяной баней, обеспечивающее нагрев камеры не более чем за 60 мин и поддерживающее заданную температуру (40±2)°С в течение заданного программой испытаний времени. Отношение объема камеры к площади зеркала воды в бане должно быть от 0,4 до 0,8 м;

- устройство для ввода извне диоксида серы, расположенное на высоте не менее 50 мм от дна камеры и обеспечивающее равномерность поступления газа в камеру, а также не допускающее прямого попадания струи газа на образцы;

- устройства для отбора проб внутренней атмосферы и удаления избыточного и отработанного газа из камеры с последующей его нейтрализацией;

- устройство для контроля температуры, установленное в верхней части камеры. Температурный датчик устройства устанавливают в камере на расстоянии 150 мм от верхней части и дверцы и на расстоянии 250 мм от стенки;

- вентиляционную систему, обеспечивающую циркуляцию воздуха в камере со скоростью в пределах 1 м/с.

Не допускается стекание конденсата с элементов конструкции камеры на расположенные ниже образцы.

6.1.2 Баллон со сжиженным диоксидом серы или аппарат для получения диоксида серы по ГОСТ 25336.

6.1.4 Установка типа "коррозионное колесо", "штоковое коромысло" или другой конструкции, состоящая из ванны с электролитом и механизма, осуществляющего периодическое погружение в электролит и подъем установленных на нем образцов. Конструкция установки должна обеспечивать полное погружение образцов в электролит в вертикальном положении.

6.1.5 Теплоэлектронагреватели или другие устройства, создающие направленный поток воздуха с температурой (60±5)°С и обеспечивающие равномерный прогрев образцов в течение (10±2) мин.

6.2 Для проведения испытаний применяют следующие материалы:

- натрий сернистокислый безводный, ч.д.а., по ГОСТ 195;

- вода дистиллированная или деионизированная по ГОСТ 6709.

7 Порядок подготовки к испытаниям

7.1 Подготовку образцов к испытаниям проводят по ГОСТ 9.909. Поверхность образцов различных вариантов, испытываемых одновременно, должна быть подготовлена по одной технологии, если в программе испытаний не задано иное.

7.2 Образцы в камере и установке типа "штоковое коромысло" закрепляют вертикально, а в установке типа "коррозионное колесо" - в радиальных плоскостях с расстояниями между образцами (40±10) мм.

- (0,10±0,01) м - для моделирования промышленной атмосферы;

- (0,05±0,01) м - для условно чистой атмосферы;

- (0,15±0,01) м - для сильно загрязненной атмосферы.

При использовании гидростата типа Г-4 суммарную площадь поверхности одновременно испытываемых образцов определяют по приложению А.

7.3 Установку для периодического погружения образцов в электролит размещают в помещении с температурой (25±10)°С и относительной влажностью воздуха от 45% до 75%.

8 Порядок проведения испытаний

8.1 Испытания являются циклическими с периодической сменой первой и второй стадий цикла. Продолжительность цикла составляет 120 ч при трехсменной работе или 168 ч при двухсменной работе. Число циклов устанавливают в программе испытаний.

Допускается введение в камеру сернистого газа выполнять способом, приведенным в приложении Б.

8.3 Первая стадия цикла

После установки образцов в камере, ее герметизации и ввода диоксида серы камеру нагревают в течение 1 ч до температуры (40±2)°С, поддерживая эту температуру постоянной в течение последующих 7 ч. Затем нагрев прекращают и продолжают испытания в течение 64 ч при снижении температуры до (20±2)°С.

8.4 После окончания первого цикла испытаний образцы выгружают из камеры, промывают в потоке водопроводной воды при комнатной температуре, просушивают в потоке теплого воздуха в течение 5 мин и помещают в установку переменного смачивания.

8.5 Вторая стадия цикла

Образцы в течение 48 ч периодически погружают в раствор серной кислоты. Продолжительность пребывания образцов в электролите - 10 мин, на воздухе - 50 мин. Через 30 мин пребывания образцов на воздухе с их поверхности удаляют пленку влаги путем высушивания в течение (10±2) мин в потоке подогретого до температуры (60±5)°С воздуха. Во время вынужденных и плановых перерывов в испытаниях образцы должны находиться на воздухе в лабораторном помещении при относительной влажности воздуха не более 75%.

При трехсменной работе образцы погружают 24 раза в сутки в течение 2 сут, при двухсменной работе - по 12 раз в сутки в течение 4 сут.

8.6 Смену раствора в ваннах установок для периодического погружения образцов проводят после каждых двух циклов испытаний. При быстром загрязнении раствора продуктами коррозии допускается более частая замена раствора.

8.7 Уровень электролита в ванне в процессе испытаний должен поддерживаться автоматически или вручную постоянным добавлением дистиллированной воды.

8.8 В установленные программой испытаний сроки от каждого варианта снимают с испытаний не менее трех образцов, в конце испытаний должно остаться не менее трех образцов каждого варианта.

8.9 Контрольные образцы и образцы, снятые с испытаний, хранят в условиях, исключающих возникновение или дальнейшее развитие коррозии, например, в эксикаторах с влагопоглотителем.

8.10 Продукты коррозии удаляют с поверхности образцов после испытаний в соответствии с требованиями ГОСТ 9.907.

9 Правила обработки результатов испытаний

9.1 Показатели коррозии и коррозионной стойкости устанавливают и определяют по ГОСТ 9.908.

9.2 За основной количественный показатель сплошной коррозии принимают потерю массы на единицу площади образцов и скорость убыли массы образцов.

Среднюю глубину проникновения коррозии и среднюю линейную скорость коррозии устанавливают путем пересчета из потери массы и скорости убыли массы.

9.3 Глубину проникновения коррозии допускается определять непосредственно на металлографических шлифах, подготовленных по ГОСТ 9.302, путем сопоставления со шлифами, изготовленными из контрольных образцов, или прямыми измерениями по ГОСТ 9.908 по разности толщин образцов до и после испытаний и удаления продуктов коррозии.

10 Правила оформления результатов испытаний

Протокол испытаний должен быть оформлен по ГОСТ ISO/IEC 17025-2019 (подраздел 7.8) с указанием следующих основных сведений:

а) ссылка на настоящий стандарт;

б) все сведения, необходимые для идентификации покрытия;

в) тип образца, его размеры;

г) результаты испытаний согласно разделу 9;

д) любые отклонения, не предусмотренные настоящим стандартом;

е) дата проведения испытаний.

11 Требования безопасности

11.1 При проведении работ по подготовке образцов и оборудования к испытаниям и проведении испытаний необходимо учитывать возможность действия следующих опасных производственных факторов на организм человека:

- воздействие растворов кислот и щелочей;

- воздействие сернистого газа и паров органических растворителей;

- опасность поражения электрическим током.

11.2 Персонал должен быть ознакомлен со степенью токсичности применяемых веществ и с требованиями безопасности, установленными ГОСТ 12.1.007.

11.3 Уровни концентрации вредных веществ в воздухе рабочей зоны не должны превышать предельно допустимых значений, установленных ГОСТ 12.1.005.

11.4 Вентиляция в помещении для проведения работ по подготовке поверхности образцов должна удовлетворять требованиям ГОСТ 12.4.021.

11.5 При проведении испытаний в камере и установке типа "коррозионное колесо" следует соблюдать требования безопасности по ГОСТ 12.2.007.0 и ГОСТ 12.2.007.1.

Приложение А

(справочное)

Пример расчета суммарной площади поверхности образцов, одновременно испытываемых в испытательной герметичной камере (гидростате Г-4)

где (0,10±0,01) - отношение объема камеры к суммарной площади поверхности образцов при моделировании промышленной атмосферы, м.

Приложение Б

(справочное)

Способ получения диоксида серы

а) в начале цикла на дно камеры налить 13 л дистиллированной воды;

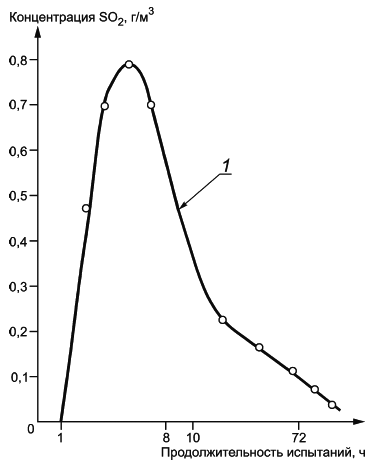

Концентрация диоксида серы будет зависеть от температуры испытаний. График изменения концентрации диоксида серы за цикл испытаний представлен на рисунке Б.1.

|

Рисунок Б.1 - Зависимость концентрации диоксида серы в камере за цикл испытаний при температуре 40°С в течение первых 7 ч и при снижении температуры до 20°С в течение последующих 64 ч

УДК 669-1:620.191:006.354 | МКС 19.020 |

25.220.40 | |

Ключевые слова: сталь атмосферостойкая, метод ускоренных коррозионных испытаний, испытания углеродистых, низколегированных сталей без покрытий, коррозионная стойкость углеродистых и низколегированных сталей | |