ГОСТ Р ИСО 14644-3-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЧИСТЫЕ ПОМЕЩЕНИЯ И СВЯЗАННЫЕ С НИМИ КОНТРОЛИРУЕМЫЕ СРЕДЫ

Часть 3

Методы испытаний

Cleanrooms and associated controlled environments. Part 3. Test methods

ОКС 13.040.35

19.020

Дата введения 2021-09-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Чистые технологии" (ООО "Чистые технологии") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 "Обеспечение промышленной чистоты"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 ноября 2020 г. N 1152-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 14644-3:2019* "Чистые помещения и связанные с ними контролируемые среды. Часть 3. Методы испытаний" (ISO 14644-3:2019 "Cleanrooms and associated controlled environments - Part 3: Test methods, IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт подготовлен Техническим комитетом ИСО/ТК 209 "Чистые помещения и связанные с ними контролируемые среды" Международной организации по стандартизации (ИСО)

5 ВЗАМЕН ГОСТ Р ИСО 14644-3-2007

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2021 год, введенная в действие с 06.08.2021

Поправка внесена изготовителем базы данных

Введение

Чистые помещения и связанные с ними контролируемые среды обеспечивают контроль загрязнения воздуха в целях поддержания допустимого уровня загрязнений в чувствительных к ним процессах. Продукты и процессы, требующие защиты от загрязнений, применяются в аэрокосмической, электронной, фармацевтической, медицинской, пищевой промышленности и здравоохранении.

Данный стандарт устанавливает соответствующие методы испытаний для оценки эксплуатационных свойств чистого помещения, чистой зоны или связанной с ними контролируемой среды, включая изолирующие устройства и контролируемые зоны, а также все связанные с ними структуры, системы подготовки воздуха, обслуживание и вспомогательные устройства.

Примечание - Данный стандарт рассматривает не все методы контроля параметров чистых помещений. Методы испытаний и оборудование для определения классов чистоты воздуха по концентрации частиц и для макрочастиц установлены ИСО 14644-1 [1]. Требования к мониторингу чистоты воздуха по концентрации частиц в нанодиапазоне размеров установлены ИСО 14644-12 [8]. Методы и оборудование для контроля других параметров чистых помещений и чистых зон, используемых для специфических видов продукции или процессов, рассматриваются в других документах, разработанных ИСО/ТК 209 [например, методы контроля жизнеспособных материалов (стандарты серии ИСО 14698), испытаний работоспособности чистых помещений (ИСО 14644-4 [3]) и испытаний изолирующих устройств (ИСО 14644-7 [4]). Кроме того, могут использоваться другие стандарты, при необходимости. Другие характеристики чистоты могут быть определены по ИСО 14644-8 [5] (уровни чистоты воздуха по химическим веществам), ИСО 14644-9 [6] (уровни чистоты поверхности по концентрации частиц) и ИСО 14644-10 [7] (уровни чистоты поверхности по концентрации химических веществ).

Настоящий стандарт подготовлен Техническим комитетом ИСО/ТК 209 "Чистые помещения и связанные с ними контролируемые среды".

Настоящий стандарт является вторым изданием ИСО 14644-3 и отменяет и заменяет первое издание (ИСО 14644-3:2005), которое было технически пересмотрено. Основные изменения по сравнению с предыдущим изданием:

- B.7 упрощен и исправлен с учетом проблем, связанных с его сложностью и отмеченными ошибками;

- руководство по классификации чистоты воздуха по концентрации частиц в воздухе перенесено в 14644-1 [1];

- текст всего документа пересмотрен или уточнен для упрощения применения.

Перечень всех частей комплекса стандартов ИСО 14644 приведен на сайте ИСО.

Данная исправленная версия ИСО 14644-3:2019 включает следующие поправки:

- исправлены перекрестные ссылки в таблице А.1, В.4.4, С.1, С.4.2 и С.4.3;

- изменены формулировки в В.2.1 а), таблице В.2;

- исключен старый рисунок В.2.

1 Область применения

Настоящий стандарт устанавливает методы испытаний и контроля параметров чистых помещений и чистых зон на соответствие классу чистоты воздуха, другим характеристикам чистоты и относящимся к ним контролируемым условиям.

Предусматривается выполнение двух видов испытаний чистых помещений и чистых зон (с однонаправленным и неоднонаправленным потоками воздуха) в трех возможных состояниях (построенном, оснащенном и эксплуатируемом).

Установлены методы испытаний, рекомендуемое испытательное оборудование и методики испытаний для определения эксплуатационных параметров. Если метод испытаний зависит от типа чистого помещения или чистой зоны, то предлагаются альтернативные методики.

Для некоторых видов испытаний рекомендованы несколько различных методов и видов оборудования для учета различных условий конечного пользователя. Альтернативные методы, не включенные в настоящий стандарт, могут использоваться по соглашению между заказчиком и исполнителем. Альтернативные методы не обязательно обеспечивают эквивалентные результаты.

Настоящий стандарт не распространяется на испытания продукции или процессов в чистых помещениях, чистых зонах или изолирующих устройствах.

Примечание - Настоящий стандарт не распространяется на требования безопасности, связанные с его использованием (например, при использовании опасных материалов, операций и оборудования). Пользователь стандарта несет ответственность за выполнение необходимых требований по безопасности и охране здоровья и по определению нормативных ограничений до начала использования.

2 Нормативные ссылки

Нормативные ссылки в данном стандарте отсутствуют.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

ИСО и МЭК (IEC) предоставляют базу данных терминов для целей стандартизации по следующим адресам:

- ISO Online browsing platform - доступно по адресу https://www.iso.org/obp

- IEC Electropedia - доступно по адресу http://www.electropedia.org/

3.1 Общие термины

3.1.1 чистое помещение (cleanroom): Помещение, в котором контролируется концентрация аэрозольных частиц (3.2.1) и которое спроектировано, построено и эксплуатируется так, чтобы свести к минимуму поступление, выделение и удержание частиц в нем.

Примечания

1 Следует задать класс чистоты по концентрации аэрозольных частиц (3.2.4).

2 Могут также задаваться и контролироваться другие параметры, например, концентрации химических, биологических загрязнений и загрязнений с размерами в нанодиапазоне в воздухе, а также чистота поверхностей по частицам, химическим, биологическим загрязнениям и загрязнениям с размерами в нанодиапазоне.

3 При необходимости могут задаваться и другие физические параметры, например, температура, влажность, давление, уровень вибрации и электростатические характеристики.

[ИСО 14644-1:2015, 3.1.1]

3.1.2 чистая зона (clean zone): Определенное пространство, в котором контролируется концентрация аэрозольных частиц (3.2.1) и которое построено и эксплуатируется так, чтобы свести к минимуму поступление, выделение и удержание частиц в нем.

Примечания

1 Следует задать класс чистоты по концентрации аэрозольных частиц (3.2.4).

2 Могут также задаваться и контролироваться другие параметры, например, концентрации химических, биологических загрязнений и загрязнений с размерами в нанодиапазоне в воздухе, а также чистота поверхностей по частицам, химическим, биологическим загрязнениям и загрязнениям с размерами в нанодиапазоне.

3 Чистая зона может находиться внутри чистого помещения (3.1.1) или представлять собой изолирующее устройство. Такое устройство может быть установлено как в чистом помещении, так и вне его.

4 При необходимости могут задаваться и другие физические параметры, например, температура, влажность, давление, уровень вибрации и электростатические характеристики.

[ИСО 14644-1:2015, 3.1.2]

3.1.3 объект (installation): Чистое помещение (3.1.1) или одна или более чистых зон (3.1.2) совместно с сопутствующими системами и инженерными коммуникациями.

[ИСО 14644-1:2015, 3.1.3]

3.1.4 изолирующее устройство (separative device): Устройство, имеющее конструктивные и динамические средства для создания надежного разделения между внутренними и внешними пространствами по отношению к определенному объему.

Примечание - Примерами некоторых промышленных изолирующих устройств являются устройства с чистым воздухом, герметичные устройства, боксы перчаточные, изоляторы и мини-окружения.

[ИСО 14644-7:2004, 3.17]

3.1.5 разрешающая способность (resolution): Наименьшее изменение измеряемой количественной характеристики, которое вызывает различимое изменение в показании прибора.

Примечание - Разрешающая способность может зависеть, например, от шумов (внутренних или внешних) или трения. Она также может зависеть от значения измеряемой величины.

[ИСО 14644-1:2015, 3.4.1]

3.1.6 чувствительность (sensitivity): Отношение изменения показания измерительной системы к соответствующему изменению измеряемой величины.

3.2 Аэрозольные частицы

3.2.1 аэрозольная частица (airborne particle): Взвешенный в воздухе твердый или жидкий объект, жизнеспособный или нежизнеспособный, с размерами от 1 нм до 100 мкм.

Примечание - Для целей классификации см. ИСО 14644-1:2015, 3.2.1.

3.2.2 средний диаметр считаемых частиц (count median particle diameter): Средний диаметр частицы, определяемый по числу частиц.

Примечание - Для среднего диаметра половина числа частиц относится к частицам с размерами, меньшими среднего размера считаемых частиц, а половина числа частиц относится к частицам с размерами, большими среднего размера считаемых частиц.

3.2.3 средний диаметр частицы по массе (mass median particle diameter): Средний диаметр частицы, определяемый по массе частицы.

Примечание - Для среднего диаметра по массе половина массы всех частиц относится к частицам с размерами, меньшими среднего размера частиц по массе, а половина частиц относится к частицам с размерами, большими среднего размера частиц по массе.

3.2.4 концентрация частиц (particle concentration): Число отдельных частиц в единице объема воздуха.

[ИСО 14644-1:2015, 3.2.3]

3.2.5 размер частицы (particle size): Диаметр сферы, которая в контрольном приборе дает отклик, равный отклику от оцениваемой частицы.

Примечание - Для дискретных счетчиков частиц, работающих на принципе рассеяния света, используется эквивалентный оптический диаметр.

[ИСО 14644-1:2015, 3.2.2]

3.2.6 распределение частиц по размерам (particle size distribution): Кумулятивное распределение концентрации частиц (3.2.4) в зависимости от их размеров (3.2.5).

[ИСО 14644-1:2015, 3.2.4]

3.2.7 контрольный аэрозоль (test aerosol): Взвесь твердых и/или жидких частиц в газе с известными и контролируемыми распределениями частиц по размерам и концентрацией.

3.3 Фильтры и системы очистки воздуха

3.3.1 испытание с использованием аэрозоля (aerosol challenge): Испытание фильтра или установленной системы фильтрации (3.3.6) при помощи контрольного аэрозоля (3.2.7).

3.3.2 допустимая утечка (designated leak): Максимально допустимый проскок частиц, установленный по соглашению между заказчиком и исполнителем как утечка (3.3.8), определяемая путем сканирования (3.3.9) объекта (фильтра) (3.1.3) с помощью счетчика аэрозольных частиц, работающего по принципу рассеяния света (light-scattering airborne-particle counter - LSAPC) или фотометра аэрозолей (3.6.2).

3.3.3 система разбавления (dilution system): Система, в которой аэрозоль с целью уменьшения концентрации частиц смешивается в известном соотношении объемов с воздухом, не содержащим частиц.

3.3.4 система фильтрации (filter system): Система, состоящая из фильтра, рамы и других элементов крепления фильтра или других фильтродержателей.

3.3.5 финишный фильтр (final filter): Фильтр последней ступени очистки, через который проходит воздух, перед тем как попасть в чистое помещение (3.1.1) или чистую зону (3.1.2).

3.3.6 установленная система фильтрации (installed filter system): Система фильтрации (3.3.4), вмонтированная в потолок, стену, оборудование или воздуховод.

3.3.7 испытание целостности установленной системы фильтрации (installed filter system leakage test): Испытание для проверки правильности установки фильтров путем проверки отсутствия утечек в обход объекта (фильтра) (3.1.3), а также самих фильтров и их креплений на отсутствие дефектов и утечек (3.3.8).

3.3.8 утечка (в системе фильтрации) (leak <of air filter system>): Проскок частиц, приводящий к превышению их ожидаемой концентрации после фильтра из-за нарушения целостности в системы фильтрации.

3.3.9 сканирование (scanning): Метод обнаружения утечек (3.3.8) в фильтрах и других элементах, при котором пробоотборником фотометра аэрозолей (3.6.2) или счетчика аэрозольных частиц, работающего по принципу рассеяния света, совершают перекрывающиеся движения вдоль определенной испытуемой плоскости.

3.4 Поток воздуха и другие физические свойства

3.4.1 кратность воздухообмена (air change rate, air exchange rate): Интенсивность обмена воздуха, определяемая как число обменов воздуха в единицу времени, равная отношению объема воздуха, подаваемого в единицу времени, к объему чистого помещения (3.1.1) или чистой зоны (3.1.2).

3.4.2 плоскость измерений (measuring plane): Плоскость поперечного сечения, в которой проводятся испытания или измеряются эксплуатационные параметры, такие как скорость потока воздуха.

3.4.3 неоднонаправленный поток воздуха (non-unidirectional airflow): Распределение воздуха, при котором поступающий в чистое помещение (3.1.1) или чистую зону (3.1.2) воздух смешивается с внутренним воздухом посредством подачи струи приточного воздуха.

[ИСО 14644-1:2015, 3.2.8]

3.4.4 расход приточного воздуха (supply air volume flow rate): Объем воздуха, подаваемого в чистое помещение (3.1.1) или чистую зону (3.1.2) через финишные фильтры (3.3.5) или воздуховоды в единицу времени.

3.4.5 общий расход воздуха (total air volume flow rate): Объем воздуха, который проходит через чистое помещение (3.1.1) или чистую зону (3.1.2) в единицу времени.

3.4.6 однонаправленный поток воздуха (unidirectional airflow): Контролируемый поток воздуха с постоянной скоростью и примерно параллельными линиями тока по всему поперечному сечению чистого помещения (3.1.1) или чистой зоны (3.1.2).

[ИСО 14644-1:2015, 3.2.7]

3.4.7 однородность скорости (uniformity of velocity): Характеристика однонаправленного потока воздуха (3.4.6), когда значения скорости воздуха (с учетом направления потока воздуха) в различных точках находятся в установленных пределах относительно средней скорости потока воздуха.

3.5 Измерение статического электричества

3.5.1 время разряда (discharge time): Время, необходимое для уменьшения напряжения до уровня (положительного или отрицательного), до которого изолированная проводящая контрольная пластина была заряжена первоначально.

3.5.2 напряжение смещения (offset voltage): Электрический потенциал, накапливающийся на первоначально незаряженной изолированной проводящей пластине при помещении ее в ионизированный воздух окружающей среды.

3.5.3 рассеяние статического электричества (static-dissipative property): Свойство снижения электростатического заряда на рабочей поверхности или поверхности продукта вследствие проводимости или других механизмов до установленного значения или номинального нулевого уровня заряда.

3.5.4 поверхностное напряжение (surface voltage level): Положительный или отрицательный уровень напряжения электростатического заряда на рабочей поверхности или поверхности продукта по показаниям используемого прибора.

3.6 Контрольно-измерительное оборудование и условия контроля (испытаний)

3.6.1 генератор аэрозолей (aerosol generator): Устройство, генерирующее частицы в определенном диапазоне размеров (например, от 0,05 мкм до 2 мкм) с постоянной концентрацией, которые могут образовываться за счет теплового, гидравлического, пневматического, акустического или электростатического эффектов.

3.6.2 фотометр аэрозолей (aerosol photometer): Устройство для определения массовой концентрации аэрозольных частиц (3.2.1), работа которого основана на принципе рассеяния света, использующее оптическую камеру с прямым рассеянием света.

3.6.3 расходомер воздуха с измерительным устройством (airflow capture hood with measuring device): Прибор с устройством, которое полностью накрывает фильтр или воздушный диффузор и направляет воздух для непосредственного измерения расхода воздуха.

3.6.4 счетчик аэрозольных частиц, работающий по принципу рассеяния света, дискретный счетчик частиц (light scattering airborne particle counter, LSAPS): Устройство для счета и записи отдельных частиц (3.2.1) (с разделением по размерам) в терминах эквивалентного оптического диаметра.

Примечание - Требования к счетчикам аэрозольных частиц установлены ИСО 21501-4.

[ИСО 14644-1:2015, 3.5.1, модифицированный - исключен термин "дискретный лазерный счетчик частиц, работающий по принципу рассеяния света". Примечание 1 изменено]

3.6.5 демонстрационная пластина (witness plate): Чувствительный к загрязнениям материал с определенной площадью поверхности, используемый вместо прямого измерения загрязнения поверхности, которая находится в недоступном месте или слишком чувствительна для прямого измерения.

3.7 Состояния чистого помещения

3.7.1 построенное (as-built): Состояние, в котором монтаж чистого помещения (3.1.1) или чистой зоны (3.1.2) завершен, все обслуживающие системы подключены, но отсутствует оборудование, мебель, материалы или персонал.

[ИСО 14644-1:2015, 3.3.1]

3.7.2 оснащенное (at-rest): Состояние, в котором чистое помещение (3.1.1) или чистая зона (3.1.2) укомплектовано оборудованием и действует по соглашению между заказчиком и исполнителем, но персонал отсутствует.

[ИСО 14644-1:2015, 3.3.2]

3.7.3 эксплуатируемое (operational): Состояние, в котором чистое помещение (3.1.1) или чистая зона (3.1.2) функционирует установленным образом с работающим оборудованием и заданным числом персонала.

[ИСО 14644-1:2015, 3.3.3]

4 Методы испытаний

4.1 Испытания чистых помещений

4.1.1 Общие положения

Классификация чистых помещений или чистых зон по концентрации аэрозольных частиц выполняется по ИСО 14644-1 [1]. Дополнительные показатели чистоты следует выбирать по таблице 1, если требуется.

Примечание - Каждый стандарт содержит методы контроля, основанные на характеристиках специфических свойств, руководство по оценке полученных данных и характеристики контрольного оборудования.

Таблица 1 - Методы испытаний для чистых помещений и чистых зон

Общее описание | Ссылка на |

Уровни чистоты поверхностей по концентрации частиц | ИСО 14644-9 [6] |

Уровни чистоты воздуха по химическим загрязнениям | ИСО 14644-8 [5] |

Уровни чистоты поверхностей по химическим загрязнениям | ИСО 14644-10 [7] |

Текущий контроль (мониторинг) чистоты воздуха по концентрации частиц в нанодиапазоне | ИСО 14644-12 [8] |

4.1.2 Вспомогательные испытания

В таблице 2 приведены другие виды контроля, которые могут быть использованы для оценки функционирования чистого помещения или чистой зоны. Эти испытания могут выполняться в каждом из трех состояний; подробности приведены в приложении В для областей применения. Эти испытания могут не быть исчерпывающими, не все они могут требоваться для конкретного проекта. Испытания и методы испытаний следует выбирать по соглашению между заказчиком и исполнителем. Выбранные испытания могут также повторяться регулярно, как часть текущего контроля (мониторинга) или периодического контроля. Руководство по выбору этих методов испытаний и контрольный лист испытаний приведены в приложении А. Методы испытаний приведены в приложении В.

Примечание - Методы испытаний, приведенные в приложении В, имеют только справочный характер. Для конкретных областей применения могут быть разработаны специальные методы.

Таблица 2 - Вспомогательные методы испытаний

Вспомогательные испытания | Пункт ИСО 14644-3 | ||

Область применения | Методика | Оборудование | |

Контроль перепада давления воздуха | 4.2.1 | B.1 | С.2 |

Контроль потока воздуха | 4.2.2 | B.2 | С.3 |

Контроль направления и визуализация потока воздуха | 4.2.3 | В.3 | С.4 |

Контроль времени восстановления | 4.2.4 | В.4 | С.5 |

Контроль температуры | 4.2.5 | В.5 | С.6 |

Контроль влажности | 4.2.6 | В.6 | С.7 |

Контроль утечек установленной системы фильтрации | 4.2.7 | В.7 | С.8 |

Контроль герметичности ограждающих конструкций | 4.2.8 | В.8 | С.9 |

Статическое электричество и генерирование ионов | 4.2.9 | В.9 | С.10 |

Контроль осаждения частиц | 4.2.10 | В.10 | С.11 |

Контроль разделения зон | 4.2.11 | В.11 | С.12 |

Примечание - Настоящие вспомогательные методы испытаний представлены не в порядке их значимости или хронологии. Последовательность выполнения испытаний может определяться требованиями специальных документов или по соглашению между заказчиком и исполнителем.

| |||

4.2 Основные принципы

4.2.1 Контроль перепада давления воздуха

Целью контроля перепада давления воздуха является проверка способности чистого помещения поддерживать заданный перепад давления между чистым помещением и окружающей средой. Контроль перепада давления воздуха следует выполнять после того, как подтверждены критерии приемлемости для скорости потока воздуха или расхода воздуха, однородности скорости и другие параметры. Подробное описание метода контроля перепада давления воздуха дано в В.1.

4.2.2 Контроль потока воздуха

Этот тест выполняется для определения параметров потока приточного воздуха, подаваемого в помещение как с однонаправленным, так и с неоднонаправленным потоком воздуха, или в чистые зоны. Для однонаправленного потока воздуха измеряется скорость потока приточного воздуха, как правило, в отдельных точках, чтобы определить однородность скорости потока. Средняя величина значений скорости в отдельных точках может использоваться для расчета расхода приточного воздуха и кратности воздухообмена (числа воздухообменов в час). Для неоднонаправленного потока не требуется измерять скорость в отдельных точках, поскольку однородность скорости, как правило, не требуется. В этих случаях расход воздуха может измеряться непосредственно и затем выполняться расчет кратности воздухообмена (число обменов воздуха в час) для чистого помещения или чистой зоны. Методики контроля потока воздуха приведены в В.2.

4.2.3 Контроль направления потока воздуха и методы визуализации

Целью данного теста является подтверждение направления потока воздуха и/или линии потока воздуха в соответствии с проектной и эксплуатационной документацией. При необходимости могут также проверяться пространственные характеристики потока воздуха в чистом помещении или чистой зоне. Методики контроля приведены в В.3.

4.2.4 Контроль времени восстановления

Контроль времени восстановления выполняется с целью определения способности чистого помещения или чистой зоны возвращаться к заданному уровню чистоты в течение определенного времени после кратковременного выделения частиц. Этот тест не выполняется для однонаправленного потока воздуха. Методика проведения данного теста дана в В.4. При использовании искусственного аэрозоля следует учитывать риск появления остаточных загрязнений в чистом помещении или чистой зоне.

4.2.5 Контроль температуры

Целью данного теста является проверка температуры в пределах заданных значений в течение времени, определенных заказчиком, для испытуемой зоны. Методики проведения даны в В.5.

4.2.6 Контроль влажности

Целью данного теста является проверка того, что влажность (относительная влажность или точка росы) находится в пределах заданных значений в течение времени, определенных заказчиком, для испытуемой зоны. Методики приведены в В.6.

4.2.7 Контроль установленной системы фильтрации на утечку (проскок частиц)

Данные тесты выполняются для подтверждения того, что система финишной высокоэффективной фильтрации установлена правильно путем проверки отсутствия утечек в обход фильтров в системе фильтрации и проверки того, что фильтры не имеют дефектов (мелких отверстий и других повреждений фильтрующего материала, утечек в раме, герметике). Эти тесты не выполняются для определения эффективности фильтрующего материала. Тесты выполняются путем введения аэрозоля до фильтров и сканирования поверхности фильтров и их креплений или отбора проб в воздуховоде после фильтра. Методики контроля на утечку даны в В.7.

4.2.8 Контроль герметичности ограждающих конструкций

Этот тест выполняется для обнаружения проникания не прошедшего через фильтры воздуха в чистое помещение или чистую зону из среды, окружающей чистое помещение или чистую зону, через соединения, элементы герметизации, двери и потолки, находящиеся под давлением. Методики контроля даны в В.8.

4.2.9 Контроль статического электричества и генерирования ионов

Целью данных тестов является определение уровней статического напряжения на различных предметах, способности материалов рассеивать статическое электричество и характеристик генераторов ионов (ионизаторов), применяемых для регулирования статического электричества в чистых помещениях или чистых зонах. При измерении статического электричества определяются статическое напряжение на рабочих поверхностях и поверхностях продукта, а также способность полов, поверхностей рабочих мест и других объектов рассеивать статическое электричество. Исследование генерирования ионов выполняется для оценки способности ионизаторов снижать статический заряд на поверхностях. Методики испытаний приведены в B.9.

4.2.10 Контроль осаждения частиц

Целью данного теста является оценка числа и размеров частиц, осажденных из воздуха чистого помещения на поверхность в течение согласованного периода времени. Методики проведения данного теста даны в В.10.

4.2.11 Контроль разделения зон

Целью данного теста является оценка эффективности разделения зон, достигаемого специальным потоком воздуха. Тест выполняется путем подачи частиц в менее чистую зону и определения концентрации частиц в защищаемой зоне с другой стороны линии разделения. Методики контроля даны в В.11.

5 Протоколы испытаний

Результат каждого испытания должен быть занесен в протокол испытаний, который должен содержать следующую информацию:

a) наименование и адрес организации, проводившей испытания, и дату проведения испытаний;

b) номер и дату введения настоящего стандарта (ГОСТ Р ИСО 14644-3-2020);

c) подробную информацию о месте расположения чистого помещения или чистой зоны, в которых проводилось испытание (включая, при необходимости, информацию о прилегающих зонах), с указанием мест расположения всех точек отбора проб;

d) критерии, установленные для чистого помещения или чистой зоны, включая класс чистоты согласно классификации ИСО, соответствующее состояние чистого помещения или чистой зоны и рассматриваемые размеры частиц;

e) методику испытаний, включая все особые условия проведения испытания и отклонения от метода испытаний, идентификацию измерительного оборудования и действующие сертификаты его калибровки;

f) результаты испытаний, включая данные, указанные в соответствующих разделах приложения В, а также заключение, касающееся соответствия установленным требованиям;

g) другую информацию, касающуюся конкретного вида испытаний, в соответствии с рекомендациями, содержащимися в соответствующих разделах приложения B.

Приложение А

(справочное)

Выбор дополнительных испытаний и контрольный лист

А.1 Общие положения

Следует тщательно определить последовательность проведения испытаний чистых помещений, чистых зон или контролируемых зон.

Выбор и последовательность испытаний должны быть определены заранее заказчиком и исполнителем. Выбор и последовательность испытаний должны позволять обнаружить несоответствие на самой ранней стадии и свести к минимум влияние на другие последующие испытания.

А.2 Контрольный лист

В таблице A.1 приведен контрольный лист видов испытаний и перечень оборудования.

Таблица А.1 - Контрольный лист дополнительных испытаний

Отметка о выборе контроли- | Контролируемый параметр | Пункт прило- | Отметка о выборе оборудо- | Тип оборудования | Пункт приложения C с описанием оборудо- | Приме- |

Перепад давления | В.1 | Электронный микроманометр | С.2.2 | |||

Наклонный манометр | С.2.3 | |||||

Механический датчик перепада давления | С.2.4 | |||||

Поток воздуха | В.2 | С.3 | ||||

Однородность скорости потока воздуха в чистом помещении или чистой зоне (однонаправленный поток воздуха) | В.2.2.2 | Термоанемометр | С.3.1.2 | |||

Трехмерный ультразвуковой анемометр, или эквивалентный | С.3.1.3 | |||||

Крыльчатый анемометр | С.3.1.4 | |||||

Набор трубок | С.3.1.6 | |||||

Скорость приточного воздуха (однонаправленный поток воздуха) | В.2.2.3 | Термоанемометр | С.3.1.2 | |||

Трехмерный ультразвуковой анемометр, или эквивалентный | С.3.1.3 | |||||

Крыльчатый анемометр | С.3.1.4 | |||||

Набор трубок | С.3.1.6 | |||||

Расход приточного воздуха, измеренный по скорости воздуха на лицевой стороне фильтра (однонаправленный поток воздуха) | В.2.2.4 | Термоанемометр | С.3.1.2 | |||

Трехмерный ультразвуковой анемометр, или эквивалентный | С.3.1.3 | |||||

Крыльчатый анемометр | С.3.1.4 | |||||

Набор трубок | С.3.1.6 | |||||

Расход приточного воздуха в воздуховоде (однонаправленный поток воздуха) | В.2.2.5 | Диафрагменный расходомер | С.3.2.3 | |||

Расходомер Вентури | С.3.2.4 | |||||

Статические трубки Пито и манометр | С.3.1.5 | |||||

Термоанемометр | С.3.1.2 | |||||

Расход приточного воздуха, измеренный после приточного фильтра (неоднонаправ- | В.2.3.2 | Расходомер воздуха в виде раструба (балометр) | С.3.2.2 | |||

Расход приточного воздуха, вычисленный по скорости воздуха на лицевой стороне фильтра (неоднонаправленный поток воздуха) | В.2.3.3 | Термоанемометр | С.3.1.2 | |||

Трехмерный ультразвуковой анемометр, или эквивалентный | С.3.1.3 | |||||

Крыльчатый анемометр | С.3.1.4 | |||||

Расход приточного воздуха в воздуховоде (неоднонаправ- | В.2.3.4 | Диафрагменный расходомер | С.3.2.3 | |||

Расходомер Вентури | С.3.2.4 | |||||

Статические трубки Пито и манометр | С.3.1.5 | |||||

Термоанемометр | С.3.1.2 | |||||

Направление потока воздуха и визуализация | В.3 | Индикаторы для визуализации | C.4.4.1 | |||

Термоанемометр | С.4.2 | |||||

Трехмерный ультразвуковой анемометр, или эквивалентный | С.4.3 | |||||

Генератор аэрозолей | С.4.4 | |||||

Ультразвуковой распылитель | С.4.4.2 | |||||

Генератор тумана | С.4.4.3 | |||||

Время восстановления | В.4 | Счетчик аэрозольных частиц, работающий по принципу рассеяния света | С.5.1 | |||

Генератор аэрозолей | С.5.2 | |||||

Вещества для получения аэрозолей | С.5.3 | |||||

Система разбавления | С.5.4 | |||||

Термометр | С.6 | |||||

Температура | В.5 | Термометр расширения | С.6 а) | |||

Электрический термометр | С.6 b) | |||||

Термоманометр | С.6 с) | |||||

Влажность | В.6 | Гигрометр точки росы | С.7 а) | |||

Гигрометр, работающий на принципе изменения электропроводности | С.7 b) | |||||

Целостность установленной системы фильтрации | В.7 | С.8 | ||||

Испытания целостности установленной системы фильтрации методом сканирования с использованием фотометра аэрозолей | В.7.2 | Фотометр аэрозолей | С.8.1 | |||

Генератор аэрозолей | С.8.3 | |||||

Вещества для получения контрольных аэрозолей | С.8.4 | |||||

Испытания целостности установленной системы фильтрации методом сканирования с использованием счетчика аэрозольных частиц, работающего по принципу рассеяния света (LSAPC) | В.7.3 | Счетчик аэрозольных частиц, работающий по принципу рассеяния света (LSAPC) | С.8.2 | |||

Генератор аэрозолей | С.8.3 | |||||

Вещества для получения контрольных аэрозолей | С.8.4 | |||||

Система разбавления | С.8.5 | |||||

Испытания фильтров, установленных в воздуховодах или установках очистки воздуха (кондиционерах) | В.7.4 | Фотометр аэрозолей | С.8.1 | |||

Счетчик аэрозольных частиц, работающий по принципу рассеяния света (LSAPC) | С.8.2 | |||||

Генератор аэрозолей | С.8.3 | |||||

Вещества для получения контрольных аэрозолей | С.8.4 | |||||

Система разбавления (только для метода с использованием LSAPC) | С.8.5 | |||||

Герметичность ограждающих конструкций | В.8 | С.9 | ||||

Испытания с использованием счетчика аэрозольных частиц, работающего по принципу рассеяния света (LSAPC) | В.8.2.1 | Счетчик аэрозольных частиц, работающий по принципу рассеяния света (LSAPC) | С.9.1 | |||

Генератор аэрозолей | С.9.2 | |||||

Вещества для получения контрольных аэрозолей | С.9.3 | |||||

Система разбавления | С.9.4 | |||||

Испытания с использованием фотометра аэрозолей | В.8.2.2 | Генератор аэрозолей | С.9.2 | |||

Вещества для получения контрольных аэрозолей | С.9.3 | |||||

Фотометр аэрозолей | С.9.5 | |||||

Статическое электричество и генерирование ионов | В.9 | С.10 | ||||

Статическое электричество | В.9.2.1 | Электростатический вольтметр | С.10.1 | |||

Высокоомный омметр | С.10.2 | |||||

Регистратор заряда пластины | С.10.3 | |||||

Генерирование ионов | В.9.2.2 | Электростатический вольтметр | С.10.1 | |||

Высокоомный омметр | С.10.2 | |||||

Регистратор заряда пластины | С.10.3 | |||||

Осаждение частиц | В.10 | Демонстрационная пластина | С.11.1 | |||

Сканер поверхности пластины | С.11.2 | |||||

Аэрозольный фотометр осаждения частиц (седиментометр) | С.11.3 | |||||

Счетчик частиц на поверхности | С.11.4 | |||||

Индикатор осаждения частиц | С.11.5 | |||||

Оптический монитор осаждения частиц | С.11.6 | |||||

Разделение зон | В.11 | Счетчик аэрозольных частиц, работающий по принципу рассеяния света (LSAPC) | С.12.1 | |||

Генератор аэрозолей | С.12.2 | |||||

Вещества для получения контрольных аэрозолей | С.12.3 | |||||

Система разбавления | С12.4 | |||||

| ||||||

А.3 Планирование испытаний и контроля параметров

Испытания (контроль параметров) следует проводить, как минимум:

a) при классификации чистого помещения по ИСО 14644-1;

b) после монтажа;

c) после обнаружения и устранения отказа;

d) после внесения изменений;

e) при периодической проверке.

________________

В оригинале стандарта ИСО 14644-3:2019 отсутствуют рекомендации по периодичности контроля параметров. Учитывая их важность, ТК 184 рекомендует установить периодичность контроля не реже одного раза в год для расхода воздуха, скорости потока воздуха и перепада давления воздуха (если не установлено требование непрерывности контроля перепада давления). Контроль концентрации аэрозольных частиц выполняется не реже одного раза в год (раздел 5, ГОСТ Р ИСО 14644-2-2020).

Для определения периодичности испытаний следует выполнять анализ рисков.

Данные текущего контроля и анализа тенденций следует использовать для подтверждения и, если требуется, пересмотра их периодичности.

Приложение В

(справочное)

Дополнительные методы контроля

В.1 Измерение перепада давления

В.1.1 Общие положения

Цель данного испытания - убедиться в способности системы чистых помещений поддерживать требуемый перепад давления между чистым помещением и окружающей средой, а также между отдельными чистыми помещениями и чистыми зонами внутри системы чистых помещений [18]. Измерение перепада давления может проводиться для каждого из состояний чистого помещения и также может выполняться на регулярной основе, как часть программы текущего контроля оборудования по ИСО 14644-2 [2].

В.1.2 Методика проверки перепада давления воздуха

До начала измерения перепадов давления между помещениями или между помещениями и наружными зонами рекомендуется выполнить следующее:

- определить значения и допустимые пределы изменения перепадов давления между помещениями;

- убедиться, что расходы приточного воздуха и регулировка приточного кондиционера находятся в заданных пределах;

- убедиться в том, что элементы чистого помещения, которые могут повлиять на перепад давления между помещениями, такие как двери, окна, передаточные устройства и т.д., находятся в закрытом состоянии. Отверстия, которые находятся в нормально открытом состоянии, должны быть открыты при проведении испытаний;

- система подготовки воздуха работает в установившемся режиме;

- вытяжные системы работают в соответствии с требованиями.

Выполнить измерение перепадов давления между отдельными чистыми помещениями, чистыми зонами и связанными с ними соседними помещениями.

К этому относятся также измерения перепадов давления между классифицированными помещениями, связанными с неклассифицированной окружающей средой.

Во избежание ошибок следует:

a) учесть наличие постоянных точек измерения;

b) не выполнять измерения в чистых помещениях и чистых зонах вблизи отверстий для приточного воздуха, вытяжных отверстий, устройств подачи воздуха, дверей и других локальных зон с высокой скоростью воздуха, которые могут оказать влияние на локальное давление в точке измерения;

c) подтвердить направление потока воздуха с помощью методов визуализации потока в случае, если измеренный перепад давления ниже заданного значения.

В.1.3 Оборудование для измерения перепада давления воздуха

Описание оборудования и требования к измерениям приведены в C.2. Для проведения испытаний могут применяться электронный микроманометр, наклонный манометр или механический датчик перепада давления.

Оборудование должно иметь действующие сертификаты калибровки.

В.1.4 Протокол испытаний

В дополнение к пунктам протокола испытаний, указанным в разделе 5, по соглашению между заказчиком и исполнителем указываются следующие данные:

a) вид и условия измерений, вид испытаний;

b) описание каждого вида использованного оборудования и данные о его калибровке;

c) класс чистоты рассматриваемых помещений;

d) положение точек измерения, при необходимости;

e) состояние(я) чистого помещения.

В.2 Анализ воздушных потоков

В.2.1 Общие положения

Целью данных испытаний является измерение скорости и однородности воздушного потока, а также расхода приточного воздуха в чистом помещении. Распределение скоростей определяют в чистых помещениях и чистых зонах с однонаправленным потоком воздуха, а расход приточного воздуха - в чистых помещениях с неоднонаправленным потоком воздуха. Измерение расхода приточного воздуха выполняется для определения объема воздуха, подаваемого в чистое помещение или чистую зону в единицу времени. Расход приточного воздуха измеряют либо после финишных фильтров, либо внутри воздуховодов. Оба метода основаны на определении скорости воздуха, проходящего через сечение с известной площадью, при этом расход воздуха равен произведению скорости воздуха и площади. Выбор метода определяется соглашением между заказчиком и исполнителем.

При измерении скорости потока воздуха нужно тщательно выполнять следующие условия:

a) направление пробоотборника должно быть выбрано с учетом направления потока воздуха;

b) измерения следует выполнять в течение достаточного времени для повторных считываний и следует зарегистрировать среднюю скорость или расход воздуха.

В.2.2 Методика испытаний для чистого помещения с однонаправленным потоком

В.2.2.1 Общие положения

Скорость однонаправленного потока обуславливает эксплуатационные характеристики чистого помещения с однонаправленным потоком. Скорость может быть измерена вблизи выходной поверхности финишных фильтров или внутри помещения. Для проведения измерений выбирается плоскость измерений, перпендикулярная потоку приточного воздуха, которая делится сеткой на секторы (ячейки решетки) одинаковой площади [18].

B.2.2.2 Скорость потока приточного воздуха

Скорость потока воздуха следует измерять приблизительно на расстоянии от 150 мм до 300 мм от лицевой поверхности фильтра или входной плоскости.

Число точек измерения (ячеек решетки) в значительной степени зависит от используемых для измерений приборов, конфигурации помещения, размещения технологического оборудования и конструкции установленных ячеек с фильтрами. Минимальное число точек измерения (ячеек решетки) определяют по формуле (В.1)

![]() , (В.1)

, (В.1)

где N - минимальное число точек измерения (ячеек решетки; N следует округлить до ближайшего верхнего целого числа);

A - площадь сечения потока воздуха, м.

При измерении средней скорости в зоне с однонаправленным потоком воздуха среднюю скорость вычисляют по формуле (В.2)

![]() , (В.2)

, (В.2)

где ![]() - средняя скорость потока воздуха, м/с;

- средняя скорость потока воздуха, м/с;

![]() - сумма всех измеренных скоростей потока воздуха (

- сумма всех измеренных скоростей потока воздуха (![]() ), м/с;

), м/с;

![]() - скорость потока воздуха, измеренная в центре каждой ячейки решетки, м/с;

- скорость потока воздуха, измеренная в центре каждой ячейки решетки, м/с;

N - число точек измерения скорости потока воздуха, ![]() .

.

Следует выполнить измерения, как минимум, в одной точке для каждого фильтра (приточного отверстия) или фильтровентиляционного модуля.

При использовании данных измерений для определения скорости потока воздуха по В.2.2.4 или однородности скорости по В.2.2.3 может оказаться целесообразным увеличить число точек измерений (ячеек решетки).

Для зон с меньшими размерами может оказаться необходимым увеличить число точек измерений (ячеек решетки), чтобы увеличить вероятность обнаружения неравномерностей скорости потока воздуха.

Время измерения в каждой точке должно быть достаточным для получения повторяемых показаний. При большом числе точек следует записать усредненные во времени значения измеренных скоростей.

Примечания

1 При измерении скорости потока воздуха слишком близко от источника возможна ошибка измерений из-за изменений распределения потока воздуха, вызванных гофрированным фильтрующим материалом. При измерении скорости потока приточного воздуха на слишком большом расстоянии от источника скорость будет снижаться из-за турбулентности.

2 Для исключения нарушений однонаправленного потока воздуха может использоваться временный барьер.

B.2.2.3 Однородность скорости потока воздуха в чистом помещении или чистой зоне

Однородность скорости потока воздуха следует измерять по В.2.2.2 или по соглашению между заказчиком и исполнителем.

Примечание - Если установлено технологическое оборудование и организованы рабочие места, то важно учесть наличие существенных колебаний потока воздуха. В связи с этим измерения скорости не должны выполняться вблизи этих препятствий.

Данные, используемые для определения однородности скорости и максимальных отклонений, например, значений скорости и ее изменений, должны быть согласованы между заказчиком и исполнителем.

Следует вычислять стандартное отклонение и среднюю величину по значениям скорости. Однородность скорости ![]() определяют по формуле (В.3)

определяют по формуле (В.3)

![]() , (В.3)

, (В.3)

где - стандартное отклонение;

![]() - средняя скорость потока воздуха, м/с.

- средняя скорость потока воздуха, м/с.

Максимальное отклонение скорости потока воздуха ![]() вычисляют по формуле (В.4)

вычисляют по формуле (В.4)

![]() , (В.4)

, (В.4)

где ![]() - средняя скорость потока воздуха, м/с;

- средняя скорость потока воздуха, м/с;

![]() - значение наибольшего отклонения от среднего значения.

- значение наибольшего отклонения от среднего значения.

B.2.2.4 Расход приточного воздуха, определяемый по результатам измерения скорости

Результаты измерений скорости потока воздуха, выполненных по B.2.2.2, могут быть использованы для вычисления общего расхода приточного воздуха по формуле (В.5)

![]() , (В.5)

, (В.5)

где ![]() - площадь ячейки, определяемая как свободная зона приточного отверстия, разделенная на число точек измерения (ячеек решетки), м

- площадь ячейки, определяемая как свободная зона приточного отверстия, разделенная на число точек измерения (ячеек решетки), м;

Q - общий расход воздуха, м/с;

![]() - скорость потока воздуха, измеренная в центре каждой ячейки решетки, м/с;

- скорость потока воздуха, измеренная в центре каждой ячейки решетки, м/с;

- знак суммы по всем ячейкам.

Примечание - Точность определения расхода воздуха по этому методу зависит от многих факторов, таких как выбор контрольных приборов, точек измерения, числа точек измерений (ячеек решетки), расстояния от лицевой поверхности фильтра и вычислений открытой площади ячейки.

B.2.2.5 Расход приточного воздуха, вычисленный по скорости, измеренной в воздуховодах

Расход приточного воздуха в воздуховодах может быть измерен с помощью таких приборов как диафрагменные расходомеры, расходомеры Вентури, статические трубки Пито и анемометры.

Если измерения в прямоугольном воздуховоде проводятся с использованием статических трубок Пито и манометров или анемометров (термоанемометров или крыльчатых), то плоскость измерений в воздуховоде должна быть разделена на точки измерения (ячейки решетки) с одинаковой площадью, а скорость потока воздуха следует измерять в центре каждой ячейки. Число точек измерения (секторов) должно быть согласовано между заказчиком и исполнителем. Расход воздуха следует оценивать так же, как это описано в В.2.2.4. Измерения в круглых воздуховодах проводят по методике определения расхода воздуха с помощью статических трубок Пито, приведенной в ИСО 5167-5 [24].

Примечание - При измерении расхода приточного воздуха возможны различия при использовании методов по определению скорости потока воздуха на лицевой поверхности фильтра и измерениям в воздуховоде.

В.2.3 Методика испытаний для неоднонаправленного потока воздуха

В.2.3.1 Общие положения

В некоторых случаях для определения расхода воздуха от каждого приточного отверстия может потребоваться измерение скорости потока приточного воздуха от этих отверстий [18].

В.2.3.2 Расход приточного воздуха, определяемый с помощью расходомера

В связи с наличием эффекта локальной турбулентности потока воздуха и скоростей струй от каждого из отверстий рекомендуется использовать расходомер с раструбом (балометр), который отбирает весь воздух, идущий от каждого финишного фильтра или приточного диффузора. Расход приточного воздуха измеряется расходомером с измерительным устройством или измерением скорости потока воздуха, выходящего из расходомера, умноженной на площадь сечения потока. Открытая часть раструба должна полностью закрывать фильтр или диффузор и плотно прилегать к плоской поверхности для предотвращения утечек воздуха и неточности измерений. При применении расходомера с измерительным устройством расход воздуха от каждого финишного фильтра или приточного диффузора должен измеряться непосредственно у выхода из раструба.

Следует проверять расходомер на предмет точности результатов измерений в зависимости от вида отверстия, поскольку существует много факторов, которые могут оказать влияние на показания расходомера. Следует учесть возможность применения корректирующего коэффициента. Корректирующий коэффициент зависит от потока воздуха. Он определяется на месте и основан на различии между измерениями в воздуховодах и приточных отверстиях.

Для вихревых диффузоров раструб может быть приспособлен для потока воздуха данного диффузора.

В.2.3.3 Расход приточного воздуха, вычисленный по измерениям скоростей потока

Оценка расхода приточного воздуха может быть выполнена без применения расходомера с помощью анемометра, помещаемого после каждого финишного фильтра. Расход приточного воздуха определяется по скорости потока воздуха, умноженной на площадь сечения фильтра. Для предотвращения нарушений однонаправленного потока может использоваться временный барьер (щиток).

Число точек измерения (ячеек решетки) и порядок вычисления расхода приточного воздуха приведен в В.2.2.2 и В.2.2.4.

При невозможности разделения плоскости на точки измерения (ячейки решетки) с равными площадями может использоваться среднее значение скорости, умноженное на площадь сечения.

Точность определения расхода воздуха по этому методу может зависеть от многих факторов, например, выбора контрольных приборов, точек измерения, числа точек измерения (ячеек решетки), расстояния от лицевой поверхности фильтра и расчета открытой площади ячейки. Эти возможные влияющие факторы следует учесть при проведении испытаний.

В.2.3.4 Расход приточного воздуха, вычисленный по измерениям скорости потока воздуха в воздуховодах

Порядок определения расхода приточного воздуха приведен в В.2.2.5.

В.2.4 Приборы для контроля расхода воздуха

Описание приборов и их характеристики приведены в С.3. Для измерения скорости потока воздуха могут использоваться ультразвуковые анемометры, термоанемометры, крыльчатые анемометры или их эквиваленты.

Для измерения расхода приточного воздуха могут использоваться расходомеры воздуха, диафрагменные расходомеры, трубки Вентури, статические трубки Пито, набор усредняющих трубок и манометры или их эквиваленты.

При измерении скорости потока воздуха следует использовать приборы, на которые не влияет изменение скорости от точки к точке при малых расстояниях, например, термоанемометр может использоваться при малых значениях размеров сетки и дополнительных точках измерений (ячейках сетки). С другой стороны, крыльчатый анемометр может использоваться, если он обладает достаточной чувствительностью и имеет достаточные размеры для измерений средней скорости потока воздуха в определенном диапазоне.

Приборы должны иметь действующие сертификаты калибровки.

В.2.5 Протоколы испытаний

По соглашению между заказчиком и исполнителем следует документально оформлять протоколы согласно разделу 5, которые включают в себя:

a) вид испытаний, вид и условия измерений;

b) описание каждого вида использованного оборудования и данные о его калибровке;

c) положение точек измерения, их расстояние от поверхности фильтра;

d) состояние(я) чистого помещения;

e) результаты измерений;

f) другие данные, существенные для испытания.

В.3 Определение направления потока воздуха, визуализация потока

В.3.1 Общие положения

Целью проверки направления потока воздуха и визуализации потока является подтверждение того, что направление потока воздуха и однородность скорости потока соответствует проектным и эксплуатационным требованиям.

Примечания

1 Цифровое моделирование потоков воздуха (CFD), используемое как прогнозирующее и аналитическое средство, в настоящем стандарте не рассматривается.

2 Использование нитей может не дать истинное направление потока воздуха из-за особенностей материала нитей, например, веса и температуры материала нитей.

В.3.2 Методы

Проверка направления и визуализация потока воздуха может выполняться следующими четырьмя методами:

a) использованием нитей;

b) введением частиц;

c) визуализацией потока воздуха с помощью методов обработки изображения;

d) построением распределения скоростей потоков воздуха.

В методах а) и b) для визуализации потоков воздуха используют нити или видимые частицы. Для записи данных могут использоваться такие устройства, как видеокамеры. Нити или частицы не должны быть причиной загрязнений и должны точно показывать направление потока воздуха. Для данных методов могут использоваться генератор аэрозолей и источник света высокой интенсивности.

Метод c) используется для количественной оценки распределения скоростей потока воздуха в чистом помещении или чистой зоне. Метод основан на визуализации потока воздуха частицами при помощи моделирования с использованием компьютера.

При проведении испытаний следует принять меры предосторожности, чтобы исключить влияние персонала на исследуемые потоки воздуха.

Примечания

1 На потоки воздуха могут влиять такие параметры, как перепад давления воздуха, скорость движения воздуха и температура.

2 Методы визуализации потока воздуха являются лучшим средством для оценки эффективности распределения воздуха в чистых помещениях, чистых и контролируемых зонах с однонаправленным потоком воздуха. Также данный метод может применяться в зонах с неоднонаправленным потоком воздуха.

В.3.3 Методы определения направления потока воздуха, визуализация потока

В.3.3.1 Метод использования нитей

Метод состоит в наблюдении за нитями (шелковыми нитями, отдельными нейлоновыми волокнами, флажками или тонкими лентами), которые крепятся к штырькам или точкам пересечения проволочной сетки, находящимся в потоке воздуха. Это дает видимую картину направления потока воздуха и его изменения из-за турбулентности. Целесообразно использовать эффективную подсветку для наблюдения и записи потока воздуха.

В.3.3.2 Метод введения частиц

Метод состоит в наблюдении или визуализации поведения частиц, освещенных источником света высокой эффективности. Он показывает направление потока воздуха и однородность скорости потока в чистом помещении, чистой или контролируемой зоне. Индикаторные частицы могут быть получены из распыляемой деионизованной воды, распыляемого или химически генерируемого спирта/гликоля и т.д. Источник частиц должен быть выбран так, чтобы исключить загрязнение поверхностей.

При выборе метода распыления следует учесть требования к размеру капель. Капельки должны быть достаточно большие, чтобы быть обнаруженными с помощью применяемых методов визуализации, но не настолько большими, чтобы гравитация или иной эффект могли повлиять на их движение и искажение получаемой картины.

В.3.3.3 Визуализация потоков воздуха с помощью видеозаписи

Обработка данных о визуализации частиц по методу В.3.3.2 на фотографиях или видеопленках дает количественные характеристики потоков воздуха в двухмерном изображении векторов скорости. При этом используются цифровые компьютеры с необходимыми интерфейсами и программным обеспечением. Для достижения большей пространственной разрешающей способности могут использоваться такие средства, как лазерные источники света.

В.3.3.4 Оценка потоков воздуха методом построения распределения скоростей

Распределение скоростей потоков воздуха может быть построено с помощью приборов для измерения скорости потока воздуха, таких как термоанемометры или ультразвуковые анемометры, устанавливаемых в нескольких определенных точках испытуемого чистого помещения или чистой зоны. Обработка полученных данных позволяет получить информацию о распределении потоков воздуха.

В.3.4 Оборудование для определения направления и визуализации потока воздуха

Приборы для определения направления потока воздуха и его визуализации различаются для каждого метода испытаний. Приборы для каждого метода испытаний приведены в С.4, таблицах В.1 и В.2.

Таблица В.1 - Материалы или частицы, используемые в методах с использованием нитей или введения частиц

Пункт | Описание |

Материал, используемый в методе использования нитей | Шелковая нить, ткань и т.д. |

Метод введения частиц | Туман из воды деионизованной или другой жидкости с диаметром капель от 0,5 мкм до 50 мкм. Пузырьки нейтральной плотности в воздухе в месте измерения. Контрольный туман из органических или неорганических соединений |

Устройства записи визуализированной картины или изображений индикаторных частиц | Различные устройства, такие как фотокамеры, видеокамеры, включая высокоскоростные или стробоскопы или приборы с синхронизированными функциями, и устройства записи изображений, используемые при визуализации потока воздуха |

Примечание - После визуализации потока воздуха следует, как правило, выполнять повторную уборку чистого помещения или чистой зоны.

Таблица В.2 - Источники света для визуализации потока воздуха

Пункт | Описание |

Различные источники света для контрастного наблюдения или визуализации потоков воздуха | Вольфрамовая лампа, флуоресцентная лампа, галогенная лампа, ртутная лампа, источники лазерного излучения (He-Ne, на ионах аргона, YAG-лазеры и т.д.) с или без стробоскопа или синхронизированные устройства с регистраторами |

Технология обработки изображений для количественного измерения с помощью визуализации потока | Метод лазерного ножа, состоящий из высокомощных лазерных источников (аргоновый или YAG-лазер), оптики, включая цилиндрическую линзу, и контроллера, где визуализируются двумерные воздушные потоки |

В.3.5 Протокол испытаний

По соглашению между заказчиком и исполнителем и в соответствии с разделом 5 настоящего стандарта в протоколе испытаний следует указать следующее:

a) вид испытаний, метод визуализации и условия испытаний;

b) тип используемых приборов и данные об их калибровке;

c) точки, в которых проводилась визуализация;

d) фотография или любая другая запись картины визуализации или первичные данные каждого измерения скорости воздуха, при применении обработки изображений или определении распределения скоростей, если это предусмотрено;

e) план размещения приборов, используемых при визуализации;

f) состояние(я) чистого помещения.

В.4 Определение времени восстановления

В.4.1 Общие положения

Целью данного вида испытаний является определение способности чистого помещения снижать концентрацию аэрозольных частиц за счет разбавления. Восстановление уровня чистоты после выделения частиц является одним из важных свойств чистого помещения. Этот вид испытаний выполняется только для систем с неоднонаправленным потоком воздуха, поскольку процесс восстановления основан на разбавлении и смешивании воздуха в неоднонаправленном потоке. Он не распространяется на системы с однонаправленным потоком воздуха, где загрязнения удаляются однонаправленным потоком. Свойство восстановления чистого помещения с неоднонаправленным потоком зависит от ряда факторов, таких как эффективность вентиляции, температура и наличие препятствий. Проверка времени восстановления может выполняться с использованием счетчика аэрозольных частиц, работающего по принципу рассеяния света (LSAPC), или фотометра аэрозолей. При использовании искусственного аэрозоля следует учесть риск загрязнения чистого помещения или чистой зоны.

В.4.2 Свойство восстановления чистоты

Восстановление чистоты оценивается по времени восстановления 100:1 или 10:1 и/или скорости восстановления чистоты. Время восстановления 100:1 или 10:1 определяется как время, необходимое для снижения начальной концентрации в 100 или 10 раз. Скорость восстановления чистоты определяется как скорость изменения концентрации частиц с течением времени. Оба эти показателя могут быть получены из одной и той же кривой снижения концентрации частиц. Измеренные значения концентрации должны соответствовать интервалу времени, в течение которого снижающаяся концентрация частиц описывается одной экспонентой в виде прямой линии на полулогарифмической диаграмме (концентрации по оси ординат даны в логарифмическом масштабе, значения времени по оси абсцисс в линейном масштабе). Концентрация частиц при испытаниях не должна быть слишком высокой во избежание ошибки совпадения или слишком низкой, когда может иметь место неопределенность счета.

Целью проверки времени восстановления является оценка интервала времени, в течение которого концентрация частиц может снизиться до заданного уровня чистоты после временного повышения концентрации частиц в чистом помещении или чистой зоне при плановых остановках для технического обслуживания или внезапных отказах. Целью определения скорости восстановления является определение локальной возможности восстановления чистоты после временного превышения концентрации частиц вблизи точки контроля. Угол наклона снижающейся кривой в полулогарифмическом масштабе показывает эту локальную способность.

Испытание 100:1 не рекомендуется для классов 8 ИСО и 9 ИСО.

Примечание - Определение скорости восстановления не только позволяет судить о скорости восстановления, но и о кратности воздухообмена в единицу времени в точке контроля. При сравнении локальной кратности воздухообмена в точке с общей кратностью воздухообмена в чистом помещении может быть оценена эффективность системы вентиляции в точке контроля.

В.4.3 Методика проверки свойства восстановления

В.4.3.1 Выбор контрольных точек

Поместить пробоотборник LSAPC на уровне рабочей плоскости в необходимую точку или точки, которые могут включать критические точки или предполагаемые точки наихудшего случая. Контрольные точки и число измерений должны быть согласованы между заказчиком и исполнителем. Может быть не рекомендован выбор контрольных точек, которые дают значения свойства восстановления, не представительные для чистого помещения, таких как приточные отверстия без диффузора.

В.4.3.2 Методика испытаний

Следует принять меры предосторожности во избежание высоких концентраций частиц, которые могут привести к ошибке совпадения и загрязнению оптической системы LSAPC. До начала испытаний следует вычислить концентрацию, необходимую для проверки свойства восстановления. При превышении концентрации максимального значения для LSAPC, при котором произойдет ошибка совпадения, следует использовать систему разбавления. Последовательность испытаний:

a) установить счетчик частиц в соответствии с инструкцией изготовителя и сертификатом калибровки;

b) размер частиц, применяемых при испытании, должен быть менее 1 мкм. Рекомендуется выбрать пороговый размер частиц счетчика, при котором будет определена максимальная концентрация частиц в аэрозоле;

c) ввести аэрозольное загрязнение в испытуемую зону чистого помещения при работающей системе подготовки воздуха;

d) увеличить начальную концентрацию частиц так, чтобы она не менее чем в 10 или 100 раз превышала заданное значение для данного класса чистоты (см. примечание 1);

e) начать счет частиц с интервалами не более 1 мин и записать время и концентрацию частиц;

f) нанести данные о снижении логарифма концентрации частиц на график относительно времени и убедиться, что используемые результаты соответствуют экспоненте, т.е. линия снижения является прямой и не приходится на начало, когда снижение не было установлено, или на конец, где фоновый счет в чистом помещении уменьшает скорость снижения концентрации.

Примечания

1 Целевым уровнем чистоты может быть уровень чистоты по проекту, уровень, определенный по испытаниям согласно ИСО 14644-1 в оснащенном состоянии, или альтернативный согласованный уровень чистоты, предполагая, что этот уровень находится в зоне графика снижения концентрации частиц, где снижение является экспоненциальным.

2 При необходимости может использоваться альтернативный, но менее удобный метод, при котором система вентиляции выключается, контрольные частицы добавляются и смешиваются с помощью вентилятора в помещении, после чего система вентиляции включается.

В.4.3.3 Оценка времени восстановления 10:1 и 100:1

Последовательность испытаний:

a) отметить время, при котором концентрация частиц будет в 10 или 100 раз превышать заданное значение для данного класса чистоты (![]() или

или ![]() );

);

b) отметить время ![]() , когда концентрация частиц достигнет заданного значения для данного класса чистоты;

, когда концентрация частиц достигнет заданного значения для данного класса чистоты;

c) время восстановления 10:1 равно ![]() ;

;

d) время восстановления 100:1 равно ![]() .

.

В.4.3.4 Оценка скорости восстановления

Скорость восстановления может быть определена по наклону кривой снижения концентрации частиц в последовательности:

a) начать измерения и записывать непрерывно время и концентрацию частиц. Время отбора проб должно быть по возможности коротким, но при отборе проб счет должен быть статистически значимым. Интервалы времени между отбором проб должны быть по возможности короткими;

b) построить график снижения концентрации частиц на полулогарифмической шкале (концентрация частиц по оси ординат по логарифмической шкале, значения времени по оси абсцисс по линейной шкале);

c) определить высокий и низкий пределы концентрации так, чтобы кривая снижения данных измерений могла рассматриваться как почти прямая линия;

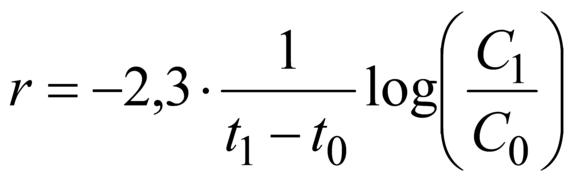

d) скорость восстановления определяется по наклону кривой между высокой и низкой концентрациями. Скорость восстановления между двумя точками измерений рассчитывают по формуле (В.6)

, (В.6)

, (В.6)

где ![]() - высокая концентрация в момент времени

- высокая концентрация в момент времени ![]() ;

;

![]() - низкая концентрация в момент времени

- низкая концентрация в момент времени ;

r - скорость восстановления чистоты;

-

![]() - интервал времени между измеренными значениями концентраций

- интервал времени между измеренными значениями концентраций ![]() и

и ![]() .

.

Примечание - Эффективность вентиляции в критической точке (точках) чистого помещения может быть определена путем сравнения скорости восстановления в точке (точках) с общей скоростью восстановления чистого помещения. Если перемешивание воздуха и загрязнений в начале проверки свойства восстановления является идеальным, то общая скорость восстановления чистого помещения будет соответствовать кратности воздухообмена. Поэтому эффективность вентиляции может быть получена сравнением скорости восстановления в точке (точках) с кратностью воздухообмена в чистом помещении.

Для получения сравнимых величин при проверке свойства восстановления необходимо учесть влияние разности температур приточного воздуха и воздуха в контрольной точке, что вызывает изменения потоков воздуха в чистом помещении. Эта разность температур может изменяться при переходе от построенного состояния к оснащенному из-за изменений в выделении тепла в чистом помещении и из-за различия сезонных требований к нагреву или охлаждению. Следует измерить разность температур приточного воздуха и воздуха в контрольной точке (в которой проверяется свойство восстановления).

В.4.4 Оборудование для проверки свойства восстановления

При проверке свойства восстановления может использоваться следующее оборудование:

- генератор аэрозолей и искусственно созданный аэрозоль, который имеет характеристики согласно С.5;

- счетчик аэрозольных частиц, работающий по принципу рассеяния света (LSAPC), имеющий эффективность, указанную в С.5.1;

- система разбавления, при необходимости, как указано в С.5.4;

- термометр.

Примечание - Проверка свойства восстановления может выполняться также с использованием фотометра аэрозолей.

В.4.5 Протокол испытаний

По соглашению между заказчиком и исполнителем и в соответствии с разделом 5 настоящего стандарта в протоколе испытаний следует указать:

a) тип используемых приборов и данные об их калибровке;

b) число и расположение точек, в которых проводились измерения;

c) состояние(я) чистого помещения;

d) результат измерений.

В.5 Контроль температуры

В.5.1 Общие положения

Измерение температуры выполняется с целью проверки способности чистого помещения поддерживать значения температуры в определенной зоне в заданных пределах в течение времени, согласованного заказчиком и исполнителем. Методы контроля даны в ИСО 7726 [28] и других документах.

В.5.2 Приборы для измерения температуры

Контроль температуры следует выполнять с помощью сенсора, имеющего точность согласно ИСО 7726 [28], например:

a) термометры;

b) приборы на основе терморезисторов;

c) термисторы.

Приборы должны иметь действующие сертификаты калибровки.

В.6 Контроль влажности

В.6.1 Общие положения

Контроль влажности выполняется с целью проверки способности чистого помещения поддерживать значения влажности воздуха (выраженной в виде относительной влажности или точке росы) в заданных пределах в течение времени, согласованного заказчиком и исполнителем, в пределах определенной зоны. Методы контроля даны в ИСО 7726 [28] и других документах.

В.6.2 Приборы для контроля влажности

Контроль влажности следует выполнять с помощью сенсора, имеющего точность согласно ИСО 7726 [28]. К типовым сенсорам относятся:

a) датчик влажности с конденсатором на диэлектрической тонкой пленке;

b) датчик точки росы;

c) психометр.

В.7 Испытание целостности установленной системы фильтрации

ВНИМАНИЕ. Испытание с использованием аэрозоля может привести к неприемлемому уровню загрязнения частицами или молекулярному загрязнению внутри чистого помещения. Применение некоторых контрольных аэрозолей может при определенных условиях быть опасным для здоровья. Настоящий стандарт не рассматривает вопросы безопасности применения приведенных методов испытаний. Ответственность за установление и соблюдение мер безопасности, определение степени риска и соблюдение требований нормативных документов лежит на пользователе. Соответствие требованиям безопасности должно быть проверено до начала практического использования настоящего стандарта.

В.7.1 Общие положения

В.7.1.1 Область применения

Данные виды испытаний предназначены для подтверждения того, что высокоэффективная система фильтрации воздуха с интегральной эффективностью 99,95% или выше для размеров наиболее проникающих частиц (MPPS) установлена надлежащим образом, что проверяется по отсутствию обходных утечек и отсутствию дефектов в фильтрах (маленьких отверстий и других повреждений фильтрующего материала, в корпусе фильтра, герметике и утечек в конструкциях, в которые установлены фильтры). Часть настоящих методов, приведенных в В.7, заимствована в IEST-RP-CC034.4 [21].

Данные виды испытаний не предназначены для определения эффективности фильтрующего материала. При испытаниях на утечку определятся величина утечек, допустимая для данного чистого помещения. Методы испытаний включают в себя подачу на вход фильтра контрольного аэрозоля и сканирование после фильтра в зоне самого фильтра и элементов его крепления или отбор пробы в воздуховоде после фильтра. Данный вид испытаний выполняется для чистых помещений или чистых зон в построенном или оснащенном состояниях при аттестации новых или при повторной аттестации существующих чистых помещений, а также после замены высокоэффективных фильтров.

В B.7.2 и B.7.3 приведены две методики испытаний для фильтров, установленных в потолке, стенах или в оборудовании. Методика испытаний для фильтров, установленных в воздуховодах, приведена в B.7.4. Применяются различные приборы и методы, в частности, с использованием фотометра аэрозолей по В.7.2, определяющего массовую концентрацию аэрозоля, и с применением LSAPC по В.7.3, определяющего число частиц.

В.7.1.2 Методика с использованием фотометра аэрозолей

Фотометр аэрозолей может использоваться для проведения испытаний (В.7.2):

a) чистых помещений и чистых зон со всеми видами систем подготовки воздуха;

b) чистых помещений, в которых оседание контрольного аэрозоля на основе летучих масел на фильтрах или стенках воздуховодов при проведении испытаний неопасно для продукции, процессов и/или персонала внутри чистого помещения или чистой зоны.

Примечание - Применение фотометра аэрозолей может потребовать более высокой концентрации аэрозоля на входе фильтра по сравнению со счетчиком частиц LSAPC.

В.7.1.3 Методика с использованием счетчика аэрозольных частиц, работающего на принципе рассеяния света (LSAPC)

Метод LSAPC (В.7.3) может использоваться для испытаний:

а) чистых помещений и чистых зон со всеми видами систем подготовки воздуха;

b) чистых помещений, в которых оседание контрольного аэрозоля на основе летучих масел на фильтрах или стенках воздуховодов недопустимо или если рекомендуется использовать аэрозоли с твердыми частицами.

Примечания

1 Этот метод требует проведения вычислений до начала работы и может потребовать использования дилютера (см. С.5.4). Вычисления могут выполняться вручную, с помощью независимого компьютера, прибора, связанного с компьютерами или с помощью автоматизированных средств, связанных со счетчиком (LSAPC).

2 Данный метод может применяться для аэрозолей на основе масел, когда допускается выделение газов.

В.7.2 Методика испытания целостности установленной системы фильтрации сканированием с использованием фотометра аэрозолей

В.7.2.1 Общие положения

Подготовительные этапы описаны в B.7.2.2, В.7.2.3, В.7.2.5 и В.7.2.6, критерии приемлемости - в В.7.2.4, методика испытаний - в B.7.2.7, рекомендации по ремонту - в В.7.6 [17], [18], [21].

В.7.2.2 Определение размеров пробоотборника

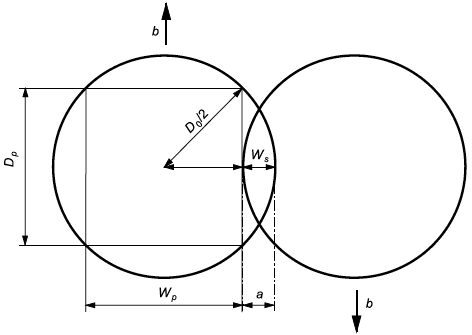

Рекомендуется применять пробоотборник с прямоугольным входным отверстием и размерами ![]() =1 см и

=1 см и ![]() =8 см, или круглый пробоотборник с диаметром

=8 см, или круглый пробоотборник с диаметром ![]() =3,6 см.

=3,6 см. ![]() - размер пробоотборника, параллельный направлению сканирования, выраженный в см;

- размер пробоотборника, параллельный направлению сканирования, выраженный в см; ![]() - размер пробоотборника, перпендикулярный направлению сканирования, выраженный в см.

- размер пробоотборника, перпендикулярный направлению сканирования, выраженный в см.

В.7.2.3 Определение скорости сканирования

Скорость сканирования пробоотборником ![]() должна составлять примерно 5 см/с [21].

должна составлять примерно 5 см/с [21].

В.7.2.4 Критерий приемлемости

При обнаружении во время сканирования утечки, равной или большей предела, характеризующего утечку, следует удерживать пробоотборник у места утечки. Максимальные показания фотометра аэрозолей указывают на место утечки.

При утечках более 0,01% от массовой концентрации аэрозоля до фильтра считается, что максимально допустимый проскок превышен. Однако, для систем фильтрации с интегральной эффективностью в точке MPPS99,95% и меньше 99,995% критерий приемлемости равен 0,1%.

Если системы фильтрации имеют интегральную эффективность менее 99,95% в точке MPPS, то следует установить другой критерий приемлемости по согласованию между заказчиком и исполнителем.

Действия по устранению обнаруженных утечек приведены в В.7.6.

(Поправка. ИУС N 9-2021).

В.7.2.5 Выбор контрольных аэрозолей

В поток воздуха до фильтра следует ввести искусственный аэрозоль, полученный с помощью распылителя Ласкина, термогенератора или другого устройства, для того чтобы получить требуемую однородную концентрацию. Средний диаметр частиц по массе для этого метода обычно составляет от 0,3 мкм до 0,7 мкм со стандартным геометрическим отклонением до 1,7.

Примечание - Руководство по выбору веществ, служащих источником аэрозолей, дано в С.8.4.

В.7.2.6 Концентрация аэрозоля до фильтра и ее проверка

Концентрация аэрозоля до фильтра должна быть от 1 мг/м до 100 мг/м

.

Примечание - Не все фотометры могут работать с концентрацией аэрозоля до фильтра 1 мг/м.

Следует принять меры по контролю однородности смешивания аэрозоля, введенного в поток приточного воздуха. При первом испытании системы следует убедиться, что смешивание аэрозоля происходит удовлетворительно. Для этого все точки ввода аэрозоля и отбора проб должны быть определены и записаны.

Концентрация аэрозоля до фильтра, измеренная непосредственно перед фильтрами, не должна различаться более чем на ±15% во времени относительно среднего измеренного значения. При концентрациях меньше среднего значения чувствительность по определению небольших утечек будет снижена, в то время как для больших концентраций чувствительность для малых утечек будет увеличена. Более подробные требования к проведению испытаний на смешивание аэрозоля с воздухом должны быть согласованы заказчиком и исполнителем.

В.7.2.7 Методика испытания целостности установленной системы фильтрации при помощи сканирования

До начала испытаний следует определить скорость потока воздуха (В.2). При эксплуатации систем с различными скоростями потока воздуха при испытаниях следует использовать наибольшее значение скорости. Метод состоит в подаче контрольных аэрозолей на вход фильтров и в поиске утечек путем сканирования поверхности фильтра пробоотборником фотометра со стороны выхода воздуха, а также элементов крепления, при этом:

a) определяется концентрация аэрозоля до фильтров по В.7.2.6. Эта концентрация должна использоваться как 100% опорное значение на входе фильтра для фотометра. Значения концентрации после фильтра будут затем выражаться как процентная доля от концентрации до фильтра;

b) пробоотборник следует перемещать со скоростью сканирования 5 см/с или менее перекрывающими движениями (рекомендуемая величина перекрывания 1 см). Пробоотборник должен двигаться на расстоянии 3 см или менее от поверхности фильтра или элементов крепления ниже по течению воздуха;

c) сканирование следует выполнять по всей лицевой поверхности каждого фильтра, периметру каждого фильтра, местам герметизации между корпусом фильтра и конструкцией, в которую он установлен, включая соединения, ниже по течению воздуха;

d) измерение концентрации аэрозоля до фильтров следует повторять через достаточные интервалы времени между и после сканирования, чтобы подтвердить стабильность концентрации аэрозоля до фильтра (см. В.7.2.6).

В.7.3 Методика испытания целостности установленной системы фильтрации при помощи сканирования с использованием счетчика аэрозольных частиц, работающего по принципу рассеяния света (LSAPC)

В.7.3.1 Общие положения