ГОСТ Р 56639-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

Общие требования

Process design for manufacturing facilities. General requirements

ОКС 19.020

91.040.20

Дата введения 2016-12-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Инвар-проект" (ООО "Инвар-проект") при участии Открытого акционерного общества "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 "Обеспечение промышленной чистоты"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 октября 2015 г. N 1559-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Основой проектирования промышленных предприятий является технологический процесс выпуска заданной номенклатуры продукции в заданном объеме.

Технологические решения и состав оборудования служат исходным материалом для разработки всего проекта, включая:

- планировочные и архитектурно-строительные решения зданий и помещений;

- генеральный план и транспорт;

- системы вентиляции и кондиционирования, водоснабжения и канализации, электроснабжения, сети связи сигнализации и т.д.;

- разделы мероприятий по охране окружающей среды, пожарной безопасности и других решений.

Технологические решения определяют уровень продукции, ее соответствие требуемому уровню и ее качество, т.е. гарантированное соответствие документации, техническому заданию и техническим условиям на продукцию или изделие.

Действующими нормативными и нормативными правовыми документами подробно определен порядок проектирования зданий и помещений непромышленного назначения (жилых, социальных, учреждений здравоохранения и пр.).

Требования к технологическому разделу проекта недостаточно детальны, что вызывает трудности в разработке проекта и его соответствия заданию на проектирование и другим документам, а также обеспечению унификации проектов.

Настоящий стандарт устанавливает общие требования к проектированию промышленных предприятий и дает примеры для отдельных отраслей.

1 Область применения

Настоящий стандарт устанавливает общие требования к технологическому проектированию промышленных предприятий (фармацевтическая, медицинская, химическая, радиоэлектронная, приборостроительная, электротехническая промышленность), составу и содержанию технологического раздела проекта с целью выполнения требований технологического процесса и обеспечения выпуска продукции заданной номенклатуры и объема при соблюдении требований обязательных документов. Стандарт не распространяется на добывающую промышленность, металлургию, предприятия транспорта, энергетики и пр.

Настоящий стандарт не устанавливает специальные требования, определяемые технологией производства конкретных видов продукции, особенностями обращения с опасными материалами и отходами (токсичными, радиоактивными, содержащими патогенные микроорганизмы и пр.), а также требованиями безопасности труда, на которые распространяются другие нормативные документы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 21.110-2013 Система проектной документации для строительства. Спецификация оборудования, изделий и материалов

ГОСТ 21.401 Система проектной документации для строительства. Технология производства. Основные требования к рабочим чертежам

ГОСТ ИСО 14644-1 Чистые помещения и связанные с ними контролируемые среды. Часть 1. Классификация чистоты воздуха

________________

Действует ГОСТ Р ИСО 14644-1-2017.

ГОСТ Р 52249-2009 Правила производства и контроля лекарственных средств

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения. Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил можно проверить в Федеральном информационном фонде технических регламентов и стандартов.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 технологическое проектирование: Процесс разработки комплекта документации, включающей технологический раздел проекта промышленного предприятия (производства) и задания главного технолога разработчикам других разделов проекта.

3.2 технологический процесс: Совокупность операций (стадий) по производству, упаковке и контролю продукции.

3.3 технологический регламент: Документ, содержащий описание технологического процесса в последовательности его выполнения и графические материалы с указанием состава оборудования и приборов, требований к исходным и упаковочным материалам, персоналу, окружающей среде (например, параметрам микроклимата и чистоты воздуха), технологическим средам, данные по составу и количеству отходов на определенный измеритель и другие материалы.

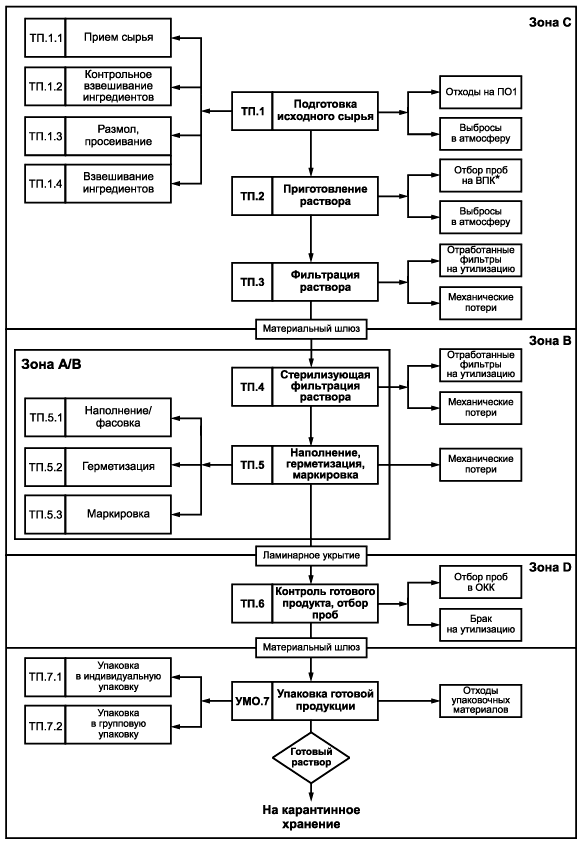

3.4 технологическая (процессуальная) блок-схема: Графическое представление последовательности основных стадий (операций) технологического процесса с указанием исходных и упаковочных материалов, технологических сред, промежуточной и готовой продукции, мест образования отходов и выбросов, основных контрольных операций и других специальных требований (для чистых помещений - классы чистоты).

3.5 материальный баланс: Расчет количества загружаемых и получаемых продуктов на каждой операции (стадии) технологического процесса с учетом расходных норм по сырью и определением составов и количеств потерь и отходов, сточных вод, выбросов в атмосферу.

3.6 исходные материалы: Любое вещество, подлежащее переработке (обработке) в производстве, кроме упаковочных материалов.

3.7 упаковочный материал: Любой материал, применяемый для упаковывания продукции и промежуточной продукции, за исключением внешней упаковки, используемой для транспортирования. Упаковочные материалы делятся на первичные и вторичные в зависимости от наличия прямого контакта с продуктом.

3.8 комплектующие изделия: Изделия, используемые в производстве без переработки.

3.9 готовая продукция: Изделия, материалы и другая продукция, прошедшие все стадии технологического процесса, соответствующие действующим стандартам, техническим условиям или требованиям заказчика и готовые к реализации.

3.10 промежуточная продукция (нерасфасованная продукция): Изделия и материалы, которые не прошли всех стадий технологического процесса, контроля качества (испытаний), считаются незаконченными и входят в состав незавершенного производства предприятия.

3.11 производство: Все операции и виды контроля, связанные с получением, приемкой и обработкой исходных материалов, упаковкой, реализацией, хранением и отгрузкой продукции.

3.12

серия (партия): Определенное количество однородных исходных и упаковочных материалов или однородной продукции, обработанной в ходе одной или нескольких последовательных технологических операций (стадий). Примечание - При необходимости на определенных стадиях производства серия может быть разделена на подсерии, объединяемые впоследствии в однородную серию продукции. При непрерывном производстве понятие серии должно относиться к определенной части продукции, характеризуемой однородностью. С точки зрения контроля готовой продукции серия продукции включает в себя совокупность единиц готовой продукции, изготовленных из одного объема исходного материала и прошедших единую последовательность производственных операций или единый цикл стерилизации; при непрерывном производстве - все единицы, произведенные в заданный интервал времени. [ГОСТ Р 52249-2009, статья 40] |

3.13 контроль качества: Составная часть производства продукции, ориентированная на выявление дефектов в материалах, промежуточной и готовой продукции и на проверку процессов производства.

3.14

внутрипроизводственный контроль: Контроль, выполняемый в ходе технологического процесса с целью проверки соответствия продукции заданным требованиям, по результатам которого может выполняться корректировка параметров технологического процесса. Контроль состояния окружающей среды или оборудования рассматривают как элемент внутрипроизводственного контроля. [ГОСТ Р 52249-2009, статья 6] |

3.15 обеспечение качества: Комплекс мер по гарантированию соответствия продукции заданным требованиям.

3.16 перекрестное загрязнение: Загрязнение сырья, материалов и продукции другими видами сырья, материалов или продукцией.

3.17

спецификация оборудования, изделий и материалов: Текстовый проектный документ, определяющий состав оборудования, изделий и материалов, предназначенный для комплектования, подготовки и осуществления строительства. [ГОСТ 21.110-2013, статья 3.1] |

4 Подготовка производства

4.1 Подготовка производства является обязательным условием выпуска продукции в соответствии с заданными требованиями.

4.2 Подготовка является комплексной задачей, которая включает в себя все необходимое для выпуска продукции:

- здания и помещения;

- процессы и оборудование;

- контрольные лаборатории;

- документацию;

- обеспечение материалами;

- утилизацию отходов;

- обучение персонала и пр.

4.3 Проектирование является составной частью процесса подготовки промышленного производства, который включает в себя следующие этапы:

- изучение рынка;

- разработка технологии (технологического процесса);

- выбор площадки для нового строительства или существующего здания;

- подготовка исходных данных для проектирования;

- разработка задания на проектирование;

- разработка проектной и рабочей документации (при необходимости - концепции проекта);

- строительство и монтаж;

- пуско-наладочные работы;

- испытания (аттестация) процессов и оборудования;

- ввод в эксплуатацию.

4.4 Технологическое проектирование является исходным этапом для разработки проекта в целом и определяет реализацию технологии производства данной продукции на выделенной площадке.

4.5 Распределение ответственности между исполнителями показано в таблице 1.

Таблица 1 - Распределение ответственности при подготовке производства

N | Стадия | Исполнитель | |||

Заказчик | Проектная организация | Строительно- | Консультант, аудитор, испытательная лаборатория | ||

1 | Изучение рынка | + | - | - | - |

2 | Задание на проектирование* | + | -(+) | - | -(+) |

3 | Проект: | ||||

- концепция, при необходимости | - | + | - | - | |

- проектная документация | - | + | - | - | |

- рабочая документация | - | + | - | - | |

- экспертиза и аттестация проекта | + | - | - | + | |

4 | Строительство: | ||||

- монтажная документация** | - | - | + | - | |

- строительство и монтаж | - | - | + | - | |

- авторский надзор | - | + | - | - | |

- исполнительные чертежи | - | - | + | - | |

5 | Пуско-наладочные работы | - | - | + | - |

6 | Испытания/аттестация | + | - | - | + |

7 | Приемка | + | + | + | + |

8 | Эксплуатация | + | - | - | - |

9 | Контроль изменений | + | + | - | - |

* Задание на проектирование может разрабатывать проектная или другая организация. ** Монтажную документацию может разрабатывать завод - изготовитель строительных конструкций или проектная организация. | |||||

В таблице 1 представлена принципиальная схема, данные которой уточняются, исходя из условий конкретного объекта. Разработка задания на проектирование - не всегда простая и очевидная работа. Для уточнения задания на проектирование может потребоваться разработка концепции проекта. Возможны неоднократные корректировки задания и концепции.

4.6 Экспертиза проекта проводится надзорным органом и состоит в проверке соответствия проекта требованиям безопасности.

5 Исходные данные для технологического проектирования

5.1 Исходные данные предоставляются в объеме, обеспечивающем разработку проекта в соответствии с заданием.

5.2 Технологическое проектирование можно выполнять как для полного производственно-складского комплекса предприятия, так и для отдельных технологических операций (стадий).

5.3 Исходными данными для разработки проекта являются:

- задание на проектирование;

- промышленный регламент (технологический, опытно-промышленный регламент или другой документ), в котором приведены все этапы технологического процесса, нормы расхода материалов, используемые технологические материалы, указаны отходы и выбросы в окружающую среду и пр.;

- технические условия на подключение проектируемого производства (наличие электроэнергии, горячей и холодной воды, пара и пр.).

5.4 В задании на проектирование указывают:

- номенклатуру и объем выпуска продукции, данные о производственной площадке с приложением исходно-разрешительной документации для нового строительства, поэтажных планов и разрезов для существующих зданий и т.д.;

- вид упаковки (первичной, вторичной);

- данные о технологических процессах и методах производства (регламент, опытно-промышленный регламент, лабораторные исследования, данные экспериментальных работ, технические рекомендации, аналогии с другими производствами, литературные и справочные материалы и пр.);

- характеристики сырья и исходных материалов, промежуточной и готовой продукции (уровень химической, биологической, радиационной опасности, взрывопожароопасности и пр.), на которые отсутствуют утвержденные нормативы и справочные материалы; разработку указанных характеристик заказчик заказывает в специализированных организациях;

- планы и разрезы зданий (в случае реконструкции существующих зданий);

- ситуационный план с указанием промышленных, селитебных территорий, сельхозугодий, зон рекреационного использования, особо охраняемых территорий, зон ограниченного использования;

- количество рабочих дней в году;

- сменность.

Приведенный состав исходных данных может быть дополнен и изменен в зависимости от намечаемого вида деятельности и объема проектирования.

5.5 Разработчиком задания на проектирование может быть заказчик, проектная или иная организация. В сложных случаях разрабатывается концепция проекта, на основе которой составляют задание на проектирование.

5.6 Задание на проектирование согласовывается с проектной организацией и утверждается заказчиком.

5.7 Ответственность за полноту и достоверность исходных данных несет заказчик.

6 Концепция проекта

6.1 При необходимости следует разработать концепцию проекта (принципиальные решения, предпроектные материалы).

6.2 Концепция проекта разрабатывается для сложных объектов и в неясных случаях, когда целесообразно на ранней стадии принять ключевые решения, позволяющие определить технологические процессы, получить основные параметры объекта (площади, высоты, энергозатраты и пр.) и избежать вариантных проработок на стадии проектирования. Оценка затрат на реконструкцию старых производств может показать целесообразность нового строительства вместо реконструкции существующего здания.

6.3 В состав концепции могут входить:

- блок-схема технологического процесса;

- состав основного технологического оборудования;

- укрупненные планировочные решения по участкам и зонам с нанесением потоков персонала, исходных и упаковочных материалов, промежуточной и готовой продукции (при необходимости);

- при наличии чистых помещений - классы чистоты по ГОСТ ИСО 14644-1 или типы зон по ГОСТ Р 52249;

- оценка целесообразности применения закрытого оборудования (изоляторов, систем с ограниченным доступом);

- принципиальные решения по вентиляции и кондиционированию воздуха;

- требования к контролю и мониторингу параметров;

- ориентировочная оценка энергозатрат;

- ориентировочная оценка стоимости реализации проекта (по возможности);

- вариантные проработки, если требуются;

- другие разделы, исходя из конкретной задачи.

6.4 Состав концепции для конкретного объекта определен соглашением между заказчиком и исполнителем.

6.5 Концепция может служить основой для разработки задания на проектирование.

7 Состав раздела "Технологические решения" проектной документации

7.1 Общие положения

Технологический раздел проекта (раздел "Технологические решения" проектной документации) разрабатывают на основании исходных данных и нормативных документов.

7.2 Состав технологического раздела проекта

7.2.1 В технологический раздел проекта входят пояснительная записка и графические материалы. На их основе технолог разрабатывает задания на разработку других разделов проекта.

7.2.2 В состав технологического раздела входят:

- технологические схемы (блок-схемы) с указанием всех этапов производства, исходных и промежуточных материалов, требований к технологическим средам (воде, сжатому воздуху, газам и пр.);

- спецификации технологического оборудования;

- планировочные решения с указанием классов чистоты помещений (при их наличии) и расстановкой оборудования;

- планировочные решения с нанесением маршрутов движения персонала и перемещения материалов, промежуточной и готовой продукции;

- порядок входа в помещения и выхода из них, подачи материалов и т.д.;

- основные требования к эксплуатации чистых помещений (при их наличии), включая обеспечение одеждой, уборку, обработку и пр.;

- схемы подготовки воды, сжатого воздуха и пр.;

- баланс мощностей производства (увязка производительности оборудования на различных технологических стадиях);

- материальный баланс;

- временные диаграммы производства;

- штат производства и др.

7.3 Блок-схемы производства

7.3.1 Блок-схема представляет собой графическое изображение последовательных технологических операций (стадий) технологического процесса с указанием основных материальных потоков (поступление сырья, исходных материалов, получение промежуточной и готовой продукции, мест образования отходов, выбросов).

7.3.2 В прямоугольниках блок-схемы указывают основные операции (стадии) технологического процесса (хранение и подготовка сырья и исходных материалов, выделение готового продукта, его очистка, упаковка, хранение готовой продукции и т.д.). Стрелками изображают транспортные (материальные) потоки и указывают, куда они поступают далее (на какую стадию).

7.3.3 Каждая стадия и операция должна иметь название.

Примеры обозначения операций или стадий:

- ВР - стадии вспомогательных работ;

- ТП - операция (стадия) технологического процесса;

- ПО - стадия переработки отходов;

- ОБО - стадия обезвреживания отходов;

- ОБВ - стадии обезвреживания технологических и вентиляционных выбросов в атмосферу;

- УМО - стадии упаковывания, маркирования и отгрузки готовой продукции.

7.3.4 Пример блок-схемы приведен в приложении А.

7.4 Технологические схемы

7.4.1 Первым этапом технологического проектирования являются анализ исходных данных и технологических процессов, выбор оборудования, разработка принципиальной технологической схемы. На основании такого анализа определяют последовательность технологических операций и предварительный выбор оборудования (аппаратурное оформление).

7.4.2 Схему организации производства, технологические и планировочные решения разрабатывают для данной номенклатуры и объема производства.

7.4.3 При разработке технологических схем следует предусмотреть защиту от перекрестных и других загрязнений.

7.4.4 Принципиальная технологическая схема является частью графических материалов технологических решений проектной документации. Технологическим операциям (стадиям) могут быть присвоены условные обозначения, включающие марку чертежа ТХ и порядковый номер стадии, например ТХ1, ТХ2 и т.д. Оборудование изображают и нумеруют в последовательности, отображающей ход технологического процесса.

7.4.5 Рекомендуется вначале разработать предварительный вариант принципиальной технологической схемы производства. Затем на его основе выполнить расчеты (материальные, энергетические), выбор оборудования.

7.4.6 Окончательно технологическая схема может быть принята после разработки объемно-планировочных решений производства и необходимых разделов энергообеспечения и согласования с заказчиком.

7.4.7 При наличии в производстве опасных и вредных факторов следует предусмотреть все меры предосторожности, соответствующие нормативным требованиям, предотвращающие опасное и вредное воздействие этих факторов. При выборе методов технологических процессов предпочтение следует отдавать тем, которые характеризуются наименьшей выраженностью указанных факторов.

7.4.8 При разработке технологических процессов следует предусмотреть меры и способы нейтрализации пролитых и рассыпанных вредных веществ.

7.4.9 На принципиальной технологической схеме следует показать поступление в производство и оборудование исходного сырья, материалов и технологических сред, движение промежуточной и готовой продукции, отходов, стоков и газообразных выбросов.

7.4.10 Содержание принципиальной технологической схемы (рекомендуемое):

- последовательность основных технологических и вспомогательных операций;

- основное технологическое оборудование, каждой единице оборудования следует присвоить свой номер;

- спецификация оборудования с основными характеристиками (объем, производительность, поверхность, материал, размеры и пр.);

- места ввода исходного сырья, материалов, технологических сред и выхода из процесса (оборудования) промежуточных продуктов и готовой продукции, отходы и выбросы в атмосферу;

- параметры технологических процессов (давление, концентрация, температура и т.п.);

- параметры технологических сред (температура, давление и пр.);

- таблица материального баланса (количество загружаемых и образующихся веществ, отходов, выбросов);

- линии материальных потоков с расположением основной запорной и отключающей арматуры;

- способы загрузки и выгрузки, транспортирования сырья, промежуточных продуктов и готовой продукции;

- способы отбора проб для контроля;

- методы переработки, очистки или обезвреживания отходов, сточных вод, выбросов в атмосферу (если они разработаны в комплексе с технологическим процессом).

Примечания

1 Каждый аппарат (сосуд, единица оборудования) на схеме рекомендуется изображать в виде эскиза, отражающего принципиальное устройство и основные конструктивные особенности оборудования. Если для обеспечения необходимой мощности производства требуется установить несколько однотипных аппаратов или линий, то на технологической схеме изображают только один аппарат или одну линию.

2 Передачу сред из одного аппарата в другой изображают в виде жирных линий материальных потоков. На каждом эскизе аппарата показывают подводку основных и вспомогательных потоков (вода, пар, сжатый воздух, газ и т.д.), изображаемую на чертеже различными условными обозначениями. В некоторых случаях линии трубопроводов объединяют в коллекторы, от которых делают отводы к соответствующим аппаратам.

7.4.11 Из принципиальной схемы должно быть видно, что исключается возможность образования застойных зон в оборудовании и трубопроводах, обеспечиваются условия качественной мойки оборудования.

7.4.12 Принципиальная технологическая схема сопровождается описанием, являющимся одной из глав пояснительной записки к технологическим решениям проектной документации. Описание следует выполнять последовательно в точном соответствии с технологической схемой. Изложение должно быть кратким и ясным, отражать сущность и безопасность процесса.

Описание должно отвечать требованиям к содержанию пояснительных записок раздела "Технологические решения", установленных нормативными документами.

7.5 Полная технологическая схема

Полную технологическую схему разрабатывают на стадии рабочей документации. Состав и правила оформления рабочих чертежей марки ТХ выполняют в соответствии с требованиями ГОСТ 21.401 и других нормативных требований.

7.6 Баланс мощностей

7.6.1 Материальный баланс производства включает расчет количеств исходных и получаемых материалов или продуктов на каждой операции (стадии) технологического процесса с учетом расходных коэффициентов по сырью, выхода продукции и с определением составов и количеств потерь и отходов, сточных вод, выбросов в атмосферу.

7.6.2 Материальный баланс может быть рассчитан на единицу времени (в случае непрерывных процессов), единицу готовой продукции и серию (партию, цикл).

7.6.3 Целесообразно составлять схему материальных потоков или совмещать эти потоки с технологической блок-схемой.

7.6.4 Данные материального баланса являются основанием для расчета суточных и годовых расходов сырья и готовой продукции, выбора оборудования, для расчетов складов, очистных сооружений, решения вопросов утилизации отходов, улавливания и обезвреживания выбросов при необходимости.

Пример расчета материального баланса дан в приложении Б.

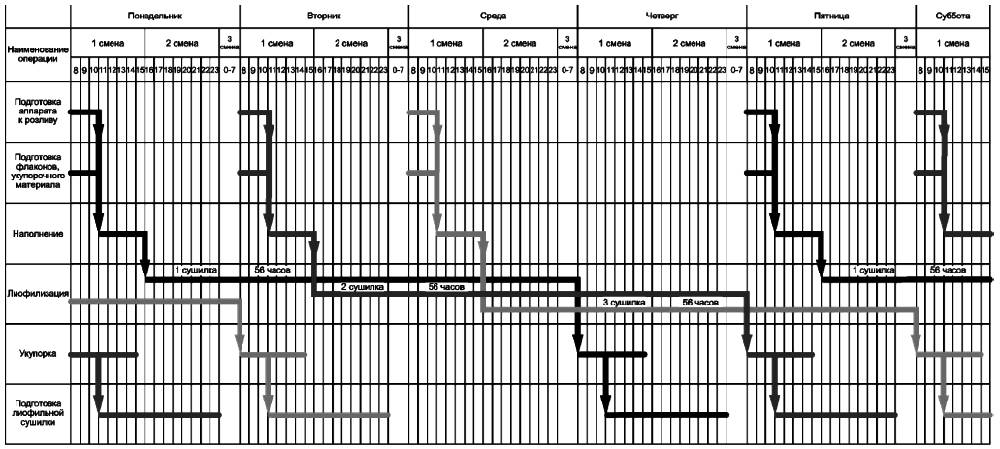

7.7 Временная диаграмма процесса производства

Временная диаграмма показывает процесс производства серии продукции (единицы продукции) во времени с учетом всех основных операций, включая подготовку оборудования и помещений (при необходимости).

Пример временной диаграммы производства дан в приложении В.

7.8 Требования к оборудованию. Спецификация оборудования

7.8.1 Выбор оборудования выполняют при разработке принципиальной технологической схемы. В дальнейшем может уточняться при расчете числа и производительности устанавливаемого оборудования.

7.8.2 Оборудование должно соответствовать требованиям процесса и нормативных документов.

7.8.3 В производствах с высокими требованиями к чистоте и при работе с опасными веществами рекомендуется применять закрытое оборудование по мере возможности и в силу целесообразности.

7.8.4 Оборудование должно обеспечивать безопасность работ с токсичными и взрывопожароопасными веществами (при их наличии).

7.8.5 При выборе оборудования необходимо учитывать параметры процессов, физико-химические свойства сырья и перерабатываемых продуктов.

7.8.6 Исполнение материалов, контактирующих с технологическими средами (коррозионная устойчивость металла, шероховатость поверхностей, уплотнения и т.д.), должно обеспечивать гарантированное качество продукции.

7.8.7 Производительность оборудования должна обеспечивать выполнение производственной программы.

7.8.8 Рекомендуется при расчетах оборудования сохранять постоянным количество операций (партий, серий, подсерий, циклов) в сутки на всех этапах производства, так как это позволяет обеспечивать контроль производства и учет расходуемых материалов.

7.8.9 При определении количества единиц оборудования следует учитывать, что при большом числе малопроизводительных аппаратов увеличивается число операций загрузки, выгрузки, точек контроля, возрастает зона обслуживания и объем здания (помещения). При установке аппаратов большой производительности эти недостатки могут устраняться, но при этом могут усложняться строительно-монтажные работы.

7.8.10 Коэффициент заполнения оборудования должен быть меньше единицы и учитывать особенности процессов, например смешивания или вспенивания массы.

7.8.11 При расчетах производительности оборудования следует учитывать остановки на очистку оборудования, уборку помещений, остановки по графикам технического обслуживания.

Конструкция оборудования должна обеспечивать выполнение как технологических процессов, так и процессов мойки и очистки оборудования.

Конструкция оборудования должна обеспечивать возможность проведения аттестации технологических процессов и процессов мойки и очистки.

7.8.12 Все единицы оборудования должны быть совместимы между собой, с исходными и упаковочными материалами.

7.8.13 Технологическое оборудование и трубопроводы, являющиеся источниками тепловыделений, должны иметь тепловую изоляцию, температура нагретых поверхностей не должна превышать 45°С.

7.8.14 Следует предусмотреть текущий контроль параметров оборудования (в необходимых случаях) с указанием приборов.

7.8.15 Следует предусмотреть условия для технического обслуживания оборудования и удобство его эксплуатации.

7.8.16 При выборе оборудования следует, по возможности, иметь все технические характеристики (технические спецификации) от изготовителей оборудования, чертежи или эскизы оборудования. В технической характеристике должно быть указано назначение оборудования, материалы исполнения, габаритные размеры, система контроля и управления, блокировки и пр., должны быть указаны обязательные решения, гарантирующие надежную и безопасную работу оборудования и выпуск качественной продукции, уровень шума и т.д.

7.8.17 По результатам выбора оборудования составляют спецификацию технологического оборудования. Спецификация является частью технологических решений проектной документации.

В спецификации приводят технические данные на оборудование.

Примеры для фармацевтической промышленности

1 Для сборников, мерников, хранилищ следует указать:

- особенности конструкции (горизонтальная, вертикальная, с коническим или сферическим днищем и т.д.);

- вместимость;

- способ загрузки/выгрузки сырья, растворителей, продукции (вакуум, насос, передавливание сжатым воздухом, самотеком и т.д.);

- исполнение материалов, контактирующих с продукцией;

- рабочее давление;

- наличие контрольно-измерительных приборов.

2 Для реакторов, стерилизаторов следует указать:

- вид реактора (особенности конструкции);

- тип мешалки и количество оборотов;

- тип уплотнений;

- рабочее давление;

- наличие контрольно-измерительных устройств (если входит в комплект поставки);

- наличие предохранительных устройств (если входит в комплект поставки);

- для реакторов непрерывного типа - производительность;

- способ нагрева или охлаждения, наличие рубашки, тепловая изоляция;

- исполнение материалов, контактирующих с продукцией;

- исполнение материалов, не контактирующих с продукцией.

В спецификацию должно быть включено также вспомогательное оборудование, грузоподъемное оборудование, транспортные средства и механизмы, необходимые для выполнения технологических операций.

Правила оформления спецификаций должны отвечать требованиям ГОСТ 21.110.

7.9 Планировочные решения (план помещений и расположения оборудования)

7.9.1 Объемно-планировочные решения должны отвечать требованиям строительных норм и правил, правил пожарной безопасности и др., обеспечивать возможность выполнения монтажных и демонтажных работ.

7.9.2 На объемно-планировочные решения влияет выбор методов технологических процессов, число производственных линий и производственных участков, выбор оборудования, токсичность и взрывопожароопасность производства. При объединении в одном здании производств и производственных участков с различными требованиями к производствам и санитарно-гигиеническими требованиями следует предусматривать мероприятия по защите от воздействия различных вредных факторов.

7.9.3 Основными факторами, определяющими объемно-планировочные решения, являются:

- обеспечение логичности и последовательности технологических операций и потоков, сведение до минимума возможности перепутывания и ошибок;

- минимизация расстояний перемещения и передвижения;

- необходимая защита от загрязнений;

- сведение до минимума действий с материалами (стадий обращения с ними);

- обеспечение требуемой организации производства и необходимого доступа.

7.9.4 В состав объемно-планировочных решений входят планы помещений (участков) основного производственного и вспомогательного назначения, необходимых для нормального функционирования производства, лаборатории внутрипроизводственного контроля, лаборатории контроля качества, склады и т.д., размещение оборудования. Планировочные решения должны быть рациональными и исключать необоснованную удаленность участков и оборудования друг от друга.

7.9.5 Площадь помещений (участков) должна быть достаточной для размещения оборудования. При определении размеров помещений (участков) должны быть предусмотрены площади для приема сырья и материалов в производственную зону, промежуточной продукции и готовой продукции, вспомогательных материалов.

7.9.6 В составе помещений (участков) рекомендуется предусмотреть помещения для уборочного инвентаря и его подготовку, а также подвод необходимых коммуникаций (горячая и холодная вода, канализация).

Помещения должны быть достаточных размеров для размещения уборочного инвентаря. Размещение таких помещений для производства должно быть в производственной зоне в целях исключения перепутывания и перекрестных загрязнений. Для производств с большим пылевыделением или специальными требованиями к чистоте помещений рекомендуется организовать централизованную вакуумную уборку, пылесборники - размещать за пределами производственного участка.

7.9.7 Все помещения должны иметь нумерацию. В чертежи планов помещений и расположения оборудования включают экспликацию помещений. Экспликация помещений должна содержать сведения о наименовании помещений, категории помещений по взрывопожароопасности. Целесообразно в экспликации помещений отразить сведения о специфических требованиях, например группа патогенности, класс чистоты и т.д.

7.9.8 На стадии разработки проектной документации допускается не наносить на планы малогабаритное оборудование, но следует предусмотреть для него соответствующие площади.

7.9.9 Расположение оборудования должно обеспечивать зону обслуживания, осмотра, исключать труднодоступные участки для уборки. При размещении (компоновке) оборудования следует учитывать обвязку оборудования трубопроводами и арматурой, необходимость устройства площадок и грузоподъемных механизмов для обслуживания оборудования.

При размещении оборудования следует обеспечивать проходы для персонала.

7.10 Расчет численности персонала

Штатное расписание определено технологами-проектировщиками и согласовано с заказчиком.

Расчет и квалификация персонала определены размерами проектируемых объектов и сложностью технологических процессов, количеством и продолжительностью смен. Устанавливают условия труда.

Результаты расчета оформляют в виде таблицы.

Штатное расписание служит основанием для строителей при разработке административно-бытовых помещений.

7.11 Требования к одежде и ее подготовке

7.11.1 Технологическая одежда, с одной стороны, выполняет функцию защиты работающих от воздействия вредных факторов технологической среды и, с другой - функцию защиты технологической среды от частиц и микроорганизмов, выделяемых человеком, тем самым сохраняя заданный уровень чистоты воздуха в производственном помещении.

7.11.2 Качество материалов, изготовления и комплектность одежды зависят от видов технологических процессов. Требования к качеству и комплектности технологической одежды должны быть отражены в пояснительной записке.

7.11.3 При проектировании новых предприятий или реконструкции существующих следует обращать внимание на подготовку технологической одежды.

7.11.4 При отсутствии централизованных специализированных прачечных в составе предприятия следует предусмотреть прачечные (участки подготовки технологической одежды).

7.11.5 Состав помещений прачечной зависит от назначения технологической одежды и регламентируется требованиями отрасли.

7.11.6 Прачечная должна обеспечивать все этапы подготовки технологической одежды:

- прием и сортировку технологической одежды;

- стирку, полоскание, отжим;

- сушку;

- упаковку на стерилизацию и стерилизацию технологической одежды, при необходимости;

- оценку качества стирки и стерилизации;

- хранение чистой одежды.

7.11.7 При разработке планировочных решений прачечных рекомендуется предусматривать отдельные контейнеры или помещения для сбора использованной технологической одежды, места хранения чистой одежды. Способы доставки технологической одежды в прачечную и в производство должны исключать возможность появления дополнительных загрязнений на одежде.

При расчете стиральных и сушильных машин следует учитывать загрузку в зависимости от типов ткани.

7.12 Склады

7.12.1 Назначением складов является хранение сырья, исходных и упаковочных материалов, комплектующих изделий, промежуточной и готовой продукции и др.

Основным регламентирующим документом для складов является [1].

Склады должны быть оснащены современным оборудованием и техникой с учетом их назначения.

7.12.2 Склады должны иметь достаточную площадь и объем здания для хранения сырья, исходных материалов, вспомогательных материалов, химреактивов, дезсредств, готовой продукции и т.д. Планировочные решения склада должны обеспечивать безопасное хранение веществ согласно требованиям безопасности при хранении тех или иных веществ. Например, хранение и транспортирование легковоспламеняющихся жидкостей, кислот и щелочей должны быть организованы с учетом требований норм пожарной безопасности, требований к хранению кислот и т.д.

7.12.3 При приемке сырья и исходных материалов на склад следует организовать зону отбора проб для входного контроля качества. Отбор проб должен быть организован таким образом, чтобы не нарушалось качество исходных материалов.

7.12.4 Следует установить нормы запасов сырья, промежуточных продуктов, готовой продукции на основных складах и в зоне производства (прицеховые склады, накопительные суточные, буферные).

7.12.5 Рекомендуется при расчете площадей прицеховых складов нижний предел запаса считать 1,5 сут. При этом следует избегать скопления большого количества опасных для хранения веществ.

7.12.6 При организации склада следует обеспечивать требуемые параметры микроклимата для сохранности качества сырья, материалов, готовой продукции.

7.12.7 Расположение складов, транспортирование в зону хранения и доставка в зону производства должны быть на минимальном расстоянии и обеспечивать сохранность качества.

7.12.8 Доставка сырья и материалов к месту потребления может быть организована по-разному, в зависимости от объемов производства и требований заказчика.

Для транспортирования могут использовать тележки, трубопроводы и пр.

7.12.9 На складе следует организовать зону комплектации и выдачи сырья и исходных материалов в производство. Может потребоваться обеспечение операций взвешивания, отсчета или отмеривания, для этого следует организовать соответствующее рабочее место и обеспечить сохранность материалов.

7.13 Вспомогательные помещения

Необходимость во вспомогательных зданиях и помещениях промышленных предприятий определяют по результатам разработки проектных решений и в техническом задании.

К ним относят:

- общезаводские здания и помещения;

- административные помещения;

- санитарно-бытовые помещения;

- столовые для организации питания персонала;

- медицинское обслуживание и пр.

7.14 Обращение с отходами

7.14.1 Отходы производства подразделяют на твердые и жидкие, подлежащие утилизации, нейтрализации или обезвреживанию.

7.14.2 Транспортирование отходов производства должны выполнять способом, исключающим возможность попадания вредных веществ в производственную и окружающую среду с применением трубопроводов, контейнеров, подъемников и пр.

7.14.3 При необходимости следует организовать специальные места для временного накопления и хранения отходов.

7.14.4 Сведения о виде, составе и планируемом объеме отходов производства, подлежащих утилизации и захоронению с указанием класса опасности отходов, рекомендуется оформлять в виде таблицы, в которую необходимо включать:

- наименование отходов;

- наименование производства (операции, стадии, оборудования), откуда удаляется отход;

- агрегатное состояние;

- количество отхода в сутки (с операции);

- количество отходов в год;

- адрес пункта назначения.

7.15 Технологический раздел проекта объектов с чистыми помещениями

7.15.1 В технологическом разделе определяют классы чистоты и требования к параметрам процесса (оборудования, помещений) по условиям технологического процесса, обеспечивающим выпуск продукции согласно заданным требованиям.

7.15.2 В пояснительной записке должны быть описаны и обоснованы проектные решения, следует приводить описание процедур передачи материалов, сырья, готовой продукции в производственную зону с чистыми помещениями и обратно.

7.15.3 Содержание пояснительных записок в текстовой и графической частях проектной документации также должно отражать специфические требования, например:

- краткое описание технологической схемы производства;

- требуемый класс чистоты (тип зоны);

- направления движения потоков воздуха;

- защитные меры;

- планировочные решения с указанием классов чистоты и нанесением производственных помещений, комнат переодевания, материальных шлюзов, передаточных камер, технических зон, вспомогательных и других помещений;

- экспликация помещений с указанием классов чистоты;

- перепады давления между помещениями;

- контроль загрязнений;

- технологические потоки персонала, сырья, материалов, готовой продукции.

7.15.4 В графических материалах наряду с основными требованиями дополнительно должны быть разработаны чертежи с указанием классов чистоты (типов зон), технологических потоков (сырье, материалы, готовая продукция, пробы, промежуточная продукция, персонал). Технологические потоки целесообразно указывать на одном чертеже.

8 Задания разработчикам других разделов проекта

8.1 На основании принятых и согласованных технологических решений технологами разрабатываются задания смежным проектным подразделениям:

- архитектурно-строительный;

- электроснабжение и электроосвещение;

- отопление, вентиляция и кондиционирование;

- водоснабжение и водоотведение;

- охрана окружающей среды;

- пожарная безопасность;

- автоматизация и диспетчеризация технологических процессов;

- генплан.

8.2 Задания оформляют в виде пояснительной записки с необходимым графическим материалом. Задания рассматривает и согласовывает главный инженер проекта, затем их направляет в проектные подразделения.

8.3 Разработанные предварительные решения подлежат рассмотрению и согласованию со специалистами-технологами, выдавшими задания. При необходимости, выполняется корректировка проектных решений.

9 Аттестация проекта

9.1 Экспертизу проекта на соответствие требованиям безопасности (обязательным документам) осуществляют надзорные органы в установленном порядке.

Целью аттестации (аудита) проекта является проверка его соответствия другим требованиям задания на проектирование и нормативных документов, т.е. способности производства объекта выпускать продукцию заданных номенклатуры и объема в соответствии с требованиями при рациональном использовании ресурсов (экономической целесообразности организации производства).

9.2 Решение об аттестации проекта принимает заказчик.

9.3 Аттестацию проводит независимая организация или эксперт, известные в данной области и имеющие положительную репутацию, т.е. удовлетворяющие двум требованиям:

- компетентности;

- добросовестности.

9.4 К аттестации проекта могут привлекать зарубежных экспертов.

Соответствие отечественных и иностранных терминов по проектированию и аттестации приведено в таблице 2.

Таблица 2 - Соответствие отечественных и зарубежных терминов

Отечественный термин | Иностранный термин-аналог |

Задание на проектирование | Design Specification |

Концепция (принципиальные решения) | Concept (Feasibility Study) |

Проектная документация (стадия П) | Basic Design |

Рабочая документация (стадия Р) | Detail Design (Working Drawings) |

9.5 Этапы проектной и рабочей документации аттестации приведены в таблице 3.

Таблица 3 - Этапы аттестации

Стадия | Этап аттестации | Цель аттестации |

Задание на проектирование/ концепция (если предусмотрена) | Аттестация задания на проектирование или концепции (Specification Qualification, SQ) | Проверка правильности разработки задания на проектирование и реализуемости проекта |

Проектная документация | Аттестация проектной документации (Design Qualification 1, DQ1) | Проверка соответствия заданию на проектирование, правилам GMP и другим нормам |

Рабочая документация | Аттестация рабочей документации (Design Qualification 2, DQ2) | Проверка соответствия проектной документации, совместимости коммуникаций и пр. |

Внесение изменений | Контроль изменений (Change Control) | Проверка правильности внесения изменений |

Приложение А

(справочное)

Пример блок-схемы производства

Пример блок-схемы приведен на рисунке А.1.

|

Рисунок А.1 - Пример блок-схемы производства

Приложение Б

(справочное)

Пример таблицы материального баланса

Результаты расчета материального баланса должны быть сведены в таблицу (таблица Б.1).

Таблица Б.1 - Пример таблицы материального баланса

Таблица технологических потоков | ||||||

N п/п | Наименование сырья, материалов | Расход на одну серию | Продолжительность операции | Кол-о серий в год | Расход в год | Примечание |

I | Загружено: | |||||

1 | ||||||

2 | ||||||

3 | ||||||

... | ||||||

Итого: | ||||||

II | Получено: | |||||

1 | ||||||

2 | ||||||

3 | ||||||

... | ||||||

В т.ч. потери: | ||||||

1 | Механические твердые отходы | |||||

2 | Отходы в сточные и промывные воды | |||||

3 | Выбросы в атмосферу | |||||

... | ||||||

Итого: | ||||||

Приложение В

(справочное)

Пример временной диаграммы производства

Пример временной диаграммы производства приведен на рисунке В.1.

|

Примечания

1 При заданной мощности линия будет работать 336 дней в году только на один препарат.

2 Совместить производства разных препаратов в лиофилизированной форме невозможно.

Рисунок В.1 - Временная диаграмма производства

Библиография

[1] СНиП 31-04-2001 Складские здания

УДК 543.275.083:628.511:006.354 | ОКС 19.020 | |

91.040.20 | ||

Ключевые слова: технологические решения, технологическое проектирование, технологический раздел проекта, планировочные решения | ||

Электронный текст документа

и сверен по:

, 2019