ГОСТ Р 56650-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения характеристик прочности при растяжении пултрузионных стеклокомпозитных стержней

Polymer composites. Methods for determination of tensile properties of pultruded glass-reinforced plastic rods

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Объединением юридических лиц "Союз производителей композитов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Обществом с ограниченной ответственностью "Центр исследований и разработок "Инновации будущего" на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497 "Композиты, конструкции и изделия из них"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2015 г. N 1592-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д3916-08* "Стандартная методика испытаний свойств при растяжении пултрузионного пластмассового стержня, армированного стекловолокном" (ASTM D3916-08 "Standard Test Method for Tensile Properties of Pultruded Glass-Fibre-Reinforced Plastic Rod") путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста, а также невключения отдельных структурных элементов, ссылок и/или дополнительных элементов. При этом особенности российской национальной стандартизации учтены в дополнительном разделе 3, который выделен путем заключения в рамки из тонких линий, а информация с объяснением причин включения этого раздела приведена в виде примечания к данному разделу.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст невключенных структурных элементов стандарта АСТМ приведен в дополнительном приложении ДА.

Оригинальный текст измененных структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДБ. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод определения характеристик прочности при растяжении пултрузионных стеклокомпозитных стержней диаметром от 3,2 до 25,4 мм. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода Метод заключается в испытании образцов пултрузионных стеклокомпозитных стержней на растяжение с постоянной скоростью деформации, при котором определяют: - предел прочности при растяжении; - модуль упругости при растяжении; - относительное удлинение при разрушении. Примечание - Включение в настоящий стандарт данного раздела обусловлено необходимостью приведения его в соответствие с требованиями ГОСТ 1.5. |

4 Оборудование 4.1 Пила дисковая с водяным охлаждением, оснащенная алмазным отрезным кругом. 4.2 Микрометр по ГОСТ 6507, обеспечивающий измерение с погрешностью не более 0,025 мм. 4.3 Разрывная испытательная машина по ГОСТ 28840 с наибольшей предельной нагрузкой 1000 кН, обеспечивающая растяжение образца с заданной постоянной скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более 1% от измеряемой величины. Допускается применение разрывных испытательных машин по ГОСТ 28840 с другим значением наибольших предельных нагрузок при испытании образцов диаметром менее 25,4 мм (см. таблицу 1). | |||||||

Таблица 1 | |||||||

Наименование параметра | Диаметр образца, мм | ||||||

3,2 | 6,4 | 12,7 | 19 | 22,2 | 25,4 | ||

Рекомендуемое значение наибольших предельных нагрузок при испытании, кН | От 8 до 10 | От 30 до 40 | От 135 до 160 | От 300 до 360 | От 400 до 500 | От 530 до 675 | |

Рекомендуемые разрывные машины по ГОСТ 28840 с наибольшими предельными нагрузками, кН | 10 | 30 | 200 | 300 | 500 | 1000 | |

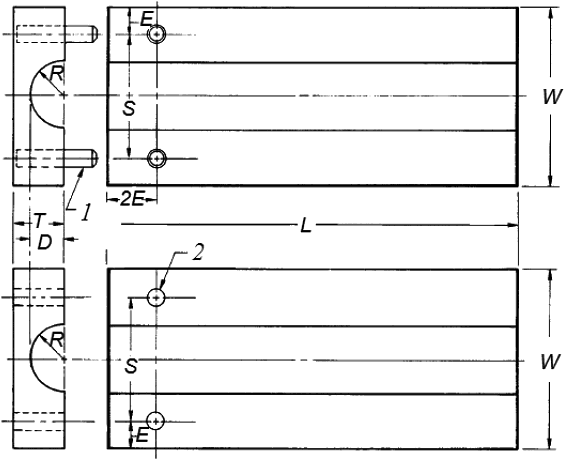

Клиновые захваты испытательной машины должны обеспечивать надежное крепление и точное центрирование образца (продольная ось образца должна совпадать с направлением действия растягивающей нагрузки). Для надежного крепления образца рекомендуется применять адаптеры для захватов (см. 4.5). 4.4 Прибор для регистрации деформации, обеспечивающий измерение деформации с погрешностью не более 1% от предельного значения измеряемой величины. 4.5 Адаптеры для захватов (см. рисунок 1) изготовляют из алюминиевого сплава АД33Т1 по ГОСТ 4784. | |||||||

Размеры адаптеров для захватов в зависимости от диаметра образцов должны соответствовать размерам, приведенным в таблице 2. | |||||||

Таблица 2 | |||||||

Наименование параметра | Диаметр образца, мм | ||||||

3,2 | 6,4 | 12,7 | 19 | 22,2 | 25,4 | ||

Радиус образца R*, мм | 1,6 | 3,2 | 6,35 | 9,5 | 11,1 | 12,7 | |

Радиус паза D, мм | 1,4 | 3,0 | 6,1 | 9,0 | 10,1 | 11,4 | |

Минимальная длина адаптера для захватов L, мм | 50 | 50 | 152 | 152 | 178 | 229 | |

Минимальная ширина адаптера для захватов W, мм | 25 | 25 | 50 | 57 | 64 | 67 | |

Толщина пластины адаптера для захватов Т, мм | 4 | 6,4 | 19 | 19 | 19 | 19 | |

Расстояние от края адаптера для захватов до центра отверстия Е, мм | 5,6 | 5,6 | 9,5 | 9,5 | 9,5 | 9,5 | |

2Е, мм | 11,1 | 11,1 | 19,5 | 19,5 | 19,5 | 19,5 | |

Расстояние между центрами отверстий S, мм | 14,3 | 14,3 | 31,8 | 38,1 | 44,4 | 47,6 | |

Диаметр штифта, мм | 3,2 | 3,2 | 6,4 | 6,4 | 6,4 | 6,4 | |

Диаметр отверстия для штифта, мм | 3,6 | 3,6 | 6,7 | 6,7 | 6,7 | 6,7 | |

* Верхнее отклонение радиуса - 0,1 мм, нижнее - 0. | |||||||

4.6 Растворитель, используемый для очистки поверхности адаптеров для захватов, например хлористый метилен. Примечание - Для удаления тонкодисперсной пыли, образующейся при изготовлении образцов путем механической обработки, и паров легколетучего растворителя из воздуха рабочей зоны испытательную лабораторию оборудуют приточно-вытяжной вентиляцией. | |||||||

5 Подготовка к проведению испытаний 5.1 Подготовка образцов 5.1.1 Дисковой пилой (см. 4.1) отрезают образцы от пултрузионного стекпокомпозитного стержня. 5.1.2 Длина образцов в зависимости от диаметра пултрузионных стеклокомпозитных стержней должна соответствовать значениям, приведенным в таблице 3. Таблица 3 | |||||||

Наименование параметра | Диаметр образца, мм | ||||||

3,2 | 6,4 | 12,7 | 19 | 22,2 | 25,4 | ||

Длина образца, мм, не менее | 305 | 475 | 914 | 1070 | 1170 | 1220 | |

5.1.3 Для определения характеристик пултрузионного стеклокомпозитного стержня при растяжении используют количество образцов, установленное в нормативных документах или технической документации на изделие. При отсутствии таких указаний испытывают произвольное количество образцов, но не менее пяти. 5.2 Кондиционирование образцов Кондиционирование образцов проводят в соответствии с нормативными документами или технической документацией на изделие. Если в них не указаны условия кондиционирования, то образцы кондиционируют при одной из стандартных атмосфер по ГОСТ 12423, например 23/50. | |||||||

6 Проведение испытаний

6.1 Испытания проводят в условиях кондиционирования, если в нормативных документах или технической документации на изделие или методы испытаний нет других указаний. 6.2 Микрометром (см. 4.2) измеряют диаметр образца не менее чем в трех местах, равномерно распределенных по длине образца. Из полученных значений вычисляют среднеарифметическое значение диаметра. Записывают как среднеарифметическое значение, так и минимальное значение диаметра. 6.3 Протирают образец и адаптеры для захватов (см. 4.5) тканью, смоченной в растворителе (см. 4.6). 6.4 Устанавливают адаптеры для захватов на образце, как показано на рисунке 2. |

Образец с адаптерами для захватов устанавливают в разрывную испытательную машину (см. 4.3) и центрируют. 6.5 При определении модуля упругости соответствующим образом подготавливают и настраивают прибор для регистрации деформации, обеспечивающий измерение деформаций (см. 4.4), задают скорость перемещения активного захвата разрывной испытательной машины (см. 4.3), равную 5 мм/мин, и нагружают образец. На протяжении всего испытания записывают через равные интервалы времени значение растяжения в зависимости от нагрузки. Количество значений должно быть не менее десяти. 6.6 При определении предела прочности при растяжении и относительного удлинения образец равномерно нагружают с заданной скоростью, равной 5 мм/мин, вплоть до его разрушения. Для определения предела прочности при растяжении образца записывают максимальную нагрузку, предшествующую разрушению образца. Для определения относительного удлинения при разрушении образца записывают изменение продольной деформации в момент достижения максимальной нагрузки. 6.7 Если разрушение образца происходит за пределами рабочей части образца (см. рисунок 2), то полученный результат не засчитывают и проводят повторное испытание на новом образце. 6.8 При необходимости сравнительных испытаний по оценке воздействия на изделие различных внешних факторов проводят определение остаточного предела прочности при растяжении. Порядок определения остаточного предела прочности при растяжении приведен в приложении А. |

7 Обработка результатов

7.1 Предел прочности при растяжении S, МПа, вычисляют по формуле

где Р - максимальная нагрузка при растяжении, Н; D - минимальный диаметр образца, мм. Результат округляют до третьей значащей цифры. 7.2 Модуль упругости при растяжении Е, ГПа, вычисляют по формуле

где m - наклон касательной к изначально прямолинейному участку функции "нагрузка-растяжение", кН/мм; g - начальная длина измерительной базы, мм; D - средний диаметр образца, мм. Результат округляют до третьей значащей цифры. Примечание - Начальная длина измерительной базы соответствует длине рабочей части образца (см. рисунок 2) до начала испытаний. |

7.3 Относительное удлинение при разрушении

где g - начальная длина измерительной базы, мм. Результат округляют до второй значащей цифры. 7.4 Среднеарифметическое значение предела прочности при растяжении 7.5 Стандартное отклонение предела прочности при растяжении S (МПа), модуля упругости при растяжении е (ГПа), относительного удлинения при разрушении 7.6 Коэффициент вариации V |

8 Протокол испытаний

Результаты испытаний оформляют в виде протокола, содержащего: - ссылку на настоящий стандарт; - описание испытуемого изделия, включая: тип, происхождение, код Общероссийского классификатора предприятий и организаций (ОКПО) предприятия-изготовителя, форму, габаритные размеры; - геометрические размеры образцов (минимальный и средний диаметры, рабочую длину); - условия кондиционирования образцов; - температуру воздуха и относительную влажность при испытании; - количество испытанных образцов; - скорость перемещения активного захвата разрывной испытательной машины; - предел прочности при растяжении каждого образца, среднеарифметическое значение предела прочности при растяжении, коэффициент вариации; - модуль упругости при растяжении (при необходимости) каждого образца, среднеарифметическое значение модуля упругости при растяжении, коэффициент вариации; - относительное удлинение при разрушении (при необходимости) каждого образца, среднеарифметическое значение относительного удлинения при разрушении, коэффициент вариации; - дату проведения испытаний; - подписи должностных лиц, проводивших испытания. |

Приложение А

(справочное)

Определение остаточного предела прочности при растяжении

Для определения остаточного предела прочности при растяжении используют установленное в нормативных документах или технической документации на изделие количество образцов. Если в них не устанавливается количество образцов для испытания, то испытывают произвольное количество образцов, но не менее десяти.

Половину образцов кондиционируют по 5.2 настоящего стандарта, проводят испытания по 6.6 настоящего стандарта и вычисляют среднеарифметическое значение предела прочности при растяжении по ГОСТ 14359 (подраздел 4.3).

Вторую половину образцов подвергают воздействию факторов внешней среды, как установлено в нормативном документе или технической документации на изделие, проводят испытания по 6.5 и вычисляют среднеарифметическое значение предела прочности при растяжении по ГОСТ 14359 (подраздел 4.3).

Остаточный предел прочности при растяжении К, %, вычисляют по формуле

![]() , (А.1)

, (А.1)

где S - предел прочности при растяжении образцов, подвергавшихся воздействию факторов внешней среды, МПа;

S - предел прочности при растяжении образцов, не подвергавшихся воздействию факторов внешней среды, МПа.

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

3 Значение и применение

3.1 В результате комбинации высокого значения прочности при осевом растяжении и малого значения прочности при поперечном сжатии пултрузионных стержней имеют место некоторые уникальные для этого случая трудности в определении прочности при растяжении у данного материала, зафиксированного в стандартных зажимах для испытаний. Высокие значения усилий при поперечном сжатии, которые формируются при условии использования стандартного способа фиксации в целях разрушения стержня, вследствие этого вызывают более раннее разрушение. В данной методике испытаний лапки из алюминиевого сплава, смоделированные по форме стержня, позволяют снизить усилия сжатия, которые передаются на стержень, тем самым преодолевается нежелательное влияние стандартных зажимов для испытаний.

3.2 На механические свойства при растяжении влияют подготовка образца, скорость деформаций, термическая обработка, а также условия окружающей среды в течение испытаний. Таким образом, в тех случаях, когда желательно получить точные сравнительные результаты, необходимо обратить особое внимание на указанные факторы.

3.3 Благодаря механическим свойствам при растяжении предоставляются практические данные в целях различных технических решений. И тем не менее по причине высокой чувствительности данных свойств по отношению к скорости деформаций, температуре, а также прочим условиям окружающей среды данные, полученные в результате данной методики, не должны (сами по себе) расцениваться в отношении случаев, которые подразумевают шкалу "нагрузка - время" или те условия среды, которые значительно отличаются от условий испытаний. В тех случаях, когда подобные расхождения условны, чувствительность по отношению к скорости деформации, в том числе ударной и деформации при ползучести, а также по отношению к условиям среды надлежит определять в широком диапазоне условий, которые продиктованы предполагаемыми требованиями к среде.

ДА.2

11 Точность и систематическая погрешность

11.1 Точность:

11.1.1 Воспроизводимость по точности (внутри одной лаборатории) - Проведение испытаний образца из пултрузионного стержня диаметром 1 дюйм внутри одной лаборатории в итоге продемонстрировало внутрилабораторный коэффициент вариации, равный 4,0% применительно к прочности и 2,9% - к модулю упругости. Нормативный интервал внутри лаборатории (с) между двумя результатами испытаний составляет 11,2% применительно к прочности и 8,1% - к модулю упругости (2,8

V

). Два результата, полученные в пределах одной лаборатории на одном и том же материале, должны расцениваться как неэквивалентные в том случае, если они отличаются больше, чем на нормируемый интервал (с

).

Не увенчались успехом попытки обеспечить полную точность, а также систематическую погрешность применительно к данной методике испытаний по причине ограниченного количества испытательных устройств требуемой производительности для того, чтобы провести данное испытание. По этой причине нет возможности предоставить информацию о точности и систематической погрешности. Ввиду того, что данный метод испытаний не содержит какой-либо числовой точности и систематической погрешности, подкрепленной межлабораторными исследованиями, его не следует использовать в качестве арбитражного метода в случае спорных ситуаций. Любому лицу, которое желает участвовать в разработке способов обеспечения точности и определения систематической погрешности, следует обратиться к председателю подкомитета D20.18 (Секция 20.18.02), ASTM, 100 Барр Харбор Драйв, а/я С700, Западный Коншохокен, РА 19428-2959, США.

11.2 Систематическая погрешность - Установление систематической погрешности для данной методики испытаний невозможно из-за отсутствия стандартного или контрольного материалов.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДБ.1

1.1 В данной методике испытаний представлено описание метода определения механических свойств при растяжении у пултрузионных стержней из термореактивных пластиков, армированных стекловолокном, диаметром от 3,2 мм (1/8 дюйма) до 25,4 мм (1 дюйм). Для образца для испытаний требуется малый объем подготовки, но тем не менее необходимо применять переходники-фиксаторы с алюминиевыми лапками многоразового использования (см. рисунок 1), которые имеют соответствующие размеры, во избежание более быстрого разрушения образца, зафиксированного в зажимах.

1.2 Значения, указанные в единицах СИ, должны рассматриваться в качестве стандартных. Значения в скобках приведены исключительно для справки.

1.3 В настоящем стандарте не предусмотрено рассмотрение в полном объеме всех вопросов обеспечения техники безопасности, связанных с его применением. Пользователь данного стандарта несет ответственность за обеспечение соответствующих мер техники безопасности и охраны труда, а также определяет целесообразность применения законодательных ограничений перед его применением. Конкретные меры предосторожности в отношении опасных факторов указаны в примечании 3 и примечании 4.

Примечание 1 - Для данной методики испытаний аналогичный стандарт ИСО отсутствует.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.1) и ГОСТ 1.5 (подраздел 3.7).

ДБ.2

D618 Практические указания к подготовке температурного и влажностного режимов пластмасс для проведения испытаний;

D638 Методика определения механических свойств пластмасс при растяжении;

Е4 Методы проверки усилий установок для испытаний;

Е83 Практические указания к поверке и классификации систем тензометров.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.6) и ГОСТ 1.5 (подраздел 3.8).

ДБ.3

4.1 пила с водяным охлаждением с алмазной крошкой или с победитовым сплавом, предназначенная для резки стержня под определенный размер.

4.2 микрометр с пределом измерений не менее (0,025±0,000) мм [(0,001±0,000) дюйма], предназначенный для измерения ширины и толщины образцов для испытаний. Толщину нежестких пластиков (армированные пултрузионные изделия - жесткие пластики) измеряют при помощи микрометра со шкалой, которым на поверхность образца оказывают давление, равное 25 ± кПа [(3,6±0,7) фунт-с/дюйм] и который проводит измерение толщины с точностью до 0,025 мм (0,001 дюйма). Упорный стержень микрометра должен иметь диаметр не менее 30 мм (1,4 дюйма), а также быть параллельным поверхности контактной лапки.

4.3 универсальное испытательное устройство, поверенное в соответствии со стандартом Е4, производительностью не менее 530 кН (120000 фунтов-с), для обеспечения возможности испытания стержня диаметром 25,4 мм (1 дюйм).

Стержни меньшим диаметром разрешается испытывать, используя оборудование меньшей производительности, соизмеримо предполагаемой прочности при растяжении такого стержня.

4.4 экстензометр - соответствующий прибор, используемый для определения расстояния между двумя обозначенными точками, которые располагаются в пределах рабочей длины образца для испытаний по мере его растяжения.

Желательно, но не обязательно, чтобы подобный прибор автоматически фиксировал данное расстояние (или любое его изменение) в виде зависимости от нагрузки на образец для испытаний или от прошедшего с начала испытания времени или же их комбинацию. В том случае, если получены данные только о последнем, то требуется фиксировать результаты зависимости нагрузки от времени. Такой прибор не должен иметь инерции при указанной скорости испытаний, а также должен иметь точность до ±1% деформации или менее.

Примечание 2 - Ссылки приводятся на стандарт АСТМ Е83.

4.5 одна пара переходников-фиксаторов типа 6061-Т6 с лапками из алюминиевого сплава, как показано на рисунке 1 и указано в таблице 1, в целях подгонки в зажимные губки клиновидных зажимов разрезного типа у испытательного устройства.

4.6 растворитель, например хлористый метилен, используемый для очистки поверхностей захвата переходников-фиксаторов с лапками из алюминиевого сплава для удаления антиадгезионной смазки, масла или иного инородного материала, который может выступать в качестве смазочного вещества. Ненадлежащее использование растворителей может представлять условия, связанные с опасностью. Следует использовать оборудование, средства вентиляции соответствующего типа, а также проводить обучение персонала корректным методикам работы в целях сведения к минимуму опасностей, связанных с применением любых летучих растворителей.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.6).

ДБ.4

5.1 Требуется вырезать не менее пяти образцов из образчика испытуемого стержня. Длина образца должна быть максимальной пропорционально физическим ограничениям испытательного устройства.

Примечание 3 - Внимание! При изготовлении образцов из композитов путем механической обработки может образовываться мелкая пыль, состоящая из частиц волокон или материала матрицы или их сочетания. Такая тонкодисперсная пыль может представлять опасность для здоровья. Следует предусмотреть соответствующую защиту работающего персонала и оборудования. Для этого может потребоваться соответствующий уровень вентиляции или установка средств сбора пыли или же и то и другое в качестве минимально требуемого.

6 Кондиционирование

6.1 Стандартное поддержание температурно-влажностного режима (кондиционирование) производят в соответствии с процедурой А стандарта D618.

6.2 Испытания, проводимые в атмосферных условиях, отличных от условий типовой лаборатории, описывают с указанием времени в часах, температуры, а также условий среды испытаний, например пропитывание водой и пр. По возможности испытания проводят в условиях, максимально приближенных к указанным.

7 Количество образцов для испытаний

7.1 Применительно к каждому образцу испытывают не менее пяти образцов.

В случае предварительного кондиционирования образцов (например, кипячения или старения в печи, при использовании) испытывают пять образцов для каждого условия испытания.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

ДБ.5

8.1 Проводят при помощи микрометра измерение и записывают диаметр образца из стержня в нескольких точках его длины, при этом записывают как минимальное, так и среднее значения произведенных измерений.

8.2 Протирают концы образца и поверхности захвата алюминиевых лапок тканью, смоченной в соответствующем растворителе для удаления всех посторонних материалов, которые могут выступать в качестве смазки.

8.3 Монтируют алюминиевые лапки на поверхности образца так, чтобы предусмотреть выступ образца на расстоянии в 10...20 мм (0,4-0,8 дюйма) за пределами лапок с каждого конца, затем помещают сборку в зажимы машины для испытаний. При этом следует осторожно соблюдать соответствие продольной оси образца и оси захватов устройства.

8.4 При необходимости определения значения модуля упругости выполняют следующие шаги:

8.4.1 Устанавливают экстензометр.

8.4.2 Запускают машину для испытаний и проводят испытание при номинальной скорости траверсной головки, равной 5 мм (0,20 дюйма)/мин.

8.4.3 Если не используют автоматический регистратор, то фиксируют нагрузки и соответствующие значения растяжения за равновеликие интервалы растяжения или нагрузки таким образом, чтобы было получено не менее чем 10 значений "нагрузка - растяжение" до завершения испытания.

Примечание 4 - Внимание! При испытании композитных материалов существует возможность хранения достаточно большого объема энергии в образце для испытаний, которую возможно высвободить массовой силой, действующей на разрыв. В результате может выделиться небольшой объем частиц и пыли, движущихся с высокой скоростью, в состав которых входят материалы разрушенных волокон и матрицы. Частицы и тонкодисперсная пыль являются потенциальной опасностью для здоровья человека.

Требуется предусмотреть соответствующие мероприятия для защиты работающего персонала, наблюдателей, а также оборудования. Для этого может потребоваться устройство ширм или установка средств сбора пыли или же и то и другое в качестве минимально требуемых мер.

8.5 Определяют прочность при растяжении и относительное удлинение (при необходимости) согласно следующей процедуре:

8.5.1 Запускают устройство и работают на нем при номинальной скорости траверсной головки, равной 5 мм (0,20 дюйма)/мин.

8.5.2 Продолжают испытание до того момента, пока на образце не произойдет разрушение, а также записывают нагрузку разрушения и значение удлинения. При необходимости получения данных об относительном удлинении проводят измерение с помощью экстензометра или тензорезистора в момент разрушения образца.

8.5.3 Для определения прочности при растяжении рассматривают только те разрушения, которые инициированы на расстоянии между зажимами.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.8).

ДБ.6

9.1 Прочность при растяжении - рассчитывают прочность при растяжении в мегапаскалях (фунты-с/дюйм) путем деления разрушающей нагрузки, измеряемой в ньютонах (фунтах-сила), на исходную наименьшую площадь поперечного сечения образца в квадратных миллиметрах (в квадратных дюймах). Записывают результат до трех значащих порядков.

Прочность при растяжении ![]() ,

,

где S - прочность при растяжении, МПа (фунты-с/дюйм);

Р - максимальная нагрузка, Н (фунты·с);

D - минимальный диаметр стержня, мм (дюймы).

9.2 Модуль упругости - рассчитывают модуль упругости путем продления изначально линейного участка функции "нагрузка-растяжение" и путем деления дельты в напряжении, соответствующей сегменту кривой, на соответствующую разность деформаций. Данный расчет выполняют на основе усредненного значения изначальной площади поперечного сечения в пределах рабочей длины образца для испытаний. Выражают результат в гигапаскалях (или в фунтах-с/дюйм) и записывают его до трех значащих порядков.

Модуль упругости ![]() ,

,

где Е - модуль упругости, ГПа (фунты-с/дюйм);

m - уклон касательной к изначально прямолинейному участку функции "нагрузка - растяжение", кН/мм (фунты-с/дюйм) растяжения;

g - это изначальная рабочая длина, мм (дюймы);

D - это средний диаметр стержня, мм (дюймы).

9.3 Относительное удлинение - рассчитывают относительное удлинение путем деления растяжения при изломе образца на изначальную рабочую длину и умножения результата деления на 100. Записывают результат относительного удлинения до двух значащих порядков в виде относительного удлинения в процентах в момент разлома.

Удлинение, % = [(/g)] 100,

где - это растяжение при условии максимальной нагрузки, мм (дюймы);

g - это изначальная рабочая длина, мм (дюймы).

9.4 Для каждого ряда испытаний рассчитывают среднеарифметическое значение всех полученных значений, заносят их в протокол как "среднеарифметическое значение" для конкретного свойства, которое было установлено.

9.5 Сохранение прочности в мокром состоянии - рассчитывают сохранение прочности в мокром состоянии (при условии испытания образцов после кипячения или пропитки водой) путем деления средней прочности во влажном состоянии на среднюю прочность в сухом состоянии образцов из каждой партии образчиков материала. Записывают результат по сохранению прочности в мокром состоянии в виде процентного значения с округлением до двух значащих порядков.

9.6 Коэффициент вариации - рассчитывают коэффициент вариации (Кв) для каждого из блоков результатов измерения путем деления соответствующих стандартных отклонений на соответствующее среднеарифметическое значение. Записывают результат с округлением до двух значащих порядков в виде "процентный Кв" и умножением результата на 100. Формула для стандартного отклонения приведена в 11.5 стандарта D638.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.9).

ДБ.7

10.1 В протокол вносят следующие параметры:

10.1.1 полную маркировку использованного материала, в том числе: тип, источник, номера шифров предприятия-изготовителя, форму, главные размеры, а также предысторию и пр.;

10.1.2 размеры образцов для испытаний;

10.1.3 используемую процедуру кондиционирования;

10.1.4 атмосферные условия в лаборатории для испытаний;

10.1.5 количество образцов, подвергнутых испытаниям;

10.1.6 скорость проведения испытаний;

10.1.7 прочность при растяжении: среднее значение Кв и Кв в процентном выражении;

10.1.8 модуль упругости (при необходимости): среднее значение Кв и Кв в процентном выражении;

10.1.9 относительное удлинение в момент разлома (при необходимости): среднее значение Кв и Кв в процентном выражении;

10.1.10 сохранение прочности в мокром состоянии (если применимо), которое выражается в процентах, а также

10.1.11 дату испытания.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.10).

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура международного стандарта ASTM D3916-08 |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Нормативные ссылки |

3 Значение и применение | |

3 Сущность метода | |

4 Оборудование(4) | 4 Аппаратура |

5 Подготовка к проведению испытаний | 5 Образцы для испытаний |

5.1 Подготовка образцов (5 и 7) | 6 Кондиционирование |

7 Количество образцов для испытаний | |

6 Проведение испытаний (8) | 8 Процедура |

7 Обработка результатов (9) | 9 Обработка результатов |

8 Протокол испытаний (10) | 10 Протокол |

11 Точность и систематическая погрешность | |

12 Ключевые слова | |

Приложение А Определение остаточного предела прочности при растяжении (9.5) | |

Приложение ДА Оригинальный текст невключенных структурных элементов | |

Приложение ДБ Оригинальный текст модифицированных структурных элементов | |

Приложение ДВ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

Примечание - После заголовков разделов (подразделов) настоящего стандарта приведены в скобках номера аналогичных им разделов международного стандарта. | |

УДК 621.002.3:006.354 | ОКС 83.120 |

Ключевые слова: полимерные композиты, прочность при растяжении, пултрузионные стеклокомпозитные стержни | |

Электронный текст документа

и сверен по:

, 2016