ГОСТ 33344-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОФИЛИ ПУЛТРУЗИОННЫЕ КОНСТРУКЦИОННЫЕ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ

Общие технические условия

Constructive pultruded profiles from polymer composites. General specifications

МКС 83.120

Дата введения 2016-06-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 18 июня 2015 г. N 47)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 7 октября 2015 г. N 1486-ст межгосударственный стандарт ГОСТ 33344-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2016 г.

5 Настоящий стандарт соответствует следующим европейским региональным стандартам: EN 13706-1:2003* Reinforced plastic composites - Specification for pultruded profiles - Part 1: Designation (Композиты пластмассовые армированные. Одноосноориентированные профили. Технические условия. Часть 1. Обозначение); EN 13706-2:2003 Reinforced plastic composites - Specifications for pultruded profiles - Part 2: Methods of test and general requirements (Композиты пластмассовые армированные. Одноосноориентированные профили. Технические условия. Часть 2. Методы испытаний и основные требования); EN 13706-3:2002 Reinforced plastic composites - Specifications for pultruded profiles - Part 3: Specific requirements (Композиты пластмассовые армированные. Одноосноориентированные профили. Технические условия. Часть 3. Частные требования).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Степень соответствия - неэквивалентная (NEQ)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на пултрузионные профили из полимерных композитов конструкционного назначения (далее - пултрузионные профили).

Настоящий стандарт не распространяется на пултрузионные профили электротехнического назначения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.304-81 Единая система конструкторской документации. Шрифты чертежные

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.004-74 Респираторы фильтрующие противогазовые РПГ-67. Технические условия

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.068-79 Система стандартов безопасности труда. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 15.001-88 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Технические условия

_______________

На территории Российской Федерации действует ГОСТ Р 15.201-2000 "Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство".

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 25.604-82 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на изгиб при нормальной, повышенной и пониженной температурах

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 4650-2014 (ISO 62:2008) Пластмассы. Методы определения водопоглощения

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 12303-80 Пачки из картона, бумаги и комбинированных материалов. Общие технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 15102-75 Контейнер универсальный металлический закрытый номинальной массой брутто 5,0 т. Технические условия

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 17308-88 Шпагаты. Технические условия

ГОСТ 18617-83 Ящики деревянные для металлических изделий. Технические условия

ГОСТ 20010-93 Перчатки резиновые технические. Технические условия

ГОСТ 20435-75 Контейнер универсальный металлический закрытый номинальной массой брутто 3,0 т. Технические условия

ГОСТ 21140-88 Тара. Система размеров

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 28950-91 Инструменты чертежные. Общие технические требования и методы испытаний

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30402-96 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ 32618.2-2014 (ISO 11359-2:1999) Пластмассы. Термомеханический анализ (ТМА). Часть 2. Определение коэффициента линейного теплового расширения и температуры стеклования

ГОСТ 32652-2014 (ISO 1172:1996) Композиты полимерные. Препреги, премиксы и слоистые материалы. Определение содержания стекловолокна и минеральных наполнителей. Методы сжигания

ГОСТ 32656-2014 (ISO 527-4:1997, ISO 527-5:2009) Композиты полимерные. Методы испытаний. Испытания на растяжение

ГОСТ 32659-2014 (ISO 14130:1997) Композиты полимерные. Методы испытаний. Определение кажущегося предела прочности при межслойном сдвиге методом испытания короткой балки

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ 33345-2015 (ISO 1268-1:2001) Композиты полимерные. Производство пластин для изготовления образцов для испытаний. Общие технические требования

ГОСТ 33371-2015 (ISO 1268-6:2002) Композиты полимерные. Производство пластин пултрузией для изготовления образцов для испытаний

ГОСТ 33519-2015 Композиты полимерные. Метод испытания на сжатие при нормальной, повышенной и пониженной температурах

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 армирующий слой: Дискретный слой армирования, включающий один слой волокнистого армирующего наполнителя, например однонаправленного ровинга, мата или ткани.

3.2 поперечное армирование: Армирование пултрузионных профилей в направлении, поперечном направлению протягивания профилей в процессе их изготовления для обеспечения требуемого уровня свойств в данном направлении (например, армирование матом и/или тканью).

4 Классификация

4.1 Настоящий стандарт устанавливает классификацию пултрузионных профилей по следующим основным признакам:

- форма сечения профиля;

- тип армирующего наполнителя;

- тип полимерной матрицы.

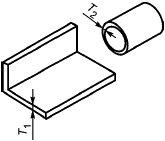

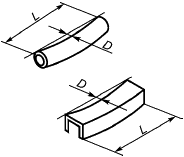

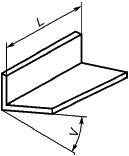

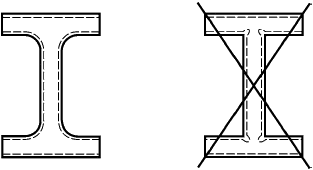

4.2 По форме сечения профиля пултрузионные профили подразделяют на:

- прямоугольные (брус);

- круглые (стержень);

- швеллеры;

- двутавры;

- уголки;

- тавровые (Т-образные);

- широкополочные двутавровые;

- трубы;

- другие.

4.3 По типу материала армирующего наполнителя пултрузионные профили подразделяют на:

- стеклокомпозитные;

- базальтокомпозитные;

- углекомпозитные;

- арамидокомпозитные;

- полиэтиленкомпозитные;

- комбинированные.

4.4 По типу полимерной матрицы пултрузионные профили подразделяют на:

- полиэфирные;

- винилэфирные;

- эпоксидные;

- фенольные;

- термопластичные.

4.5 Система условных обозначений пултрузионных профилей приведена в приложении А.

5 Технические требования

5.1 Пултрузионные профили должны быть изготовлены в соответствии с требованиями настоящего стандарта, нормативного документа или технической документации на конкретный тип пултрузионного профиля или технологической документации, утвержденной в установленном порядке.

5.2 По показателям внешнего вида (дефектам) пултрузионные профили должны соответствовать требованиям, приведенным в приложении Б.

5.3 Основные размеры поперечных сечений профилей и конфигурацию сечения указывают в нормативном документе или технической документации на конкретный тип пултрузионного профиля.

Допустимые предельные отклонения пултрузионных профилей от номинальных размеров должны соответствовать требованиям, установленным в соответствии с приложением В.

5.4 По физико-механическим характеристикам композитный материал пултрузионных профилей должен соответствовать требованиям, приведенным в таблице 1.

Таблица 1 - Физико-механические характеристики композитного материала пултрузионных профилей

Наименование показателя | Значение показателя | Метод испытания |

1 Предел прочности при растяжении в направлении 0°, МПа, не менее | 240 | По 9.4 |

2 Предел прочности при растяжении в направлении 90°, МПа, не менее | 50 | |

3 Модуль упругости при растяжении в направлении 0°, ГПа, не менее | 23 | |

4 Модуль упругости при растяжении в направлении 90°, ГПа, не менее | 7 | |

5 Предел прочности на смятие штифтом в направлении 0°, МПа, не менее | 150 | По 9.5 |

6 Предел прочности на смятие штифтом в направлении 90°, МПа, не менее | 70 | |

7 Предел прочности при трехточечном изгибе в направлении 0°, МПа, не менее | 240 | По 9.6 |

8 Предел прочности при трехточечном изгибе в направлении 90°, МПа, не менее | 100 | |

9 Кажущийся предел прочности при межслойном сдвиге в направлении 0°, МПа, не менее | 25 | По 9.7 |

10 Предел прочности при сжатии в направлении 0°, МПа, не менее | 220 | По 9.8 |

11 Предел прочности при сжатии в направлении 90°, МПа, не менее | 70 |

5.5 Номенклатура характеристик композитного материала пултрузионных профилей, определяемых по требованию потребителя, приведена в таблице 2.

Таблица 2 - Характеристики композитного материала пултрузионных профилей, определяемые по согласованию между заказчиком и производителем

Наименование показателя | Метод испытания |

1 Плотность, кг/м | По 9.9 |

2 Водопоглощение, % | По 9.10 |

3 Коэффициент линейного теплового расширения в направлении 0°, К | По 9.11 |

4 Коэффициент линейного теплового расширения в направлении 90°, К | |

5 Модуль упругости при сдвиге в плоскости армирования, МПа | По 9.12 |

6 Коэффициент Пуассона в направлении 0° | По 9.13 |

7 Коэффициент Пуассона в направлении 90° | |

8 Группа горючести | По 9.14 |

9 Группа воспламеняемости | По 9.15 |

10 Эффективный модуль упругости при изгибе полного сечения, ГПа | По 9.16 |

11 Массовая доля стеклянного армирующего наполнителя, % | По 9.17 |

Примечание - Значение показателей 1-11 настоящей таблицы устанавливают в нормативном документе или технической документации на конкретный тип пултрузионного профиля и/или в технологической документации. | |

5.6 Требования к материалам

5.6.1 Материалы, применяемые для изготовления пултрузионных профилей, должны соответствовать требованиям нормативных документов, иметь сопроводительную документацию, подтверждающую их соответствие нормативным требованиям, включая паспорта качества, и должны подвергаться входному контролю по ГОСТ 24297.

5.6.2 Стыки армирующего наполнителя должны быть выполнены в соответствии с приложением Г.

5.7 Комплектность

Комплектность поставки устанавливают в нормативном документе или технической документации на конкретный тип пултрузионного профиля и/или в технологической документации.

5.8 Маркировка

5.8.1 Транспортную маркировку наносят в соответствии с требованиями ГОСТ 14192.

5.8.2 Маркировку наносят непосредственно на пултрузионный профиль и/или на ярлыки, если пултрузионные профили упакованы в деревянные ящики или пачки. Маркировку наносят на наружную поверхность пултрузионного профиля или упаковку способом, не нарушающим целостность поверхности или упаковки и обеспечивающим сохранность маркировки при хранении, транспортировании, погрузочно-разгрузочных работах, маркировка должна оставаться легко читаемой.

5.8.3 Маркировку наносят несмываемой краской, отличающейся по цвету от поверхности пултрузионного профиля, или наклеивают ярлыки из водостойкой пленки. В нормативном документе или технической документации на конкретный тип пултрузионного профиля может быть установлен дополнительный способ нанесения маркировки.

5.8.4 Расположение маркировки должно обеспечивать однозначную визуальную идентификацию продукции без нарушения ее упаковки.

5.8.5 Ярлыки прочно прикрепляют к упаковке. Материал ярлыков и их крепление должны обеспечивать их сохранность при хранении, транспортировании, погрузочно-разгрузочных работах.

5.8.6 Маркировка должна содержать:

- наименование предприятия-изготовителя, его юридический адрес и товарный знак;

- условное обозначение пултрузионного профиля в соответствии с настоящим стандартом;

- номер партии;

- дату изготовления.

Допускается включать в маркировку дополнительные сведения, установленные в нормативном документе или технической документации на конкретный тип пултрузионного профиля.

5.8.7 Маркировка должна быть четкой, легко читаемой и несмываемой. Маркировку следует выполнять шрифтом по ГОСТ 2.304. Высота шрифта - не менее 10 мм.

5.9 Упаковка

5.9.1 Упаковка пултрузионных профилей должна обеспечивать защиту от влаги, воздействия атмосферных осадков и ультрафиолетового излучения.

5.9.2 Количество единиц пултрузионных профилей в упаковке устанавливают в нормативном документе или технической документации на конкретный тип пултрузинного профиля.

5.9.3 Пултрузионные профили упаковывают в деревянные ящики по ГОСТ 18617 или пачки из картона, бумаги и комбинированных материалов по ГОСТ 12303. Размеры деревянных ящиков или пачек выбирают в зависимости от размеров пултрузионных профилей и в соответствии с требованиями ГОСТ 21140. При укладке профилей сложного сечения рекомендуется применение специальных транспортных ложементов.

Пачки упаковывают в полиэтиленовую пленку по ГОСТ 10354 и при необходимости перевязывают шпагатом по ГОСТ 17308 или другими перевязочными материалами.

Допускается упаковывать пултрузионные профили в полиэтиленовую пленку с использованием упаковочных машин и установок.

6 Требования безопасности

6.1 При контакте с готовыми пултрузионными профилями не возникает опасности для человека, работа с пултрузионными профилями не требует специальных мер безопасности.

6.2 При подготовке производства и механической обработке пултрузионных профилей в воздушную среду рабочей зоны могут выделяться пары стирола и ацетона, фрагменты армирующих волокон, пыль полимера, вызывающие раздражение слизистых оболочек глаз, кожи, зуд, оказывающие фиброгенное воздействие на верхние дыхательные пути. При работе со смолами в процессе пултрузии возможно ее попадание на кожу рук, что вызывает раздражение и дерматиты.

Предельно допустимые концентрации (ПДК) и классы опасности вредных веществ в воздухе рабочей зоны, а также веществ, входящих в пултрузионные профили, согласно ГОСТ 12.1.005, соответствующим нормативным документам и технической документации приведены в таблице 3.

_______________

В Российской Федерации действуют гигиенические нормативы ГН 2.2.5.1313-03 "Химические факторы производственной среды. Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны".

Таблица 3 - Предельно допустимые концентрации веществ и классы опасности в воздухе рабочей зоны

Наименование вещества | ПДК, мг/м | Класс опасности |

Пероксид циклогексанона | 1 | III |

Стекловолокно | 2 | III |

Стеклянная пыль | 2 | III |

Углеродные композитные материалы | 3 | III |

Пыль стеклокомпозита | 5 | III |

Стеклокомпозит на основе полиэфирной смолы | 5 | III |

Арамидное волокно | 5 | III |

Пыль углерода | 6 | IV |

Стирол | 30 | III |

Ацетон | 200 | IV |

Фенолформальдегидные смолы (по фенолу) | 0,1 | II |

Эпоксидные смолы (по эпихлоргидрину) | 0,1-1 | II |

6.3 При изготовлении, в том числе при механической обработке пултрузионных профилей, следует выполнять требования безопасности в соответствии с ГОСТ 12.3.030.

6.4 Для защиты от вредного воздействия, указанного в 6.2, применяют средства коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

6.5 Для защиты органов дыхания от паро- и газообразных вредных веществ следует использовать фильтрующие противогазовые респираторы РПГ-67 (патрон А) по ГОСТ 12.4.004. Для защиты органов дыхания от пыли и аэрозолей следует использовать респираторы ШБ-1 "Лепесток" по ГОСТ 12.4.028.

Для защиты кожи рук применяют пасту на основе ланолина, силиконовый крем для рук, технические резиновые перчатки по ГОСТ 20010, а также индивидуальные защитные дерматологические средства с маркировкой Пн, Пт, Ск и О по ГОСТ 12.4.068.

6.6 К работе допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, специальное обучение, вводный инструктаж по технике безопасности и пожарной безопасности, а также сдавшие экзамены специальной комиссии.

6.7 Состояние воздуха рабочей зоны в производственных помещениях должно соответствовать санитарно-гигиеническим требованиям ГОСТ 12.1.005, соответствующих нормативных документов и технической документации.

_______________

В Российской Федерации действуют гигиенические нормативы ГН 2.2.5.1313-03 "Химические факторы производственной среды. Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны".

6.8 Производственные помещения, в которых изготовляют пултрузионные профили, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021, а рабочие места - местными отсосами, обеспечивающими выполнение требований 6.7.

6.9 Пултрузионные профили (в зависимости от исполнения) в соответствии с ГОСТ 12.1.044 классифицируют как трудно горючие или горючие твердые вещества. Пултрузионные профили не взрывоопасны.

6.10 Пожарную безопасность на предприятии и рабочих местах следует обеспечивать в соответствии с требованиями ГОСТ 12.1.004.

6.11 В местах производства работ с пултрузионными профилями, а также вблизи мест их складирования запрещается разводить огонь, хранить легковоспламеняющиеся вещества в количествах, превышающих сменную потребность в них.

6.12 Рабочие места и места складирования материалов должны быть оборудованы средствами пожаротушения (водой, пеной, песком, кошмой и др.). При тушении пултрузионных профилей в закрытых помещениях следует использовать промышленные фильтрующие противогазы по ГОСТ 12.4.121, тип I.

6.13 В соответствии с правилами защиты от статического электричества по ГОСТ 12.1.018 оборудование должно быть заземлено. Относительная влажность воздуха в рабочем помещении должна соответствовать требованиям ГОСТ 12.1.005. Рабочие места должны быть снабжены резиновыми ковриками.

6.14 Все оборудование, используемое в производственном процессе, должно отвечать требованиям ГОСТ 12.2.003.

7 Требования охраны окружающей среды

7.1 Пултрузионные профили устойчивы при действии влаги, агрессивных сред, температуры воздуха и не оказывают вредного влияния на окружающую среду и качество грунтовых и поверхностных вод.

7.2 Отходы, полученные в процессе производства, должны быть захоронены в специально отведенных для этого местах или на полигоне промышленных отходов в соответствии с правилами, утвержденными в соответствующем порядке.

7.3 Правила контроля качества воздуха населенных пунктов - по ГОСТ 17.2.3.01. Правила установления допустимых выбросов вредных веществ промышленными предприятиями - по ГОСТ 17.2.3.02.

7.4 При аварийном загрязнении требования к контролю и охране почвы - по соответствующим нормативным документам и технической документации, поверхностных вод - по ГОСТ 17.1.3.13.

_______________

В Российской Федерации действует ГОСТ 17.4.3.04-85 "Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения".

8 Правила приемки

8.1 Пултрузионные профили принимают партиями.

Партией считают определенное количество изделий одного состава, изготовленных по одному технологическому документу (проекту, соответствующему техническому заданию потребителя) и технологическому процессу и сопровождаемых одним документом о качестве.

Размер партии устанавливают в нормативном документе или технической документации на конкретный тип пултрузионного профиля и/или по согласованию между заказчиком и изготовителем.

8.2 Каждую партию пултрузионных профилей сопровождают документом о качестве (паспортом), в котором указывают:

- наименование предприятия-изготовителя, его юридический адрес и товарный знак;

- условное обозначение в соответствии с настоящим стандартом;

- номер партии и дату изготовления;

- результаты проведенных испытаний или подтверждение о соответствии качества изделия требованиям настоящего стандарта;

- гарантийный срок хранения;

- обозначение настоящего стандарта.

При экспортно-импортных поставках содержание документа о качестве устанавливают в договоре на поставку.

8.3 Для проверки соответствия пултрузионных профилей требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания.

8.4 Приемо-сдаточные испытания проводят с целью контроля соответствия характеристик продукции требованиям настоящего стандарта. Приемо-сдаточным испытаниям должна быть подвергнута каждая партия пултрузионных профилей.

8.5 Периодические испытания проводит изготовитель с целью: периодического подтверждения качества продукции и стабильности технологического процесса в установленный период, подтверждения возможности продолжения изготовления продукции по действующей конструкторской и технологической документации и продолжения приемки продукции.

Периодические испытания проводят не реже одного раза в 6 месяцев на выборке, отобранной от партии, прошедшей приемо-сдаточные испытания. Изменение периодичности испытаний по любому из технических требований проводят по совместному согласованию изготовителя и заказчика и оговаривают в контракте (договоре) на поставку.

8.6 Типовые испытания проводят на соответствие требованиям настоящего стандарта по всем показателям, приведенным в таблице 4, при изменении технологического процесса, а также при замене исходных материалов и переносе производства на другое предприятие.

8.7 Приемке продукции, выпуск которой предприятием-изготовителем начат впервые, должны предшествовать квалификационные испытания, проводимые по ГОСТ 15.001.

Квалификационные испытания носят статус периодических испытаний при приемке продукции вплоть до получения результатов очередных периодических испытаний.

8.8 Объем выборки и периодичность проведения испытаний должны соответствовать таблице 4.

Таблица 4 - Объем выборки и периодичность проведения испытаний

Наименование показателя | Подраздел, таблица настоящего стандарта | Количество образцов, не менее | Категория испытания | |

Технические требования | Метод испытания | |||

1 Внешний вид | 5.2 | По 9.2 | 10% от партии | Приемо- |

2 Линейные размеры, мм | 5.3 | По 9.3 | 3% от партии | |

3 Предел прочности при растяжении в направлении 0° | Таблица 1, показатель 1 | По 9.4 | 5 шт. | Периодические |

4 Предел прочности при растяжении в направлении 90° | Таблица 1, показатель 2 | |||

5 Модуль упругости при растяжении в направлении 0° | Таблица 1, показатель 3 | |||

6 Модуль упругости при растяжении в направлении 90° | Таблица 1, показатель 4 | |||

7 Предел прочности на смятие штифтом в направлении 0° | Таблица 1, показатель 5 | По 9.5 | 5 шт. | Периодические |

8 Предел прочности на смятие штифтом в направлении 90° | Таблица 1, показатель 6 | |||

9 Предел прочности при трехточечном изгибе в направлении 0° | Таблица 1, показатель 7 | По 9.6 | 5 шт. | Приемо- |

10 Предел прочности при трехточечном изгибе в направлении 90° | Таблица 1, показатель 8 | |||

11 Кажущийся предел прочности при межслойном сдвиге в направлении 0° | Таблица 1, показатель 9 | По 9.7 | 5 шт. | Периодические |

12 Предел прочности при сжатии в направлении 0° | Таблица 1, показатель 10 | По 9.8 | 5 шт. | Периодические |

13 Предел прочности при сжатии в направлении 90° | Таблица 1, показатель 11 | |||

8.9 При неудовлетворительных результатах приемо-сдаточных испытаний хотя бы по одному показателю проводят повторные испытания по этому показателю на образцах, отобранных от удвоенного количества изделий той же партии. Результаты повторных испытаний считают окончательными и распространяют на всю партию.

При получении неудовлетворительных результатов повторных приемо-сдаточных испытаний производство пултрузионных профилей не допускается вплоть до выявления и устранения причин несоответствия показателей требованиям настоящего стандарта и получения удовлетворительных результатов новых испытаний.

8.10 Результаты приемо-сдаточных испытаний оформляют протоколом. Результаты приемо-сдаточных испытаний должны быть включены в комплект сопроводительной документации.

8.11 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей их переводят в категорию приемо-сдаточных до получения положительных результатов по данному показателю на пяти произвольно взятых изделиях подряд.

В случае повторного получения неудовлетворительного результата партию бракуют, производство приостанавливают, проводят анализ причин, приведших к неудовлетворительным результатам, и намечают план мероприятий по их устранению. После выполнения мероприятий по устранению дефектов изготовляют опытную партию изделий, на которой проводят в полном объеме испытания по тем показателям, по которым получен отрицательный результат. В случае получения удовлетворительных результатов испытаний опытной партии производство изделий возобновляют. При получении неудовлетворительных результатов поиск причин брака продолжают до получения результатов испытаний, удовлетворяющих требованиям настоящего стандарта.

8.12 Результаты периодических испытаний оформляют протоколом и предъявляют потребителю по его требованию.

8.13 При получении неудовлетворительных результатов типовых испытаний хотя бы по одному из показателей изменения в соответствующую утвержденную документацию не вносят и принимают решение о дальнейшем проведении работ и об использовании единиц продукции, изготовленных с учетом предлагавшихся изменений.

8.14 Результаты типовых испытаний оформляют актом.

9 Методы испытаний

9.1 Подготовка образцов для испытаний

9.1.1 Образцы вырезают из пултрузионного профиля, если позволяют размеры пултрузионного профиля в соответствии с 9.1.2.

9.1.2 Образцы для испытаний отбирают на расстоянии не менее 10 мм от торца (среза) или изменений в сечении пултрузионного профиля. Образцы вырезают таким образом, чтобы какие-либо полученные дефекты торца не влияли отрицательным образом на результаты испытаний. Используют одну из следующих методик или их комбинацию:

- образцы вырезают из пултрузионного профиля с помощью копировального или фрезерного станка с числовым программным управлением (ЧПУ);

- образцы вырезают из пултрузионного профиля с помощью циркулярной пилы, снабженной полотном с закаленной металлической или алмазной кромкой. Допускается применение альтернативных технологий резки, например водоструйной резки, если они отвечают требованиям настоящего пункта;

- образцы вырезают из пултрузионного профиля с помощью любого подходящего средства до размера, превышающего не менее чем на 5 мм заданную ширину и длину образца. От 5 до 10 образцов затем могут быть упакованы вместе и отфрезерованы как целый блок.

9.1.3 Если габаритные размеры пултрузионного профиля не позволяют изготовлять образцы для какого-либо вида испытаний, образцы изготовляют по ГОСТ 33371.

9.2 Дефекты профилей оценивают визуально. Проверку состояния поверхности, цвета, качества обрезки проводят визуально путем сравнения с контрольным образцом, утвержденным в установленном порядке. Отдельные дефекты на торце (срезе) требуют дополнительного исследования по длине пултрузионного профиля.

9.3 Контроль линейных размеров профиля проводят измерительными инструментами, обеспечивающими погрешность измерений ±1 мм. Проверку размеров сечения проводят измерительным инструментом, обеспечивающим погрешность измерения ±0,1 мм.

9.4 Предел прочности при растяжении в направлении 0° и в направлении 90° определяют по ГОСТ 32656.

Модуль упругости при растяжении в направлении 0° и в направлении 90° определяют по ГОСТ 32656.

9.5 Предел прочности на смятие штифтом в направлении 0° и в направлении 90° определяют в соответствии с приложением Д.

9.6 Предел прочности при трехточечном изгибе в направлении 0° и в направлении 90° определяют по ГОСТ 25.604.

9.7 Кажущийся предел прочности при межслойном сдвиге в направлении 0° определяют по ГОСТ 32659.

9.8 Предел прочности при сжатии в направлении 0° и в направлении 90° определяют по ГОСТ 33519.

9.9 Плотность пултрузионных профилей определяют гидростатическим методом по ГОСТ 15139.

9.10 Водопоглощение определяют по ГОСТ 4650 (метод А) на трех образцах.

9.11 Коэффициент линейного теплового расширения в направлении 0° и в направлении 90° определяют по ГОСТ 32618.2.

9.12 Расчет модуля упругости при сдвиге в плоскости армирования приведен в приложении Е.

9.13 Коэффициент Пуассона в направлении 0° и в направлении 90° определяют по ГОСТ 32656.

9.14 Группу горючести материала профилей определяют по требованию заказчика в соответствии с ГОСТ 30244 или ГОСТ 12.1.044.

9.15 Группу воспламеняемости материала профилей определяют по требованию заказчика в соответствии с ГОСТ 30402.

9.16 Эффективный модуль упругости при изгибе полного сечения определяют в соответствии с приложением Ж.

9.17 Массовую долю стеклянного армирующего наполнителя определяют по ГОСТ 32652.

10 Транспортирование и хранение

10.1 Пултрузионные профили транспортируют всеми видами транспорта в крытых транспортных средствах или в универсальных контейнерах в соответствии с правилами перевозки грузов, действующими на соответствующем виде транспорта.

Железнодорожным транспортом пултрузионные профили транспортируют в деревянных ящиках или пачках, упакованными в универсальные контейнеры по ГОСТ 15102 и ГОСТ 20435.

Автомобильным, водным и смешанным железнодорожно-водным транспортом пултрузионные профили транспортируют в транспортных пакетах или в универсальных контейнерах.

10.2 Пултрузионные профили следует хранить в складских помещениях или под навесом на стеллажах, или на поддонах на высоте не менее 50 мм от пола при температуре окружающей среды.

11 Гарантии изготовителя

11.1 Изготовитель должен гарантировать соответствие пултрузионных профилей требованиям настоящего стандарта при соблюдении потребителем правил транспортирования и хранения.

11.2 Гарантийный срок эксплуатации пултрузионных профилей установлен в нормативном документе или технической документации на конкретный тип пултрузионного профиля.

11.3 Гарантийную наработку устанавливают в нормативном документе или технической документации на конкретный тип пултрузионного профиля, но не менее установленной наработки на отказ.

11.4 Гарантийный срок хранения - 18 месяцев со дня изготовления пултрузионных профилей. По истечении данного срока хранения перед использованием пултрузионные профили должны быть проверены на соответствие требованиям в объеме настоящего стандарта.

Приложение А

(справочное)

Система условных обозначений пултрузионных профилей

А.1 Общие положения

Система обозначений для пултрузионных профилей определяет систему блоков данных для обозначения профилей, изготовленных по пултрузионной технологии из армированных волокном полимерных композитов, с использованием формата и системы кодов Международной организации по стандартизации (ISO), являющихся общими для большинства термореактивных и термопластичных материалов, армированных волокном. Система рассчитана на использование только для материалов, готовых к применению.

Система обозначений основана на предположении, что пултрузионные профили можно разделить на типовые семьи, исходя из примененной полимерной матрицы, свойств армирующих элементов и необходимых эксплуатационных характеристик.

Система рассчитана на обозначение конкретного профиля (или небольшой группы аналогичных профилей) в рамках типовой семьи.

С помощью данной системы не предполагается определять химический состав или объемное содержание материалов профиля, а только обозначение профиля для идентификационных целей. За обеспечение соответствующего обозначения отвечает производитель профиля.

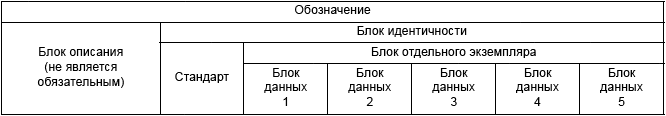

Данная система обозначений для пултрузионных профилей приведена на рисунке А.1.

Рисунок А.1 - Стандартная схема для обозначения пултрузионных профилей

Для упрощения обозначения блок отдельного экземпляра подразделен максимально на 5 блоков данных, включающих следующую информацию:

- блок описания должен отделяться от стандартного номерного блока запятой;

- между блоками должны быть пробелы;

- первым знаком в первом индивидуальном блоке экземпляра должно быть тире;

- блоки отдельных экземпляров отделяют друг от друга запятой;

- если не приводится блок данных, это обозначают двумя запятыми (,,).

А.2 Блок данных 1

В этом блоке данных форма профиля представлена одной кодовой буквой в позиции 1, а в позиции 2 армирующий материал представлен одной кодовой буквой на каждый используемый материал, причем порядок букв определяется их относительным объемным содержанием волокна в профиле.

Буквы, обозначающие форму сечения профиля, должны соответствовать указанным в таблице А.1.

Таблица А.1

Форма сечения профиля | Буквенное обозначение |

Прямоугольный профиль | В |

Круглый профиль | О |

Швеллер | U |

Двутавр | I |

Уголок | L |

Тавровый профиль (Т-образный профиль) | Т |

Широкополочный двутавровый профиль | W |

Другие формы сечения профиля | Z |

Труба | Т |

Буквы, обозначающие тип армирующего наполнителя, должны соответствовать таблице А.2.

Таблица А.2

Тип армирующего материала | Буквенное обозначение |

Стекловолокно | G |

Базальтоволокно | Ва |

Углеродное волокно | С |

Арамидное волокно | А |

Полиэтиленовое волокно | Р |

Комбинация волокон | Со |

Другие типы волокна | Z |

А.3 Блок данных 2

В этом блоке данных одной кодовой буквой в позиции 1 обозначают тип материала полимерной матрицы. Используемые кодовые буквы приведены в таблице А.3.

Таблица А.3

Тип материала полимерной матрицы | Буквенное обозначение |

Полиэфирная смола | UP |

Ортофталевая полиэфирная смола | О |

Изофталевые полиэфирные смолы | I |

Акриловая смола | А |

Винилэфирная смола | V |

Эпоксидная смола | Е |

Фенольная смола | Р |

Термопластичные смолы | Т |

Другие типы материалов матрицы | Z |

В позиции 2 кодовыми буквами обозначены конкретные непрочностные характеристики, необходимые для соответствия общим условиям эксплуатации, для которых предназначен профиль, в соответствии с таблицей А.4. В каждом конкретном пултрузионном сечении может быть больше, чем одно свойство, тогда на каждое свойство вводят свою букву, но без интервалов между ними. В этом случае буквы записывают в том порядке, который задается в таблице А.4.

Таблица А.4

Специальное свойство профиля | Буквенное обозначение |

Негорючие | F |

Устойчивые к ультрафиолетовому излучению | U |

Другие | Z |

Эти свойства можно получить путем введения в состав специальных добавок. Выбор специальных добавок следует проводить автономно, так как они могут влиять и на другие свойства профиля. Обозначение не дает различий между присадками и количественных оценок уровня свойств.

А.4 Блок данных 3

В этом блоке данных приводят кодовый номер типа профиля, обозначающего минимальные численное значение показателя модуля упругости Е (ГПа) или предела прочности R (МПа) из таблицы 1 настоящего стандарта, например E23 или R240.

А.5 Блоки данных 4 и 5

Блоки данных 4 и 5 могут содержать дополнительную информацию.

А.6 Пример обозначения

Обозначение профиля прямоугольного сечения из огнеупорного изофталевого стеклокомпозита с поверхностной пеленой:

Пултрузионный профиль ГОСТ 33344-BG, IF, E23, 40x12,

Описание: | пултрузионный профиль. |

Нормативный документ: | ГОСТ 33344. |

Блок данных 1 (форма и армирование): | прямоугольное сечение, армирование стекловолокном. |

Блок данных 2 (смола и особые свойства): | изофталевый полиэфир негорючий. |

Блок данных 3 (механические свойства): | минимальный модуль упругости 23 ГПа. |

Блок данных 4: | размер 40 мм на 12 мм. |

Блок данных 5: | нет данных. |

Пултрузионный профиль ГОСТ 33344-UCG, V, Е40, 240x72x12, RAL6026

Описание: | пултрузионный профиль. |

Стандарт: | ГОСТ 33344. |

Блок данных 1 (форма и армирование): | швеллер, армирование углеродным и стекловолокном. |

Блок данных 2 (смола и особые свойства): | винилэфирная смола. |

Блок данных 3 (механические свойства): | минимальный модуль упругости 45 ГПа. |

Блок данных 4: | размер - 240 мм на 72 мм, толщина стенки - 12 мм. |

Блок данных 5: | профиль окрашен в массе, цвет RAL6026. |

Приложение Б

(обязательное)

Перечень возможных дефектов пултрузионных профилей

Перечень возможных дефектов пултрузионных профилей приведен в таблице Б.1.

Таблица Б.1

Наименование | Определение | Приемлемый уровень |

1 Пузырь | Округлое возвышение на поверхности с границами, которые могут быть четко определены. | Допускается, если образован между поверхностной вуалью и следующим слоем армирования. |

2 Трещина | Визуальное разделение, которое отмечается внутри или проникает перпендикулярно вниз от поверхности на эквивалент одного полного слоя или более в направлении, поперечном армированию | Не допускается |

3 Кратер | Небольшой неглубокий дефект поверхности диаметром более 1 мм | Допустимые размеры: диаметр - не более 5 мм и глубина - не более 1 мм. |

4 Расслоение | Видимое разделение двух или более слоев армирующего материала в процессе получения пултрузионного профиля | Не допускается |

5 Линия разделения фильеры | Грат в продольном направлении или углубление на поверхности пултрузионного профиля. | Допускается, чтобы линия выступа, обусловленная линией разделения фильеры, выходила за поверхность продукта не более чем на 0,20 мм. |

6 Матовость | Отсутствие нормального блеска или глянца на поверхности. | Допускается, если матовость не вызвана недостаточной степенью отверждения |

7 Экспонированный подслой | Нижний слой мата или ровинга, не покрытый поверхностной вуалью, в пултрузионном профиле | Допускается, если поверхностный материал покрывает всю площадь, исключая 5 мм от каждой свободной кромки, но не превышает 20% ширины проверяемой поверхности |

8 Выступание волокна | Видимый и измеримый рельеф армирующего материала на поверхности пултрузионного профиля | Допускается, если армирующий материал пропитан смолой |

9 Складчатое упрочнение (складка) | Непреднамеренное или неустановленное рассогласование армирующего материала (мата и/или ткани) относительно сечения пултрузионного профиля. | Допускается, если складка вызывает отклонение в положении слоя не более 20% толщины или отклонении не более 1,5 мм от плоскости |

10 Излом | Трещины, волосяные трещины или расслоения или их сочетания как результат физического повреждения в ходе процесса получения пултрузионного профиля | Не допускается |

11 Канавка | Длинные узкие канавки или углубления на поверхности пултрузионного профиля, параллельные длинной стороне профиля | Допускается, если уменьшение толщины материала - не более 10% и ширина канавки - не более 3 мм. |

12 Включение | Любое инородное вещество или частицы размером более 1 мм в любом измерении, которые либо не пропитаны, либо вкраплены в пултрузионный профиль | Допускается, если включение не приводит к образованию пятен на поверхности над смолой. |

13 Внутреннее сухое волокно | Состояние, при котором волокна полностью не пропитываются смолой в процессе получения пултрузионного профиля | Допускается, если площадь - менее 0,5 мм в диаметре и не более 0,2% в поперечном сечении, включая внутреннюю пористость (пустоты) |

14 Внутренние усадочные трещины | Продольные трещины в процессе получения пултрузионного профиля, которые присутствуют в сечениях, армированных ровингом. | Допускаются, если трещина не проникает в смежный слой, не достигает поверхности продукта или не вызывает несоответствие данного продукта требованиям испытаний |

15 Внутренняя пористость (пустоты) | Присутствие многочисленных пустот под поверхностью пултрузионного профиля, обычно наблюдаемых только в поперечном сечении среза | Сумма площади пустот должна быть не более 2% площади поперечного сечения, включая внутреннее сухое волокно |

16 Поверхностная пористость | Присутствие многочисленных видимых язвин около поверхности пултрузионного профиля диаметром не более 1 мм | Допускаются язвины диаметром не более 0,5 мм и глубиной не более 0,4 мм. |

17 Осмоление | Площадь пултрузионного профиля, которая характеризуется недостаточным армированием | Допускается, если продукт соответствует требованиям испытаний (см. также пункт 9 настоящей таблицы) |

18 Обугливание | Почернение или карбонизация поверхности среза пултрузионного профиля | Допускается, если продукт соответствует требованиям испытаний |

19 Осыпание | Состояние, при котором частицы смолы находятся на поверхности пултрузионного профиля. | Допускается, если при удалении не оголяются сухие волокна и размерные допуски соблюдены |

20 Стоп-след | Полоса матовая или блестящая на поверхности длиной 12-100 мм и проходящая вокруг периферии пултрузионного профиля. | Допускается, если другие соответствующие дефекты, например осыпание связующего, кратеры, пористость, сколы и выемки, не превышают допустимые уровни |

21 Недоотвер- | Недостаточное сшивание смолы. | Не допускается |

22 Морщина при сдавливании | Шероховатость или ряд шероховатостей, или волн на поверхности пултрузионного профиля. | Допускается, если продукт продолжает оставаться в заданных пределах размерного допуска |

Приложение В

(обязательное)

Допустимые предельные отклонения пултрузионных профилей от номинальных размеров

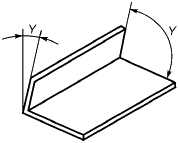

Таблица В.1

Параметр | Допуск | ||||

1 Толщина стенки открытого и закрытого профилей | Номинальные размеры, мм | ||||

| Толщина | ||||

От 0 до 2 включ. | ±0,15 | ±10%, но не менее ±0,30 | |||

Св. 2 до 5 включ. | ±0,20 | ||||

Св. 5 до 10 включ. | ±0,35 | ||||

Св. 10 | ±0,45 | ||||

2 Плоскостность в поперечном направлении | Допуск | ||||

| F<0,008·В, мм | ||||

3 Высота и ширина профиля | Номинальные размеры, мм | ||||

| В и H: ±0,5%, но не менее ±0,20 мм и не более ±0,75 мм | ||||

4 Размер угла | Допуск | ||||

| Y±1,5° | ||||

5 Прямолинейность | Допуск (В и Н - габаритные размеры ширины и высоты, D и L приведены в метрах) | ||||

|

| ||||

6 Кручение | Допуск | ||||

| V<1,5° на 1 м для толщины<5 мм; | ||||

Приложение Г

(обязательное)

Требования к стыкам армирующего материала

Г.1 Геометрия армирования

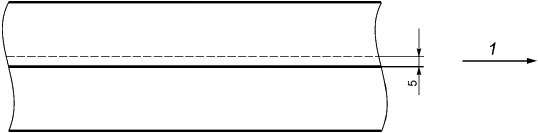

Г.1.1 Продольные перекрытия мата

В закрытых сечениях должно обеспечиваться перекрытие не менее 5 мм (см. рисунок Г.1).

1 - осевое направление пултрузионного профиля

Рисунок Г.1 - Продольные перекрытия мата

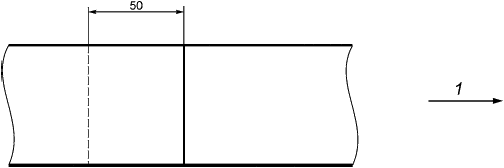

Г.1.2 Поперечные стыки матов

Стыки не должны снижать значения характеристик, требуемых для данного эксплуатируемого типа профиля.

Должно быть не более одного стыка на толщину слоя или 20% матов для слоя, состоящего более чем из пяти слоев поперечного армирования на 1 м сечения профиля. Должно обеспечиваться перекрытие не менее 50 мм (см. рисунок Г.2).

1 - осевое направление пултрузионного профиля

Рисунок Г.2 - Поперечные стыки матов

Г.1.3 Расположение мата в сечении

Внешний слой поперечного армирования должен повторять внешний контур профиля. Внешние слои поперечного армирования могут оканчиваться в крайних точках профиля, но не в углах или Т-образных соединениях профиля (рисунок Г.3).

Целесообразно, где это применимо, чтобы внутренние слои поперечного армирования не оканчивались в углах или в Т-образных соединениях.

Рисунок Г.3 - Расположение мата в сечении

Г.2 Стыки ровинга

Стыки ровинга допускаются, но они должны быть такими, чтобы не произошло снижение минимальных механических свойств. Не более 20% ровинга подлежит сращиванию на любой метр длины.

Приложение Д

(обязательное)

Определение предела прочности на смятие штифтом

Д.1 Сущность метода

Образец для испытания, состоящий из полосы прямоугольного поперечного сечения с гладким отверстием, расположенным в центре, подвергают двойному сдвигу с помощью плотнопосаженного металлического штифта. Максимальную нагрузку, выдерживаемую образцом, используют для определения предела прочности на смятие штифтом на площади проекции штифта, контактирующего с данным образцом.

Примечание - В данном методе используют максимальную нагрузку для определения предела прочности на смятие штифтами. Эта нагрузка находится на уровне, аналогичном начальному разрушению в аналогичных испытаниях с болтами, затянутыми определенным усилием. Определение характеристик соединений на болтах, затянутых определенным усилием, в значительной степени зависит от отмечаемых фактических условий. Это включает первоначальный момент кручения болта (учитывая любые потери нагрузки в болтовых резьбах), эффект релаксации вследствие вязкоупругих эффектов, эффект условий нагревания и увлажнения, размер шайбы/превышение размера, материал болта, заклепки, глубина фаски и толщина плиты. Следовательно, кроме испытания гладким штифтом, предполагается проведение дополнительных испытаний для фактических условий соединения.

Д.2 Оборудование

Д.2.1 Испытательная машина по ГОСТ 28840.

Д.2.2 Микрометр по ГОСТ 6507, обеспечивающий измерения с точностью 0,01 мм.

Д.2.3 Кронциркуль по ГОСТ 28950, обеспечивающий измерение ширины образца для испытания и положение отверстия с точностью 0,1 мм.

Д.2.4 Нагрузочное приспособление: штифт нагружается посредством металлической плиты двойного сдвига, приведенной на рисунке Д.1. Плиты должны иметь зазор 0,5 мм на любой стороне образца и не должны деформироваться при приложенной нагрузке. Нагрузочный штифт аналогичным образом не должен деформироваться во время испытания и должен иметь посадку с натягом, если не оговаривается иное.

1 - распорная плита (толщина=h+1 мм); 2 - боковая плита из закаленной стали; 3 - втулки из закаленной стали, посадка скольжения в боковых плитах (опционально); 4 - гладкий штифт; 5 - образец для испытаний

Рисунок Д.1 - Нагрузочные плиты и испытательная установка

Д.3 Образцы для испытаний

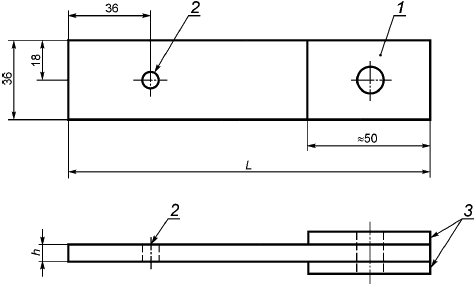

Д.3.1 Форма и размеры

Д.3.1.1 Толщина образца должна быть не более 4 мм.

Образец должен иметь ширину (36,0±0,5) мм и длину не менее 180 мм. Отклонение от параллельности длинных сторон образца не должно превышать 0,2 мм. Размеры образца приведены на рисунке Д.2.

Отверстие диаметром (6,0±0,2) мм обрабатывают с точностью до 0,1 мм от линии центра образца и на расстоянии проверки 36 мм (т.е. 6 х диаметр отверстия) от края вырезанного образца.

1 - зона для крепления центровочного отверстия; 2 - отверстие под штифт; 3 - накладки

Рисунок Д.2 - Образцы полимерного композита с указанием положений отверстий

Д.3.1.2 Альтернативные образцы должны сохранять полуторакратное отношение толщины к диаметру отверстия и шестикратное отношение ширины к диаметру отверстия и расстояние кромки к диаметру отверстия.

Д.4 Подготовка к проведению испытаний

Д.4.1 Подготовка образцов для испытаний.

Д.4.1.1 Образцы для испытаний вырезают из сечения профиля.

Д.4.1.2 Если разрушение происходит в зажиме или около него, образцы испытывают с использованием накладок (см. ГОСТ 32656).

Д.4.1.3 Вырезание и засверливание образцов для испытаний должно исключать их повреждение.

Д.5 Проведение испытаний

Д.5.1 Испытанию подлежат пять образцов.

Д.5.2 Скорость испытания v должна составлять 1 мм/мин.

Д.5.3 Монтируют образец и нагрузочное приспособление согласно рисунку Д.1. Нагружают образец до разрушения. Регистрируют нагрузку в течение всего испытания и разрушающую нагрузку.

Д.5.4 Регистрируют характер разрушения.

Д.5.5 Результаты испытания образцов, которые не разрушаются от смятия, отбраковывают, и взамен используют новые образцы. Количество отбракованных образцов и их типы подлежат регистрации.

Примечание - Типы отбракованных образцов включают остаточную деформацию или разрушение, срезание штифта, разрыв при растяжении и снижение нагрузки (т.е. образец становится слишком тонким).

Д.6 Обработка результатов испытаний

Д.6.1 Предел прочности на смятие штифтом МПа, вычисляют по формуле

![]() , (Д.1)

, (Д.1)

где F - максимальная нагрузка, Н;

h - толщина образца для испытания, мм;

d - диаметр нагружающего штифта, мм.

Д.6.2 За результат испытания принимают среднеарифметическое значение отдельных определений, результат записывают с точностью до трех значащих цифр.

Д.7 Протокол испытания

Протокол испытания должен содержать:

- ссылку на настоящее приложение;

- полную идентификацию испытуемого материала, включая тип, источник, номер кода изготовителя, форму;

- дату проведения испытания;

- размеры образцов для испытаний;

- размер и тип нагружающего штифта;

- предел прочности на смятие штифтом, МПа;

- число и тип (типы) разрушений, отмеченных у отбракованных образцов;

- любую операцию, не указанную в настоящем приложении, а также любое побочное обстоятельство, которое могло повлиять на полученные результаты.

Приложение Е

(обязательное)

Расчет модуля упругости при сдвиге

Метод расчета модуля упругости при сдвиге приведен в соответствии с ISO 15310:1999 "Материалы композитные полимерные. Определение модуля упругости при сдвиге в плоскости армирования методом кручения плиты"

Е.1 Сущность метода

К образцу, установленному на опорах, прикладывают постоянную нагрузку до достижения заданного значения прогиба.

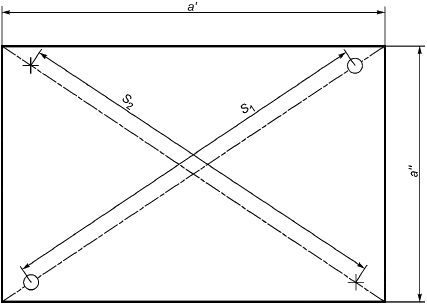

Схема нагружения и установки образца на опорах приведена на рисунке Е.1.

а'- длина образца; а" - ширина образца; w - прогиб; F - нагрузка

Рисунок Е.1

Е.2 Оборудование

Е.2.1 Испытания проводят на испытательной машине по ГОСТ 28840, обеспечивающей нагружение образца с постоянной скоростью перемещения активного захвата, равной (1,0±0,2) мм/мин, измерение нагрузки - с погрешностью не более ±2% измеряемой величины.

Е.2.2 Испытательная машина должна быть снабжена двумя траверсами, на каждой из которых могут перемещаться по две опоры.

Е.2.3 Траверсы должны обеспечивать неподвижность опор при испытаниях и иметь шкалу с ценой деления 0,5 мм, позволяющую устанавливать опоры на заданном расстоянии.

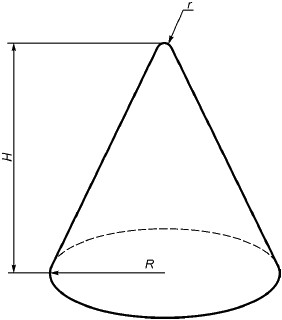

Е.2.4 Опоры должны иметь конусообразную форму (рисунок Е.2). Радиус основания опор должен быть равен 10 мм, высота опор - 20 мм, радиус закругления вершин опор - (2,0±0,2) мм.

Е.2.5 Для регистрации прогиба используют приборы, обеспечивающие измерение прогиба с погрешностью не более ±2% предельного значения измеряемой величины.

r - радиус закругления вершины опоры; Н - высота опоры; R - радиус основания опоры

Рисунок Е.2

Е.2.6 Микрометр по ГОСТ 6507, обеспечивающий измерение с точностью не менее 0,01 мм.

Е.2.7 Штангенциркуль по ГОСТ 166, обеспечивающий измерение с точностью не менее 0,1 мм.

Е.3 Подготовка к проведению испытаний

Е.3.1 Подготовка образцов

Е.3.1.1 Для определения модуля упругости при сдвиге в плоскости армирования используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие.

Е.3.1.2 Образцы изготовляют одним из методов в соответствии с ГОСТ 33345 (раздел 6).

Е.3.1.3 Образцы должны иметь ровные поверхности, без сколов, трещин, расслоений и других дефектов, заметных невооруженным глазом.

Все поверхности образцов должны быть плоскими, взаимно перпендикулярными и параллельными.

Е.3.1.4 Используют квадратные образцы, размеры которых, в зависимости от армирования, должны соответствовать таблице Е.1.

Таблица Е.1

В миллиметрах

Вид образца | Длина а' и ширина а" | Толщина h |

Образцы изотропных полимерных композитов, армированные хаотически расположенными рублеными волокнами, в том числе в виде матов, и образцы ортотропных полимерных композитов, армированные волокнами, тканями, их комбинациями, при условии, что обеспечена ортогональная ориентация волокон | 150,0±1,5 | 4,0±0,5 |

Образцы однонаправленно армированных полимерных композитов | 150,0±1,5 | 2,0±0,5 |

Допускается использовать образцы, толщина которых отличается от толщины, установленной в таблице Е.1. В этом случае длина и ширина образцов должны удовлетворять условию

а'=а"35h, (Е.1)

где а' - длина образца, мм;

а" - ширина образца, мм;

h - толщина образца, мм.

Е.3.2 Кондиционирование

Перед испытанием образцы кондиционируют при стандартной атмосфере 23/50 по ГОСТ 12423 не менее 24 ч, если иное не установлено в нормативном документе или технической документации на изделие.

Е.4 Проведение испытания

Е.4.1 Испытания проводят при стандартной атмосфере 23/50 по ГОСТ 12423, если иное не установлено в нормативном документе или технической документации на изделие.

Е.4.2 Микрометром измеряют толщину образца с точностью не менее 0,01 мм в трех местах, равномерно распределенных по длине образца, но не ближе чем 25 мм от края.

Е.4.3 Штангенциркулем измеряют длину и ширину образца с точностью не менее 0,1 мм.

Е.4.4 Регулируют расстояние между опорами на нижней и верхней траверсах. Устанавливают образец на опоры нижней траверсы (рисунок Е.3). Приводят опоры верхней траверсы в соприкосновение с образцом.

а' - длина образца; а" - ширина образца; S - расстояние между опорами нижней траверсы; S

- расстояние между опорами верхней траверсы

Рисунок Е.3

Расстояние между опорами нижней траверсы , мм, вычисляют по формуле

![]() , (Е.2)

, (Е.2)

где - расстояние между опорами верхней траверсы, мм;

D - длина диагонали образца, мм.

Длину диагонали D, мм, вычисляют по формуле

![]() , (Е.3)

, (Е.3)

где - длина образца, мм;

- ширина образца, мм.

Е.4.5 Нагружают образец со скоростью (1,0±0,2) мм/мин до тех пор, пока значение прогиба (см. рисунок Е.1) не будет равно 0,5h, где h - толщина образца.

Е.4.6 Для каждого образца записывают значения нагрузки и прогиба вплоть до достижения заданного значения прогиба.

Е.5 Обработка результатов

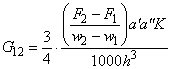

Е.5.1 Модуль упругости при сдвиге в плоскости армирования , ГПа, вычисляют по формуле

, (Е.4)

, (Е.4)

где - нагрузка, соответствующая прогибу

, Н;

- нагрузка, соответствующая прогибу

, Н;

- прогиб, равный 0,3h, мм;

- прогиб, равный 0,1h, мм;

- длина образца, мм;

- ширина образца, мм;

- коэффициент корреляции, равный 0,822;

h - толщина образца, мм.

Е.5.2 Обработку результатов проводят по ГОСТ 14359.

Е.6 Протокол испытания

Протокол испытания должен содержать:

- ссылку на настоящий стандарт;

- описание образца: тип матрицы, тип армирования, армирующий наполнитель, производитель;

- форму и размеры образца;

- метод подготовки образцов; условия кондиционирования и испытания;

- количество образцов;

- расстояние между опорами нижней и верхней траверс;

- скорость испытания;

- отдельные результаты испытания, при необходимости;

- среднеарифметическое значение, стандартное отклонение модуля упругости при сдвиге в плоскости и коэффициент вариации, вычисленные по ГОСТ 14359;

- дату проведения испытания.

Приложение Ж

(обязательное)

Метод определения эффективного модуля упругости при изгибе профилей полного сечения

Ж.1 Сущность метода

Сущность метода заключается в том, что образец, представляющий собой однонаправленно-армированный тонкостенный пултрузионный профиль полного сечения, свободно лежащий на двух опорах, нагружают в середине между опорами до достижения заданного значения прогиба.

При испытании следует не допускать скручивание пултрузионных профилей.

Ж.2 Оборудование

Ж.2.1 Испытания проводят на испытательной машине по ГОСТ 28840, обеспечивающей нагружение образца с заданной постоянной скоростью перемещения пуансона и позволяющей проводить измерение нагрузки с погрешностью не более ±1% максимально измеряемой нагрузки.

Ж.2.2 Испытательная машина должна быть снабжена траверсой, по которой могут перемещаться две опоры, и пуансоном, создающим нагрузку.

Пуансон и опоры изготовляют из стали. Радиус пуансона должен быть не менее 100 мм, радиус опор должен быть не менее 50 мм. Допустимое отклонение диаметра пуансона и опор - не более 2%. Длина пуансона и опор должна быть больше высоты испытуемого образца.

Траверса должна обеспечивать неподвижность опор при испытаниях и иметь шкалу с ценой деления 1 мм, позволяющую устанавливать опоры на заданном расстоянии.

Ж.2.3 Для измерения прогиба образца используют приборы и приспособления с погрешностью не более ±1% измеряемой величины.

Ж.2.4 Микрометр по ГОСТ 6507 должен обеспечивать измерение с точностью 0,01 мм.

Ж.2.5 Линейка по ГОСТ 427 и штангенциркуль по ГОСТ 166 должны обеспечивать измерение с точностью 0,1% измеряемой величины.

Ж.3 Подготовка к проведению испытаний

Ж.3.1 Для определения эффективного модуля упругости при изгибе используют не менее трех образцов, если иное не установлено в нормативном документе или технической документации на изделие.

Ж.3.2 Образцы отрезают от однонаправленно-армированного тонкостенного пултрузионного профиля полного сечения.

Измеряют высоту не менее чем в четырех местах, равномерно распределенных по длине образца. Вычисляют среднее значение высоты образца.

Длину образца , мм, вычисляют по формуле

![]() , (Ж.1)

, (Ж.1)

где L - расстояние между опорами.

Расстояние между опорами L, мм, вычисляют по формуле

![]() , (Ж.2)

, (Ж.2)

где h - среднее значение высоты образца, м.

Ж.3.3 Допустимые предельные отклонения образцов от номинальных размеров должны соответствовать требованиям, установленным в соответствии с приложением В.

Ж.4 Проведение испытания

Ж.4.1 Испытания проводят при стандартной атмосфере 23/50 по ГОСТ 12423.

Ж.4.2 Устанавливают расстояние между опорами, которое определяют по формуле (Ж.2).

Ж.4.3 Образец устанавливают на опоры таким образом, чтобы его середина располагалась по центру между опорами.

Ж.4.4 Нагружение образца проводят в середине между опорами плавно, без толчков.

Ж.4.5 Устанавливают скорость перемещения пуансона такой, чтобы заданный прогиб образца (не менее чем L/500, где L - расстояние между опорами) был достигнут в течение 30-90 с.

Ж.4.6 Для каждого образца записывают значение нагрузки и прогиб в середине между опорами.

Ж.5 Обработка результатов

Ж.5.1 Эффективный модуль упругости при изгибе полного сечения , ГПа, вычисляют по формуле

![]() , (Ж.3)

, (Ж.3)

где - нагрузка, соответствующая прогибу образца

, H;

- нагрузка, соответствующая прогибу образца

, H;

L - расстояние между опорами, мм;

- прогиб образца, равный L/200, мм;

- прогиб образца, равный L/500, мм.

Ж.5.2 Среднеарифметическое значение эффективного модуля упругости при изгибе вычисляют в соответствии с ГОСТ 14359.

Ж.6 Протокол испытания

Протокол испытания должен содержать:

- ссылку на настоящий стандарт;

- наименование предприятия-изготовителя, условное обозначение пултрузионного профиля в соответствии с настоящим стандартом;

- длину, среднее значение высоты каждого образца;

- расстояние между опорами;

- среднеарифметическое значение эффективного модуля упругости при изгибе полного сечения;

- дату проведения испытания.

УДК 678:423:006.354 | МКС 83.120 | NEQ |

Ключевые слова: профили, пултрузионные профили, полимерные композиты, общие технические условия, методы испытаний | ||

Электронный текст документа

и сверен по:

, 2016