ГОСТ Р 56810-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод испытания на изгиб плоских образцов

Polymer composites. Test method for flexural flat samples

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с Открытым акционерным обществом "НПО "Стеклопластик" и Объединением юридических лиц "Союз производителей композитов" на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2067-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д790-10* "Стандартный метод испытаний свойств при изгибе неармированных и армированных пластиков и электроизоляционных материалов" (ASTM D790-10 "Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials") путем внесения изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста, дополнений и исключения отдельных разделов (подразделов, пунктов). При этом дополнительные слова, фразы, ссылки, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 2 "Нормативные ссылки", приложении ДГ приводятся обычным шрифтом, отмеченные в этих разделах знаком "" и остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Оригинальный текст невключенных структурных элементов стандарта АСТМ приведен в дополнительном приложении ДА. Соответствующая информация приведена во введении. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДБ.

Информация о разделах (подразделах, пунктах), не вошедших в настоящий стандарт, и причина их исключения, приведены в дополнительном приложении ДБ.

В настоящем стандарте внесены изменения в обозначения определяемых показателей, направленные на учет принятой технической терминологии Российской Федерации. Информация о внесенных изменениях приведена в дополнительном приложении ДВ.

Положения примененного стандарта АСТМ, которые приняты в настоящем стандарте с модификацией их содержания, приведены в дополнительном приложении ДГ.

В настоящем стандарте исключены ссылки на ASTM: D4000, D4101, D5947, D6272, Е691 и ISO 178.

Ссылки на ASTM: D618, D883, Е4 заменены соответствующими ссылками на межгосударственные и национальные стандарты, информация о соответствии ссылочных стандартов приведена в разделе 2 настоящего стандарта.

Наименование настоящего стандарта изменено относительно наименования стандарта АСТМ в целях соблюдения принятой в Российской Федерации терминологии.

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на неармированные и армированные материалы, в том числе на слоистые полимерные композитные материалы (ПКМ), армированные непрерывными волокнами. 1.2 Стандарт устанавливает метод испытания материалов на трехточечный изгиб. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб) (ASTM D618 Практические указания к подготовке температурного и влажностного режима пластмасс для проведения испытаний)

ГОСТ 24888-81 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения (ASTM D883 Пластмассы. Термины)

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования (ASTM Е4 Методы проверки усилий установок для испытаний)

ГОСТ 32794-2014 (ISO 472:1999) Композиты полимерные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24888, ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (перемещением).

3.2 скорость испытания V, мм/мин: Скорость движения активной траверсы испытательной машины.

3.3 критическая нагрузка , Н: Нагрузка, определяемая по диаграмме деформирования одним из трех способов:

- как нагрузка, равная нагрузке начала отклонения диаграммы от линейной;

- как нагрузка, равная нагрузке разрушения образца (момент разрушения образца определяется визуально);

- как нагрузка, равная нагрузке в точке пересечения прямой, выходящей из начала координат, тангенс угла которой на 5% меньше тангенса угла линейного участка диаграммы.

3.4 модуль упругости при поперечном изгибе , МПа: Величина, характеризующая упругие свойства материалов при малых деформациях при изгибающих нагрузках.

4 Сущность метода

Сущность метода заключается в изгибе плоского образца постоянного прямоугольного сечения, свободно лежащего на двух опорах, с постоянной скоростью нагружения до момента разрушения образца или до того момента, когда деформация растяжения на внешней поверхности образца достигнет предварительно заданного значения. |

5 Оборудование для испытаний

5.1 Микрометры по ГОСТ 6507, имеющие плоские измерительные поверхности, или штангенциркули по ГОСТ 166, обеспечивающие измерение толщины с точностью ±0,025 мм, длины и ширины с точностью ±0,1 мм. Линейки металлические, используемые для измерения длины образцов по ГОСТ 427.

5.2 Испытательная машина по ГОСТ 28840, обеспечивающая нагружение образца с заданной постоянной скоростью перемещения активного захвата (траверсы) и позволяющая проводить измерение нагрузки с точностью ±1% измеряемой величины.

5.3 Испытательная машина должна быть снабжена траверсой, по которой могут перемещаться две опоры, и нагружающим пуансоном при трехточечном нагружении. Радиус закругления краев опор и пуансона должен составлять (5,0±0,2) мм, если другое не указано в нормативных документах или технической документации на испытуемый материал.

Шероховатость поверхности опор и пуансона должна быть не более 0,63 мкм по ГОСТ 2789. Пуансон и опоры должны быть изготовлены из закаленной стали с твердостью не менее 40 HRC. Радиусы закругления пуансона

и краев опор

приведены в таблице 1 и рисунке 1.

Таблица 1 - Радиусы закругления краев опор и пуансона

Наименование радиуса | Значение, мм |

(5,0±0,2) | |

| (2,0±0,2) |

| (5,0±0,2) |

h - толщина образца; - длина образца; L - пролет между опорами;

- радиус закругления пуансона;

- радиусы закругления краев опор; F - нагрузка

Рисунок 1 - Схема нагружения

5.4 Опоры должны быть закреплены неподвижно и позволять точно центрировать образец (продольная ось образца должна быть параллельна боковой плоскости траверсы, а центр симметрии образца совпадать с осью приложения нагрузки).

5.5 Допускаемые отклонения от параллельности поверхностей опор и пуансона в горизонтальной плоскости должны составлять не более 0,005 мм по всей длине.

5.6 Для измерения прогиба применяют датчики перемещения или другие приборы, обеспечивающие измерение деформации с точностью ±1% от базы датчика деформации.

6 Подготовка к проведению испытаний

6.1 Подготовка образцов

6.1.1 При испытаниях на трехточечный изгиб используют образец в виде полосы прямоугольного сечения с размерами, установленными в таблице 2. |

Таблица 2 - Размеры образцов, мм

Толщина, h | Ширина, b | Длина, | Пролет между опорами, L |

<1,6 | (12±1) | 51 | (25,0±0,5) |

1,6 | (12±1) | >19h | (16±1)h |

>3,2 | <4h |

Соотношение пролета между опорами к толщине образца должно быть выбрано таким, чтобы разрушения происходили на внешней поверхности образца от напряжений растяжения.

Поэтому, кроме рекомендуемого соотношения 16:1, можно использовать соотношения 32:1, 40:1 или 60:1. |

Примечание - см. ДГ.3 (приложение ДГ)

6.1.2 Образцы вырезают из плит в направлении главных осей ортотропии материала. Расположение армирующего наполнителя должно быть симметрично относительно срединной плоскости образца и параллельно плоскости укладки арматуры. Способ и режим изготовления образцов должны быть указаны в нормативных документах или технической документации на испытуемый материал.

6.1.3 Время от окончания изготовления образцов до испытания должно составлять не менее 16 ч, включая кондиционирование, если в нормативных документах или технической документации на испытуемый материал нет специальных указаний.

6.1.4 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, трещин, расслоений и других дефектов, заметных невооруженным глазом.

6.1.5 Количество образцов для испытания должно быть не менее пяти, если другое не установлено в нормативных документах или технической документации на испытуемый материал.

Для анизотропных материалов испытывают по пять образцов для каждого из главных направлений.

6.1.6 Перед испытанием образцы маркируют. Маркировка должна позволять точно идентифицировать образцы и не должна повреждаться при испытании, а также влиять на выполнение и результаты испытаний.

6.2 Условия кондиционирования

Кондиционирование образцов проводят в соответствии с нормативными документами или технической документацией на материал. Если на материал указания по кондиционированию отсутствуют, кондиционирование проводят при одной из стандартных атмосфер по ГОСТ 12423.

7 Проведение испытаний

7.1 Измеряют длину, ширину и толщину образцов в центре и по краям каждого испытуемого образца с точностью, указанной в 5.1.

Вычисляют среднее значение длины, ширины и толщины.

7.2 Испытания проводят в помещении или закрытом объеме при температуре и относительной влажности, установленной в ГОСТ 12423, если в нормативных документах или технической документации на материал нет других указаний.

7.3 На испытательной машине устанавливают пуансон и опоры. Пролет L между опорами устанавливают в соответствии с таблицей 2 на основании средних значений ширины, толщины и длины образца в партии.

7.4 На опоры устанавливают специально подготовленную стальную балку и по ней выравнивают опоры и пуансон, добиваясь необходимой параллельности опорных поверхностей в соответствии с 5.5.

7.5 Устанавливают скорость перемещения активного захвата V, мм/мин, в соответствии с нормативными документами или технической документацией на материал. В случае отсутствия данной информации выбирают значение по таблице 3 или вычисляют по формуле

![]() , (1)

, (1)

где Z - скорость деформации, равная 0,01 мм/мин или значению, предусмотренному нормативными документами или технической документацией, мм/мин;

L - пролет между опорами, мм;

h - толщина образца, мм.

Таблица 3 - Рекомендуемые значения скорости нагружения

Скорость нагружения, мм/мин | Допустимое отклонение, % |

0,5 | ±10 |

1 | |

2 | |

5 | |

10 | |

20 | |

50 | |

100 | |

200 | |

500 |

7.6 При испытании используют автоматическую систему записи, регистрируют зависимость прогиба от нагрузки или деформации изгиба (деформации растяжения на внешней поверхности образца) от напряжения изгиба.

7.7 Испытание прекращают при разрушении образца или когда максимальная деформация на поверхности образца достигнет 0,05 мм/мм.

Прогиб , мм, при котором деформация на внешней поверхности образца достигнет 0,05 мм/мм, вычисляют по формуле

![]() , (2)

, (2)

где - максимальная деформация на внешней поверхности образца, равная 0,05 мм/мм.

8 Обработка результатов

8.1 Прочность при изгибе , МПа, вычисляют по формуле

![]() , (3)

, (3)

где - максимальная нагрузка, предшествующая разрушению образца, Н;

L - пролет между опорами, мм;

b - ширина образца, мм;

h - толщина образца, мм.

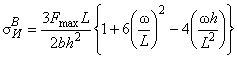

8.2 Прочность при изгибе , МПа, при пролетах опор больше, чем 16h, вычисляют по формуле

. (4)

. (4)

8.3 Деформацию на внешней поверхности образца вычисляют по формуле

![]() , (5)

, (5)

8.4 Модуль упругости при поперечном изгибе , МПа, вычисляют по формуле

![]() , (6)

, (6)

где m - тангенс угла наклона касательной к первоначальному линейному участку диаграммы деформирования образца к оси деформаций.

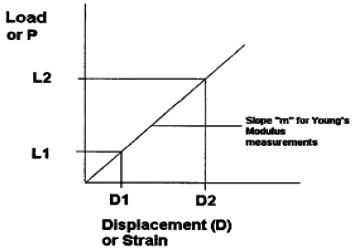

8.5 Модуль упругости может определяться по хорде и рассчитываться по двум дискретным значениям, выбранным на диаграмме деформирования.

Рассматриваемые значения должны быть выбраны на диаграмме деформирования согласно спецификации на материал, если в нормативных документах или технической документации на материал нет других указаний. Значения напряжений или деформаций, используемые для определения модуля хорды, должны быть внесены в протокол испытаний. Модуль хорды , МПа, вычисляется по формуле

, (7)

, (7)

где ,

- значения напряжения изгиба в двух выбранных точках диаграммы деформирования, рассчитанные по уравнению (3) или уравнению (4);

,

![]() - значения деформации изгиба, рассчитанные по уравнению (5) и соответствующие по диаграмме деформирования напряжениям

- значения деформации изгиба, рассчитанные по уравнению (5) и соответствующие по диаграмме деформирования напряжениям ,

.

8.6 Округление вычислений результатов испытаний проводят в соответствии с таблицей 4.

Таблица 4 - Округление вычислений результатов испытаний

Характеристика | Интервал значений характеристики | Округление |

До 100 включ. | До 1 включ. | |

Прочность при изгибе, МПа | Св. 100 до 500 включ. | До 5 включ. |

Св. 500 | До 10 включ. | |

До 10,0 включ. | До 0,1 включ. | |

Модуль упругости, ГПа | До 100 включ. | До 1 включ. |

Св. 100 | До 5 включ. | |

Деформация на внешней поверхности образца, % | - | До 0,1 включ. |

9 Протокол испытаний

9.1 Результаты испытаний заносят в протокол испытаний, который должен содержать:

- наименование материала, схему укладки (при необходимости);

- наименование предприятия-изготовителя, метод изготовления, номер партии;

- количество и тип образцов, маркировку и геометрические размеры;

- способ кондиционирования, температуру и влажность испытательной среды;

- тип средств измерений и испытаний, заводской номер, класс точности датчика силы;

- способ измерений прогиба и нагрузки (класс точности экстензометра, датчика силы);

- скорость испытания;

- длину пролета между опорами;

- значения определяемых показателей для каждого образца;

- напряжение при 5% деформации, если не наступило разрушение;

- любые отклонения от условий, описанных в настоящем стандарте;

- дату проведения испытаний;

- Ф.И.О. и должность оператора;

- ссылку на настоящий стандарт.

9.2 Рекомендуется заносить в протокол диаграммы деформирования фотографии разрушенных образцов и иные данные.

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1 1 Область применения

1.1.1 Процедура А разработана для материалов, которые разрушаются при сравнительно небольших деформациях.

1.1.2 Процедура Б разработана для материалов, для которых во время испытаний характерны большие деформации.

1.1.3 Процедура А используется для измерения свойств при изгибе, в частности модуля изгиба, если в нормативных документах или технической документации на материал не предусмотрено другого. Процедура Б может быть использована только для определения прочности при изгибе. Стандартное отклонение значений, полученных во время испытаний по процедуре А, меньше, чем стандартное отклонение значений, полученных с помощью процедуры Б.

1.2 Испытания сравнения могут проводиться в соответствии с любой процедурой при условии, что процедура признана удовлетворительной для проверяемого материала.

1.3 В качестве стандартных значений используют значения в системе СИ. В скобках приведены значения, выраженные в английской системе мер. Значения и выражения в скобках предназначены только для информации.

1.4 Данный стандарт не предполагает освещения всех положений безопасности, требуемых при его использовании. Организация мероприятий по обеспечению надлежащей безопасности и гигиены труда и определение применимости нормативных ограничений перед использованием данного стандарта является ответственностью пользователя данного стандарта.

Примечание - Данный метод не является эквивалентом ISO 178.

ДА.2 4 Краткое описание метода

4.2 Образец испытывают до тех пор, пока не произойдет разрушение его внешней поверхности или пока не будет достигнута максимальная деформация, равная 5,0% (в зависимости оттого, что наступит раньше) (см. 12.7).

4.3 Процедура А является предпочтительной процедурой для этого метода испытаний. При процедуре А скорость деформации составляет 0,01 мм/мм/мин, а при процедуре Б используется скорость деформации - 0,10 мм/мм/мин.

ДА.3 5 Значение и применение

5.1 Свойства при изгибе, как определено в данной методике испытаний, используются для контроля качества и с целью спецификации материала.

5.2 Материалы, которые не разрушаются под воздействием максимальной нагрузки, допускаемой данной методикой испытаний (3-точечный изгиб), могут быть испытаны методом 4-точечного изгиба. Основное различие между двумя методами испытаний заключается в характере максимальных осевых напряжений волокон образца испытаний. Так максимальные осевые напряжения волокон при 3-точечном изгибе возникают на линии под нагружающим валиком по центру образца, а при 4-точечном изгибе - на площади между нагружающими валиками.

5.3 Свойства при изгибе могут меняться в зависимости от толщины образца, температуры испытаний, условий внешней среды и скорости нагружения, как указано в процедурах А и Б (см. также примечание 7).

5.4 Прежде, чем приступить к этим методам испытаний, необходимо обратиться к существующей спецификации ASTM на испытываемый материал. Параметры испытаний или их сочетание, предусмотренные в спецификации ASTM на материал, подготовка опытных образцов, кондиционирование, размеры и т.д., должны иметь приоритет над данными методами испытаний. Таблица 1 в системе классификации D4000 включает в себя спецификации ASTM на материал, которые в данное время существуют для пластиков.

ДА.4

6.2.1 Другие радиусы для нагружающих валиков и опор.

Если применяются нестандартные нагружающие валики и опоры, во избежание излишнего вдавливания или разрушения образца в результате концентрации напряжения непосредственно под нагружающим валиком такие опоры должны отвечать следующим требованиям: они должны иметь минимальный радиус равный 3,2 мм (1/8 дюйма) для всех образцов. Для образцов толщиной - 3,2 мм или больше радиус опор может составлять до 1,6 от толщины образца. При этом валики и опоры должны иметь такой радиус, при котором происходит значительное вдавливание или разрушение образца при сжатии. При контакте валика с образцом дуга изгиба должна быть достаточно большой, чтобы исключить контакт образца со сторонами валика. Максимальный радиус нагружающего валика не должен превышать ширину образца более, чем в четыре раза.

ДА.5 11 Повторные испытания

11.1 Значения, полученные при разрушении образца при наличии определенного случайного или очевидного дефекта, не учитываются. Если такие недостатки не являются случайными, то изучается причина их появления. Повторные испытания должны быть проведены на том количестве образцов, которое было разрушено в результате случайного или очевидного дефекта.

ДА.6

12.1 Компенсация должна проводиться в соответствии с приложением А1, если нельзя показать, что участок кривой не является следствием деформации устройства, провисания, просадки образца или другого факта, а является аутентичной реакцией материала.

12.4 Прочность на изгиб () - максимальное напряжение при изгибе, испытываемое образцом (см. примечание 11) во время испытания на изгиб. Оно рассчитывается в соответствии с уравнением (3) или уравнением (4). Некоторые материалы, которые не разрушаются при напряжениях до 5%, могут выдавать кривую прогиба под нагрузкой в точке, в которой нагрузка не увеличивается с увеличением деформации. Прочность на изгиб может рассчитываться для этих материалов установкой Р (в уравнении (3) или уравнении (4)), равным этой точке.

12.5 Условный предел текучести при изгибе - напряжение, вызывающее остаточную деформацию или напряжение, при котором диаграмма деформаций отклоняется указанным (пределом) от касательной к участку линии первоначальной деформации кривой зависимости деформаций от нагрузок. Значение предела должно быть задано, когда рассчитывается эта характеристика.

Примечание 14 - Данное значение отличается от прочности на изгиб, указанной в п.12.4. Оба метода расчета описаны в приложении к методу испытаний D538.

12.6 Прочность на изгиб при разрушении ().

Прочность на изгиб при разрушении опытного образца во время испытания на изгиб рассчитывается в соответствии с уравнением (3) или уравнением (4). Некоторые материалы могут выдавать кривую прогиба под нагрузкой, которая показывает точку разрушения, без предела пластичности, в этом случае ![]() . Другие материалы могут выдавать кривую текучести при изгибе как с точкой текучести, так и с точкой разрушения. Прочность на изгиб при разрушении может рассчитываться при установке Р (в уравнении (3) или уравнении (4)), равной этой точке.

. Другие материалы могут выдавать кривую текучести при изгибе как с точкой текучести, так и с точкой разрушения. Прочность на изгиб при разрушении может рассчитываться при установке Р (в уравнении (3) или уравнении (4)), равной этой точке.

12.7 Нагрузка при заданном прогибе - это нагрузка на внешней поверхности опытного образца при заданной деформации, может быть рассчитана в соответствии с уравнением (3) или уравнением (4) путем установки Р, равной считыванию нагрузки с кривой прогиба под нагрузкой при прогибе, соответствующем желаемому прогибу (для высоко ортотропных слоистых пластиков, см. примечание 11).

12.10 Среднеарифметическое. Для каждой серии испытаний рассчитыватся среднеарифметическое всех полученных значений по трем значащим цифрам, которое записывается как "среднее значение" данной рассматриваемой характеристики.

12.11 Стандартное отклонение.

Стандартное отклонение (предполагаемое) s округляется до двух значащих цифр и вычисляется по формуле

![]() , (8)

, (8)

где Х- значение однократного наблюдения;

- среднее арифметическое комплекта наблюдений;

n - количество наблюдений.

ДА.7 14 Погрешность и систематическая погрешность

14.1 Таблицы 1 и 2 основаны на межлабораторном сравнении, выполненном в 1984 г., в соответствии с практическим указанием Е691, включающем шесть материалов, проверенных шестью лабораториями с использованием процедуры А. Для каждого материала все образцы были подготовлены в одинаковых условиях. Каждый "результат испытаний" является средней величиной, определенной из пяти индивидуальных экспериментальных значений. Каждая лаборатория получила два результата испытаний по каждому материалу.

Примечание 16 - Следующие пояснения r и R (14.2-14.2.3) предназначены только для представления достоверного пути рассмотрения приближенной точности этих методов испытаний. Данные в таблицах 2 и 3 не должны относиться к принятию или отклонению материалов, так как эти данные являются специфическими данными для межлабораторного контроля и не являются презентабельными по другим партиям, условиям, материалам или лабораториям. Пользователи этих методов испытаний должны применять принципы, изложенные в практических указаниях Е691, относящиеся к их лаборатории и материалам или действующие между лабораториями. В этом случае принципы п.14.2-14.2.3 будут действовать для таких данных.

14.2 Концепция "r" и "R" в таблицах 1 и 2.

Если и

рассчитаны из большого объема экспериментальных данных и определялись как средние величины значений по пяти образцам для каждого результата испытаний, тогда:

14.2.1 Повторяемость. Два результата испытаний, полученные в одной лаборатории, будут не эквивалентны, если они отличаются более чем на значение r для этого материала. r является интервалом, представляющим критическую разницу между двумя результатами испытаний для одного и того же материала, полученными тем же оператором, использующим то же оборудование, тем же путем, в той же лаборатории.

14.2.2 Воспроизводимость. Два результата испытаний, полученные разными лабораториями, будут считаться не эквивалентными, если они отличаются более, чем на величину R для этого материала. R является интервалом, представляющим критическую разницу между двумя результатами испытаний для одного и того же материала, полученными разными операторами, использующими разное оборудование в разных лабораториях.

14.2.3 Достоверность суждений в 14.2.1 и 14.2.2 соответствует вероятности около 95% (0,95).

14.3 Систематическая погрешность. Нельзя сделать выводы о систематической погрешности этих методов испытаний, поскольку нет стандартного нормативного материала или нормативного метода испытаний, который может быть использован в качестве сравнения.

Таблица 1 - Прочность при изгибе

Материал | Среднее значение, 10 | Значения, выраженные в % от 10 | |||

ABS | 9,99 | 1,59 | 6,05 | 4,44 | 17,2 |

Реактопласт DAP | 14,3 | 6,58 | 6,58 | 18,6 | 18,6 |

Литейная акриловая смола | 16,3 | 1,67 | 11,3 | 4,73 | 32,0 |

Полиэфир GR | 19,5 | 1,43 | 2,14 | 4,05 | 6,08 |

Поликарбонат GR | 21,0 | 5,16 | 6,05 | 14,6 | 17,1 |

SMC | 26,0 | 4,76 | 7,19 | 13,5 | 20,4 |

Таблица 2 - Модуль упругости

Материал | Среднее значение, 10 | Значения, выраженные в % от 10 | |||

ABS | 338 | 4,79 | 7,69 | 13,6 | 21,8 |

Реактопласт DAP | 485 | 2,89 | 7,18 | 8,15 | 20,4 |

Литейная акриловая смола | 810 | 13,7 | 16,1 | 38,8 | 45,4 |

Полиэфир GR | 816 | 3,49 | 4,20 | 9,91 | 11,9 |

Поликарбонат GR | 1790 | 5,52 | 5,52 | 15,6 | 15,6 |

SMC | 1950 | 10,9 | 13,8 | 30,8 | 39,1 |

ДА.8 Приложения

А.1 Боковая компенсация

А1.1 На графике зависимости деформаций от напряжения (см. рис.А1.1) имеется начальный участок АС, который не отражает свойства материала. Этот эффект обусловлен натяжением провисания и регулировкой или просадкой образца. С тем, чтобы получить достоверные значения: модуля, деформации и точки сдвига пластической деформации, данный эффект должен быть компенсирован с тем, чтобы поставить правильную нулевую точку на осях деформации или расширения.

Рисунок А1.1 - Материал с линейно-упругой областью

А1.2 В случае материальной демонстрации области линейно-упругого (линейного) поведения (см. рисунок А1.1), продолжение линейной CD области кривой строится через ось нулевого напряжения. Эта точка пересечения В является исправленной точкой нулевой деформации, из которой должны измеряться все расширения или деформации, включая сдвиг пластической деформации BE, если это применимо. Модуль упругости может быть определен путем деления напряжения в любой точке вдоль линии CD (или ее расширения) на деформацию в той же точке (измеренной из точки В, определенной как нулевая деформация).

А1.3 Если материал не показывает линейную область (см. рисунок А1.2), то вид боковой коррекции может быть выполнен путем построения касательной к максимальному уклону на точке перегиба Н'. Она продлевается до пересечения оси деформации на точке В', скорректированной точке нулевой деформации. Используя точку В' в качестве нулевой деформации, напряжение в любой точке G' на кривой можно разделить на деформацию в этой точке, чтобы получить секущий модуль (наклон линии В' G'). Для таких материалов с отсутствием линейной области любая попытка использовать касательную через точку перегиба кривой, как основу для определения точки сдвига пластической деформации, приводит к недопустимой ошибке.

Рисунок А1.2 - Материал с отсутствием линейно-упругой области

А2 Измерение и установление пролета

А2.1 Для изгибающих приспособлений, имеющих регулируемые пролеты, важно, чтобы пролет между опорами оставался постоянным и нагружающий валик или валики опор были размещены и выровнены должным образом. При расчете напряжений, модуля и деформации необходимо использовать фактический измеренный пролет. Ниже указаны некоторые несложные шаги, которые могут улучшить повторяемость результатов, если используются приспособления с регулируемыми опорами.

А2.2 Измерение пролета:

А2.2.1 Этот прием необходим для того, чтобы убедиться, что в расчете результатов используется фактический пролет, а не предположительный (теоретический) пролет.

А2.2.2 Отметьте постоянную линию или точный центр опоры, где образец образует полный контакт. Тип отметки зависит от того, являются ли опоры закрепленными или вращающимися (см. рисунок А2.1 и А2.2).

А2.2.3 Используя штангенциркуль с острыми наконечниками с погрешностью измерений не менее 0,1 мм (0,004 дюйма), измерьте расстояние между опорами и используйте это измерение пролета в расчетах.

Рисунок А2.1 - Маркировки на закрепленных опорах образца

Рисунок А2.2 - Маркировки на вращающихся опорах образца

А2.3 Установка пролета и выравнивание нагружающего валика(ов) - Для обеспечения постоянной ежедневной настройки пролета и для обеспечения выравнивания и должного размещения нагружающего валика должны быть изготовлены простые шаблоны для каждой стандартной настройки. Образец найденного шаблона, который должен быть использован, показан на рисунке А2.3.

Рисунок А2.3 - Приспособление, используемое для установки нагружающего валика, размещения опоры и выравнивания

Х1 Коррекция настроек испытательной машины в соответствии с полученными результатами испытаний.

Х1.1 Введение

Х1.1.1 Системы привода универсальной испытательной машины при отсутствии калибровки вызывают несоответствие между внесенным в протокол поперечным смещением и смещением, фактически перенесенным на образец. Это несоответствие зависит от прочности силовой рамы, особенностей изготовления системы привода, калибровки тензодатчика и настройки приспособлений испытаний. Чтобы точно измерять модуль упругости материала, это несоответствие должно быть измерено эмпирически и исключено из испытательных данных. Результаты определения модуля упругости без корректировок дают заниженные значения по сравнению с результатами, для которых была произведена корректировка. Чем больше прочность материала, тем большее влияние на результаты испытаний оказывает калибровка испытательной машины и приспособлений.

Х1.1.2 Термины и определения.

Х1.2.1 Соответствие. Разница смещения между значениями смещения системы привода испытательной машины и фактическое смещение образца.

Х1.2.2 Корректировка соответствия - Аналитический метод изменения значения смещения испытательного инструмента с тем, чтобы аннулировать сумму этого измерения, относящуюся к соответствию испытательного инструмента.

Х1.3 Аппаратура.

Х1.3.1 Универсальная испытательная машина.

Х1.3.2 Тензодатчик.

Х1.3.3 Изгибающее приспособление, включая нагружающий валик и опоры образца.

Х1.3.4 Программное обеспечение компьютера для проведения корректировок по перемещению.

Х1.3.5 Стальной стержень с плавными поверхностями, расчетная жесткость которого при изгибе в 100 раз больше тестируемого материала. Длина должна быть на 13 мм больше, чем пролет между опорами. Ширина должна соответствовать ширине опытного образца, и толщина должна быть такой, которая необходима для достижения или превышения целевой прочности.

Х1.4 Меры предосторожности.

Х1.4.1 Универсальная испытательная машина должна позволять останавливать поперечное движение нагружающего пуансона, когда нагрузка достигает 90% мощности тензодатчиков с тем, чтобы предотвратить повреждение тензодатчика.

Х1.4.2 Определение кривой соответствия должно производиться на скорости, не превышающей 2 мм/мин. Поскольку нагрузка быстро возрастает, так как стальной стержень не прогибается, мощность тензодатчика может быть легко превышена.

Х1.5 Процедура

Примечание Х1.1 - Новая кривая корректировки соответствия должна создаваться каждый раз, когда производится изменение в настройке испытательной машины, такое, как изменение тензодатчика или переустановка на машине приспособления для изгиба. Если испытательная машина используется только для испытаний на изгиб и изменения в ее настройке не производятся, нет необходимости в перерасчете кривой соответствия.

Примечание Х1.2 - На машинах с компьютерным программным обеспечением, которые автоматически выполняют корректировку соответствия: обратитесь к инструкции по программному обеспечению, чтобы узнать, как выполнять эту корректировку.

Х1.5.1 Процедура по определению соответствия.

Х1.5.1.1 Конфигурация системы тестирования соответствует фактической конфигурации испытаний.

Х1.5.1.2 Перемещают нагружающий пуансон до касания с поверхностью стального стержня, расположенного на опорах, копируя положение стержня и опор во время фактического тестирования.

Х1.5.1.3 Устанавливают поперечную скорость на 2 мм/мин или менее и начинают движение пуансона в поперечном относительно образца направлении, записывая поперечное смещение и соответствующие значения нагрузки.

Х1.5.1.4 Постепенно увеличивают нагрузку до значения, превышающего наивысшую нагрузку, ожидаемую во время испытания образца. Останавливают перемещение нагружающего пуансона, разгружают стальной стержень и возвращают пуансон в исходное положение.

Х1.5.1.5 Записывают кривую прогиба под нагрузкой, начиная с момента, когда нагружающий валик контактирует с образцом, до момента, когда определена наивысшая ожидаемая нагрузка испытаний.

Х1.5.2 Процедура по корректировке испытательной машины по перемещению:

Х1.5.2.1 Для необходимых измерений применяют метод испытания материала на поперечный изгиб.

Х1.5.2.2 Используют компьютерное программное обеспечение для выполнения корректировки перемещения (смещения). Если программное обеспечение отсутствует, корректировку перемещения (смещения) выполняют вручную. Для этого определяют диапазон возможных перемещений (смещений) (D) кривой нагрузки, относительно которой должен рассчитываться модуль материала. Для модуля Юнга, который соответствует наиболее крутым участкам кривой, диапазон должен быть ниже предела пропорциональности. Для секущих и модулей хорды диапазон должен быть на указанном уровне деформации или указанных уровнях деформации соответственно. Проводят две вертикальные линии вверх из оси смещения для двух выбранных смещений (D1, D2) к кривой нагрузки относительно смещения для материала. В некоторых случаях одна из этих точек может быть на нулевом смещении после того, как выполнена коррекция боковой компенсации. Проводят две горизонтальные линии из этих точек на кривой смещения нагрузки к оси нагрузки (Р). Определите нагрузки (L1, L2).

Х1.5.2.3 Используя кривую корректировки соответствия смещения нагрузки для стального стержня, разделяют L1 и L2 на оси нагрузки (Р). Из этих двух точек проводят горизонтальные линии поперек, пока они не коснутся кривой нагрузки относительно смещения для стального стержня. От этих двух точек на кривой прогиба под нагрузкой чертят две вертикальные линии вниз к оси смещения. Эти две точки на оси смещения определяют корректировки (с1, с2), которые нужны.

Для проведения измерений смещений для тестируемого материала:

Рисунок Х1.1 - Пример кривой модуля для материала

Х1.5.2.4 Вычитают корректировки (с1, с2) из измеренных смещений (D1, D2) так, чтобы получить достоверные измерения деформации опытного образца (D1-c1, D2-c2).

Х1.6 Обработка результатов

Х1.6.1 Обработка результатов модуля хорды

Х1.6.1.1 Рассчитывают напряжения ( f1,

f2) для точек нагрузки L1 и L2, рисунок Х1.1, используя уравнение в п.12.2.3.

Х1.6.1.2 Рассчитывают деформацию (f1,

f2) для смещений D1-c1 и D2-c2, рисунок Х1.3, используя уравнение в п.12.8, уравнение 5.

Х1.6.1.3 Рассчитывают модуль изгиба хорды в соответствии с п.12.9.3, уравнение 7.

Х1.6.2 Обработка результатов секущего модуля

Х1.6.2.1 Расчет секущего модуля при любом натяжении вдоль кривой будет таким же, как при проведении измерения модуля хорды, за исключением f1 = 0, L1 = 0, и D1-c1 = 0.

Х1.6.3 Расчет модуля Юнга

Х1.6.3.1 Определяют самый крутой наклон "m" вдоль кривой, ниже предела пропорциональности, используя выбранные нагрузки L1 и L2, рисунок Х1.1 и смещения D1-c1 и D2-c2, рисунок Х1.3.

Х1.6.3.2 Рассчитывают модуль Юнга в соответствии с п.12.9.1, уравнение 6.

Рисунок Х1.2 - Кривая соответствия для стального стержня

Рисунок Х1.3 - Пример корректированной кривой материала для смещения корректированного соответствия или деформации

Приложение ДБ

(справочное)

Сравнение структуры настоящего стандарта со структурой примененного стандарта АСТМ

Таблица ДБ.1

Структура стандарта ASTM D790-10 | Структура настоящего стандарта | ||||

Разделы | Подразделы | Пункты | Разделы | Подразделы | Пункты |

1 | 1.1 | (1.1.1-1.1.3)* | 1 | 1.1-1.2 | - |

(1.2-1.4)* | - | - | - | ||

2 | 2.1-2.2 | - | 2 | - | - |

3 | 3.1 | - | 3 | 3.1-3.5 | - |

4 | 4.1 | - | 4 | 4.1 | - |

(4.2-4.3)* | - | - | - | ||

5* | 5.1-5.4 | - | - | - | - |

6 | 6.1 | - | 5 | 5.2 | - |

6.2 | 6.2.1* | 5.3-5.7 | - | ||

6.3 | - | 5.1 | - | ||

7 | 7.1 | - | 6 | 6.1 | 6.1.2 |

7.2 | 7.2.1-7.2.2 | ||||

7.3 | - | 6.1.1, 6.1.3 | |||

7.4 | - | ||||

7.5 | - | ||||

8 | 8.1-8.2 | - | 6.1.5-6.1.6 | ||

9 | 9.1-9.2 | - | 6.2 | - | |

10 | 10.1 | 10.1.1-10.1.7 | 7 | 7.1-7.6 | - |

10.2 | 10.2.1-10.2.3 | - | |||

11* | 11.1 | - | - | - | - |

12 | 12.1* | - | 8 | - | - |

12.2 | - | 8.1 | - | ||

12.3 | - | 8.2 | - | ||

(12.4-12.7)* | - | - | - | ||

12.8 | - | 8.3 | - | ||

12.9 | 12.9.1-12.9.2 | 8.4 | - | ||

12.9.3 | 8.5 | - | |||

(12.10-12.11)* | - | - | - | ||

13 | 13.1 | 13.1.1-13.1.17 | 9 | 9.1-9.2 | - |

14* | 14.1-14.3 | - | - | - | - |

15** | 15.1 | - | - | - | - |

Приложение | А1.* | Приложение | - | ||

А2.* | - | ||||

X1* | - | ||||

- | ДА | ||||

- | ДБ | ||||

- | ДВ | ||||

- | ДГ | ||||

* Данный раздел (подраздел, пункт) исключен, так как его положения носят поясняющий, справочный или рекомендательный характер. | |||||

Приложение ДВ

(справочное)

Перечень модификаций настоящего стандарта по сравнению с стандартом АСТМ

Таблица ДВ.1

Раздел, подраздел, пункт, подпункт, таблица, приложение | Модификация |

7 Проведение испытаний | Заменено: |

8 Обработка результатов | Заменено: |

Примечание - В настоящем стандарте по отношению к ASTM D790 изменены обозначения определяемых характеристик на принятые российские обозначения. | |

Приложение ДГ

(справочное)

Положения примененного стандарта АСТМ, которые приняты в настоящем стандарте с модификацией их содержания

ДГ.1 1 Область применения

1.1 Данный метод применяют для определения свойств при изгибе неармированных и армированных материалов, в том числе высокомодульных композитных материалов и электроизоляционных материалов в форме прямоугольных образцов, вырезанных из листов, плит или фасонных профилей. Метод испытаний применим к жестким и к полужестким композитным материалам. Данный метод испытаний использует схему трехточечного нагружения, приложенного к свободно опертой балке. Метод четырехточечного нагружения представлен в стандарте D6272.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 3.1) и ГОСТ 1.5 (подраздел 3.7).

ДГ.2 4 Сущность метода

4.1 Плоский образец прямоугольного сечения, лежащий на двух опорах, нагружается сосредоточенным в центре усилием. Соотношение пролета между опорами к толщине образца должно соответствовать отношению 16:1. В случае если испытываются образцы из материалов (некоторые слоистые материалы), для которых характерны большие прогибы, соотношение пролета между опорами к толщине образца может быть изменено (см. раздел 7 и примечание 7 в качестве руководства).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.5).

ДГ.3 7 Образцы для испытаний

7.1 Образцы вырезают из листов, плит или фасонных профилей, они могут быть отформованы или обработаны до необходимых размеров. Фактические размеры, использованные в разделе 4.2, должны измеряться в соответствии с методикой испытаний D5947.

Примечание - Любое необходимое шлифование образцов должно производиться только в направлении длины образца.

7.2 Листовые материалы (кроме слоистых термопластичных материалов и определенных материалов, применяемых для электрической изоляции, включая фибру и слюду со стеклянным наполнением).

7.2.1 Для всех испытаний материалов толщиной 1,6 мм (1/16 дюйма) или большей толщины пролет между опорами должен быть в 16 (допуск ±1) раз больше толщины образца. Для образцов толщиной более 3,2 мм (1/8 дюйма) ширина образца не должна превышать одну четвертую пролета между опорами. Образцы толщиной 3,2 мм и меньше должны иметь ширину 12,7 мм (1/2 дюйма). Образец должен быть достаточно длинным для того, чтобы на каждом конце выступало не менее 10% от пролета опор, но ни в коем случае не менее, чем 10% на каждом конце. Выступ должен быть достаточным для предотвращения скольжения образца по опорам.

Примечание - По возможности первоначальная поверхность листа должна быть неизменной. Однако там, где ограничения испытательной машины не позволяют выполнять вышеуказанное требование, т.е. невозможно оставить поверхность листа неизменной, тогда для обеспечения необходимых размеров одна или обе поверхности должны быть обработаны на станке. При этом нужно обратить внимание на толщину образцов и их расположение. Значение, полученное на образцах с обработанными поверхностями, может отличаться от значений, полученных на образцах с необработанными (первоначальными) поверхностями. Следовательно, в спецификациях на свойства на изгиб на более толстых листах должно быть отмечено, были ли сохранены первоначальные поверхности или нет. Если только одна поверхность была обработана на станке, должно быть зафиксировано, была ли обработанная поверхность на стороне растяжения или на стороне сжатия образца.

Примечание - Испытания не проводятся для листов, которые настолько тонкие, что из них нельзя вырезать образцы.

7.2.2 Материалы менее 1,6 мм (1/16 дюйма) по толщине. Образец, испытываемый на пролете между опорами 25,4 мм (1 дюйм), должен быть длиной 50,8 мм (2 дюйма) и шириной 12,7 мм (1/2 дюйма).

Примечания

1 - Соотношения размеров опор, на которые делается ссылка в данных методиках испытаний, предполагают, что ширина опоры (валика) небольшая по сравнению с пролетом опор. Поэтому формулы не жестко привязаны к этим размерам.

2 - В том случае, если чувствительность машины такова, что образцы этих размеров нельзя измерить, могут использоваться более широкие образцы или более короткие пролеты опор или и то и другое, при условии, что соотношение пролета к толщине не менее 14 к 1. Все размеры должны быть отражены в протоколе испытаний (см. также примечание 5).

7.3 Слоистые термопластичные материалы - листовые и толстолистовые материалы, применяемые для электрической изоляции, включая фибру и слюду со стеклянным наполнением. Для сортов с бумажным и тканевым наполнителем более 25,4 мм (1 дюйм) номинальной толщины образцы должны быть обработаны на станке с обеих поверхностей до толщины 25,4 мм. Для сортов со стеклянным и нейлоновым наполнителем образцы более 12,7 мм (1/2 дюйма) номинальной толщины должны быть обработаны на станке с обеих поверхностей до глубины 12,7 мм. Соотношение пролета между опорами к толщине должно быть выбрано таким, чтобы разрушения происходили во внешних волокнах образцов только в результате изгибающего момента (см. примечание 7). Поэтому может быть необходимо соотношение большее, чем 16:1 (рекомендуется 32:1 или 40:1). Для испытания слоистых материалов, имеющих слабую прочность на сжатие в направлении перпендикулярном к слоям, для предотвращения преждевременного повреждения внешних волокон должны быть использованы нагружающие валики с увеличенным радиусом (до четырехкратной толщины образца).

7.4 Формовочные материалы (термопласты и термореактивные пластмассы). Рекомендуемый образец для формовочных материалов длиной 127, шириной 12,7 и толщиной 3,2 мм (5 на 1/2 на 1/8 дюйма). Расстояние между опорами для испытания данного образца равно 16 (допуск ±1) толщин. Следует избегать образцов с большей толщиной, если они проявляют признаки усадки или имеют пузырьки при формовании.

7.5 Высокопрочные армированные композитные материалы, включая ортотропные слоистые пластики.

Соотношение пролета между опорами и толщиной образца должно выбираться таким образом, чтобы разрушение происходило на внешней поверхности образцов и только в результате изгибающего момента (см. примечание 7). Соотношение пролета между опорами к толщине образца может быть более 16:1 (рекомендуется 32:1 или 40:1). Для некоторых высокоанизотропных композитных материалов деформация сдвига может существенно влиять на определение значения модуля, даже при соотношениях пролета к толщине 40:1. По этой причине, для таких материалов рекомендуется увеличение соотношения пролета между опорами к толщине образца до 60:1 с тем, чтобы исключить воздействия сдвига. При определении значения модуля упругости при изгибе слоистых пластиков следует учитывать, что для высокоанизотропных слоистых пластиков модуль упругости при изгибе является функцией, зависящей от свойств отдельных слоев и их взаимодействия в рамках одной структуры и не обязательно будет равен модулю упругости при растяжении.

Примечание - Как правило, соотношения пролета между опорами к толщине образца 16:1 достаточны, когда соотношение предела прочности на разрыв к пределу прочности на сдвиг менее 8 к 1, однако соотношение пролета между опорами к толщине образца должно увеличиваться для композитных слоистых пластиков, имеющих сравнительно низкий предел прочности на сдвиг на плоскости слоистого пластика и сравнительно высокий предел прочности на разрыв.

УДК 691.175:006.354 | ОКС 83.120 | MOD | |

Ключевые слова: композиты полимерные, прочность при изгибе, трехточечный изгиб | |||

Электронный текст документа

и сверен по:

, 2016