ГОСТ Р 56791-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение механических характеристик при сдвиге материала внутреннего слоя "сэндвич"-конструкций методом испытания балки на изгиб

Polymer composites. Determination of mechanical characteristics of shear of the inner layer of sandwich constructions by beam flexure

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "НПО Стеклопластик" совместно с Объединением юридических лиц "Союз производителей композитов", на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2048-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Ц393/Ц393М-11е1*"Стандартный метод испытания, применяемый для определения характеристик прочности на сдвиг заполнителей слоистых конструкций посредством изгиба балки" (ASTM С393/С393М-11е1 "Standard Test Method for Core Shear Proporties of Sandwich Constrictions by Beam Flexure") путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ Р 1.5 (подраздел 3.1), путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста, а также невключения отдельных структурных элементов и ссылок.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст невключенных и модифицированных структурных элементов стандарта АСТМ и объяснение причин внесения технических отклонений приведены в дополнительных приложениях ДА и ДБ.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ().

ВНЕСЕНА поправка, опубликованная в ИУС N 4, 2017 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на "сэндвич"-конструкции и устанавливает метод определения механических характеристик при сдвиге материала внутреннего слоя "сэндвич"-конструкций методом испытания балки на изгиб.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 33519-2015 Композиты полимерные. Метод испытания на сжатие при нормальной, повышенной и пониженной температурах (ASTM D3410/D3410М-03(2008) "Стандартный метод определения характеристик при сжатии композитных материалов с полимерной матрицей методом сдвиговой нагрузки", MOD)

(Поправка. ИУС N 4-2017).

ГОСТ Р 56762-2015 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния (ASTM D5229/D5229M-12 "Стандартный метод определения влагопоглощения и равновесного состояния композитных материалов с полимерной матрицей", MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

Сущность метода заключается в том, что образец, свободно лежащий на двух опорах, подвергают изгибу до разрушения, вызванного сдвигом материала внутреннего слоя образца, при этом определяют: - предельное напряжение при сдвиге внутреннего слоя образца; - напряжение сдвига при пределе текучести внутреннего слоя образца (при деформации более 2%); - напряжение материала внешнего слоя образца. |

4 Оборудование |

4.1 Микрометры по ГОСТ 6507 или штангенциркули по ГОСТ 166, обеспечивающие измерение толщины с точностью до 0,025 мм, измерение длины и ширины с точностью до 0,25 мм. 4.2 Испытания проводят на универсальной испытательной машине по ГОСТ 28840, обеспечивающей нагружение образцов с заданной постоянной скоростью перемещения активного захвата, измерение нагрузки с погрешностью не более 1% измеряемой величины, а также возможность регулирования скорости нагружения образца. 4.2.1 Испытательная машина должна быть снабжена траверсой, по которой могут перемещаться две опоры, и наконечником, создающим нагрузку в случае испытания на трехточечный изгиб. При испытании на четырехточечный изгиб испытательная машина должна быть обеспечена двумя траверсами, на каждой из которых могут перемещаться по две опоры. 4.2.2 Траверса должна обеспечивать неподвижность опор при испытаниях и иметь цену деления шкалы 1 мм, позволяющую устанавливать опоры на заданном расстоянии. 4.2.3 Для нагружения образцов используют опоры и/или наконечник, соединенные с нагружающими блоками через цилиндрические шарниры или клинообразные опоры, и/или наконечник и нагружающие пластины с V-образным пазом. Ширина нагружающих блоков или нагружающих пластин должна быть 25 мм. Радиус закругления клинообразных опор и/или наконечника должен быть не менее 3 мм. Радиус паза нагружающей пластины должен быть больше радиуса клинообразных опор и/или наконечника, а угол раствора паза должен быть таким, чтобы стороны клинообразных опор и/или наконечника не соприкасались со сторонами паза во время испытания. Допускается использовать в качестве опор и/или наконечника стальные цилиндры диаметром 25 мм. Длина нагружающих блоков, нагружающих пластин и ширина опор и/или наконечника должна быть не менее ширины образца. 4.2.4 Пластины резиновые по ГОСТ 7338 шириной 25 мм, толщиной 3 мм, твердостью по Шору А 60. 4.3 Для измерения деформации (прогиба) образца используют приборы и приспособления с погрешностью не более 1% измеряемой величины. 4.4 Для испытания и кондиционирования образцов в заданных условиях применяют климатические камеры, обеспечивающие поддержание постоянной относительной влажности с точностью до 3% и заданной температуры с точностью до 3°С. 4.5 Дисковая пила, оснащенная алмазным отрезным кругом. |

5 Подготовка к проведению испытаний

5.1 Подготовка образцов |

5.1.1 Для определения механических характеристик при сдвиге материалов внутреннего слоя "сэндвич"-конструкции используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие. 5.1.2 Материал, толщина, порядок выкладки и направление армирующего наполнителя верхней и нижней граней образца должны быть одинаковыми. Примечания 1 Под верхней гранью образца в настоящем стандарте понимают боковую поверхность образца, образованную материалом внешнего слоя образца, на которую воздействует нагрузка, под нижней гранью - боковую поверхность образца, образованную материалом внешнего слоя образца, противоположную нагружаемой. 2 При расчетах делают допущение о том, что жесткость верхней и нижней граней образца равны. Однако данное допущение может оказаться неверным по отношению к некоторым материалам внешнего слоя "сэндвич"-конструкций (например, к композитам, армированным арамидным волокном), у которых значительно различаются модули упругости при растяжении и сжатии или которые демонстрируют практически нелинейную зависимость напряжения от деформации. |

5.1.3 Образцы изготовляют механической обработкой из готовых изделий или полуфабрикатов, или путем склеивания исходных материалов, образующих материалы внутреннего и внешнего слоев "сэндвич"-конструкции. Условия и метод изготовления образцов, механическая обработка, место и направление их вырезки указывают в нормативном документе или технической документации на испытуемое изделие. Механическую обработку осуществляют при помощи дисковой пилы (см. 4.5) с применением воды для охлаждения. 5.1.4 Перед изготовлением образцов "сэндвич"-конструкций путем склеивания микрометром измеряют толщину материала внешнего слоя образца с точностью не менее 0,025 мм в трех местах: по краям и в середине. При изготовлении образцов механической обработкой толщину материала внешнего слоя образца рассчитывают, исходя из толщины отдельного слоя, либо принимают значение, указанное в нормативном документе или технической документации на испытуемое изделие. 5.1.5 Образцы должны иметь ровные поверхности, без сколов, трещин, расслоений и других дефектов, заметных невооруженным глазом. Все поверхности образцов должны быть плоскими, взаимно перпендикулярными и параллельными. 5.1.6 При стандартной схеме нагружения применяют образцы шириной (75±0,5) мм, длиной (200±1) мм и толщиной, равной толщине изделия. Примечание - Под стандартной схемой нагружения в настоящем стандарте понимают трехточечное нагружение, при котором длина пролета |

5.1.7 При нестандартной схеме нагружения используют образцы, которые должны соответствовать следующим требованиям: |

5.1.7.1 Ширину образца

где

где

|

5.1.7.2 Длину образца

Примечание - За длину образца принимают наибольшее из вычисленных по формулам (3) и (4) значений. |

5.1.8 Толщина внешних слоев образца должна быть одинакова и удовлетворять условию (5)

где

|

5.1.9 Предел прочности при сдвиге материала внутреннего слоя образца

где

|

5.1.10 Предел прочности при сжатии материала внутреннего слоя

где

|

5.1.11 Образцы должны иметь маркировку. Маркировка должна содержать порядковый номер образца и сведения о материале, из которого образец был получен. Маркировка должна сохраняться в течение всего испытания, во всех условиях и режимах, установленных настоящим стандартом. |

5.2 Кондиционирование 5.2.1 Кондиционируют образцы по ГОСТ Р 56762, если иное не установлено в нормативном документе или технической документации на изделие. 5.2.2 Образцы хранят при тех же условиях окружающей среды, при которых проводилось кондиционирование. |

6 Проведение испытаний

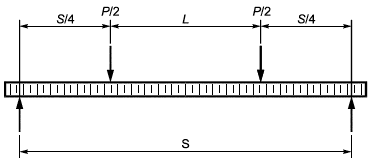

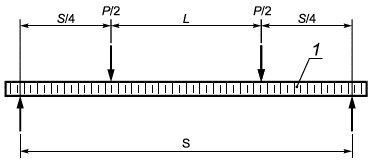

6.1 Микрометром или штангенциркулем (см. 4.1) измеряют длину, ширину и толщину образцов в трех местах: по краям и в середине. Результаты измерений округляют до третьей значащей цифры. 6.2 Испытания проводят в помещении или закрытом объеме при температуре и влажности, при которых проводилось кондиционирование, если иное не установлено в нормативном документе или технической документации на испытуемое изделие. Испытания при повышенных и пониженных температурах проводят в специально предусмотренных климатических камерах. Температуру испытания и допускаемые ее колебания определяют в соответствии с нормативным документом или технической документацией на испытуемое изделие. 6.3 При проведении испытаний в условиях повышенных и пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, устанавливают в нормативном документе или технической документации на испытуемое изделие. 6.4 В зависимости от схемы нагружения и вида изгиба устанавливают расстояние между опорами в соответствии с таблицей 1. Схема приложения нагрузки для трехточечного изгиба показана на рисунке 1, для четырехточечного изгиба - на рисунках 2 и 3. | |||||||

| |||||||

| |||||||

| |||||||

Таблица 1 | |||||||

Схема нагружения | Длина пролета | Длина нагружаемого пролета | |||||

Стандартная: трехточечный изгиб | 150 | 0 | |||||

Нестандартная: четырехточечный изгиб | |||||||

Нестандартная: четырехточечный изгиб | |||||||

Длина пролета

где

Примечание - При трехточечном нагружении значение | |||||||

6.5 Устанавливают и закрепляют приборы для измерения прогиба в середине пролета. 6.6 Между наконечником/опорами и образцом прокладывают резиновые пластины (см. 4.2.4). Устанавливают образец на опоры таким образом, чтобы плоскость материала внешнего слоя "сэндвич"-конструкции была перпендикулярна к направлению нагружения. Приводят в соприкосновение с верхней гранью образца наконечник или две опоры, в зависимости от вида изгиба, и регулируют их таким образом, чтобы допускаемое отклонение от параллельности поверхностей не превышало 1°. 6.7 Устанавливают скорость перемещения наконечника/опор в соответствии с нормативным документом или технической документацией на изделие. При отсутствии этих данных скорость перемещения наконечника/опор устанавливают такой, чтобы разрушение образца происходило в течение 3-6 мин. Рекомендуемая скорость перемещения наконечника/опор - 6 мм/мин. | |||||||

6.8 Нагружают образец с заданной постоянной скоростью до его разрушения или до достижения прогиба, равного его толщине. Записывают значения нагрузки в зависимости от перемещения наконечника/опор и значения прогибов - в зависимости от нагрузки. Значения регистрируют непрерывно или через регулярные интервалы (от 2 до 3 с), так чтобы при проведении испытания было записано не менее 100 значений. Примечание - Некоторые материалы внутреннего слоя "сэндвич"-конструкций не демонстрируют четко определенного разрушения, при котором происходит резкая потеря несущей способности, скорее разрушение характеризуется увеличением предела текучести, подвергающегося сдвигу, что приводит к существенной деформации при сдвиге с сохранением несущей способности. Испытания таких материалов проводят в соответствии с линейной теорией изгиба балок. | |||||||

6.9 При возникновении первичных разрушений образца: расслоение материала внешнего слоя, отслоение материала внутреннего слоя от материала внешнего слоя, частичное разрушение материала внутреннего слоя и местное раздробление материала внутреннего слоя - записывают нагрузку, значение смещения наконечника/опор и характер первичного разрушения. 6.10 При возникновении разрушения образца записывают максимальную нагрузку и прогиб, предшествующие разрушению образца. 6.11 Результаты испытаний учитывают только при разрушениях при сдвиге материала внутреннего слоя "сэндвич"-конструкций или при отслоении материала внутреннего слоя от материала внешнего слоя. 6.12 Для описания характера участка и места разрушения образца используют условные обозначения из трех символов в соответствии с таблицей 2. | |||||||

Таблица 2 | |||||||

Первый символ | Второй символ | Третий символ | |||||

Характер разрушения | Обозна- | Участок разрушения | Обозна- | Место разрушения | Обозна- | ||

Смятие материала внутреннего слоя | C | У наконечника | A | Материал внутреннего слоя | C | ||

Отслоение материала внешнего слоя от материала внутреннего слоя | D | Датчик | G | Граница соединения материала внутреннего и внешнего слоев | A | ||

Разрушение армирующего наполнителя | F | Несколько участков | M | Нижняя грань | B | ||

Несколько видов разрушения | M (x; y; z) | Снаружи от датчика | O | Верхняя грань | T | ||

Поперечный сдвиг | S | Различные | V | Обе грани (верхняя и нижняя) | F | ||

Разрыв | X | Неизвестно | U | Различные | V | ||

Прочее | O | - | - | Неизвестно | U | ||

6.13 Результат испытания не учитывают, если произошло разрушение внешнего слоя образца до разрушения внутреннего слоя или отслоения материала внутреннего слоя от материала внешнего слоя. | |||||||

7 Обработка результатов

7.1 Строят график зависимости нагрузки от смещения наконечника/опор (см. ГОСТ 33519) и определяют по нему: - переходную область; - тангенс угла наклона в графике нагрузка - смещение до точки перехода и после точки перехода; - точку перехода. (Поправка. ИУС N 4-2017). |

7.2 Трехточечная схема нагружения |

7.2.1 Предельное напряжение при сдвиге внутреннего слоя образца

где

Толщину материала внутреннего слоя образца

|

7.2.2 Напряжение сдвига при пределе текучести внутреннего слоя образца (при деформации более 2%)

где |

7.2.3 Напряжение материала внешнего слоя образца

где

|

7.3 Четырехточечное нагружение (при S/4) |

7.3.1 Предельное напряжение при сдвиге внутреннего слоя образца 7.3.2 Напряжение сдвига при пределе текучести внутреннего слоя образца (при деформации более 2%) |

7.3.3 Напряжение материала внешнего слоя образца

|

7.4 Четырехточечное нагружение (при S/3) 7.4.1 Предельное напряжение при сдвиге внутреннего слоя образца 7.4.2 Напряжение сдвига при пределе текучести внутреннего слоя образца (при деформации более 2%) |

7.4.3 Напряжение материала внешнего слоя образца

|

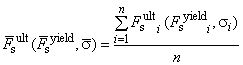

7.5 Среднеарифметическое значение предельного напряжения при сдвиге внутреннего слоя образца

где

Результат округляют до третьей значащей цифры. |

7.6 Стандартное отклонение предельного напряжения при сдвиге внутреннего слоя образца

Результат округляют до третьей значащей цифры. |

7.7 Коэффициент вариации

Результат округляют до третьей значащей цифры. |

8 Протокол испытаний

Результаты проведения испытаний заносят в протокол, который должен содержать: - ссылку на настоящий стандарт; - описание "сэндвич"-конструкции, включая: тип, обозначение, присвоенное изготовителем, номер партии, дату изготовления, нормативный документ или техническую документацию на изделие, материал внешнего слоя, материал внутреннего слоя, клеящее вещество; - процедуру изготовления образца; - сведения об используемом оборудовании для испытаний; - длину, ширину, толщину каждого образца, а также толщину материала внешнего слоя; - условия кондиционирования; - условия в климатической камере (при ее применении); - число образцов; - скорость испытания; - предельное напряжение при сдвиге внутреннего слоя образца, среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - напряжение сдвига при пределе текучести внутреннего слоя образца (при деформации более 2%); - напряжение материала внешнего слоя образца, среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - зависимость нагрузки от смещения наконечника/опор для каждого образца; - зависимость нагрузки от деформации (прогиба) для каждого образца; - характер разрушения и место разрушения; - дату проведения испытания. |

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

3 Термины и определения

3.1 Определения - В стандарте D3878 приведены термины, касающиеся высокомодульных волокон и композитных материалов из них. Стандарт С274 определяет термины, относящиеся к многослойным "сэндвич"-конструкциям. Стандарт D883 определяет термины, относящиеся к пластмассам. Документ Е6 определяет термины, относящиеся к механическим испытаниям. Стандарт Е456 и Практика Е177 определяют термины, относящиеся к статистике. В случае расхождения в определениях терминов стандарт D3878 имеет приоритет по отношению к другим стандартам.

3.2 Символы:

- ширина образца;

- толщина заполнителя;

- коэффициент вариаций как статистическая величина ряда образцов (в процентах) для испытания конкретного свойства;

- общая толщина слоистой конструкции;

![]() - эффективная жесткость на изгиб слоистой конструкции;

- эффективная жесткость на изгиб слоистой конструкции;

- эффективный модуль упругости обшивки, определяемый хордой;

- измерение напряжения в обшивке;

- предел прочности обшивки (при растяжении или сжатии);

- допускаемая прочность при сжатии для заполнителя;

- допускаемая прочность при сдвиге для заполнителя;

- предел прочности заполнителя при сдвиге;

![]() - предельное напряжение при сдвиге для заполнителя;

- предельное напряжение при сдвиге для заполнителя;

- коэффициент предела прочности при сдвиге заполнителя для обеспечения его разрушения;

- длина пролета со стороны нагружения;

- длина пролета со стороны опор;

- длина нагружающей плиты;

- количество образцов;

- приложенная сила;

- максимальная сила, действующая на испытуемый образец до разрушения;

- предел прочности на растяжение перпендикулярно к слоям;

- коэффициент вариаций как статистическая величина ряда образцов для испытания конкретного свойства;

- напряжение обшивки;

- толщина обшивки;

- результаты испытаний отдельного образца из ряда образцов, на которых проверяют конкретное свойство;

- среднее значение или оценка среднего для ряда образцов, на которых проверяют конкретное свойство.

ДА.2

5 Значимость и применение

5.1 Испытания на изгиб плоских слоистых конструкций проводят для определения жесткости конструкции при изгибе, прочности при сдвиге и модуля сдвига для заполнителя, а также прочности при сжатии и растяжении обшивки. Также изучение прочности при сдвиге заполнителя позволяет оценить прочность связи между обшивкой и заполнителем.

5.2 Данный метод испытания сводится к определению прочности при сдвиге заполнителя или связи между обшивкой и заполнителем, жесткости балки из слоистого материала, а также для сбора данных об упругой деформации под нагрузкой, которые позволят рассчитать жесткость конструкции слоистых балок на изгиб и на сдвиг с помощью метода D7250/D7250M.

Примечание - Если доступен материал заполнителя без обшивки, наилучшим методом определения прочности на сдвиг и модуля сдвига заполнителя является метод испытаний С273.

5.3 Наилучшим методом определения прочности обшивки является метод испытаний D7249/D7249M.

5.4 Метод испытаний D7250/D7250M описывает определение жесткости на изгиб и сдвиг слоистой конструкции, а также модуля сдвига для заполнителя с использованием расчетов, включающих значения упругой деформации, измеренные при испытаниях на изгиб.

5.5 Настоящий метод испытаний используют для получения данных о прочности при сдвиге заполнителя и связи между заполнителем и обшивкой с целью определения расчетных допущений при проектировании конструкций, технических условий на материалы, а также для использования в ходе научно-исследовательских работ; возможно также применение для контроля качества изготовления многослойных клееных панелей.

5.6 К факторам, влияющим на прочность при сдвиге и, соответственно, подлежащим внесению в протокол, относятся следующие: материал обшивки, материал заполнителя, связующее вещество, способы изготовления материалов, геометрические параметры заполнителя (внутренний объем), плотность заполнителя, толщина клеевого слоя, геометрические параметры образца, подготовка и кондиционирование образца, условия проведения испытания, центровка образца, методика нагружения, скорость испытания и содержание пустот в клеевом слое. Кроме этого, слоистые панели, выполненные из одинаковых материалов обшивки и заполнителя, могут иметь разные показатели прочности связи между заполнителем и обшивкой в зависимости от способа соединения обшивки (методом предварительного отверждения и последующего склеивания или путем соотверждения).

Примечание - При точечных нагрузках на балки с тонкой обшивкой и заполнителем малой плотности могут возникнуть сложности с интерпретацией полученных данных, особенно вблизи точки разрушения. Для распределения нагрузки используют более широкие нагружающие плиты с резиновыми прокладками.

ДА.З

6 Влияющие факторы

6.1 Подготовка материала и образца. Низкое качество изготовления материалов и повреждения, возникшие в результате неправильной обработки образцов, являются, как правило, причиной большого разброса данных при испытаниях композитов и слоистых конструкций. Различия в плотности заполнителя зависят от конкретного материала и влияют на свойства слоистой конструкции. При подготовке образца слоистого материала следующие факторы могут привести к разбросу данных: наличие соединений, пустот или другого нарушения целостности заполнителя, антиплоское искривление и шероховатость поверхности.

6.2 Геометрические параметры. Факторы, зависящие от геометрии образца и влияющие на прочность при сдвиге заполнителя, включают ортотропию заполнителя (т.е. продольно-поперечные связи для ячеистых заполнителей) и геометрию его ячеек.

6.3 Окружающие условия. На результаты испытаний влияют условия атмосферы кондиционирования образцов, а также условия проведения испытаний. При испытании образцов в различных условиях можно получить существенно отличающиеся данные по характеристикам прочности и характеру разрушения. Для каждой конкретной комбинации материала заполнителя, материала обшивки и связующего вещества (если таковое используется) необходимо отдельно определить критические внешние условия.

6.4 Материал заполнителя. Если материал заполнителя обладает недостаточной прочностью при сдвиге и сжатии, может произойти смятие заполнителя в точках нагрузки или вблизи них, что приведет к разрушению обшивки вследствие местных напряжений. В других случаях разрушение обшивки может привести к локальному смятию заполнителя. При разрушении обшивки и заполнителя в районе одной из точек приложения нагрузки определение последовательности разрушения образца при постконтроле будет затруднительным, так как образцы с разрушением в двух данных случаях выглядят очень похоже. Для некоторых материалов заполнителя прочность на сдвиг зависит от направления ориентации заполнителя относительно длины образца.

ДА.4

9 Калибровка

9.1 Каждое средство измерения должно иметь поверочный сертификат, действующий на момент использования оборудования.

ДА.5

12 Проверка

12.1 Расчет величины предельных свойств для образцов с разрушением, произошедшим в месте явного дефекта, не выполняют, за исключением тех случаев, когда данный дефект являлся объектом исследования. Каждый образец, для которого не были определены величины исследуемых параметров, испытывают повторно.

12.2 Если значительная часть разрушений на образцах из обследуемой выборки произошла в обшивке с одной или обеих сторон, необходимо пересмотреть выбранный режим нагружения и геометрические параметры образца.

ДА.6

15 Точность и систематическая погрешность

15.1 Точность. Для данного метода испытания данные, необходимые для выдачи справки по точности, отсутствуют.

15.2 Систематическая погрешность. Для данного метода систематическую погрешность определить невозможно, так как не существует подходящих эталонных стандартов.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДБ.1

1 Область применения

1.1 Настоящий метод испытаний используют для определения характеристик прочности заполнителя на сдвиг в плоских слоистых конструкциях, которые подвергают изгибу, при котором в результате приложенной силы возникает искривление плоскостей обшивки. Заполнитель может быть изготовлен как из материалов со сплошной поверхностью склеивания (например, пробковое дерево и пенопласты), так и из материалов с прерывистой поверхностью (например, ячеистая структура).

1.2 Значения, указанные в единицах СИ или единицах системы мер "дюйм/фунт", рассматривают отдельно в качестве стандартных. Значения, приведенные для каждой из систем, не являются строго эквивалентными, каждую систему используют независимо друг от друга. Объединение значений из двух систем может привести к несоответствиям стандарту.

1.2.1 В тексте документа в скобках указаны единицы дюйм-фунтовой системы.

1.3 Данный стандарт не претендует на освещение в полном объеме всех вопросов соблюдения техники безопасности (если таковые имеются), которые могут возникать в связи с его применением. В обязанности пользователя данного стандарта входит обеспечение соответствующих мер техники безопасности и охраны труда, а также решение вопроса о применимости нормативных ограничений до применения стандарта.

ДБ.2

2 Нормативные ссылки

2.1 Стандарты ASTM:

С273 Метод испытания, применяемый при определении сдвиговых свойств материалов со слоистым заполнителем

С274 Многослойные "сэндвич"-конструкции. Термины

D883 Пластмассы. Термины

D3878 Композитные материалы. Термины

D5229/D5229M Метод испытания свойств влагопоглощения и приведение их в сбалансированное состояние для композитных материалов с полимерной матрицей

D7249/D7249M Метод испытания, применяемый при определении свойств обшивки "сэндвич"-конструкций путем изгиба длинной балки

D7250/D7250М Практические указания по определению жесткости на изгиб и сдвиг составных слоистых балок

Е4 Методы проверки усилий установок для испытаний

Е6 Методика механических испытаний. Термины

Е122 Практические указания по расчету объема выборки с целью определения с заданной точностью среднего значения требуемого параметра для партии или процесса

Е177 Практика использования терминов "точность" и "систематическая погрешность" в методах испытаний ASTM

Е456 Качество и статистика. Термины

Е1309 Руководство по идентификации композитных материалов, армированных волокном, с полимерной матрицей в базах данных

Е1434 Руководство по внесению результатов механических испытаний композитных материалов, армированных волокном, в базы данных

ДБ.З

4 Краткое описание метода

4.1 В соответствии с данным методом испытаний балку слоистой конструкции подвергают изгибающему моменту, направленному перпендикулярно к плоскости слоев. Фиксируют измерения зависимости упругой деформации от силы.

4.2 Единственными приемлемыми разрушениями являются разрушение заполнителя при сдвиге или разрушение связи между заполнителем и обшивкой. Случаи разрушения обшивки до разрушения заполнителя или связи между заполнителем и обшивкой не рассматривают. Для определения прочности обшивки используют метод испытаний D7249/D7249M

ДБ.4

7 Аппаратура

7.1 Микрометр и штангенциркуль. Используют микрометр с плоской опорной поверхностью или штангенциркуль подходящего размера. Погрешность прибора (приборов) должна быть не более 0,025 мм [0,001 дюйма] при измерении толщины и не более 0,254 мм [0,010 дюйма] - при измерении длины и ширины.

Примечание 3 - Приведенные выше погрешности обеспечивают получение измерений с точностью до 1% от длины, ширины и толщины образца.

7.2 Нагружающее приспособление. Данное приспособление должно обеспечивать трех- или четырехточечную нагрузку и должно быть снабжено двумя опорами, равными ширине образца и расположенными под ним, и одной или двумя нагружающими штангами, равными ширине образца и расположенными поверх него (Рисунок 1). Нагрузка подается вертикально через нагружающую(ие) штангу(и), при этом опоры зафиксированы в испытательной установке.

7.2.1 Стандартная конфигурация. Стандартное нагружающее приспособление имеет трехточечную конфигурацию с опорами, осевые линии которых расположены на расстоянии 150 мм [6,0 дюймов] друг от друга.

7.2.2 Нестандартные конфигурации. Все остальные конфигурации нагружающего приспособления считаются нестандартными, и информация о его геометрических параметрах должна быть занесена в протокол испытаний. На рисунке 3 показана стандартная установка для испытания коротких балок четырехточечным изгибом.

Нестандартные трех- и четырехточечные конфигурации установок описаны в настоящем стандарте с целью (а) обеспечения преемственности ранее используемого метода испытаний С393, (b) по причине необходимости применения к некоторым конструкциям слоистых панелей нестандартных конфигураций нагрузки для достижения условий разрушения заполнителя или связующего слоя, (с) для возможного использования данных об упругой деформации под нагрузкой при нестандартном изгибе совместно с методом D7250/D7250M для определения жесткости на изгиб и на сдвиг балки из слоистого материала.

Нагружение в середине пролета

а - трехточечное нагружение (стандартная конфигурация)

нагружение четверти пролета

Рисунок 1 лист 1

Нагружение в третях пролета

b - четырехточечное нагружение (нестандартная конфигурация)

Конфигурация | Пролет со стороны опор (S) | Пролет со стороны нагружения (L) | |

Стандартная | Трехточечное нагружение (в середине пролета) | 150 мм [6,0 дюймов] | 0,0 |

Нестандартная | Четырехточечное нагружение (Нагружение четверти пролета) | S | S/2 |

Четырехточечное нагружение (в третях пролета) | S | S/3 |

Рисунок 1 лист 2 - Конфигурации нагружения

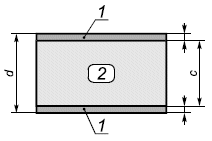

1 - обшивка, 2 - заполнитель

Рисунок 2 - Определение толщины слоистой панели

Рисунок 3 - Короткая балка. Четырехточечная конфигурация нагружения короткой балки (в третях пролета)

7.2.3 Опорные и нагружающие штанги. Штанги должны обеспечивать свободное вращение образца в точках нагружения и опоры. Жесткость материала должна быть достаточной, чтобы исключить существенную деформацию штанг под нагрузкой. Любое явное искривление штанги или зазоры между штангой и испытуемым образцом считаются существенной деформацией. Рекомендуемая конфигурация - нагружающий блок шириной 25 мм [1,0 дюйм] из листовой стали, контактирующий с образцом (через прижимные резиновые прокладки). Нагружение происходит через цилиндрический стержень или V-образную штангу, которая перемещается по V-образной канавке в верхней части нагружающей стальной плиты с плоским дном. Радиус закругления краев V-образных нагружающих штанг должен быть не менее 3 мм [0,12 дюйма]. Радиус закругления V-образной канавки в нагружающей плите должен быть больше радиуса наконечника нагружающей штанги, и угол раствора конуса канавки должен быть таким, при котором боковые поверхности нагружающих штанг не будут контактировать со сторонами V-образной канавки во время испытания. Допускается использование нагружающих штанг, состоящих из стальных цилиндров диаметром 25 мм [1,0 дюйм], однако в этом случае риск смятия образца в месте контакта с цилиндром увеличивается. Также существует тенденция к увеличению длины пролетов между опорными и нагружающими штангами, так как происходит прогибание образца при использовании цилиндрических штанг без V-образных нагружающих плит (например, вращающиеся опоры).

7.2.4 Прижимные прокладки. Прижимные прокладки из резины, равные ширине образца, твердостью на дюрометре по Шору примерно 60, номинальной шириной 25 мм [1,0 дюйм], номинальной толщиной 3 мм [0,125 дюйма], устанавливают между нагружающими штангами и образцом для предотвращения местного разрушения образца.

7.3 Испытательная установка. Испытательная установка должна соответствовать практическим указаниям Е4 и отвечать следующим требованиям:

7.3.1 Комплектация испытательной установки. Испытательная установка комплектуется двумя головками: главной фиксированной и перемещаемой.

7.3.2 Приводной механизм. Приводной механизм агрегата для испытаний должен обеспечивать передачу регулируемого темпа смещения подвижной головки относительно фиксированной. Скорость смещения перемещаемой головки регулируют в соответствии с 11.4.

7.3.2* Динамометр. Датчик усилия испытательной установки должен обеспечивать измерение общего усилия, действующего на испытательный образец. В данном приборе должна полностью отсутствовать инерция при указанном темпе проведения испытаний, а погрешность измерения должна составлять ±1% отображаемого значения в пределах исследуемого диапазона (диапазонов) усилий.

________________

* Нумерация соответствует оригиналу. - .

7.4 Дефлектометр. Упругую деформацию образца измеряют в середине пролета между опорными штангами прибором, надлежащим образом откалиброванным, с погрешностью не более 1%.

Примечание 4 - Применение смещения направляющей головки или приводного механизма для измерения упругой деформации в середине пролета дает неточные результаты, особенно в случае четырехточечного изгиба; необходимо выполнить прямое измерение упругой деформации в середине пролета балки с помощью подходящего прибора.

7.5 Камера кондиционирования. Для кондиционирования материалов во внелабораторных условиях требуется камера с регулированием температуры/уровня испарения, которая должна обеспечивать поддержание требуемой температуры с точностью до 3°С [°5 F] и уровня относительной влажности до 3%. Контроль параметров в камере - непрерывный автоматический или через равные промежутки времени, ручной.

7.6 Камера для моделирования окружающих условий. Данное оборудование необходимо для создания условий испытаний, отличных от условий испытательной лаборатории. Камера должна обеспечивать поддержание требуемых условий в ходе проведения механических испытаний на образце рабочей длины.

ДБ.5

8 Отбор образцов для испытаний

8.1 Отбор образцов. Сначала проверяют не менее 5 образцов по каждому режиму испытания, только после этого можно получить достоверные результаты испытания с использованием меньшего количества образцов, т.е. выполнить спланированный эксперимент. Методика сбора и обработки статистически значимых данных описана в практическом руководстве Е122. Способ отбора образцов заносят в протокол испытаний.

8.2 Геометрические параметры. Образец стандартной конфигурации используют в тех случаях, когда согласно уравнениям 8.2.3 будет обеспечено разрушение заполнителя или связующего слоя между заполнителем и обшивкой. В случаях, когда стандартная конфигурация не обеспечивает требуемого разрушения, необходимо создать образец с нестандартными параметрами.

8.2.1 Стандартная конфигурация. Используют испытательный образец прямоугольного сечения шириной 75 мм [3,0 дюйма] и длиной 200 мм [8,0 дюймов]. Глубина образца должна быть равной толщине слоистой конструкции.

8.2.2 Нестандартные конфигурации. Минимальная ширина образцов нестандартной конфигурации должна быть в 2 раза больше общей толщины и в 3 раза больше внутреннего объема заполнителя; максимальное значение ширины должно быть меньше шестикратной общей толщины и не более половины длины пролета. Длина образца должна равняться длине пролета между опорными штангами плюс 50 мм [2 дюйма] или плюс половина толщины слоистой конструкции, в зависимости от того, что больше. Ограничения максимальной ширины образца введены для упрощения расчетов параметров слоистых балок; в образцах, ширина которых превышает указанные ограничения, необходимо учитывать возможность возникновения изгибающих усилий, характерных для плит.

8.2.3 Конструкция образца. Конструкция слоистого образца для испытания на изгиб с целью определения предела прочности на сдвиг заполнителя или связующего слоя между заполнителем и обшивкой должна исключать разрушение обшивки. Для этого выбирают сравнительно большую толщину обшивки и/или достаточно короткое расстояние между опорами, при которых возникающие поперечные срезывающие силы в точках их приложения будут незначительными, благодаря чему напряжение обшивки не превысит допустимого значения. Однако при большой толщине обшивки поперечная срезывающая сила будет действовать в значительной степени на обшивку, и в результате, согласно расчетам с использованием уравнений настоящего стандарта, будет получен высокий предел прочности на сдвиг для заполнителя. Для определения размеров испытательных образцов используют следующие уравнения (предполагают, что обе обшивки имеют одинаковую толщину и модуль упругости, и толщина обшивки относительно толщины заполнителя невелика [![]() ]):

]):

Длина пролета между опорами должна удовлетворять уравнению

![]() (1)

(1)

или прочность заполнителя на сдвиг должна быть равной

![]() (2)

(2)

Прочность заполнителя при сжатии должна удовлетворять уравнению

![]() , (3)

, (3)

где - длина пролета между опорами, мм (дюймы];

- длина пролета между точками нагружения, мм [дюймы] (

=0 для трехточечной нагрузки);

- предполагаемый предел прочности обшивки, МПа [psi];

- толщина обшивки, мм [дюймы];

- толщина заполнителя, мм [дюймы];

- расчетная прочность заполнителя на сдвиг, МПа [psi];

- коэффициент запаса прочности обшивки для обеспечения разрушения заполнителя (рекомендуется

=0,75);

- размер нагружающей плиты по длине образца, мм [дюймы];

- допускаемый предел прочности при сжатии для заполнителя, МПа [psi].

8.3 Обшивки

8.3.1 Укладка. Кажущаяся жесткость на изгиб, полученная данным методом, может зависеть от последовательности укладки слоев обшивки, хотя и в меньшей степени, чем при изгибе многослойных пластиков. Для испытаний с использованием стандартной конфигурации образца обшивка, состоящая из многослойного композитного материала, должна иметь уравновешенную конструкцию, расположенную симметрично по отношению к срединной плоскости слоистой балки.

8.3.2 Жесткость. Обшивка стандартного образца должна быть выполнена из одинаковых материалов с идентичной толщиной и укладкой слоев. Для данных расчетов предполагают, что жесткостные свойства верхней и нижней обшивок постоянны и равны. Подобное условие может быть неприменимо к определенным обшивочным материалам (например, композиты из арамидных волокон), которые обладают существенно отличающимися модулями растяжения и сжатия или которые характеризуются значительными нелинейными деформациями при растяжении.

8.3.3 Толщина обшивки. Определение точной толщины обшивки после склеивания или соотверждения обшивки и заполнителя затруднено. Заказчик испытаний должен указать толщину обшивки для расчетов по данному методу. Толщину обшивки из материала с металлической матрицей или предварительно отвержденного материала, которую не сразу соединяют с заполнителем, измеряют перед склеиванием. В этих случаях заказчик испытания указывает, какую толщину (измеренную и/или номинальную) использовать в расчетах. Толщину обшивки из соотверждаемых композитов определяют, как правило, используя номинальные значения толщины каждого слоя.

8.4 Подготовка и обработка образца для испытаний. Для данного метода большое значение имеет надлежащая подготовка образца. Образцы вырезают из плит. Зазубрины, надрезы, шероховатость или неровность поверхности, а также расслоение вследствие неправильной обработки не допускаются. Окончательные размеры получают методом прецизионного опиливания, фрезерования или шлифования с водяной смазкой. Для многих систем материалов использование алмазных обрабатывающих инструментов оказалось очень эффективным. Кромки ровные, расположенные параллельно относительно друг друга, в пределах заданных допусков. Фиксируют и вносят в протокол метод подготовки образцов.

8.5 Маркировка. На образцы для испытаний наносят маркировку, которая позволит отличить их друг от друга, а также определить плиту, из которой они были вырезаны. Маркировка должна сохраняться в ходе испытания и не должна влиять на него.

ДБ.6

10 Кондиционирование

10.1 Рекомендуемое кондиционирование перед испытанием проводят с целью достижения равновесия между материалом и атмосферой кондиционирования при определенной относительной влажности согласно методу испытаний D5229/D5229M; однако если заказчик испытания не регламентировал условия кондиционирования образца перед испытанием, данная процедура не требуется и образцы тестируют без выдержки.

10.2 Параметры кондиционирования образца перед испытанием, включая заданные уровни воздействия окружающих условий и полученное в результате влагосодержание, записывают в протокол вместе с результатами испытаний.

Примечание 5 - Термин "влажность" в соответствии с методом испытаний D5229/D5229M включает не только пар жидкости и его конденсат, но и саму жидкость в больших количествах, например, при погружении.

10.3 Если кондиционирование не проводят, в протоколе испытаний указывают "кондиционирование не проводилось", влагосодержание "неизвестно".

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5*(пункт 7.9.7).

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 1.5, здесь и далее по тексту. - .

ДБ.7

11. Процедура

11.1 Параметры, которые надо определить перед испытанием:

11.1.1 Метод отбора образцов и их геометрические параметры, технологические карты кондиционирования (если необходимо).

11.1.2 Свойства и формат представления данных.

11.1.3 Параметры окружающей среды при испытании.

11.1.4 Номинальную толщину материала обшивки.

Примечание 6 - Перед проведением испытания определяют свойства конкретного материала, требуемую точность и формат отчетности для правильного выбора измерительной аппаратуры и регистрирующего оборудования. Оценивают прочность образца с цепью выбора преобразователя, калибровки оборудования и определения его настроек.

11.2 Общие указания:

11.2.1 В протоколе необходимо указать любые отклонения от данного метода испытаний, намеренные или неизбежные.

11.2.2 Выполняют кондиционирование образца, если это необходимо. Если условия испытаний отличаются от условий кондиционирования, образцы хранят при условиях кондиционирования до начала испытаний.

11.2.3 Перед испытанием измеряют и записывают длину, ширину и толщину образца в трех точках рабочей части. Погрешность измерения длины и ширины образца составляет не более 0,254 мм [0,010 дюймов]. Погрешность измерения толщины образца - не более 0,025 мм [0,001 дюйма]. Значения записывают с точностью до трех значащих чисел в миллиметрах [дюймах].

11.3 Измеряют и записывают длину пролетов со стороны опоры и нагружения.

11.4 Скорость испытания. Скорость испытания должна обеспечивать разрушение образца в пределах от 3 до 6 мин. Если предельную прочность нельзя достоверно установить, проводят предварительную проверку, используя стандартные режимы скорости, до определения предела прочности материала и податливости системы. Полученное значение используют для регулировки скорости. Рекомендуемая стандартная скорость перемещения направляющей головки - 6 мм/мин [0,25 дюйма/мин].

11.5 Условия проведения испытаний. Если возможно, испытание образца проводят с теми же параметрами, при которых выполнялось его кондиционирование. Тем не менее, такое условие, как высокая температура при испытании образца во влажном состоянии, не может быть обеспечено климатическими камерами стандартных испытательных установок. В таких случаях может быть необходимо изменение условий механических испытаний, например, проведение данной процедуры при повышенной температуре без контроля воздействия влажности, но с ограничением времени между разрушением образца и его изъятием из камеры для кондиционирования. Любые изменения условий проведения испытаний фиксируют.

11.6 Установка приспособления. Устанавливают нагружающее приспособление, как показано на рисунке 1, в соответствии с конкретной ситуацией и помещают в испытательную установку.

11.7 Установка и центровка образца. Помещают образец на стенд. Следует отрегулировать приспособление и образец таким образом, чтобы продольная ось образца была перпендикулярна (в пределах 1°) к продольным осям нагружающих штанг, а штанги размещались параллельно (в пределах 1°) плоскости обшивок образца.

11.8 Установка преобразователя. Датчик измерения прогиба крепят к приспособлению и образцу и подключают к регистрирующей аппаратуре. Снимают любую оставшуюся предварительную нагрузку, обнуляют тензодатчики и выполняют балансировку датчика прогиба.

11.9 Нагружение. Образец подвергают действию силы сжатия с заданной скоростью и одновременной фиксацией данных. Образец нагружают до разрушения или до получения упругой деформации, равной толщине образца.

Примечание 7 - Некоторые материалы заполнителя не демонстрируют четко определенного разрушения с изломом и внезапной потерей несущей способности, скорее разрушение в них характеризуется увеличением предела текучести заполнителя, подвергающегося сдвигу, что приводит к существенной сдвиговой деформации заполнителя с сохранением несущей способности. Испытания таких материалов останавливают в пределах линейной теории изгиба балок.

11.10 Регистрация данных. Регистрацию данных изменения силы в зависимости от перемещения направляющей головки и зависимости упругой деформации от силы ведут постоянно или через короткие промежутки времени (примерно 2-3 показания в секунду, чтобы для каждого теста получить не менее 100 зафиксированных показаний). При обнаружении начальных разрушений записывают силу, смещение и характер разрушения в таких точках. Следующие потенциальные начальные (некритичные) разрушения должны быть включены в протокол испытаний: расслоение обшивки, нарушение связи между заполнителем и обшивкой, частичный излом заполнителя и его смятие. Записывают характер, место и объект, в котором отмечено подобное разрушение. Используют коды идентификации разрушения, приведенные в таблице 1. Метод определения начального разрушения (визуальный, акустическая эмиссия и др.) фиксируют. Также записывают максимальное усилие, силу при разрушении, перемещение головки и упругую деформацию в момент предельного разрушения или максимально близко к нему.

11.11 Характер предельных разрушений. Фиксируют характер, место и объект предельного разрушения для каждого образца. Для идентификации разрушения используют коды, приведенные в таблице 1. Единственными приемлемыми типами разрушений являются разрушение заполнителя при сдвиге и разрушение связи между заполнителем и обшивкой. Образцы с разрушением одной или обеих обшивок, произошедшим до разрушения заполнителя или связи между заполнителем и обшивкой, не принимают.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.8).

ДБ.7

13 Обработка результатов

13.1 Характеристика "сила - смещение". Строят график зависимости смещения от силы, по которому определяют, имело ли место существенное изменение податливости (изменение наклона кривой "сила-смещение", которое иногда называют переходной зоной) перед полным разрушением (существенным считается изменение наклона на 10% и более). Пример переходной зоны приведен в методе испытаний D3410. Определяют наклон кривой "сила - смещение" над переходной точкой и под ней, используя хорды на линейных участках кривой. Линейные участки кривой совмещают для нахождения точки перехода. Силу и смещение в этих точках, а также значения смещения, которые использовались для определения наклона хорд, записывают в протокол испытаний. Характер любого повреждения, возникшего в ходе испытания до разрушения образца, также заносят в протокол.

13.2 Трехточечное нагружение в середине пролета

13.2.1 Трехточечное нагружение в середине пролета - предел прочности на сдвиг для заполнителя рассчитывают по уравнению (4)

![]() , (4)

, (4)

где - предел прочности заполнителя при сдвиге, МПа [psi];

- максимальная сила до разрушения, Н [фунт];

- номинальная толщина обшивки, мм [дюйм];

- толщина слоистой конструкции, мм [дюйм];

- толщина заполнителя, мм [дюйм], (

![]() ), см. рисунок 2;

), см. рисунок 2;

- ширина слоистой конструкции, мм [дюйм].

Примечание 8 - Так как практически невозможно точно измерить толщину обшивок соотверждаемых многослойных панелей, расчеты проводят на основании номинальных значений толщины, предоставленных заказчиком испытания.

Примечание 9 - При аппроксимации первого порядка до распределения сдвигового напряжения по всей толщине слоистой панели с тонкой обшивкой используют линейное распределение сдвигового напряжения в обшивках, начинающееся с нуля на свободной поверхности и увеличивающееся до величины сдвигового напряжения заполнителя на границе между обшивкой и заполнителем. Поэтому, зона действия напряжения при поперечном сдвиге будет равна толщине заполнителя +1/2 толщины каждой обшивки и составит ![]() .

.

13.2.2 Предельное напряжение при сдвиге для заполнителя. Для материала заполнителя с деформацией более 2% предельное напряжение при сдвиге рассчитывают по уравнению (5)

![]() , (5)

, (5)

где ![]() - предел прочности заполнителя при сдвиге, МПа [psi];

- предел прочности заполнителя при сдвиге, МПа [psi];

- сила в месте деформации при сдвиге со смещением на 2%, Н [фунты].

13.2.3 Напряжение обшивки. Напряжение обшивки определяют по уравнению (6)

![]() , (6)

, (6)

где - напряжение обшивки, МПа [psi];

- толщина обшивки, мм [дюймы];

- длина пролета, мм [дюймы].

Примечание 10 - Напряжение обшивки рассчитывают как контрольное значение при максимальной приложенной силе. Так как данное испытание сводится к изучению сдвиговых разрушений заполнителя или связи заполнитель-обшивка, напряжение обшивки в данном случае не является пределом ее прочности. Для определения предела прочности обшивки используют методику испытаний D7249/D7249M.

13.3 Четырехточечное нагружение

13.3.1 Предел прочности на сдвиг для заполнителя. Предел прочности на сдвиг рассчитывают по уравнению (7)

![]() . (7)

. (7)

13.3.2 Предельное напряжение при сдвиге для заполнителя. Для материала заполнителя с деформацией более 2% предельное напряжения при сдвиге рассчитывают по уравнению (8)

![]() . (8)

. (8)

13.3.3 Напряжение обшивки при изгибе. Напряжение обшивки при изгибе рассчитывают по уравнению (9)

![]() . (9)

. (9)

Примечание 11 - Напряжение обшивки рассчитывают как контрольное значение при максимальной приложенной силе. Так как данное испытание сводится к изучению сдвиговых разрушений заполнителя или связи заполнитель-обшивка, напряжение обшивки в данном случае не является пределом ее прочности. Для определения предела прочности обшивки используют методику испытаний D7249/D7249M.

13.4 Четырехточечное нагружение

13.4.1 Предел прочности на сдвиг для заполнителя. Предел прочности на сдвиг рассчитывают по уравнению (10)

![]() . (10)

. (10)

13.4.2 Предельное напряжение при сдвиге для заполнителя. Для материала заполнителя с деформацией более 2% предельное напряжения* при сдвиге рассчитывают по уравнению (11)

________________

* Текст документа соответствует оригиналу. - .

![]() . (11)

. (11)

13.4.3 Напряжение обшивки при изгибе. Напряжение обшивки при изгибе рассчитывают по уравнению (12)

![]() . (12)

. (12)

Примечание 12 - Напряжение обшивки рассчитывают как контрольное значение при максимальной приложенной силе. Так как данное испытание сводится к изучению сдвиговых разрушений заполнителя или связи заполнитель-обшивка, напряжение обшивки в данном случае не является пределом ее прочности. Для определения предела прочности обшивки используют методику испытаний D7249/D7249M.

13.5 Статистика. Для каждой серии испытаний вычисляют среднеарифметическое значение, стандартное отклонение и коэффициент вариации (в процентах) для предела прочности:

![]() ; (13)

; (13)![]() ; (14)

; (14)

![]() ; (15)

; (15)

где - среднеарифметическое значение по выборке;

- стандартное отклонение выборки;

- коэффициент вариации выборки, %;

- количество испытанных образцов;

- измеренное или производное свойство.

ДБ.8

14 Протокол испытаний

14.1 В протокол испытаний записывают следующую информацию или же приводят ссылки на документы, содержащие такую информацию, в максимально требуемом объеме (внесение в протокол данных, которые не входят в объем контроля конкретной испытательной лаборатории, например, характеристики материала или параметры изготовления панелей, является обязанностью заказчика):

Примечание 13 - В руководствах Е1309 и Е1434 содержатся рекомендации относительно внесения информации о механических испытаниях композитных материалов в протокол.

14.1.1 Статус изменения или дата выпуска настоящего метода испытаний.

14.1.2 ФИО лиц(а), проводивших(его) испытания.

14.1.3 Любые отклонения от данного метода испытаний, нештатные случаи или проблемы с оборудованием, которые имели место в ходе испытаний.

14.1.4 Указание всех материалов, входящих в состав испытуемых образцов слоистых панелей (в том числе материал обшивки, клеящее вещество и заполнитель). По каждому материалу дают следующие данные: технические характеристики и тип материала, обозначение материала предприятием-изготовителем, номер партии или серии, поставщик (если поставка осуществлялась не заводом-изготовителем), дата сертификации, срок действия сертификации. Описание ориентации заполнителя.

14.1.5 Информация об этапах изготовления слоистых панелей: дата начала и окончания изготовления, описание технологии и используемого оборудования.

14.1.6 Способ подготовки образца для испытаний, в том числе схема и метод его маркировки, геометрические параметры образца, метод отбора, а также способ резки образца.

14.1.7 Результаты неразрушающих оценочных испытаний (если проводили).

14.1.8 Даты и способы капибровки оборудования для измерений и испытаний.

14.1.9 Информация о нагружающих плитах и аппарате, в том числе: конфигурация нагружения, размеры пролетов с опорной и нагружающей сторон, данные относительно нагружающей штанги и используемого(ых) материала(ов).

14.1.10 Тип испытательной установки, результаты центровки, частота регистрации измеренных параметров и тип регистрирующего оборудования.

14.1.11 Тип, диапазон измерения и чувствительность преобразователя линейных перемещений или любых других приборов, которые используют для измерения упругой деформации нагружающей плиты.

14.1.12 Измеренную длину, ширину и толщину каждого образца.

14.1.13 Вес образца (при необходимости).

14.1.14 Параметры и результаты кондиционирования.

14.1.15 Относительная влажность и температура в лаборатории.

14.1.16 Атмосфера в климатической камере испытательной установки (при использовании таковой) и время выдержки при заданной атмосфере.

14.1.17 Количество испытуемых образцов.

14.1.18 Скорость испытания.

14.1.19 Значения толщины обшивок, которые использовались в расчетах.

14.1.20 Значения пределов прочности на сдвиг отдельного образца и среднеарифметическое значение, стандартное отклонение и коэффициент вариации (в процентах) по исследуемой выборке.

14.1.21 Значения напряжений в обшивке по каждому образцу при максимальной приложенной силе и среднеарифметическое значение, стандартное отклонение и коэффициент вариации (в процентах) по исследуемой выборке.

14.1.22. Данные изменения силы в зависимости от перемещения направляющей головки для каждого образца.

14.1.23 Данные зависимости упругой деформации от силы для каждого образца.

14.1.24 Характер и объект разрушения

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ASTM С393/С393М-11е1 |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Нормативные ссылки |

3 Термины и определения | |

3 Сущность метода (4) | 4 Краткое описание метода |

5 Значимость и применение | |

6 Влияющие факторы | |

4 Оборудование (7) | 7 Аппаратура |

5 Подготовка к проведению испытаний | 8 Отбор образцов для испытаний |

9 Калибровка | |

5.2 Кондиционирование (10) | 10 Кондиционирование |

6 Проведение испытаний (11) | 11 Процедура |

12 Проверка | |

7 Обработка результатов (13) | 13 Обработка результатов |

8 Протокол испытаний (14) | 14 Протокол испытаний |

15 Точность и систематическая погрешность | |

16 Ключевые слова | |

Приложение ДА Оригинальный текст невключенных структурных элементов | |

Приложение ДБ Оригинальный текст модифицированных структурных элементов | |

Приложение ДВ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

Примечание - После заголовков разделов (подразделов) настоящего стандарта приведены в скобках номера аналогичных им разделов стандарта АСТМ. | |

УДК 691.419.8:006.354 | ОКС 83.120 |

Ключевые слова: композиты полимерные, определение механических характеристик, сдвиг материала внутреннего слоя, "сэндвич"-конструкция, метод испытания балки на изгиб | |

Электронный текст документа

и сверен по:

, 2016

Редакция документа с учетом

изменений и дополнений подготовлена

, (15)

, (15) . (16)

. (16) . (17)

. (17)