ГОСТ Р 57932-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Акустико-ультразвуковой контроль изготовленных намоткой сосудов, работающих под давлением

Polymeric composites. Acousto-ultrasonic assessment of filament-wound pressure vessels

ОКС 83.120

Дата введения 2018-06-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Материалы и технологии будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2017 г. N 1697-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Е1736-15* "Стандартные практические указания по акустико-ультразвуковому анализу герметичных сосудов, изготовленных намоткой нити" (ASTM Е1736-15 "Standard Practice for Acousto-Ultrasonic Assessment of Filament-Wound Pressure Vessels", MOD) путем изменения его структуры для приведения в соответствии с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Потребности национальной экономики Российской Федерации в и/или особенности российской национальной стандартизации учтены в дополнительных подразделах 4.4-4.6, 6.1, которые выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в указанных подразделах в виде примечаний.

В настоящий стандарт не включены разделы 2, 6, 11, подразделы 1.2-1.6 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что данные структурные элементы носят справочный характер.

Указанные разделы (подразделы), не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Исключены ссылки на АСТМ Е 543, АСТМ Е 1001, АСТМ Е 1067, АСТМ Е1316, АСТМ Е 1495, ANSI/ASNT SP-189, ASNT CNT-TC-1A, NAS-410, ИСО 9712 вместе с положениями, в которых они приведены.

Внесение указанных технических отклонений направлено на учет особенностей аспекта стандартизации, характерных для Российской Федерации.

Наименование настоящего стандарта изменено относительно указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на сосуды из полимерных композитов, изготовленных намоткой (далее - сосуды) и работающих под давлением, и устанавливает метод акустико-ультразвукового контроля (АУ). Примечание - См. ДА.1 (приложение ДА). |

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 композитная оболочка: Непрерывный армирующий материал, пропитанный смолой, намотанный вокруг внутренней оболочки сосуда и отвержденный на месте.

2.2 сосуд, изготовленный намоткой: Изделие цилиндрической или шаровидной формы, состоящие из двух оболочек: внутренней, изготовленной из непроницаемого металлического или неметаллического материала, и внешней - композитной.

3 Сущность метода

Сущность метода заключается в измерении относительной эффективности распространения волн напряжения в композитной оболочке. Преобладающим измеряемым параметром является затухание волн напряжения, проявляющееся уровнем мощности сигнала или ее недостаточности. Это измерение имеет количественную оценку по коэффициенту волны напряжения (КВН). Более высокая мощность сигнала в выбранной точке соответствует повышенной прочности и сопротивлению разрушению в композитной оболочке. Областями, проявляющими менее высокую мощность сигнала, свойственно накопление энергии деформации, что может вызывать рост трещин и разрыв при воздействии удара или нагружения. Примечание - См. ДА.2 (приложение ДА). |

4 Оборудование

4.1 Устройство сканирования, состоящее из устройства, способного удерживать образец и поворачивать его вокруг оси. Узел датчика АУ устанавливают в держатель, сочленяемый и индексируемый таким образом, чтобы сохранялось межзондовое расстояние, а также угол нормального падения относительно поверхности образца.

4.2 Акустико-ультразвуковые датчики

4.2.1 Излучающий датчик должен формировать волны в образце, длина которых равна или меньше его толщины.

Примеры

1 Для образца толщиной до 1 см, средняя частота датчиков должна находиться в диапазоне от 1 до 5 МГц.

2 Для общего использования на полимерах и композитах с органической матрицей рекомендуются датчики, работающие при 2,25 МГц.

4.2.2 Датчики акустически соединяются в индивидуальном порядке с образцом через столбы воды, т.е. используется метод "омывателя" или водяной форсунки.

4.2.3 Расстояние между датчиками устанавливают в диапазоне от 2 до 5 см в зависимости от таких факторов, как отражение перекрестных помех, затухание сигнала, и необходимости включения соответствующего характерного объема материала между излучающим и принимающим датчиками.

4.2.4 Рядом с принимающим датчиком рекомендуется использовать предусилитель для повышения уровня сигнала. Необходимость повышения уровня сигнала зависит от расстояния между излучающим и принимающим датчиками, длины столба водяной форсунки и затухания от образца.

4.3 Измерительные приборы для автоматического сканирования и сбора, а также интерпретации данных

4.3.1 Программируемый модуль привода сканирования.

4.3.2 Осциллограф.

4.3.3 Компьютер с соответствующим интерфейсом шины, ультразвуковой приемник импульсов, цифровой дисплей и принтер/плоттер.

4.4 Стандартный образец Стандартный образец должен представлять собой конструкции, формируемые намоткой нити. 4.5 Образец с дефектом, применяемый для настройки средств измерений. Примечание - Включение дополнительных по отношению к АСТМ Е1736-15 образцов необходимо для подготовки к проведению контроля. 4.6 Допускается применение других средств измерений и вспомогательных устройств с аналогичными или лучшими метрологическими и техническими характеристиками. Примечание - Включение дополнительного по отношению к АСТМ Е1736-15 пункта направлено на удобство практического применения стандарта. |

5 Подготовка к проведению контроля

5.1 Перед началом АУ-сканирования излучающий и принимающий датчики необходимо проверить, сравнив сигналы со стандартными формами волны, установленными ранее для стандартного образца. Это позволяет определить наличие недостатков в отклике измерительных приборов и датчиков.

5.1.1 Вариант 1

Все показания АУ на образце относят к измерениям в тех же точках на стандартном образце. В этом случае показания АУ на образце "нормализованы" относительно полученных ранее показаний АУ для тех же точек на стандартном образце.

5.1.2 Вариант 2

Все показания АУ на образце относят к наибольшим показаниям на этом же образце. В этом случае показания АУ на образце будут демонстрировать только неравномерность распределения в этом образце.

5.2 С использованием стандартного образца регулируют датчики относительно друг друга и устанавливают заслонку, получающую необходимый сигнал.

5.2.1 Сигнал, достигающий принимающего датчика, должен быть аналогичным показанному на рисунке 1.

|

А и В - части полученного сигнала, относящегося к композитной оболочке и пропускаемого для анализа; С - часть сигнала от слоя воды, которая считается недействительной

Рисунок 1

В этом случае полученный сигнал АУ является результатом распространения сигнала через три слоя: внутреннюю оболочку, композитную оболочку и слой воды на поверхности.

5.2.2 Учитывают только части А и В при получении и анализе сигнала. Часть С содержит только случайные колебания от волн напряжения, проходящих через воду. Определенные испытания с применением заграждения слоя воды помогут определить переход от части В к части С. Часть А может содержать сигналы от внутренней оболочки, но они являются постоянным фактором и не учитываются.

6 Проведение контроля

6.1 Условия проведения контроля должны быть установлены в нормативном документе или технической документации на изделие. Примечание - Необходимость включения условий проведения контроля объясняется соблюдением условий повторяемости и воспроизводимости. |

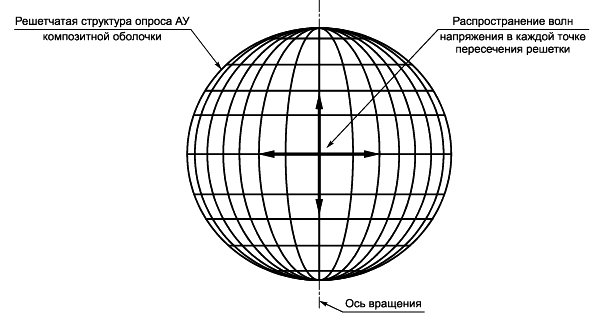

6.2 Схема проведения контроля показана на рисунке 2.

6.3 Устанавливают датчики (см. 4.2.3). Перед началом автоматизированного сканирования устанавливают датчики вблизи поверхности образца и выполняют ряд первоначальных измерений для оптимизации полученного сигнала, изменяя расстояние между датчиками, длину струи воды и различных настроек измерительного прибора.

6.4 Выполняют сканирование образца, поворачивая и индексируя образец относительно датчиков.

6.4.1 В каждой точке пересечения или области располагают датчики таким образом, чтобы измерение АУ выполнялось как по окружности (в поперечном направлении), так и по оси (в продольном направлении), как показано на рисунке 3.

6.4.2 Программируют компьютер на построение двумерной проекции или трехмерного представления полученных данных АУ.

6.5 Программируют компьютер на обработку каждого сигнала (волны) и расчет среднеквадратичного значения напряжения для него.

6.5.1 Сохраняют среднеквадратичные значения напряжения вместе с соответствующим расположением на образце.

6.5.2 Задают схему пространственного отображения среднеквадратичных значений напряжения АУ на цифровом видеоизображении композитной оболочки.

6.5.3 При необходимости нормализуют колебания сигнала АУ, вызываемые изменениями толщины образца из-за различного числа слоев намотки нити в различных зонах.

6.5.3.1 Нормализуют сигнал среднеквадратичного значения напряжения АУ для каждой широты или зоны образца.

|

1 - образец; 2 - управление датчиками; 3, 9 - компьютер; 4 - управление сканером; 5 - поворотный стол; 6 - датчик; 7 - пульсатор-приемник; 8 - осциллограф; 10 - привод сканера; 11 - сканирующее устройство; 12 - принтер-плоттер; 13 - видеоэкран

Рисунок 2

|

Рисунок 3

6.5.3.2 В качестве примера берут 80 показаний вокруг каждой из основных широт и определяют максимальное среднеквадратичное значение АУ для каждой широты.

6.5.3.3 Нормализуют показания в каждой широте относительно максимального среднеквадратичного значения АУ для данной широты.

7 Обработка результатов

7.1 Составляют таблицу со среднеквадратичными значениями напряжения АУ и наносят их на трехмерное изображение или плоскую (декартовскую) проекцию поверхности композитной оболочки.

7.1.1 Классифицируют среднеквадратичные значения напряжения АУ в небольшую группу отдельных классовых уровней (например, восемь уровней), где каждая из них представлена определенным оттенком или цветом, и представляют их в виде печатного изображения или набора изображений.

7.1.2 Располагают каждую последующую категорию значений так, чтобы они представляли собой переход в состоянии материала, например из полностью допустимого к недопустимому, или какую-то другую последовательность.

7.1.3 Записывают в таблицу проценты от общей площади поверхности, представленный каждой из категорий (или восьми уровней), и отображают их в виде тоновых или цветовых полосок вдоль печатного изображения образца.

7.2 Влияющие факторы

7.2.1 На результаты АУ анализа негативное воздействие могут оказывать следующие факторы:

- изменения в составе связующего вещества и пузырьки;

- текстура и шероховатость поверхности сосуда;

- неправильный выбор характеристик датчиков (средняя частота и диапазон частот);

- рассогласованность датчиков;

- резонанс датчиков и недостаточное затухание;

- несоответствующий диапазон частот измерительных приборов (приемников импульсов).

7.2.2 Неправильная интерпретация результатов АУ возможна в случае присутствия нарушений связей или разрывов в композите или между композитом и внутренней оболочкой.

8 Протокол

Результаты оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- таблицу и изображение со среднеквадратичными значениями напряжения АУ (если среднеквадратичное значение напряжения не используется для количественной оценки КВН АУ, указывают альтернативный метод);

- материал и соответствующие размеры внутренней оболочки;

- материал, соответствующие размеры и уникальные характеристики образца;

- технические характеристики волокна (нити) и материала матрицы;

- схемы намотки, количество слоев и ориентацию волокон;

- шероховатость, текстуру, покрытие или другие свойства поверхности;

- возможные эксплуатационные повреждения образца;

- технические характеристики ультразвуковых датчиков (размер, средняя частота и т.д.);

- настройки измерительных приборов;

- описание решетчатой системы и направлений, используемых для сканирования/анализа;

- описание стандартного образца;

- дату проведения контроля.

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1.1 В настоящем стандарте рассматриваются процедуры по акустико-ультразвуковому (АУ) анализу герметичных сосудов, изготовленных намоткой нити. Приведены указания по выявлению дефектных состояний и числа дефектов, возникающих в ходе обработки или изготовления материалов или при воздействии агрессивных сред эксплуатации. Несмотря на то, что в настоящем стандарте описан автоматизированный режим сканирования, аналогичные результаты можно получить в ручном режиме сканирования.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (подраздел 3.1) и ГОСТ 1.5-2001 (подраздел 3.7).

ДА.2

4 Значение и применение

4.1 Метод АУ необходимо рассматривать для сосудов, проверенных традиционными методами на отсутствие дефектов или разрывов. Метод АУ можно использовать для обнаружения крупных дефектов, если другие методы считаются неуместными. Чтобы проверить наличие крупных дефектов до начала АУ, важно использовать такие методы, как импульсэховая ультразвуковая дефектоскопия методом погружения (АСТМ Е1001) и акустическое излучение (АСТМ Е1067).

4.2 Метод АУ предназначен исключительно для описания характеристик материалов путем оценки суммарного воздействия рассредоточенных дефектов и докритических групп дефектов. Это существенные отклонения, влияющие на измерения методом АУ и лежащие в основе изменений механических свойств, характеристик при динамической нагрузке, а также ударопрочности и стойкости к разрушению.

4.3 Метод АУ можно применять для оценки качества слоистых композитов доступом только к одной поверхности (типичное ограничение, существующее для закрытых герметичных сосудов). Для получения наилучших результатов устанавливают АУ-датчики для сохранения ориентации при нормальном падении на изогнутую поверхность сосуда. С учетом этих ограничений в настоящем стандарте описана процедура автоматизированного АУ-сканирования с использованием водяных омывателей в целях оценки эксплуатационной пригодности и надежности герметичных сосудов, изготовленных намоткой нити.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.5).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.2 В настоящем стандарте приведены рекомендованные технические сведения и правила для надежного и воспроизводимого АУ обнаружения дефектных состояний и числа дефектов. Процедура АУ анализа, описанная в настоящем стандарте, может быть основой для оценки эксплуатационных свойств герметичных сосудов, изготовленных намоткой нити.

1.3 Цель метода АУ, в первую очередь, заключается в оценке дефектных состояний и рассеивании числа дефектов, которые влияют на механическую прочность и предельную надежность герметичных сосудов, изготовленных намоткой нити. Подход АУ и конфигурация с датчиком предназначены специально для определения свойств композитов в поперечном, а не сквозном направлении.

1.4 Метод АУ не предназначен для дефектоскопии в традиционном смысле. Метод АУ является наиболее важным для описания характеристик материалов, как указано в АСТМ Е1495, что предоставляет обоснование и базовую технологию для метода АУ. Дефекты и разрывы, такие как крупные пустоты, нарушения связи или обширное отсутствие контакта поверхностей, можно определять другими методами неразрушающего контроля (НРК), например ультразвуковой импульсэховой дефектоскопией методом погружения.

1.5 Единицы измерения. Величины, указанные в единицах СИ, считают стандартными. Другие единицы измерения в настоящем стандарте не используют.

1.6 Настоящий стандарт не претендует на полноту описания всех проблем безопасности, связанных с его использованием, если таковые имеются. В обязанности пользователя данного стандарта входит обеспечение соответствующих мер техники безопасности и охраны труда, а также решение вопроса о целесообразности применения нормативных ограничений перед началом применения стандарта.

ДБ.2

6 Основа практического применения

6.1 Следующие позиции подлежат договорному согласованию между сторонами с использованием настоящего метода испытания.

6.2 Аттестация персонала

6.2.1 При соответствующем указании в договоре сотрудники, выполняющие испытания по данному стандарту, должны иметь квалификацию в соответствии с национальными или международными правилами или стандартами отбора персонала, выполняющего неразрушающий контроль, например ANSI/ASNT СР-189, SNT-TC-1A, NAS-410 или аналогичный документ, и проходить аттестацию работодателя или сертифицирующего органа, если уместно. Используемые правила или стандарт, а также их соответствующие редакции указывают в договоре сторон по их использованию.

6.2.2 Профессиональная подготовка персонала. Для персонала, выполняющего испытания, рекомендуется проводить обучение по следующим темам:

6.2.2.1 Механизмы разрушения пластмасс, армированных волокном.

6.2.2.2 Проверка ультразвуковых измерительных приборов и искателей на пластмассах, армированных волокном.

6.2.2.3 Технология или ультразвуковой анализ пластмасс, армированных волокном.

6.3 Аттестация учреждений, выполняющих неразрушающие испытания. При соответствующем указании в договоре учреждения, выполняющие неразрушающие испытания, проходят аттестацию и оценку в соответствии с АСТМ Е543. Применимую редакцию АСТМ Е 543 указывают в договоре.

6.4 Сроки проведения анализа. Анализ проводят по желанию во время производства и эксплуатации герметичных сосудов.

6.5 Степень анализа. Степень анализа определяют в соответствии с 9.1.1, если не указано иное.

6.6 Критерии составления протокола/критерии приемки. Критерии составления протоколов по результатам анализа определяют в соответствии с разделом 10, если не указано иное. Поскольку критерии приемки в настоящем стандарте не указаны, их следует указывать в договоре.

6.7 Повторный анализ отремонтированных/восстановленных изделий. Повторный анализ отремонтированных/восстановленных изделий не рассматривают в настоящем стандарте и, при необходимости, указывают в договоре.

ДБ.3

11 Замечания

11.1 Для стандартизации измерительных приборов и создания эталонов рекомендуется изготовлять конструкции, формируемые намоткой нити. Эти конструкции должны представлять оптимальные промежуточные конструкции, а также конструкции с различными дефектами. Создание эталонных сосудов для стандартизации измерительных приборов становится проблемой определения наиболее благоприятных производственных условий и наилучших итоговых образцов материала.

11.2 Настоящий стандарт следует использовать для установления обратной связи с промышленным контролем. АУ-контроль процесса намотки нити должен помочь в оптимизации результатов за счет получения количественных сопоставлений и проверки технологических параметров, таких как пропитка жгута, расстояние, напряженность, нагрев и т.п.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ASTM Е1736-15 |

1 Область применения (раздел 1) | 1 Область применения |

2 Справочные документы | |

2 Термины и определения (раздел 3) | 3 Терминология |

3 Сущность метода (разделы 4, 8) | 4 Значение и применение |

5 Ограничения | |

6 Основа практического применения | |

4 Оборудование (раздел 7) | 7 Испытательное устройство |

8 Принципы практических указаний | |

5 Подготовка к проведению контроля (9.1) | 9 Методика |

6 Проведение контроля (9.2-9.4) | 10 Требования к составлению протокола |

11 Замечания | |

7 Обработка результатов (раздел 5; 10.1) | |

8 Протокол (раздел 10) | |

12 Ключевые слова | |

Приложение ДА Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ | |

Приложение ДБ Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ | |

Приложение ДВ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

| |

УДК 678.01:006.354 | ОКС 83.120 |

Ключевые слова: полимерные композиты, акустико-ультразвуковой контроль изготовленных намоткой сосудов, работающих под давлением | |

Электронный текст документа

и сверен по:

, 2017