ГОСТ Р 57832-2017

(ИСО 4578:1997)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение сопротивления отслаиванию высокопрочных клеевых соединений методом плавающего ролика

Polymer composites. Determination of peel resistance of high-strength adhesive bonds by floating-roller method

ОКС 83.120

Дата введения 2018-06-01

Предисловие

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2017 г. N 1498-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 4578:1997* "Композиты полимерные. Определение сопротивления отслаиванию высокопрочных клеевых соединений методом плавающего ролика" (ISO 4578:1997 "Adhesives - Determination of peel resistance of high-strength adhesive bonds - Floating-roller method", MOD) путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста, а также невключения отдельных структурных элементов, ссылок и/или дополнительных элементов.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст измененных структурных элементов примененного международного стандарта приведен в дополнительном приложении ДА. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

В настоящий стандарт не включены раздел 10, подраздел 6.8 примененного международного стандарта, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они имеют рекомендательный, поясняющий или справочный характер.

Указанные раздел и подраздел, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Дополнительные ссылки, включенные в текст стандарта для учета особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, кроме отмеченных в разделах "Предисловие" и 2 "Нормативные ссылки" знаком "**". - .

Сопоставление структуры настоящего стандарта со структурой примененного международного стандарта приведено в дополнительном приложении ДВ.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДГ.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты и устанавливает определение сопротивления отслаиванию высокопрочных клеевых соединений методом плавающего ролика. Настоящий стандарт может быть применен при испытании препрегов или полуфабрикатов, содержащих армирующий наполнитель и связующее, а также при испытании клеевых соединений. Примечание - Данный метод позволяет получать более стабильные численные значения по сравнению с другими методами испытаний на отслаивание. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 166-89** (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794** Композиты полимерные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794, а также следующие термины с соответствующими определениями: 3.1 сопротивление отслаиванию: Среднее значение силы на каждую единицу ширины образца (измеренное по линии склеивания образца), требуемое для поступательного отделения двух склеенных частей образца друг от друга при заданных условиях. 3.2 приспособление для испытаний: Устройство определенной конструкции, обеспечивающее требуемую стандартом установку и закрепление образца для последующего проведения испытаний. |

4 Сущность метода

4.1 Настоящий метод заключается в измерении силы, необходимой для отслаивания гибкой подложки от жесткого основания при заданном угле отрыва. Требуемый угол отрыва устанавливают с помощью приспособления для испытаний роликового типа, обеспечивающего постоянное равномерное отслаивание гибкой подложки. 4.2 Приспособление для испытаний прикрепляют непосредственно к подвижной траверсе испытательной машины. Захват с зажатой в нем гибкой отслаиваемой подложкой образца прикрепляют к неподвижной траверсе. |

5 Оборудование

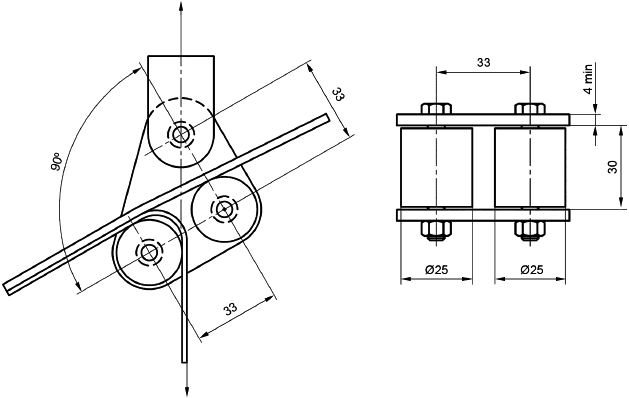

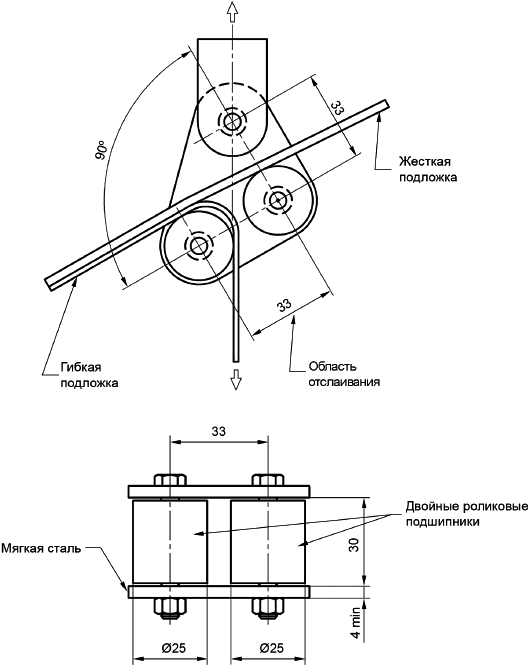

5.1 Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840 и обеспечивать нагружение с заданной постоянной скоростью. Измерение нагрузки должно осуществляться с погрешностью не более ±1% измеряемой величины. Испытательная машина должна иметь подходящий самоустанавливающийся (выравнивающийся) захват, обеспечивающий равномерность приложения нагрузки и надежную фиксацию свободной части отслаиваемой гибкой подложки длиной 25 мм. При этом необходимо, чтобы продольная ось гибкой подложки, зафиксированной в захвате испытательной машины, совпадала с направлением отслаивания. Испытательная машина должна записывать данные в автоматическом режиме и иметь возможность получать диаграмму в координатах "нагрузка - перемещение". 5.2 Чертеж приспособления для испытаний приведен на рисунке 1. Приспособление для испытаний должно соединяться с подвижной траверсой испытательной машины. Ролики диаметром 25 мм должны свободно вращаться. Угол, формируемый роликами с использованием двойных подшипников, является критичным, поэтому ролики должны быть точно позиционированы. |

|

|

5.3 Штангенциркуль по ГОСТ 166 с ценой деления не более 0,01 мм для измерения ширины и толщины образца. |

6 Образцы

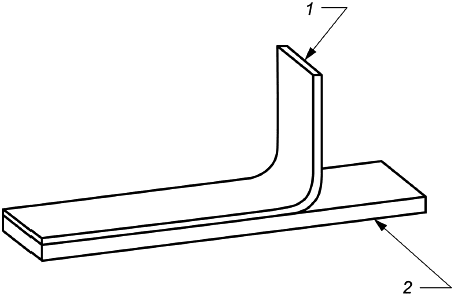

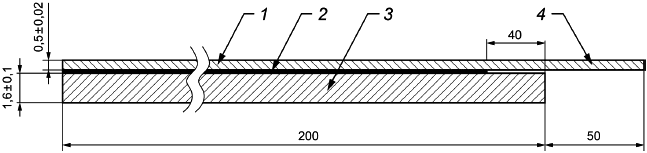

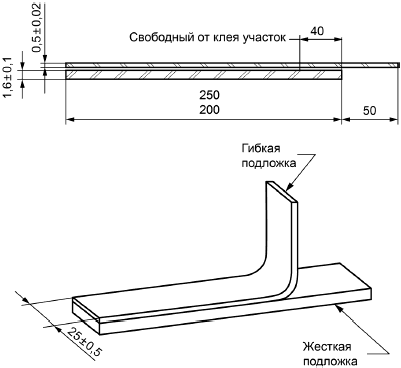

6.1 Образцы изготовляют отдельно или вырезают из панелей. Панели и отдельные образцы должны состоять из склеенных между собой жесткого основания и гибкой подложки с предварительно подготовленными под склеивание поверхностями. Примечание - Если образец изготовляют из склеенных ранее панелей, то в процессе вырезки образца необходимо следить за тем, чтобы не повредить клеевое соединение между жестким основанием и гибкой подложкой. 6.2 Подготовку поверхности следует выполнять таким образом, чтобы получить наибольшую прочность склеиваемой конструкции. Подготовка поверхности к склеиванию, количество клея, наносимого на поверхности гибкой подложки и жесткого основания, способ нанесения, продолжительность хранения, условия сушки установлены в нормативном документе или технической документации на препрег, полуфабрикат или клей. Испытываемые материалы используют в соответствии с рекомендациями производителя для получения оптимального склеивания. Примечание - Проводить сравнение различных материалов, в том числе клеев по сопротивлению отслаиванию, возможно только в идентичных условиях проведения испытаний, с использованием одних и тех же геометрических размеров образцов и материалов гибкой подложки и жесткого основания. 6.3 При испытании гибкой подложки и жесткого основания из полимерных композитов толщина гибкой подложки должна быть больше 0,5 мм в целях уменьшения деформации жесткого основания. Толщина жесткого основания должна быть (1,6±0,1) мм. При испытании клеевых соединений допускается использовать металлические жесткое основание и гибкую подложку, толщина последней должна быть (0,5±0,02) мм. Общий вид образца приведен на рисунке 2, его чертеж с указанием требуемых геометрических размеров приведен на рисунке 3. |

|

1 - гибкая отслаиваемая подложка; 2 - жесткое основание |

|

6.4 Рекомендуемая ширина образца (25±0,5) мм. Допускается использовать образцы другой ширины при условии, что приспособление для испытаний можно адаптировать к этой ширине. 6.5 Свободный от клея участок гибкой подложки (см. рисунок 2) должен быть согнут перпендикулярно жесткому основанию, для того чтобы зажать его в захвате испытательной машины. 6.6 Количество образцов должно быть не менее пяти, если иное не установлено в нормативных документах или технической документации на материал гибкой подложки или клей. |

7 Подготовка к проведению испытаний

7.1 Кондиционирование образцов должно соответствовать требованиям нормативных документов или технической документации на материал гибкой подложки или клей. При отсутствии таких требований для кондиционирования следует использовать стандартную атмосферу 23/50 по ГОСТ 12423. 7.2 После кондиционирования, но непосредственно перед проведением испытания измеряют штангенциркулем в трех местах ширину каждого образца с точностью ±0,01 мм. Среднеарифметическое значение трех измерений принимают за ширину образца. Таким же образом измеряют толщину клеевого соединения для каждого образца путем измерения полной толщины образца за вычетом толщин гибкой подложки и жесткого основания. |

8 Проведение испытаний

8.1 Испытания проводят при атмосфере 23/50 класс 2 по ГОСТ 12423 либо при других условиях, установленных в нормативных документах или технической документации на материал гибкой подложки или клей. 8.2 Устанавливают образец в приспособление для испытаний, как показано на рисунке 1. Свободный от клея конец гибкой подложки образца закрепляют в зажимных губках захвата испытательной машины. Тянут образец с постоянной скоростью перемещения подвижной траверсы (100±5) мм/мин, если не установлено иное. Если жесткое основание изгибается или деформируется во время испытания, образец заменяют на другой, изготовленный с использованием жесткого основания с жесткостью, достаточной для равномерного отслаивания. 8.3 В процессе испытаний необходимо в автоматическом режиме фиксировать нагрузку в зависимости от перемещения подвижной траверсы (то есть нагрузку в зависимости от длины участка отслаивания). Нагрузку фиксируют на участке длиной не менее 115 мм, исключая первые 25 мм и последние 20 мм длины отслаиваемой области образца. Примечание - В случае если разрушение происходит вне отслаиваемой области, полученные результаты испытаний не учитывают. |

9 Обработка результатов

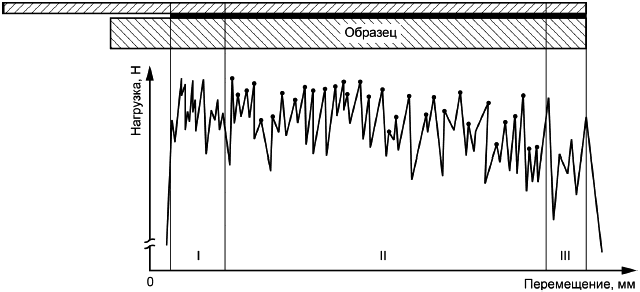

9.1 Обработку результатов испытаний осуществляют с использованием программного обеспечения, которое позволяет в процессе испытаний получать диаграмму в координатах "нагрузка - перемещение". На рисунке 4 приведено схематичное изображение образца, связанное с диаграммой, полученной в ходе испытания. 9.2 Начальный участок диаграммы длиной 25 мм (область I, рисунок 4) и конечный участок длиной 20 мм (область III, рисунок 4) не учитывают при расчете сопротивления отслаиванию. 9.3 Сопротивление отслаиванию определяют как среднеарифметическое значений пиков нагрузки в области II (см. рисунок 4) диаграммы испытания. |

|

10 Протокол испытаний

Протокол испытаний должен содержать следующую информацию: - ссылку на настоящий стандарт; - используемое испытательное оборудование с указанием марки и заводского номера; - даты поверки (или сроки действия текущей поверки) всех средств измерений и оборудования; - всю информацию, необходимую для полной идентификации испытуемого материала или клея, включая тип, источник, марку производителя, номер партии, форму и т.д.; - всю информацию, необходимую для полной идентификации гибкой подложки и жесткого основания, включая материал, толщину, ширину и метод подготовки поверхности; - описание процесса склеивания, включая метод нанесения клея, условия сушки или предварительного отверждения (при необходимости), время отверждения, температуру и давление; - среднее значение толщины (насколько это возможно практически) клеевого соединения после склеивания образца; - полное описание образца: изготовлен отдельно или вырезан из панели, включая размеры образца, число испытуемых панелей и число образцов (при испытании образцов, вырезанных из края, их обозначают как "краевые образцы"); - условия кондиционирования и условия проведения испытаний; - скорость перемещения подвижной траверсы испытательной машины; - значения сопротивления отслаиванию в килоньютонах для каждого образца (данные по краевым образцам приводят отдельно); - Ф.И.О. оператора, проводившего испытания. |

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного международного стандарта

ДА.1

1 Область применения

Настоящий международный стандарт устанавливает определение сопротивления отслаиванию высокопрочных клеевых соединений между жесткой и гибкой подложками при испытании в заданных условиях (в том числе при установленных условиях подготовки) методом подвижных (плавающих) роликов.

Примечание - Отмечают, что метод подвижного (плавающего) ролика позволяет получать более постоянные численные значения по сравнению с другими методами испытаний на отслаивание. Однако следует иметь в виду, что гибкая подложка не всегда будет плотно прилегать к поверхности ролика.

ДА.2

3 Определения

В настоящем международном стандарте используют следующие термины и определения:

сопротивление отслаиванию: Среднее значение силы на каждую единицу ширины образца (измеренное по линии склеивания образца), требуемой для поступательного отделения двух склеенных частей образца при заданных условиях. Выражают в килоньютонах на каждый метр ширины образца.

ДА.3

4 Сущность метода

Настоящий метод испытания заключается в измерении силы, необходимой для отслаивания гибкой подложки от жесткой подложки на заданном угле (устанавливаемым приспособлением для испытаний) с использованием роликов, обеспечивающих постоянное равномерное отслаивание гибкой подложки при помощи захватов испытательной машины на растяжение.

ДА.4

5 Оборудование

5.1 Испытательная машина на растяжение, обеспечивающая заданное постоянное перемещение траверсы. Машина должна определять максимальную достигнутую нагрузку. Измеряемая прочность должна быть от 15 до 85% диапазона измерений датчика силы. Машина должна позволять измерять и фиксировать значение прикладываемой силы с точностью до 1%.

Машина должна иметь подходящий самоустанавливающийся (выравнивающийся) захват для зажима образца. Зажимные губки этого захвата должны надежно удерживать внешний край отслаиваемой гибкой подложки, равный 25 мм. Конструкции захвата и приспособления должны быть такими, чтобы обеспечить выравнивание относительно образца, как только прикладывается нагрузка, таким образом, чтобы гибкая часть образца совпадала с направлением отслаивания по оси конструкции захвата.

Машина должна записывать данные в автоматическом режиме, что должно позволять получать график со значениями перемещения траверсы машины по одной координате и прикладываемой силы по другой координате в миллиметрах. Рекомендуется использовать безынерционное оборудование.

Все оборудование должно проходить периодическую калибровку в соответствии с ИСО 7500-1 при использовании металлических подложек и в соответствии с ИСО 5893 в случае эластичных и пластиковых подложек.

5.2 Приспособление для отслаивания (см. рисунок 1) поддерживает образец. Приспособление для отслаивания должно быть соединено с одной из траверс испытательной машины (5.1). Ролики диаметром 25 мм должны свободно вращаться. Угол, формируемый роликами с использованием двойных подшипников, является критичным, поэтому ролики должны быть точно позиционированы.

ДА.5

6 Образцы

6.1 Эскиз образца приведен на рисунке 2. Образцы могут быть изготовлены отдельно или вырезаны из склеенных панелей. Склеенные панели и отдельные образцы должны состоять из двух подложек с тщательно подготовленной поверхностью и склеенных между собой.

6.2 Обработку поверхности следует выполнять так, чтобы получить оптимальную прочность склеиваемой конструкции. Подготовка поверхности должна проводиться в соответствии с ИСО 4588 для металлов, ИСО 13895 для пластмасс или согласно нормативной документации производителя и должна быть отражена в протоколе.

Клей должен использоваться в соответствии с рекомендациями производителя для получения оптимального склеивания с минимальными отклонениями.

Примечание - Прямое сравнение различных клеев возможно только при идентичной конструкции образцов, размеров и материалов подложек, а также условий испытаний.

6.3 Толщина гибкой подложки должна быть (0,5±0,02) мм для металлической подложки или больше в случае использования других подложек для уменьшения деформации жесткой подложки. Толщина жесткой подложки должна быть (1,6±0,1) мм. Длина подложек должна быть такой, как показано на рисунке 2.

6.4 Если образец вырезают из склеенных панелей, то необходимо это делать так, чтобы не повредить клеевое соединение.

Ширина образца может быть следующей:

а) (25±0,5) мм (предпочтительная ширина);

б) любая другая подходящая ширина при условии, что приспособление для испытаний можно адаптировать к этой ширине, значение ширины должно быть зафиксировано в протоколе испытаний.

|

Рисунок 1 - Приспособление для отслаивания

|

Рисунок 2 - Пример образца

Примечание - Метод, используемый для вырезки образцов из склеенной панели, будет зависеть от материала подложек, клеевой композиции и допуска на ширину (см. рисунок 2). Фрезерование и использование ленточной пилы - два наиболее часто используемых способа вырезки образцов.

6.5 Свободный от клея конец гибкой подложки должен быть согнут перпендикулярно жесткой подложке, для того чтобы зажать его в захвате испытательной машины.

6.6 Количество образцов должно быть не менее пяти, если иное не установлено в технических условиях (спецификации) на материал.

6.7 Среднее значение толщины клеевого соединения определяют для каждого образца путем измерения полной толщины склеенного пакета за вычетом толщины двух подложек.

ДА.6

7 Условия кондиционирования и испытаний

Образцы кондиционируют и испытывают при одной из стандартных лабораторных атмосфер, установленных ИСО 291, если иное не согласовано пользователем и производителем клея.

ДА.7

8 Порядок испытаний

8.1 Устанавливают образец в приспособление для отслаивания (5.2), как показано на рисунке 1, свободный от клея конец гибкой подложки закрепляют в зажимных губках захвата испытательной машины (5.1). Тянут образец с постоянной скоростью перемещения подвижной траверсы (100±5) мм/мин, если не установлено иное. Если жесткая подложка изгибается или деформируется во время испытаний, образец переделывают с подложкой достаточной жесткости для равномерного отслаивания.

8.2 В процессе испытаний в автоматическом режиме записывают нагрузку в зависимости от перемещения подвижной траверсы (то есть нагрузку в зависимости от длины отслаивания) на длине не менее 115 мм длины склеенного участка, исключая первые 25 мм отслаивания.

8.3 Не учитывают полученный результат, если разрушение происходит вне отслаиваемой области, показанной на рисунке 1.

ДА.8

9 Запись результатов

На кривой, полученной в автоматическом режиме записи, определяют на отслаиваемом участке длиной не менее 115 мм (исключая первые 25 мм и последние 20 мм длины отслаиваемого участка) среднее значение силы отслаивания, требуемой для разделения подложек, в килоньютонах на каждый метр ширины образца. Среднее значение силы отслаивания может быть определено из кривой одним из следующих методов:

а) С помощью планиметра.

б) Гравиметрическим способом, который заключается в следующем:

Из бумаги, на которой изображен график, вырезают область, ограниченную полученной кривой и осью абсцисс, и взвешивают вырезанную часть. Определяют площадь поверхности путем деления массы вырезанного участка на предварительно полученное значение массы бумаги единичной площади. Делят полученную таким образом площадь на длину основания графика (соответствующую длине отслаивания 80 мм) для получения среднего значения высоты кривой (и, следовательно, среднего значения силы отслаивания).

в) Построением идеальной прямой линии через кривую отслаивания с использованием линейки.

г) Любым другим методом с использованием компьютера.

Также фиксируют максимальное и минимальное значение силы для каждого отдельного образца.

ДА.9

11 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

а) ссылку на настоящий международный стандарт;

б) все детали, необходимые для полной идентификации испытываемого клея, включая тип, источник, марку производителя, номер партии, форму и т.д.;

в) все детали, необходимые для полной идентификации подложек, включая материал, толщину, ширину и подготовку поверхности;

г) описания процесса склеивания, включая метод нанесения клея, условия сушки или предварительного отверждения (при необходимости), время отверждения, температуру и давление;

д) среднее значение толщины (насколько это возможно практически) слоя клеевого соединения после склеивания образца;

е) полное описание образца: изготовлен отдельно или вырезан из панели, включая размеры и конструкцию образца, число испытываемых панелей и число испытанных образцов (при испытании образцов, вырезанных из края, их обозначают как "краевые образцы");

ж) условия кондиционирования перед испытанием и условия проведения испытаний;

з) скорость перемещения активной траверсы, если она отличается от 100 мм/мин;

и) метод определения среднего значения усилия отслаивания;

к) среднее, максимальное и минимальное значения силы при отслаивании в килоньютонах на каждый квадратный метр ширины образца для каждого образца (данные по краевым образцам приводятся отдельно);

л) тип разрушения согласно ИСО 10365.

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного международного стандарта

ДБ.1

6 Образцы

6.8 Перед испытанием образцы подвергают старению, условия старения выбирают согласно ИСО 9142.

ДБ.2

10 Точность

Точность настоящего метода не установлена, поскольку данные по межлабораторным испытаниям недоступны. Когда данные по межлабораторным испытаниям будут получены, данные по точности будут добавлены в следующую редакцию стандарта.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ISO 4578:1997 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | - | - | 1 | - | - |

2 | - | - | 2 | - | - |

3 | 3.1 | - | 3 | - | - |

4 | 4.1 | - | 4 | - | - |

5 | 5.1 | - | 5 | 5.1 | - |

5.2 | - | 5.2 | - | ||

6 | 6.1-6.6 | - | 6 | 6.1-6.6 | - |

- | - | 6.8* | - | ||

7 | 7.1 | - | 7 | - | - |

7.2 | 6 | 6.7 | |||

8 | 8.2 | - | 8 | 8.1 | - |

8.3 | - | 8.2 | - | ||

- | Примечание | 8.3 | - | ||

9 | - | - | 9 | - | - |

- | - | - | 10* | - | - |

10 | - | - | 11 | - | - |

Приложение | ДА | Приложение | - | ||

ДБ | - | ||||

ДВ | - | ||||

ДГ | |||||

* Данный раздел (подраздел, пункт) исключен, так как его положения носят поясняющий и справочный характер. | |||||

Приложение ДГ

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДГ.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 12423-2013 | MOD | ISO 291 "Пластмассы. Стандартные атмосферы для кондиционирования и испытаний" |

NEQ | ISO 7500-1 "Материалы металлические. Верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Верификация и калибровка силоизмерительных систем" | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: | ||

УДК 691.175:006.354 | ОКС 83.120 |

Ключевые слова: композиты полимерные, сопротивление отслаиванию, высокопрочные клеевые соединения, метод плавающего ролика | |

Электронный текст документа

и сверен по:

, 2017