ГОСТ Р 57864-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения предела прочности и модуля упругости при растяжении в направлении толщины образца

Polymer composites. Test method for determination of through-thickness flatwise tensile strength and elastic modulus

ОКС 83.120

Дата введения 2018-05-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Материалы и технологии будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2017 г. N 1572-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д7291/Д7291М-07* "Стандартный метод испытания на определение сквозной "перпендикулярной" прочности при растяжении и модуля упругости композитных материалов с усиленной волокнами полимерной матрицей" (ASTM D7291/D7291М-07 "Standard Test Method for Through-Thickness Flatwise Tensile Strength and Elastic Modulus of a Fiber-Reinforced Polymer Matrix Composite Material", MOD) путем изменения его структуры для приведения в соответствие с требованиями, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 2 "Нормативные ссылки", 3 "Термины и определения", п.5.4, 6 "Подготовка и проведение испытаний", приложениях ДА, ДВ, ДГ приводятся обычным шрифтом, отмеченные в этих разделах знаком "**" и остальные по тексту документа выделены курсивом. - .

При этом потребности национальной экономики Российской Федерации и/или особенности российской национальной стандартизации учтены в дополнительном подразделе 6.2, который выделен путем заключения в рамки из тонких линий, а информация с объяснением причин включения этого положения приведена в указанном подразделе в виде примечания.

При этом в него не включены разделы 5, 6, 9, 12, 15, подразделы 1.2, 1.3, 1.4, 7.6, 8.3, 8.8, 8.9, пункты 11.1.1-11.2.6 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что данные разделы, подразделы и пункты носят поясняющий характер. Указанные структурные элементы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Исключены ссылки на АСТМ Д792, АСТМ Д3171, АСТМ Д3878, АСТМ Е1434, АСТМ Е1471 вместе с положением, в котором они приведены.

Измененные отдельные слова, фразы выделены в тексте курсивом.

Внесение указанных технических отклонений направлено на учет особенностей аспекта стандартизации, характерных для Российской Федерации.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

В настоящем стандарте ссылки на стандарты АСТМ заменены соответствующими национальными и межгосударственными стандартами. Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДВ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на многослойные полимерные композиты, матрица которых армирована дискретными или непрерывными волокнами, и устанавливает метод определения предела прочности и модуля упругости при растяжении в направлении толщины образца. Примечание - См. ДА.1 (приложение ДА). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6507** Микрометры. Технические условия

ГОСТ 14359-69** Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 21616** Тензорезисторы. Общие технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56813 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794. Примечание - См. ДА.2 (приложение ДА). |

4 Сущность метода

Сущность метода заключается в том, что к образцу прикладывают растягивающую нагрузку, направленную параллельно его толщине. Примечание - См. ДА.3 (приложение ДА). |

5 Оборудование

5.1 Микрометры по ГОСТ 6507 со сферической измерительной поверхностью микровинта диаметром от 4 до 6 мм или плоскими измерительными поверхностями, обеспечивающими измерение диаметра и толщины образца с точностью ±25 мкм.

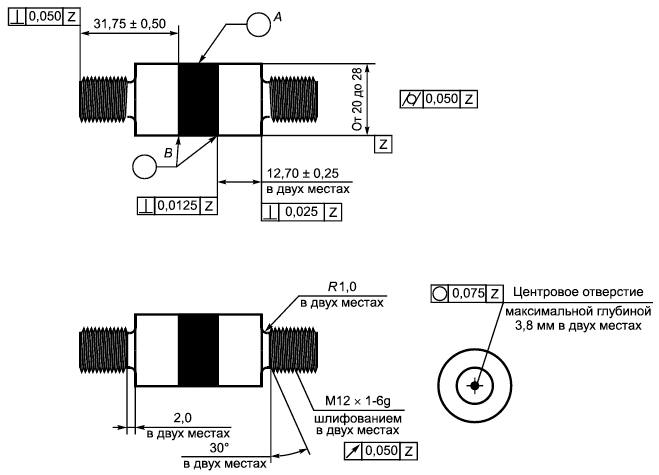

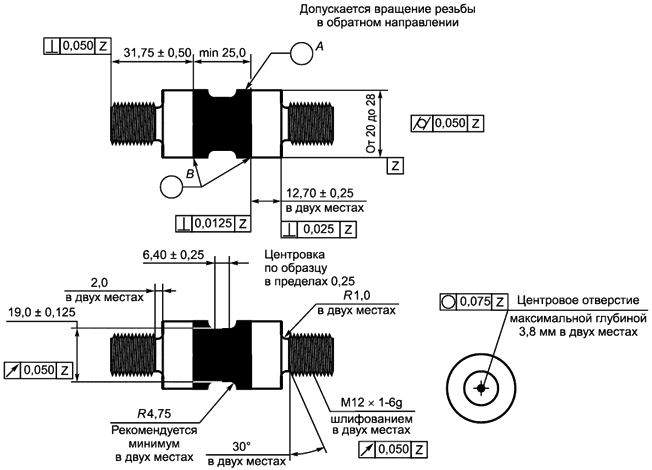

5.2 Нагружающее приспособление, состоящее из самовыравнивающихся или фиксированных захватов, не создающих эксцентрических нагрузок, и нагружающих блоков. Требования к форме и размерам нагружающих блоков приведены на рисунке 1. |

|

A - образец; B - линия склеивания

Рисунок 1

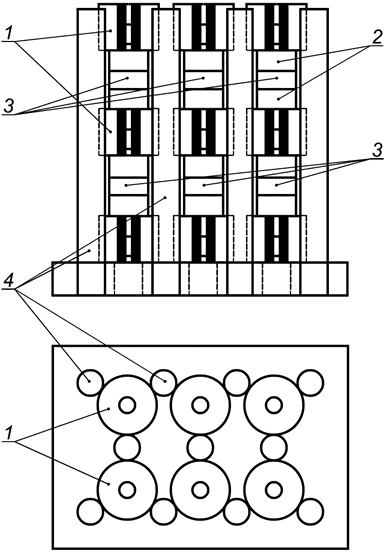

Нагружающие блоки изготовляют из стали или титановых листов типа ВТ6. 5.3 Приспособление для склеивания, пример которого приведен на рисунке 2, должно обеспечивать надежное крепление и совпадение продольных осей образца и нагружающих блоков в процессе склеивания. |

|

1 - втулки; 2 - нагружающие блоки; 3 - образцы; 4 - колонки

Рисунок 2

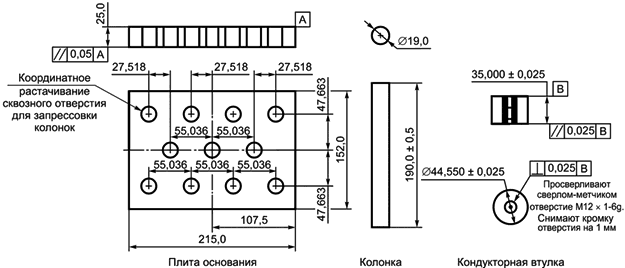

Требования к форме и размерам приспособления для склеивания приведены на рисунке 3. |

|

Рисунок 3

Примечания

1 Допуски размеров на местах установки штифтов - ±0,025 мм;

2 Материал - сталь;

3 Кромка снимается на 1 мм.

5.4 Испытания проводят на универсальной испытательной машине по ГОСТ 28840, обеспечивающей нагружение образцов с заданной постоянной скоростью перемещения активного захвата, измерение нагрузки с погрешностью не более 1% измеряемой величины, а также возможность регулирования скорости нагружения образца. Примечание - См. ДА.4 (приложение ДА). |

5.5 Для регистрации деформации используют наклеиваемые тензорезисторы по ГОСТ 21616 с номинальной базой 2 мм.

Примечание - Для многослойных композитов тензорезистор должен охватывать не менее трех слоев композита.

5.6 Для кондиционирования образцов в заданных условиях применяют климатическую камеру, обеспечивающую регулирование и поддержание постоянной относительной влажности с точностью ±3% и заданной температуры с точностью ±3°С.

5.7 Для испытания образцов в заданных условиях применяют климатическую камеру, обеспечивающую поддержание заданной температуры с точностью ±3°С и при необходимости относительную влажность, значение которой установлено в нормативном документе или технической документации на изделие.

6 Подготовка к проведению испытания

6.1 Подготовка образцов

6.1.1 Для определения предела прочности и модуля упругости при растяжении в направлении толщины образца используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие.

6.1.2 Для испытаний применяют образцы цилиндрической формы или образцы с измерительной базой уменьшенного диаметра, требования к форме и размерам которых приведены на рисунках 1 и 4.

|

A - образец; B - линия склеивания

Рисунок 4

Толщина образца должна быть не менее:

- 2,5 мм - при определении предела прочности при растяжении в направлении толщины образца;

- 6 мм - при определении модуля упругости при растяжении в направлении толщины образца.

6.1.3 Образцы изготовляют по ГОСТ Р 56813.

6.1.4 Используя приспособления для склеивания, склеивают образцы с нагружающими блоками. Подготовка поверхности образца к склеиванию, способ нанесения и отверждения клея, толщина клеевого шва и метод его контроля должны быть установлены в нормативном документе или технической документации на клей.

6.1.5 При необходимости после склеивания образец и нагружающие блоки механически обрабатывают (шлифуют или обтачивают, используя охлаждение водой) до получения значения соосности, установленного в нормативном документе или технической документации на изделие.

После механической обработки шероховатость поверхности образца и нагружающих блоков должна быть не более 0,8 мкм, а их размеры должны соответствовать требованиям настоящего стандарта.

6.2 Маркировка 6.2.1 Образцы должны иметь маркировку. Маркировка должна содержать порядковый номер образца, сведения о материале, из которого образец был изготовлен. 6.2.2 Маркировка должна сохраняться в течение всего испытания, во всех условиях и режимах, установленных настоящим стандартом. Примечание - Включение дополнительного по отношению к АСТМ Д7291/Д7291М-07 подраздела необходимо для обеспечения прослеживаемости результатов испытаний. |

6.3 Кондиционирование и хранение

6.3.1 Образцы кондиционируют по ГОСТ Р 56762, если иное не установлено в нормативном документе или технической документации на изделие.

6.3.2 Образцы хранят в тех же условиях, при которых проводилось кондиционирование.

7 Проведение испытания

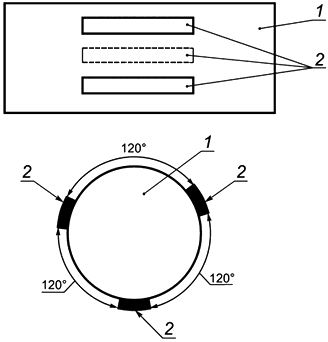

7.1 Испытания проводят в тех же условиях, при которых проводилось кондиционирование. 7.2 При определении модуля упругости при растяжении в направлении толщины образца устанавливают по середине образца тензорезисторы, как показано на рисунке 5. |

|

1 - образец; 2 - тензорезистор

Рисунок 5

7.3 Образец с приклеенными нагружающими блоками устанавливают в захваты испытательной машины так, чтобы продольная ось образца совпадала с продольными осями захватов. 7.4 Задают скорость перемещения активного захвата 0,1 мм/мин. 7.5 Для определения предела прочности при растяжении в направлении толщины образца нагружают образец вплоть до его разрушения. 7.6 Для определения модуля упругости при растяжении в направлении толщины образца нагружают образец до достижения деформации 1500 или до достижения 25-50% максимальной деформации, если разрушение образца происходит при деформации менее 1500. 7.7 В ходе испытания записывают значения деформации в зависимости от нагрузки. Значения регистрируют непрерывно или через регулярные интервалы так, чтобы при проведении испытания было записано не менее 500 значений. 7.8 Определяют тип разрушения в соответствии с таблицей 1. В случае, если разрушение образца не соответствует указанным требованиям, результаты испытаний не учитывают и проводят повторные испытания на новом образце. |

Таблица 1

Описание разрушения | Обозначение | Допустимость разрушения | |

По одной плоскости в пределах измерительной базы образца | SG | Допустимо, если разрушения удалены от линии склеивания не менее чем на толщину одного слоя | |

Вдоль нескольких плоскостей в пределах измерительной базы образца | MG | Допустимо, если разрушения удалены от линии склеивания не менее чем на толщину одного слоя | |

Частично через поверхностный слой или слои образца и частично через клей | SA | Недопустимо | |

Разрыв клея вдоль линии склеивания | AB | Недопустимо | |

Разрушение в зоне радиуса* | SGR | Допустимо, если разрушения удалены от линии склеивания не менее чем на толщину одного слоя | |

За пределами измерительной базы уменьшенного диаметра* | OGR | Допустимо, если разрушения удалены от линии склеивания не менее чем на толщину одного слоя | |

* Применимо к образцам с измерительной базой уменьшенного диаметра. | |||

Примечание - См. ДА.5 (приложение ДА). | |||

8 Обработка результатов

8.1 Предел прочности при растяжении в направлении толщины образца , Па, вычисляют по формуле

![]() , (1)

, (1)

где - максимальная нагрузка, Н;

- площадь поперечного сечения измерительной базы, м

.

Результат округляют до третьей значащей цифры.

8.2 Напряжение при растяжении в направлении толщины образца в -й точке

, Па, вычисляют по формуле

![]() , (2)

, (2)

где - нагрузка в

-й точке, Н.

Результат округляют до третьей значащей цифры.

8.3 Модуль упругости при растяжении в направлении толщины образца ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() , (3)

, (3)

где - изменение напряжения при растяжении для двух точек деформации в соответствии с таблицей 2, Па;

- изменение средней деформации при растяжении для двух точек в соответствии с таблицей 2.

8.3.1 Выбирают соответствующий диапазон деформации для модуля упругости, определяемого хордой по таблице 2.

Таблица 2

Диапазон деформации для расчета определяемого по хорде модуля | |

Начальная точка | Конечная точка |

500 | 1500 |

Примечание - Для материалов, соответствующих уровню ниже 1500, рекомендован диапазон деформации 25-50% максимальной деформации. | |

8.3.2 Результат округляют до третьей значащей цифры.

8.4 Статистическая обработка

8.4.1 Среднеарифметическое значение вычисляют по ГОСТ 14359-69 (подраздел 4.3).

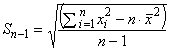

8.4.2 Стандартное отклонение вычисляют по формуле

, (4)

, (4)

где - результат измерения единичного значения;

- число наблюдений.

8.4.3 Коэффициент вариации CV (%) вычисляют по ГОСТ 14359-69 (подраздел 4.6).

9 Протокол испытания

Результаты проведения испытания оформляют в виде протокола, содержащего: - ссылку на настоящий стандарт; - описание материала, включая: тип, обозначение, присвоенное изготовителем, номер партии, дату изготовления, нормативный документ или техническую документацию на материал; - описание этапов изготовления (дату начала/окончания, требования к технологическому процессу, цикл отверждения); - описание подготовки образцов (схема, маркировка, размеры, метод выборки, метод механической обработки, материал пластин, применяемый клей); - применяемое оборудование; - температуру кондиционирования и испытания; - условия в климатической камере (при ее применении); - количество образцов; - размещение датчиков на образце; - таблицу "нагрузка - деформация"; - таблицу "напряжение - растяжение"; - предел прочности при растяжении в направлении толщины образца, его среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - напряжение при растяжении в направлении толщины образца, его среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - модуль упругости при растяжении, его среднеарифметическое значение, стандартное отклонение и коэффициент вариации; - диапазон деформации; - характер разрушения и место разрушения; - дату проведения испытания. Примечание - См. ДА.6 (приложение ДА). |

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1.1 Настоящий метод испытания определяет сквозную "перпендикулярную" прочность при растяжении и модуль упругости композиционных материалов с усиленной волокнами полимерной матрицей. Силу растяжения прикладывают перпендикулярно плоскости слоистого полимерного композита с помощью склеенных толстых металлических концевых пластин. Формы композитного материала ограничены армированными композитами с непрерывным или дискретным волокном (ленточное или двухмерное волокно или и то, и другое).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (подраздел 3.1) и ГОСТ 1.5-2001 (подраздел 3.7).

ДА.2

3 Терминология

3.1 Определения. В АСТМ Д3878 определены термины, относящиеся к высокомодульным волокнам и их композитам. АСТМ Д883 определяет термины, имеющие отношение к пластмассам. В АСТМ Е6 определены термины, имеющие отношение к механическим испытаниям. АСТМ Е456 и АСТМ Е177 определяют термины, имеющие отношение к статистике. В случае расхождения в определениях терминов АСТМ Д3878 имеет приоритет перед другими стандартами.

Примечание 1 - Если термин представляет собой физическую величину, его аналитические параметры следуют за термином (или буквенным обозначением) в форме основных величин, с использованием следующих условных обозначений стандарта ASTM для основных величин, указанных в квадратных скобках: [M] - масса, [L] - длина, [T] - время, [] - термодинамическая температура и [nd] - безразмерные величины. Использование этих обозначений ограничено аналитическими измерениями при использовании квадратных скобок, так как эти уловные обозначения могут иметь другие определения при использовании без скобок.

3.2 Определения терминов, относящихся к данному стандарту:

3.2.1 конечная перпендикулярная прочность при растяжении ![]() , n - конечная прочность композитного материала во внеплоскостном (сквозном) направлении.

, n - конечная прочность композитного материала во внеплоскостном (сквозном) направлении.

3.2.2 модуль сквозного растяжения ![]() , n - секущий модуль упругости композитного материала во внеплоскостном (сквозном) направлении.

, n - секущий модуль упругости композитного материала во внеплоскостном (сквозном) направлении.

3.3 Символы:

3.3.1 A - площадь поперечного сечения образца в сквозном направлении.

3.3.2 CV - коэффициент статистического изменения выборки для данного свойства, %.

3.3.3 ![]() - модуль сквозного растяжения.

- модуль сквозного растяжения.

3.3.4 - конечная "перпендикулярная" прочность при растяжении.

3.3.5 n - количество образцов.

3.3.6 - максимальная сила, выдерживаемая образцом перед разрушением.

3.3.7 - стандартное отклонение образца.

3.3.8 - измеренная или полученная характеристика отдельного образца из выборки.

3.3.9 - среднее для образца (среднее значение).

3.3.10 e - сквозная прочность при растяжении, указываемая тензометрическим датчиком.

3.3.11 s - сквозное растягивающее напряжение.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (подраздел 3.7) и ГОСТ 1.5-2001 (подраздел 3.9).

ДА.3

4 Краткое описание метода испытаний

4.1 Образец композита в форме прямостороннего цилиндрического диска или цилиндрической "катушки" с уменьшенной рабочей зоной приклеен к цилиндрическим металлическим концевым пластинам. Склеенный узел нагружают перпендикулярным растягивающим усилием, приложенным перпендикулярно к плоскости слоистого полимерного композита до момента разрушения ламината (см. рисунок 1). Испытание считают действительным только в том случае, когда разрушение происходит полностью в пределах слоистого полимерного композита. Испытание считают недействительным в случае возникновения разрушения по линии склеивания или частичного разрушения по линии склеивания и поверхностного слоя композита. Тип разрушения в ходе настоящего испытания не контролируют, поэтому фактическое разрушение может быть внутрислойным или межслойным.

4.2 Если необходимы данные усилия растяжения, образец можно измерить при помощи тензодатчика при условии соблюдения определенных требований к толщине образца (см. 8.2).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.5).

ДА.4

7.2 Приспособления. Устройство состоит из трех различных приспособлений

7.2.1 Приспособления для нагружения используют для создания нагрузки на узел образца с концевыми пластинами. Это может быть либо самовыравнивающийся, либо фиксированный захват, не создающий эксцентрических нагрузок.

7.2.2 Концевые пластины приклеены к образцу (рисунки 2 и 3). В ходе испытания концевые пластины закрепляют на приспособлении для нагружения. Резьба на концевых пластинах позволяет крепить образец и концевые пластины в сборе на приспособление для нагружения. Кроме того, они позволяют установить втулки постоянного диаметра в целях согласования осей образца и концевых пластин в приспособлении для склеивания. Толщина концевых пластин не должна быть менее 12,7 мм (0,5 дюйма). В 8.3 приведены дальнейшие требования к концевым пластинам.

7.2.3 Приспособление для склеивания концевых пластин (рисунки 4-6) используют для удерживания и согласования осей образца и концевых пластин в ходе всего процесса склеивания. Резьба на концевых пластинах необходима для крепления к ним втулок в ходе процесса склеивания. Эти втулки обеспечивают эталонную поверхность фиксированного диаметра для согласования осей образца и узла концевых пластин в ходе склеивания, тем самым позволяя повторно использовать и механически обрабатывать концевые пластины.

7.3 Испытательная установка. Испытательная установка должна соответствовать АСТМ E4 и удовлетворять следующим требованиям:

7.3.1 Головки испытательной установки. Испытательная установка должна иметь две поперечные экструзионные головки либо с неподвижной и подвижной головками, либо с двумя подвижными головками.

7.3.2 Плита/переходник. Одна из головок испытательной установки должна предусматривать возможность соединения с нижней половиной концевой пластины образца при помощи переходника или плиты. Другая головка должна предусматривать возможность соединения с верхней половиной концевой пластины образца.

7.3.3 Механизм привода. Механизм привода испытательной установки должен передавать на подвижную головку регулируемую скорость передвижения относительно неподвижной головки. Скорость подвижной головки должна регулироваться в соответствии с 11.3.

7.3.4 Индикатор силы. Датчик силы испытательной установки должен показывать полное усилие, оказываемое на испытательный образец. В работе устройства не должно быть задержки отклика при заданной скорости испытания. Устройство должно показывать усилие с точностью до 1% указываемого значения по необходимому(ым) диапазону(ам) нагрузки согласно АСТМ Е4. Соответствующие диапазоны нагрузки могут быть довольно низкими для расчета модуля и гораздо более высокими для расчета прочности или и для первого, и для второго, в зависимости от необходимости.

7.4 Запись отношения силы к смещению. Для постоянной записи силы в зависимости от смещения в ходе испытания необходимо использовать построитель кривых X-Y или аналогичное устройство. Кроме того, эти данные могут храниться в цифровом виде и подвергаться последующей обработке.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

ДА.5

11.2.7 Устанавливают тензодатчики на образец (см. 7.5), если необходимо измерить деформацию при усилии напряжения или модуль упругости.

11.2.8 После окончательной обработки проб и кондиционирования, но перед проведением испытания, необходимо измерить диаметр образца в трех точках по окружности. Вычисляют среднее значение и записывают до ближайшего значения 0,025 мм (0,001). Записывают любые нарушения в образце, которые могут повлиять на результаты.

11.3 Скорость испытания. Испытание проводят при постоянной скорости смещения поперечной экструзионной головки, равной 0,1 мм/мин (0,005 дюйма/мин).

11.4 Среда испытания. По возможности испытывают образцы при том же уровне воздействия жидкости, как и при кондиционировании образца. Тем не менее случаи испытаний влажных образцов при повышенных температурах предъявляют невыполнимые требования к возможностям стандартных камер кондиционирования. Такие случаи могут требовать изменения внешних условий механических испытаний, например проведения испытания при повышенной температуре без контроля воздействия жидкости, но с определенным ограничением по времени на разрушение после вывода образца из камеры кондиционирования. Записывают все изменения среды испытания.

11.5 Ввод образца. Устанавливают образец в захват испытательной установки, выровнив продольную ось образца и узла конечных пластин по направлению выполнения испытания.

11.6 Установка датчика. Подключают прибор регистрации растяжения к тензодатчикам на образцах (если применимо).

11.7 Выравнивание образца. В целях выравнивания рекомендуется оценивать не менее одного образца из подобных проб. Выравнивание испытательного образца определяют согласно АСТМ Е1012. Необходимо не менее трех тензодатчиков, разнесенных по окружности на 120° друг от друга, если определяют деформацию изгиба. Образцы, демонстрирующие деформацию при динамической нагрузке при изгибе более 5% (при уровне напряжения 1000 мк или при 90% предполагаемого конечного напряжения), указывают на неподходящее выравнивание для данного испытания и не могут отражать точные характеристики сквозного растяжения.

11.8 Нагружение. Прикладывают усилие растяжения к склеенному образцу и узлу концевых пластин при постоянной скорости смещения поперечной экструзионной головки (или серво-гидравлического толкателя) согласно 11.3.

11.9 Запись данных. Непрерывно или через регулярные промежутки времени записывают усилие в зависимости от смещения поперечной экструзионной головки. График силы в зависимости от смещения поперечной экструзионной головки может помочь в выявлении нарушений при испытании и других проблем. При проведении тензометрического измерения образца эти данные также необходимо собирать. Если данные получены с помощью построителя кривых X-Y, необходимо надлежащим образом собрать данные шкал x и y. Если данные собирают цифровым методом, скорость отбора проб должна быть достаточной для захвата деформации материала, при этом записывают не менее 500 точек данных. Для образцов, испытываемых на разрыв, записывают максимальное усилие и смещение (или растяжение) при разрушении или как можно ближе к моменту разрушения.

11.10 Вид разрушения. Фиксируют расположение и вид разрушения. Допустимые виды разрушения в образце удалены от линии склеивания не менее чем на толщину одного слоя. Можно выделить четыре основных вида разрушения, в том числе: по одной плоскости в пределах рабочего участка образца (SG), вдоль нескольких плоскостей в пределах рабочего участка образца (MG), частично через поверхностный слой или слои образца и частично через клей (SA) и разрыв клея вдоль линии склеивания (AB). Виды разрушения (SA) и (AB) не являются приемлемыми видами разрушения, при этом значения прочности следует указывать как неверные. Для образцов в виде "катушки" с уменьшенной рабочей зоной возможны разрушения в зоне радиуса (SGR) и за пределами уменьшенной рабочей зоны (OGR), считающиеся приемлемыми, если разрушения OGR удалены от линии склеивания не менее чем на толщину одного слоя.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.8).

ДА.6

14 Протокол

14.1 Заносят в протокол испытания приведенные ниже сведения или используемые источники, которые указывают на прочие документы, в которых содержатся данные сведения, как можно полнее (внесение пунктов в протокол, которые не входят в зону ответственности той или иной испытательной лаборатории, к примеру детальные сведения о материалах, должно относиться к задачам стороны, которая запросила проведение испытаний).

Примечание 5 - АСТМ Е1309, АСТМ Е1434, и АСТМ Е1471 приводят рекомендации по составлению протоколов данных о композитных материалах и их испытаниях.

14.1.1 Статус изменения или дата выпуска данного метода испытаний.

14.1.2 Даты и места проведения испытаний.

14.1.3 Имена лиц, проводящих испытания.

14.1.4 Любые отклонения метода испытания, аномалии, отмеченные в ходе испытания, или неполадки оборудования, возникающие в ходе испытания.

14.1.5 Идентификация испытанных материалов, в том числе: спецификация на материалы, тип материала, обозначение материала, предприятие-изготовитель, номер партии или серии, источник (в случае отличного от поставки с предприятия-изготовителя), дата сертификации, срок прекращения действия сертификации, диаметр волокна, количество и кручение волокон в жгуте или нити, размеры, форма или переплетение, масса волокна на единицу площади, тип матрицы, содержание матрицы из препрега и содержание летучих веществ в препреге.

14.1.6 Описание этапов изготовления, используемых для подготовки слоистого полимерного композита, в том числе: дата начала изготовления, дата окончания изготовления, требования к технологическому процессу, цикл отверждения, способ уплотнения и описание используемого оборудования.

14.1.7 Последовательность укладки слоев в слоистом полимерном композите по ориентации в них волокон.

14.1.8 Если это необходимо, фиксируют в протоколе методы определения плотности, объемной доли армирования и пустотности, метод отбора проб и геометрические параметры, параметры испытания, а также результаты испытания.

14.1.9 Средняя толщина слоя материала.

14.1.10 Результаты проведенных неразрушающих испытаний.

14.1.11 Метод подготовки образцов для испытаний, включая схему и метод маркировки образцов, геометрические параметры и размеры образцов, метод выборки, метод вырезания образца материала, идентификацию геометрических параметров пластин, используемый материал пластин и клей для пластин.

14.1.12 Сроки и методы калибровки всех средств измерений и испытательного оборудования.

14.1.13 Тип испытательной установки, данные выравнивания, частота выборки данных, а также тип оборудования.

14.1.14 Измеренные размеры для каждого испытательного образца.

14.1.15 Параметры и результаты кондиционирования, использование ползунов и геометрические параметры ползунов, используемая методика, если она отличается от указанной в методе испытаний.

14.1.16 Относительная влажность и температура в испытательной лаборатории.

14.1.17 Среда в камере с искусственным климатом машины для испытаний (если она применяется) и время выдержки в данной окружающей среде.

14.1.18 Количество испытуемых образцов.

14.1.19 Скорость испытания.

14.1.20 Размещение датчиков на образец, тип датчиков и калибровочные данные для каждого используемого датчика.

14.1.21 Использованные тензодатчики, сопротивление, размер, коэффициент тензочувствительности, метод температурной компенсации, поперечная чувствительность, сопротивление подводящего проводника и любые применяемые поправочные коэффициенты.

14.1.22 Табличные данные усилия в зависимости от смещения и кривые отношения усилия к смещению для каждого образца.

14.1.23 Табличные данные напряжения в зависимости от растяжения и кривые отношения напряжения к растяжению для каждого образца.

14.1.24 Результаты изгибания в процентах для каждого образца, у которого оценивается этот параметр.

14.1.25 Отдельная прочность и среднее значение, стандартное отклонение и коэффициент изменения (в процентах) для выборки.

14.1.26 Отдельные значения модуля упругости и среднее значение, стандартное отклонение и коэффициент изменения (в процентах) для выборки, если необходимо измерение модуля.

14.1.27 Диапазон деформации, используемый для определения секущего модуля.

14.1.28 При использовании другого определения модуля упругости помимо секущего модуля описывают используемый метод, полученный коэффициент корреляции (если применимо) и диапазон деформации, используемые при оценке.

14.1.29 Вид и места разрушения для каждого образца по 11.10.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.10).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.2 Результаты измерения сквозной прочности по настоящему методу испытания в целом не будут сопоставимы с методом испытания АСТМ Д6415, поскольку этот метод подвергает относительно большой объем материала практически равномерному полю напряжения, а метод испытания АСТМ Д6415 подвергает небольшой объем материала неравномерному полю напряжения.

ДБ.2

1.3 Настоящий стандарт не претендует на полноту описания всех вопросов безопасности, связанных с его использованием, если таковые имеются. В обязанности пользователя данного стандарта входит обеспечение соответствующих мер техники безопасности и охраны труда, а также решение вопроса о применимости нормативных ограничений перед началом применения стандарта.

ДБ.3

1.4 Значения, приводимые в единицах СИ или фунтах-дюймах, должны расцениваться как стандартные. В тексте дюйм-фунтовые единицы приводят в скобках. Величины, указанные в каждой системе, не являются точными эквивалентами, поэтому каждую систему необходимо использовать независимо от другой. Комбинирование величин из двух систем может привести к несоответствию стандарту.

ДБ.4

5 Значение и применение

5.1 Настоящий метод испытания предназначен для получения данных о толщине сквозного разрушения в целях проектирования, анализа, контроля качества, научных исследований и развития. К факторам, которые влияют на сквозную прочность при растяжении и соответственно подлежащим записи, относят: материалы и тканевое армирование, методы подготовки материала и волокна, методы обработки и изготовление образца, последовательность укладки слоев в образце, кондиционирование образца, среду испытания, соосность образца, скорость проведения испытания, время выдержки при определенной температуре, пустотность и объемное содержание армирования.

ДБ.5

6 Мешающее воздействие

6.1 Подготовка материалов и образцов. Плохие методы изготовления материала, отсутствие контроля выравнивания волокон, пустоты и повреждения, вызванные неправильной обработкой образцов, - это известные причины существенного разброса данных по композитам в целом. Кроме того, качество цилиндрической обработанной поверхности и отсутствие контроля параллельности поверхностей слоистого полимерного композита может привести к ошибочным результатам измерения сквозной прочности. Негармоничная и несимметричная последовательность укладки слоев слоистого полимерного композита может привести к разрушению по линии склеивания.

6.2 Материал с грубой структурой. Настоящий метод испытания предполагает, что материал является относительно однородным в том, что касается размера рабочего сечения. Некоторые тканевые и плетеные композиты с большим повторяющимся размером единичной ячейки >12 мм (0,5 дюйма) не подлежат испытанию при таких размерах образца. Возможно пропорциональное увеличение размеров образца и приспособлений для таких материалов, однако это выходит за рамки настоящего метода испытания.

6.3 Эксцентриситет нагрузки. Возможно изгибание образца во время нагрузки, которое повлияет на полученные значения прочности. Изгибание может происходить из-за плохой подготовки образца, отсутствия параллельности поверхности слоистого полимерного композита, неправильного склеивания образца с концевыми пластинами или смещения осей испытательной установки/нагрузочной рамы.

6.4 Пустотность: сквозная прочность при растяжении, измеренная по настоящему методу, чрезвычайно чувствительна к объему армирования и пустотности. Следовательно, результаты испытания могут отражать как качество изготовления, так и свойства материала.

ДБ.6

7.6 Выравнивание системы. Плохое выравнивание системы может быть одним из основных факторов, способствующих преждевременному разрыву, разбросу свойств упругости или и тому, и другому. В АСТМ Е1012 приведены указания по оценке изгиба и описаны возможные источники смещения в ходе испытаний на растяжение.

Выравнивание проверяют цилиндрическим металлическим образцом не менее чем с тремя тензодатчиками, равномерно расставленными по окружности, согласно АСТМ Е1012. В то время как максимальная рекомендуемая величина смещения системы зависит от материала и расположения, как правило, рекомендуемые нормы способны обеспечить возможность ограничения процента изгиба до 5% при умеренных уровнях деформации (>1000 мк ). Система, проявляющая чрезмерный изгиб для того или иного типа применения, требует повторной регулировки или модификации.

ДБ.7

8.3 Использование концевых пластин. Необходима установка пластин. Ключевым фактором в выборе допусков для образцов и способов захвата являются успешное введение нагрузки в образец и предотвращение преждевременного разрушения из-за отсутствия соосности. Первостепенное значение имеет перпендикулярность поверхности склеивания относительно резьбовых участков, необходимая для минимизации смещения образца композита и узла концевых пластин. Дополнительным аспектом является остаточное термическое напряжение, вызванное существенным перепадом между коэффициентом температурного расширения (КТР) в плоскости слоистого полимерного композита и КТР металлической концевой пластины. Это особенно важно при склеивании концевых пластин, а также в ходе испытания при температуре, отличной от наружной. Поверхности склеивания концевых пластин подвергают механической обработке до качества поверхности, рекомендованного изготовителем клея.

ДБ.8

8.8 Повторное использование концевых пластин. Концевые пластины можно использовать и обрабатывать повторно при соблюдении требований к геометрическим параметрам концевых пластин, указанных в 8.2. Перед повторным использованием склеенные образцы и клей необходимо удалить с использованием надлежащего процесса. Один из них заключается в нагреве склеенного образца и узла концевых пластин в течение часа выше температуры стеклования клея. После снятия образца поверхность склеивания концевых пластин можно подвергнуть пескоструйной обработке и очистить подходящим растворителем.

ДБ.9

8.9 Пустотность и объемная доля волокна. Сквозная прочность при растяжении очень чувствительна к пустотности и объемной доле волокна. Объемную долю волокна и пустотность можно определить по одной из процедур, приведенной в АСТМ Д 3171. Следует отметить, что сквозная прочность при растяжении особенно чувствительна к прослоечной пустотности, которая может отличаться от пустотности в слоистом полимерном композите. Указанные процедуры позволяют измерить пустотность в образце без упора на прослоечной зоне.

ДБ.10

9 Калибровка

9.1 Точность всех средств измерений должна быть удостоверена калибровками, действительными на момент использования этих средств измерений. Дополнительная информация о калибровке испытательной конструкции приведена в АСТМ Е4.

ДБ.11

11.1 Параметры, которые необходимо указать перед испытанием:

11.1.1 Метод отбора образцов, геометрические параметры образца и бегунки кондиционирования (при необходимости).

11.1.2 Необходимый формат отчета о свойствах и данных.

Примечание 3 - Для правильного выбора контрольно-измерительной аппаратуры и оборудования, регистрации данных о свойствах того или иного материала требования к точности и составлению протоколов необходимо определить до начала испытания. Проводят оценку уровней рабочего напряжения и деформации, чтобы упростить выбор датчика, калибровку оборудования и определение параметров оборудования.

11.1.3 Условия окружающей среды при проведении испытаний.

11.1.4 Метод отбора образцов, геометрические параметры образца и параметры испытания, используемые для определения плотности и объема компонентов (при необходимости).

11.2 Общие указания:

11.2.1 В протоколе необходимо указать любые отклонения от данного метода испытаний, намеренные или неизбежные.

11.2.2 Если необходимо внести в протокол удельный вес и плотность, образцы для этих испытаний следует взять от тех же испытуемых панелей. Удельный вес и плотность можно определить в соответствии с АСТМ Д792.

11.2.3 Получают образцы из той же выборки, которую испытывают на измерение объемной доли армирования и пустотности. Объемную долю компонентов можно оценить по одной из процедур АСТМ Д171.

11.2.4 Склеивают образец с концевыми пластинами с использованием рекомендуемого приспособления для склеивания (рисунки 4-6) в соответствии с требованиями 8.6.

11.2.5 Механически обрабатывают образец и узел концевых пластин в соответствии с требованиями 8.7.

11.2.6 Проводят кондиционирование образца и узла концевых пластин либо до, либо после тензометрического измерения, в зависимости от конкретных обстоятельств. Хранят образцы в среде кондиционирования до момента проведения испытания, если среда проведения испытания отличается от среды кондиционирования. Впитывание влаги по линии склеивания может привести к ухудшению прочности соединения. Попадание влаги можно предотвратить за счет использования соответствующего маскирующего средства вдоль линии склеивания. Необходимо осторожно минимизировать "перелив" маскирующего вещества на поверхность образца.

Примечание 4 - Тензометрическое измерение может локально препятствовать поглощению влаги под тензодатчиком, среда кондиционирования может ухудшить соединение тензодатчика или и то, и другое. С другой стороны, проведение тензометрического измерения может оказаться невозможным по другим причинам, или сам процесс тензометрического измерения может привести к потере равновесия кондиционирования. Время тензометрического измерения образцов остается за отдельными практическими применениями и заносится в протокол.

ДБ.12

12 Проверка

12.1 Значения предельных свойств не рассчитывают для образца, который разрушился по какому-либо очевидному дефекту, если такой дефект не является исследуемым параметром. Повторное испытание проводится для всех образцов, значения для которых не рассчитываются.

12.2 Если значительная доля разрушений в выборке происходит по линии(ям) склеивания с концевыми пластинами, это должно повлечь повторную проверку средств приложения усилия к материалу. К важным факторам следует отнести выравнивание приспособления, клеящее вещество, характеристики поверхности образца и концевых пластин, а также отсутствие параллельности поверхностей образца.

ДБ.13

15 Точность и систематическая погрешность

15.1 Точность. Данные, необходимые для выработки точного заключения, не доступны для данного метода испытания.

15.2 Систематическая погрешность. Для данного метода испытаний невозможно определить систематическую погрешность, поскольку отсутствует приемлемый эталонный образец.

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДВ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта АСТМ |

* | ASTM Е4 "Методы проверки усилий установок для испытаний" | |

* | ASTM D883 "Пластмассы. Терминология" | |

MOD | ASTM D5229/D5229M-12 "Стандартный метод определения влагопоглощения и равновесного состояния композитных материалов с полимерной матрицей" | |

ГОСТ 56813-2015** | MOD | ASTM D5687/D5687M-95(2007) "Стандартное руководство по изготовлению плоских композитных панелей и образцов для испытаний" |

________________ ** Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 56813-2015. - . | ||

* Не является гармонизированным. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - MOD - модифицированные стандарты. | ||

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДГ.1

Структура настоящего стандарта | Структура примененного стандарта ASTM D7291/D7291M-07 |

* | 5 Значение и применение |

* | 6 Мешающее воздействие |

5 Оборудование (раздел 7) | 7 Аппаратура |

6 Подготовка к проведению испытания (раздел 8, 10) | 8 Отбор проб и образцы для испытаний |

* | 9 Калибровка |

7 Проведение испытания (раздел 11) | 10 Кондиционирование |

8 Обработка результатов (раздел 13) | 11 Методика |

* | 12 Проверка |

9 Протокол испытания (раздел 14) | 13 Расчет |

14 Протокол | |

** | 15 Точность и систематическая погрешность |

*** | 16 Ключевые слова |

Приложение ДА Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ | |

Приложение ДБ Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ | |

Приложение ДВ Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ | |

Приложение ДГ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

* Данный раздел исключен, так как носит поясняющий характер. ** Данный раздел исключен, так как в нем отсутствуют требования к точности, не указаны нормы по погрешности и ее составляющих данного метода испытаний. *** Данный раздел приведен в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 5.6.2). Примечание - Сопоставление структур стандартов приведено начиная с раздела 5, так как предыдущие разделы стандартов идентичны. | |

УДК 678.017:006.354 | ОКС 83.120 |

Ключевые слова: полимерные композиты, метод определения предела прочности и модуля упругости, растяжение в направлении толщины образца | |

Электронный текст документа

и сверен по:

, 2017