ГОСТ Р 57942-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ШПУНТ КОМПОЗИТНЫЙ ПОЛИМЕРНЫЙ

Общие технические требования и методы испытаний

Polymer composite sheet piles. General technical requirements and test methods

ОКС 83.120

Дата введения 2018-05-01

Предисловие

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" и Акционерным обществом "Научно-исследовательский институт конструкционных материалов на основе графита" при участии Общества с ограниченной ответственностью "Научно-производственное предприятие "Центр Пултрузии"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 ноября 2017 г. N 1732-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композитные шпунты (далее - композитные шпунты), предназначенные для применения при сооружении шпунтовых ограждений различного назначения в гидротехническом, транспортном, промышленном и гражданском строительстве.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.708 Единая система защиты от коррозии и старения. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов

ГОСТ 9.719-94 Единая система защиты от коррозии и старения. Материалы полимерные. Методы испытаний на старение при воздействии влажного тепла, водяного и соляного тумана

ГОСТ 12.1.044 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4650-2014 (ISO 62:2008) Пластмассы. Методы определения водопоглощения

ГОСТ 4651-2014 (ISO 604:2002) Пластмассы. Метод испытания на сжатие

ГОСТ 7470 Глубиномеры микрометрические. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 9378 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12020 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ 32656-2014 (ISO 527-4:1997, ISO 527-5:2009) Композиты полимерные. Методы испытаний. Испытания на растяжение

ГОСТ 32657 (ISO 75-1:2004, ISO 75-3:2004) Композиты полимерные. Методы испытаний. Определение температуры изгиба под нагрузкой

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ 33344-2015 Профили пултрузионные конструкционные из полимерных композитов. Общие технические условия

ГОСТ 33349 (ISO 1268-5:2001) Композиты полимерные. Производство пластин намоткой для изготовления образцов для испытаний

ГОСТ 33350 (ISO 1268-7:2001) Композиты полимерные. Производство пластин литьевым прессованием для изготовления образцов для испытаний

ГОСТ 33845 Композиты полимерные. Метод определения характеристик усталости в условиях циклического нагружения

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 56786 Композиты полимерные. Метод определения предела прочности при сдвиге в плоскости армирования

ГОСТ Р 56800 Композиты полимерные. Определение механических свойств при растяжении неармированных и армированных материалов

ГОСТ Р 56810 Композиты полимерные. Метод испытания на изгиб плоских образцов

ГОСТ Р 57713 Композиты полимерные. Методы определения плотности и относительной плотности по вытесненному объему жидкости

ГОСТ Р 57714 Композиты полимерные. Определение ползучести при растяжении, ползучести при сжатии и разрушения при ползучести

ГОСТ Р 57715 Композиты полимерные. Определение ударной вязкости по Изоду

СП 50.13330 СНиП 23-02-2003 Тепловая защита зданий

СП 131.13330 СНиП 23-01-99* Строительная климатология

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 шпунт: Изделие конструкционного назначения с поперечным сечением различной геометрической формы, являющееся элементом шпунтового ограждения и предназначенное в основном для восприятия боковых нагрузок от находящегося за ним грунта.

Примечание - Шпунты могут изготовляться из различных материалов. Поперечные сечения и рекомендуемые геометрические размеры устанавливаются в стандартах на шпунты конкретных типов.

3.2 шпунтовый замок: Изделие конструкционного назначения, являющееся элементом шпунтового ограждения, обладающее несущей способностью на разрыв и изгиб и служащее для передачи нагрузки между шпунтами и обеспечения сплошности конструкции.

Примечания

1 Шпунтовый замок является неотъемлемой частью шпунта или изготовляется в виде отдельного изделия.

2 Шпунтовые замки в виде отдельного изделия могут изготовляться из различных материалов. Материал, поперечные сечения и рекомендуемые геометрические размеры шпунтовых замков в виде отдельного изделия устанавливаются в стандартах на конкретные типы шпунтов.

3 Шпунтовый замок в виде отдельного изделия соединяется со шпунтом неразъемным клеевым или болтоклеевым соединением.

3.3 композитный полимерный шпунт (композитный шпунт): Шпунт из полимерного композита, изготовленный методом пултрузии или методом намотки, или методом инфузии.

Примечания

1 Виды поперечных сечений композитных шпунтов приведены в 5.1.3.

2 Рекомендуемые геометрические размеры композитных шпунтов приведены в приложении А.

3 У композитных шпунтов, изготовленных методом пултрузии, шпунтовый замок является неотъемлемой частью шпунта и изготовляется одновременно с ним в едином технологическом процессе. У композитных шпунтов, изготовленных методом намотки или методом инфузии, шпунтовый замок изготовляется в виде отдельного изделия.

3.4 шпунтовое ограждение: Несущая конструкция в форме сплошной вертикальной или наклонной стены, образованная погруженными в грунт шпунтами, соединяемыми между собой шпунтовыми замками.

3.5 базовое направление композитных шпунтов (базовое направление): Нормаль к поперечному сечению композитного шпунта.

4 Классификация

4.1 Типы

4.1.1 Композитные шпунты классифицируют по следующим основным признакам:

- форма поперечного сечения;

- вид шпунтового замка (неотъемлемая часть шпунта или отдельное изделие, соединяемое со шпунтом);

- материал армирующего наполнителя;

- материал матрицы;

- способ изготовления.

4.1.2 По форме поперечного сечения композитные шпунты подразделяются на:

- К - композитный шпунт U-образной формы (корытный);

- З - композитный шпунт Z-образной формы (зетовый);

- Т - композитный шпунт трубчатой формы (трубчатый).

4.1.3 В зависимости от вида шпунтового замка композитные шпунты подразделяются на:

- ЦК - цельнокомпозитные;

- КЛ - клеевые;

- БКЛ - болтоклеевые.

4.1.4 В зависимости от материала армирующего наполнителя композитные шпунты подразделяются на:

- СК - стеклокомпозитные;

- БК - базальтокомпозитные;

- УК - углекомпозитные;

- КК - комбинированные.

4.1.5 В зависимости от материала матрицы композитные шпунты подразделяются на:

- ПУ - полиуретановые;

- ЭП - эпоксидные;

- ВЭ - винилэфирные.

4.1.6 По способу изготовления композитные шпунты подразделяются на:

- П - изготовленные методом пултрузии;

- Н - изготовленные методом намотки;

- И - изготовленные методом инфузии.

4.2 Условные обозначения

Условное обозначение композитного шпунта должно включать в себя: наименование вида продукции "Шпунт композитный", тип композитного шпунта по форме поперечного сечения в соответствии с 4.1.2 и виду шпунтового замка в соответствии с 4.1.3, обозначение армирующего наполнителя в соответствии с 4.1.4, обозначение материала матрицы в соответствии с 4.1.5, метод изготовления по 4.1.6, длину, ширину, глубину (или внутренний диаметр для трубчатого композитного шпунта), толщину стенки и обозначение настоящего стандарта.

Примеры условных обозначений:

1 Корытный композитный шпунт со шпунтовым замком, являющимся его неотъемлемой частью, из стеклокомпозита на основе полиуретановой смолы, изготовленного методом пултрузии, длиной 600 см, шириной 60 см, глубиной 15 см и толщиной стенки 0,5 см, по ГОСТ Р 57942-2017:

Шпунт композитный К-ЦК/(СК/ПУ-П)-600-60-15/0,5 ГОСТ Р 57942-2017

2 Трубчатый композитный шпунт со шпунтовым замком, соединяемым со шпунтом клеевым соединением, из стеклокомпозита на основе эпоксидной смолы, изготовленного методом намотки, длиной 500 см, внутренним диаметром 30 см и толщиной стенки 0,6 см, по ГОСТ Р 57942-2017:

Шпунт композитный Т-КЛ/(СК/ЭП-Н)-500-30/0,6 ГОСТ Р 57942-2017

5 Технические требования

5.1 Основные показатели и характеристики композитных шпунтов

5.1.1 Композитные шпунты изготовляют в соответствии с требованиями настоящего стандарта и нормативных документов на конкретный тип композитного шпунта, утвержденных в установленном порядке.

5.1.2 Композитные шпунты изготовляют одним из следующих методов: пултрузией, намоткой, инфузией.

5.1.3 Основные размеры поперечных сечений композитных шпунтов указывают в нормативном документе или технической документации на конкретный тип композитного шпунта.

Допустимые предельные отклонения корытных и зетовых композитных шпунтов, изготовленных методом пултрузии, от номинальных размеров устанавливают в соответствии с ГОСТ 33344-2015 (приложение В).

Допустимые предельные отклонения трубчатых композитных шпунтов, изготовленных методом намотки или методом инфузии, от номинальных размеров и форм должны соответствовать таблице 1.

Таблица 1

Наименование показателя | Допустимое отклонение, мм |

Длина L | ±50 |

Наружный диаметр D, мм; | |

- до 1000 | ±2,5 |

- св. 1000 | ±4,0 |

Овальность торца | 0,01 D |

Перекос плоскости торца | 0,005 D |

Стрела кривизны | 0,002 L |

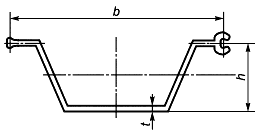

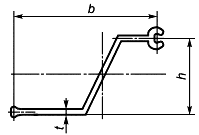

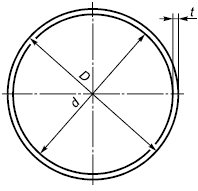

Поперечные сечения композитных шпунтов приведены на рисунках 1-3.

|

b - ширина композитного шпунта; h - глубина композитного шпунта; t - толщина композитного шпунта

Рисунок 1 - Поперечное сечение корытных композитных шпунтов

|

b - ширина композитного шпунта; h - глубина композитного шпунта; t - толщина композитного шпунта

Рисунок 2 - Поперечное сечение зетовых композитных шпунтов

|

D - наружный диаметр композитного шпунта; d - внутренний диаметр композитного шпунта; t - толщина композитного шпунта

Рисунок 3 - Поперечное сечение трубчатых композитных шпунтов

5.1.4 Рекомендуемые геометрические размеры корытных, зетовых и трубчатых композитных шпунтов приведены в приложении А.

5.1.5 По показателям внешнего вида (дефектам) композитные шпунты, изготовленные методом пултрузии, должны соответствовать требованиям ГОСТ 33344-2015 (приложение Б).

По показателям внешнего вида (дефектам) композитные шпунты, изготовленные методом намотки или инфузии, должны соответствовать следующим требованиям:

- на поверхности композитных шпунтов не допускаются:

1) заусенцы, сколы, расслоения, выходы армирующего наполнителя;

2) негладкие, неперпендикулярные к осевой линии торцевые поверхности;

3) нарушения целостности внутреннего слоя;

4) непропитанные участки;

5) воздушные (газовые) включения во внутреннем слое, если они продавливаются пальцем;

6) волнистость, неровность, наплывы, вмятины, выступы (вздутия) различной формы, высота (глубина) которых более 3 мм;

7) трещины, раковины;

8) не допускаются механические повреждения, пропилы, сколы более 10 на 1 м и размером более 6 мм, проникающие в конструкционный слой;

9) расслоение наружного слоя вследствие удара по поверхности и термических деструкции;

- на торцах композитных шпунтов не допускается разделение слоев.

5.1.6 Условия эксплуатации композитных шпунтов:

- любые климатические районы - по СП 131.13330;

- в сухой, нормальной, влажной зонах влажности - по СП 50.13330;

- в условиях воздействия агрессивной водной и грунтовой сред;

- в интервале рабочих температур от минус 60°C до плюс 50°C.

5.1.7 Шпунтовые замки, изготовляемые в виде отдельного изделия, должны быть изготовлены в соответствии с нормативным документом на конкретный тип композитного шпунта.

5.1.8 В качестве шпунтовых замков, изготовляемых в виде отдельных изделий, рекомендуется использовать профили из поливинилхлорида или полимерные композитные профили по ГОСТ 33344. Шпунтовый замок в виде отдельного изделия соединяется со шпунтом неразъемным клеевым или болтоклеевым соединением.

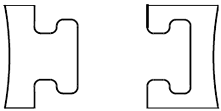

Примеры поперечного сечения шпунтового замка, изготовляемого в виде отдельного изделия, приведены на рисунке 4.

|

Рисунок 4

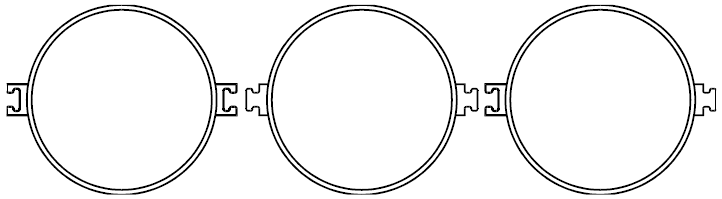

Примеры поперечного сечения трубчатого композитного шпунта с присоединенным шпунтовым замком приведены на рисунке 5.

|

Рисунок 5

5.1.9 По согласованию между заказчиком и производителем допускается изготовлять шпунтовые замки из других материалов и иных форм поперечного сечения и размеров.

5.2 Требования к материалам

5.2.1 Материалы, применяемые для изготовления композитных шпунтов, должны соответствовать требованиям нормативных документов, иметь сопроводительную документацию, подтверждающую их соответствие нормативным требованиям, включая паспорта качества, и должны подвергаться входному контролю по ГОСТ 24297.

5.2.2 Для изготовления композитных шпунтов используют полиуретановую, эпоксидную или винилэфирную смолу и стеклянные, базальтовые, углеродные армирующие наполнители или их сочетания. Содержание армирующего наполнителя в композитных шпунтах должно быть не менее 30% об.

5.2.3 Средние значения физико-механических характеристик материала композитных шпунтов в базовом направлении, определяемые по результатам испытания серии образцов с допустимой отбраковкой результатов двух испытаний при отклонениях единичных значений от среднего более чем на 15%, должны соответствовать требованиям, приведенным в таблице 2.

Таблица 2 - Физико-механические характеристики материала композитных шпунтов

Наименование показателя | Значение показателя | Метод испытания |

Предел прочности при растяжении, МПа, не менее | 520 | По ГОСТ Р 56800 |

Модуль упругости при растяжении, МПа, не менее | 31800 | |

Предел прочности при сжатии, МПа, не менее | 220 | По ГОСТ 4651 |

Модуль упругости при сжатии, МПа, не менее | 5600 | |

Предел прочности при изгибе, МПа, не менее | 520 | По ГОСТ Р 56810 |

Модуль упругости при изгибе, МПа, не менее | 24200 | |

Предел прочности при сдвиге, МПа, не менее | 40 | По ГОСТ Р 56786 |

Ударная вязкость по Изоду, Дж/м, не менее | 3200 | По ГОСТ Р 57715 |

Физико-химические характеристики материала композитных шпунтов, должны соответствовать требованиям, приведенным в таблице 3.

Таблица 3 - Физико-химические характеристики материала композитных шпунтов

Наименование показателя | Значение показателя | Метод испытания |

Водопоглощение, % масс., не более | 0,5 | По ГОСТ 4650 |

5.2.4 Номенклатура характеристик материала композитных шпунтов, определяемых по требованию потребителя, приведена в таблице 4.

Таблица 4

Наименование показателя | Метод испытания |

Плотность, кг/м | По ГОСТ Р 57713 |

Температура изгиба под нагрузкой, °C | По ГОСТ 32657 |

Стойкость к действию химических сред | По ГОСТ 12020 |

5.2.5 Материал композитных шпунтов должен удовлетворять требованиям по стойкости к внешним воздействиям.

Морозостойкость, влагостойкость, термостойкость, стойкость к климатическому старению, стойкость к циклическому нагружению материала композитных шпунтов определяют по изменению предела прочности при изгибе после воздействия, ползучесть - по модулю ползучести при изгибе после воздействия и характеризуются коэффициентами сохранения свойств.

Минимальные значения коэффициентов сохранения свойств, которые используются при проектировании как номинальные (принятые на стадии проектирования), приведены в таблице 5 и должны быть подтверждены экспериментально.

Таблица 5 - Коэффициенты сохранения свойств

Характеристика стойкости к внешнему воздействию | Коэффициент сохранения свойств |

1 Морозостойкость | 1,1 |

2 Влагостойкость | 1,3 |

3 Термостойкость | 1,2 |

4 Стойкость к климатическому старению | 1,3 |

5 Стойкость к циклическому нагружению (выносливость) | 1,1 |

6 Ползучесть | 1,14 |

5.2.6 Для обеспечения требований к материалу композитных шпунтов по стойкости к климатическому старению допускается нанесение на материал защитных покрытий, в том числе лакокрасочных.

5.2.7 Характеристики пожарной опасности материала композитных шпунтов должны быть не менее:

- для горючести - Г2;

- для воспламеняемости - В2;

- для дымообразующей способности - Д2;

- для токсичности продуктов горения - Т2.

5.2.8 В состав материала композитных шпунтов допускается вводить ингибиторы горения, стабилизаторы ультрафиолетового излучения и озона.

5.2.9 В состав материала композитных шпунтов также могут быть введены наполнители, не являющиеся армирующими наполнителями: цветные пигменты, волокна (например, термопластичные полиэфирные волокна, полиамидные волокна, хлопковые волокна и др.), прочие наполнители [например, стеклянные микросферы (полые или сплошные), полые полимерные микросферы (из термопластичных или термореактивных полимеров) и др.].

5.2.10 Введение в состав материала композитных шпунтов ингибиторов горения, стабилизаторов ультрафиолетового излучения и озона, наполнителей, не являющихся армирующими наполнителями, не должно приводить к снижению физико-механических характеристик материалов.

5.2.11 Комплектность, маркировка и упаковка композитных шпунтов - по ГОСТ 33344.

6 Методы испытаний

6.1 Подготовка образцов

6.1.1 Образцы для испытаний материала композитных шпунтов, изготовленных методом пултрузии, подготавливают по ГОСТ 33344-2015 (пункт 9.1).

6.1.2 Образцы для испытаний материала композитных шпунтов, изготовленных методом намотки или инфузии, вырезают из пластин в соответствии с ГОСТ 32656-2014 (приложение А). Способ производства пластин зависит от способа производства композитных шпунтов и должен быть одним из следующих:

- по ГОСТ 33349 - изготовление пластин методом намотки;

- по ГОСТ 33350 - изготовление пластин методом инфузии.

6.2 Оценка дефектов и контроль линейных размеров

6.2.1 Оценку дефектов и контроль линейных размеров композитных шпунтов, изготовленных методом пултрузии, проводят по ГОСТ 33344-2015 (пункты 9.2-9.8).

6.2.2 Оценку дефектов (внешний вид и качество поверхности) композитных шпунтов, изготовленных методом намотки или инфузии, проверяют визуально без применения увеличительных приборов. Для определения размеров сколов, выступов и т.д. допускается применение измерительных инструментов:

- глубиномера микрометрического по ГОСТ 7470;

- штангенциркуля по ГОСТ 166;

- линейки измерительной по ГОСТ 427;

- образцов шероховатости по ГОСТ 9378.

Допускается применение иного специального измерительного инструмента, обеспечивающего необходимую точность измерения.

6.2.3 Контроль линейных размеров композитных шпунтов, изготовленных методом намотки или инфузии, проводят по 6.2.4-6.2.6. Для определения линейных размеров применяют следующие средства измерений:

- рулетку измерительную по ГОСТ 7502;

- глубиномер микрометрический по ГОСТ 7470;

- стенкомер по ГОСТ 11358;

- штангенциркуль по ГОСТ 166;

- линейку измерительную по ГОСТ 427;

- образцы шероховатости по ГОСТ 9378.

Допускается применение специального измерительного инструмента, обеспечивающего необходимую точность измерения и аттестованного в установленном порядке.

6.2.4 Наружный диаметр композитных шпунтов, изготовленных методом намотки или инфузии, определяют как среднеарифметическое значение результатов измерений в двух взаимно перпендикулярных направлениях в одном сечении на расстоянии от торца не менее 100 мм с погрешностью не более 0,1 мм.

6.2.5 Толщину стенки композитных шпунтов, изготовленных методом намотки или инфузии, измеряют стенкомером или штангенциркулем на расстоянии не менее 20 мм от торцов в четырех диаметрально расположенных точках с погрешностью не более 0,1 мм.

6.2.6 Длину композитных шпунтов, изготовленных методом намотки или инфузии, измеряют рулеткой с погрешностью не более 1 см.

6.3 Методы определения физико-механических и физико-химических характеристик

6.3.1 Физико-механические характеристики материала композитных шпунтов определяют в соответствии с 5.2.3 и таблицей 2.

6.3.2 Физико-химические характеристики материала композитных шпунтов определяют в соответствии с 5.2.3 и таблицей 3.

6.4 Метод определения морозостойкости

6.4.1 Сущность метода заключается в том, что образцы материала композитных шпунтов подвергают многократному замораживанию и оттаиванию и определяют стойкость к указанному воздействию по изменению предела прочности при изгибе.

6.4.2 Оборудование и реактивы

Морозильная камера, обеспечивающая достижение и поддержание температуры замораживания минус (18±2)°C. Неравномерность температурного поля в воздухе полезного объема камеры не должна превышать 3°C.

Ванна для насыщения образцов соляным раствором (хлористым натрием).

Ванна для оттаивания образцов, оборудованная устройством, обеспечивающим поддержание температуры воды (20±2)°C.

Деревянные подкладки треугольного сечения высотой 50 мм.

Лабораторные весы по ГОСТ Р 53228 с погрешностью взвешивания ±1 г.

Сетчатый контейнер для размещения основных образцов.

Сетчатый стеллаж для размещения образцов в морозильной камере.

Хлористый натрий по ГОСТ 4233.

6.4.3 Подготовка к проведению испытаний

6.4.3.1 Для испытания применяют образцы по ГОСТ Р 56810.

6.4.3.2 Основные и контрольные образцы перед испытанием насыщают 5%-ным водным раствором хлористого натрия температурой (20±2)°C.

Для насыщения образцы погружают в раствор хлористого натрия на 96 ч так, чтобы они полностью были погружены.

6.4.3.3 Контрольные образцы извлекают из раствора, обтирают влажной тканью, взвешивают и испытывают на изгиб по ГОСТ Р 56810.

6.4.4 Проведение испытаний

6.4.4.1 Основные образцы помещают в морозильную камеру в контейнере или устанавливают на сетчатый стеллаж камеры так, чтобы расстояние между образцами, стенками контейнера и расположенными выше стеллажами было не менее 20 мм. Включают камеру и понижают температуру. Началом замораживания считают момент установления в камере температуры минус 16°C.

6.4.4.2 Число циклов замораживания и оттаивания, после которых определяют прочность при изгибе, принимают равным 300.

Замораживание должно длиться не менее 3,5 ч при температуре минус (18±2)°C, оттаивание должно длиться не менее 3,5 ч при температуре (20±2)°C

6.4.4.3 Водный раствор хлористого натрия в ванне для оттаивания меняют через каждые 100 циклов.

6.4.4.4 Основные образцы после проведения заданного числа циклов замораживания и оттаивания осматривают. Материал, отделяющийся от образца, снимают жесткой капроновой щеткой. Образцы обтирают влажной тканью, взвешивают и испытывают на изгиб.

6.4.5 Обработка результатов испытаний

6.4.5.1 Рассчитывают изменение массы образцов , %, по формуле

![]() , (1)

, (1)

где m - масса образца до замораживания и оттаивания, г;

- масса образца после замораживания и оттаивания, г.

Среднее максимально допустимое уменьшение массы образцов не должно превышать 2%.

6.4.5.2 Основные образцы испытывают на изгиб по ГОСТ Р 56810.

6.4.5.3 Коэффициент сохранения свойств (морозостойкость) вычисляют по формуле

, (2)

, (2)

где - среднеарифметическое значение предела прочности при изгибе контрольных образцов материала композитных шпунтов, МПа;

- среднеарифметическое значение предела прочности при изгибе основных образцов материала композитных шпунтов, МПа.

6.4.6 Среднеарифметическое значение предела прочности при изгибе контрольных образцов материала композитных шпунтов и среднеарифметическое значение предела прочности при изгибе основных образцов материала композитных шпунтов

вычисляют в соответствии с ГОСТ 14359-69 (пункт 4.3).

6.5 Метод определения влагостойкости

6.5.1 Влагостойкость определяют по ГОСТ 9.719-94 (раздел 4).

6.5.2 Сущность метода заключается в том, что образцы по ГОСТ Р 56810 подвергают воздействию водяного тумана в течение не менее 168 ч и определяют изменение предела прочности при изгибе.

6.5.3 Коэффициент сохранения свойств (влагостойкость) вычисляют по формуле

, (3)

, (3)

где - среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов до испытаний (в исходном состоянии), МПа;

- среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов после испытаний, МПа.

6.5.4 Среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов до испытаний (в исходном состоянии) и среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов после испытаний

вычисляют в соответствии с ГОСТ 14359-69 (пункт 4.3).

6.6 Метод определения термостойкости

6.6.1 Сущность метода заключается в том, что образцы материала композитных шпунтов подвергают нагреву до заданной температуры и определяют стойкость к указанному воздействию по изменению предела прочности при изгибе.

6.6.2 Оборудование - по ГОСТ Р 56810, а также термокамера для испытательных машин.

6.6.3 Для испытания применяют образцы по ГОСТ Р 56810.

6.6.4 На контрольных образцах определяют исходный предел прочности при изгибе по ГОСТ Р 56810.

6.6.5 Основные образцы нагревают в термокамере до температуры 40°C. Время выдержки образцов при заданной температуре должно быть не менее 20 мин на 1 мм его толщины.

6.6.6 Проводят испытания основных образцов и обработку результатов по ГОСТ Р 56810.

6.6.7 Коэффициент сохранения свойств (термостойкость) вычисляют по формуле

, (4)

, (4)

где - среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов до испытаний (в исходном состоянии), МПа;

- среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов после испытаний, МПа.

6.6.8 Среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов до испытаний (в исходном состоянии) и среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов после испытаний

вычисляют в соответствии с ГОСТ 14359-69 (пункт 4.3).

6.7 Метод определения стойкости к климатическому старению

6.7.1 Стойкость к климатическому старению для подтверждения технических требований, установленных настоящим стандартом, а также нормативным документом на конкретный тип композитного шпунта, при типовых, периодических и приемо-сдаточных испытаниях определяют по ГОСТ 9.708 (метод 2).

Сущность метода заключается в том, что образцы по ГОСТ Р 56810 подвергают воздействию искусственно созданных факторов в аппарате искусственной погоды в течение заданной продолжительности испытаний и определяют изменение предела прочности при изгибе.

Искусственные факторы и время воздействия устанавливают в соответствии с таблицей 6. Количество образцов после одного периода испытаний должно быть не менее 6.

Таблица 6

N | Период экспонирования | Тип лампы | Плотность потока излучения | Температура черной панели | Относительная влажность, % |

1 | Сухой период - 8 ч | Тип 1А | 0,76 Вт·м | (60±3)°C | Не контролируют |

Конденсация влаги - 4 ч | Источник света выключен | (50±3)°С | Не контролируют | ||

2 | Сухой период - 8 ч | Тип 1А | 0,76 Вт·м | (50±3)°С | Не контролируют |

Дождевание - 0,25 ч | Не контролируют | Не контролируют | |||

Конденсация влаги - 3,75 ч | Источник света выключен | (50±3)°С | Не контролируют | ||

3 | Сухой период - 5 ч | Комбинированный, тип 1А | 45 Вт·м | (50±3)°С | До 15 |

Дождевание - 1 ч | - | (25±3)°C | Не контролируют | ||

4 | Сухой период - 5 ч | Комбинированный, тип 1А | 45 Вт·м | (70±3)°С | До 15 |

Дождевание - 1 ч | - | (50±3)°С | Не контролируют | ||

Примечание - Характеристики ламп типа 1А и комбинированного типа приведены в таблице 7. | |||||

Таблица 7 - Относительная плотность потока излучения в ультрафиолетовом спектре для ламп типа 1А и комбинированного типа 1А

Длина волны | Относительная плотность, % | |||

Тип 1A (UVA-340) | Комбинированный тип 1А | |||

Мин. | Макс. | Мин. | Макс. | |

| 0,01 | 0 | ||

290 | 5,9 | 9,3 | 4 | 7 |

320 | 60,9 | 65,5 | 48 | 56 |

360 | 26,5 | 32,8 | 38 | 46 |

6.7.2 Стойкость к климатическому старению для подтверждения расчетного срока службы и гарантийных обязательств, установленных в нормативном документе на конкретный тип композитного шпунта определяют по ГОСТ 9.708 (метод 1).

Сущность метода заключается в том, что образцы по ГОСТ Р 56810 подвергают воздействию естественных климатических факторов на климатических станциях в течение расчетного срока службы и гарантийного срока эксплуатации и определяют изменение предела прочности при изгибе.

Контроль прочности при изгибе в процессе испытаний проводят через 1; 3; 6; 9; 12; 36; 60 мес, в дальнейшем - не реже одного раза в 10 лет. Количество образцов после одного периода испытаний должно быть не менее 6.

6.7.3 Коэффициент сохранения свойств (стойкость к климатическому старению) вычисляют по формуле

, (5)

, (5)

где - среднеарифметическое значение предела прочности при изгибе образцов материала композитного шпунта до испытаний (в исходном состоянии), МПа;

- среднеарифметическое значение предела прочности при изгибе образцов материала композитного шпунта после испытаний, МПа.

6.7.4 Среднеарифметическое значение предела прочности при изгибе образцов материала композитного шпунта до испытаний (в исходном состоянии) и среднеарифметическое значение предела прочности при изгибе образцов материала композитного шпунта после испытаний

вычисляют в соответствии с 14359-69* (пункт 4.3).

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 14359-69. - .

6.8 Метод определения стойкости к циклическому нагружению

6.8.1 Сущность метода заключается в том, что образцы материала композитных шпунтов подвергают циклическому изгибу по ГОСТ 33845 со следующими изменениями и дополнениями: оборудование - по ГОСТ Р 56810, для испытания применяют образцы по ГОСТ Р 56810.

6.8.2 На контрольных образцах определяют исходный предел прочности при изгибе по ГОСТ Р 56810.

6.8.3 Основные образцы подвергают циклическому изгибу.

Условия кондиционирования, количество образцов для испытаний, условия проведения испытаний, вид нагружения, форма цикла, диапазон напряжений, амплитуды и средние значения напряжений цикла, частоту нагружения, скорость нагружения, коэффициент асимметрии цикла, количество циклов напряжений устанавливают в нормативном документе на конкретный тип композитного шпунта.

6.8.4 Проводят испытания основных образцов и обработку результатов по ГОСТ Р 56810.

6.8.5 Коэффициент сохранения свойств (стойкость к циклическому нагружению) вычисляют по формуле

, (6)

, (6)

где - среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов до испытаний (в исходном состоянии), МПа;

- среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов после испытаний, МПа.

6.8.6 Среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов до испытаний (в исходном состоянии) и среднеарифметическое значение предела прочности при изгибе образцов материала композитных шпунтов после испытаний

вычисляют в соответствии с ГОСТ 14359-69 (пункт 4.3).

6.9 Метод определения стойкости к ползучести

6.9.1 Испытания на ползучесть для подтверждения технических требований, установленных настоящим стандартом, а также нормативным документом на конкретный тип композитного шпунта, при типовых, периодических и приемо-сдаточных испытаниях проводят по ГОСТ Р 57714.

Сущность метода заключается в том, что к образцам по ГОСТ Р 56810 прикладывают нагрузку, после чего вычисляют модуль ползучести при изгибе и строят кривую "модуль ползучести при изгибе - время".

Количество образцов для испытаний, условия проведения испытаний, количество уровней напряжений, время проведения испытаний устанавливают в нормативном документе на конкретный тип композитного шпунта.

6.9.2 Испытания на ползучесть для подтверждения расчетного срока службы и гарантийных обязательств, установленных в нормативном документе на конкретный тип композитного шпунта, проводят по ГОСТ Р 57714.

Сущность метода заключается в том, что к образцам по ГОСТ Р 56810 в течение расчетного срока службы и гарантийного срока эксплуатации прикладывают нагрузку, после чего вычисляют модуль ползучести при изгибе и строят кривую "модуль ползучести при изгибе - время".

Контроль ползучести в процессе испытаний проводят через 1; 6; 12; 30 мин, 1; 2; 5; 20; 50; 100; 200; 500; 700; 1000 ч, 3; 6; 9; 12; 36; 60 мес, в дальнейшем - не реже одного раза в 10 лет. Количество образцов после одного периода испытаний должно быть не менее 6 шт.

Условия проведения испытаний, количество уровней напряжений устанавливают в нормативном документе или технической документации на конкретный тип композитного шпунта.

6.9.3 Коэффициент сохранения свойств (ползучесть) вычисляют по формуле

, (7)

, (7)

где - среднеарифметическое значение модуля упругости при изгибе образцов материала композитных шпунтов до испытаний (в исходном состоянии), МПа;

- среднеарифметическое значение модуля ползучести при изгибе образцов материала композитных шпунтов после испытаний, полученного экстраполяцией по кривой "модуль ползучести при изгибе - время", МПа.

6.9.4 Среднеарифметическое значение модуля упругости при изгибе образцов материала композитных шпунтов до испытаний (в исходном состоянии) и среднеарифметическое значение модуля ползучести при изгибе образцов материала композитных шпунтов после испытаний

вычисляют в соответствии с ГОСТ 14359-69 (пункт 4.3).

6.10 Группу горючести материала композитных шпунтов определяют по ГОСТ 30244.

6.11 Группу воспламеняемости материала композитных шпунтов определяют по ГОСТ 30244.

6.12 Группу дымообразующей способности материала композитных шпунтов определяют по ГОСТ 12.1.044.

6.13 Группу токсичности продуктов горения материала композитных шпунтов определяют по ГОСТ 12.1.044.

Приложение А

(справочное)

Рекомендуемые геометрические размеры композитных шпунтов

А.1 Рекомендуемые геометрические размеры композитных шпунтов приведены в таблицах А.1 -А.3.

Таблица А.1 - Рекомендуемые геометрические размеры корытных композитных шпунтов

Размеры, мм | Момент инерции, см | Момент сопротивления, см | Радиус инерции, см | |||||

b | h | t | ||||||

600 | 145 | 5 | 1684,11 | 17885,94 | 210,57 | 574,06 | 5,80 | 19,35 |

600 | 145 | 6 | 2075,86 | 23061,22 | 256,28 | 724,51 | 5,80 | 19,35 |

600 | 146 | 7 | 2303,23 | 24442,65 | 288,98 | 769,6 | 5,83 | 18,99 |

600 | 147 | 8 | 2601,20 | 26641,58 | 328,08 | 842,82 | 5,85 | 18,74 |

600 | 148 | 9 | 2872,63 | 28498,26 | 364,24 | 900,96 | 5,87 | 18,49 |

Таблица А.2 - Рекомендуемые геометрические размеры зетовых композитных шпунтов

Размеры, мм | Момент инерции, см | Момент сопротивления, см | Радиус инерции, см | |||||

b | h | t | ||||||

400 | 200 | 8 | 3875,72 | 8844,08 | 365,29 | 401,46 | 8,13 | 12,29 |

Таблица А.3 - Рекомендуемые геометрические размеры трубчатых композитных шпунтов

Размеры, мм | Момент инерции, см | Момент сопротивления, см | Радиус инерции, см | ||

D | t | d | |||

160 | 5 | 150 | 731,92 | 91,49 | 5,48 |

162 | 6 | 895,81 | 110,59 | 5,52 | |

164 | 7 | 1065,88 | 129,98 | 5,56 | |

166 | 8 | 1242,28 | 149,67 | 5,59 | |

168 | 9 | 1425,18 | 169,66 | 5,63 | |

170 | 10 | 1614,73 | 189,97 | 5,67 | |

210 | 5 | 200 | 1692,53 | 161,19 | 7,25 |

212 | 6 | 2061,43 | 194,47 | 7,29 | |

214 | 7 | 2440,91 | 228,12 | 7,32 | |

216 | 8 | 2831,19 | 262,15 | 7,36 | |

218 | 9 | 3232,46 | 296,56 | 7,40 | |

220 | 10 | 3644,93 | 331,36 | 7,43 | |

310 | 5 | 300 | 5572,28 | 359,50 | 10,78 |

312 | 6 | 6753,51 | 432,92 | 10,82 | |

314 | 7 | 7957,67 | 506,86 | 10,86 | |

316 | 8 | 9185,06 | 581,33 | 10,89 | |

318 | 9 | 10435,98 | 656,35 | 10,93 | |

320 | 10 | 11710,73 | 731,92 | 10,97 | |

510 | 5 | 500 | 25289,12 | 991,73 | 17,86 |

512 | 6 | 30528,88 | 1192,53 | 17,89 | |

514 | 7 | 35830,41 | 1394,18 | 17,93 | |

516 | 8 | 41194,18 | 1596,67 | 17,96 | |

518 | 9 | 46620,69 | 1800,03 | 18,00 | |

520 | 10 | 52110,42 | 2004,25 | 18,03 | |

560 | 5 | 550 | 33568,45 | 1198,87 | 19,62 |

562 | 6 | 40501,70 | 1441,34 | 19,66 | |

564 | 7 | 47509,37 | 1684,73 | 19,69 | |

566 | 8 | 54591,99 | 1929,05 | 19,73 | |

568 | 9 | 61750,09 | 2174,30 | 19,77 | |

570 | 10 | 68984,20 | 2420,50 | 19,80 | |

610 | 5 | 600 | 43482,34 | 1425,65 | 21,39 |

612 | 6 | 52439,53 | 1713,71 | 21,43 | |

614 | 7 | 61484,97 | 2002,77 | 21,46 | |

616 | 8 | 70619,23 | 2292,83 | 21,50 | |

618 | 9 | 79842,90 | 2583,91 | 21,53 | |

620 | 10 | 89156,56 | 2876,02 | 21,57 | |

660 | 5 | 650 | 55178,04 | 1672,06 | 23,16 |

662 | 6 | 66519,07 | 2009,64 | 23,19 | |

664 | 7 | 77963,36 | 2348,29 | 23,23 | |

666 | 8 | 89511,52 | 2688,03 | 23,27 | |

668 | 9 | 101164,19 | 3028,87 | 23,30 | |

670 | 10 | 112922,00 | 3370,81 | 23,34 | |

710 | 5 | 700 | 68802,83 | 1938,11 | 24,93 |

712 | 6 | 82917,04 | 2329,13 | 24,96 | |

714 | 7 | 97150,70 | 2721,31 | 25,00 | |

716 | 8 | 111504,47 | 3114,65 | 25,03 | |

718 | 9 | 125979,03 | 3509,17 | 25,07 | |

720 | 10 | 140575,06 | 3904,86 | 25,10 | |

760 | 5 | 750 | 84503,94 | 2223,79 | 26,69 |

762 | 6 | 101810,15 | 2672,18 | 26,73 | |

764 | 7 | 119253,16 | 3121,81 | 26,77 | |

766 | 8 | 136833,69 | 3572,68 | 26,80 | |

768 | 9 | 154552,48 | 4024,80 | 26,84 | |

770 | 10 | 172410,23 | 4478,19 | 26,87 | |

810 | 5 | 800 | 102428,66 | 2529,10 | 28,46 |

812 | 6 | 123375,10 | 3038,80 | 28,50 | |

814 | 7 | 144476,89 | 3549,80 | 28,53 | |

816 | 8 | 165734,80 | 4062,13 | 28,57 | |

818 | 9 | 187149,60 | 4575,78 | 28,60 | |

820 | 10 | 208722,05 | 5090,78 | 28,64 | |

860 | 5 | 850 | 122724,22 | 2854,05 | 30,23 |

862 | 6 | 147788,61 | 3428,97 | 30,26 | |

864 | 7 | 173028,07 | 4005,28 | 30,30 | |

866 | 8 | 198443,41 | 4582,99 | 30,34 | |

868 | 9 | 224035,45 | 5162,11 | 30,37 | |

870 | 10 | 249805,01 | 5742,64 | 30,41 | |

910 | 5 | 900 | 145537,89 | 3198,63 | 32,00 |

912 | 6 | 175227,38 | 3842,71 | 32,03 | |

914 | 7 | 205112,84 | 4488,25 | 32,07 | |

916 | 8 | 235195,13 | 5135,26 | 32,10 | |

918 | 9 | 265475,11 | 5783,77 | 32,14 | |

920 | 10 | 295953,65 | 6433,77 | 32,18 | |

960 | 5 | 950 | 171016,93 | 3562,85 | 33,76 |

962 | 6 | 205868,13 | 4280,00 | 33,80 | |

964 | 7 | 240937,37 | 4998,70 | 33,84 | |

966 | 8 | 276225,57 | 5718,96 | 33,87 | |

968 | 9 | 311733,63 | 6440,78 | 33,91 | |

970 | 10 | 347462,47 | 7164,17 | 33,94 | |

1010 | 5 | 1000 | 199308,59 | 3946,70 | 35,53 |

1012 | 6 | 239887,55 | 4740,86 | 35,57 | |

1014 | 7 | 280707,82 | 5536,64 | 35,60 | |

1016 | 8 | 321770,34 | 6334,06 | 35,64 | |

1018 | 9 | 363076,08 | 7133,13 | 35,67 | |

1020 | 10 | 404625,99 | 7933,84 | 35,71 | |

1060 | 5 | 1050 | 230560,13 | 4350,19 | 37,30 |

1062 | 6 | 277462,38 | 5225,28 | 37,34 | |

1064 | 7 | 324630,35 | 6102,07 | 37,37 | |

1066 | 8 | 372065,07 | 6980,58 | 37,41 | |

1068 | 9 | 419767,52 | 7860,82 | 37,44 | |

1070 | 10 | 467738,72 | 8742,78 | 37,48 | |

1110 | 5 | 1100 | 264918,82 | 4773,31 | 39,07 |

1112 | 6 | 318769,30 | 5733,26 | 39,10 | |

1114 | 7 | 372911,13 | 6694,99 | 39,14 | |

1116 | 8 | 427345,35 | 7658,52 | 39,17 | |

1118 | 9 | 482073,02 | 8623,85 | 39,21 | |

1120 | 10 | 537095,19 | 9590,99 | 39,25 | |

1160 | 5 | 1150 | 302531,90 | 5216,07 | 40,84 |

1162 | 6 | 363985,04 | 6264,80 | 40,87 | |

1164 | 7 | 425756,31 | 7315,40 | 40,91 | |

1166 | 8 | 487846,81 | 8367,87 | 40,94 | |

1168 | 9 | 550257,64 | 9422,22 | 40,98 | |

1170 | 10 | 612989,90 | 10478,46 | 41,01 | |

1210 | 5 | 1200 | 343546,64 | 5678,46 | 42,60 |

1212 | 6 | 413286,29 | 6819,91 | 42,64 | |

1214 | 7 | 483372,05 | 7963,30 | 42,67 | |

1216 | 8 | 553805,05 | 9108,64 | 42,71 | |

1218 | 9 | 624586,45 | 10255,94 | 42,75 | |

1220 | 10 | 695717,38 | 11405,20 | 42,78 | |

1260 | 5 | 1250 | 388110,29 | 6160,48 | 44,37 |

1262 | 6 | 466849,78 | 7398,57 | 44,41 | |

1264 | 7 | 545964,52 | 8638,68 | 44,44 | |

1266 | 8 | 625455,69 | 9880,82 | 44,48 | |

1268 | 9 | 705324,50 | 11124,99 | 44,51 | |

1270 | 10 | 785572,13 | 12371,21 | 44,55 | |

1310 | 5 | 1300 | 436370,11 | 6662,14 | 46,14 |

1312 | 6 | 524852,20 | 8000,80 | 46,17 | |

1314 | 7 | 613739,87 | 9341,55 | 46,21 | |

1316 | 8 | 703034,34 | 10684,41 | 46,25 | |

1318 | 9 | 792736,87 | 12029,39 | 46,28 | |

1320 | 10 | 882848,68 | 13376,50 | 46,32 | |

1360 | 5 | 1350 | 488473,36 | 7183,43 | 47,91 |

1362 | 6 | 587470,28 | 8626,58 | 47,94 | |

1364 | 7 | 686904,27 | 10071,91 | 47,98 | |

1366 | 8 | 786776,62 | 11519,42 | 48,01 | |

1368 | 9 | 887088,61 | 12969,13 | 48,05 | |

1370 | 10 | 987841,53 | 14421,04 | 48,08 | |

1410 | 5 | 1400 | 544567,29 | 7724,36 | 49,67 |

1412 | 6 | 654880,71 | 9275,93 | 49,71 | |

1414 | 7 | 765663,88 | 10829,76 | 49,75 | |

1416 | 8 | 876918,13 | 12385,85 | 49,78 | |

1418 | 9 | 988644,80 | 13944,21 | 49,82 | |

1420 | 10 | 1100845,22 | 15504,86 | 49,85 | |

А.2 Композитные шпунты изготовляют длиной от 3 до 24 м.

А.3 По согласованию между заказчиком и производителем допускается изготовлять композитные шпунты иных размеров.

УДК 678:423:006.354 | ОКС 83.120 |

Ключевые слова: полимерный композитный шпунт, шпунтовый замок, композитный шпунт, общие технические требования, методы испытаний | |

Электронный текст документа

и сверен по:

, 2017