ГОСТ EN 692-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность металлообрабатывающих станков

ПРЕССЫ МЕХАНИЧЕСКИЕ

Safety of machine tools. Mechanical presses

МКС 25.120.10

ОКП 38 2000

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО "ЭНИМС") на основе собственного аутентичного перевода на русский язык англоязычного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. N 46)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Азербайджан | AZ | Азстандарт |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 июня 2015 г. N 545-ст межгосударственный стандарт ГОСТ EN 692-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 692:2005+А1:2009* Machine tools - Mechanical presses - Safety (Безопасность металлообрабатывающих станков. Прессы механические).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский региональный стандарт разработан техническим комитетом по стандартизации CEN/TC 143 "Безопасность станков".

Перевод с английского языка (en).

Официальные экземпляры европейского регионального стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном агентстве по техническому регулированию и метрологии.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт разработан как идентичный европейскому региональному стандарту EN 692:2005+А1:2009 "Безопасность металлообрабатывающих станков. Прессы механические" и соответствует основным требованиям безопасности Директив Европейского Союза и связанным с ними нормам EFTA.

Настоящий стандарт является стандартом типа C в соответствии с EN ISO 12100.

Степень опасности, которой подвергаются машины, опасные ситуации и события указаны в области применения настоящего стандарта.

Если рекомендации и требования в настоящем стандарте типа C отличаются от требований в стандартах типа A или типа B, то требования в настоящем стандарте типа С получают преимущество перед требованиями других стандартов для машин, которые конструировались и изготавливались согласно требованиям настоящего стандарта типа C.

Дополнительное руководство дается в стандартах типов A и B, ссылки на которые даны в тексте (см. раздел 2). Рисунки приведены только в качестве примеров и не дают единственной интерпретации текста.

Требования в настоящем стандарте касаются конструкторов, производителей, поставщиков и импортеров, описанных в области применения машин.

В настоящем стандарте также дается информация, которую производитель должен предоставлять в распоряжение пользователю.

1 Область применения

1.1 Настоящий стандарт определяет требования техники безопасности и мероприятия, которым должны следовать лица, осуществляющие проектирование (как определено EN ISO 12100), изготовление и поставку механических прессов с неполнооборотными муфтами, предназначенных для обработки холодного металла или материала, частично состоящего из холодного металла.

Примечание - Проектирование машины содержит рассмотрение всех фаз срока эксплуатации машины. При этом нужно учитывать, например, конструирование, транспортировку и пуск в эксплуатацию (это включает также монтаж и установку оборудования), промышленное производство (включающее также наладку, программирование или переоборудование, чистку, поиск неисправностей и приведение в исправность) и консервацию, демонтаж и, если необходимо, утилизацию отходов и проект руководства по эксплуатации относительно всех вышеназванных фаз срока эксплуатации машины (исключая проектирование) в соответствии с EN ISO 12100.

1.2 Настоящий стандарт также распространяется на прессы, первично предназначенные для обработки холодного металла, но которые намерены использовать для обработки других листовых материалов (типа картона, пластмассы, резины или кожи), и металлического порошка.

1.3 Требования настоящего стандарта принимают во внимание предполагаемое использование. Настоящий стандарт предполагает, что доступ к прессу возможен со всех направлений, связанных с опасностями, описанными в разделе 4, и определяет меры по технике безопасности как для оператора, так и для других подвергаемых опасности лиц.

1.4 Настоящий стандарт распространяется также на вспомогательные устройства, которые являются неотъемлемыми частями пресса. Настоящий стандарт распространяется и на объединенные производственные системы, использующие прессы (автоматические комплексы, состоящие из нескольких единиц оборудования).

1.5 Настоящий стандарт не распространяется на механические прессы с муфтами полного оборота.

1.6 Настоящий стандарт не распространяется на машины, принципиально сконструированные для следующих целей:

a) резка листового металла дисковыми ножницами;

b) скрепление крепежных элементов, например клепание, скрепление скобками или сшивка;

c) гибка или окантовка;

d) правка;

e) револьверная (с вращением инструмента) штамповка;

f) штамповка выдавливанием;

g) горячая или холодная переработка пластмасс;

h) прессование металлического порошка;

i) пробивные машины специально для обработки профилей, например, для строительной промышленности.

1.7 Настоящий стандарт распространяется на машины, которые изготовлены после даты выпуска настоящего стандарта.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 349:1993 Safety of machinery - Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела)

EN 574:1996 Safety of machinery - Two-hand control devices - Functional aspects. Principles for design (Безопасность машин. Двуручное управляющее устройство. Функциональные аспекты. Принципы проектирования)

EN 626-1:1994 Safety of machinery - Reduction of risks to health from hazardous substances emitted by machinery - Part 1: Principles and specifications for machinery manufacturers (Безопасность машин. Снижение риска для здоровья, вызываемого вредными веществами, выделяемыми машинами. Часть 1. Принципы и технические требования для производителей машин)

EN 842:1996 Safety of machinery - Visual danger signals - General requirements, design and testing (Безопасность машин. Визуальные сигналы опасности. Общие требования, проектирование и испытания)

EN 953:1997 Safety of machinery. Guards. General requirements for the design and construction of fixed and movable guard (Безопасность машин. Защитные ограждения. Общие требования по конструированию и изготовлению неподвижных и перемещаемых ограждений)

EN 999:1998 Safety of machinery - The positioning of protective equipment in respect of approach speeds of parts of the human body (Безопасность машин. Расположение защитного оборудования с учетом скорости приближения к частям тела человека)

EN 1005-2:2003 Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физические возможности человека. Часть 2: Составляющая ручного труда при работе с машинами и механизмами)

EN 1037:1995 Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного повторного пуска)

EN 1088:1995 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с ограждениями. Принципы для проектирования и выбора)

EN 1127-1:1997 Explosive atmospheres - Explosion prevention and protection - Part 1: Basic concepts and methodology (Взрывоопасные среды. Защита от взрыва. Часть 1. Основные понятия и методология)

EN 1299:1997 Mechanical vibration and shock - Vibration isolation of machines - Information for the application of source isolation (Колебания и удары механические. Виброизоляция машин. Указания по изоляции источников колебаний)

EN 60204-1:1997 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1) [Безопасность машин. Электрооборудование машин. Часть 1. Общие требования (МЭК 60204-1)]

EN 61310-2:1995 Safety of machinery - Indication, marking and actuation - Requirements for marking (IEC 61310-2:1995) [Безопасность машин. Указание, маркировка и обслуживание. Часть 2. Требования к маркировке (МЭК 61310-2:1995)]

EN 61496-1:2004 Safety of machinery - Electro-sensitive protective equipment - General requirements and tests (IEC 61496-1:2004) [Безопасность механизмов. Защитная электрочувствительная аппаратура. Часть 1. Общие требования и испытания (МЭК 61496-1:2004)]

EN 61496-2 Safety of machinery - Electro-sensitive protective equipment - Particular requirements for equipment using active opto-electronic protective devices (AOPDs) [Безопасность машин. Электрочувствительные защитные устройства. Часть 2. Дополнительные требования к устройствам, использующим активные оптоэлектронные защитные устройства (AOPD)]

EN ISO 3746 Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (Акустика - Определение уровней звуковой мощности источников шума по звуковому давлению - Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения)

EN ISO 4413 Hydraulic fluid power - General rules and safety requirements for systems and their components (Гидравлика. Общие правила и требования безопасности систем и их компонентов)

EN ISO 4414 Pneumatic fluid power - General rules and safety requirements for systems and their components (Пневматика. Общие правила и требования безопасности систем и их компонентов)

EN ISO 4871 Acoustics - Determination and verification of noise emission values of machinery and equipment (Акустика. Заявленные значения шумоизлучения машин и оборудования и их проверка)

EN ISO 11202 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Survey method in situ (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте)

EN ISO 12100 Safety of machinery - Basic concepts, general principles for design (ISO 12100) [Безопасность машин. Общие принципы конструирования. Оценка риска и снижение риска (ИСО 12100)]

EN ISO 13732-1:2006 Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (ISO 13732-1) [Эргономика температурной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности (ИСО 13732-1)]

EN ISO 13849-1:2008 Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1) [Безопасность машин. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования (ИСО 13849-1)]

EN ISO 13850:2008 Safety of machinery - Emergency stop - Principles for design (ISO 13850) [Безопасность машин. Аварийный останов. Принципы проектирования (ИСО 13850)]

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (ISO 13857) [Безопасность машин. Безопасные расстояния для предотвращения доступа верхних и нижних конечностей в опасные зоны (ИСО 13857)]

ISO 8540:1993 Open front mechanical power presses - Vocabulary (Механические прессы с открытым фронтом. Словарь)

3 Термины, определения и сокращения

В настоящем стандарте применены термины и определения в соответствии с EN ISO 12100, дальнейшие понятия предусмотрены в соответствующих стандартах типа A и B, а также следующие термины и определения:

3.1 Термины и определения

3.1.1 ленточный тормоз (tape brake): Тормоз (см. 3.1.2), при котором гибкая лента, покрытая фрикционным материалом, расположена по окружности барабана.

3.1.2 тормоз (brake): Механизм (обычно фрикционный), предназначенный для останова и удержания ползуна, когда муфта, если она предусмотрена, расцеплена.

3.1.3 муфта (coupling): Механизм для передачи движения от маховика к ползуну.

3.1.4 муфта полнооборотная (coupling-full-reverse): Тип муфты, которая при введении в действие не может быть расцеплена до тех пор, пока ползун не совершит полный ход, например муфты с клиновой шпонкой. Сюда также относятся муфты, которые могут быть расцеплены только в определенных позициях рабочего цикла.

3.1.5 муфта неполнооборотная (coupling-not full-reverse): Тип муфты, которая может быть включена или выключена (сцеплена или расцеплена) в любой точке хода ползуна, например большинство фрикционных муфт.

3.1.6 автоматический режим (automatic mode): Режим работы, при котором ползун повторяет движение непрерывно или прерывисто, все функции осуществляются без ручного вмешательства после включения.

3.1.7 рабочий цикл (working cycle): Движение ползуна от положения начала цикла, как правило, от верхней мертвой точки (OU) к нижней мертвой точке (UU) и обратно к исходному положению, как правило, к верхней мертвой точке (OU). Рабочий цикл включает все операции, которые выполняются в течение этого движения.

3.1.8 одиночный цикл (single cycle): Режим работы, при котором каждый рабочий цикл ползуна должен быть принудительно включен оператором.

3.1.9 мертвые точки (dead points): Точки, в которых подвижная часть штампа (закрепленная на ползуне) во время своего движения:

- подходит к матрице на самое близкое расстояние (обычно соответствует концу хода смыкания), известна как нижняя мертвая точка (UU);

- отходит от матрицы на самое дальнее расстояние (обычно соответствует концу хода размыкания), известна как верхняя мертвая точка (OU).

3.1.10 матрица (matrix): Неподвижная часть штампа в прессе.

3.1.11 подушка штамповая (pillow shtampovy): Принадлежность для штампа (матрицы), которая накапливает и высвобождает, или поглощает усилие.

3.1.12 прямой привод (direct drive): Тип приводного устройства, где не используется муфта: движение ползуна достигается включением или выключением мотора, возможно в сочетании с тормозом.

3.1.13 преждевременно открываемое блокирующее ограждение (prematurely opened blocking protection): Ограждение, связанное с устройством блокировки, которое, если оно открыто, когда любое опасное движение в области штампа прекращено, не прерывает рабочий цикл.

3.1.14 устройство фиксации ограждения (блокиратор) (blocking): Механическое устройство, удерживающее защиту (ограждение) блокировочного устройства в закрытом и заблокированном положении до тех пор, пока не минует риск ущерба от опасных действий машины.

3.1.15 устройство управления ограниченным перемещением (limited movement of the control device): Управляющее устройство, однократное приведение которого в действие совместно с системой управления машиной допускает только ограниченное перемещение какого-либо элемента машины (EN ISO 12100, 3.28.9).

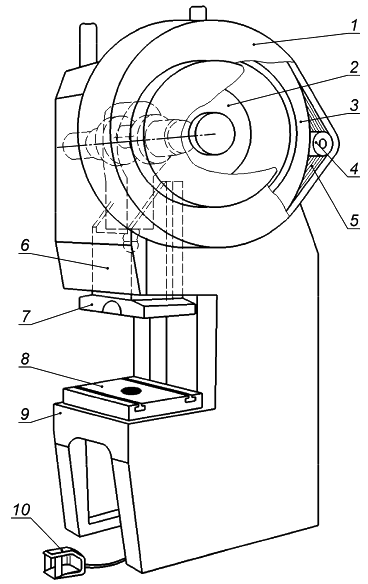

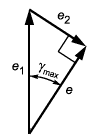

3.1.16 механический пресс (mechanical press): Машина, спроектированная или предназначенная для передачи энергии от первичного двигателя на подвижную часть штампа посредством механических средств с целью обработки (т. е. формовки или придания формы) в штампе холодного металла или материала с частичным содержанием холодного металла. Эта энергия может передаваться с помощью маховика и муфты или посредством механизма прямого привода (см. рисунок 1).

1 - ограждение маховика; 2 - муфта-тормоз; 3 - маховик; 4 - шкив мотора; 5 - ремень; 6 - ползун; 7 - фланец ползуна, держатель штампа; 8 - подштамповая плита; 9 - стол; 10 - педаль

Рисунок 1 - Пример механического пресса (ограждение рабочей зоны не показано)

3.1.17 самоконтроль (S) (self-checking): Функция безопасности, которая обеспечивает мероприятие по безопасности, если способность компонента или элемента исполнить свою функцию уменьшилась или если условия рабочего процесса изменились таким образом, что возникли источники опасностей.

3.1.18 приостановка (прерывание действия) (suspension): Временное автоматическое прекращение выполнения функции безопасности элементами системы управления, связанными с безопасностью, на время действия безопасных условий в работе машины (EN ISO 13849-1, 3.1.8).

3.1.19 работа системы общей остановки (work of system of the general stop): Время, прошедшее от приведения в действие защитного устройства до окончания опасного движения или до достижения безопасного состояния машины.

3.1.20 перебег (overrun): Движение кривошипного вала за определенную точку останова, например верхнюю мертвую точку (OU).

3.1.21 устройство контроля перебега (control device overrun): Устройство, которое выдает сигнал, запрещающий дальнейшее включение машины, когда перебег превышает предварительно установленный(е) предел(ы).

3.1.22 позиционный выключатель (переключатель) (switch): Выключатель (переключатель), который приводится в действие перемещающейся частью машины, когда эта часть достигает заранее установленного положения или оставляет его.

3.1.23 резервирование (R) (reservation): Использование более чем одного устройства или системы, или одной части (узла) устройства или системы для того, чтобы в случае возможного отказа одного из них в ходе выполнения своей функции в распоряжении находился другой, для обеспечения продолжения вышеупомянутой функции (EN 60204-1, 3.46).

3.1.24 закрытая высота (closed height): Расстояние от поверхности подштамповой плиты до поверхности ползуна, измеренное при максимальной величине хода вниз, при верхнем регулировании ползуна (ISO 8540, 3.12).

3.1.25 функция одиночный ход (function single sweep): Функция управления, ограничивающая движение ползуна в пределах одного рабочего цикла при каждом включении муфты, даже если средство для начала хода (например, педаль) удерживается во включенном положении.

3.1.26 ползун (slider): Главный возвратно-поступательный элемент конструкции пресса, на котором крепится подвижная часть штампа (инструмента).

3.1.27 пуансон (punch): Подвижная часть штампа.

3.1.28 штамп (stamp): Термин для комбинации пуансона и матрицы.

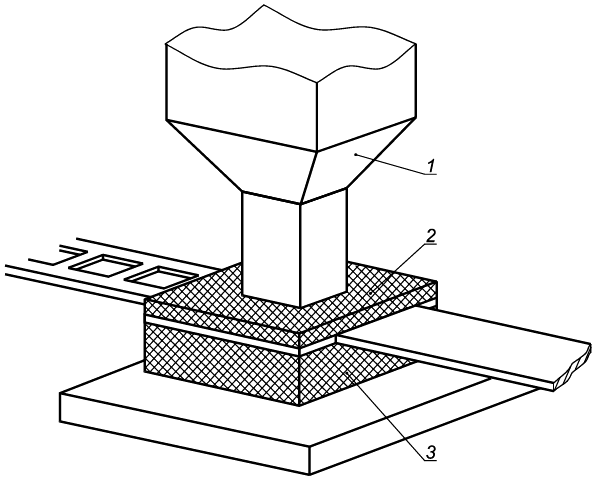

3.1.29 закрытый штамп (closed stamp): Штамп, спроектированный и изготовленный гарантированно безопасным (см. рисунок D.1).

3.2 Сокращения

AOS - активное оптоэлектронное защитное устройство;

BWS - электрочувствительная бесконтактная защитная система;

E - одиночная система;

OU - верхняя мертвая точка (см. 3.1.9);

PES - программируемая электронная система;

PPS - программируемая пневматическая система;

R - резервирование (см. 3.1.23);

S - самоконтроль (см. 3.1.17);

UU - нижняя мертвая точка (см. 3.1.9).

4 Перечень опасностей

4.1 Перечень опасностей, представленных в таблице 1, - результат оценки риска, выполненной в соответствии с EN ISO 12100 для всех механических прессов, охваченных настоящим стандартом. Технические мероприятия и информация для использования, содержащаяся в разделах 5 и 7 и приложениях A, B, C, E и F, основаны на оценке риска, и к идентифицированным опасностям принимаются меры посредством либо их исключения, либо снижения рисков, которые они производят.

4.2 Оценка риска предполагает предвидимый доступ со всех направлений, а также перебеги, неожиданное и непреднамеренное включение хода, падения под действием силы тяжести. Риск для операторов и других лиц, которые могут иметь доступ к опасным зонам, должен быть определен, принимая во внимание все опасности, которые могут происходить в течение эксплуатации пресса. Оценка должна включать анализ результата отказа в системе управления.

4.3 Пользователь этого стандарта, то есть конструктор, производитель или поставщик, должен провести оценку риска в соответствии с EN ISO 12100 с особым вниманием к следующему:

- использованию пресса по назначению, включая эксплуатацию, наладку, чистку и неправильное употребление, которое можно предвидеть;

- определению основных опасностей, связанных с прессом (см. 4.4).

4.4 Таблица 1 настоящего стандарта - перечень основных опасностей и относящихся к ним опасных зон, обычно связываемых с механическим прессом. Как часть оценки риска, конструктор при рассмотрении должен проверить, является ли перечень опасностей в таблице 1 исчерпывающим и применимым к прессу.

Таблица 1 - Основные опасности, опасные зоны, предупредительные меры

Опасности | Опасная зона | Предупре- | Пункты EN ISO 12100 |

Механические опасности: | |||

| Зона штампа: | 5.3-5.5, приложения A, B, C, D и E | 6.2.2 |

удар | Движущиеся части электрического, гидравлического и пневматического оборудования; | 5.3-5.5, приложения A, B, C, D и E | 6.2.2 |

выброс | Компоненты машины; | 5.6.5, перечисление i) 7.2.2 | 6.2.2 |

Выброс жидкости под высоким давлением | Гидравлическая система | 5.8.3 | 6.2.2 |

Скольжение, запинание и опрокидывание | Работа на высоте; площадь пола вокруг пресса | 5.7 | 6.2.6, 6.2.11.1.1, 6.3.2.1, 6.4.5.1 |

Электрические опасности: | |||

прямой контакт | Электрооборудование | 5.8.1 | 6.2.9, 6.3.2, 6.3.3.2, 6.3.5.4, 6.4.4, 6.4.5 |

непрямой контакт; тепловое излучение (ожоги) | Электрооборудование; | 5.8.1 | 6.2.9; 6.3.2, 6.3.3.2, 6.3.5.4, 6.4.4, 6.4.5 |

Термические опасности: | |||

от ожогов и ошпариваний при касании | Тормоза, муфты, детали гидравлической системы | 5.8.2 | 6.2.4 b), 6.2.8. c), 6.3.2.7, 6.3.3.2.1, 6.3.4.5 |

Опасности от шума, выражающиеся в потере слуха (глухоте) | Любая область пресса, где есть опасность для слуха | 5.8.4 | 6.2.3 c), 6.2.4 c), 6.2.8 c), 6.3.1, 6.3.2.1 b), 6.3.2.5.1, 6.3.3.2.1, 6.3.4.2, 6.4.3, 6.4.5.1 b) и c) |

Опасность от вибрации | Части пресса, создающие опасность, например, пневматические системы, штамп | 5.8.5 | 6.2.2.2, 6.2.3 c), 6.2.8 c), 6.3.3.2.1, 6.3.4.3, 6.4.5.1 c) |

Опасности от материалов и веществ, обрабатываемых, используемых или выбрасываемых машиной, например: опасности от контакта или вдыхания вредных жидкостей, газов, тумана, дыма и пыли | Гидравлические системы; пневматические системы, их устройства управления; токсичные рабочие материалы | 5.8.6.1-5.8.6.4 | 6.2.2.2, 6.2.3 b), 6.2.3 c), 6.2.4 a), 6.2.4 b), 6.3.1, 6.3.3.2.1, 6.3.4.4, 6.4.5.1 c), 6.4.5.1 g) |

Опасности от огня или взрыва | Вытяжная вентиляция и оборудование для сбора пыли | 5.8.6.5 | 6.3.2.7, 6.3.3.2.1 |

Опасности от пренебрежения эргономическими принципами в конструкции машины (несоответствие машины параметрам и возможностям человеческого тела), вызванными, например, вредными позами или чрезмерными усилиями | Рабочее место и органы управления для операторов и обслуживающего персонала по наладке штампов | 5.8.7 | 6.2.2.1, 6.2.7, 6.2.8, 6.2.11.8, 6.3.2.1, 6.3.3.2.1 |

5 Требования и/или мероприятия безопасности

5.1 Введение

Настоящий стандарт охватывает механические прессы в диапазоне от маленьких высокоскоростных машин с одним оператором, обрабатывающих малые детали до больших относительно медленных машин с несколькими операторами и большими сложными деталями.

Для устранения основных источников опасности (см. таблицу 1) или уменьшения связанных с ними рисков методы или мероприятия, которые должны быть предприняты для их устранения, детально описаны в этом разделе следующим образом:

- основные конструктивные понятия для главных компонентов пресса или систем (см. 5.2);

- защитные меры от механических опасностей в зоне штампа в различных режимах работы (см. 5.3 и таблицы 2, 3 и 4);

- защитные меры от опасностей, обусловленных системой управления или отказами компонентов управления (см. 5.4);

- защитные меры от опасностей, которые могут произойти во время наладки, пробных ходов, технического обслуживания и смазки (см. 5.5);

- защитные меры от других опасностей (см. от 5.6 до 5.8).

Защитные меры для других, но не основных источников опасности, не рассматриваемых в настоящем стандарте, должны соответствовать EN ISO 12100.

5.2 Основные конструктивные понятия

5.2.1 Тормоза и муфты

5.2.1.1 Давление жидкости или воздуха не используется для торможения, если не приняты меры, гарантирующие, что, в случае потери давления жидкости или воздуха, работа тормоза будет сохранена и муфта расцеплена. Мембраны не используются для торможения.

5.2.1.2 Конструктор должен обеспечить следующее:

a) пружины, используемые для торможения или расцепления муфты, должны быть пружинами сжатия;

b) следует применять наборы из нескольких пружин;

c) все пружины должны быть близкими по размерам, качеству и силе действия;

d) средства монтажа пружин должны быть такими, что, когда пружины отрегулированы, пружинные крепления должны быть зафиксированы для предотвращения ослабления;

e) устройство для размещения, направления пружины и направляющие стержни должны быть такими, чтобы минимизировать заклинивание;

f) тормоз должен функционировать, даже если 50% пружин выйдет из строя.

5.2.1.3 Включение и выключение муфты и тормоза не должно воздействовать на их безопасное функционирование.

Примечание - Рекомендуются комбинированные узлы муфты и тормоза для уменьшения возможности перекрытия их смыкания (включения).

5.2.1.4 Тормоз и муфта должны иметь такую конструкцию, чтобы выход из строя любого компонента не подвергал напряжению другие компоненты таким образом, что результатом этого стал бы их быстрый отказ.

5.2.1.5 Любое тепло, которое может стать причиной опасной ситуации, должно быть рассеяно.

5.2.1.6 Должны быть приняты эффективные меры против проникновения смазки к поверхностям трения (фрикционным поверхностям) тормоза, если это не предусмотрено конструкцией тормоза.

5.2.1.7 Муфта и тормоз должны иметь такую конструкцию, чтобы любая влага, пыль или смазка, которая разрушает или разъедает уплотнительный материал (например, прокладки и уплотнения), не могла неблагоприятно повлиять на их основную функцию, например затрудняя проход по воздушному каналу, или иначе воздействуя на их работоспособность.

5.2.1.8 Конструкция тормоза должна быть такой, чтобы накопление пыли, жидкости или грязи в местах, вызывающих неэффективное выполнение торможения, было сведено к минимуму. Сломанные или ослабленные компоненты не должны являться причиной отказа тормоза.

5.2.1.9 Ленточные тормоза не должны использоваться на механических прессах для остановки ползуна.

5.2.2 Прессы с неполнообортными (фрикционными) муфтами

5.2.2.1 Муфты должны быть по мощности способными к включению и выключению хода в заданном положении без чрезмерного повышения температуры в условиях максимального использования муфты.

5.2.2.2 Должны быть обеспечены достаточные рабочие зазоры, чтобы в самых жестких условиях работы не было фрикционного ведения (прихватывания тормоза), ведущего к нежелательному движению ведомых элементов, т.е. не было нежелательного медленного движения элементов конструкции вследствие неполного отсоединения.

5.2.2.3 Должны быть приняты меры для предотвращения накопления и эффективного рассредоточения продуктов износа, трущихся поверхностей в тех местах, где это могло бы вызывать неэффективную работу муфты.

5.2.2.4 Конструкция муфты и ее система управления должны быть такими, чтобы в случае отказа пневматики, гидравлики или электрики муфта отключалась (была расцеплена) и немедленно включился тормоз.

5.2.2.5 Если в устройстве муфты используются мембраны (манжеты), то должны быть приняты меры, чтобы избежать их повреждения от разрезания острыми кромками или износа грубыми поверхностями. Ослабление (разрушение) мембраны, например из-за усталости материала, не должно препятствовать выпуску воздуха.

5.2.3 Гидравлические и пневматические системы. Общие характеристики

5.2.3.1 При проектировании гидравлических и пневматических систем должны быть выполнены особые требования пунктов 5.2.3, 5.2.4 и 5.2.5 в соответствии с требованиями EN ISO 4413 и EN ISO 4414.

5.2.3.2 Должны быть предусмотрены фильтры, регуляторы давления и отключающие устройства низкого давления.

5.2.3.3 Должны быть предусмотрены устройства, гарантирующие, что рабочее давление установлено в разрешенном диапазоне.

5.2.3.4 Стеклянные сосуды и пластмассовые контейнеры должны быть ограждены, чтобы предотвратить отлет частиц сломанного стекла или пластмассы.

5.2.3.5 Весь трубопровод, фитинги, проходы, уравнительные резервуары и резервуары для хранения, литые или просверленные отверстия должны быть свободны от заусенцев или инородных тел, которые могли бы вызывать повреждение клапанов или рабочих частей муфты и тормоза. См. EN ISO 4413 и EN ISO 4414.

5.2.3.6 Каждый участок трубопровода должен быть непрерывным от одной части машины к другой там, где это возможно. Должны быть приняты меры против повреждения от теплового расширения. Жесткий трубопровод должен быть надежно закреплен через короткие интервалы, чтобы избежать вибрации или движения. Должны быть приняты меры, чтобы избежать перегиба гибких трубок, используемых для прохода жидкости (воздуха). Такой перегиб может явиться препятствием течению жидкости (воздуха). Особенно это касается трубопровода, питающего муфту и тормоз.

5.2.3.7 В местах, где снижение давления может привести к непреднамеренному опасному движению ползуна, необходимо трубы и трубные соединения подбирать такими, чтобы предотвратить потерю давления. Такие соединения труб не должны быть сделаны со сжимаемыми стыками, приклеенными кольцами или подобными устройствами. Они должны быть выполнены в виде сварных фланцевых соединений.

5.2.3.8 В опорах трубопроводов должна быть исключена вибрация, влияющая на работоспособность распределителей (клапанов управления, рабочих вентилей).

5.2.3.9 Распределители должны быть сконструированы так, чтобы в нерабочем положении утечка воздуха за пределы впускного клапана происходила достаточно свободно с целью предотвращения повышения давления в рабочем цилиндре муфты.

5.2.3.10 Распределители должны иметь такую конструкцию, чтобы было исключено одновременное закрытие впускных и выпускных отверстий.

5.2.3.11 Выпускные отверстия и трубопровод между цилиндрами привода муфты и распределителями должны иметь достаточную пропускную способность, чтобы гарантировать быстрый сброс давления из цилиндра привода муфты. Выпускные отверстия распределителей должны иметь достаточный размер, чтобы предотвратить остаточное давление в цилиндре. Распределитель должен быть выбран таким образом, чтобы отношение давлений между муфтой и тормозом было таким, что остаточное давление в цилиндре не стало бы избыточным, в случае отказа распределителя.

Примечание - Отношение 3,5 к 1 между давлением пружин в тормозе и остаточным давлением в цилиндре обычно является удовлетворительным.

5.2.3.12 Аппараты управления и контроля (например, регулятор давления, манометр) должны быть смонтированы в доступных и исключающих их повреждение местах (см. EN ISO 4413).

5.2.3.13 Если распределители управляются вручную или механически (в отличие от электрического способа), то устройства для возвращения распределителей в прежнее состояние в положение выключения муфты в конце цикла должны быть принудительными по своему характеру. См. также пункт 5.4.9.

5.2.4 Пневматические системы

5.2.4.1 Если распределители или другие части системы управления прессом требуют смазки, то должны быть предусмотрены автоматические средства смазки, чтобы вводить масло в воздухопровод в подходящей форме (маслораспылители).

5.2.4.2 Если предусматривается глушитель шума, то выбор его параметров и его установку следует производить с указаниями изготовителя вентилей для использования в системе безопасности, причем параметры и установка глушителя не должны влиять на функции безопасности и при этом учитывать влияние на торможение. Допустимы только те глушители, которые выпускают воздух напрямую и не требуют дополнительных устройств.

5.2.4.3 Должны быть предусмотрены влагоотделители.

5.2.5 Гидравлические системы

5.2.5.1 В гидравлических системах, питаемых насосом, должны быть предусмотрены предохранительные клапаны, ограничивающие максимальное давление. Должны быть предусмотрены средства для сброса воздуха, попавшего в систему, или через выпускное устройство, или с помощью системы самоотвода.

5.2.5.2 Гидравлические системы должны быть спроектированы так, чтобы утечка жидкости не могла вызвать повреждение.

5.2.5.3 Гидравлические системы, которые включают в себя аккумуляторы, должны позволять давлению жидкости падать, когда нагнетатель давления остановлен. Если это невозможно, то части контура, находящиеся под давлением, должны быть снабжены ручным клапаном разрядки в дополнение к другим устройствам, которые требуются стандартами или правилами, касающимся аккумуляторов (спускные клапаны, пневматические манометры и т.д.), и должны иметь ясное указание (на наглядной табличке) об опасности.

5.2.6 Регулировка ползуна и регулировка хода

5.2.6.1 Должны быть предусмотрены меры против приведения в движение двигателя регулировки ползуна в то время, когда цепь управления муфтой включена. Это требование не должно применяться, когда двигатель регулировки ползуна действует на прессах во время автоматического цикла и под управлением программируемых систем, чтобы компенсировать, например, износ штампов во время работы пресса.

5.2.6.2 Средства управления регулировкой ползуна должны быть четко обозначены.

5.2.6.3 Регулировка ползуна должна быть ограничена соответствующими средствами (конечными выключателями).

5.2.6.4 Должны быть предусмотрены средства для фиксации, например блокировки, для сохранения регулировки в установленном положении ползуна и регулировки хода во время работы.

5.2.6.5 Должны быть предусмотрены средства для фиксации, чтобы предотвратить возникновение хода, если регулировка двигателя силового хода находится в работе.

5.3 Механические опасности в зоне инструмента (штампа)

5.3.1 Основной опасной зоной на механических прессах является область инструмента (штампа). Для устранения относящихся к ней опасностей должны быть приняты предупредительные меры. В 5.3-5.5 настоящего стандарта указано, как должны быть защищены опасная зона инструмента (штампа) и связанные с ней области, такие как движущиеся подушки подвижного штампа и выталкиватели заготовок. Таблицы 2, 3 и 4 дают описание требований к защите области инструмента (штампа) в зависимости от различных режимов работы:

- одиночный цикл: ручная подача или удаление (съем) (таблица 2);

- автоматический цикл: ручная подача или удаление (съем) (таблица 3);

- автоматический цикл: только автоматическая подача и удаление (съем) (таблица 4).

5.3.2 Конструктор, производитель и поставщик при выборе предупредительных мер защиты по уменьшению или устранению основных источников опасности (см. таблицу 1) должны обращать внимание на режим работы (см. таблицу 2, 3 и 4). Ниже перечислены защитные устройства, описанные в EN ISO 12100, необходимые для защиты каждого оператора относительно инструмента (штампа):

a) закрытые штампы (см. EN ISO 13857, EN 349, 5.3.9 и приложение D);

b) неподвижные огораживающие ограждения (см. EN ISO 13857, EN 953 и 5.3.10);

c) блокирующие защитные ограждения с фиксацией закрытия (см. EN 953, EN ISO 13849-1, EN 1088 и 5.3.11, приложение А);

d) блокирующие защитные ограждения (защитные ограждения с блокировкой) (см. EN ISO 12100, EN 953, EN ISO 13849-1, EN 1088 и 5.3.12);

e) преждевременно открываемые блокирующие защитные ограждения (см. EN 953, EN ISO 13849-1, EN 999, EN 1088 и 5.3.12, 5.3.15, приложение А);

f) BWS c AOS (см. EN 999, EN 61496-1, EN 61496-2 и 5.3.13, 5.3.15, приложение С);

g) двуручное управляющее устройство (см. EN 574, EN 999 и 5.3.14, 5.3.15);

h) удерживающее управляющее устройство (см. EN ISO 12100, 3.28.3) с медленной скоростью смыкания (меньше, чем 10 мм/с) преимущественно для наладки (см. 5.5).

Указанные выше методы защиты должны также предохранять от опасностей, создаваемых вспомогательными устройствами загрузки и выгрузки, которые являются неотъемлемыми частями машины.

5.3.3 Выбранное сочетание защитных устройств, описанных в 5.3.2, должно защищать всех подверженных опасности лиц, то есть тех, которые могут получить доступ в опасную зону во время работы, наладки, обслуживания, очистки и осмотра, как описано в 4.2.

5.3.4 На механических прессах с ручной подачей и/или съемом не используются закрытые штампы и неподвижные огораживающие ограждения, если только они не поставляются с прессом для отдельных определенных операций [см. перечисления j) и k) 7.2.2].

5.3.5 Требования мер по обеспечению безопасности, перечисленные в 5.3.2, представлены в 5.3.9-5.3.15 и, кроме того, они должны удовлетворять положениям соответствующих стандартов (см. раздел 2).

5.3.6 Предусмотренные ограждения и защитные устройства должны быть соединены с системой управления прессом в той же самой категории, как это требуется для этих ограждений и устройств.

5.3.7 Если работа, выполняемая на прессе, требует доступа к опасной зоне более чем с одной стороны, то должны быть установлены ограждения, дающие тот же самый уровень защиты для оператора на каждой стороне, как определено в приложениях A, D и C.

5.3.8 В том случае, когда очень большой пресс может быть использован для специального единичного прессования больших деталей, например днищ сосудов под давлением, и использование ограждения неосуществимо, конструктор, производитель и поставщик должны предусмотреть безопасный метод работы, который будет применять потребитель, например снабдить устройствами управления, которые могут быть перемещены в безопасную зону, или звуковым предупреждением, или визуальной сигнализацией опасности согласно EN 842. Это отступление не отменяет действие 5.3.2-5.3.6 на применение ограждения или другого защитного устройства для обычных работ и управления прессом.

5.3.9 Закрытые штампы должны быть безопасными. Их размыкание и соответствующие ему расстояния должны отвечать требованиям, сформулированным в EN ISO 13857, таблице 4 (не менее 6 мм). Любая дополнительная опасность придавливания должна быть предотвращена согласно EN 349, таблица 1. См. приложение D.

5.3.10 Неподвижные огораживающие ограждения должны быть выполнены по правилам EN 953. Они должны быть надежно прикреплены к машине, другому неподвижно закрепленному сооружению или полу. Их открывание должно соответствовать EN ISO 13857, таблица 4.

5.3.11 Блокирующее защитное ограждение с фиксацией закрытия должно быть выполнено в соответствии с требованиями EN 953 и вместе с неперемещаемыми ограждениями предотвращать доступ в опасную зону области штампа до тех пор, пока ползун не придет в состояние покоя в заданном положении останова. Включение хода должно быть невозможно, пока защита (ограждение) не закрыта. Соединенные устройства блокировки должны быть спроектированы и изготовлены в соответствии с EN 1088, 6.2.2 и соответствовать категории 4 EN ISO 13849-1. См. приложение В. Блокирующее защитное ограждение с фиксацией закрытия должно также соответствовать EN ISO 12100, 3.27.5.

5.3.12 Блокирующее защитное ограждение (защитное ограждение с блокировкой) вместе с неперемещаемыми ограждениями должны предотвращать доступ в опасную зону. Это может достигаться дополнительными мерами защиты. Применяются либо AOS (тип 4), либо стационарные защитные решетки (приваренные), постоянно находящиеся в защитном положении, либо блокировочные устройства, связанные с ограждениями, соответствующие EN 1088, 6.2.1.

Блокирующее защитное ограждение (защитное ограждение с блокировкой) применяется для прессов сходом ползуна не менее 600 мм и размером стола (спереди-назад) не менее 1000 мм.

Представленные блокирующие защитные ограждения должны быть:

a) или с блокировкой ограждения, чтобы предотвратить открытие ограждающего заслона до тех пор, пока любое опасное движение в области штампа не прекратится;

b) или без блокировки ограждения, но сконструированы так, чтобы остановить опасное движение прежде, чем может быть достигнута опасная зона.

Преждевременно открываемые блокирующие защитные ограждения могут также быть блокирующими защитными ограждениями без блокировки.

5.3.13 BWS c AOS в виде световых завес должны соответствовать следующим требованиям:

a) AOS должны соответствовать типу 4 EN 61496-1 и быть спроектированными и выполненными согласно EN 61496-2;

b) доступ в опасную зону должен быть возможен только через зону обнаружения AOS. Дополнительная мера безопасности должна предотвращать доступ в опасную зону с любого другого направления;

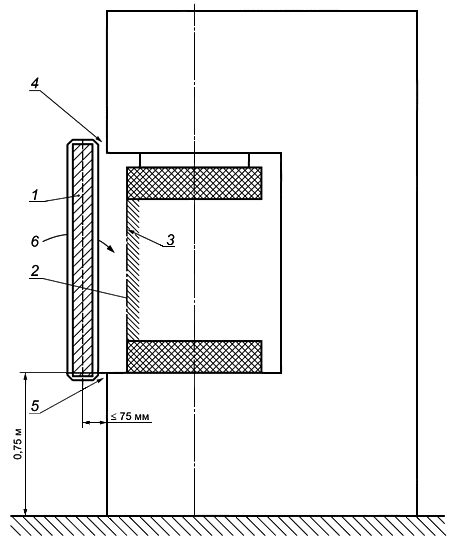

c) в том месте, где можно находиться между световой завесой и опасной зоной пресса, должны быть предусмотрены дополнительные средства, например добавочные лучи, чтобы обнаружить находящегося там человека. Максимальный допустимый промежуток необнаружения должен быть не более 75 мм;

d) должно быть невозможно начало любого опасного движения до тех пор, пока любая часть тела прерывает действие AOS;

e) средства установки в начальное положение должны находиться в таком месте, из которого ясно видна опасная зона. Для каждой зоны обнаружения должно быть не более одного устройства управления для возврата в исходное положение. Если AOS защищают боковые и заднюю стороны пресса, то устройство управления для возврата в исходное положение должно быть предусмотрено для каждой зоны обнаружения;

f) если AOS функционирует, отражая световой луч обратно по собственному пути и дополнительные отражатели расположены в пределах зоны обнаружения, то конфигурация дополнительных отражателей не должна позволять предмету, толщиной равной или большей заранее определенной образцовой величины, оставаться необнаруженным посредством AOS внутри всей зоны обнаружения (см. EN 61496-2, 4.1.2), если другие меры не обеспечивают недоступность опасной зоны;

g) если AOS используется также для включения цикла либо одиночным, либо двойным прерыванием:

I) высота стола пресса должна быть равна или быть больше 750 мм. Если стол меньше 750 мм по высоте, то эта высота может быть достигнута использованием дополнительного неподвижного ограждения, постоянно удерживаемого на месте, например посредством сварки или применением блокирующего ограждения с фиксацией закрытия, расположенного рядом со столом пресса. Не должно быть возможности находиться между физическим барьером и столом или штампом или рядом со столом или штампом;

II) длина хода раскрытия должна быть равна или меньше 600 мм, и глубина стола пресса должна быть равна или меньше 1000 мм;

III) разрешающая способность к включению не может превышать 30 мм (см. таблицу В.1);

IV) перед включением цикла должна вызываться функция восстановления (например, вручную, ножной педалью);

V) возможность включения движения пресса после освобождения завесы должна быть ограничена предварительно установленным периодом времени, соразмерным с одиночным, нормальным циклом;

VI) предварительно установленное время не должно превышать 30 сек, начиная с конца предыдущего рабочего цикла. Требуется, чтобы AOS возвращалось в исходное положение (сбрасывалось), если предварительно установленное время было превышено. Должны быть предусмотрены обычные средства включения движения пресса для случаев, когда во время ограниченного периода пресс включается не автоматически;

VII) если для обеспечения безопасности в прессе имеется в наличии больше одного AOS, то только одно из них может быть выбрано для включения цикла;

h) переключение выключателя выбора режимов работы должно вести к прекращению выключения AOS.

См. приложение C.

5.3.14 Двуручные управляющие устройства должны соответствовать следующим требованиям:

a) типу III C по EN 574, таблица 1;

b) число их в процессе работы должно соответствовать числу операторов в выбранной системе;

c) невозможность включения выходных сигналов при использовании одной руки, локтя и предплечья той же самой руки и других частей тела.

5.3.15 Блокирующие защитные ограждения без фиксации закрытия, управляемые защитные ограждения без фиксации закрытия, преждевременно открываемые блокирующие защитные ограждения без фиксации закрытия, BWS с AOS и двуручные управляющие устройства должны быть помещены в такую позицию, чтобы оператор не имел времени достигнуть опасной зоны прежде, чем прекратится любое опасное движение в области штампа. Вычисление безопасного расстояния должно базироваться на полном времени срабатывания пресса на останов и на скорости движения оператора. См. EN 999 и приложение B.

5.3.16 Условия блокировки двигателя и муфты

Обратный ход должен быть возможен только в режиме наладки. Двигатель не должен включаться, если муфта пресса включена, муфта пресса не должна включаться или оставаться включенной, если двигатель остановлен, за исключением различных наладочных условий.

5.3.17 Устройство одиночного хода

Если пресс используется в режиме одиночного хода, должно быть устройство одиночного хода. Это устройство должно предотвращать включение последующего хода прежде, чем ползун придет в состояние покоя в положении останова. Это требование не должно мешать мерам устройств предосторожности для непрерывного хода.

5.3.18 Механическое удерживающее устройство для предотвращения падения под действием собственного веса во время технического обслуживания или ремонта

5.3.18.1 Если существует опасность ранения при опускании ползуна (когда сила веса подвижных частей превосходит 150 Н), должно быть предусмотрено механическое удерживающее устройство для того, чтобы быть вставленным в пресс во время ремонта или какого-нибудь другого, отличного от нормальной ручной подачи, необходимого вмешательства между половинами штампа. Если удерживающее ползун устройство не способно к поглощению всего усилия пресса, то оно должно быть сблокировано с управлением прессом таким образом, чтобы ход не мог быть выполнен, если устройство против опускания ползуна вставлено в пресс, а ползун удерживается в верхнем положении (см. EN 1037).

5.3.18.2 На прессах с длиной хода более 500 мм и глубиной стола более 800 мм удерживающее устройство должно быть постоянно прикреплено и являться составной частью пресса. Если удерживающее устройство во время его применения не может быть легко обозримо с рабочего места оператора, то должна быть предусмотрена дополнительная индикация о положении удерживающего устройства.

5.3.19 Дополнительные требования

5.3.19.1 Конструкция пресса должна предусматривать такой способ крепления штампа, чтобы не возникала никакая опасность в случае неисправности отдельного компонента или отказа в системе питания.

5.3.19.2 Все крепления на прессе, такие как винты, гайки, клеевые соединения, должны быть смонтированы так, чтобы детали не ослаблялись и не вызывали повреждение.

5.3.19.3 Средства ручной регулировки, например, хода, регулировка ползуна или перемена скорости, изменение которых может быть причиной опасности, должны иметь надежные запорные устройства, позволяющие проводить регулировку только с применением таких средств, как инструмент, ключ или электронный код.

5.3.19.4 На автоматически работающих прессах (прессах-автоматах) с неполнооборотными муфтами и ручными устройствами управления, которые встроены в пресс, передняя кромка рулона должна быть автоматически направлена в штамп последовательного действия там, где это осуществимо.

Если выступающая кромка рулона не может быть автоматически направлена во время загрузки через ручное устройство и штамп последовательного действия, то производитель должен обеспечить пресс:

a) или удерживающим управляющим устройством с тремя позициями и медленной скоростью (меньше чем 10 мм/сек).

Удерживающее управляющее устройство должно состоять из одиночной кнопки, имеющей следующие позиции:

- 1 - останов;

- 2 - ход;

- 3 - повторный останов.

После выталкивания кнопки над отметкой нажатия в позиции 3 повторный пуск должен быть возможен только после возврата кнопки в положение 1;

b) или толчковым устройством (см. 5.5.11).

Эти устройства должны быть работоспособны, когда какое-либо ограждение на прессе передвинуто от своего защитного положения так, чтобы передняя кромка могла быть направлена вручную при помощи вспомогательных ручных устройств (захватов, клещей, магнитных держателей).

5.3.20 Освобождение людей в случае защемления

Должны быть предусмотрены средства для освобождения людей, зажатых в области инструмента или запутавшихся (см. также 7.2.2), например вспомогательное устройство, предупреждающее втягивание руки при повороте маховика.

5.4 Система управления и контроля

5.4.1 Управляющие и контролирующие функции

5.4.1.1 Настоящий подпункт должен применяться ко всем компонентам, относящимся к безопасности, которые прямо или косвенно управляют или контролируют функционирование перемещающихся частей пресса или его штампа. Конструкция электрических систем должна отвечать требованиям EN 60204-1, требования безопасности к электрическим, гидравлическим, пневматическим и механическим системам должны быть выполнены с учетом EN ISO 13849-1.

5.4.1.2 Системы управления должны включать в себя функции безопасности, разработанные таким образом, что средства управления должны быть перезапущены для выполнения прессом хода после:

a) изменения режима управления или работы;

b) того, как блокирующее ограждение было закрыто;

c) ручной переустановки системы безопасности;

d) сбоя рабочего питания;

e) понижения входного давления;

f) приведения в действие устройства защиты штампа или детектора детали;

g) удаления сблокированного механического удерживающего (ползун) устройства.

5.4.1.3 В случае срабатывания системы безопасности (блокирующее ограждение BWS с AOS) для восстановления нормальной работы требуется отдельная ручная операция переустановки, если:

a) человек может пройти через блокировочное ограждение;

b) BWS cAOS применяется для включения цикла и ее завеса не была прервана в течение предварительно установленного периода времени;

c) завеса BWS с AOS прервана во время любого опасного движения в течение цикла;

d) BWS с AOS защищает те стороны пресса, с которых он не эксплуатируется.

Переустановка управления должна происходить с расстояния, позволяющего обозревать опасную зону, но не достичь ее. Функции переустановки должны удовлетворять требованиям одиночных систем с самоконтролем (E&C).

5.4.1.4 Настоящий подпункт применяется к прессам, оснащенным защитными устройствами следующих типов:

- BWS с AOS;

- преждевременно открываемые блокирующие ограждения и управляемые блокирующие ограждения;

- двуручное управляющее устройство, использующееся для обычной работы.

Настоящий подпункт не применяется к прессам, работающим в режиме автоматического цикла, исключительно автоматическая подача и удаление, использующих блокирующие защитные ограждения с фиксацией закрытия (см. таблицу 4).

Если неисправность происходит в элементах, имеющих отношение к безопасности защитных устройств или системы управления, тогда:

a) должен быть невозможен непреднамеренный запуск;

b) должно быть поддержано безопасное функционирование защитного устройства;

c) должна быть возможность остановить машину во время опасного движения;

d) система управления должна останавливать машину немедленно в течение опасной фазы хода смыкания или (в других случаях), самое позднее, в конце рабочего цикла;

________________

Примеры:

1) когда неисправность происходит в одном канале двухканальной системы управления так, что другой канал остается действующим;

2) когда неисправность происходит в тех частях цикла, которые не являются опасной фазой хода смыкания.

e) система управления должна предотвращать любое включение следующего рабочего цикла до устранения неисправности.

Чтобы удовлетворять этим требованиям, части систем управления, связанные с безопасностью, должны соответствовать категории 4 EN ISO 13849-1. Функции пуска и останова в частях системы управления прессом, относящихся к безопасности, должны быть выполнены аппаратными средствами, с резервированием и самоконтролем (R&S).

5.4.1.5 Когда пресс подвержен значительным ударам и вибрации, системы управления должны быть спроектированы с учетом требований:

a) EN ISO 12100;

b) EN ISO 4413;

c) EN ISO 4414;

d) EN 60204-1.

5.4.1.6 Резервирование и самоконтроль работают как две отдельные функциональные системы. Каждая система должна независимо от состояния другой системы предотвращать опасное движение.

Отказ каждой из обеих систем должен узнаваться самоконтролем и предотвращать дальнейшие действия. Если отказ одной системы сообщает себе самой об отказе, т.е. если функциональная потеря предотвращает даже следующий рабочий цикл, следующий контроль этой системы не требуется.

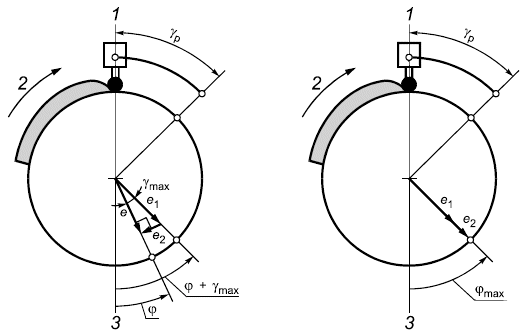

5.4.2 Прессы с неполнообортными муфтами: резервирование и самоконтроль систем управления муфтой/тормозом, контроль за перебегом в одиночном цикле

См. таблицы 2, 3 и 4.

5.4.2.1 Должны быть обеспечены резервирование и самоконтроль систем управления муфтой/ тормозом и контроль перебега, чтобы защитить оператора во всех случаях, в которых система защиты не предотвращает доступ в опасную зону до остановки ползуна, например для:

a) BWS;

b) преждевременно открываемого блокирующего защитного ограждения;

c) двуручного управляющего устройства.

Определения терминов "самоконтроль" и "резервирование" даны в пунктах 3.1.17. и 3.1.23.

5.4.2.2 Для блокирующих ограждений с установленными на них устройствами фиксации закрытия должна быть предусмотрена система управления муфтой/тормозом с резервированием и самоконтролем (устройство контроля перебега не требуется).

5.4.2.3 Если необходимо средство для резервирования и самоконтроля системы управления муфтой/тормозом, то оно должно соответствовать следующим требованиям:

a) на прессе должны быть установлены или два одиночных распределителя, или сдвоенный электромагнитный распределитель, которые непосредственно управляют подачей воздуха к муфте и тормозу, или эквивалентное устройство в случае других видов привода;

b) катушки электромагнита (соленоиды) распределителя должны быть соединены со схемой управления с помощью отдельного монтажа таким образом, чтобы одиночная неисправность в монтаже не могла активизировать обе катушки электромагнита (соленоида);

c) короткое замыкание между соединениями распределителя безопасности (например, электромагнит с электромагнитом (соленоид с соленоидом) или электромагнит (соленоид) с самоконтролирующим блоком) должно быть обнаружено автоматически и не должно вести к дополнительному или непредвиденному движению ползуна;

d) там, где для функции контроля распределителя имеется потребность в датчиках, определяющих состояние распределителя, эти датчики должны быть встроены в распределители. Распределитель может иметь неотъемлемую систему текущего контроля, в которой происходит самообнаружение неисправности распределителя;

e) самоконтроль должен быть динамичным, с частотой по крайней мере один раз за цикл, и должен гарантировать, что в случае отказа одного или обоих распределителей произойдет расцепление муфты и торможение;

f) восстановить дальнейшую работу пресса возможно только с помощью применения ограниченных средств, например инструмента, ключа или электронного пароля.

5.4.2.4 Если необходимо средство для контроля перебега, то оно должно соответствовать следующим требованиям:

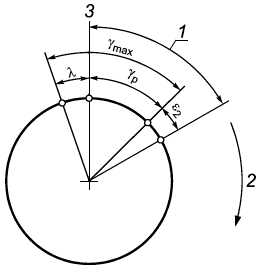

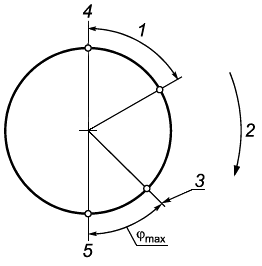

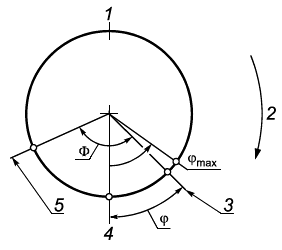

a) прессы с ручной подачей, оснащенные защитными устройствами типа перечисленных в 5.4.1.3, должны включать в себя устройства контроля перебега. Если перебеги кривошипного вала через среднее положение останова превышают определенную производителем величину, максимум 15°, а предпочтительно 10°, то должен быть немедленно подан сигнал останова, и новое включение цикла должно быть невозможно;

b) восстановить дальнейшую работу пресса возможно только с помощью применения ограниченных средств, например инструмента, ключа или электронного пароля;

c) если кулачки устройства контроля перебега приводятся от кулачкового вала, который не имеет прямого привода от кривошипного вала, например, двойным цепным приводом между кулачковым и кривошипным валом, то косвенный привод должен контролироваться таким образом, что при его неисправности подается сигнал останова, и новое включение цикла должно быть невозможно до устранения неисправности.

5.4.2.5 Кулачковые и относящиеся к ним переключатели для контроля перебега, функции останова одиночного хода и прерывания действия/глушения должны быть соединены друг с другом принудительным способом так, чтобы относительное положение между кулачками и относительное положение между переключателями не могли быть изменены. Однако на прессах с изменяемой скоростью переключатель функции останова одиночного цикла может быть настроен отдельно. Все кулачки должны быть принудительно прикреплены к валу. Все кулачки и относящиеся к ним переключатели должны быть в закрытом кожухе.

5.4.2.6 В тех случаях, когда длина хода может изменяться, регулировка кулачков или кулачка, управляющего переключателями, используемыми для управления циклом, должна быть соединена принудительным способом так, чтобы их относительное положение не могло быть изменено с целью снижения до минимума вероятности неправильной настройки пользователем, например чтобы компенсировать износ тормоза, который должен быть отремонтирован при техническом обслуживании.

5.4.2.7 Если кулачковый вал соединен с кривошипным с помощью муфты, то сцепление муфты должно быть жестким, например посредством зубчатого зацепления.

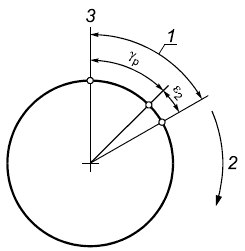

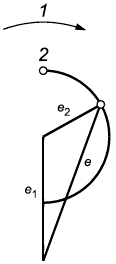

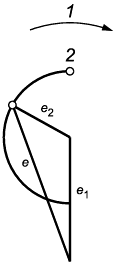

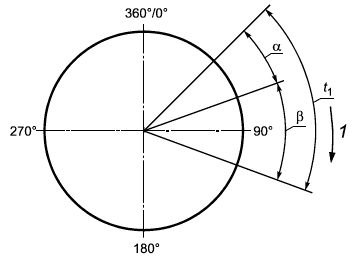

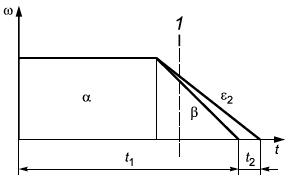

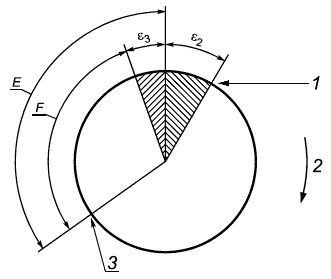

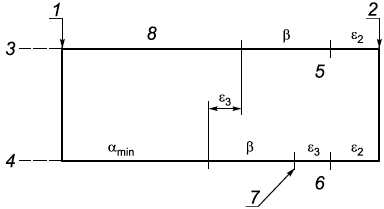

5.4.2.8 Максимальное изменение положения узла поворотных кулачков должно быть механически ограничено углом 60°, предпочтительно - 45°. См. приложение E.

5.4.2.9 Диски кулачков должны быть применены так, чтобы неправильная или непреднамеренная установка не могла создать аварийную ситуацию, и:

a) позиционные выключатели и кулачки для управления прессом должны быть зафиксированы по отношению друг к другу и соответствующим образом закреплены. Незакрепленные гайки и болты не допускаются;

b) положение позиционных выключателей и кулачковых дисков по отношению друг к другу должно быть четко обозначено;

c) возможность перенастройки позиционных выключателей и кулачковых дисков должна быть ограничена конечными упорами так, чтобы время прерывания действия/глушения во время смыкающего движения пресса не могло превышать времени срабатывания пресса при любом сочетании скорости и длины хода;

d) при реверсировании пресса не должно быть повреждения узла поворотных кулачков.

5.4.3 Прерывание действия - приостановка (временная отмена защитных функций)

5.4.3.1 Временная отмена защитных функций (см. 3.1.18) может быть предусмотрена для BWS с AOS и для двуручного управляющего устройства. Их действие может быть прервано только в точке хода размыкания или когда пройдена опасная фаза хода смыкания и не имеется никакого риска повреждения в штампе. Должны быть приняты во внимание захватывающие точки в выталкивателях и подушках матриц. Система защиты должна стать снова действующей в начале или перед началом хода смыкания.

В дополнение:

a) настройка прерывания действия/глушения должна быть защищена от несанкционированной регулировки посредством применения специальных инструментальных средств, ключа, электронных паролей, спозиционированных и зафиксированных связанных конечных переключателей;

b) любая дополнительная опасность во время хода размыкания должна быть предотвращена отдельно, например неперемещаемыми ограждениями;

c) сигналы включения, прерывания действия должны быть резервированными и самоконтролируемыми.

5.4.3.2 Отмена защитной функции (прерывание действия) может также быть предусмотрена для заслона блокирующего ограждения, установленного на прессе; в этом случае преждевременное открытие заслона позволено в течение хода размыкания при обеспечении контроля перебега (см. 5.4.2).

5.4.4 Программируемые электронные системы (PES), программируемые пневматические системы (PPS) и относящиеся к ним функции безопасности

5.4.4.1 Использование PES и PPS не должно уменьшать уровень безопасности, установленный настоящим стандартом.

5.4.4.2 Если пресс управляется с помощью PES или PPS, то функции, относящиеся к безопасности, не должны перекладываться только от PES или PPS.

5.4.5 Селекторные переключатели

5.4.5.1 Там, где имеется выбор режима работы, включения цикла или системы безопасности пресса (например, одиночный ход, толчковый, режим наладки или непрерывные хода), должны быть предусмотрены селекторные переключатели. Конструкция должна гарантировать, что цепи каждой неиспользуемой позиции полностью изолированы с помощью принудительно управляемых контактов или должны использоваться аппаратные средства для резервирования и самоконтроля. Если переключатель установлен в промежуточной позиции, никакая операция не должна быть возможна. Блокирующее устройство должно гарантировать, что никакой запуск не произойдет во время использования селекторного переключателя.

5.4.5.2 Там, где предусмотрен один селекторный переключатель, он должен использоваться для выбора подходящего режима защиты, которая может состоять из двух или более ограждений или защитных устройств (см. 5.3.3). Там, где предусмотрены два или более селекторных переключателя и режим защиты соединен с системой управления, выбранный режим работы должен быть автоматически связан с соответствующим режимом защиты.

5.4.5.3 Если пресс предназначен для использования в соответствии с перечислениями a) или b) 5.3.2 и в то же самое время управляется, например, ножным переключателем (педалью) без какой-либо другой защиты, то этот режим работы должен выбираться с помощью дополнительного селекторного переключателя с ключом, расположенного внутри закрытого кожуха. Выбор этого режима должен автоматически давать на пресс ясное указание, что должен быть использован только закрытый штамп или неподвижные закрытые ограждения.

5.4.5.4 Если пресс обслуживается более чем одним оператором, то уровень защиты должен быть одинаков для каждого оператора. Если для управления прессом может быть использовано несколько двуручных управляющих устройств, то управление прессом должно осуществляться только в том случае, когда комбинация выбранных устройств точно соответствует комбинации физически соединенных с прессом устройств.

5.4.5.5 Селекторные переключатели для функций, связанных с безопасностью, должны приводиться в действие с помощью ключа согласно 9.2.3 EN 60204-1. Положение переключателей должно быть видимым и ясно опознаваемым.

5.4.6 Предохранительное устройство

В пределах досягаемости оператора должно быть предусмотрено предохранительное устройство, чтобы позволить безопасное разъединение муфты или системы управления главным приводом.

5.4.7 Позиционные переключатели

См. EN 60204-1, 10.1.4.

5.4.7.1 Общие положения

Имеются две функции безопасности позиционных переключателей, применяемых на прессах, которые являются особенно важными:

a) циклически приведенные в действие позиционные переключатели, например ограничительные переключатели прерывания действия/глушения, перебега и верхней мертвой точки (OU);

b) переключатели для перемещения ограждения блокировочного защитного устройства (см. EN 1088, раздел 5).

5.4.7.2 Средства приведения в действие переключателя и непосредственно сам переключатель должны быть сконструированы так, чтобы поддержать их правильную связь друг с другом, управляющим кулачком и особенно сходом.

5.4.7.3 Механизм, например кулачок и толкатель, должен иметь такую конструкцию, чтобы обратное (реверсивное) вращение было возможным без повреждения.

5.4.7.4 В прессах с ручной подачей или съемом все позиционные выключатели, управляющие движением ползуна, должны быть электромеханическими выключателями. Требования относительно функций резервирования и самоконтроля отражены в 5.4.1.4.

5.4.7.5 Переключатели приближения могут допускаться в устройстве вращательного кулачка кривошипного вала исключительно в автоматически работающих прессах. Если требуется резервирование и самоконтроль (см. таблицу 4), то блоки переключателей приближения должны обеспечивать резервирование и самоконтроль.

5.4.8 Устройства управления

5.4.8.1 Клавиши, ножные выключатели (педали управления), устройства управления пуском должны быть ограждены, чтобы предотвратить случайное включение. Доступ к ножным выключателям (педалям управления) должен быть разрешен только с одного направления и только одной ногой.

5.4.8.2 Кнопки аварийного останова при приведении их в действие должны останавливать любое опасное движение, отнесенное к категории 0, см. EN ISO 13850.

5.4.8.3 По крайней мере одна кнопка аварийного останова должна быть в зоне прямого доступа каждого оператора, включая оператора(ов) с тыльной стороны пресса. Позиция управления, которая может быть отсоединена, не должна включать в свой состав кнопку аварийного останова (см. также 5.4.5.4 и перечисление j) 7.2.2).

5.4.8.4 Чтобы избежать непреднамеренного пуска, переносные стойки или висячие посты управления, содержащие пусковые кнопки, должны иметь конструкцию в отношении устойчивости и крепления в соответствии с EN 60204-1, 4.4.8 и 10.6.

5.4.9 Распределители

Дополнительные устройства ручного управления, входящие в состав клапанов, должны содержать охватывающий колпак или крышку, которые требуют для своего открывания использования инструмента или ключа. Дополнительные электрические устройства ручного управления должны приводиться в действие ключом, и их работа должна быть возможна только при условии нахождения ползуна в UU, остановленном двигателе и маховике.

5.5 Наладка, пробные хода, техническое обслуживание и смазка

5.5.1 Машина должна быть сконструирована таким образом, чтобы наладка, обслуживание и смазка могли быть выполнены безопасно. Необходимость доступа и ручного вмешательства во время наладки и обслуживания должна быть минимизирована, например, для смазки может использоваться автоматическая или дистанционная система.

5.5.2 Должна быть предусмотрена возможность движения ползуна во время наладки, обслуживания и смазки, выполняемое с установленными действующими ограждениями и защитными устройствами (см. 5.3.2).

Если это не осуществимо, то должно быть обеспечено хотя бы одно из следующих средств:

a) вращение кривошипного вала вручную с отключенным приводом;

b) медленная скорость (меньше чем 10 мм/с) и устройство управления с удержанием нажатия;

c) двуручное управляющее устройство согласно 5.5.9 с одновременным воздействием, устроенным так, чтобы оно не могло использоваться для выпуска продукции, например когда цикл прерывается по крайней мере три раза в течение одного оборота кривошипного вала;

d) использование устройства ограниченного движения (толчковое устройство).

5.5.3 Все пробные хода (цикл одиночного хода) после наладки или регулировки рассматриваются в настоящем стандарте как рабочие хода, и защитные меры для них должны отвечать требованиям, установленным в 5.3.

5.5.4 Устройства подачи, регулируемые вручную, должны быть приспособлены к регулировке при неподвижном ползуне.

5.5.5 Если для вращения кривошипного вала вручную используется штанга или другое устройство, то:

a) когда главный двигатель выключен, устройство должно предотвращать переключение (сцепление) муфты до остановки маховика. В качестве такого устройства может быть использован таймер, не регулируемый пользователем, или датчик движения, и оно должно быть контролируемым;

b) не должно быть возможности нечаянно оставить штангу во время нормальной работы;

c) должна быть возможность видеть хотя бы часть маховика для гарантии его неподвижности.

5.5.6 Если защитные устройства, используемые при нормальном производстве продукции, могут быть не сохранены в эксплуатации, то производитель должен предусмотреть устройства управления на каждой доступной стороне пресса, чтобы для участия во включении требовался по крайней мере один человек на каждой стороне со свободным обзором зоны доступа. Если предполагается использование более одного человека на стороне, то должны обеспечиваться дополнительные устройства (например, разрешающие устройства, селекторные переключатели, предупредительные сигналы).

5.5.7 Если перемещаемое ограждение должно открываться для наладки или технического обслуживания, то оно должно быть с блокировкой (см. EN 953, 6.4.3).

5.5.8 Минимальным стандартом блокировки открываемого или удаляемого только для наладки или обслуживания подвижного ограждения является переключатель принудительно открытого типа действия, соответствующий требованиям EN 1088. Взаимодействие с действующими частями системы управления не должно основываться исключительно на одном реле.

5.5.9 Двуручные управляющие устройства должны отвечать следующим критериям:

a) соответствовать, по крайней мере, типу II из EN 574, таблица 1;

b) включение выходных сигналов должно быть невозможно с использованием одной руки, руки и локтя той же самой руки.

5.5.10 Удерживающее управляющее устройство и устройства ограничения движения должны быть реализованы аппаратными средствами, связанными с относящимися к безопасности частями системы управления и соответствовать категории 2 EN ISO 13849-1.

5.5.11 Движение, произведенное с помощью устройства ограниченного движения (толчкового устройства), должно быть настолько малым, чтобы предотвратить опасную ситуацию, и должно быть ограничено посредством контроля времени или расстояния. Движение ползуна не должно превышать 6 мм на каждый шаг толчка при угле поворота кривошипа 90°.

5.5.12 Двуручные управляющие устройства или удерживающее управляющее устройство, предусмотренные только для наладки, должны быть устроены таким образом, чтобы быть непригодными для нормального использования при производстве.

5.5.13 Взаимодействие между удерживающим управляющим устройством, двуручным управляющим устройством, устройствами ограниченного движения и относящимися к безопасности действующими частями системы управления не должно основываться исключительно на одном реле.

5.5.14 Прессы и защитные ограждения должны быть сконструированы таким образом, чтобы регулярные перепроверки, настройки могли проводиться только с помощью инструментов, которые поставляются вместе с прессом.

5.6 Прочие механические опасности

5.6.1 Привод и силовая передача, а также дополнительные вспомогательные устройства, которые являются неотъемлемой частью пресса и с прессом поставляются, должны быть снабжены, по меньшей мере, следующими защитными средствами:

a) неподвижными ограждениями, если доступ требуется один раз в смену или реже (см. EN 953, 6.4.1);

b) перемещаемыми блокирующими ограждениями, если доступ требуется чаще одного раза в смену (см. EN 953, 6.4.1);

c) блокирующими защитными ограждениями с фиксацией закрытия и задержкой открытия, если опасное движение не прекращается прежде, чем может быть достигнута опасная зона (см. EN 1088, 7.4).

Перечисленные выше ограждения не требуются, если нет доступа к опасной зоне снизу или сверху согласно EN ISO 13857, таблицам 1 и 2 [1], [2] и не требуется доступ для регулярного обслуживания (например, смазки, наладки, чистки).

5.6.2 Задержка открытия должна быть устроена таким способом, при котором таймер или датчик движения управляет механизмом фиксации ограждения.

5.6.3 Относящиеся к безопасности части системы управления устройства блокировки должны соответствовать, по крайней мере, категории I EN ISO 13849-1.

5.6.4 Вспомогательные устройства, которые управляются прессом не механическим способом, должны быть дополнительно сблокированы с системой управления прессом таким образом, чтобы не могла возникнуть опасная ситуация во время любого вмешательства (см. 1.4).

5.6.5 Опасности выброса, выталкивания, создаваемые компонентами машины или ее частями, должны быть исключены конструкцией машины или с помощью дополнительного экрана. См. EN 953, 8.1. См. также перечисление j) 7.2.2 относительно деталей и инструмента.

5.7 Поскальзывание, запинание и падение

5.7.1 Расположенные на высоте рабочие площадки в прессах должны быть обеспечены соответствующими перилами и напольными ограждающими планками. К рабочему месту должен быть обеспечен безопасный доступ (см. [1]).

5.7.2 Пресс должен быть сконструирован, изготовлен и оснащен таким образом, чтобы риск поскользнуться, запнуться и упасть на участке размещения пресса был снижен до минимума.

5.8 Защита от прочих опасностей

5.8.1 Электрические опасности

Все электрическое оборудование должно быть сконструировано и изготовлено так, чтобы предотвратить электрические опасности (например, поражения током, ожоги) в соответствии с EN 60204-1, раздел 6.

5.8.2 Термические опасности

Должны быть приняты меры посредством ограждения, изоляции или иным способом для предотвращения ожогов частями пресса, например тормозами, муфтами и частями гидравлической системы, температура которых может превышать рекомендуемые пределы, указанные в EN ISO 13732-1.

5.8.3 Опасности выброса жидкости под высоким давлением

Дополнительное ограждение, например металлические заслоны, должно быть предусмотрено для гибкого трубопровода, смонтированного рядом с рабочим местом оператора, чтобы уменьшить риск, возникающий из-за неполадок в системе гибкого трубопровода.

5.8.4 Опасности, производимые шумом

5.8.4.1 Прессы должны быть сконструированы и изготовлены так, чтобы риск, возникающий в результате распространения шума в воздухе, снижался до минимального уровня. При этом должны приниматься во внимание достижения технического прогресса и наличие средств уменьшения шума, особенно в источнике.

При проектировании пресса необходимо учитывать информацию и технические меры контроля шума в источнике, указанные в [12].

5.8.4.2 Конструкция должна учитывать шум от каждого источника. Соответствующие технические меры для уменьшения шума от основных источников шума на прессе перечислены ниже:

a) шум от привода (передачи) | маховик и демпфирование зубчатых колес; | |

b) пневматический выхлоп | глушители; | |

c) источник энергии | акустические панели (частичные или общие); | |

d) шум в инструментах | демпфирующие средства на прессе; | |

e) выброс обрабатываемой детали | заглушающие насадки; | |

f) подающие и предающие системы | акустические ограждения, демпфирование; | |

g) шум, переданный конструкцией | антивибрационная установка машины. |

Могут быть использованы дополнительные или альтернативные меры, дающие идентичную или более высокую эффективность уменьшения шума. В любом случае декларированные величины производимого шума - это решающий критерий для шумового излучения данной машины. Производитель должен привести необходимую информацию о мерах, принятых для уменьшения шума.

5.8.4.3 Измерение, описание и указание величины эмиссии шума должно быть произведено, если это целесообразно, согласно EN ISO 3746 и EN ISO 11202. Величины эмиссии шума указываются в соответствии с EN ISO 4871, при этом преимущество нужно давать второй величине.

5.8.4.4 Относительно измерения эмиссии шума в воздухе должны быть предусмотрены, по меньшей мере, следующие указания:

- данные машины:

a) наименование и адрес производителя;

b) год выпуска;

c) наименование серии или типа;

d) серийный номер или номер испытуемого образца;

e) номинальное усилие;

f) число ходов в минуту при непрерывных ходах, минимальное и максимальное число ходов при переменных скоростях;

- условия эксплуатации во время измерения:

g) число ходов в минуту;

h) длина хода;

i) условия установки и размещения (см. G.1)

и либо

j) приложенное усилие в кН (см. перечисление b) G.3);

k) детали инструмента (см. перечисление с) G.3);

I) вид и толщина используемого материала (см. перечисление d) G.3);

или

m) условия испытания без нагрузки, заменяющие перечисления j), k) и I) (см. G.4);

- измерения:

n) местоположение пресса при испытании относительно отражающих плоскостей (см. G.2);

o) методы измерения (см. G.5);

p) места (точки) измерения (см. G.6);

q) время измерения (см. G.7);

- результаты:

r) уровень давления звука чуждого шума (фона), если требуется коэффициент коррекции;

s) оцененный A эквивалентный непрерывный уровень давления звука на рабочем месте;

t) пик мгновенно оцененного C уровня давления звука на рабочем месте;

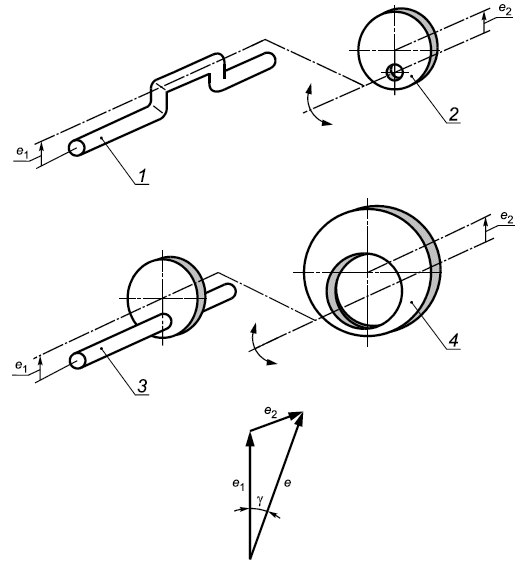

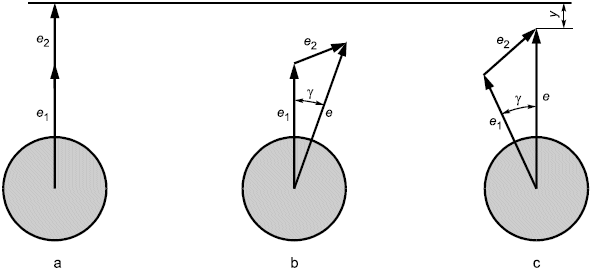

u) мощность звука, если оцененный A эквивалентный непрерывный уровень давления звука превышает 80 дБ (А).