ГОСТ 6414-87

(CT СЭВ 1830-79,

CT СЭВ 1837-79)

Группа Г83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АВТОМАТЫ ХОЛОДНОШТАМПОВОЧНЫЕ

ПЯТИПОЗИЦИОННЫЕ ГАЕЧНЫЕ

Параметры и размеры. Нормы точности

Automatic five-position nut cold upsetters.

Parameters and dimensions. Norms of accuracy

ОКП 38 2400

Дата введения 1990-01-01

в части автоматов с диаметром резьбы гайки М10, М12, М16, М20, М24 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Э.П.Луговой, И.Я.Попов (руководитель темы), Н.П.Заброда

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16.12.87 N 4556

3. Стандарт соответствует СТ СЭВ 1830-79, СТ СЭВ 1837-79

4. ВЗАМЕН ГОСТ 6414-80, ГОСТ 12408-77 (в части п.3)

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

Приложение | |

Вводная часть | |

3.7 | |

Приложение | |

То же | |

Вводная часть | |

То же | |

" | |

" | |

3.1 | |

Приложение |

6. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

7. ПЕРЕИЗДАНИЕ (сентябрь 1998 г.) с Изменением N 1, утвержденным в декабре 1988 г. (ИУС 4-89)

Настоящий стандарт распространяется на холодноштамповочные пятипозиционные гаечные автоматы для изготовления из калиброванной круглой стали по ГОСТ 10702 с временным сопротивлением 590 МПа (60 кгс/мм

) НВ

187, класса точности h11 по ГОСТ 7417 заготовок шестигранных гаек по ГОСТ 5927 и ГОСТ 15524 (кроме М20, М24), класса прочности 6 по ГОСТ 1759.0, с отверстием под резьбу.

Настоящий стандарт распространяется на автоматы, изготавливаемые для нужд народного хозяйства и экспорта.

1. ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Параметры и размеры автоматов должны соответствовать табл.1.

Таблица 1

Размеры в мм

Наименование параметров и размеров | Нормы | ||||||||

Диаметр резьбы гайки, не более | М5 | М6 | М8 | М10 | М12 | М16 | М20 | М24 | |

Номинальное усилие, кН (тс) | 315 | 500 | 800 | 1250 | 2000 | 3200 | 5000 | 7500 | |

Регулируемая частота ходов ползуна, мин | наименьшая | 150 | 160 | 140 | 125 | 100 | 80 | 60 | 50 |

наибольшая | 300 | 320 | 280 | 250 | 200 | 160 | 125 | 100 | |

Наибольший диаметр заготовки при | 8 | 10 | 13 | 17 | 19 | 24 | 30 | 36 | |

Наибольшая высота гайки | 6 | 7,5 | 9 | 12 | 15 | 19 | 16 | 19 | |

Удельная масса | 44 | 30 | 17 | 15 | 13 | 9 | 8 | 5,5 | |

Удельный расход энергии | 3,8 | 4,1 | 4,5 | 4,8 | 5,2 | 5,5 | |||

______________

* ![]() ;

; ![]() ,

,

где - масса автомата (без холодновысадочного инструмента, механизма выталкивания из пуансонов, площадок обслуживания, шумопоглощающего ограждения и устройства удаления аэрозолей), т;

- номинальное усилие, кН;

- наибольший диаметр заготовки, м;

- наибольшая частота ходов ползуна в секунду;

- установленная мощность главного привода, Вт.

(Измененная редакция, Изм. N 1)

.

1.2. По требованию потребителя автоматы должны изготавливаться:

для гаек М8 и менее с разматывающим устройством;

для гаек М10 и более с правильно-задающим устройством;

с механизмом выталкивания из пуансона на всех высадочных позициях;

со ступенчатой регулировкой частоты ходов ползуна в минуту;

с устройством для удаления аэрозолей.

2. РАЗМЕРЫ ПОСАДОЧНЫХ МЕСТ ИНСТРУМЕНТА

2.1. Размеры посадочных мест инструмента в едином матричном блоке и пуансонодержателях автоматов должны соответствовать указанным в табл.2.

Таблица 2

мм

Наибольший диаметр резьбы гаек | М6 | М8 | М10 | М12 | М16 | М20 | М24 | |

Диаметр посадочного места инструмента в матричном блоке | отрезного | 50 | 55 | 60 | 70 | 80 | 90 | 110 |

высадочных | 60 | 70 | 80 | 90 | 105 | 135 | 175 | |

Длина посадочного места инструмента в матричном блоке | 125 | 140 | 160 | 180 | 200 | 250 | 285 | |

Размеры посадочного места инструмента в пуансонодержателях | диаметр | 40 | 50 | 60 | 70 | 80 | 90 | 110 |

длина | 60 | 70 | 80 | 90 | 110 | 130 | 220 | |

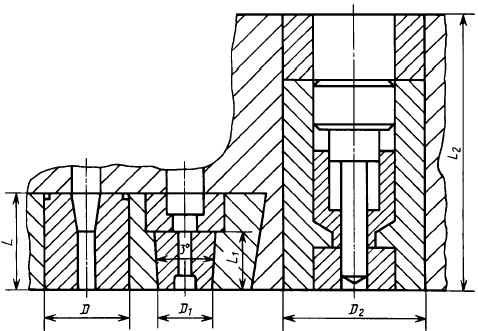

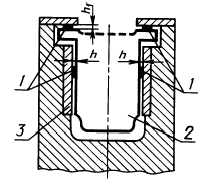

2.2. Размеры посадочных мест инструмента в матричном блоке с выделенными матрицами отрезной и первой позиций в отдельном корпусе должны соответствовать указанным на черт.1 и табл.3.

Черт.1

Таблица 3

мм

Наибольший диаметр резьбы гаек | М6 | М8 | М10 | М12 | М16 | М20 | ||

Диаметр ( | отрезной | 36 | 40 | 45 | 52 | 60 | 70 | |

40 | 50 | 60 | 80 | 90 | 100 | |||

первой позиции | 25 | 28 | 32 | 36 | 42 | 48 | ||

остальных позиций | 60 | 70 | 80 | 90 | 105 | 135 | ||

125 | 140 | 160 | 180 | 200 | 250 | |||

Примечание. Допуски указанных в табл.2 и 3 диаметров посадочных мест инструмента, - Н7, длин - h9.

3. НОРМЫ ТОЧНОСТИ

3.1. Общие требования к методам проверок на точность - по ГОСТ 15961.

3.2. Базовой поверхностью для проверок по пп.3.5.1 и 3.5.2 является вертикальная поверхность станины в месте прилегания матричного блока, допуск плоскостности поверхности 0,04 мм на длине 1000 мм.

3.3. Если конструктивные размеры деталей автоматов не позволяют произвести измерение по длине, к которой отнесен допуск, то последний должен быть пересчитан на наибольшую длину, на которой измерение может быть произведено. Полученный при пересчете допуск менее 0,01 мм принимают равным 0,01 мм.

3.4. Для проверок применяются средства измерений в соответствии с приложением.

3.5. Проверка автоматов на точность (пп.3.5.1-3.5.4).

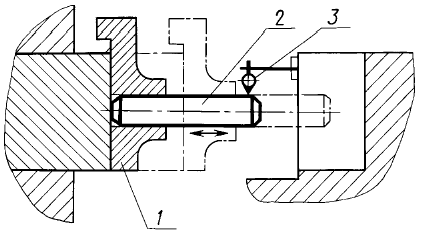

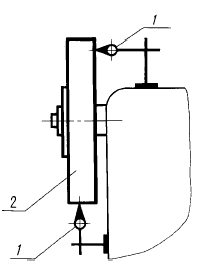

3.5.1. Параллельность осей отверстий в пуансонодержателях ходу ползуна (черт.2).

Черт.2

Допуск параллельности - 0,02 мм на длине 100 мм.

В отверстие пуансонодержателя 1 для крепления пуансона вставляют цилиндрическую оправку 2.

Индикатор 3 укрепляют на неподвижной части автомата так, чтобы его измерительный наконечник касался поверхности оправки.

Измерения проводят в переднем и заднем крайних положениях ползуна в двух взаимно перпендикулярных плоскостях.

Таким образом проверяют последовательно пуансонодержатели на всех позициях.

Допуск параллельности равен разности показаний индикатора в крайних точках проверки.

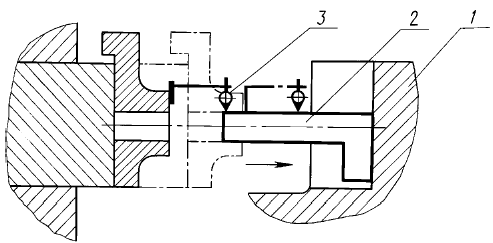

3.5.2. Перпендикулярность хода ползуна вертикальной поверхности станины в месте прилегания матричного блока (черт.3).

Черт.3

Допуск перпендикулярности - 0,02 мм на длине 100 мм.

К вертикальной поверхности станины 1 в месте прилегания матричного блока прикладывают угольник 2.

Индикатор 3 укрепляют на ползуне так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Измерения проводят в переднем и заднем крайних положениях ползуна в двух взаимно перпендикулярных плоскостях.

Допуск перпендикулярности равен разности показаний индикатора в крайних точках проверки.

3.5.3. Радиальное и торцевое биение маховика (черт.4, табл.4).

Черт.4

Таблица 4

мм

Диаметр маховика | Допуск радиального биения | Допуск торцевого биения |

До 1000 | 0,10 | 0,2 |

Св. 1000 | 0,16 | 0,3 |

Индикатор 1 укрепляют так, чтобы его измерительный наконечник касался поверхности обода маховика 2 при измерении радиального биения и его торцевой поверхности на расстоянии 10 мм от образующей поверхности при измерении торцевого биения.

Биение равно наибольшей разности показаний индикатора за один оборот маховика.

Проверку не требуется проводить при динамически сбалансированном маховике или если маховик с эксплуатационной частотой до пяти оборотов в секунду сбалансирован статически.

3.5.4. Зазоры между вертикальными и горизонтальными направляющими ползуна и станины с нерегулируемыми направляющими (черт.5, табл.5).

Черт.5

Таблица 5

мм

Наибольший диаметр резьбы гаек | М6 | М8; М10; М12 | М16; М20; М24 | |

Суммарная величина зазоров 2 | наим. | 0,06 | 0,10 | 0,14 |

наиб. | 0,09 | 0,18 | 0,27 | |

Величина зазора | наим. | 0,03 | 0,04 | 0,05 |

наиб. | 0,05 | 0,07 | 0,10 | |

Зазоры между направляющими ползуна 2 и станины 3 измеряют щупом 1 в крайних положениях ползуна.

Измерения проводят одновременно спереди и сзади, справа и слева.

В автоматах с хоботообразным ползуном зазоры измеряют между основными и дополнительными направляющими.

Суммарное значение зазора между вертикальными направляющими равно сумме между правыми и левыми направляющими.

3.6. Проверка автоматов в работе

Проверка автомата в работе проводится изготовлением заготовки гайки с отверстием под резьбу наибольшей высоты, соответственно указанной в табл.1.

3.7. Допуск формы и расположения поверхностей заготовки гайки - по ГОСТ 1759.1.

ПРИЛОЖЕНИЕ

Рекомендуемое

СРЕДСТВА ИЗМЕРЕНИЙ, ПРИМЕНЯЕМЫЕ ПРИ ПРОВЕРКЕ ТОЧНОСТИ АВТОМАТОВ

1. Индикаторы часового типа с ценой деления 0,01 мм - по ГОСТ 577.

2. Угольники поверочные 90° - по ГОСТ 3749.

3. Цилиндрическая оправка: допуск цилиндричности 0,004 мм на длине 100 мм, радиальное биение - 4-й степени точности по ГОСТ 24643 и шероховатостью цилиндрической поверхности 0,2 мкм по ГОСТ 2789.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1998