ГОСТ 7284-88

(СТ СЭВ 1829-79)

Группа Г83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРЕССЫ ГИДРАВЛИЧЕСКИЕ КОВОЧНЫЕ

Параметры и размеры. Нормы точности

Hydraulic forging presses.

Parameters and dimensions. Norms of accuracy

ОКП 38 2220

Срок действия с 01.07.89

до 01.07.94*

_______________________________

* Ограничение срока действия снято по протоколу N 3-93

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 5-6, 1993 год). -

.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

Г.М.Грозицкий, Н.А.Бригеда, М.А.Бурлачка

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.03.88 N 722

3. Срок проверки - 1992 г.; периодичность проверки - 5 лет

4. Стандарт содержит все требования СТ СЭВ 1829-79. В стандарт дополнительно включены показатели назначения, экономного использования материалов и энергии, нормы точности

5. ВЗАМЕН ГОСТ 7284-80, ГОСТ 16387-80

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

Приложение | |

ГОСТ 7600-85 | 2.6.3; 2.6.4 |

ГОСТ 8026-75 | Приложение |

ГОСТ 9392-75 | Приложение |

ГОСТ 15961-80 | 2.1 |

Настоящий стандарт распространяется на ковочные гидравлические прессы общего назначения колонной и рамной конструкции с верхним и нижним приводами, предназначенные для выполнения всех операций ковки из углеродистых, средне- и высоколегированных сталей и сплавов, в том числе и на прессы, предназначенные для работы в составе автоматизированных комплексов, изготавливаемые для нужд народного хозяйства и экспорта.

1. ПАРАМЕТРЫ И РАЗМЕРЫ

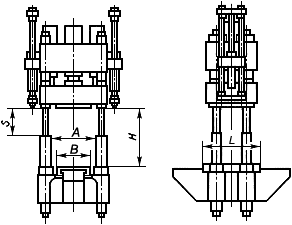

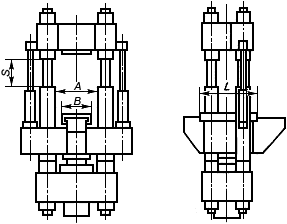

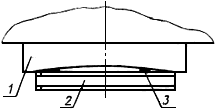

1.1. Параметры и размеры ковочных гидравлических прессов должны соответствовать указанным на черт.1, 2 и в табл.1.

Прессы с верхним приводом

Черт.1

Прессы с нижним приводом

Черт.2

Примечание. Черт.1 и 2 не определяют конструкции прессов.

Таблица 1

Размеры, мм

Наименование параметров и размеров | Нормы | ||||||||

Номинальное усилие пресса, МН (тс) | 2 | 3,15 | 5 | 8 | 12,5 | 20 | 31,5 | ||

Наибольший ход подвижной траверсы (рамы) | I | 450 | 560 | 710 | 900 | 1250 | 1600 | 2000 | |

II | 710 | 1000 | 1320 | 1600 | |||||

Расстояние между столом и подвижной траверсой (рамой) в ее верхнем положении | I | 1400 | 1600 | 1800 | 2120 | 2650 | 3150 | 4000 | |

II | 1800 | 2240 | 2650 | 3350 | |||||

Размер рабочей зоны в свету поперек оси ковки | 1100 | 1250 | 1250 | 1500 | 1900 | 2240 | 2650 | ||

Размеры выдвижного стола*, не менее | ширина | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | |

длина | 560 | 710 | 900 | 1250 | 1600 | 2120 | 2500 | ||

Ход выдвижного стола относительно оси пресса*, не менее | в одну сторону | 170 | 220 | 280 | 360 | 450 | 600 | 710 | |

в другую сторону | 710 | 750 | 850 | 1060 | 1320 | 1320 | 1600 | ||

Частота ходов подвижной траверсы (рамы) в минуту, не менее | рабочих при усилии до 75% номинального | I | 50 | 40 | 32 | 25 | 22 | 18 | 14 |

II | 32 | 26 | 22 | 18 | |||||

при значении хода | I | 60 | 100 | 125 | 140 | 160 | 200 | 250 | |

II | 80 | 100 | 125 | 160 | |||||

проглаживающих при усилии до 25% номинального и значение хода не менее 20 мм | 105 | 100 | 90 | 80 | 70 | ||||

проглаживающих при условии до 12% номинального и значении хода не менее 20 мм | 115 | 110 | 100 | 85 | 75 | ||||

Удельная масса | I | 53,72 | 33,92 | 14,35 | 9,56 | 6,67 | 4,60 | 3,53 | |

II | 10,55 | 7,27 | 4,95 | 3,84 | |||||

Удельный расход электроэнергии | 2,0 | 1,9 | |||||||

______________

* Для прессов с номинальным усилием 2 и 3,15 МН вместо выдвижного стола допускается применять поворотный стол с параметрами по согласованию с потребителем.

** Для прессов с индивидуальным насосным приводом.

Примечания:

1. I - для прессов, обрабатывающих углеродистые стали.

II - для прессов, обрабатывающих cредне- и высоколегированные стали и сплавы.

2. Обжатие при рабочих ходах составляет 50% хода, при проглаживающих ходах - 5 мм.

1.2. По заказу потребителя прессы могут изготавливаться с выталкивателем и устройством для смены нижних бойков.

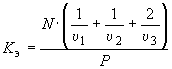

1.3. Показатели удельной массы () и удельного расхода электроэнергии (

) определяют по формулам

![]() ;

;  ,

,

где - масса пресса (без бойков, перекрытий, узлов механизации и привода), кг;

- номинальное усилие пресса, кН;

- площадь стола, м

;

- ход подвижной траверсы (рамы), м;

- расстояние между столом и подвижной траверсой (рамой) в ее верхнем положении, м;

- установленная мощность привода пресса с индивидуальным насосным приводом, кВт;

- скорость подвижной траверсы (рамы) при холостом ходе, м/с;

- скорость подвижной траверсы (рамы) при рабочем ходе, м/с;

- скорость подвижной траверсы (рамы) при возвратном ходе, м/с.

Примечание. Значения удельного расхода энергии, приведенные в табл.1, рассчитаны из значений скоростей подвижной траверсы прессов с индивидуальным приводом, указанных в табл.2.

Таблица 2

Номинальное усилие пресса, МН | Скорость подвижной траверсы, м/с, при ходе | ||

холостом | рабочем | возвратном | |

2,00; 3,15 | 0,24 | 0,13 | 0,24 |

5,00 | 0,32 | 0,08 | 0,32 |

8,00; 12,5 | 0,30 | ||

20,00; 31,5 | 0,25 | 0,25 | |

2. НОРМЫ ТОЧНОСТИ

2.1. Общие требования при проведении проверок - по ГОСТ 15961-80*.

______________

* На территории Российской Федерации действует ГОСТ 15961-89. - .

2.2. Если конструктивные особенности пресса не позволяют провести проверку точности на длине, к которой отнесен допуск, то последний должен быть пересчитан на наибольшую возможную длину измерения. Полученный при пересчете допуск менее 0,01 мм принимают равным 0,01 мм.

2.3. Для проведения проверок рекомендуется применять средства измерения в соответствии с приложением.

2.4. Базовыми поверхностями являются:

опорные поверхности подвижной траверсы (рамы) и выдвижного (поворотного) стола для проверок 2.6.1 и 2.6.2;

колонны (стойки) и направляющая поверхность основания для проверок 2.6.5 и 2.6.6.

2.5. Допуск плоскостности опорных поверхностей инструмента, устанавливаемого на подвижную траверсу и на выдвижной стол, не должен быть более 0,12 мм на длине 1000 мм (выпуклость не допускается).

2.6. Устанавливаются следующие проверки и нормы точности прессов:

Проверка 2.6.1. Плоскостность опорных поверхностей подвижной траверсы (рамы) в месте крепления инструмента.

Проверку проводят в соответствии со схемой, указанной на черт.3.

Черт.3

Допуск плоскостности - 0,12 мм на длине 1000 мм (выпуклость не допускается).

Метод проверки. К проверяемой поверхности подвижной траверсы (рамы) 1 вдоль главных осей рабочей поверхностью прикладывают поверочную линейку 2.

Щупом 3 проверяют просвет между рабочей поверхностью линейки и проверяемой поверхностью.

Максимальное значение просвета между поверочной линейкой и поверхностью стола принимают за фактическое отклонение от плоскостности.

Проверка 2.6.2. Плоскостность рабочей поверхности выдвижного (поворотного) стола.

Проверку проводят в соответствии со схемой, указанной на черт.4.

Черт.4

Допуск плоскостности - 0,12 мм на длине 1000 мм (выпуклость не допускается).

Метод проверки. К проверяемой поверхности выдвижного стола 1 вдоль главных осей рабочей поверхности прикладывают поверочную линейку 2.

Щупом 3 проверяют просвет между рабочей поверхностью линейки и проверяемой поверхностью.

Максимальное значение просвета между поверочной линейкой и поверхностью стола принимают за фактическое отклонение от плоскостности.

Проверка 2.6.3. Плотность прилегания торцов, гаек, стоек, буртов колонн к опорным поверхностям верхней и нижней неподвижных траверс.

Проверку проводят в соответствии со схемой, указанной на черт.5.

Черт.5

Допуск на прилегание - по ГОСТ 7600-85*.

________________

* На территории Российской Федерации действует ГОСТ 7600-90. Здесь и далее. - .

Метод проверки. Щупом 2 проверяют просвет между сопряженными поверхностями стойки 1 и траверсы 3, траверсы 3 и гайки 4.

Максимальное значение просвета принимают за фактическое отклонение от плотности прилегания.

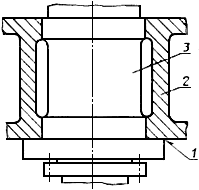

Проверка 2.6.4. Плотность прилегания буртов рабочих цилиндров к опорным поверхностям.

Проверку проводят в соответствии со схемой, указанной на черт.6.

Черт.6

Допуск на прилегание - по ГОСТ 7600-85.

Метод проверки. Щупом 1 проверяют просвет между сопряженными поверхностями детали 2, в которой устанавливают цилиндр, и цилиндром 3.

Максимальное значение просвета принимают за фактическое отклонение от плотности прилегания.

Проверка 2.6.5. Перпендикулярность колонн (стоек) к опорным поверхностям нижней траверсы (основания).

Проверку проводят в соответствии со схемой, указанной на черт.7.

Черт.7

Допуск перпендикулярности - 0,16 мм на длине 1000 мм.

Метод проверки. На нижнюю неподвижную траверсу (основание) 5 кладут поверочную линейку 4, на которую устанавливают рамный уровень 3. К вертикальной образующей колонны (стойки) 1 через поверочную линейку прикладывают рамный уровень 2. Отклонение от перпендикулярности проверяют по направлениям главных осей пресса и определяют абсолютной разностью показателей уровней, если отсчеты по уровням расположены по одну сторону от нулевой отметки и абсолютной суммой показателей уровней, если отсчеты по уровням расположены по обе стороны от нулевой отметки.

Примечание. Уровни 2 и 3 должны иметь одинаковую цену делений. Отклонение от перпендикулярности стоек проверяют прикладыванием поверочной линейки к направляющим накладкам.

Пунктирной линией показаны стойки, штрих-пунктирной - установка мерительного инструмента в местах проверки.

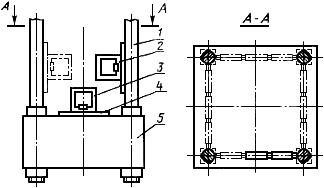

Проверка 2.6.6. Параллельность колонн (стоек).

Проверку проводят в соответствии со схемой, указанной на черт.8.

Черт.8

Допуск параллельности - 0,25 на длине 1000 мм.

Метод проверки. К вертикальной образующей колонны (стойки) 1 прикладывают поверочную линейку 2, на которую устанавливают рамный уровень 3. Отклонение от параллельности проверяют по направлениям главных осей пресса и определяют абсолютной разностью показаний уровня, поочередно устанавливаемого на две колонны (стойки), если отсчеты по уровню расположены по одну сторону от нулевой отметки, и абсолютной суммой показаний уровня, если отсчеты по уровню распошожены по обе стороны от нулевой отметки.

Примечание. Параллельность стоек проверяют прикладыванием поверочной линейки 2 к направляющим накладкам. Пунктирной линией показаны - стойки, штрих-пунктирной - установка мерительного инструмента в местах проверки.

ПРИЛОЖЕНИЕ

Рекомендуемое

СРЕДСТВА ИЗМЕРЕНИЯ, ПРИМЕНЯЕМЫЕ ДЛЯ ПРОВЕРКИ ТОЧНОСТИ ПРЕССОВ

1. Поверочные линейки длиной не менее 1000 мм с широкой рабочей поверхностью прямоугольного сечения класса точности 1 по ГОСТ 8026-75*.

______________

* На территории Российской Федерации действует ГОСТ 8026-92. - .

Допускается использование линеек меньших размеров для контроля поверхностей менее 1000х1000 мм.

2. Щупы класса точности 1 по ГОСТ 882-75.

3. Рамные уровни с ценой деления 0,02 мм по ГОСТ 9392-75*.

______________

* На территории Российской Федерации действует ГОСТ 9392-89. - .

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1988