ГОСТ 23794-84

Группа Г83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРЕССЫ ЧЕТЫРЕХКРИВОШИПНЫЕ ЗАКРЫТЫЕ ПРОСТОГО ДЕЙСТВИЯ

Нормы точности

Single-acting four-crank closed presses. Norms of accuracy

ОКП 38 2132

Срок действия с 01.01.86

до 01.01.91*

_______________________________

* Ограничение срока действия снятопо протоколу N 5-94

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 11-12, 1994 год). -

.

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

А.С.Григоров, А.М.Барский, И.Н.Филькин, А.Д.Галахов, Г.А.Купырева

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н.А.Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30 октября 1984 г. N 3780

ВЗАМЕН ГОСТ 23794-79

1. Настоящий стандарт распространяется на четырехкривошипные закрытые прессы простого действия для выполнения различных операций листовой штамповки, изготавливаемые для нужд народного хозяйства и экспорта.

2. Общие требования при проведении проверок - по ГОСТ 15961-80*.

ГОСТ 15961-89

Отклонение от горизонтального положения верхней поверхности стола пресса в двух взаимно перпендикулярных направлениях не должно превышать 0,1 мм на длине 1000 мм. Контроль уровнем должен осуществляться посередине стола с фронтальной стороны.

3. Если конструктивные особенности пресса не позволяют произвести измерение на длине, к которой отнесен допуск, то последний должен быть измерен на наибольшей возможной длине измерения.

4. Допуски плоскостности и параллельности верхней и нижней поверхностей подштамповой плиты и опорных рабочих поверхностей выдвижного стола должны быть не более 0,06 мм на длине 1000 мм. Выпуклость не допускается.

5. Для проведения проверок должны применяться следующие средства измерения:

поверочные линейки типов ШМ и ШД класса точности 1 по ГОСТ 8026-75*;

_______________

* На территории Российской Федерации действует ГОСТ 8026-92. - .

брусковый уровень с ценой деления 0,02 мм по ГОСТ 9392-75*;

_______________

* На территории Российской Федерации действует ГОСТ 9392-89. - .

индикатор типа ИЧ класса точности 1 по ГОСТ 577-68;

поверочные угольники 90° типа УШ класса точности 1 по ГОСТ 3749-77;

набор щупов N 2 класса точности 1 по ГОСТ 882-75;

штативы для измерительных головок типов Ш-II и ШМ-II по ГОСТ 10197-70;

микрометр типа МК класса точности 1 по ГОСТ 6507-78*;

_______________

* На территории Российской Федерации действует ГОСТ 6507-90. - .

оптический плоскомер ОП-1.

6. Нормы точности прессов должны не превышать значений, указанных в пп.6.1-6.4.

6.1. Плоскостность поверхности стола и нижней поверхности ползуна

Допуск плоскостности не должен превышать следующих значений при длине поверхности, мм:

до 2000 | 0,12 |

св. 2000 " 2500 | 0,16 |

" 2500 " 3150 | 0,20 |

" 3150 " 4000 | 0,25 |

" 4000 " 6300 | 0,30 |

" 6300 | 0,40 |

Проверка ползуна производится до установки его на пресс.

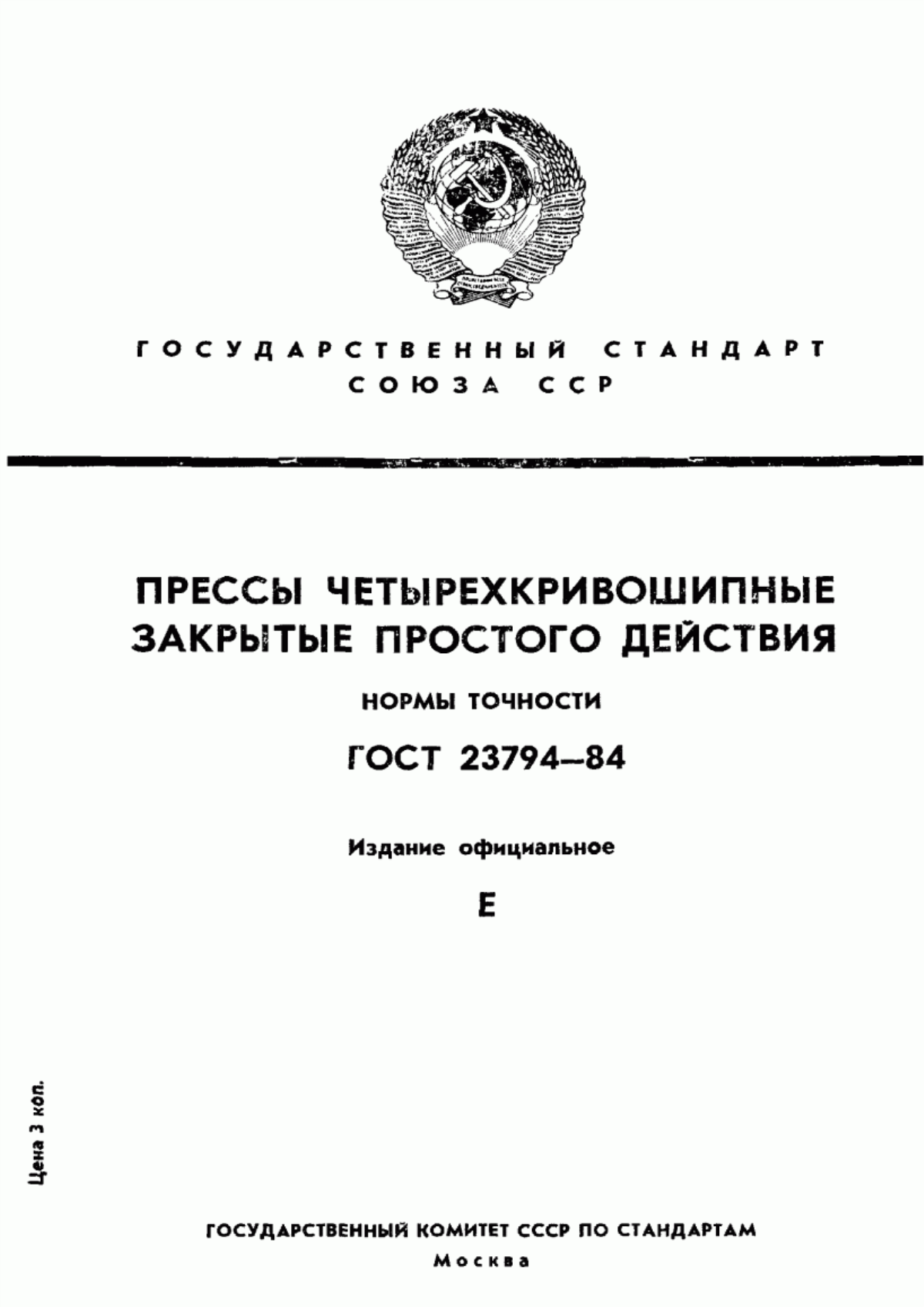

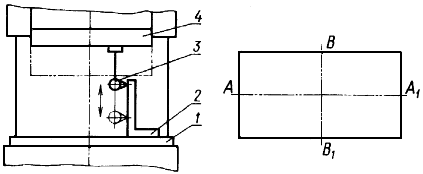

а) Проверка поверхностей длиной до 2500 мм (черт.1)

Черт.1

На контролируемую поверхность стола 1 устанавливают параллельно друг другу две поверочные линейки 2 типа ШМ на трех регулируемых опорах 6 и 8. Используя уровень 4 и располагая поверочную линейку 7 (типа ШД) против регулируемых опор 6 и 8, ориентируют эти точки рабочих поверхностей линеек 2 в одной плоскости (плоскости сравнения), которая является базовой при измерениях. С целью повышения производительности контроля за счет сокращения обработки результатов измерения базовую плоскость сравнения следует устанавливать на одинаковом расстоянии от противолежащих угловых точек (параллельно диагоналям) контролируемой поверхности. После установки базовой плоскости на одной из точек контролируемой поверхности 1 устанавливают специальную стойку-ползушку 5 с индикатором 3 таким образом, чтобы наконечник касался образцовой поверхности поперечной линейки 7.

Этой точке будет соответствовать нулевой отсчет по шкале индикатора 3, который записывают на план проверяемой поверхности. Перемещая индикатор 3 и линейку 7 по всем точкам, получают величины отклонений поверхности стола. Шаг измерения не должен превышать длины проверяемой поверхности, но не более 500 мм. Во избежание создания недопустимых упругих деформаций линеек 2 от массы поперечной линейки 7, длина поперечной линейки 7 выбирается так, чтобы она не превышала на один стандартный размер длину линеек-мостиков 2. Так, например, при длине линеек 2, равной 1000 мм, длина поперечной линейки 7 не должна превышать 1600 мм.

Отклонение от плоскостности равно сумме наибольших по абсолютной величине положительных и отрицательных отклонений от плоскости сравнения.

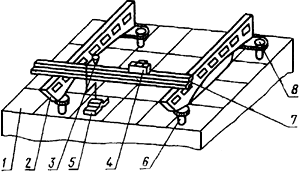

б) Проверка поверхностей длиной более 2500 мм (черт.2)

Черт.2

Прибор 2 устанавливают на выбранный участок проверяемой поверхности 1. Для создания вспомогательной плоскости в трех углах проверяемой поверхности стола (или ползуна) устанавливают базовые марки 3.

Визирную ось прибора выставляют с помощью трех регулируемых опор 4 параллельно вспомогательной плоскости.

Затем одну из базовых марок 3 перемещают по контролируемой поверхности и, совмещая с помощью микровинта 5 изображение диафрагмы марки с горизонтальным штрихом окуляра 6, отсчитывают по барабану оптического микрометра величину отклонений точек контролируемой поверхности от вспомогательной и записывают их.

Отклонение от плоскостности равно сумме наибольших по абсолютной величине положительных и отрицательных отклонений от вспомогательной плоскости.

6.2. Параллельность нижней поверхности ползуна верхней поверхности подштамповой плиты

Таблица 1

Размер ползуна, мм | Допуск параллельности для прессов усилием, МН (тс) | ||

до 6,3 (630) | св. 6,3 (630) | св. 10,0 (1000) | |

До 2000 | 0,16 | 0,20 | 0,25 |

Св. 2000 " 2500 | 0,20 | 0,25 | 0,30 |

" 2500 " 3150 | 0,25 | 0,35 | 0,40 |

" 3150 " 4000 | 0,30 | 0,40 | 0,50 |

" 4000 " 6300 | 0,40 | 0,50 | 0,60 |

" 6300 | - | - | 0,80 |

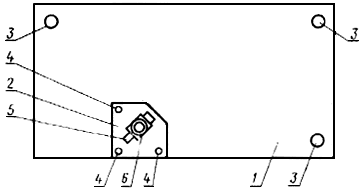

На верхнюю поверхность подштамповой плиты 1 (черт.3) устанавливают на штативе индикатор 2 так, чтобы его измерительный наконечник касался нижней поверхности ползуна 3.

Черт.3

Отклонение от параллельности проверяют в нижнем положении ползуна при наименьшем и наибольшем расстояниях между столом и ползуном при включенных устройствах, уравновешивающих массу ползуна, в четырех точках 1, 2, 3, 4 по двум диагональным направлениям и

.

Проверку производят при минимальных зазорах в направляющих, обеспечивающих движение ползуна.

Отклонение от параллельности равно наибольшей разности показаний индикатора.

6.3. Перпендикулярность хода ползуна к поверхности подштамповой плиты

Отклонение от перпендикулярности хода ползуна к поверхности подштамповой плиты на длине хода представляет собой суммарное отклонение от перпендикулярности и прямолинейности хода и не должно превышать суммарного допуска, указанного в табл.2.

Таблица 2

Размеры в мм

Ход ползуна | Суммарный допуск перпендикулярности | ||

до 6,3 | св. 6,3 (630) | св. 16,0 | |

До 250 | 0,08 | - | - |

Св. 250 " 400 | 0,12 | 0,16 | 0,20 |

" 400 " 630 | 0,16 | 0,20 | 0,25 |

" 630 " 710 | - | 0,25 | 0,30 |

" 710 | - | - | 0,40 |

На поверхность подштамповой плиты 1 (черт.4) устанавливают в удобном месте угольник 2. Штатив с индикатором 3 крепят к ползуну 4 так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Черт.4

Отклонение от перпендикулярности проверяют при среднем положении регулировки ползуна в двух взаимно перпендикулярных направлениях и

при минимальных зазорах в направляющих, обеспечивающих движение ползуна, при включенных устройствах, уравновешивающих массу ползуна.

Отклонение от перпендикулярности равно разности наибольшего и наименьшего показаний индикатора на длине хода ползуна.

6.4. Радиальное и торцевое биение маховика

Допуск радиального и торцевого биения маховика не должен превышать указанного в табл.3.

Таблица 3

мм

Диаметр маховика | Допуск радиального биения | Допуск торцевого биения |

До 1000 | 0,10 | 0,20 |

Св. 1000 | 0,16 | 0,30 |

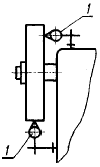

Стойку с индикатором 1 (черт.5) устанавливают так, чтобы его измерительный наконечник касался поверхности обода маховика или его торцевой поверхности на расстоянии 10 мм от образующей поверхности обода.

Черт.5

Биение равно наибольшей разности показаний индикатора за один оборот маховика.

Для маховиков, связанных с валом муфтой, проверка производится при выключенной муфте.

Проверку не проводят, если маховик динамически сбалансирован.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1985