ГОСТ 15475-89

(СТ СЭВ 3864-82)

Группа Г83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮ3А ССР

ПРЕССЫ ОДНОКРИВОШИПНЫЕ ПРОСТОГО ДЕЙСТВИЯ ЗАКРЫТЫЕ

Нормы точности

Simple action closed single-crank presses.

Norms of accuracy

ОКП 38 2125

Срок действия с 01.01.91

до 01.01.96*

______________________________

* Ограничение срока действия снято по протоколу N 5-94

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 11/12, 1994 год). -

.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

В.Г.Пустовалов (руководитель темы), С.И.Пятецкий, Л.Н.Сахаров, А.И.Труфанов, Р.Е.Саратова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15.06.89 N 1603

3. Срок проверки - 1993 г., периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 3864-82

5. ВЗАМЕН ГОСТ 15475-79

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8.210-76 | Приложение |

ГОСТ 8026-75 | |

ГОСТ 15961-80 | 1 |

Настоящий стандарт распространяется на закрытые однокривошипные прессы простого действия, предназначенные для выполнения различных операций холодной штамповки, разделительных операций (в том числе обрезки поковок), изготовляемые для нужд народного хозяйства и для экспорта.

1. Общие требования при проведении проверок - по ГОСТ 15961*.

______________

* На территории Российской Федерации действует ГОСТ 15961-89. - .

2. Перед проверкой пресс должен быть выверен по уровню в двух взаимно перпендикулярных направлениях. Отклонение от горизонтального положения пресса не должно превышать 0,1 мм на длине 1000 мм.

3. В том случае, если конструктивные особенности пресса не позволяют провести измерения на длине, к которой отнесен допуск, то последний должен быть пересчитан на наибольшую возможную длину измерения. Полученный при пересчете допуск менее 0,01 мм принимают равным 0,01 мм.

4. Для проведения проверок рекомендуется применять средства измерения, указанные в приложении.

5. Перед началом проверки на точность проверяют отсутствие на контролируемой поверхности забоин, заусенцев.

6. Прессы должны проверяться при единых минимальных значениях зазоров в направляющих, установленных при испытаниях на холостом ходу и под номинальной нагрузкой при включенных устройствах, уравновешивающих ползун.

7. Допускается применять другие методы проверок и средства измерения, обеспечивающие заданную точность.

8. Нормы точности прессов должны соответствовать значениям, указанным в п.8.1-8.5.

8.1. Плоскостность и параллельность верхней и нижней поверхностей подштамповой плиты

Допуск плоскостности и параллельности верхней и нижней поверхностей подштамповой плиты не более 0,06 мм на 1000 мм. Выпуклость не допускается.

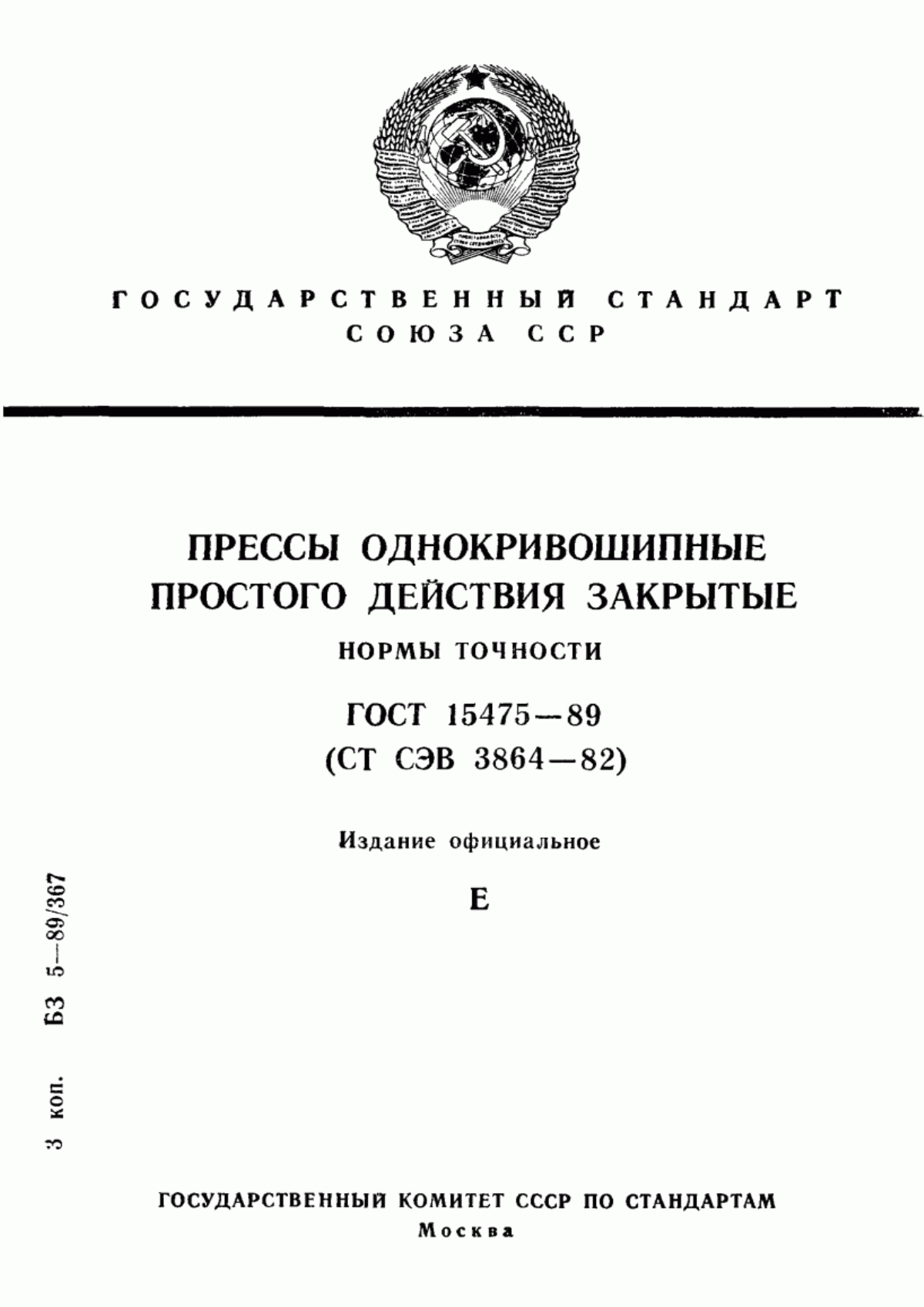

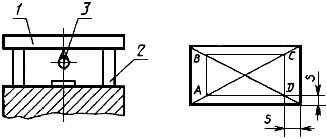

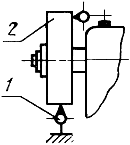

8.2. Плоскостность поверхности стола (верхней поверхности подштамповой плиты, установленной на столе) и нижней поверхности ползуна (черт.1, 2).

Черт.1

Черт.2

Допуск плоскостности поверхности стола (верхней поверхности подштамповой плиты, установленной на столе) и нижней поверхности ползуна 0,06 мм на длине 1000 мм. Выпуклость не допускается.

Допускается проводить проверку плоскостности нижней поверхности ползуна до установки его на пресс.

Размер краевой зоны , неохваченной измерением, не должен превышать 5% от длины (ширины) поверхности и быть не более 50 мм.

Отклонения от плоскостности измеряют в сечениях АВ, ВС, CD, AD, AC, BD.

По контролируемому сечению устанавливают поверочную линейку 1 на равновысокие опоры 2, расположенные в точках наименьшего прогиба. Поместив индикатор 3 на специальной стойке под линейку в крайнюю левую точку проверяемой поверхности, устанавливают на его шкале нулевой отсчет. Последовательно перемещая индикатор во все контролируемые точки сечения, проводят отсчеты по его шкале.

Отклонение от плоскостности равно наибольшей разности показаний индикатора по шести сечениям.

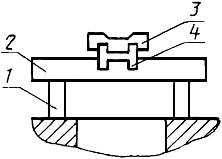

При проверке плоскостности стола (без подштамповой плиты), имеющего в средней части отверстие (черт.2), длина (ширина) которого превышает 20% длины (ширины) контролируемой поверхности, дополнительно измеряют уровнем извернутость двух крайних противолежащих по периметру сечений.

Для этого поверочную линейку 2 устанавливают на две равновысокие опоры 1, расположенные по концам одного из крайних сечений. Уровень 3 устанавливают на поверочную линейку при помощи Н-образного основания 4 с плоскопараллельной средней частью (отклонение от параллельности не более 0,01 мм) и проводят отсчет по уровню. Перемещая все измерительные средства на противолежащее крайнее сечение, не изменяя их взаимного расположения, проводят по уровню второй отсчет.

Извернутость определяют как алгебраическую разность отсчетов по уровню, отнесенную к фактической длине контролируемой поверхности.

Отклонением от плоскостности стола с отверстием в средней части является наибольшее из двух абсолютных значений: половины величины извернутости или наибольшей разности показаний индикатора по шести сечениям.

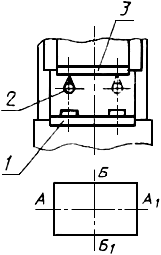

8.3. Параллельность нижней поверхности ползуна поверхности подштамповой плиты (стола) (черт.3, табл.1).

Черт.3

Таблица 1

Размеры, мм

Размер ползуна | Усилие пресса, кН (тс) | Допуск |

До 630 | До 2500 (250) | 0,08 |

Св. 630 до 1000 | 0,10 | |

Св. 2500 (250) до 6300 (630) | 0,12 | |

Св. 6300 (630) | 0,16 | |

Св. 1000 до 1600 | Св. 2500 (250) до 6300 (630) | |

Св. 6300 (630) | 0,20 | |

Св. 1600 | 0,25 |

На поверхность подштамповой плиты 1 устанавливают на стойке индикатор 2 так, чтобы его измерительный наконечник касался нижней поверхности ползуна 3.

Отклонение от параллельности проверяют в нижнем положении ползуна при наибольшем и наименьшем расстояниях между плитой и ползуном в двух взаимно перпендикулярных направлениях АА и ББ

в четырех крайних точках, по двум в каждом из указанных направлений.

Отклонение от параллельности равно наибольшей разности показаний индикатора.

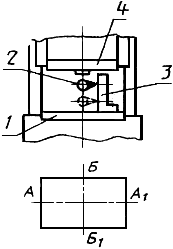

8.4. Перпендикулярность хода ползуна к верхней поверхности подштамповой плиты (черт.4, табл.2)

Черт.4

Таблица 2

Размеры, мм

Ход ползуна | Усилие пресса, кН (тс) | Допуск |

До 160 | До 2500 (250) | 0,03 |

Св. 160 до 250 | 0,05 | |

Св. 2500 (250) до 6300 (630) | 0,08 | |

Св. 250 до 400 | До 2500 (250) | |

Св. 2500 (250) до 6300 (630) | 0,12 | |

Св. 6300 (630) | 0,16 | |

Св. 400 до 630 | Св. 2500 (250) до 6300 (630) | 0,20 |

Св. 6300 (630) | 0,25 | |

Св. 630 | 0,30 |

На верхнюю поверхность подштамповой плиты 1 устанавливают угольник 3. Индикатор 2 крепят к ползуну 4 в любом месте так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Отклонение от перпендикулярности проверяют при среднем положении регулировки ползуна в двух взаимно перпендикулярных направлениях АА и ББ

на длине хода ползуна.

Отклонение от перпендикулярности равно наибольшей разности показаний индикатора на длине хода ползуна.

8.5. Радиальное и торцевое биение маховика (черт.5)

Черт.5

Допуск радиального биения для диаметра маховика, мм:

До 1000 0,10

Св. 1000 0,16

Допуск торцевого биения для диаметра маховика, мм:

До 1000 0,20

Св. 1000 0,30

Индикатор 1 устанавливают так, чтобы его измерительный наконечник касался поверхности обода маховика 2 или его торцевой поверхности на расстоянии 10 мм от образующей поверхности обода.

Биение равно наибольшей разности показаний индикатора за один оборот маховика.

Для маховиков, связанных с валом муфтой, проверка проводится при выключенной муфте.

На динамически сбалансированном маховике данная проверка не проводится.

ПРИЛОЖЕНИЕ

Рекомендуемое

СРЕДСТВА ИЗМЕРЕНИЯ, ПРИМЕНЯЕМЫЕ ДЛЯ ПРОВЕРКИ ТОЧНОСТИ ПРЕССОВ

1. Линейки поверочные типа ШМ и ШД классов точности 1, 2 - по ГОСТ 8026*.

______________

* На территории Российской Федерации действует ГОСТ 8026-92. - .

2. Уровни с метрической подачей ампулы с ценой деления 0,01 мм/м - по ГОСТ 11196.

3. Индикатор часового типа с ценой деления 0,01 мм - по ГОСТ 577.

4. Индикаторы многооборотные с ценой деления 0,001 мм - по ГОСТ 9696.

5. Угольники поверочные VIII классов точности 1, 2 - по ГОСТ 3749.

6. Приспособления (опорные призмы, стопки для крепления индикатора) - по ГОСТ 8.210.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989