ГОСТ 7023-89

(СТ СЭВ 1831-79,

СТ СЭВ 6201-88)

Группа Г83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАШИНЫ ГОРИЗОНТАЛЬНО-КОВОЧНЫЕ С ВЕРТИКАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ

Параметры и размеры. Нормы точности

Horizontal forging machines with vertical joint of dies.

Parameters and dimensions. Norms of accuracy

ОКП 38 2610

Дата введения 1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.М.Володин, М.И.Прохин (руководитель темы); А.Н.Азаров

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.03.89 N 845

3. Срок проверки - 1994 г., периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 1831-79, СТ СЭВ 6201-88

5. ВЗАМЕН ГОСТ 7023-70 и ГОСТ 10016-80

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

Приложение | |

" | |

" | |

" | |

2.1 |

7. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

8. ПЕРЕИЗДАНИЕ (сентябрь 1998 г.) с Изменением N 1, утвержденным в апреле 1989 г. (ИУС 7-89)

Настоящий стандарт распространяется на горизонтально-ковочные машины (ГКМ) с вертикальным разъемом матриц общего назначения с одной подвижной матрицей, предназначенные для горячей штамповки в многоручьевых штампах от прутка и из штучных заготовок сплошного и полого сечения.

Стандарт распространяется на горизонтально-ковочные машины, изготавливаемые для нужд народного хозяйства и экспорта.

1. ПАРАМЕТРЫ И РАЗМЕРЫ

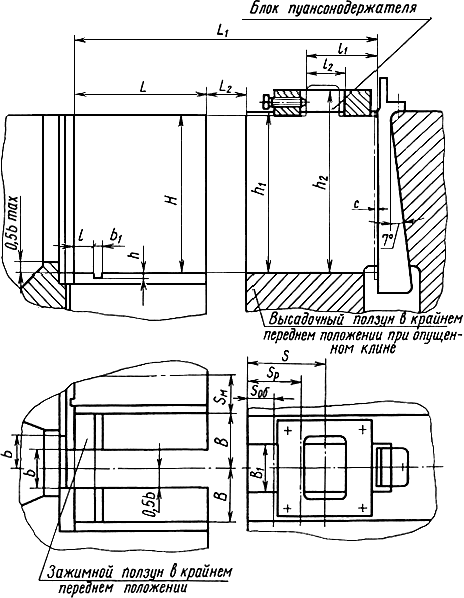

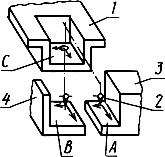

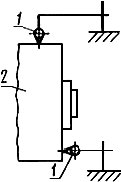

1.1. Параметры и размеры ГКМ, размеры мест установки и крепления блоков матриц и пуансонов должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

Таблица 1

Размеры в мм

Наименование параметров и размеров | Нормы | ||||||||||||

Номинальное усилие, развиваемое высадочным ползуном, кН (тс) | 1600 | 2500 | 4000 | 6300 | 8000 | 10000 | 12500 | 16000 | 20000 | 25000 | 31500 | ||

Усилие, воспринимаемое зажимным ползуном при закрытых матрицах для исполнения 1, кН (тс), не менее | |||||||||||||

Усилие, развиваемое зажимным ползуном в конце хода при штамповке матрицами для исполнения 2, кН (тс), не менее | |||||||||||||

Ход подвижной матрицы | 80 | 100 | 125 | 160 | 180 | 200 | 220 | 250 | 280 | 310 | 350 | ||

Ход высадочного ползуна | 200 | 220 | 290 | 350 | 380 | 420 | 460 | 510 | 570 | 630 | 700 | ||

Ход высадочного ползуна после закрытия матриц | 125 | 140 | 190 | 230 | 250 | 280 | 310 | 350 | 390 | 430 | 480 | ||

Обратный ход высадочного ползуна при закрытых матрицах | 40 | 60 | 80 | 110 | 130 | 150 | 170 | 190 | 210 | 240 | 270 | ||

Частота непрерывных холостых ходов ползуна в минуту, не менее | 80 | 63 | 53 | 42 | 38 | 36 | 32 | 30 | 28 | 25 | 22 | ||

Наибольшее расстояние | 560 | 750 | 910 | 1120 | 1200 | 1300 | 1420 | 1580 | 1720 | 1930 | 2330 | ||

Номинальное усилие, развиваемое высадочным ползуном, кН (тс) | 1600 (160) | 2500 (250) | 4000 (400) | 6300 (630) | 8000 (800) | 10000 (1000) | 12500 (1250) | 16000 (1600) | 20000 (2000) | 25000 (2500) | 31500 (3150) | ||

Наибольшие размеры матрицы | Длина | 280 | 350 | 450 | 560 | 590 | 640 | 700 | 770 | 850 | 930 | 1020 | |

Высота | 320 | 380 | 480 | 590 | 660 | 740 | 820 | 920 | 1030 | 1150 | 1300 | ||

Ширина | 120 | 140 | 160 | 200 | 220 | 240 | 260 | 290 | 320 | 350 | 390 | ||

Наибольший размер зева для прохода заготовки | 50 | 60 | 90 | 110 | 130 | 150 | 170 | 190 | 220 | 250 | 280 | ||

Расстояние | 55 | 75 | 100 | 125 | 140 | 160 | 180 | 200 | 230 | 260 | 290 | ||

Размеры мест крепления блоков матриц | 20 | 20 | 20 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | ||

7 | 7 | 7 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | |||

70 | 70 | 70 | 100 | 100 | 100 | 127 | 127 | 160 | 160 | 160 | |||

Размеры мест крепления блоков пуансонодержателей | 80 | 100 | 130 | 160 | 200 | 210 | 230 | 240 | 260 | 280 | 300 | ||

330 | 400 | 500 | 610 | 680 | 760 | 840 | 940 | 1050 | 1170 | 1320 | |||

380 | 460 | 560 | 670 | 740 | 840 | 940 | 1060 | 1260 | 1350 | 1460 | |||

120 | 130 | 235 | 290 | 275 | 280 | 320 | 360 | 360 | 450 | 630 | |||

120 | 130 | 110 | 135 | 135 | 160 | 160 | 160 | 160 | 210 | 230 | |||

Размер регулировки клином | 7 | 7 | 7 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | ||

Номинальное усилие, развиваемое высадочным ползуном, кН (тс) | 1600 | 2500 | 4000 | 6300 | 8000 | 10000 | 12500 | 16000 | 20000 | 25000 | 31500 | ||

Удельная масса | |||||||||||||

1 | 0,38 | 0,38 | 0,38 | 0,023 | 0,023 | 0,023 | 0,023 | 0,023 | 0,023 | 0,023 | 0,023 | ||

2 | 0,049 | 0,049 | 0,049 | 0,028 | 0,028 | 0,028 | 0,028 | 0,028 | 0,028 | 0,028 | 0,028 | ||

Удельный расход энергии | |||||||||||||

1 | 0,44 | 0,44 | 0,44 | 0,44 | 0,44 | 0,44 | 0,44 | 0,44 | 0,49 | 0,49 | 0,49 | ||

2 | 0,49 | 0,49 | 0,49 | 0,49 | 0,49 | 0,49 | 0,49 | 0,49 | 0,59 | 0,59 | 0,59 | ||

Коэффициент использования частоты непрерывных ходов ползуна в минуту | 0,60 | 0,50 | 0,45 | 0,40 | 0,35 | 0,35 | 0,30 | 0,30 | 0,20 | 0,20 | 0,20 | ||

________________

* ![]() ,

, ![]() ,

,

где - масса машины без средств механизации, т;

- установленная мощность электродвигателя, Вт;

- номинальное усилие высадочного ползуна, кН;

- полный ход высадочного ползуна, м;

- частота непрерывных ходов ползуна в минуту.

Примечания

:

1. - размер места крепления блоков матриц для машин в исполнении 1.

2. Началом закрытия матриц считать начало их соприкосновения. Началом открытия матриц считать момент отхода подвижной матрицы от неподвижной.

1.2. Устанавливают следующие исполнения ГКМ с вертикальным разъемом матриц общего назначения:

1 - механизм зажима служит для закрытия матриц и удержания их в закрытом положении во время формообразования поковки высадочным ползуном;

2 - механизм зажима служит для формообразования поковки в направлении хода подвижной матрицы, закрытия матриц и удержания их в закрытом положении во время формообразования поковки высадочным ползуном.

1.3. Предельные отклонения: на размеры ;

- по Н9, на размер

- по h9.

1.4. Размеры отверстия для выхода поковок из машин при работе от прутка должны быть: высота - не менее величины, равной ходу подвижной матрицы; длина - не более длины (посадочного места под матрицу).

1.5. Конструкция машин должна предусматривать возможность на базе машин исполнения 1 выпускать машины исполнения 2, специальные автоматизированные 1 и 2 исполнений, а также возможность установки устройств для механизации процесса штамповки, упоров, приспособлений для снятия и установки штампов и технологической смазки.

2. НОРМЫ ТОЧНОСТИ

2.1. Общие требования при проведении проверок - по ГОСТ 15961.

2.2. Перед проверкой машина должна быть выверена по уровню в двух взаимно перпендикулярных направлениях. Отклонение от горизонтального положения машины не должно превышать 0,2 мм на длине 1000 мм.

2.3. Для проверок рекомендуется применять средства измерения в соответствии с приложением.

2.4. Допускается применять другие, не указанные в настоящем стандарте методы контроля и средства измерения, при условии, что они обеспечивают установленную точность измерения нормируемых показателей.

2.5. Суммарная погрешность каждого метода проверки не должна превышать 25% допуска на изготовление по данному параметру точности.

2.6. Устанавливают следующие проверки на точность.

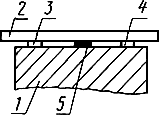

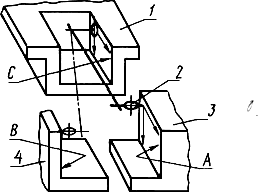

2.6.1. Плоскостность опорных поверхностей полуматриц и пуансонодержателей в станине, зажимном и высадочном ползунах (черт.2, табл.2).

Черт.2

Таблица 2

мм

Длина измеряемой поверхности | Допуск плоскостности, не более |

До 250 | 0,02 |

Св. 250 до 500 | 0,04 |

" 500 " 800 | 0,06 |

" 800 " 1000 | 0,08 |

" 1000 | 0,10 |

Метод проверки. На контролируемую поверхность 1 укладывают поверочную линейку 2 так, чтобы она опиралась на концевые меры 3 и 3 одного номинального размера в точках наименьшего прогиба. Щупом 5 измеряют просвет между поверочной линейкой и контролируемой поверхностью в двух взаимно перпендикулярных и диагональных направлениях. Отклонение от плоскостности определяют как разность замеров по всем указанным направлениям.

Допускается проводить проверку до установки полуматриц и пуансонодержателей на машине.

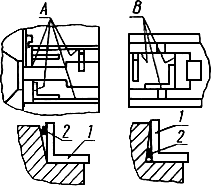

2.6.2. Перпендикулярность вертикальных опорных поверхностей полуматриц в станине и зажимном ползуне и

пуансонодержателей в высадочном ползуне к нижним опорным поверхностям и их взаимная перпендикулярность (черт.3, табл.3).

Черт.3

Таблица 3

мм

Длина измеряемой поверхности | Допуск перпендикулярности, не более |

До 250 | 0,02 |

Св. 250 до 500 | 0,05 |

" 500 " 800 | 0,08 |

" 800 " 1000 | 0,10 |

" 1000 | 0,12 |

Метод проверки. К двум опорным взаимосвязанным поверхностям полуматриц в станине и зажимном ползуне или опорным поверхностям

пуансонодержателя в высадочном ползуне прикладывают поверочный угольник 1 так, чтобы он перекрывал наибольшие размеры проверяемых поверхностей и обеспечивал плотное прилегание измерительных поверхностей угольника к контролируемым поверхностям машины. Щупом 2 измеряют просвет между опорной поверхностью и измерительной поверхностью угольника.

Отклонение от перпендикулярности определяют как максимально полученное значение просвета между контролируемой и измеряемой поверхностями.

2.6.3. Параллельность горизонтальных опорных поверхностей ,

и

станины, зажимного и высадочного ползунов (черт.4, табл.4).

Таблица 4

мм

Длина измеряемой поверхности | Допуск параллельности, не более |

До 250 | 0,02 |

Св. 250 до 500 | 0,05 |

" 500 " 800 | 0,08 |

" 800 " 1000 | 0,10 |

" 1000 | 0,12 |

Черт.4

Метод проверки. По горизонтальной опорной поверхности высадочного ползуна 1 перемещают индикатор 2, установленный на специальной стойке так, чтобы его измерительный наконечник касался другой контролируемой поверхности

станины 3 или зажимного ползуна 4.

Проверку проводят дважды: при смыкании матриц и при законченном ходе высадочного ползуна вперед.

Отклонение от параллельности поверхностей и

относительно поверхности

определяют как наибольшую разность показаний индикатора в крайних точках проверки каждой из этих поверхностей в двух взаимно перпендикулярных направлениях, а отклонение от параллельности поверхности

относительно поверхности

- как наибольшую разность их отклонений от параллельности поверхности

с учетом знак

а.

2.6.4. Параллельность вертикальных опорных поверхностей ,

и

станины, зажимного и высадочного ползунов (черт.5, табл.5).

Черт.5

Таблица 5

мм

Длина измеряемой поверхности | Допуск параллельности, не более |

До 250 | 0,03 |

Св. 250 до 500 | 0,06 |

" 500 " 800 | 0,10 |

" 800 " 1000 | 0,12 |

" 1000 | 0,16 |

Метод проверки. По одной из вертикальных опорных поверхностей высадочного ползуна 1 перемещают индикатор 2, установленный на специальной стойке так, чтобы его измерительный наконечник касался другой контролируемой поверхности

станины 3 или

зажимного ползуна 4.

Проверку проводят дважды: при смыкании матриц и при законченном ходе высадочного ползуна вперед.

Отклонение от параллельности поверхностей и

относительно поверхности

определяют как наибольшую разность показаний индикатора в крайних точках проверки каждой из этих поверхностей в верхнем и нижнем положениях, а отклонение от параллельности поверхности

относительно поверхности

- как наибольшую разность их отклонений от параллельности поверхности

с учетом зна

ка.

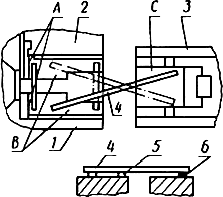

2.6.5. Взаимная (общая) плоскостность опорных поверхностей полуматриц в станине и зажимном ползуне, а также нижних опорных поверхностей

и

станины, зажимного и высадочного ползунов (черт.6, табл.6).

Черт.6

Таблица 6

мм

Длина измеряемой поверхности | Допуск плоскостности, не более |

До 250 | 0,04 |

Св. 250 до 500 | 0,08 |

" 500 " 800 | 0,12 |

" 800 " 1000 | 0,16 |

" 1000 | 0,20 |

Метод проверки. На опорные поверхности полуматриц в станине 1 и зажимном ползуне 2 или на нижние опорные поверхности

и

станины, зажимного ползуна и высадочного ползуна 3 устанавливают в нескольких направлениях поверочную линейку 4 таким образом, чтобы на одной из этих поверхностей она опиралась на две концевые меры 5 одинакового номинального размера. Щупом 6 измеряют расстояние между измерительной линейкой и контролируемой поверхностью.

Отклонение от плоскостности определяют как максимальную разность толщины щупа и номинального размера концевых мер. Проверку проводят при законченном ходе высадочного ползуна вперед.

2.6.6. Перпендикулярность хода высадочного ползуна к опорной поверхности станины (черт.7, табл.7).

Черт.7

Таблица 7

мм

Длина хода высадочного ползуна | Допуск хода, не более | |

в вертикальной плоскости | в горизонтальной плоскости | |

До 250 | 0,08 | 0,10 |

Св. 250 до 400 | 0,12 | 0,16 |

" 400 " 500 | 0,16 | 0,20 |

" 500 " 600 | 0,20 | 0,25 |

" 600 | 0,25 | 0,30 |

Метод проверки. К опорной поверхности станины прикладывают поверочный угольник 1. Индикатор часового типа 2 укрепляют на высадочном ползуне 3 на специальной стойке так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Перпендикулярность хода проверяют в двух взаимно перпендикулярных плоскостях.

Отклонение от перпендикулярности хода определяют как разность наибольшего и наименьшего показаний индикатора на всей длине хода высадочного ползуна вперед.

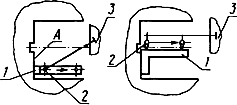

2.6.7. Радиальное и торцевое биение маховика (черт.8, табл.8).

Черт.8

Таблица 8

мм

Диаметр маховика | Допуск радиального биения, | Допуск торцевого биения, |

До 800 | 0,2 | 0,4 |

Св. 800 до 1250 | 0,3 | 0,6 |

" 1250 | 0,5 | 1,0 |

Метод проверки. Индикатор 1 при помощи специального приспособления закрепляют на неподвижной части машины так, чтобы его измерительный наконечник касался образующей цилиндрической или торцевой поверхности маховика 2 и был направлен перпендикулярно к ней.

Биение определяют как наибольшую разность показаний индикатора за один оборот маховика.

На динамически сбалансированных маховиках данную проверку не проводят.

ПРИЛОЖЕНИЕ

Рекомендуемое

СРЕДСТВА ИЗМЕРЕНИЯ, ПРИМЕНЯЕМЫЕ ДЛЯ ПРОВЕРКИ ТОЧНОСТИ МАШИН

1. Линейки поверочные типов ШП и ШД классов точности 0 и 1 по ГОСТ 8026.

2. Меры длины концевые плоскопараллельные по ГОСТ 9038.

3. Угольники поверочные 90 ° типа УШ классов точности 0 и 1 по ГОСТ 3749.

4. Индикаторы часового типа с ценой деления 0,01 типа ИЧ класса точности 1 по ГОСТ 577.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1998