ГОСТ 16675-80

Группа Г22

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПУАНСОНЫ, МАТРИЦЫ, ДЕРЖАВКИ, ПОДКЛАДНЫЕ ПЛИТКИ

И ШПОНКИ ШТАМПОВ ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ

Технические условия

Punches, female dies, holders, liner plates and keys.

Specifications

ОКП 39 9800

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 04.03.80 N 1014 дата введения установлена 01.01.81

Ограничение срока действия снято Постановлением Госстандарта от 26.06.85 N 1958

ВЗАМЕН ГОСТ 16675-71

ПЕРЕИЗДАНИЕ. Октябрь 1999 г.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Пуансоны, матрицы, державки, подкладные плитки и шпонки штампов для разделительных операций должны изготовляться в соответствии с требованиями настоящего стандарта и ГОСТ 16621-80 - ГОСТ 16675-80, ГОСТ 24023-80 по рабочим чертежам, утвержденным в установленном порядке.

1.2. Материал для пуансонов выбирается:

а) из группы инструментальных сталей (У8А, У10А и другие) при условии, что допускаемое напряжение на сжатие ![]() 1600 МПа (160 кгс/мм

1600 МПа (160 кгс/мм);

б) из группы высоколегированных сталей (Х12М, 9ХС и другие) при условии, что ![]() 1900 МПа (190 кгс/мм

1900 МПа (190 кгс/мм).

Расчет пуансонов на прочность приведен в приложении.

1.3. Материал матриц должен быть с механическими свойствами не ниже, чем у пуансонов.

1.4. Державки, подкладные плитки и шпонки должны изготовляться из стали марки 45 по ГОСТ 1050-88.

Державки с шариковым креплением пуансонов должны изготовляться из стали марки 20 по ГОСТ 1050-88 с последующим цементированием на глубину 0,8...1,2 мм и иметь твердость HRC 59...63.

1.5. Пуансоны, матрицы, державки, подкладные плитки и шпонки должны быть термически обработаны и иметь твердость:

- пуансоны - HRC 55...59 (кроме места, обозначенного на чертеже штрих-пунктирной линией);

- матрицы - HRC 57...61;

- державки для быстросменных пуансонов и матриц - HRC 42...46;

- остальные державки - HRC 34...40;

- подкладные плитки и шпонки - HRC 42...46.

Допускается по требованию потребителя изменение твердости.

1.6. Допускается по требованию потребителя изготавливать:

- рабочее отверстие матрицы с углом режущей грани 90°;

- диаметр с предельным отклонением по h9 для ГОСТ 16621-80, ГОСТ 16622-80, ГОСТ 16623-80, ГОСТ 16631-80, ГОСТ 16633-80;

- быстросменные пуансоны без проточки (-1);

- пуансоны диаметром 8 мм и матрицы всех размеров

с канавками для выхода шлифовального круга по ГОСТ 8820-69 вместо

0,5 max;

- матрицы без фаски на рабочей плоскости;

- рабочие поверхности пуансонов и матриц с параметром шероховатости <0,4 мкм

.

1.7. Режущие кромки пуансонов и матриц должны быть острыми. Завал кромок, выкрашивание и другие механические дефекты не допускаются.

1.8. В державках, предназначенных для пуансонов и матриц с канавками для выхода шлифовального круга по ГОСТ 8820-69, фаску 0,5x45° на диаметре не делать.

1.9. Пуансоны, матрицы, державки, подкладные плитки и шпонки должны быть размагничены.

1.10. Предельные отклонения рабочих размеров пуансонов и матриц (,

,

) выбираются в зависимости от точности обрабатываемого контура, толщины и вида штампуемого материала и других условий.

1.11. Неуказанные предельные отклонения размеров должны соответствовать полю допуска: для отверстий - Н14, для валов - h14, для остальных ![]() ; для углов

; для углов ![]() - по ГОСТ 8908-81.

- по ГОСТ 8908-81.

1.12. Допуск симметричности контура державки относительно оси посадочного отверстия - 0,20,3 мм.

1.13. Пуансоны, матрицы, державки, подкладные плитки и шпонки не должны иметь трещин, забоин и других дефектов, снижающих их эксплуатационные качества и эстетический вид.

1.14. Резьба метрическая - по ГОСТ 9150-81* и ГОСТ 24705-81**, поля допусков - по ГОСТ 16093-81***:

______________

* На территории Российской Федерации действует ГОСТ 9150-2002,

** На территории Российской Федерации действует ГОСТ 24705-2004;

*** На территории Российской Федерации действует ГОСТ 16093-2004. - .

6Н - для внутренней резьбы с шагом до 0,8 мм;

7Н - для внутренней резьбы с шагом свыше 0,8 мм.

1.15. У пуансонов с диаметром <18 мм центровые отверстия на рабочем торце не допускаются.

2. ПРАВИЛА ПРИЕМКИ

2.1. Пуансоны, матрицы, державки, подкладные плитки и шпонки подвергаются внешнему осмотру. От каждого вида изделий выбираются образцы для проверки размеров, геометрической формы и твердости в количестве 5% изделий от партии, но не менее 5 шт.

Партией считается количество изделий, совместно прошедших производственный цикл и одновременно предъявленных на контроль.

2.2. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей производят по нему повторную проверку удвоенного количества изделий, взятых соответственно из тех же партий.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Методы контроля - ГОСТ 22472-87.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Маркировка, упаковка, транспортирование и хранение - по ГОСТ 22472-87.

4.2. Детали, не являющиеся товарной продукцией, допускается не маркировать.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Гарантии изготовителя - по ГОСТ 22472-87.

ПРИЛОЖЕНИЕ

Рекомендуемое

РАСЧЕТ ПУАНСОНОВ НА ПРОЧНОСТЬ

Расчет пуансонов на прочность производится из условия

![]()

- допускаемая нагрузка на сжатие;

- потребное (технологическое) усилие при срезе.

Допускаемую нагрузку на сжатие и устойчивость рабочей части пуансонов рекомендуется определять по формуле

![]() (1)

(1)

- коэффициент понижения допускаемого напряжения, зависящий от условной гибкости (см. таблицу) и характеризующийся соотношением

![]() (2)

(2)

- коэффициент приведенной длины, характеризующий способ закрепления конца стержня и принимаемый равным 0,7;

- длина рабочей части пуансона в мм;

- минимальный радиус инерции рабочего сечения пуансона в мм;

![]() (3)

(3)

- минимальный осевой момент инерции поперечного сечения рабочей части пуансона в мм

;

- площадь поперечного сечения рабочей части пуансона в мм

.

Для круглого сечения

![]()

Значение коэффициента

| До 4 | Св. 4 до 8 | Св. 8 до 12 | Св. 12 до 16 | Св. 16 до 23 | Св. 23 до 30 |

1,00 | 0,80 | 0,75 | 0,72 | 0,65 | 0,60 |

- площадь контакта рабочего торца пуансона со штампуемым материалом в мм

, которая определяется:

а) при соотношении ![]() ,

, ![]() (где

(где - толщина штампуемого материала).

![]() (4)

(4)

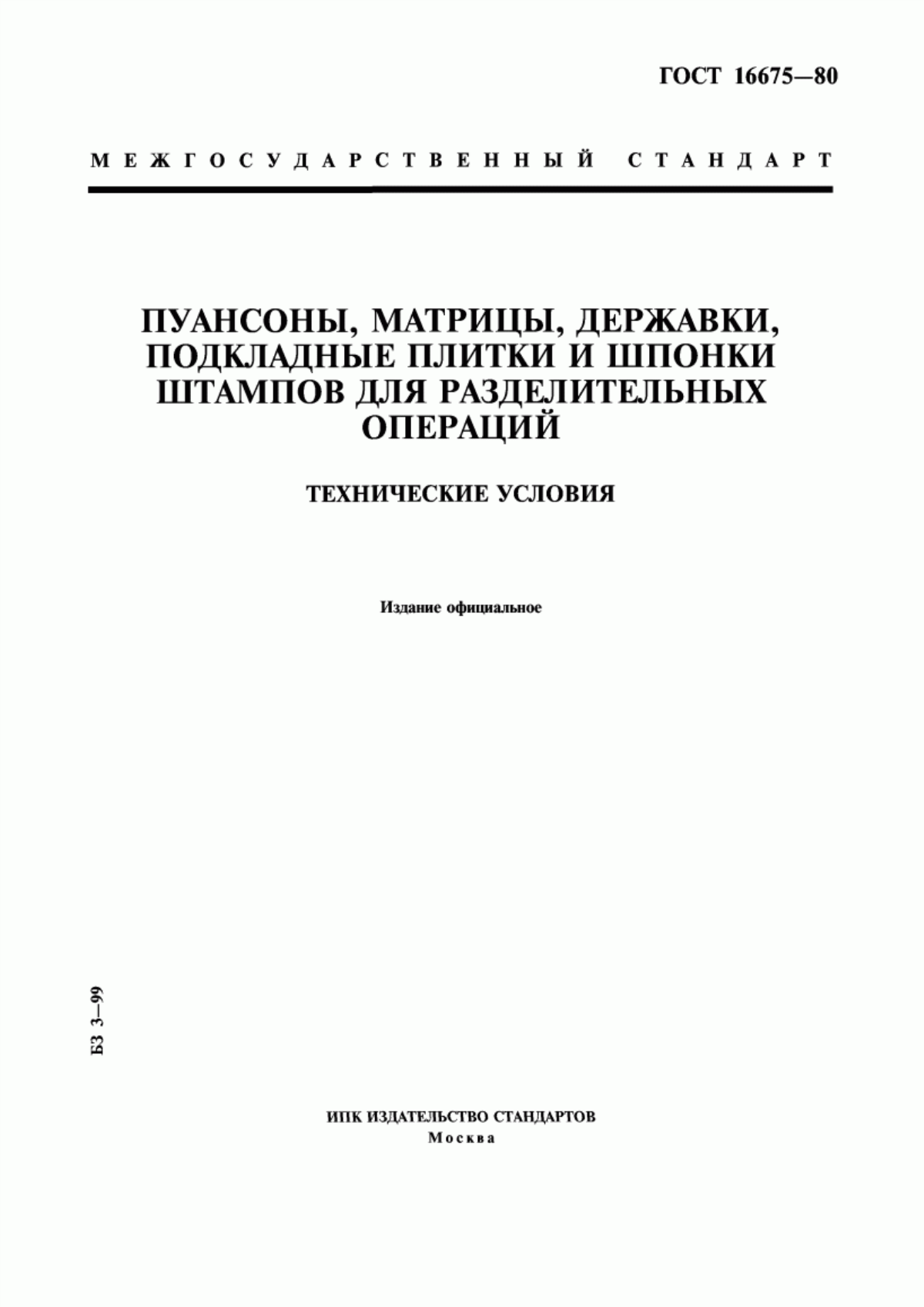

- площадь поперечного сечения рабочей части пуансона (черт.1а);

б) при соотношении ![]() ,

, ![]() площадь контакта

площадь контакта принимается равной площади пояска шириной 0,5

по всему периметру рабочего торца пуансона (черт.1б).

Черт.1

Например, для круглого контура

![]() (5)

(5)

- допускаемое напряжение на сжатие (см. п.1.2). Принятый запас прочности равен 1,5-2.

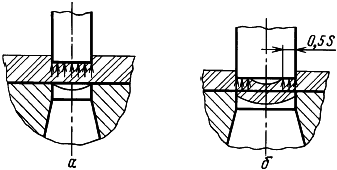

Пример 1

Задание. Выбрать марку стали для пуансона (черт.2) и выполнить расчет на допускаемую нагрузку, если технологическое усилие пробивки отверстия 63000 Н (6300 кгс), толщина штампуемого материала

5 мм.

Черт.2

Решение

![]()

1. ![]()

2. ![]() (по таблице)

(по таблице)

3. ![]() , следовательно

, следовательно ![]() мм

мм

4. ![]() 1600 МПа (160 кгс/мм

1600 МПа (160 кгс/мм) для стали У10А (см. п.1.2).

5. ![]() 0,75·1600 (160)·43,175=51810 Н (5181 кгс)

0,75·1600 (160)·43,175=51810 Н (5181 кгс)

Так как ![]() , условие устойчивости не выполняется поэтому выбираем более прочный материал. Из группы высоколегированных сталей назначаем марку 9ХС для которой

, условие устойчивости не выполняется поэтому выбираем более прочный материал. Из группы высоколегированных сталей назначаем марку 9ХС для которой

![]() 1900 МПа (190 кгс/мм

1900 МПа (190 кгс/мм)

![]() 0,75·1900 (190)·43,175=61520 Н (6152 кгс)

0,75·1900 (190)·43,175=61520 Н (6152 кгс)

Учитывая, что принята с запасом прочности 1,5-2, применение марки стали 9ХС допустимо. Если же необходима большая надежность, то целесообразно ввести в конструкцию штампа специальное направление пуансона, которое увеличит его продольную устойчивость.

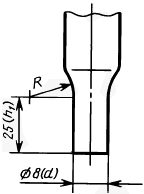

Пример 2

Задание. Выбрать марку стали для пуансона (черт.3) и выполнить расчет на допускаемую нагрузку, если технологическое усилие пробивки отверстия

90000 Н (9000 кгс);

толщина штампуемого материала 8 мм.

Черт.3

Решение

![]()

1. ![]()

Момент инерции фигур типа овала, эллипса имеет минимальное значение относительно большой оси, проходящей через ее центр тяжести (в данном случае - ось X-X, черт.3).

а) ![]() ,

,

где - момент инерции круга;

- момент инерции прямоугольника относительно оси X-X.

![]() мм

мм

![]() мм

мм

![]() мм

мм

б) ![]() , следовательно

, следовательно ![]()

![]() ,

,

где - площадь круга,

- площадь прямоугольника.

![]() мм

мм

![]() мм

мм

2. ![]() , по таблице

, по таблице

![]()

3. ![]() МПа (160 кгс/мм

МПа (160 кгс/мм) для стали У10А (см. п.1.2).

4. ![]()

Принятая для пуансона марка стали У10А выдерживает заданную нагрузку.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999