ГОСТ Р 59306-2021

(ИСО 13628-10:2005)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

ПРОЕКТИРОВАНИЕ И ЭКСПЛУАТАЦИЯ СИСТЕМ ПОДВОДНОЙ ДОБЫЧИ

Часть 10

Технические условия на гибкую трубу многослойной структуры со связующими слоями

Petroleum and natural gas industry. Design and operation of subsea production systems. Part 10. Specification for bonded flexible pipe

ОКС 75.020

Дата введения 2021-08-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ФГУП ""

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 марта 2021 г. N 145-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 13628-10:2005* "Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 10. Технические условия на гибкую трубу многослойной структуры со связующими слоями" (ISO 13628-10:2005 "Petroleum and natural gas industries - Design and operation of subsea production systems - Part 10: Specification for bonded flexible pipe", MOD) путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения морских нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Подготовка настоящего стандарта, в соответствии с основами национальной стандартизации и принципами гармонизации документов национальной системы стандартизации с международной, осуществлена на основе применения действующего международного стандарта, отражающего передовой зарубежный опыт, лучшие мировые практики и современные методики проектирования и эксплуатации систем подводной добычи.

Цель настоящего стандарта - обеспечение безопасности эксплуатации систем подводной добычи за счет установления требований и принципов, характерных для Российской Федерации, в отношении проектирования, выбора материалов, изготовления, испытаний, маркировки и упаковки гибких труб многослойной структуры со связующими слоями.

В целях улучшения понимания пользователями некоторых положений и терминологических статей настоящего стандарта, а также учета требований российских нормативных документов и отечественной специфики проектирования и эксплуатации систем гибких трубопроводов многослойной структуры со связующими слоями в текст внесены изменения и дополнения, выделенные курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Введение", 2 "Нормативные ссылки", 3 "Термины, определения, обозначения и сокращения", приложениях А и ДА приводятся обычным шрифтом; отмеченные знаком "**" в разделах "Предисловие", 2 "Нормативные ссылки", 3 "Термины, определения, обозначения и сокращения" и остальные по тексту документавыделены курсивом. - .

В настоящем стандарте заменены ссылки на ISO 4647, ASTM E328, ASTM D395, ASTM D570, ASTM D695, ASTM E165, ASTM A388, ASTM E428, ASTM E94 на соответствующие межгосударственные и национальные стандарты. Введена нормативная ссылка на ГОСТ Р ИСО 10893-5 вместо ссылки на недействующий ИСО 13665.

Ссылки на стандарты, которые не приняты в качестве межгосударственных и национальных стандартов, приведены в разделе "Библиография".

1 Область применения

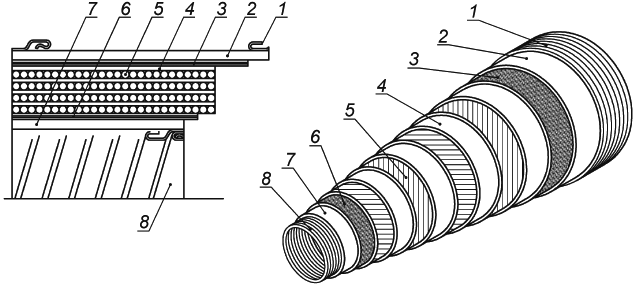

1.1 Настоящий стандарт устанавливает технические требования к безопасности, размерной и функциональной взаимозаменяемости гибких труб многослойной структуры со связующими слоями, которые проектируют и изготавливают в соответствии с требованиями единых стандартов и критериев. На рисунке 1 представлена типовая конструкция гибкой трубы многослойной структуры со связующими слоями.

|

1 - наружная обмотка; 2 - оболочка; 3 - разделительный слой; 4 - амортизирующий слой; 5 - армирующий слой; 6 - разделительный слой; 7 - внутренняя оболочка; 8 - каркас

Рисунок 1 - Типовая конструкция гибкой трубы многослойной структуры со связующими слоями

1.2 В настоящем стандарте указаны минимальные требования к проектированию, выбору материалов, изготовлению, испытаниям, маркировке и упаковке гибких труб многослойной структуры со связующими слоями со ссылками на действующие нормы и стандарты. Руководящие указания по использованию гибких труб и вспомогательных компонентов целесообразно соблюдать в соответствии с [1].

1.3 Настоящий стандарт применим к сборкам гибких труб многослойной структуры со связующими слоями, содержащих сегменты тела гибкой трубы с концевыми фитингами, закрепленными на обоих концах. Настоящий стандарт не относится к гибким трубам многослойной структуры без связующих слоев.

Руководящие указания для многослойных гибких труб без связующих слоев приведены в ГОСТ Р 59309.

1.4 Настоящий стандарт не применим к вспомогательным компонентам гибких труб. Рекомендации, относящиеся к элементам вспомогательных компонентов, целесообразно соблюдать в соответствии с [1].

1.5 Настоящий стандарт может быть применим к гибким трубам, содержащим неметаллические армирующие слои, хотя здесь не рассматриваются специальные технологические аспекты этой продукции.

1.6 Настоящий стандарт может быть применим к трубе многослойной конструкции со связующими слоями, которая включает материалы или конструкцию слоев, рассматриваемые в ГОСТ Р 59309.

1.7 Настоящий стандарт устанавливает требования к применению гибких труб со связующими слоями для добычи флюидов, а также к применению гибких труб для отвода и нагнетания флюидов. Транспортируемые флюиды включают в себя нефть, газ, воду и нагнетаемые химические реагенты. Настоящий стандарт применим к гибким трубам, работающим в условиях статических и динамических нагрузок и используемым в качестве выкидных трубопроводов, райзеров, перемычек, морских наливных и нагнетательных шлангов. Настоящий стандарт применим к трубам, рассчитанным на проектное давление, большее или равное 1,5 МПа (15 бар). Требования к трубам, рассчитанным на меньшее давление, представлены в [2].

1.8 Настоящий стандарт не применим к гибким трубам для использования в качестве устьевой обвязки для дросселирования и глушения скважины.

1.9 Настоящий стандарт может применяться для гибких труб свайных молотов, газовых факельных установок, подачи воды и гидромониторов, хотя здесь не рассматриваются специальные технологические аспекты, относящиеся к каждому из этих требований.

Примечание - Целесообразно руководствоваться [3] по устьевой обвязке для дросселирования и глушения скважины.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 262 (ИСО 34-79) Резина. Определение сопротивления раздиру (раздвоенные, угловые и серповидные образцы)

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 4650** (ISO 62:2008) Пластмассы. Методы определения водопоглощения

ГОСТ 4651** (ISO 604:2002) Пластмассы. Метод испытания на сжатие

ГОСТ 7912** Резина. Метод определения температурного предела хрупкости

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9982** Резина. Методы определения релаксации напряжения при сжатии

ГОСТ 12021 (ISO 75-2:2013) Пластмассы и эбонит. Метод определения температуры изгиба под нагрузкой

ГОСТ 20426** Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

ГОСТ 23509 (ИСО 4649-85) Резина. Метод определения сопротивления истиранию при скольжении по возобновляемой поверхности

ГОСТ 24621 (ISO 868:2003) Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твердость по Шору)

ГОСТ 31458 (ISO 10474:2013) Трубы стальные, чугунные и соединительные детали к ним. Документы о приемочном контроле

ГОСТ 32327 Нефтепродукты. Определение кислотного числа потенциометрическим титрованием

ГОСТ 32328 Нефтепродукты и смазочные материалы. Определение кислотного и щелочного чисел титрованием с цветным индикатором

ГОСТ 34371 (ISO 75-1:2013) Пластмассы. Определение температуры прогиба под нагрузкой. Часть 1. Общий метод испытания

ГОСТ ISO 36 Резина или термопластик. Определение прочности связи с тканями

ГОСТ ISO 37 Резина или термопластик. Определение упругопрочностных свойств при растяжении

ГОСТ ISO 188 Резина и термоэластопласты. Испытания на ускоренное старение и теплостойкость

ГОСТ ISO 2781 Резина и термоэластопласты. Определение плотности

ГОСТ Р 51365 (ИСО 10423:2003) Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования

ГОСТ Р 53678 (ИСО 15156-2:2003) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 53679 (ИСО 15156-1:2001) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию

ГОСТ Р 55311** Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Термины и определения

ГОСТ Р 56753 (ИСО 6721-11:2012) Пластмассы. Определение механических свойств при динамическом нагружении. Часть 11. Температура стеклования

ГОСТ Р 56761 Композиты полимерные. Метод определения твердости по Барколу

ГОСТ Р 57697 Композиты полимерные. Определение характеристик отверждения смол для пултрузии методом термического анализа

ГОСТ Р 57715 Композиты полимерные. Определение ударной вязкости по Изоду

ГОСТ Р 59299 (ИСО 13628-3:2000) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 3. Системы проходных выкидных трубопроводов (TFL)

ГОСТ Р 59304** Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р 59309 (ИСО 13628-2:2006) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 2. Гибкие трубные системы многослойной структуры без связующих слоев для подводного и морского применения

ГОСТ Р ИСО 148-1** Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 815-1** Резина и термоэластопласты. Определение остаточной деформации при сжатии. Часть 1. Испытания при стандартной или повышенной температурах

ГОСТ Р ИСО 1431-1 Резина и термоэластопласты. Озоностойкость. Часть 1. Испытания при статической и динамической деформации растяжения

ГОСТ Р ИСО 1817 Резина. Определение стойкости к воздействию жидкостей

ГОСТ Р ИСО 3452-1** Контроль неразрушающий. Проникающий контроль. Часть 1. Основные требования

ГОСТ Р ИСО 6507-1** Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р ИСО 9606-1 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 10893-5 Трубы стальные бесшовные и сварные. Часть 5. Магнитопорошковый контроль труб из ферромагнитной стали для обнаружения поверхностных дефектов

ГОСТ Р ИСО 13628-4 Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 4. Подводное устьевое оборудование и фонтанная арматура

ГОСТ Р ИСО 16810** Неразрушающий контроль. Ультразвуковой контроль. Общие положения

ГОСТ Р ИСО 16811** Неразрушающий контроль. Ультразвуковой контроль. Настройка чувствительности и диапазона

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ Р 55311**, ГОСТ Р 59304**, а также следующие термины с соответствующими определениями:

3.1.1 армирующий слой (reinforcing layer): Структурный слой с заданным углом навивки, как правило, около 55°, который состоит из спирально наматываемой армирующей проволоки и который используют для принятия на себя, полностью или частично, растягивающих нагрузок и внутреннего давления.

3.1.2 внутренняя оболочка (liner): Внутренний слой эластомера трубы, работающий в контакте с флюидом.

3.1.3 вулканизация (vulcanization): Технологический процесс образования трехмерной структуры эластомерных связей, при котором уменьшается пластичность эластомера.

3.1.4 гибкая труба многослойной структуры со связующими слоями (bonded pipe): Гибкая труба, в которой стальной армирующий слой интегрирован и соединен с вулканизированным эластомерным материалом, а текстильный материал включен в конструкцию для получения дополнительного структурного армирования или разделения эластомерных слоев.

3.1.5 заливочный компаунд (embedding compound): Эластомерная эпоксидная композиция, которой заливаются слои навитой проволоки для армирования и обеспечивается связь между слоями навитой проволоки и прилегающими слоями.

3.1.6 каландрирование (calendering): Процесс пропускания эластомерного компаунда между каландровочными валками для обеспечения ровных листов эластомера.

Примечание - Этот процесс также используется для покрытия армирующих скруток и текстильных материалов эластомеров для образования листов для намотки на трубы.

3.1.7 монограмма API (API monogram): Зарегистрированный знак Американского нефтяного института.

3.1.8 наливной и нагнетательный шланг (loading and discharge hose): Гибкий трубный соединитель, используемый при загрузке и разгрузке танкеров при статических и динамических условиях.

3.1.9 наружная оболочка (cover): Слой эластомера между армирующим слоем и внешней окружающей средой (или внешним каркасом, если предусматривается), используемый для защиты трубы от проникновения морской воды и другой внешней окружающей среды, коррозии, абразионного и механического повреждения.

3.1.10 обратный выгиб: (upheaval buckling): Изгиб в сторону, обратную ожидаемым деформациям.

3.1.11 отверждение (curing): Процесс необратимого изменения, как правило, при повышенных температурах, свойств термоотверждающейся смолы или эластомерного компаунда в процессе химической реакции.

Примечание - Отверждение может сопровождаться добавлением отверждающих (образующих трехмерную структуру) реагентов под действием тепла и давления или без такового.

3.1.12 плавучий наливной и нагнетательный шланг (floating loading and discharge hose): Гибкая труба, обладающая плавучестью или закрепленная механически на плавучих модулях так, что позволяет трубе держаться на поверхности воды.

3.1.13 программа качества (quality programme): Документ, регламентирующий конкретные меры в области качества, распределение ресурсов и последовательность действий, относящихся к конкретной продукции, услуге, контракту или проекту.

3.1.14

прочность при растяжении [ГОСТ ISO 37-2013, пункт 3.3] |

3.1.15 работа в присутствии газовой среды (gas service): Условия работы в присутствии газа, т.е. при работе с газом или газовым конденсатом.

3.1.16 разделительный слой (breaker): Текстильный слой, наполненный резиной, включаемый в различные слои поперечного сечения трубы для придания ей дополнительной прочности, уменьшения проникновения надрезов и облегчения процесса изготовления.

Примечание - Этот слой может включаться в наружную оболочку, армирующие слои и внутреннюю оболочку или в некоторые из них.

3.1.17 кабель (cable): Пучок круглых стальных проволок или тканевых нитей (круглого поперечного сечения), спирально скрученных (свитых) вместе и используемых для конструкционного армирования трубы.

Примечание - Проволока для гибких труб, как правило, покрывается латунью или медью для обеспечения химической связи между эластомером и проволокой.

3.1.18

фреттинг-коррозия (fretting-corrosion): Коррозия при колебательном перемещении двух поверхностей относительно друг друга в условиях воздействия коррозионной среды. [ГОСТ 5272-68, статья 29] |

3.1.19 эластомер (elastomer): Материал, который в значительной степени восстанавливает свою первоначальную форму и размер при комнатной температуре после снятия деформирующей нагрузки; материал, который показывает реверсивную эластичность при очень высоком уровне деформации (~100%).

3.1.20

электрохимическая защита: Защита металла от коррозии, осуществляемая поляризацией от внешнего источника тока или путем соединения с металлом (протектором), имеющим более отрицательный или более положительный потенциал, чем у защищаемого металла. [ГОСТ 5272-68, статья 118] |

3.1.21

кольцевое пространство (annulus): Пространство между внутренней оболочкой, работающей под давлением, и внешней оболочкой. Примечание - Газ и жидкость, проникающие в кольцевое пространство, обычно свободно перемещаются и смешиваются. [ГОСТ Р 59309-2021, пункт 3.17] |

3.1.22 штрипс (strip): Листовая рулонная заготовка, обрезанная по ширине в соответствии с требованиями получения конечной готовой продукции.

3.2 В настоящем стандарте применены следующие сокращения и обозначения:

| - | предел текучести материала, МПа; |

| - | предел прочности материала, МПа; |

ВР | - | водородное растрескивание; |

ДСК | - | дифференциальная сканирующая калориметрия; |

НК | - | неразрушающий контроль; |

ПВХ | - | поливинилхлорид; |

СРН | - | сульфидное растрескивание под напряжением; |

ТКЧ | - | титруемое кислотное число; |

УТТ | - | уровень технических требований; |

УФ | - | ультрафиолет; |

ЭХЗ | - | электрохимическая защита; |

FAT | - | заводские приемо-сдаточные испытания (factory acceptance test); |

MBR | - | минимальный радиус изгиба (minimum bend radius); |

"S-N" | - | кривые зависимости амплитуды напряжений от количества циклов (curves showing stress range vs. number of cycles); |

TFL | - | проходной выкидной трубопровод (through-flowline). |

4 Функциональные требования

4.1 Общие положения

4.1.1 Функциональные требования к гибкой трубе задает заказчик. Информация, которая должна быть указана при заказе, приведена в приложении А.

4.1.2 Изготовитель указывает функциональные требования, специально не оговоренные заказчиком, но которые могут влиять на конструкцию, материалы, изготовление и испытания трубы.

4.1.3 Заказчик указывает функциональные требования регулирующих органов, которые могут влиять на конструкцию, материалы, изготовление и испытание трубы.

4.14 При заказе труб с неметаллическими армирующими слоями заказчик указывает в заказе дополнительные требования, для удовлетворения которых изготовитель проводит дополнительные испытания, результаты которых должны подтверждать, что уровень безопасности в течение срока службы будет не меньше, чем определено в настоящем стандарте для труб с металлическим армированием.

4.1.5 При заказе трубы, которая содержит материал или конструкцию слоев, которые рассматриваются в ГОСТ Р 59309, заказчик должен указать в заказе дополнительные требования, для удовлетворения которых изготовителю следует провести дополнительные испытания, результаты которых должны подтверждать, что уровень безопасности в течение срока службы будет не меньше, чем это требуется ГОСТ Р 59309 и в настоящем стандарте.

4.2 Общие требования

4.2.1 Требования к гибкой трубе

Изготовитель должен обеспечить выполнение следующих минимальных общих функциональных требований, предъявляемых к гибкой трубе:

a) герметичность трубопровода, которая обеспечивается конструкцией трубы;

b) выдерживает все проектные нагрузки и комбинации нагрузок, определенные в настоящем стандарте;

c) обеспечивает сохранение функциональных свойств в течение заданного срока службы;

d) используемые материалы при ее производстве соответствуют условиям окружающей среды, оказывающим воздействие на эти материалы;

e) используемые материалы при ее производстве соответствуют требованиям к защите от коррозии, указанным в настоящем стандарте.

4.2.2 Требования к концевому фитингу

Изготовитель должен обеспечить соответствие концевого фитинга предъявляемым к нему функциональным требованиям не ниже требований, предъявляемым к гибкой трубе. Если позволяет конструкция, должно быть обеспечено выполнение следующих требований:

a) концевой фитинг обеспечивает конструктивное сопряжение между гибкой трубой и опорной конструкцией;

b) концевой фитинг обеспечивает конструктивное сопряжение между гибкой трубой и устройствами ограничения изгиба, включая устройства обеспечения жесткости на изгиб, ограничители изгиба и раструбы.

4.3 Общие проектные параметры

Заказчик должен указать все специальные проектные требования, включая требования, приведенные в 4.4-4.6, а также следующие параметры гибкой трубы:

a) номинальный внутренний диаметр;

b) длину и допуски на длину гибкой трубы, включая концевые фитинги;

c) срок службы;

d) границы высотного положения гибкой трубы по отношению к уровню моря.

4.4 Параметры транспортируемого флюида

4.4.1 Общие положения

Заказчик должен указать параметры транспортируемого флюида, перечисленные в таблице 1. Могут быть указаны минимальные, нормальные и максимальные значения параметров. Должны быть указаны расчетные ожидаемые изменения параметров транспортируемого флюида в течение срока службы.

Таблица 1 - Параметры транспортируемого флюида

Параметр | Описание |

Давление | Согласно 4.4.2 |

Температура | Согласно 4.4.3 |

Состав флюида | Согласно 4.4.4 |

Определение условий работы | Работа в присутствии или без сернистых соединений в соответствии с 4.4.4, перечисление а) |

Описание флюида/потока | Тип флюида и режим потока |

Параметры расхода | Расходы, плотность флюида, вязкость, минимальное давление на входе и требуемое давление на выходе |

Тепловые параметры | Теплоемкость флюида |

4.4.2 Внутреннее давление

4.4.2.1 Должны быть указаны следующие значения внутреннего давления:

a) максимальное проектное давление;

b) минимальное проектное давление.

4.4.2.2 Следует указать следующие значения внутреннего давления:

- рабочее давление или динамика давления в течение срока службы;

- требования надзорных и/или сертифицирующих органов к значению давления при заводских и эксплуатационных испытаниях.

4.4.3 Температура

4.4.3.1 Должны быть указаны следующие значения температуры:

a) минимальная проектная температура;

b) максимальная проектная температура.

Следует указать рабочую температуру или динамику температур в течение срока службы.

4.4.3.2 Проектные значения минимальной и максимальной температуры являются минимальной и максимальной температурами, соответственно, которым могут быть подвержены гибкие трубы в течение срока службы. Данные проектные значения температуры могут быть указаны на основе анализа следующей минимальной группы факторов:

a) рабочие значения температуры;

b) колебания температуры (число и диапазон циклов);

c) эффект охлаждения газа (кривая "время-температура");

d) тепловые свойства флюида;

e) характеристики потока;

f) условия хранения, транспортирования и монтажа.

4.4.4 Состав флюида

Заказчику следует указать добываемые флюиды (состав отдельных фаз), нагнетаемые флюиды, а также реагенты, используемые при постоянных и внеплановых химических обработках (дозировки, время воздействия, концентрации и частота).

В составе транспортируемого флюида указывают:

a) все параметры, которые определяют рабочие условия, включая парциальное давление ![]() и

и ![]() , рН водной фазы, ТКЧ (в соответствии с ГОСТ 32327, ГОСТ 32328) и содержание воды (пластовой воды, морской воды и несвязанной воды);

, рН водной фазы, ТКЧ (в соответствии с ГОСТ 32327, ГОСТ 32328) и содержание воды (пластовой воды, морской воды и несвязанной воды);

b) газы, включая кислород, водород, метан и азот;

c) жидкости, включая входящие в состав нефти и спирты;

d) ароматические компоненты;

e) источники коррозии, включая бактерии, хлориды, органические кислоты и сернистые компоненты;

f) нагнетаемые химические реагенты, включая спирты и ингибиторы коррозии, гидрата, парафина, солевых отложений других твердых отложений;

g) твердые частицы, включая песок, осадки, солевые отложения, гидраты, парафиносодержащие отложения и биопленку.

4.5 Окружающая среда

Заказчику следует указать проектные параметры окружающей среды, приведенные в таблице 2. Расчетной глубиной должна быть максимальная глубина моря, на которой может эксплуатироваться трубная секция.

Таблица 2 - Параметры окружающей среды

Параметр | Описание |

Месторасположение | Географические данные расположения трассы трубопровода (территория, координаты) |

Глубина моря | Проектная глубина, данные по колебанию глубин по трассе трубопровода и приливные изменения |

Данные морской воды | Плотность, значение pH, минимальная и максимальная температуры |

Температура воздуха | Минимальная и максимальная температуры в процессе хранения, монтажа и эксплуатации |

Данные грунта | Описание, прочность на сдвиг и угол внутреннего трения, коэффициенты трения, эрозия морского дна, песчаные гряды и изменения по трассе трубопровода |

Морское обрастание | Максимальные значения параметров обрастания и изменения по длине |

Лед | Максимальное нарастание льда или дрейф айсбергов и ледяных полей |

Воздействие солнечного света | Длина участка трубы, подверженного воздействию солнечного света в процессе эксплуатации и хранения |

Данные о течениях | Как функция глубины моря, направления и периодичности, включая известное влияние локальных течений |

Данные по параметрам волны | В части характерных и максимальных волн, соответствующих периодов, спектров волн, функции рассеивания волн и диаграмм разброса волн, как функции направления и периодичности |

Данные по параметрам ветра | Как функция направления, высоты над уровнем моря и периодичности |

4.6 Требования к системе гибких труб

4.6.1 Минимальные требования

4.6.1.1 Общие положения

4.6.1.1.1 Заказчик указывает функциональные требования проекта по 4.6.1.2, 4.6.1.9 и 4.6.1.10. Следует учитывать технические характеристики других требований, определенных в настоящем разделе. Приложение А рекомендуется использовать в качестве руководства.

4.6.1.1.2 Заказчику следует указать документацию, перечисленную в разделе 8, которая должна быть предоставлена изготовителем.

4.6.1.2 Определение области применения

Для системы гибких труб должно быть указано, в качестве какого оборудования она применяется. Система гибких труб может применяться в качестве выкидных трубопроводов, райзеров, перемычек, морских наливных и нагнетательных шлангов.

Для гибких труб должны быть указаны условия эксплуатации, возможность применения в условиях статических или динамических нагрузок, при этом для работы в условиях динамических нагрузок следует указать ожидаемое количество циклов и амплитуды нагружения.

4.6.1.3 Противокоррозионная защита

Требования к противокоррозионной защите гибких труб следует устанавливать, учитывая следующие факторы:

a) внутреннюю и наружную противокоррозионную защиту концевых фитингов;

b) систему ЭХЗ труб.

4.6.1.4 Термоизоляция

Заказчик указывает необходимые эксплуатационные требования к гибким трубам по тепловой потере. Значения общих коэффициентов теплопередачи должны быть основаны на номинальном внутреннем диаметре трубы, при этом необходимо учитывать как конструкционные особенности самой трубы, так и все внешние факторы, например толщину грунтового покрова над заглубляемыми трубами.

4.6.1.5 Газопроницаемость

Должна быть предусмотрена система вентиляции газа для предупреждения чрезмерного увеличения давления в кольцевом пространстве трубы. Требования, которые заказчик предъявляет к системе вентиляции газа, следует указывать с учетом:

a) допустимых скоростей проникновения газа;

b) требований к сопряжениям;

c) системы контроля и анализа газа.

Примечание - Требования к контролю газопроницаемости и наличию системы вентиляции газа применимы к трубам, предназначенным только для работы в присутствии газовой среды.

4.6.1.6 Требования к обеспечению контроля состояния трубопровода внутренними снарядами и работе системы TFL

Следует указать все эксплуатационные требования для обеспечения контроля состояния трубопровода внутренними снарядами и проводки инструментов системы TFL, проведения ремонтных и других операций через гибкие трубы, включая требования к внутреннему диаметру труб, радиусу изгиба и переходам концевых фитингов.

4.6.1.7 Огнестойкость

Целесообразно к огнестойкости конструкции трубы указать на испытания на воспламеняемость с учетом [4] или [5] (см. 5.4.6).

4.6.1.8 Связки труб

Следует указать требования к связкам гибких труб, включая детальную информацию по связкам труб и по условиям работы труб.

4.6.1.9 Соединители

Необходимо указать требования к соединителям для обоих концевых фитингов гибкой трубы, включая, как минимум, тип соединителя, материал присоединяемых элементов, технические условия на сварку, тип уплотнения и размеры.

4.6.1.10 Описание сопряжений

Необходимо указать детальную информацию по сопряжениям (интерфейсам), включая:

a) регламенты, нормы и стандарты;

b) геометрические и размерные данные, данные о прикладываемых нагрузках;

c) средства и оборудование, используемые заказчиком при монтаже;

d) инструменты и концевые соединения, используемые заказчиком для подтягивания и подсоединения;

e) комплектность поставки изготовителем.

4.6.1.11 Осмотр и текущий контроль состояния

Для изготовителя следует указать требования к проектированию и внедрению систем и процедур осмотра, контроля и оценки текущего состояния гибких труб.

4.6.1.12 Требования к монтажу

4.6.1.12.1 Заказчику следует указать следующие минимальные требования к монтажным работам:

a) при выполнении работ заказчиком - все требования к ограничениям по нагрузкам, усилиям затягивания/натяжения, требованиям для загрузочных мостков, монтажным допускам и ограничениям портового оборудования;

b) при выполнении работ изготовителем - требования к окружающей среде, судовые ограничения, монтажные допуски, ограничения из-за взаимно исключающих (несовместимых) операций и объем монтажных работ (включая прокладку траншей, заглубление, испытание, контроль, обслуживание и документацию).

4.6.1.12.2 Заказчик указывает требования к возможности восстановления эксплуатационных характеристик и повторного использования гибких труб в течение их срока службы.

4.6.1.13 Очистка с помощью экзотермохимической реакции

Заказчику следует указать соответствующие минимальные параметры для операций по очистке труб с помощью экзотермохимической реакции, учитывая:

a) расход химреагентов;

b) изменение давления химреагентов;

c) максимальную тепловую мощность химреагентов;

d) химический состав реагентов.

4.6.2 Трубы для применения в условиях статических нагрузок

Заказчику необходимо представить изготовителю свои требования к проектированию системы гибких труб перемычек, работающих в условиях статических нагрузок дополнительно к требованиям раздела 5 с учетом параметров, приведенных в таблице 3.

Таблица 3 - Параметры трубы для применения в условиях статических нагрузок

Параметр | Описание |

Трассирование трубопроводов | Схемы трасс, топографические условия, состояние дна моря/грунта, препятствия, установленное оборудование и трубопроводы |

Соединительные системы | Описания верхних и нижних соединительных систем, включая системы быстроразъемных соединений и системы отсоединения плавучих модулей, углы соединений и допуски расположения |

Направляющие и опоры | Предложенная геометрия направляющих, I-трубы, J-трубы и раструбов, через которые должны быть установлены трубопроводы |

Требования к защите | Прокладка траншей, подсыпка породы, подстилающий слой и требования к защите по всей длине трубы. Проектные ударные нагрузки, включая такие как от тралового оборудования, падающих грузов и якорей |

Устойчивость на дне | Допускаемые перемещения |

Обратный выгиб | Технические условия проектных случаев, которые должны быть рассмотрены изготовителем |

Требования к пересечениям | Пересечение труб (гибких и жестких), включая уже смонтированные трубы и трубопроводы |

Крепление труб | Ограничители изгиба, хомуты и методы крепления (см. приложение В) |

Случаи нагружения | Определение годовой вероятности возникновения случаев нагружения для монтажа и для нормальной и аномальной работы. Технические условия случайных нагружений и годовые вероятности их возникновения |

4.6.3 Трубы для применения в условиях динамических нагрузок

Заказчику следует представить изготовителю свои требования к проектированию труб и перемычек, эксплуатирующихся в условиях динамических нагрузок, дополнительно к требованиям раздела 5 с учетом параметров, приведенных в таблице 4.

Таблица 4 - Параметры для труб для применения в условиях динамических нагрузок

Параметр | Описание |

Конфигурация трубы | Технические условия на требования к конфигурации, включая описание (плавная S-образная, крутопадающая и т.д.), схему и компоненты. Выбор конфигурации и подтверждение применимости указанной конфигурации |

Операции | Технические условия на требования к намотке/размотке |

Соединительные системы | Описания верхних и нижних соединительных систем, включая системы быстроразъемных соединений и системы отсоединения плавучих модулей, углы соединений и допуски расположения |

Направляющие и опоры | Предложенная геометрия направляющих на судне-укладчике, через которые должны быть установлены трубы |

Трубные крепления | Ограничители изгиба, плавучие модули и т.п. и методы крепления |

Данные присоединенного судна | Данные для присоединенных плавучих средств, включая следующее: |

Требования к помехам | Характеристики районов помех, содержащих другие райзеры, швартовые канаты, колонны платформы, понтоны судна, киль танкера и т.д., и определение допустимых помех/столкновений |

Случаи нагружения | Определение годовой вероятности возникновения случаев нагружения для монтажа и для нормальной и аномальной работы. Технические условия случайных нагружений и годовые вероятности их возникновения |

5 Проектные требования

5.1 Нагрузки и результаты воздействия нагрузок

5.1.1 Общие положения

Конструкция трубы должна быть спроектирована на основе информации, представляемой заказчиком (согласно приложению А) в соответствии с требованиями раздела 4. Всю необходимую информацию определяют в исходных данных для проектирования (согласно 8.2), включая проектные случаи нагружения. Результаты проектного анализа случаев нагружения включают в отчет по проектным нагрузкам (согласно 8.3).

5.1.2 Определение классов нагружения

5.1.2.1 В соответствии с таблицей 5 нагрузки классифицируют на функциональные, от воздействия окружающей среды (внешние) и случайные и определяют следующим образом:

a) функциональными нагрузками являются все нагрузки на трубу при эксплуатации, включая все нагрузки, которые воздействуют на трубу в спокойной воде за исключением нагрузок от ветра, волн или течения;

b) нагрузками от воздействия окружающей среды являются нагрузки, вызываемые внешними условиями;

c) случайными нагрузками являются все нагрузки, возникающие при случайных ситуациях.

Классы и подклассы нагружения приведены в таблице 5.

5.1.2.2 Проектные случаи нагружения определяют для анализа и учитывают, если применимо, влияние на гибкую трубу функциональных нагрузок, нагрузок от воздействия окружающей среды и случайных нагрузок. [1] содержит руководящие указания по методам расчета, которые целесообразно использовать для нагрузок, приведенных в таблице 5.

Таблица 5 - Классы и условия нагружения гибких труб

Класс и подкласс нагружения | Условия нагружения | |||

Нормальная работа | Анома- | |||

Текущая | Крити- | льная работа | ||

Функциональные нагрузки | ||||

a) Нагрузки от веса и плавучести трубы, содержания и креплений, временные и постоянные | X | X | X | |

b) Внутреннее давление по 4.4.2 | Макс. рабочее давление | Проектное давление | Проектное давление | |

c) Нагрузки от колебаний давления и температуры | X | X | X | |

d) Наружное давление | X | X | X | |

e) Внешние силы реакции грунта или породы для траншейных, заглубленных или засыпанных породой труб | X | X | X | |

f) Нагрузки статической реакции и деформации от опор и защитных конструкций | X | X | X | |

g) Временные нагрузки при монтаже и извлечении, включая прикладываемые нагрузки растяжения и сдавливающие нагрузки, ударные нагрузки и нагрузки, создаваемые направляющими устройствами | X | X | X | |

h) Остаточные нагрузки от монтажа, которые остаются как постоянные нагрузки в конструкции трубы в процессе работы | X | X | X | |

i) Нагрузки и смещение из-за давления и растяжения, возникающего при кручении | X | X | X | |

j) Давления испытаний, включая давления при монтаже, вводе в эксплуатацию и техническом обслуживании | X | X | X | |

k) Эффекты взаимодействия сгруппированных или закрепленных труб | X | X | X | |

I) Нагрузки из-за пересечений жестких или гибких труб или безопорных пролетов | X | X | X | |

m) Нагрузки из-за допусков на позиционирование в процессе установки | X | X | X | |

n) Нагрузки от инструментов при контроле и техническом обслуживании | X | X | X | |

o) Быстрый сброс давления | - | - | - | |

Нагрузки от воздействия окружающей среды | ||||

a) Нагрузки, создаваемые напрямую или косвенно параметрами окружающей среды по таблице 2 | 100- | Условия, отвечаю- | Условия безот- | |

Случайные нагрузки | ||||

а) Нагрузки и перемещения, создаваемые напрямую или косвенно случайными событиями, включающими следующее: | Не приме- | - | - | |

1) падающие объекты; | ||||

| ||||

5.1.3 Комбинации нагрузок и условия нагружения

5.1.3.1 Необходимо обосновать, что конструкция трубы соответствует проектным требованиям при действии комбинаций нагрузок, указанных в настоящем подразделе. Следует оценить все нагрузки, которые воздействуют на гибкую трубу, включая нагрузки, указанные в таблице 5. Должны быть проанализированы возможные колебания нагрузок во времени и пространстве, воздействия нагрузок от системы гибких труб и их опор, а также условия окружающей среды и состояние грунта.

5.1.3.2 Проектными условиями нагружения, которые должны быть проанализированы, являются монтаж, нормальная работа (текущая и критическая), аномальная работа и заводские приемочные испытания. Комбинации нагрузок должны соответствовать комбинациям, определенным в таблицах 5 и 6. Допускается не учитывать комбинации нагрузок с годовой вероятностью возникновения менее ![]() . Комбинации нагрузок при заводских приемо-сдаточных испытаниях определяет изготовитель в соответствии с процедурами заводских приемо-сдаточных испытаний.

. Комбинации нагрузок при заводских приемо-сдаточных испытаниях определяет изготовитель в соответствии с процедурами заводских приемо-сдаточных испытаний.

5.1.3.3 Проверку конструкции проводят на всех промежуточных стадиях, указанных заказчиком или изготовителем. Это должно быть регламентировано теми же проектными критериями, что и проектные условия нагружения в соответствии с таблицей 6.

5.1.3.4 В исходных данных для проектирования изготовителем должна быть определена вероятность одновременного возникновения различных комбинаций нагрузок (согласно 8.2), например для комбинированной нагрузки от волн и течения должны определяться вероятности возникновения каждой из них по отдельности. Вероятность возникновения особых классов нагружения или подклассов может указывать заказчик на основе особенностей проектных условий. Заказчику следует указывать вероятности случайных событий или событий, связанных с проведением монтажных работ (согласно таблицам 3 и 4). Если заказчик не указывает вероятности событий, то изготовитель должен предложить, обосновать и согласовать с заказчиком вероятности, используемые для отдельных случаев в исходных данных для проектирования.

5.1.3.5 Анализируемые проектные случаи нагружения определяются исходя из условий нагружения, указанных в 5.1.2.2 и таблице 6.

Таблица 6 - Критерии проектирования слоев гибкой трубы

Слой гибкой | Проектный | Случаи проектных нагрузок и комбинации нагрузок | |||||

трубы | критерий | Рабочие условия | Монтаж | FAT | |||

Нормальная работа | Анома- | ||||||

Текущая работа | Крити- | льная работа | |||||

Функцио- | Функцио- | Функцио- | Функцио- | Функцио- | |||

Эласто- | Деформация от старения материала | Максимальная допускаемая деформация должна составлять 50% от проектной максимальной допустимой деформации материала, возникшей в результате старения. | |||||

Внутренний каркас | Нагрузка от потери устой- | (0,67) для | |||||

Армиру- | Нагрузка | 0,55 | 0,85 | 0,85 | 0,67 | 0,85 | 0,91 |

| |||||||

5.1.4 Влияние проектных нагрузок

5.1.4.1 В конструкции трубы изготовитель должен принимать во внимание дифференциальные давления. В случае учета величины гидростатического наружного давления при расчете проектного внутреннего давления трубы изготовитель должен указать глубину моря, для которой приведено данное проектное внутреннее давление. Это также должно быть указано в маркировке труб (согласно 10.1).

5.1.4.2 Влияние гидродинамических нагрузок целесообразно определять с использованием подтвержденных и документально оформленных методов, по которым рассчитывают влияния кинематики морской воды и воздействия различных явлений окружающей среды (см. [1]).

5.1.4.3 Методы, используемые при определении нагрузок для целей усталостного анализа, должны учитывать все параметры нагрузок. Упрощенные методы применяют, если имеется возможность показать, что результирующее распределение нагрузок является консервативным.

5.1.4.4 Случаи нагружения, которые включают случайные нагрузки (например, смещения из-за отказа якорного каната или отказа подруливающего устройства) и не нарушают критериев по таблице 6, определяют предел безопасного воздействия случайных нагрузок. Некоторые случайные нагрузки (например, при пожаре или взрыве) достаточно сложно проанализировать с точки зрения критериев по таблице 6. В этих случаях следует проводить испытания для определения времени безопасной работы или других ограничений, связанных со случайной нагрузкой.

5.2 Методология проектирования трубы

5.2.1 Методология проектирования трубы должна учитывать износ, коррозию, процессы изготовления, изменения размеров, ползучесть и старение (из-за механических, химических и термических ухудшений свойств) во всех слоях, если только документально не подтверждено, что конструкция трубы не подвержена этим влияниям.

5.2.2 Должно быть показано, что колебания размеров в пределах допусков на изготовление не увеличивают значения коэффициента нагружения более чем на 3% значений по таблице 6.

5.2.3 Расчет толщины всех слоев, имеющих металлические армирующие элементы, выполняют с учетом допусков на износ данных элементов.

5.2.4 Если конструкция трубы выходит за границы ранее подтвержденных конструкций, тогда изготовитель проводит необходимое количество испытаний прототипов для подтверждения методологии проектирования для данной новой конструкции. Испытания прототипов новой конструкции трубы должны подтвердить соответствие назначения конструкции для тех проектных параметров, которые выходят за пределы ранее подтвержденной области. Программа квалификационных испытаний и приемочные критерии должны быть согласованы между изготовителем и заказчиком. Руководящие указания по испытаниям, которые следует проводить, и рекомендации по процедурам испытаний приведены в [1].

5.2.5 Если труба спроектирована с учетом возможного смятия, то испытание должно показать, что проектные критерии не зависят от заданного количества смятий. Для этого расчета должна быть документально оформлена и подтверждена корреляция между испытанием и методологией проектирования.

5.2.6 Методология должна принимать во внимание нагрузку, напряжение и деформацию в слоях трубы и концевом фитинге, усталость компонентов трубы и возможность возникновения пустот в стенке трубы. Методология должна основываться на результатах испытаний прототипа.

5.2.7 Изначально и при каждом пересмотре методологию проектирования трубы подтверждает независимый эксперт по верификации. Документация, представляемая для верификации методологии проектирования, должна содержать:

a) описание теоретической основы, включая расчетные методики для проектных параметров трубы, требуемые для отчета по проектированию в соответствии с 8.4;

b) метод расчета для всех несущих слоев и компонентов, для взаимодействия между металлическими и эластомерными компонентами, для распределения и передачи нагрузок между различными слоями и компонентами, в особенности, компонентами, непосредственно примыкающими к концевому фитингу;

c) верификацию теоретической основы с испытаниями прототипов; верификация должна включать прочностные характеристики всех конструкционных слоев трубы. Для контроля неответственных слоев, таких как разделительные слои, допускается использование упрощенных методов анализа, если выбранный метод не влияет на надежность расчета напряжений других слоев;

d) информацию по коэффициентам концентрации напряжений, используемых для стальных материалов, включая концентраторы напряжений на сопряжениях концевых фитингов, деталях хомутов и при контакте с твердыми поверхностями, допуски изготовления;

e) допуски при изготовлении и проектировании, напряжения, возникающие при изготовлении, сварные швы и другие факторы, например эффект срезания при демонтаже эластомеров и связующих слоев, которые влияют на конструкционную прочность;

f) методологии расчета срока службы в соответствии с 5.3.4;

g) документацию по методологии оценки случаев комбинированного нагружения (как указано в 5.1.3), включая такие условия, как одновременное воздействие давления и изгиба.

5.2.8 Независимый эксперт по верификации проверяет и дает оценку методологии проектирования для установления области применения, которой она соответствует. Независимый эксперт по верификации должен подготовить сертификат и отчет, описывающий пределы и ограничения методологии проектирования. Изготовитель должен включить сертификат в отчет по проектированию (см. 8.4), а отчет о верификации методологии проектирования должен быть доступен заказчику для проверки.

5.3 Проектирование конструкции трубы

5.3.1 Критерии проектирования

5.3.1.1 Слои трубы проектируют в соответствии с критериями по таблице 6 и требованиями настоящего подраздела.

5.3.1.2 Коэффициент использования эластомерных слоев рассчитывают на основе максимальной допустимой деформации эластомерного материала, при соблюдении требований 5.3.1.1. Методология должна определять предполагаемую протяженность каждого слоя.

5.3.1.3 Коэффициент нагружения внутреннего каркаса, определенный в таблице 6, должен быть рассчитан, как указано в 5.3.2.3, с учетом трехкратного диапазона глубины моря. Изготовитель должен оценить характер разрушения каркаса, а результаты анализа должны подтвердить, что слои соответствуют проектным требованиям. Методология для проведения расчетов при смятии каркаса под действием растягивающих напряжений или гидростатического давления должна быть задокументирована.

5.3.1.4 Коэффициент нагружения армирующих слоев должен быть рассчитан следующим образом: коэффициент нагружения равен напряжению, деленному на конструкционную прочность, где напряжением является расчетное напряжение в конкретном слое.

Напряжение следует рассчитывать с использованием методологии проектирования, указанной в 5.2, при соблюдении проектных требований 5.3.2. Расчетное значение должно включать динамические нагрузки и быть основано на среднем напряжении в слое. Среднее напряжение следует рассчитывать на основе равномерного распределения суммарной нагрузки в слое по всей армирующей проволоке в слое. Конструкционная прочность должна быть равна пределу текучести отдельной проволоки или образца материала кабеля, или 0,9 предела прочности на растяжение материала отдельной проволоки или образца материала кабеля там, где испытание на растяжение может точно идентифицировать только указанную характеристику. Значение предела текучести или прочности, используемое при проектировании, должно быть рассчитано как среднее значение предела текучести или прочности за вычетом значений двух стандартных отклонений от среднего значения, взятых из документально оформленных данных испытаний, или минимальному значению, установленному поставщиком.

5.3.1.5 Коэффициент нагружения внешней оболочки рассчитывают на основе максимальной допускаемой деформации при соблюдении 5.3.2.2.

5.3.1.6 MBR при хранении рассчитывают с учетом всех требований таблицы 6. Должен быть рассчитан радиус изгиба, предотвращающий нарушение связей во взаимосвязанных слоях. MBR хранения должен составлять не менее 1,1 MBR для сохранения связей в слое.

5.3.1.7 Значение рабочего MBR для применения в условиях статических нагрузок (все условия нагружения) должно составлять не менее 1,0 MBR хранения, а для применения в условиях динамических нагрузок (все условия нагружения) - не менее 1,5 MBR хранения. Для применения в условиях динамических нагрузок коэффициент безопасности для рабочего MBR может быть уменьшен с 1,5 до 1,25 для аномальной работы и нормальной работы со случайными нагрузками.

5.3.1.8 Расчеты усталостной долговечности (усталостной прочности) металла должны быть проведены по 5.3.4. Прогнозируемая усталостная долговечность должна составлять не менее 10-кратного срока службы. По результатам коррозионного анализа (согласно 5.3.4) должно быть видно, что потеря материала из-за коррозии не приводит к увеличению коэффициента нагружения, определяемого критериями, установленными в 5.3, при всех комбинациях нагрузок.

5.3.1.9 Возможно также использование дополнительного метода проектирования, основанного на расчете надежности. В этом случае следует учитывать все соответствующие проектные критерии. Должно быть подтверждено, что полученный при этом уровень безопасности не ниже, чем указанный в настоящем стандарте для сопоставимых проектных случаев.

5.3.2 Требования к проектированию слоев трубы

5.3.2.1 Внутренняя оболочка

5.3.2.1.1 Внутренняя оболочка должна быть проанализирована для следующих случаев нагружения:

a) наиболее критические комбинации внутреннего давления, температуры, рабочего MBR и состояния полимера;

b) давление гидростатических испытаний при температуре окружающей среды и MBR хранения.

5.3.2.1.2 В анализ нагружения внутренней оболочки трубы следует включать влияние соответствующих факторов циклического нагружения, таких как гистерезис, релаксационная усадка, потеря пластификатора, диффузия и абсорбция флюидов в эластомерную матрицу, а именно:

a) давление и температура флюида в трубопроводе;

b) контактное давление от каркаса и армирующих слоев;

c) деформация из-за изгиба трубы, осевого удлинения и сжатия, скручивания и радиального расширения.

5.3.2.1.3 Методология, используемая для расчета толщины внутренней оболочки, должна быть документально подтверждена протоколами испытаний или данными опыта эксплуатации и соответствовать следующим минимальным требованиям:

a) анализ должен учитывать уменьшение толщины и износ эластомерного слоя при изгибе до рабочего MBR (до MBR хранения для гидроиспытаний), концентрацию напряжений из-за колебаний толщины слоя, влияние депластифицирования, набухания и старения на свойства материалов, допуски на изготовление, характеристики ползучести материала и способ заделки слоя в концевом фитинге;

b) анализ должен подтвердить минимальный уровень покрытия армирующего слоя внутренней оболочкой, для учета возможности экструзии внутренней оболочки между кабелями армирующего слоя при проектных нагрузках.

5.3.2.2 Внешняя оболочка

Конструкция внешней оболочки должна учитывать влияние изгиба трубы, осевого удлинения и сжатия, нагрузок кручения, наружного и внутреннего давления, монтажных нагрузок, абразивных и локальных нагрузок от вспомогательных компонентов.

5.3.2.3 Внутренний каркас

5.3.2.3.1 Конструкция внутреннего каркаса должна учитывать следующее:

a) смятие при минимальном заданном внутреннем давлении, при максимальном наружном давлении, максимальной овальности трубы. Наружное давление принимают равным полному наружному давлению, воздействующему на наружную поверхность внешней оболочки;

b) развитие трещин вдоль штрипсов каркаса из-за напряжений, возникающих во взаимосвязанных спиралях при изгибе. Конструкция каркаса должна обеспечивать устойчивость к развитию трещин;

c) нагрузки, возникающие при тепловом расширении и укорачивании и/или набухании внутренней оболочки;

d) эрозию, коррозию и износ;

e) коррозию, включая коррозионное растрескивание под напряжением;

f) радиальное сжатие, возникающее при растяжении осевых армирующих слоев;

g) смятие с максимальной адсорбцией газа в эластомерный слой, минимальным внутреннем давлении и максимальной овальностью при возникающей температуре.

5.3.2.4 Армирующие слои

5.3.2.4.1 Металлические элементы армирующих слоев проектируют исходя из требуемой прочности на восприятие растягивающих и осевых нагрузок. Конструкция должна учитывать любые требования к характеристикам при кручении, обеспечению требуемой величины зазоров между кабелями.

5.3.2.4.2 Конструкцию трубы проектируют таким образом, чтобы регулировка торсионной жесткости и характеристики прочности на сжатие трубы удовлетворяли функциональным требованиям.

5.3.2.5 Дополнительные слои

5.3.2.5.1 Теплоизоляционные слои проектируют в соответствии с 5.4.3.

5.3.2.5.2 Разделительные слои должны показать при испытании, указанном в 6.2.3.2, что они не влияют на расслоение эластомерных слоев, находящихся в непосредственной близости от них.

5.3.2.6 Дополнительные наружные защитные слои, как эластомерные, так и металлические, должны проектироваться для предупреждения наружного повреждения или износа внешней оболочки на основе проектных условий, заданных заказчиком.

5.3.3 Концевой фитинг

5.3.3.1 Концевые фитинги следует проектировать для надежной заделки всех трубных слоев таким образом, чтобы не допустить утечки, деформации конструкции или вытягивание кабелей или экструдированных слоев в течение срока службы трубы, принимая во внимание все соответствующие факторы, включая воздействия усадки, деформации, старения и давления, набухания и температуры. Методология проектирования для концевых фитингов должна быть документально оформлена и подтверждена протоколами испытаний и расчетом. Методология должна учитывать допуски на изготовление. Конструкция должна учитывать нагрузки от любых вспомогательных компонентов.

5.3.3.2 Толщина наплавляемого сваркой материала может быть включена как часть толщины стенки при анализе концевого фитинга, при условии наличия задокументированного подтверждения обеспечения прочности материала наплавленного слоя равной или более прочности основного материала концевого фитинга.

5.3.3.3 Конструкция концевого фитинга должна обеспечить герметичность внутренней оболочки и внешней оболочки у концевого фитинга. Конструкция герметизирующего механизма концевого фитинга должна обеспечить такие условия, при которых комбинированная деформация, возникающая при рабочих вытягивающих нагрузках и установке на концевом фитинге уплотнительного кольца, не приведет к разрушению оболочки в течение срока службы.

5.3.3.4 В конструкции концевого фитинга осевое перемещение каркаса относительно концевого фитинга должно быть механически ограничено.

5.3.3.5 С учетом всех физически возможных комбинаций нагрузок для деталей концевых фитингов, работающих под давлением, должны выполняться неравенства:

![]() , (1)

, (1)

![]() , (2)

, (2)

где ![]() - растягивающее окружное напряжение;

- растягивающее окружное напряжение;

![]() - эквивалентное напряжение, определяемое по гипотезе изменения формы (фон Мизес) или по теории максимальных касательных напряжений (Треска);

- эквивалентное напряжение, определяемое по гипотезе изменения формы (фон Мизес) или по теории максимальных касательных напряжений (Треска);

- допустимый коэффициент нагружения по таблице 7.

5.3.3.6 Для применения в условиях динамических нагрузок расчеты усталостной долговечности следует выполнять в соответствии с 5.3.4. Прогнозируемая усталостная долговечность должна составлять не менее 10-кратного срока службы.

5.3.3.7 Выбор материалов концевого фитинга должен соответствовать требованиям раздела 6.

Таблица 7 - Допустимые коэффициенты нагружения концевых фитингов

Проектный | Случаи проектных нагрузок и комбинации нагрузок | |||||

критерий | Рабочие условия | Монтаж | FAT | |||

Нормальная работа | Аномальная | |||||

Текущая работа | Критическая работа | работа | ||||

функцио- | функцио- | функцио- | функцио- | функцио- | ||

Допустимый коэффициент нагружения | 0,55 | 0,85 | 0,85 | 0,67 | 0,85 | 0,91 |

5.3.4 Анализ срока службы

5.3.4.1 Срок службы при применении в статическом состоянии

5.3.4.1.1 Анализ срока службы гибких труб, применяемых в условиях статических нагрузок, должен учитывать свойства материалов трубы для указанного срока службы в соответствии с разделом 6. В проектных расчетах должны быть использованы минимальная прочность металлических материалов и минимальное удлинение при разрушении эластомерных материалов в течение срока службы трубы. Анализ должен включать:

a) ползучесть, изменение размеров (усадка, набухание) и деформацию при разрушении в рабочих условиях;

b) коррозию и эрозию стальных компонентов.

5.3.4.1.2 Срок службы для работы при отсутствии сернистых соединений должен определяться по 5.3.1, с учетом следующего:

a) срока службы, рассчитанного как продолжительность службы, которая приведет к ухудшению свойств эластомерных слоев до предельного критерия использования. Критерий должен быть указан изготовителем;

b) срока службы, рассчитанного как продолжительность службы, которая приведет к локальной и общей коррозии армирующих слоев, к уменьшению поперечного их сечения, приводящего к увеличению коэффициента нагружения до 0,85.

5.3.4.1.3 Срок службы для работы в присутствии сернистых соединений следует определять по 5.3.1 исходя из следующего:

a) оценка срока службы - по 5.3.4.1.2;

b) конструкция должна иметь документальное подтверждение соответствия требованиям 6.2.4.2.

5.3.4.2 Срок службы гибких труб при применении в условиях динамических нагрузок

5.3.4.2.1 Для применения гибких труб в условиях динамических нагрузок соблюдают требования 5.3.4.3. Дополнительно проводят расчет на сопротивление усталости для кабелей армирующих слоев, учитывающий все механические и динамические воздействия, которые могут привести к накоплению усталостных повреждений в трубе при применении в условиях динамических нагрузок. Должны учитываться влияния усталости, фреттинг-коррозии, ухудшение свойств материалов.

5.3.4.2.2 Применение гибких труб в условиях динамических нагрузок рекомендуется оценивать по 5.3.4.2.5, если содержание превышает значение, указанное в [6], для работы в присутствии сернистых соединений. В противном случае применение следует оценивать по 5.3.4.2.4.

5.3.4.2.3 Стальная проволока армирующих слоев, используемая для гибких труб, может быть чувствительной к усталости при низком уровне ![]() , и поэтому для работы при динамическом нагружении следует оценивать влияние

, и поэтому для работы при динамическом нагружении следует оценивать влияние ![]() .

.

5.3.4.2.4 Срок службы при работе в отсутствие сернистых соединений следует определять по 5.3.1 следующим образом:

a) в соответствии с оценкой для применений в условиях статических нагрузок - по 5.3.4.1.2;

b) для кабелей армирующих слоев - на основе данных по 6.2.4.4.

5.3.4.2.5 Срок службы при работе в присутствии сернистых соединений следует определять по 5.3.1 следующим образом:

a) оценка должна соответствовать 5.3.4.2.4 на основе данных по 6.2.4.4;

b) должна быть затребована подтвержденная модель для оценки парциальных давлений ![]() и

и ![]() на поверхности кабелей армирующих слоев.

на поверхности кабелей армирующих слоев.

5.3.4.3 Усталостный анализ

Для применения гибких труб в условиях динамических нагрузок должен быть проведен анализ условий нагружения, подтверждающий, что экстремальные напряжения в кабелях армирующих слоев находятся ниже предела выносливости. В противном случае усталостное повреждение целесообразно рассчитывать на основе метода Майнера [7], с использованием кривых "S-N", которые должны быть подтверждены для армирующего материала в условиях окружающей среды, соответствующих аналогичным коррозионным условиям, как при эксплуатации. Анализ усталостной долговечности должен также подтвердить, что внутренняя и внешняя оболочки обеспечат целостность при рассчитанных переменных деформациях в соответствующих рабочих условиях окружающей среды. Усталостная долговечность должна составлять не менее 10-кратного указанного срока службы.

5.4 Системные проектные требования

5.4.1 Общие положения

5.4.1.1 В конструкции гибкой трубы учитывают все системные требования, приведенные в 4.6 и таблице 8, и принимают во внимание дополнительные требования, приведенные в 5.4.2-5.4.6. Конструкция должна иметь документальное подтверждение соответствия всем требованиям к устройствам сопряжения (интерфейсам), указанным заказчиком или изготовителем.

5.4.1.2 Если применимо, должно проверяться влияние укладки в траншею, заглубления или породной засыпки труб на обратный выгиб, вспучивающую ползучесть и ограничение несущей способности, возникающее от осевого удлинения под воздействием давления и температуры. Следует проанализировать влияние изменений жесткости трубы на изгиб, которые возникают с течением времени, под действием давления и температур, на нагрузки, действующие на трубу. По результатам анализа необходимо подтвердить срок службы трубы.

Таблица 8 - Системные требования к конструкции трубы

Общее требование | Требование к выкидному трубопроводу | Требование к райзеру | Требования наливного и нагнетательного шлангов |

Противокоррозионная защита | Трасса выкидного трубопровода | Конфигурация райзера | Установка шланга |

Термоизоляция | Направляющие и опоры | Соединительные системы | Конфигурация шланга |

Вентиляция газа | Требования к защите | Крепления трубы | Соединительные системы |

Требования к обеспечению контроля состояния трубопровода внутренними снарядами и работе системы TFL | Устойчивость на дне | Данные судна | Направляющие и опоры |

Огнестойкость | Обратный выгиб | Требования к помехам | Данные судна |

Связки труб | Требования к пересечениям | Проектные случаи нагружения | Крепления трубы |

Соединители | Крепления трубы | - | Рабочие процедуры |

Определения граничных условий | Проектные случаи нагружения | - | Проектные случаи нагружения |

Контроль и мониторинг условий | - | - | - |

Монтажные требования | - | - | - |

Очистка с помощью экзотермохимической реакции | - | - | - |

Быстрая декомпрессия газа | - | - | - |

5.4.1.3 Для применения райзера в условиях динамических нагрузок конструкцию трубы проверяют на помехи/столкновения с другими компонентами системы, включая райзер, швартовые концы и жесткие поверхности.

5.4.1.4 Коэффициент трения эластомер/сталь для материала внешней оболочки должен быть документально подтвержден для конструкции трубы для сжимающих нагрузок механизма натяжения и для проектирования устройств, которые крепят к трубе.

5.4.1.5 Определяют боковые и продольные коэффициенты трения эластомер/грунт для внешней оболочки при проектировании устойчивости трубы на дне.

5.4.2 Противокоррозионная защита

5.4.2.1 Электрохимическая коррозия

Выбор материалов должен учитывать воздействие электрохимической коррозии. Если имеется вероятность возникновения электрохимической коррозии, то разнородные металлы должны быть изолированы друг от друга с использованием изоляции, покрытия или иметь достаточный припуск на коррозию.

5.4.2.2 Обработка поверхности

Все наружные стальные поверхности должны быть подготовлены и изолированы антикоррозионными покрытиями в соответствии с общепризнанными международными стандартами по защите от коррозии, применимыми во всех условиях окружающей среды, указанных в разделе 4, кроме случаев документального подтверждения коррозионной стойкости материала в указанной среде.

5.4.2.3 Допуск на коррозию

5.4.2.3.1 Требования к допускам на внутреннюю и наружную коррозию следует оценивать в соответствии с месторасположением, условиями монтажа и требованиями, указанными в разделе 4. Изготовитель должен документально оформить данную оценку и ее влияние на компоненты трубы.

5.4.2.3.2 Коррозия каркаса или армирующих слоев у перехода к концевым фитингам не должна повреждать уплотнительные барьеры или фиксирующий механизм.

5.4.2.3.3 Предпочтение к использованию с точки зрения допусков на коррозию могут иметь коррозионно-стойкие наплавки или коррозионно-стойкие сплавы. Изготовитель должен иметь протоколы, подтверждающие применимость коррозионно-стойких наплавок или сплавов для конкретных условий применения и среды.

5.4.2.4 Электрохимическая защита

ЭХЗ должна проектироваться в соответствии с требованиями 4.6.1.3.

ЭХЗ с помощью протекторов (гальванических анодов), электрически соединенных с концевым фитингом трубы, требует неразрывности электроцепи между кабелями армирующих слоев и концевым фитингом. Методология проектирования ЭХЗ должна быть документально оформлена. Для проектирования ЭХЗ целесообразно учитывать [8]. ЭХЗ проектируют таким образом, чтобы способствовать электрической изоляции разгрузочных и нагнетательных труб от опорных конструкций.

5.4.3 Тепловая изоляция

5.4.3.1 Материалы, используемые для теплоизоляционных слоев, следует выбирать так, чтобы общий коэффициент теплопередачи в течение срока службы не снижался до уровня ниже значения, определяемого в соответствии с 4.6.1.4.

5.4.3.2 Должны быть проанализированы условия, возникающие при хранении, транспортировании, погрузочно-разгрузочных работах, монтаже и эксплуатации. Анализ должен подтвердить, что постоянная деформация изолирующих слоев, возникающая от смятия устройствами натяжения, барабанами, шкивами, роликами, собственным весом и ударными нагрузками, не снижает коэффициент теплопередачи до уровня ниже указанных требований.

5.4.4 Вентиляция газа

5.4.4.1 Систему вентиляции газа проектируют в соответствии с 4.6.1.5, а также выполнением следующих требований:

a) безопасное удаление компонентов аккумулируемых флюидов;

b) отсутствие неконтролируемого повышения давления снаружи трубы, если труба располагается в пределах замкнутого пространства;

c) стойкость к химическому воздействию всех деталей, подвергаемых воздействию проникающего газа;

d) для гибких подводных труб с вентиляцией кольцевого пространства в воздух или соединенных с системой вентиляции кольцевого пространства платформы не требуется вентиляционных портов в трубной секции, кроме подводного концевого фитинга, с исключением трубных соединителей, соединенных со среднеглубинными арками или колоннами райзеров;

e) на каждом концевом фитинге должны быть предусмотрены как минимум три рабочих вентиляционных порта, равномерно размещенных по окружности через 120°.

5.4.4.2 Конструкция всех слоев в трубе должна обеспечивать вентиляцию проникающего газа.

5.4.5 Операции по контролю состояния гибких труб внутренними снарядами и работа системы TFL

5.4.5.1 Гибкую трубу проектируют в соответствии с требованиями необходимости контроля состояния трубопроводов внутренними снарядами и работы системы TFL, ремонта скважины и других требований по 4.6.1.6. Выбор допусков на размеры, включая овальность, должен учитывать указанные требования. Руководящие указания по системам TFL приведены в ГОСТ Р 59299.

5.4.5.2 Первый внутренний слой (каркас или внутренняя оболочка) трубы должен быть выбран на основании указанных требований, и изготовитель должен иметь протоколы, документально подтверждающие соответствие результатов проведенных испытаний указанным требованиям.

5.4.5.3 В конструкции трубы следует иметь плавный переход между первым внутренним слоем и концевым фитингом. Любые изменения толщины стенки, являющиеся результатом коррозии, не должны влиять на операции по контролю трубопровода внутренними снарядами. Конструкции концевых фитингов должны быть такими, чтобы изменения толщины стенки в результате коррозии не приводили к повреждению внутреннего каркаса или внутренней оболочки в процессе операций по контролю трубопровода внутренними снарядами.

5.4.6 Огнестойкость

5.4.6.1 Огнестойкость гибких труб определяют при испытаниях и рассматривают как время, при котором труба и/или концевые фитинги в состоянии выдерживать огонь без потери давления. Огнезащитная изоляция может быть применена для тела гибкой трубы и концевых фитингов для снижения процесса разрушения трубы из-за нагрева. Однако гибкие трубы не являются огнестойкими. Гибкие трубы, подверженные воздействию огня, должны быть признаны непригодными к дальнейшей эксплуатации, кроме случаев, если результаты детального обследования свидетельствуют обратное.

5.4.6.2 При указании требований к огнестойкости заказчику следует учитывать следующее:

a) температура пламени, источник и окружающий материал;

b) необходимость тушить или охлаждать конструкцию трубы;

c) метод пожаротушения;

d) время, необходимое для тушения;

e) транспортируемая среда;

f) нагреваемая сталь в контакте с полимерным материалом в гибкой трубе;

g) механизм закрытия трубы и его огнестойкость;

h) функция трубы;

i) точка воспламенения транспортируемой среды в случае утечки;

j) время сброса давления.

5.4.6.3 Если необходимо определить огнестойкость конструкции трубы по 4.6.1.7 в случае, когда ранее не были проведены испытания и оформлены протоколы испытаний, целесообразно проводить испытания на воспламеняемость с учетом [4], [5].

6 Материалы

6.1 Требования к материалам

6.1.1 Общие положения

6.1.1.1 Требования, приведенные в настоящем разделе, применяют к эластомерным материалам, включая добавки; к полосовому металлическому прокату - штрипсу, к текстильным материалам и тканям, используемым в разделительных слоях, к кабелям, к готовым компонентам или заготовкам для компонентов концевых фитингов, поставляемые в состояниях поставки изготовителю трубы поставщиками. Настоящий раздел не распространяется на использование композитных материалов для конструкционных слоев.

6.1.1.2 Изготовитель должен иметь архив протоколов с результатами испытаний, которые показывают, что материалы, выбранные для указанного применения, удовлетворяют функциональным требованиям, указанным в разделе 4, в течение срока службы для заданных условий эксплуатации и монтажа. Протоколы испытаний должны подтверждать соответствие результатов испытаний требованиям 6.2. Если отсутствуют соответствующие протоколы испытаний, изготовитель должен провести испытания в соответствии с 6.2.

6.1.1.3 Для всех материалов, включая разделительные слои, смазки и другие вспомогательные материалы, используемые в конструкции гибкой трубы при ее изготовлении, должны существовать документальные подтверждения совместимости с проникающими газами и жидкостями при проектных температурах. Все материалы, находящиеся в контакте с морской водой, должны иметь документальное подтверждение совместимости с морской водой. Изготовитель должен документально подтвердить, что все смазки и покрытия для противокоррозионной защиты, используемые при изготовлении трубы, являются совместимыми со всеми другими конструкционными или уплотнительными материалами в трубе.

6.1.2 Эластомерные материалы

6.1.2.1 Общие положения

6.1.2.1.1 Изготовитель должен использовать документально оформленные нормы проектирования, основанные на испытаниях, в соответствии с таблицей 9, которые позволяют установить диапазон и комбинацию условий воздействия для каждого из вулканизированных полимеров, используемого во внутренней оболочке, герметизирующем компаунде, изоляционном слое и внешней оболочке.

6.1.2.1.2 Достоверность результатов испытаний эластомера распространяется только на используемый компаунд и его компоненты. Любые замены или изменения основных компонентов или их поставщиков требуют проведения повторных испытаний компаунда.

6.1.2.2 Внутренняя оболочка

6.1.2.2.1 Изготовитель документирует механические и теплотехнические характеристики, совместимость с рабочими жидкостями и проницаемость жидкостями для материалов внутренней оболочки в соответствии с таблицей 9, для диапазона температур и давлений, который должен включать проектные значения.

6.1.2.2.2 Изготовитель документирует методы прогнозирования изменений свойств эластомеров в течение указанного срока службы. Изготовитель должен иметь для контроля заказчиком протоколы испытаний и оценок свойств полимеров, подтверждающие, что используемые методы прогнозирования показывают консервативные результаты.

6.1.2.2.3 Если транспортируемый флюид содержит газ, то результаты испытаний эластомера должны свидетельствовать об отсутствии вздутия или ухудшения свойств материала в процессе быстрой декомпрессии, происходящего при условии максимальных значений давления и температуры в соответствии с 6.2.3.2. Изготовитель должен указать критерий, который следует применять к эластомеру для оценки работоспособности (хрупкость, ползучесть, усадка, набухание, пластическая деформация и т.п.) и определения применимости, используя результаты испытаний в соответствии с 6.1.2.2.2.

Испытание на стойкость к быстрой декомпрессии должно учитывать скорость проникновения и размер образца для обеспечения насыщения до первого цикла. С помощью диффузионных расчетов следует показать, что достигается не менее 90% насыщения материала внутренней оболочки до первого декомпрессионного цикла. Для обеспечения насыщения рассчитывается период выдержки.

Химические реагенты, используемые при эксплуатации, которые влияют на эластомер, следует включать в испытание на стойкость к быстрой декомпрессии. Для этого перед проведением испытания на стойкость к быстрой декомпрессии дополнительно должно быть проведено испытание образцов на старение во флюиде, содержащем химические реагенты в соответствии с 6.2.3.4.

Таблица 9 - Требования к характеристикам для эластомерных материалов

Характери- | Испытания | Внутрен- | Гермети- | Внешняя оболочка | Изоля- |

Механические/ | Прочность на растяжение/удлинение | X | X | X | X |

свойства | Свойства релаксации напряжений | X | - | X | - |

Твердость | X | X | X | - | |

Усадка при сжатии | X | X | X | X | |

Сопротивление гидростатическому давлению | - | - | - | X | |

Абразивная стойкость | X | - | - | - | |

Сопротивление раздиру | X | X | X | - | |

Образование пустот | X | X | X | - | |

Адгезия | X | X | X | X | |

Плотность | X | X | X | X | |

Теплотехниче- | Коэффициент теплопроводности | X | X | X | X |

ские свойства | Температура хрупкости (или стеклования) | X | X | X | - |

Характери- | Проницаемость жидкостями | X | X | X | X |

стики проницаемости | Сопротивление вздутию | X | - | - | - |

Совмести- | Совместимость с жидкостями | X | X | X | X |

мость и | Испытания на старение | X | X | X | - |