ПНСТ 723-2023

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Буровое оборудование. Технические условия

Petroleum and natural gas industry. Subsea production systems. Drilling equipment. Specifications

ОКС 75.020

Срок действия с 2024-04-01

до 2027-04-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 декабря 2023 г. N 87-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление единых правил и общих требований к буровому оборудованию со стволовым проходом, применяемому для бурения нефтяных и газовых скважин на морских месторождениях, обустраиваемых системами подводной добычи.

1 Область применения

1.1 Настоящий стандарт устанавливает требования к буровому оборудованию морских нефтегазовых месторождений, обустраиваемых с применением систем подводной добычи.

1.2 Настоящий стандарт применяется и устанавливает требования для следующего специального оборудования:

а) плашечных превенторов;

б) блоков плашек, уплотнений плашек и верхних уплотнений;

в) межтрубных превенторов;

г) кольцевых превенторов;

д) кольцевых уплотнительных узлов;

е) гидравлических соединителей устья скважины (колонны кондуктора, водоотделяющей колонны или НБВК);

ж) буровых и промежуточных устьевых катушек;

и) переводников;

к) мандрелей (для соединителей устья скважины);

л) свободных соединений;

м) зажимных хомутов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.2.063 Арматура трубопроводная. Общие требования безопасности

ГОСТ 17.1.3.02 Охрана природы. Гидросфера. Правила охраны вод от загрязнения при бурении и освоении морских скважин на нефть и газ

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 24507 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 26828 Изделия машиностроения и приборостроения. Маркировка

ГОСТ 28996 Оборудование нефтепромысловое устьевое. Термины и определения

ГОСТ 30768 Оборудование устьевое нефтепромысловое добычное. Методы испытаний

ГОСТ 32696 (ISO 11961:2008) Трубы стальные бурильные для нефтяной и газовой промышленности. Технические условия

ГОСТ 33005 (ISO 13625:2002) Нефтяная и газовая промышленность. Оборудование буровое и эксплуатационное. Соединения морских буровых райзеров. Общие технические требования

ГОСТ Р 51365 (ИСО 10423:2003) Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования

ГОСТ Р 52727 Техническая диагностика. Акустико-эмиссионная диагностика. Общие требования

ГОСТ Р 53678 (ИСО 15156-2:2003) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 54553 Резина и термоэластопласты. Определение упругопрочностных свойств при растяжении

ГОСТ Р 55311 Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Термины и определения

ГОСТ Р 56512 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р 57053 Оборудование горно-шахтное. Машины и оборудование геологоразведочного бурения по твердым породам. Термины и определения

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 2859-1 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО 6507-1 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р ИСО 6707-1 Здания и сооружения. Общие термины

ГОСТ Р ИСО 7619-1 Резина вулканизованная или термопластичная. Определение твердости при вдавливании. Часть 1. Метод с применением дюрометра (твердость по Шору)

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24856, ГОСТ 28996, ГОСТ 33005, ГОСТ Р 55311, ГОСТ Р 57053, ГОСТ Р ИСО 6707-1, ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1 болтовое соединение, регулирующее давление: Болтовое соединение, используемое для сборки или соединения деталей, регулирующих давление.

3.2 запорное болтовое соединение: Болтовое соединение, используемое для сборки или соединения деталей ствола скважины, находящихся под давлением, включая концевые и выпускные соединения.

3.3 болтовое соединение, удерживающее давление: Болтовое соединение, используемое для сборки или соединения деталей, удерживающих давление, выход из строя которых может привести к выбросу в окружающую среду.

3.4 универсальное болтовое соединение: Болтовое соединение, необходимое для крепления оборудования и принадлежностей к оборудованию со стволовым проходом, кроме запорных болтов, удержания давления или регулирования давления.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

МП - магнитопорошковый метод;

НБВК - нижний блок водоотделяющей колонны;

НД (OD) - наружный диаметр;

НК (NDE) - неразрушающий контроль;

ППВО - подводное противовыбросовое оборудование;

ПЖ - метод проникающих жидкостей;

СИ - Международная система единиц;

AE - звуковая эмиссия;

API - Американский институт нефти;

AQL - приемочный уровень качества;

BSL - уровень технических условий болтовых соединений;

CRA - коррозионно-стойкий сплав;

ER - эквивалентная окружность;

HRC - твердость по Роквеллу по шкале С;

OEC - другое концевое соединение;

PQR - протокол квалификации процедуры;

PR - требования к эксплуатационным характеристикам;

PWHT - термообработка после сварки;

QTC - образец(ы) для квалификационных испытаний;

SR - дополнительное требование;

USC - традиционная американская система единиц измерения.

5 Общие требования

5.1 Обозначения размера

Оборудование, указанное в разделе 1, должно иметь размер вертикального осевого прохода (проходной диаметр) согласно таблице 1.

Таблица 1 - Размеры вертикального осевого прохода оборудования

Номинальные обозначения размера отверстий | Минимальный диаметр контрольного шаблона | ||

мм | (дюйм) | мм | (дюйм) |

179 | (7 1/16) | 178,61 | (7,032) |

228 | (9) | 227,84 | (8,970) |

279 | (11) | 278,64 | (10,970) |

346 | (13 5/8) | 345,31 | (13,595) |

425 | (16 3/4) | 424,69 | (16,720) |

476 | (18 3/4) | 475,49 | (18,720) |

527 | (20 3/4) | 526,29 | (20,720) |

540 | (21 1/4) | 538,99 | (21,220) |

680 | (26 3/4) | 678,69 | (26,720) |

762 | (30) | 761,24 | (29,970) |

Примечания 1 Допуск на диаметр контрольного шаблона составляет плюс 0,25/минус 0,00 мм (плюс 0,010/минус 0,000 дюйма). 2 Допустимый номинальный размер отверстия плюс 0,79/минус 0,00 мм (плюс 0,031/минус 0,000 дюйма). | |||

5.2 Условия эксплуатации

5.2.1 Номинальное рабочее давление

Оборудование, указанное в разделе 1, должно быть отнесено только к номинальным рабочим давлениям согласно таблице 2. Номинальное рабочее давление должно быть максимальным внутренним давлением, которое оборудование, согласно расчету, должно держать и/или контролировать на поверхности.

Таблица 2 - Номинальные рабочие давления

Номинальные рабочие давления | |

МПа | (фунт/дюйм абс.) |

6,9 | (1000) |

13,8 | (2000) |

20,7 | (3000) |

34,5 | (5000) |

69,0 | (10000) |

103,4 | (15000) |

138,0 | (20000) |

172,4 | (25000) |

206,8 | (30000) |

5.2.2 Диапазоны температур

Металлические детали оборудования должны быть рассчитаны для диапазонов температур согласно таблице 3.

Скважинные эластомерные материалы оборудования должны быть рассчитаны для работы в пределах температурных классов согласно таблице 4.

Таблица 3 - Температурные классы

Классификация | Рабочий диапазон | |

°С | (°F) | |

T-75/250 | от -59 до 121 | (от -75 до 250) |

T-75/350 | от -59 до 177 | (от -75 до 350) |

T-20/250 | от -29 до 121 | (от -20 до 250) |

T-20/350 | от -29 до 177 | (от -20 до 350) |

T-0/250 | от -18 до 121 | (от 0 до 250) |

T-0/350 | от -18 до 177 | (от 0 до 350) |

Примечание - Дополнительная информация о прочности материалов при повышенных температурах содержится в технических условиях [1]* и техническом отчете [2]. | ||

Таблица 4 - Диапазоны температур для неметаллических уплотнительных материалов

Предел низкой температуры | Предел экстремальной температуры | ||||

Код | Температура | Код | Температура | ||

°С | (°F) | °С | (°F) | ||

А | -26 | (-15) | А | 82 | (180) |

В | -18 | (0) | В | 93 | (200) |

C | -12 | (10) | С | 104 | (220) |

D | -7 | (20) | D | 121 | (250) |

E | -1 | (30) | E | 149 | (300) |

F | 4 | (40) | F | 177 | (350) |

G | Другая | Другая | G | Другая | Другая |

Не требуется для PR1 (см. технические условия [3]). Низкая температура - это самая низкая температура, при которой может эксплуатироваться оборудование. Предел экстремальной температуры должен быть равен максимальной температуре жидкости, находящейся в оборудовании в течение одного часа. | |||||

Общая комбинированная температурная классификация должна быть обозначена трехзначным кодом согласно таблице 4.

Пример - Материал "FDE" имеет низкую температуру 4°C, непрерывную повышенную температуру 116°C и предел экстремальной температуры 149°C.

Все прочие эластомерные уплотнения должны быть рассчитаны для работы при температурах в соответствии с документально оформленными спецификациями изготовителя.

5.2.3 Требования к материалам

Все металлические материалы, которые находятся в контакте со скважинными флюидами, должны соответствовать требованиям ГОСТ Р 53678 в части работы в присутствии сернистых соединений.

6 Требования к проектированию оборудования

6.1 Фланцевые концевые и выпускные соединения

6.1.1 Общие положения

Размеры фланцевых концевых и выпускных соединений рекомендуется принимать по техническим условиям [1]. Изделие должно соответствовать данным размерам после изготовления до использования по назначению или проведения испытаний.

Фланцевые соединения типа 6В и 6ВХ могут использоваться как цельные соединения.

Фланцы типа 6В и 6ВХ, являющиеся частью бурового оборудования, не должны содержать испытательных соединений.

Фланцевые соединения типа 6В и 6ВХ следует проектировать с диапазонами размеров и соответствующим им номинальным давлением согласно таблице 5.

6.1.2 Фланцевые соединения типа 6В

Фланцы типа 6В должны иметь конструкцию на сквозных болтах или шпильках.

Фланцевые соединения типа 6В являются соединениями кольцевого типа и не предназначены для соединения торец к торцу.

Примечание - Усилие затяжки болтов фланцевого соединения воздействует на металлическую прокладку.

Таблица 5 - Номинальные давления и диапазоны размеров фланцевых соединений (см. [1])

Номинальное рабочее давление | Диапазон размеров фланцев, мм (дюйм) | ||

МПа (фунт/дюйм ) | Тип 6В | Тип 6BX | Двойной сегментированный |

13,8 (2000) | от 52 до 540

(от 2 1/16 до 21 1/4) | от 679 до 762

(от 26 3/4 до 30) | - |

20,7 (3000) | от 52 до 527

(от 2 1/16 до 20 3/4) | от 679 до 762

(от 26 3/4 до 30) | - |

34,5 (5000) | от 52 до 279

(от 2 1/16 до 11) | от 346 до 540

(от 13 5/8 до 21 1/4) | от 35 до 103 108 (от 1 3/8 до 4 1/16 4 1/4) |

69,0 (10000) | - | от 46 до 540

(от 1 13/16 до 21 1/4) | - |

103,5 (15000) | - | от 46 до 476

(от 1 13/16 до 18 3/4) | - |

138,0 (20000) | - | от 46 до 346

(от 1 13/16 до 13 5/8) | - |

Размеры для цельных фланцев типа 6В и для всех кольцевых канавок рекомендуется принимать по техническим условиям [1].

6.1.3 Фланцевые соединения типа API 6ВХ

Фланцевые соединения типа 6ВХ должны иметь конструкцию на сквозных болтах или шпильках.

Фланцы типа 6ВХ должны быть соединениями кольцевого типа, их конструируют с выступающей поверхностью.

Размеры для цельных фланцев типа 6ВХ и для всех кольцевых канавок рекомендуется принимать по техническим условиям [1].

Примечание - В зависимости от допусков усилию свинчивания соединения может противодействовать выступающая поверхность фланца, если прокладка установлена правильно. Этот упор предупреждает повреждение фланца или прокладки при чрезмерном крутящем моменте свинчивания болтового соединения.

6.2 Концевые и выпускные соединения на шпильках

6.2.1 Общие положения

Два типа концевых и выпускных соединений на шпильках (6В и 6ВХ) рекомендуется принимать по техническим условиям [1].

Примечание - Тип 6B и тип 6BX могут использоваться как цельные соединения.

Конструкция шпилечных и выпускных соединений на шпильках должна соответствовать требованиям, указанным в 6.1.1, за исключением тех, которые указаны в 6.2.2 и 6.2.3.

6.2.2 Соединения на шпильках типа 6В

Размеры соединений на шпильках типа 6В рекомендуется принимать по техническим условиям [1] в части размера проходного отверстия, диаметра делительной окружности центров отверстий под шпильки и наружного диаметра фланца.

Механическую обработку соединений на шпильках рекомендуется проводить в соответствии с техническими условиями [1].

Размеры отверстий под шпильки и их размещение рекомендуется принимать по техническим условиям [1]. Форму резьбы резьбового отверстия рекомендуется принимать по техническим условиям [1]. Минимальный диаметр по впадинам резьбы с полным профилем в отверстии должен быть равным наружному диаметру резьбы шпильки, а максимальная глубина должна соответствовать документально оформленным спецификациям изготовителя.

6.2.3 Соединения на шпильках типа 6ВХ

Размеры соединений на шпильках типа 6ВХ рекомендуется принимать по техническим условиям [1] в части размера проходного отверстия, диаметра делительной окружности центров отверстий под шпильки и наружного диаметра фланца.

Механическую обработку соединений на шпильках рекомендуется проводить в соответствии с [1].

Размеры отверстий под шпильки и их размещение рекомендуется принимать по техническим условиям [1]. Форму резьбы резьбового отверстия рекомендуется принимать по техническим условиям [1]. Минимальный диаметр по впадинам резьбы с полным профилем в отверстии должен быть равным наружному диаметру резьбы шпильки, а максимальная глубина должна соответствовать документально оформленным спецификациям изготовителя.

6.3 Болтовое соединение

6.3.1 Болтовое соединение для надводной эксплуатации

6.3.1.1 Общие положения

Требования к надводным болтовым соединениям соответствуют требованиям к наземным болтовым соединениям.

Изготовители должны иметь документированную процедуру для квалификации производителей болтовых соединений. Процедуру квалификации рекомендуется принимать по техническим требованиям [4] и [5] в соответствии с таблицей 6. Открытое болтовое соединение должно отвечать требованиям прочности по ГОСТ Р 53678. Изготовители должны иметь документированные спецификации, которые включают форму резьбы и размеры шпилек, гаек и болтов. Если указано покрытие металлом или защитное покрытие, необходимо указать требования по нанесению покрытия металлом и нанесению защитного покрытия.

Таблица 6 - Требования к болтовым соединениям

Тип соединения | Материал | Наземный | Шельфовый |

Регулирующее давление болтовое соединение | Легированная сталь и углеродистая сталь | BSL-1 [4] | BSL-2 [4] |

Нержавеющая сталь и CRA | BSL-2 [5] | BSL-2 [5] | |

Запорное болтовое соединение | Легированная сталь и углеродистая сталь | BSL-2 [4] | BSL-3 [4] |

Нержавеющая сталь и CRA | BSL-2 [5] | BSL-3 [5] | |

Удерживающее давление болтовое соединение | Легированная сталь и углеродистая сталь | BSL-2 [4] | BSL-3 [4] |

Нержавеющая сталь и CRA | BSL-2 [5] | BSL-3 [5] | |

Универсальное болтовое соединение | Легированная сталь и углеродистая сталь | По спецификации | По спецификации |

Нержавеющая сталь и CRA | По спецификации | По спецификации | |

Общие требования, перечисленные в 6.3.1, применяются ко всем болтовым соединениям. Общие требования, перечисленные в 6.3.2, применяются ко всем болтовым соединениям. Рекомендуется применять по техническим условиям [1] для класса материалов и испытаний материалов. На основании документально оформленной спецификации изготовителя. | |||

6.3.1.2 Болтовое соединение, регулирующее давление

Болтовые соединения из легированной и углеродистой стали рекомендуется принимать минимум BSL-1 по техническим условиям [4] и [1] (для класса материалов и механических испытаний).

Болтовые соединения из нержавеющей стали и CRA рекомендуется принимать минимум BSL-2 по техническим условиям [5].

6.3.1.3 Запорное болтовое соединение

Запорное болтовое соединение из легированной и углеродистой стали рекомендуется принимать минимум BSL-2 по техническим условиям [4] и [1] (для класса материалов и механических испытаний).

Запорное болтовое соединение из нержавеющей стали и CRA рекомендуется принимать минимум BSL-2 по техническим условиям [5].

6.3.1.4 Болтовое соединение, удерживающее давление

Регулирующее давление болтовое соединение из легированной и углеродистой стали рекомендуется принимать минимум BSL-2 по техническим условиям [4] и [1] (для класса материалов и механических испытаний).

Регулирующее давление болтовое соединение из нержавеющей стали и CRA рекомендуется принимать минимум BSL-2 по техническим условиям [5].

6.3.1.5 Универсальное болтовое соединение

Болтовое соединение из легированной и углеродистой стали должно соответствовать спецификации изготовителя.

Болтовое соединение из нержавеющей стали и CRA должно соответствовать спецификации изготовителя.

6.3.2 Болтовое соединение для работ, производимых под водой и на поверхности моря

6.3.2.1 Общие положения

Производители должны иметь документированную процедуру для квалификации производителей болтовых соединений. Процедуру квалификации рекомендуется принимать по техническим требованиям [4] и [5].

Твердость материала болтового соединения, изготовленное из легированной или углеродистой стали, из-за возможности водородного охрупчивания, должна быть ограничена максимумом в 34 HRC.

Открытое болтовое соединение должно отвечать требованиям ГОСТ Р 53678. Изготовители должны иметь документированные спецификации, которые включают форму резьбы и размеры шпилек, гаек и болтов.

На предусмотренные покрытие металлом или защитное покрытие должны быть указаны требования по нанесению.

6.3.2.2 Регулирующее давление болтовое соединение

Болтовое соединение из легированной и углеродистой стали рекомендуется принимать минимум BSL-2 по техническим условиям [4] и [1] (для класса материалов и механических испытаний).

Болтовое соединение из нержавеющей стали и CRA рекомендуется принимать BSL-2 по техническим условиям [5] и [1] (для класса материалов и механических испытаний).

Болтовое соединение, которое крепит лезвие срезающей плашки к блоку плашек, должно соответствовать документально оформленной спецификации изготовителя, требованиям к химическому составу и механическим свойствам, а также BSL-3 (см. технические условия [4]) или BSL-3 (см. технические условия [5]) в зависимости от типа материала.

6.3.2.3 Запорное болтовое соединение

Запорное болтовое соединение из легированной и углеродистой стали рекомендуется принимать BSL-3 по техническим условиям [4] и [1] (для класса материалов и механических испытаний).

Запорное болтовое соединение из легированной и углеродистой стали рекомендуется принимать BSL-3 по техническим условиям [5] и [1] (для класса материалов и механических испытаний).

6.3.2.4 Удерживающее давление болтовое соединение

Регулирующее давление болтовое соединение из легированной и углеродистой стали рекомендуется принимать BSL-3 по техническим условиям [4] и [1] (для класса материалов и механических испытаний).

Регулирующее давление болтовое соединение из нержавеющей стали и CRA рекомендуется принимать BSL-3 по техническим условиям [5].

6.3.2.5 Универсальное болтовое соединение

Болтовое соединение из легированной и углеродистой стали должно соответствовать спецификациям изготовителя.

Болтовое соединение из нержавеющей стали и CRA должно соответствовать спецификациям изготовителя.

6.4 Бугельные концевые и выпускные соединения

6.4.1 Общие положения

Концевые и выпускные втулки (16В и 16ВХ) должны соответствовать требованиям настоящего стандарта.

Примечание - Втулки типа 16B и 16BX могут использоваться как внутренние соединения.

Втулки типа 16В и 16ВХ, являющиеся частью бурового оборудования, не должны содержать испытательных соединений. Втулки типа 16В и 16ВХ следует проектировать с учетом диапазона размеров и соответствующих им номинальных рабочих давлений согласно таблице 7.

Таблица 7 - Номинальные рабочие давления и диапазоны размеров соединительных втулок типа 16В и 16ВХ

Номинальное рабочее давление, МПа (фунт/дюйм ) | Тип 16B, мм (дюйм) | Тип 16BX, мм (дюйм) |

13,8 (2000) | 179 (7 1/16), 425 (16 3/4), 540 (21 1/4) | - |

20,7 (3000) | 279 (11), 346 (13 5/8), 425 (16 3/4) | - |

34,5 (5000) | - | от 52 до 540

(от 2 1/16 до 21 1/4) |

69,0 (10000) | - | от 46 до 540

(от 1 13/16 до 21 1/4) |

103,5 (15000) | - | от 46 до 476

(от 1 13/16 до 18 3/4) |

138,0 (20000) | - | от 46 до 279

(от 1 13/16 до 11) |

6.4.2 Соединительные втулки типа 16В

Соединительные втулки типа 16В должны быть соединениями кольцевого типа и спроектированы для соединения торец к торцу. Для этих соединений используется кольцевая прокладка типа RX.

Для обеспечения соединения торец к торцу должна быть использована кольцевая прокладка специального типа SR согласно таблицам 8 и 9.

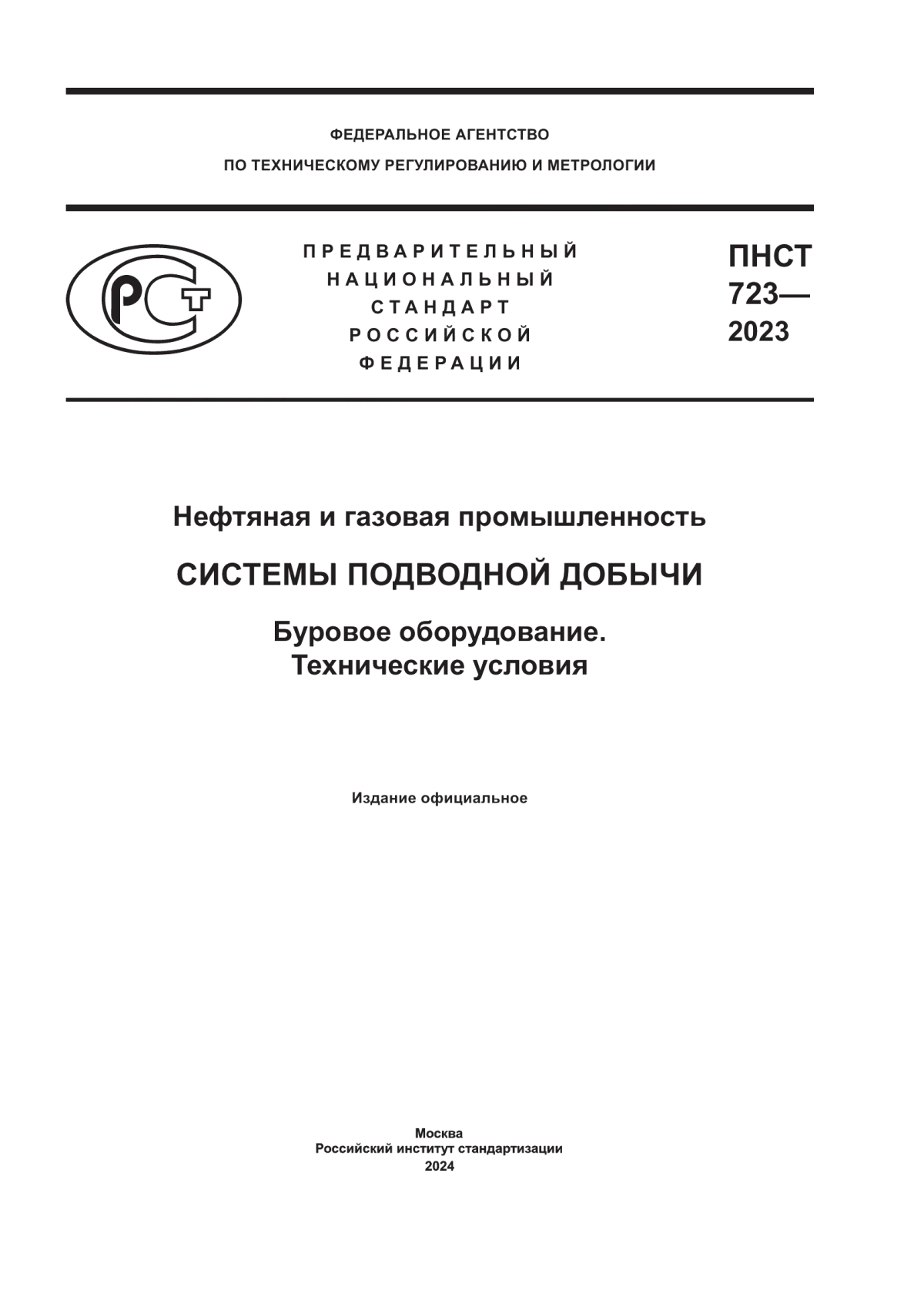

Размеры и допуски для цельных соединительных втулок типа 16В должны соответствовать таблицам 8-10 и рисунку 1.

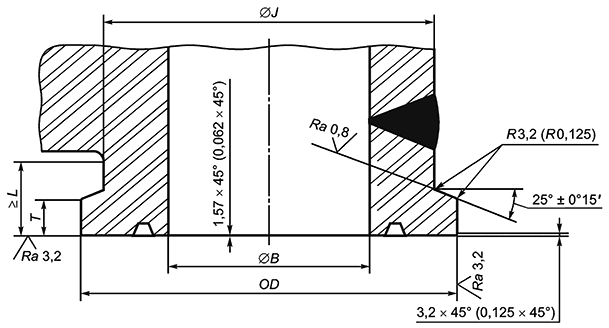

Размеры и допуски для глухих соединительных втулок типа 16В должны соответствовать таблицам 8-10 и рисунку 2.

Соединительные втулки типа 16В должны иметь прокладки типа RX в соответствии с 6.6.

Примечание - Соединительные втулки типа 16B могут быть изготовлены с антикоррозийными наплавками в кольцевых канавках.

Номинальный размер, мм (дюйм) | Проходное отверстие, В, мм (дюйм) | Наружный диаметр, НД, мм (дюйм) | Полная толщина фланца, T, мм (дюйм) | Наибольший диаметр шейки, J, мм (дюйм) | Минимальная длина шейки, L, мм (дюйм) | Номер кольцевой канавки | Номер зажимного хомута |

179

| 179,40 | 263,52 | 36,64 | 225,40 | 63,5 | SR-45 | 25 |

(7 1/16) | (7,062) | (10,375) | (1443) | (8,875) | (2,50) | ||

425

| 425,45 | 517,52 | 32,22 | 482,60 | 79,5 | SR-65 | 12 |

(16 3/4) | (16,750) | (20,375) | (1,269) | (19,000) | (3,13) | ||

540

| 539,75 | 669,92 | 47,54 | 622,30 | 127,0 | SR-73 | 18 |

(21 1/4) | (21,250) | (26,375) | (1,872) | (24,500) | (5,00) |

Номинальный размер, мм (дюйм) | Проходное отверстие, В, мм (дюйм) | Наружный диаметр, НД, мм (дюйм) | Полная толщина фланца, T, мм (дюйм) | Наибольший диаметр шейки, J, мм (дюйм) | Минимальная длина шейки, L, мм (дюйм) | Номер кольцевой канавки | Номер зажимного хомута |

279

| 279,40 | 396,88 | 35,52 | 355,60 | 79,5 | SR-53 | 9 |

(11) | (11 ,000) | (15,626) | (1,399) | (14,000) | (3,13) | ||

346

| 346,10 | 466,72 | 33,92 | 425,45 | 81,0 | SR-57 | 11 |

(13 5/8) | (13,625) | (18,375) | (1,336) | (16,750) | (3,19) | ||

425

| 425,45 | 539,76 | 37,04 | 498,45 | 93,4 | SR-65 | 14 |

(16 3/4) | (16,750) | (21,250) | (1,459) | (19,625) | (3,68) |

Параметр | Проходное отверстие, В, мм (дюйм) | Наружный диаметр, НД, мм (дюйм) | Полная толщина фланца, T, мм (дюйм) | Наибольший диаметр шейки, J, мм (дюйм) | Минимальная длина шейки, L, мм (дюйм) | Номер кольцевой канавки | Номер зажимного хомута |

Допуск, мм (дюйм) | +0,79 | +0,13 | +0,0 | +0,0 | - | - | - |

0 | -0,13 | -0,25 | -0,79 | -1,52 | - | - | |

(+0,031)

| (+0,005) | (+0) | (+0) | - | - | - | |

(-0) | (-0,005) | (-0,010) | (-0,031) | (-0,06) | - | - |

Размеры в миллиметрах (дюймах)/

шероховатость поверхности в микрометрах

|

Рисунок 1 - Цельные соединительные втулки типа 16В и 16ВХ

Размеры в миллиметрах (дюймах)/

шероховатость поверхности в микрометрах

|

а - длина фаски на дополнительной зенковке "В"

Рисунок 2 - Глухие соединительные втулки типа 16В и 16ВХ

Примечания

3 Возможна раззенковка глухих соединительных втулок типа 16В и 16ВХ. При использовании раззенковки глубина ее расточки не должна превышать размеров и допусков Е или С, как показано в соответствующей таблице по размерам кольцевых канавок.

Перед нанесением наплавки кольцевые канавки должны быть подготовлены согласно таблицам 11, 12 и рисунку 3.

Таблица 11 - Предварительная механическая обработка кольцевых канавок типа SR

Номер кольцевой канавки | Наружный диаметр канавки А | Ширина канавки В | Глубина канавки С | |||

мм | (дюйм) | мм | (дюйм) | мм | (дюйм) | |

SR-45 | 237 | (9,4) | 24 | (1,0) | 18 | (0,7) |

SR-53 | 350 | (13,8) | 24 | (1,0) | 18 | (0,7) |

SR-57 | 406 | (16,0) | 24 | (1,0) | 18 | (0,7) |

SR-65 | 495 | (19,5) | 24 | (1,0) | 18 | (0,7) |

SR-73 | 612 | (24,1) | 27 | (1,1) | 21 | (0,9) |

Таблица 12 - Допуски на предварительную механическую обработку кольцевых канавок типа SR

Параметр | Наружный диаметр канавки А | Ширина канавки В | Глубина канавки С | |||

мм | (дюйм) | мм | (дюйм) | мм | (дюйм) | |

Допуск | +7/0 | (+0,3)/(0) | +7/0 | (+0,3)/(0) | +7/0 | (+0,3)/(0) |

|

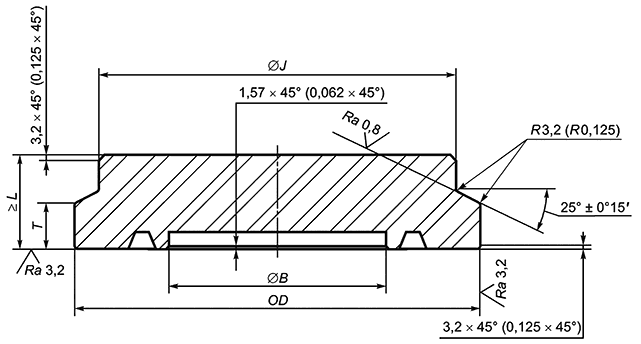

а - допускается 3,2 мм (1/8 дюйма) или больше для окончательной механической обработки наплавки

Рисунок 3 - Предварительная механическая обработка кольцевых канавок типа SR

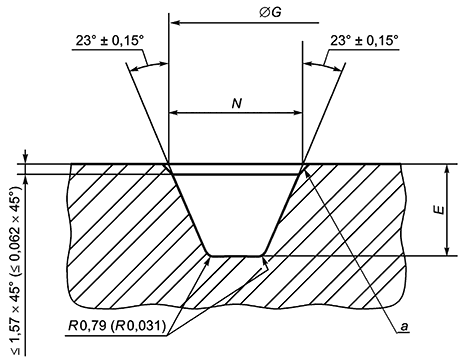

После окончательной механической обработки кольцевых канавок их размеры должны соответствовать таблицам 13, 14 и рисунку 4. Все наклонные поверхности с угловым размером 23° кольцевых канавок должны иметь шероховатость поверхности не более Ra 1,6.

Таблица 13 - Окончательная механическая обработка кольцевых канавок типа SR

Номер кольцевой канавки | Наружный диаметр канавки G | Ширина канавки N | Глубина канавки E | |||

мм | (дюйм) | мм | (дюйм) | мм | (дюйм) | |

SR-45 | 228,27 | (8,987) | 16,97 | (0,668) | 14,28 | (0,562) |

SR-53 | 340,49 | (13,405) | 16,97 | (0,668) | 14,28 | (0,562) |

SR-57 | 397,13 | (15,635) | 16,97 | (0,668) | 14,28 | (0,562) |

SR-65 | 486,03 | (19,135) | 16,97 | (0,668) | 14,28 | (0,562) |

SR-73 | 603,33 | (23,753) | 19,92 | (0,784) | 17,48 | (0,688) |

Таблица 14 - Допуски на окончательную механическую обработку кольцевых канавок типа SR

Параметр | Наружный диаметр канавки G | Ширина канавки N | Глубина канавки E | |||

мм | (дюйм) | мм | (дюйм) | мм | (дюйм) | |

Допуск | +0,09

-0,0 | (+0,004)

(-0,0) | +0,09

-0,0 | (+0,004)

(-0,0) | +0,38

-0,0 | (+0,016)

(-0,0) |

Размеры в миллиметрах (дюймах)

|

а - необходимость закруглять острые углы

Рисунок 4 - Окончательная механическая обработка кольцевых канавок типа SR

6.4.3 Соединительные втулки типа 16ВХ

Соединительные втулки типа 16ВХ должны быть соединениями кольцевого типа и спроектированы для соединения торец к торцу. Для этих соединений используется кольцевая прокладка типа ВХ.

Размеры и допуски для цельных соединительных втулок типа 16ВХ должны соответствовать таблицам 15-19 и рисунку 1.

Размеры и допуски для глухих соединительных втулок типа 16ВХ должны соответствовать таблицам 15-19 и рисунку 2.

Размеры для всех кольцевых канавок рекомендуется принимать по техническим условиям [1].

Соединительные втулки типа 16ВХ должны иметь прокладки типа ВХ в соответствии с 6.6.

Примечания

1 Соединительные втулки типа 16ВХ могут быть изготовлены с коррозионно-стойкими наплавками в кольцевых канавках.

2 Если прочность наплавляемого сплава равна или превышает прочность основного металла, могут использоваться другие подготовительные операции под сварку.

3 Возможна раззенковка глухой соединительной втулки типа 16ВХ.

4 Трение препятствует установке и помогает удерживать соединение в условиях эксплуатации и испытаний.

5 Установленный в настоящем разделе коэффициент трения используется для расчета зажимного хомута и втулки. Настоящий стандарт не применим для материалов или покрытий, которые имеют другие коэффициенты трения.

При использовании зенковки глубина ее расточки не должна превышать размеров и допусков кольцевой канавки, Е или С, как показано в соответствующей таблице размеров кольцевых канавок.

Номинальный размер, мм (дюйм) | Проходное отверстие, В, мм (дюйм) | Наружный диаметр, НД, мм (дюйм) | Полная толщина фланца, T, мм (дюйм) | Наибольший диаметр шейки, J, мм (дюйм) | Минимальная длина шейки, L, мм (дюйм) | Номер кольцевой канавки | Номер зажимного хомута |

52

| 52,40 | 127,78 | 29,60 | 92,85 | 56,3 | BX-152 | 1 |

(2 1/16) | (2,063) | (5,031) | (1,166) | (3,656) | (2,22) | ||

65

| 65,10 | 146,84 | 29,60 | 111,90 | 57,6 | BX-153 | 2 |

(2 9/16) | (2,563) | (5,781) | (1,166) | (4,406) | (2,27) | ||

79

| 79,40 | 160,32 | 29,60 | 125,40 | 59,9 | BX-154 | 4 |

(3 1/8) | (3,125) | (6,312) | (1,166) | (4,938) | (2,36) | ||

103

| 103,20 | 193,68 | 30,40 | 158,75 | 60,4 | BX-155 | 5 |

(4 1/16) | (4,063) | (7,625) | (1,197) | (6,250) | (2,38) | ||

130

| 130,20 | 276,23 | 37,06 | 234,95 | 85,85 | BX-169 | 7 |

(5 1/8) | (5,125) | (10,875) | (1,459) | (9,250) | (3,38) | ||

178

| 179,40 | 336,54 | 41,18 | 295,25 | 85,8 | BX-156 | 8 |

(7 1/16) | (7,063) | (13,250) | (1,622) | (11,625) | (3,38) | ||

228

| 228,60 | 336,54 | 41,18 | 295,25 | 85,8 | BX-157 | 8 |

(9) | (9,000) | (13,250) | (1,622) | (11,625) | (3,38) | ||

279

| 279,40 | 412,76 | 42,00 | 371,45 | 104,9 | BX-158 | 10 |

(11) | (11 ,000) | (16,250) | (1,654) | (14,625) | (4,13) | ||

346

| 346,10 | 523,88 | 47,52 | 482,60 | 123,9 | BX-160 | 13 |

(13 5/8) | (13,625) | (20,625) | (1,871) | (19,000) | (4,88) | ||

425

| 425,45 | 650,88 | 45,16 | 609,60 | 139,7 | BX-162 | 19 |

(16 3/4) | (16,750) | (25,625) | (1,778) | (24,000) | (5,50) | ||

540

| 539,75 | 793,76 | 92,20 | 708,00 | 171,4 | BX-165 | 27 |

(21 1/4) | (21,250) | (31,250) | (3,630) | (27,875) | (6,75) |

Номинальный размер, мм (дюйм) | Проходное отверстие, В, мм (дюйм) | Наружный диаметр, НД, мм (дюйм) | Полная толщина фланца, T, мм (дюйм) | Наибольший диаметр шейки, J, мм (дюйм) | Минимальная длина шейки, L, мм (дюйм) | Номер кольцевой канавки | Номер зажимного хомута |

46 | 46,05

| 127,78 | 29,60 | 92,85 | 56,3 | BX-151 | 1 |

(1 13/16) | (1,813) | (5,031) | (1,166) | (3,656) | (2,22) | ||

52 | 52,40

| 146,84 | 29,60 | 111,90 | 57,6 | BX-152 | 2 |

(2 1/16) | (2,063) | (5,781) | (1,166) | (4,406) | (2,27) | ||

65 | 65,10

| 160,32 | 29,60 | 125,40 | 59,9 | BX-153 | 4 |

(2 9/16) | (2,563) | (6,312) | (1,166) | (4,938) | (2,36) | ||

78 | 77,80

| 193,68 | 30,40 | 158,75 | 60,4 | BX-154 | 5 |

(3 1/16) | (3,063) | (7,625) | (1,197) | (6,250) | (2,38) | ||

103 | 103,20

| 214,30 | 33,26 | 173,00 | 71,6 | BX-155 | 6 |

(4 1/16) | (4,063) | (8,437) | (1,310) | (6,812) | (2,82) | ||

130 | 130,20

| 276,23 | 37,06 | 234,95 | 85,85 | BX-169 | 7 |

(5 1/8) | (5,125) | (10,875) | (1,459) | (9,250) | (3,38) | ||

178 | 179,40

| 412,76 | 41,98 | 371,45 | 104,9 | BX-156 | 10 |

(7 1/16) | (7,063) | (16,250) | (1,653) | (14,625) | (4,13) | ||

228 | 228,60

| 412,76 | 41,98 | 371,45 | 104,9 | BX-157 | 10 |

(9) | (9,000) | (16,250) | (1,653) | (14,625) | (4,13) | ||

279 | 279,40

| 523,88 | 51,68 | 473,05 | 120,6 | BX-158 | 22 |

(11) | (11 ,000) | (20,625) | (2,035) | (18,625) | (4,75) | ||

346 | 346,10

| 565,16 | 58,64 | 523,85 | 134,8 | BX-159 | 15 |

(13 5/8) | (13,625) | (22,250) | (2,309) | (20,625) | (5,31) | ||

425 | 425,45

| 711,20 | 76,32 | 635,00 | 156,7 | BX-162 | 28 |

(16 3/4) | (16,750) | (28,000) | (3,005) | (25,000) | (6,17) | ||

476 | 476,25

| 793,76 | 92,20 | 708,00 | 171,4 | BX-164 | 27 |

(18 3/4) | (18,750) | (31,250) | (3,630) | (27,875) | (6,75) | ||

540 | 539,75

| 863,60 | 101,72 | 774,70 | 208,7 | BX-166 | 26 |

(21 1/4) | (21,250) | (34,000) | (4,005) | (30,500) | (8,22) |

Номинальный размер, мм (дюйм) | Проходное отверстие, В, мм (дюйм) | Наружный диаметр, НД, мм (дюйм) | Полная толщина фланца, T, мм (дюйм) | Наибольший диаметр шейки, J, мм (дюйм) | Минимальная длина шейки, L, мм (дюйм) | Номер кольцевой канавки | Номер зажимного хомута |

46 | 46,05 | 146,84 | 29,60

| 111,90 | 57,6 | BX-151 | 2 |

(1 13/16) | (1,813) | (5,781) | (1,166) | (4,406) | (2,27) | ||

52 | 52,40 | 155,58 | 41,18

| 114,30 | 81,7 | BX-152 | 3 |

(2 1/16) | (2,063) | (6,125) | (1,622) | (4,500) | (3,22) | ||

65 | 65,10 | 155,58 | 41,18

| 114,30 | 81,7 | BX-153 | 3 |

(2 9/16) | (2,563) | (6,125) | (1,622) | (4,500) | (3,22) | ||

78 | 77,80 | 214,30 | 33,26

| 173,00 | 71,6 | BX-154 | 6 |

(3 1/16) | (3,063) | (8,437) | (1,310) | (6,812) | (2,82) | ||

103 | 103,20 | 336,54 | 41,18

| 295,25 | 85,8 | BX-155 | 8 |

(4 1/16) | (4,063) | (13,250) | (1,622) | (11,625) | (3,38) | ||

130 | 130,20 | 336,54 | 41,18

| 295,25 | 85,8 | BX-169 | 8 |

(5 1/8) | (5,125) | (13,250) | (1,622) | (11,625) | (3,38) | ||

179 | 179,40 | 523,90 | 51,68

| 473,05 | 120,6 | BX-156 | 22 |

(7 1/16) | (7,063) | (20,626) | (2,035) | (18,625) | (4,75) | ||

279 | 279,40 | 565,16 | 58,64

| 523,85 | 134,8 | BX-158 | 15 |

(11) | (11 ,000) | (22,250) | (2,309) | (20,625) | (5,31) | ||

346 | 346,10 | 711,20 | 76,32

| 635,00 | 156,7 | BX-159 | 28 |

(13 5/8) | (13,625) | (28,000) | (3,005) | (25,000) | (6,17) | ||

476 | 476,25 | 863,60 | 101,72

| 774,70 | 208,7 | BX-164 | 26 |

(18 3/4) | (18,750) | (34,000) | (4,005) | (30,500) | (8,22) |

Номинальный размер, мм (дюйм) | Проходное отверстие, В, мм (дюйм) | Наружный диаметр, НД, мм (дюйм) | Полная толщина фланца, T, мм (дюйм) | Наибольший диаметр шейки, J, мм (дюйм) | Минимальная длина шейки, L, мм (дюйм) | Номер кольцевой канавки | Номер зажимного хомута |

46

| 46,05 | 155,58 | 41,18 | 114,30 | 81,7 | BX-151 | 3 |

(1 13/16) | (1,813) | (6,125) | (1,622) | (4,500) | (3,22) | ||

52

| 52,40 | 155,58 | 41,18 | 114,30 | 81,7 | BX-152 | 3 |

(2 1/16) | (2,063) | (6,125) | (1,622) | (4,500) | (3,22) | ||

65

| 65,10 | 214,30 | 33,26 | 173,00 | 71,6 | BX-153 | 6 |

(2 9/16) | (2,563) | (8,437) | (1,310) | (6,812) | (2,82) | ||

78

| 77,80 | 336,54 | 41,18 | 295,25 | 85,8 | BX-154 | 8 |

(3 1/16) | (3,063) | (13,250) | (1,622) | (11,625) | (3,38) | ||

103

| 103,20 | 412,76 | 41,98 | 371,45 | 104,9 | BX-155 | 10 |

(4 1/16) | (4,063) | (16,250) | (1,653) | (14,625) | (4,13) | ||

179

| 179,40 | 565,16 | 58,64 | 523,85 | 134,8 | BX-156 | 15 |

(7 1/16) | (7,063) | (22,250) | (2,309) | (20,625) | (5,31) | ||

279

| 279,40 | 711,20 | 76,32 | 635,00 | 171,4 | BX-158 | 28 |

(11) | (11 ,000) | (28,000) | (3,005) | (25,000) | (6,17) |

Номинальный размер, мм (дюйм) | Проходное отверстие, В, мм (дюйм) | Наружный диаметр, НД, мм (дюйм) | Полная толщина фланца, T, мм (дюйм) | Наибольший диаметр шейки, J, мм (дюйм) | Минимальная длина шейки, L, мм (дюйм) | Номер кольцевой канавки | Номер зажимного хомута |

Допуск, мм (дюйм) | +0,79 | +0,13 | +0,0 | +0,0 | - | - | - |

-0 | -0,13 | -0,25 | -0,79 | -1,52 | - | - | |

(+0,031)

| (+0,005) | (+0) | (+0) | (-0,06) | - | - | |

(-0) | (-0,005) | (-0,010) | (-0,031) | - | - |

Коэффициент трения следует учитывать и принимать больше на 0,1 при сборке и меньше на 0,1 при работе.

Перед нанесением наплавки кольцевые канавки рекомендуется подвергать обработке в соответствии с техническими условиями [1].

Если используются материалы с другими коэффициентами трения, изготовитель должен включить эти коэффициенты в проект.

6.5 Зажимные хомуты

6.5.1 Общие положения

В этом пункте представлены минимальные требования по конструкции, материалу и размерам для зажимных хомутов, которые следует использовать совместно с соединительными втулками типа 16В и 16ВХ, выполненными в соответствии с 6.4.

6.5.2 Проектирование

Зажимные хомуты должны быть рассчитаны согласно таблице 20 на соответствующие комбинации диапазонов условных размеров и номинальных рабочих давлений. Зажимные хомуты следует обозначать номером зажимного хомута согласно таблице 20.

Хомутовые соединители должны быть рассчитаны в соответствии с 6.14.2. Каждый зажимной хомут должен быть рассчитан на максимальное нагружение, которое может потребоваться для втулки, для которой он предназначен.

Таблица 20 - Зажимные хомуты для бугельных соединений типа 16В и 16ВХ

Номер зажимного хомута | Втулка | Номер зажимного хомута | Втулка | ||||||

Условный размер А | Рабочее давление | Условный размер А | Рабочее давление | ||||||

мм | (дюйм) | МПа | (фунт/дюйм ) | мм | (дюйм) | МПа | (фунт/дюйм ) | ||

1 | 46 | (1 13/16) | 68,95 | (10,000) | 9 | 103 | (4 1/16) | 137,9 | (20,000) |

52 | (2 1/16) | 34,45 | (5000) | 10 | 179 | (7 1/16) | 68,95 | (10,000) | |

46 | (1 13/16) | 103,4 | (15,000) | 228 | (9) | 68,95 | (10,000) | ||

2 | 52 | (2 1/16) | 68,95 | (10,000) | 279 | (11) | 34,45 | (5000) | |

65 | (2 9/16) | 34,45 | (5000) | 11 | 346 | (13 5/8) | 20,68 | (3000) | |

46 | (1 13/16) | 137,9 | (20,000) | 12 | 425 | (16 3/4) | 13,79 | (2000) | |

3 | 52 | (2 1/16) | 103,4 | (15,000) | 13 | 346 | (13 5/8) | 34,45 | (5000) |

52 | (2 1/16) | 137,9 | (20,000) | 14 | 425 | (16 3/4) | 20,68 | (3000) | |

65 | (2 9/16) | 103,4 | (15,000) | 179 | (7 1/16) | 137,9 | (20,000) | ||

4 | 65 | (2 9/16) | 68,95 | (10,000) | 15 | 279 | (11) | 103,4 | (15,000) |

79 | (3 1/8) | 34,45 | (5000) | 15 | 346 | (13 5/8) | 68,95 | (10,000) | |

5 | 78 | (3 1/16) | 68,95 | (10,000) | 18 | 540 | (21 1/4) | 13,79 | (2000) |

103 | (4 1/16) | 34,45 | (5000) | 19 | 425 | (16 3/4) | 34,45 | (5000) | |

65 | (2 9/16) | 137,9 | (20,000) | 22 | 179 | (7 1/16) | 103,4 | (15,000) | |

6 | 78 | (3 1/16) | 103,4 | (15,000) | 279 | (11) | 68,95 | (10,000) | |

103 | (4 1/16) | 68,95 | (10,000) | 25 | 179 | (7 1/16) | 13,79 | (2000) | |

7 | 130 | (5 1/8) | 34,45 | (5000) | 26 | 476 | (18 3/4) | 103,4 | (15,000) |

130 | (5 1/8) | 68,95 | (10,000) | 540 | (21 1/4) | 68,95 | (10,000) | ||

78 | (3 1/16) | 137,9 | (20,000) | 27 | 476 | (18 3/4) | 68,95 | (10,000) | |

103 | (4 1/16) | 103,4 | (15,000) | 540 | (21 1/4) | 34,45 | (5000) | ||

8 | 130 | (5 1/8) | 103,4 | (15,000) | 279 | (11) | 137,9 | (20,000) | |

179 | (7 1/16) | 34,45 | (5000) | 28 | 346 | (13 5/8) | 103,4 | (15,000) | |

228 | (9) | 34,45 | (5000) | 425 | (16 3/4) | 68,95 | (10,000) | ||

9 | 279 | (11) | 20,68 | (3000) | - | ||||

Проходное отверстие зажимного хомута должно обеспечивать радиальный зазор вокруг шейки втулки при свинчивании как минимум 3 мм (0,125 дюйма) для втулок, для которых он предназначен.

Все зажимные хомуты должны иметь один болт или более в каждой точке соединения.

Для снижения возможности изгиба болтов необходимо использовать тяжелые шестигранные гайки со сферической поверхностью или сферические шайбы.

Напряжения болтовых креплений при креплении зажимного хомута должны соответствовать 6.14.3. Значения крутящего момента для затяжки болтового соединения зажимного хомута должен определять изготовитель в соответствии с его конструкцией. Напряжения необходимо рассчитывать для условий свинчивания, эксплуатации и испытаний. Коэффициент трения следует учитывать и принимать большим на 0,1 при сборке и меньшим на 0,1 при работе.

Примечания

1 Трение препятствует скреплению и помогает удерживать соединение в условиях эксплуатации и испытаний.

2 Установленный в настоящем разделе коэффициент трения используется для расчета зажимного хомута и втулки. Настоящий стандарт не применим для материалов или покрытий, которые имеют другие коэффициенты трения.

Если используются материалы с другими коэффициентами трения, изготовитель должен включить эти коэффициенты в проект.

Напряжения от свинчивания прямо пропорциональны усилию затяжки болтов и должны быть определены по наибольшей из следующих нагрузок:

- усилию затяжки болтов, необходимой для посадки прокладки и обеспечения контакта сопрягаемых поверхностей втулок;

- усилию затяжки болтов, необходимой для удержания суммарной нагрузки от конечной нагрузки номинального рабочего давления и нагрузки удержания прокладки.

Свинчивание зажимного хомута должно быть достаточным для того, чтобы соединить сопрягаемые поверхности втулок и не допустить разделения поверхностей по НД втулок при номинальном рабочем давлении.

Эксплуатационные напряжения следует определять с использованием напряжений, полученных при суммировании конечной нагрузки номинального рабочего давления и нагрузки удержания прокладки.

Напряжения при испытаниях следует определять с использованием напряжений, полученных при суммировании конечной нагрузки испытательного давления и нагрузки удержания прокладки.

Напряжения следует определять с использованием наружного радиуса прокладки как радиуса герметизации.

Все хомуты должны иметь пазы в своих отверстиях с углами 25° плюс-минус 0°15’, чтобы соответствовать соединительным втулкам типа 16B и типа 16BX (см. рисунок 5).

Все наклонные поверхности с угловым размером 25° в канавках зажимных хомутов должны иметь чистоту обработки поверхности с Ra 0,8 мкм или меньше.

Максимальная высота H (см. рисунок 5) хомута составляет H=2L-0,12 дюйма

Примечание - Размер L (см. рисунок 5) можно найти в соответствующей таблице втулок (см. таблицы 15-19).

1 - гайка; 2 - наружная шайба; 3 - внутренняя шайба; 4 - сферическая гайка; a - обозначение размера, указанное в таблице 20

Рисунок 5 - Зажимные хомуты для бугельных соединений типа 16В и 16ВХ

6.5.3 Материал

Зажимные хомуты следует изготавливать из материалов в соответствии с настоящим стандартом.

Болтовое крепление должно соответствовать требованиям 6.3.

Материалы шайб должны соответствовать документально оформленным спецификациям изготовителя.

6.6 Кольцевые прокладки

Прокладки, используемые для оборудования, изготовленного по данному стандарту, рекомендуется принимать по техническим условиям [1].

Кольцевые прокладки типа R, RX и BX используются во фланцевых, бугельных соединениях и соединениях на шпильках. Уплотнения типов R и RX являются взаимозаменяемыми в кольцевых канавках типа R. Кольцевые прокладки типа RX следует использовать с кольцевыми канавками SR. Прокладки типа BX следует использовать с кольцевыми канавками 6BX. Уплотнения типа RX и BX не являются взаимозаменяемыми. В таблице 21 приведено описание использования канавок и прокладок.

Таблица 21 - Номера кольцевых прокладок для оборудования по техническим условиям [1]

Номер кольца | Условный размер | Номинальное рабочее давление | Номер кольца | Условный размер | Номинальное рабочее давление МПа (фунт/дюйм ) | ||

мм | (дюйм) | МПа (дюйм) | мм | (дюйм) | |||

Цельные фланцевые соединения типа 6В | BX 159 | 346 | (13 5/8) | 103,5 | |||

R или RX 45 | 179 | (7 1/16) | 13,8 | BX 164 | 476 | (18 3/4) | (15,000) |

R или RX 49 | 228 | (9) | (2000) | BX 156 | 179 | (7 1/16) | 138 |

R или RX 53 | 279 | (11) | BX 157 | 228 | (9) | (20,000) | |

R или RX 57 | 346 | (13 5/8) | BX 158 | 279 | (11) | ||

R или RX 65 | 425 | (16 3/4) | BX 159 | 346 | (13 5/8) | ||

R или RX 73 | 540 | (21 1/4) | Цельные бугельные соединения типа 16В | ||||

R или RX 45 | 179 | (7 1/16) | 20,7 | RX 45 | 179 | (7 1/16) | 13,8 |

R или RX 49 | 228 | (9) | (3,000) | RX 65 | 425 | (16 3/4) | (2000) |

R или RX 53 | 279 | (11) | RX 73 | 540 | (21 1/4) | ||

R или RX 57 | 346 | (13 5/8) | RX 53 | 279 | (11) | 20,7 | |

R или RX 66 | 425 | (16 3/4) | RX 57 | 346 | (13 5/8) | (3000) | |

R или RX 74 | 527 | (20 3/4) | RX 65 | 425 | (16 3/4) | ||

R или RX 46 | 179 | (7 1/16) | 34,5 | Цельные бугельные соединения типа 16BX | |||

R или RX 50 | 228 | (9) | (5000) | BX-169 | 130 | (5%) | 34,5 |

R или RX 54 | 279 | (11) | BX 156 | 179 | (7 1/16) | (5000) | |

Цельные фланцевые соединения типа 6ВХ | BX 157 | 228 | (9) | ||||

BX 167 | 679 | (26 3/4) | 13,8 | BX 158 | 279 | (11) | |

BX 303 | 762 | (30) | (2000) | BX 160 | 346 | (13 5/8) | - |

BX 168 | 679 | (26 3/4) | 20,7 | BX 162 | 425 | (16 3/4) | |

BX 303 | 762 | (30) | (3000) | BX 165 | 540 | (21 1/4) | |

BX 160 | 346 | (13 5/8) | 34,5 | BX-169 | 130 | (5 1/8) | 69 |

BX 162 | 425 | (16 3/4) | (5000) | BX 156 | 179 | (7 1/16) | (10,000) |

BX 163 | 476 | (18 3/4) | BX 157 | 228 | (9) | ||

BX 165 | 540 | (21 1/4) | BX 158 | 279 | (11) | ||

BX 156 | 179 | (7 1/16) | 69 | BX 159 | 346 | (13 5/8) | |

BX 157 | 228 | (9) | (10,000) | BX 162 | 425 | (16 3/4) | |

BX 158 | 279 | (11) | BX 164 | 476 | (18 3/4) | ||

BX 159 | 346 | (13 5/8) | BX 166 | 540 | (21 1/4) | ||

BX 162 | 425 | (16 3/4) | BX-169 | 130 | (5 1/8) | 103,5 | |

BX 164 | 476 | (18 3/4) | BX 156 | 179 | (7 1/16) | (15,000) | |

BX 166 | 540 | (21 1/4) | BX 158 | 279 | (11) | ||

BX 156 | 179 | (7 1/16) | 103,5 | BX 159 | 346 | (13 5/8) | |

BX 157 | 228 | (9) | (15,000) | BX 164 | 476 | (18 3/4) | |

BX 158 | 279 | (11) | BX 156 | 179 | (7 1/16) | 138 (20,000) | |

6.7 Превенторы и буровые катушки

6.7.1 Размеры

Противовыбросовые превенторы и буровые катушки должны быть определены с учетом размеров вертикальных осевых проходов, приведенных в таблице 1.

Габаритный размер противовыбросовых превенторов, буровых катушек и промежуточных устьевых катушек должен равняться общей высоте от нижнего торца нижнего соединения до верхнего торца верхнего соединения. Этот размер должен соответствовать документально оформленным спецификациям изготовителя.

Противовыбросовые превенторы, буровые катушки и промежуточные устьевые катушки должны иметь цилиндрический проход (отверстие) в корпусе, включая концевые соединения. Диаметр проходного отверстия должен соответствовать размерному обозначению и должен позволять прохождение контрольного шаблона с диаметром согласно таблице 1.

6.7.2 Проектирование

Методы проектирования должны соответствовать 4.4.

Концевые соединения всего оборудования в пределах области применения настоящего стандарта должны соответствовать 4.3.1, 4.3.2, 4.3.4 или 4.3.9.

Выпускные соединения должны соответствовать 4.3.1, 4.3.2 или 4.3.4. Количество выпускных отверстий - по усмотрению.

6.7.3 Материал

Материал, используемый для деталей и элементов, работающих под давлением, должен соответствовать разделу 7.

Запорное болтовое крепление и другие части должны соответствовать документально оформленным спецификациям изготовителя.

6.8 Втулки с шейкой под сварку

Настоящий стандарт не применим для втулок с шейкой под сварку.

6.9 Прочие концевые соединения

6.9.1 Общие положения

В данном подразделе представлены требования к прочим концевым соединениям (OEC), которые могут быть использованы для соединения бурового оборудования и которые не определены в настоящем стандарте. OEC включают в себя фланцы и втулки в соответствии с настоящим стандартом, но с патентованными прокладками. ОЕС могут также соответствовать документально оформленным спецификациям изготовителя.

6.9.2 Проектирование

ОЕС должны быть спроектированы в соответствии с 6.14.

ОЕС должны быть спроектированы с условными размерами согласно таблице 1.

Диаметр отверстия должен соответствовать минимальному размеру вертикального осевого прохода согласно таблице 1.

6.9.3 Материалы

Материалы ОЕС должны соответствовать требованиям раздела 7.

6.9.4 Испытания

Оборудование, использующее ОЕС, должно успешно пройти испытания в соответствии с разделом 9.

6.10 Глухие соединения

6.10.1 Фланцы

Размеры глухих фланцев типа 6В и 6ВХ рекомендуется принимать по техническим условиям [1].

6.10.2 Соединительные втулки

Размеры глухих соединительных втулок 16В и 16ВХ должны соответствовать рисунку 2 и таблицам 8-19 в соответствии с применяемым размером и номинальным рабочим давлением.

6.10.3 Прочие концевые соединения

Конструкция и конфигурация глухих ОЕС должны соответствовать 6.9.2-6.9.4.

6.11 Переводники

Концевые соединения должны соответствовать 6.1-6.3, 6.4 или 6.9.

Примечание - Длина переводников не указана в данном стандарте.

6.12 Гидравлические соединители

6.12.1 Размеры

Гидравлические соединители должны иметь условные размеры согласно таблице 1.

Габаритные размеры гидравлических соединителей должны включать как общую высоту, так и высоту от внутреннего торца (который соединяется с колонной кондуктора или мандрелью превентора) до верхнего торца концевого соединения. Эти размеры не стандартизированы и должны соответствовать документально оформленным спецификациям изготовителя.

Диаметр отверстия должен соответствовать минимальному размеру вертикального осевого прохода согласно таблице 1.

6.12.2 Проектирование

Методы проектирования должны соответствовать 6.14.

Не допускается разделение поверхностей втулок по наружному диаметру соединительных торцов при их блокировке с рабочим давлением, рекомендованным изготовителем, и испытании при номинальном рабочем давлении.

Примечание - Может использоваться максимальное рекомендуемое давление фиксации.

6.12.3 Соединения

Верхнее соединение должно соответствовать 6.1, 6.2, 6.4 или 6.9.

Нижнее соединение должно блокироваться и герметизироваться на переводнике или колонне кондуктора, как указано изготовителем.

6.12.4 Механизм фиксации прокладки

Должен быть предусмотрен механизм фиксации прокладки.

Примечание - Этот механизм может быть гидравлическим или механическим.

6.12.5 Индикатор положения

Должно быть предусмотрено устройство индикации положения для визуального контроля блокировки или разблокировки соединителя.

6.12.6 Материал

Материал должен соответствовать требованиям раздела 7.

6.12.7 Гидравлические соединители

Гидравлические соединители должны быть выполнены с возможностью включения первичной и вторичной разблокировки.

6.13 Соединения для испытания, вентиляции, нагнетания и манометров

Герметизацию и расположение фланцев, втулок и ОЕС рекомендуется принимать по техническим условиям [1].

6.14 Методы проектирования

6.14.1 Концевые и выпускные соединения

Концевые и выпускные соединения должны отвечать требованиям настоящего стандарта.

Концевые и выпускные соединения со стволом скважины должны быть цельными.

6.14.2 Элементы, содержащие давление, контролирующие давление или удерживающие давление

6.14.2.1 Общие сведения

Детали или элементы, работающие под давлением, рекомендуется проектировать по техническим условиям [6].

Если оборудование предназначено для работы там, где действуют дифференциальные давления более высокие, чем нормальное атмосферное, дифференциальное давление предполагаемых рабочих условий должно учитываться при анализе проверки конструкции и аттестации оборудования. Особое внимание следует уделить идентификации обнаруженных пустот в оборудовании и анализу воздействия этих пустот на систему в среде с внешним давлением.

Примечания

1 Проверочные испытания можно проводить с помощью испытательных приспособлений.

2 Настоящий стандарт не предназначен для анализа на усталость и расчета значений локальных напряжений смятия. Проектные решения, основанные только на представленных допустимых методах, могут быть недостаточными для всех эксплуатационных условий.

6.14.2.2 Методы проектирования

Рекомендуется использовать методологию проектирования, представленную в технических условиях [6].

Примечание - Допускается использование эквивалентного напряжения по фон-Мизесу.

6.14.3 Запорное болтовое соединение

Допустимое напряжение, определяемое как отношение максимального растягивающего усилия болта или шпильки к минимальной площади их поперечных сечений, не должно превышать следующих пределов:

а) первоначальной затяжки болтом;

б) условий эксплуатации, включая нагрузку от давления, внешние механические нагрузки и термическое напряжение;

с) условий гидростатического испытательного давления.

Напряжение растяжения болта, основанное на минимальной площади поперечного сечения болта или шпильки, не должно превышать следующих пределов:

6.14.4 Прочие детали

Прочие детали следует проектировать в соответствии с документально оформленными спецификациями изготовителя, а также эксплуатационными условиями, определенными в 5.2.

6.14.5 Гидравлические соединители

Изготовитель должен предоставить информацию о производительности гидравлического соединителя в формате графика, который отображает взаимосвязь внутреннего давления с изгибающим моментом при различных уровнях натяжения/сжатия. Должно быть определено влияние предварительной нагрузки, конечной нагрузки под давлением, способности поддерживать уплотнение и разделения втулок. Рекомендуется, чтобы график производительности был создан с использованием трехмерного анализа методом конечных элементов.

Кроме того, для PR2 по техническим условиям [3], на графике производительности рекомендуется указывать номинальную производительность с расчетным коэффициентом 1,5, предельную производительность с расчетным коэффициентом 1,25 и производительность уровня сохранения работоспособности с расчетным коэффициентом 1. Методология проектирования должна соответствовать 6.14.2.

Примечания

1 Количество линий натяжения/сжатия и величина внешнего натяжения/сжатия может варьироваться в зависимости от применения.

2 Пример графика производительности соединителя показан на рисунке 8 технических условий [3].

График производительности должен быть подтвержден испытаниями согласно разделу 7.

График производительности должен основываться на характеристиках устьевого соединителя и имитатора колонны кондуктора, мандрели или испытательной тумбы; концевое соединение может быть исключено.

6.14.6 Зажимные хомуты

Изготовитель должен документировать нагрузку/грузоподъемность для зажимного хомута, используя рекомендованный формат для фланцев в соответствии с техническим отчетом [7].

Указанной производителем грузоподъемности должны соответствовать определенное давление и допустимый изгибающий момент для различных напряжений.

Изготовитель должен указать, находится ли ограничение в уровне напряжения зажимного хомута или втулки. Аналитические методы проектирования должны соответствовать 6.14.2. Изготовитель должен указать, какая часть хомута содержит ограничения по напряжению или утечки, которые составляют основу для графиков.

6.14.7 Другие концевые соединения и мандрели НБВК

Изготовитель должен документировать нагрузку/грузоподъемность для мандрелей OEC и НБВК, используя рекомендованный формат в соответствии с техническим отчетом [7].

Указанной производителем грузоподъемности должно соответствовать определенное давление и допустимый изгибающий момент для различных напряжений.

Изготовитель должен указать, какая часть соединения содержит ограничения по напряжению, которые составляют основу для графиков. Аналитические методы проектирования должны соответствовать 6.14.2.

6.14.8 Испытательная тумба

Испытательные тумбы рекомендуется проектировать в соответствии с техническими условиями [6] и спецификациями изготовителя.

7 Методы контроля и испытаний

Методы контроля должны соответствовать требованиям ГОСТ 30768. Гидравлические испытания необходимо проводить согласно ГОСТ Р 51365 и рекомендациями технических условий [3].

Протоколы испытаний и критерии производительности должны быть определены для:

- трубных плашек и глухих плашек;

- универсальных трубных плашек;

- срезающих плашек;

- перерезаемой трубы;

- срезающих плашек без уплотнения;

- кольцевых превенторов;

- труб тестовой мандрели для кольцевых уплотнений;

- кольцевых уплотнительных узлов;

- гидравлических соединителей.

7.1 Элементы, работающие под давлением

7.1.1 Требования к характеристикам

Элементы, работающие под давлением, должны быть изготовлены из материалов, указанных изготовителем, которые отвечают требованиям таблиц 22 и 23.

Испытания на ударный изгиб образцов с V-образным надрезом по методу Шарпи должно соответствовать 7.1.4.2.

Таблица 22 - Требования к свойствам материала для металлических деталей, работающих под давлением

Код материала | Минимальный предел текучести, 0,2% смещение | Минимальный предел прочности при растяжении | Минимальное относительное удлинение на 50 мм | Минимальное относительное сужение | ||

МПа | (фунт/дюйм ) | МПа | (фунт/дюйм ) | % | % | |

36 K | 248 | (36000) | 483 | (70000) | 21 | не указано |

45 K | 310 | (45000) | 483 | (70000) | 19 | 32 |

60 K | 414 | (60000) | 586 | (85000) | 18 | 35 |

75 K | 517 | (75000) | 655 | (95000) | 18 | 35 |

Нестандартные материалы | В соответствии с требованиями заказчика | 15 | 20 | |||

Примечание - Информация о прочности материалов при повышенных температурах содержится в технических условиях [1] и техническом отчете [2]. | ||||||

Таблица 23 - Применение материалов для металлических деталей, работающих под давлением

Деталь | Номинальное рабочее давление | |||||||

6,9 МПа (1000 фунтов/дюйм ) | 13,8 МПа (2000 фунтов/дюйм ) | 20,7 МПа (3000 фунтов/дюйм ) | 34,5 МПа (5000 фунтов/дюйм ) | 69,0 МПа (10000 фунтов/дюйм ) | 103,5 МПа (15000 фунтов/дюйм ) | 138,0 МПа (20000 фунтов/дюйм ) | 172,4 МПа (25000 фунтов/дюйм ) | |

Корпус | 36 K, 45 K, 60 K, 75 K | 45 K, 60 K, 75 K | 60 K, 75 K | 60 K, 75 K | ||||

Концевые соединения | 60 K | 75 K | ||||||

Глухие фланцы | 60 K | 75 K | ||||||

Глухие соединительные втулки | 60 K | 75 K | ||||||

Примечание - Могут использоваться нестандартные материалы с пределом текучести, который не меньше, чем у стандартного материала с наименьшей прочностью, разрешенного для вышеуказанных применений. | ||||||||

7.1.2 Технологическая обработка

Изготовитель должен выбрать и указать технологию плавки для всех материалов элементов, работающих под давлением.

7.1.3 Химический состав

7.1.3.1 Общие положения

Изготовитель должен указать диапазон химического состава материалов, используемых для изготовления элементов, работающих под давлением.

Состав материала должен быть определен на основе технологии плавки (или на основе технологии переплавки слитка для материалов переплавляемых марок) в соответствии с документально оформленной спецификацией изготовителя.

7.1.3.2 Ограничения по составу

Ограничения по химическому составу материалов элементов, работающих под давлением и изготавливаемых из углеродистой и низколегированной стали, должны соответствовать таблице 24.

Примечание - Ограничения для немартенситных сплавов не должны соответствовать таблицам 24 и 25.

Таблица 24 - Ограничения по составу стали для элементов, работающих под давлением

Легирующий элемент | Ограничение для углеродистых и низколегированных сталей | Ограничение для мартенситных нержавеющих сталей |

Массовая доля, % (максимум) | Массовая доля, % (максимум) | |

Углерод | 0,45 | 0,15 |

Марганец | 1,80 | 1,00 |

Кремний | 1,00 | 1,50 |

Фосфор | 0,025 | 0,025 |

Сера | 0,025 | 0,025 |

Никель | 1,00 | 4,50 |

Хром | 2,75 | от 11,0 до 14,0 |

Молибден | 1,50 | 1,00 |

Ванадий | 0,30 | Не применяется |

7.1.3.3 Допуски на ограничения по составу

Разрешенные допуски на содержание легирующих элементов должны соответствовать таблице 25.

Таблица 25 - Требования к максимальному допуску

Легирующий элемент | Ограничение для углеродистых и низколегированных сталей | Ограничение для мартенситных нержавеющих сталей |

Массовая доля, % | Массовая доля, % | |

Углерод | 0,08 | 0,08 |

Марганец | 0,40 | 0,40 |

Кремний | 0,30 | 0,35 |

Никель | 0,50 | 1,00 |

Хром | 0,50 | - |

Молибден | 0,20 | 0,20 |

Ванадий | 0,10 | 0,10 |

Примечание - Значения, указанные в таблице, являются максимально допустимыми для любых конкретных элементов и не должны превышать максимума, указанного в таблице 24. | ||

7.1.4 Квалификация материала

7.1.4.1 Испытания на растяжение

QTC применяют согласно 7.1.5. QTC должны использоваться для квалификации плавки и изделий, которые были получены из этой плавки.

Испытания на растяжение должны быть проведены при комнатной температуре в соответствии с требованиями ГОСТ 1497.

Должно быть проведено как минимум одно испытание на растяжение. Результаты испытания (испытаний) должны соответствовать таблице 22. Если результаты первых испытаний на растяжение не соответствуют указанным требованиям, то могут быть проведены два дополнительных испытания на растяжение с целью квалификации материала. Результаты каждого из этих дополнительных испытаний должны соответствовать требованиям таблицы 22.

7.1.4.2 Испытание на ударный изгиб

Испытания на ударный изгиб следует проводить в соответствии с ГОСТ 9454 или ГОСТ Р ИСО 148-1 не менее чем на трех образцах типа II с острым надрезом по Шарпи.

7.1.5 Образцы для квалификационных испытаний (QTC)

7.1.5.1 Общие положения

QTC должны соответствовать свойствам материала оборудования, которое он квалифицирует.

QTC должны квалифицировать детали, имеющие тот же самый или меньший эквивалентный круг (ER), если QTC представляют собой вырезанные цилиндрические пробу или полосу, взятую из изготовленной детали.

Примечания

1 QTC может быть расходной деталью, напуском, вырезанной цилиндрической пробой или отдельно кованным испытательным образцом. Одна QTC может быть использована для представления свойства на ударный изгиб и/или растяжения элементов, изготовленных из одной плавки, обеспечивая при этом соответствие требованиям настоящего стандарта.

2 QTC могут квалифицировать только материалы и детали, изготовленные из одной плавки (переплавка может быть квалифицирована на базе основной плавки).

7.1.5.2 Эквивалентный круг (ER)

Размеры QTC для детали должны быть определены с использованием ER метода.

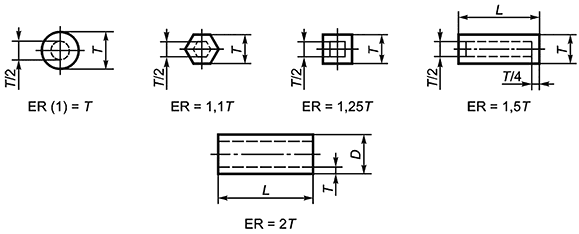

На рисунках 6-8 представлены основные модели для определения ER для простых сплошных и полых деталей и более сложного оборудования. ER детали должен быть определен с использованием ее фактических размеров в состоянии "как термически обработанная".

ER должен быть равен или превышать максимальную критическую толщину стенки термообработанной детали, которую он квалифицирует, как определено изготовителем, за исключением того, что не должен превышать 254 мм (10 дюймов) ER.

На рисунке 6 область внутри пунктирных линий является 1/4 T зоной для вырезания образцов для испытаний. Если L меньше чем T, то необходимо рассматривать сечение как плиту толщиной L. Если L меньше чем D, то необходимо рассматривать сечение как плиту толщиной T.

|

Рисунок 6 - Простые геометрические сечения/формы, имеющие длину L, с эквивалентными кругами (ER)

Рисунок 7 - Элементы сложной формы

ER равен 1,25 Т (см. рисунок 7), если все внутренние и внешние поверхности во время термообработки находятся в пределах 13 мм (1/2 дюйма) от конечных поверхностей. ER равен 2 Т, если все внутренние и внешние поверхности во время термообработки не находятся в пределах 13 мм (1/2 дюйма) конечных поверхностей.

Рисунок 8 - Конфигурация отливки для контроля свойств, ER=2,3 R

7.1.5.3 Технологическая обработка

7.1.5.3.1 Технологии плавки

Во всех случаях обработка QTC с использованием плавки (плавок) не должна быть лучше, чем для материалов, которые он квалифицирует (например, QTC, изготовленный из переплавки или из материала, подвергнутый вакуумной дегазации, не может квалифицировать материал той же первичной плавки, который не подвергался идентичной технологии (технологиям) плавки). Переплавленный материал, взятый из одного переплавленного слитка, может быть использован для квалификации другого переплавленного материала, который был обработан аналогичным способом и взят из той же первичной плавки. Для этих отдельных переплавленных слитков не следует проводить какого-либо дополнительного легирования.

7.1.5.3.2 Технологии литья

Изготовитель должен использовать для QTC ту же технологию (технологии) литья, что и для квалифицируемых деталей для того, чтобы обеспечить необходимую точность испытаний.

7.1.5.3.3 Технологии горячей обработки

Изготовитель должен использовать соотношения горячей обработки на QTC, которые равны или меньше тех, которые использовались для обработки квалифицируемых деталей. Общее соотношение горячей обработки для QTC не должно превышать общего соотношения горячей обработки квалифицируемых деталей.

7.1.5.3.4 Сварка

Сварка на QTC не допустима, за исключением сварных швов скрепляющего типа.

7.1.5.3.5 Термообработка

Все операции термообработки необходимо выполнять с использованием оборудования, сертифицированного в соответствии с письменной спецификацией производителя.

QTC должна подвергаться аналогичному заданному процессу термообработки, что и квалифицируемые детали. QTC должна быть термообработана в соответствии с заданными процедурами термообработки изготовителя.

В случае, когда QTC не подвергалась термообработке в одной закладке вместе с квалифицируемыми деталями, температуры аустенизации (или термообработки с образованием твердого раствора) для QTC должны быть в пределах 14°С от аналогичных температур для деталей. Температура отпуска для детали не должна быть ниже QTC более чем на 14°С. Верхний предел не должен быть выше, чем допустимый по процедуре термообработки для этого материала. Время цикла для QTC при каждой температуре не должно превышать аналогичного времени для деталей.

7.1.5.4 Испытание на растяжение и ударный изгиб

В случае, когда требуются образцы для испытаний на растяжение и/или ударный изгиб, они должны быть взяты из QTC после завершающего цикла термообработки. Допускается взятие образцов на растяжение и ударный изгиб из нескольких QTC, если данные QTC прошли аналогичные циклы термообработки.

Образцы для испытаний на растяжение и ударный изгиб выбирают таким образом, чтобы их центральная продольная осевая линия полностью находилась в пределах внутренней оболочки сердечника 1Т или в пределах 3 мм (1/8 дюйма) от средней толщины самого толстого сечения отливки (см. рисунок 8).

Для QTC с размерами, больше указанных в 7.1.5.2, образцы для испытаний не следует вырезать дальше от поверхности QTC, чем это потребовалось бы, если бы использовались QTC заданного размера.

Если в качестве QTC используется расходуемая производственная деталь, то образцы для испытаний следует вырезать из секции данной детали, размеры которой соответствуют требованиям к QTC для данной производственной детали, как описано в 7.1.5.2.

7.1.5.5 Измерение твердости

Измерение твердости необходимо проводить на QTC после завершающего цикла термообработки.

Измерение твердости необходимо проводить в соответствии с требованиями ГОСТ Р ИСО 6507-1, ГОСТ 9012, ГОСТ 9013.

7.2 Элементы, контролирующие давление

7.2.1 Требования к характеристикам

Контролирующие давление детали должны быть изготовлены из материалов, указанных изготовителем.

7.2.2 Технологическая обработка

7.2.2.1 Плавка, литье и горячая обработка

Методы плавления, литья и горячей обработки деталей, контролирующих давление, должны соответствовать 7.1.5.3.

7.2.2.2 Термообработка

Все операции термообработки деталей, контролирующих давление, должны соответствовать 7.1.5.3.

7.2.3 Химический состав

7.2.3.1 Общие положения

Состав материала должен быть определен на основе технологии плавки (или на основе технологии переплавки слитка для материалов переплавляемых марок) в соответствии с документально оформленной спецификацией изготовителя.

7.2.3.2 Ограничения по составу

Ограничения по химическому составу материалов деталей, регулирующих давление и изготавливаемых из углеродистой и низколегированной стали, должны соответствовать спецификации изготовителя.

7.2.3.3 Допуски на ограничения по составу

Разрешенные допуски на содержание легирующих элементов должны соответствовать таблице 25.

7.2.4 Квалификация материала

7.2.4.1 Испытания на растяжение

Испытания на растяжение деталей, контролирующих давление, должно соответствовать требованиям 7.1.4.1.

7.2.4.2 Испытания на удар для смачиваемых деталей контроля давления в стволе скважины

Испытания на удар следует проводить, как указано в 7.1.4.2, на всех смачиваемых в скважине деталях, контролирующих давление, за исключением срезающих лезвий. Критерий приемки для срезающих лезвий должен соответствовать спецификации изготовителя.

8 Требования к сварке

Все сварочные работы на компонентах, подверженных воздействию скважинного флюида, должны соответствовать требованиям по сварке ГОСТ Р 53678 и рекомендациям технических условий [3].

9 Требования по контролю качества

9.1 Общие положения

Изготовитель должен иметь систему управления качеством, которая как минимум соответствует требованиям ГОСТ Р ИСО 9001.

В этом разделе указаны требования к контролю качества оборудования, изготовленного в соответствии с настоящим стандартом.

9.2 Измерительное и испытательное оборудование

9.2.1 Общие положения

Средства измерений и испытательное оборудование, используемые для контроля, испытания и проверок материалов или оборудования, должны быть идентифицированы и проконтролированы через интервалы времени, установленные в соответствующих документально оформленных инструкциях изготовителя.

Периодичность осмотров и проверок оборудования должна соответствовать требованиям паспортов на конкретные виды изделий. Основные требования к средствам измерений должны соответствовать изложенным в приказе [8].

9.2.2 Устройства для измерения давления

Испытательными приборами для измерения давления должны быть манометры либо датчики давления. Устройства для измерения давления должны быть с точностью не менее плюс-минус 0,5% от полной шкалы устройства.

Если вместо датчиков давления используются манометры, они должны быть выбраны таким образом, чтобы испытательное давление находилось в пределах 20% и 80% от значения полной шкалы манометра.

Приборы для измерения давления следует периодически калибровать с помощью эталонного устройства для измерения давления или грузопоршневого манометра при 25%, 50% и 75% полной шкалы прибора.

Интервалы между калибровками должны быть установлены на основе степени использования средств измерений. Максимальный интервал между калибровками должен составлять не более трех месяцев, исходя из степени использования средства измерений и результатов калибровок, изготовителем могут быть установлены интервалы между калибровками менее трех месяцев.

9.3 Квалификация персонала по контролю качества

9.3.1 Персонал, выполняющий неразрушающий контроль

Персонал, выполняющий НК, должен быть квалифицирован в соответствии с требованиями, указанными в ГОСТ Р ИСО 9712.

9.3.2 Персонал, выполняющий визуальный контроль

Персонал, выполняющий визуальный контроль, должен проходить ежегодную проверку зрения в соответствии с требованиями, указанными в ГОСТ Р ИСО 9712.

9.3.3 Инспекторы по сварочным работам

Персонал, выполняющий визуальный контроль сварочных работ и сварных швов, должен быть квалифицирован и сертифицирован.

В инструкциях изготовителя должны быть указаны:

- определяющие роли, обязанности, полномочия и ответственность инспектора по сварке;

- основные параметры сварки и контроль оборудования;

- процедуры аудита сварки, НК сварных швов и PWHT. Внутренний аудит следует проводить не реже одного раза в год, охватывая все зоны и смены на площадке. Аудит поставщика следует проводить в соответствии с письменной процедурой изготовителя для проверки процессов поставщика;

- программа сертификации внутреннего инспектора по сварке, если она используется, включая программу обучения, квалификационные требования к инструктору, продолжительность сертификации и требования к продлению.

9.3.4 Прочий персонал

Весь персонал, выполняющий прочие работы по контролю качества, которые непосредственно влияют на качество материалов и изделий, должен быть квалифицирован в соответствии с документально оформленными требованиями изготовителя.

9.4 Требования по контролю качества оборудования и деталей

9.4.1 Общие положения

Все оборудование, подверженное воздействию скважинного флюида, должно соответствовать ГОСТ Р 53678 в дополнение к специальным требованиям настоящего стандарта.

9.4.2 Материалы

В 7.1.4-7.1.5 содержатся положения по квалификации деталей и квалификационных пробных образцов, в том числе требования по квалификации оборудования для термообработки.

9.4.3 Инструкции по контролю качества

Все работы по контролю качества следует контролировать документально оформленными инструкциями изготовителя, которые содержат соответствующую методологию и критерии приемки.

9.4.4 Неразрушающий контроль

Изготовитель должен обеспечить документально оформленные инструкции по НК относительно требований настоящего стандарта и всех других указанных применимых стандартов. Все инструкции НК должны быть утверждены квалифицированным контролером III уровня по НК от изготовителя.

9.4.5 Статус приемки

Статус приемки всего оборудования, деталей и материалов должен быть указан на оборудовании, деталях или материалах либо в документации, относящейся к оборудованию, деталям или материалам.

10 Требования по контролю качества деталей, регулирующих давление и работающих под давлением