ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

пнет

581— 2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ Дисперсионно-твердеющие сплавы на основе никеля

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2021 г. № 75-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: inf@gazprom335.ru и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Технические требования

5 Правила приемки и методы испытаний

6 Транспортирование и хранение

7 Требования к документу о качестве

Приложение А (обязательное) Параметры термической обработки

Приложение Б (обязательное) Химический состав сплавов

Приложение В (обязательное) Требования к механическим свойствам, твердости и работе удара . . 13

Приложение Г (обязательное) Примеры фотографий микроструктуры

Библиография

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление единых правил и общих требований к изготовлению, испытанию, сертификации и маркировке металлопродукции из коррозионностойких дисперсионно-твердеющих никелевых сплавов, применяемых для изготовления компонентов оборудования систем подводной добычи углеводородов, работающих под избыточным давлением.

ПНСТ 581—2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Дисперсионно-твердеющие сплавы на основе никеля

Petroleum and natural gas industry. Subsea production systems.

Age-hardened nickel-based alloy products

Срок действия — с 2022—02—01 до 2025—02—01

1 Область применения

Настоящий стандарт устанавливает технические требования к изготовлению, испытаниям, сертификации и маркировке металлопродукции из коррозионно-стойких дисперсионно-твердеющих никелевых сплавов, применяемых для изготовления элементов оборудования системы подводной добычи углеводородов, работающих под избыточным давлением.

Требования настоящего стандарта распространяются на поковки, а также листовой и сортовой прокат из дисперсионно-твердеющих никелевых сплавов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 61 Реактивы. Кислота уксусная. Технические условия

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 4109 Реактивы. Бром. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 6259 Реактивы. Глицерин. Технические условия

ГОСТ 6552 Реактивы. Кислота ортофосфорная. Технические условия

ГОСТ 6995 Реактивы. Метанол-яд. Технические условия

ГОСТ 7565 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9013 (ИСО 6508—86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 10484 Реактивы. Кислота фтористоводородная. Технические условия

ГОСТ 10929 Реактивы. Водорода пероксид. Технические условия

ГОСТ 22838 Сплавы жаропрочные. Методы контроля и оценки макроструктуры

ГОСТ 24018.0 Сплавы жаропрочные на никелевой основе. Общие требования к методам анализа

ГОСТ 24018.7 Сплавы жаропрочные на никелевой основе. Методы определения углерода

ГОСТ 24018.8 Сплавы жаропрочные на никелевой основе. Методы определения серы

Издание официальное

ГОСТ 29095 Сплавы и порошки жаропрочные, коррозионно-стойкие, прецизионные на основе никеля. Методы определения железа

ГОСТ 33439 Металлопродукция из черных металлов и сплавов на железо никеле вой и никелевой основе. Термины и определения по термической обработке

ГОСТ Р 51013 Сплавы жаропрочные, коррозионно-стойкие, прецизионные на основе никеля. Методы определения титана

ГОСТ Р 51365 (ИСО 10423:2003) Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования

ГОСТ Р 51576 Сплавы и порошки жаропрочные, коррозионно-стойкие, прецизионные на основе никеля. Методы определения меди

ГОСТ Р 53679 (ИСО 15156-1:2001) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию

ГОСТ Р 58144 Вода дистиллированная. Технические условия

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 643 Сталь. Металлографическое определение наблюдаемого размера зерна

ГОСТ Р ИСО 7530-1 Сплавы никелевые. Спектрометрический метод атомной абсорбции в пламени. Часть 1. Общие требования и растворение анализируемого образца

ГОСТ Р ИСО 7530-2 Сплавы никелевые. Спектрометрический метод атомной абсорбции в пламени. Часть 2. Определение содержания кобальта

ГОСТ Р ИСО 7530-3 Сплавы никелевые. Спектрометрический метод атомной абсорбции в пламени. Часть 3. Определение содержания хрома

ГОСТ Р ИСО 7530-7 Сплавы никелевые. Спектрометрический метод атомной абсорбции в пламени. Часть 7. Определение содержания алюминия

ГОСТ Р ИСО 7530-8 Сплавы никелевые. Спектрометрический метод атомной абсорбции в пламени. Часть 8. Определение содержания кремния

ГОСТ Р ИСО 7530-9 Сплавы никелевые. Спектрометрический метод атомной абсорбции в пламени. Часть 9. Определения содержания ванадия

ГОСТ Р ИСО 14250 Сталь. Металлографическая оценка дуплексного размера зерна и его распределения

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33439 и ГОСТ Р 53679, а также следующие термины с соответствующими определениями:

3.1 дисперсионно-твердеющий сплав (age-hardened alloy): Сплав, упрочняемый за счет выделения дисперсных фаз (интерметаллидов, карбидов или нитридов) при температурном старении.

3.2 изделие (product): Металлопродукция, прошедшая окончательную термическую обработку.

4 Технические требования

4.1 Основные показатели

4.1.1 Металлопродукцию изготовляют из сплавов марок UNS N07716, UNS N07718, UNS N07725, UNS N09925, UNS N09935, UNS N09945, UNS N09946, UNS N09955.

4.1.2 Вид и размеры металлопродукции устанавливаются заказчиком.

4.2 Сведения, указанные в заказе

4.2.1 В заказе должны быть указаны следующие сведения:

- обозначение настоящего стандарта;

- марка сплава (см. 4.1.1);

- вид и размер металлопродукции;

- категория прочности;

- количество;

- объем и методы неразрушающего контроля;

- дополнительные методы оценки избыточных фаз в структуре сплавов.

4.3 Способ производства

4.3.1 Для сплава UNS 07718 выплавка должна проводиться одним из двух нижеприведенных способов.

Первый способ: плавка в электрической печи с основной футеровкой с последующим аргоно-кис-лородным или вакуумно-кислородным обезуглероживанием и последующим двойным вакуумно-дуговым переплавом.

Второй способ: вакуумно-индукционная плавка с последующим электрошлаковым или вакуумно-дуговым переплавом. Допускается проведение двойного электрошлакового или вакуумно-дугового переплава.

4.3.2 Для сплавов UNS N09925, UNS N09935, UNS N09945, UNS N09946 и UNS N09955 выплавка должна проводиться одним из двух нижеприведенных способов.

Первый способ: плавка в электрической печи с основной футеровкой с последующим обезуглероживанием (аргоно-кислородным или вакуумно-кислородным) или вакуумной дегазацией и последующим электрошлаковым или вакуумно-дуговым переплавом. Допускается проведение дополнительного вакуумно-дугового переплава.

Второй способ: вакуумно-индукционная плавка с последующим электрошлаковым или вакуумнодуговым переплавом. Допускается проведение дополнительного вакуумно-дугового переплава.

4.3.3 Для сплавов UNS N07716 и UNS N07725 выплавка должна проводиться одним из двух нижеприведенных способов.

Первый способ: плавка в электрической печи с основной футеровкой с последующим аргоно-кис-лородным или вакуумно-кислородным обезуглероживанием и последующим вакуумно-дуговым переплавом. Допускается проведение двойного вакуумно-дугового переплава.

Второй способ: вакуумно-индукционная плавка с последующим вакуумно-дуговым переплавом. Допускается проведение электрошлакового переплава перед вакуумно-дуговым переплавом или проведение двойного вакуумно-дугового переплава.

4.3.4 Степень укова заготовок должна составлять не менее 4,0:1.

4.3.5 Металлопродукция должна пройти термическую обработку — отжиг на твердый раствор с последующим старением.

4.3.6 Термическая обработка должна проводиться на оборудовании, прошедшем аттестацию в соответствии с процедурой, приведенной в [1].

4.3.7 Режим термической обработки устанавливается заказчиком в зависимости от типа и размеров металлопродукции. При отсутствии сведений в заказе режим термической обработки определяется изготовителем. Параметры термической обработки должны соответствовать приведенным в таблице А.1 (приложение А) значениям.

4.3.8 Допускается проведение одной повторной термической обработки.

4.3.9 Допускается проведение повторного старения при условии, что температура нагрева и общее время старения при этом будут соответствовать параметрам, указанным в таблице А.1 (приложение А).

4.4 Химический состав

4.4.1 Химический состав сплавов должен соответствовать требованиям, приведенным в таблице Б.1 (приложение Б).

4.4.2 Предельные отклонения содержания легирующих элементов в слитке после переплава или в изделии приведены в таблице Б.2 (приложение Б).

4.5 Механические свойства и работа удара

4.5.1 Механические свойства и твердость должны удовлетворять значениям, приведенным в таблице В.1 (приложение В).

4.5.2 Значения работы удара и поперечного расширения должны удовлетворять значениям, приведенным в таблице В.2 (приложение В).

4.6 Макро- и микроструктура

4.6.1 Степень развития дефектов макроструктуры не должна превышать степень, соответствующую баллу А (см. [2]). При контроле макроструктуры по ГОСТ 22838 степень развития дефектов не должна превышать степень, соответствующую баллу 1.

4.6.2 Номер зерна должен иметь значение не менее 2 по ГОСТ Р ИСО 643.

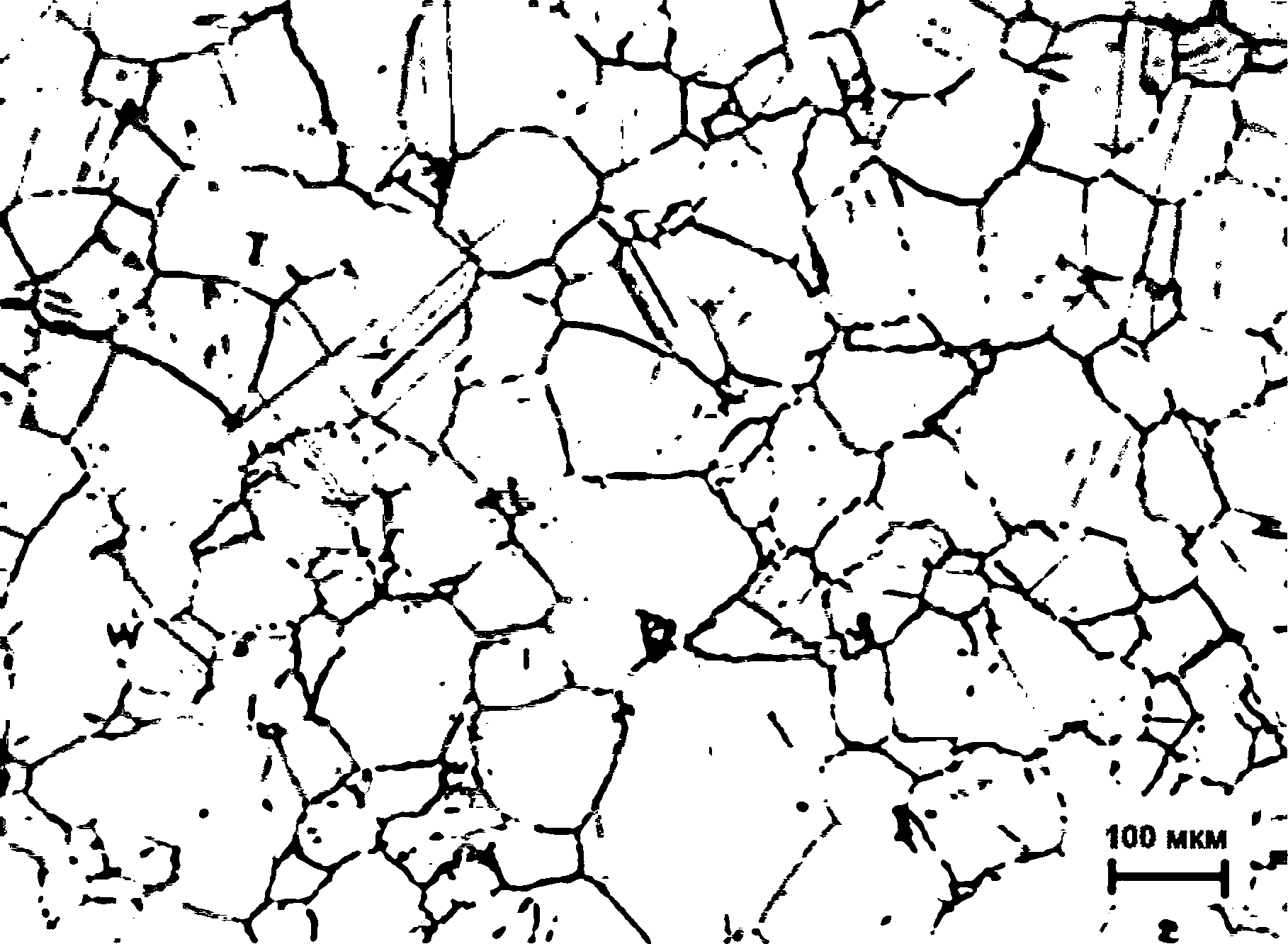

4.6.3 В микроструктуре сплавов не допускается:

- топологический дуплексный размер зерна;

- наличие фаз игольчатой формы за исключением отдельных зерен;

- скопление фаз игольчатой формы по границам зерен;

- выпадение фаз в виде сплошной зернограничной сетки, за исключением отдельных зерен;

- наличие фаз Лавеса.

4.6.4 Примеры фотографий микроструктуры приведены в приложении Г.

4.7 Маркировка и упаковка

Маркировка и упаковка изделий должна соответствовать ГОСТ 7566. Сведения, включаемые в маркировку, определяются в зависимости от вида металлопродукции и могут быть согласованы между заказчиком и изготовителем.

5 Правила приемки и методы испытаний

5.1 Правила приемки

5.1.1 Приемку металлопродукции осуществляют партиями. Размер и комплектация партии определяются в зависимости от типа металлопродукции и могут быть согласованы между заказчиком и изготовителем.

5.1.2 Для подтверждения соответствия требованиям настоящего стандарта партию металлопродукции подвергают приемочному контролю, включающему проверку маркировки, упаковки и проведение приемо-сдаточных испытаний.

Приемо-сдаточным испытаниям подвергают:

- контролю химического состава — одну пробу от каждого слитка после переплава;

- испытаниям на растяжение — по одному образцу от каждой садки для каждого слитка после переплава;

- измерению твердости — каждое изделие в партии;

- испытаниям на ударный изгиб — три образца от каждой садки для каждого слитка после переплава;

- контролю макроструктуры — по два образца от каждого слитка после переплава;

- контролю микроструктуры — по три образца от каждого типа готовой металлопродукции с максимальной толщиной сечения от каждой садки для каждого слитка после переплава.

5.1.3 Допускается проведение повторной термической обработки партии с предъявлением ее к приемке, как новой партии.

5.1.4 При получении неудовлетворительных результатов при испытаниях на растяжение должны быть проведены повторные испытания удвоенного количества образцов, взятых от того же изделия.

Если результаты повторных испытаний удовлетворительные, то садка считается годной. В противном случае садка бракуется.

5.1.5 При получении неудовлетворительных результатов при измерении твердости должно быть проведено повторное измерение по трем отпечаткам. Место повторного измерения должно находиться как можно ближе к месту первоначального измерения. Если результаты повторного измерения удовлетворительные, то изделие считается годным. В противном случае изделие бракуется.

5.1.6 При получении неудовлетворительных результатов при испытаниях на ударный изгиб должны быть проведены повторные испытания комплекта из трех образцов, отобранных от того же изделия. Если результаты повторных испытаний удовлетворительные, то вся садка считается годной. В противном случае садка бракуется.

5.1.7 При получении неудовлетворительных результатов контроля макроструктуры должен быть проведен повторный контроль на удвоенном количестве образцов, отобранных от того же слитка после переплава, или от изделий, изготовленных из этого слитка. Если результаты повторного контроля удовлетворительные, то слиток после переплава признается годным. В противном случае по усмотрению заказчика слиток после переплава бракуется.

5.1.8 При получении неудовлетворительных результатов контроля микроструктуры допускается проведение повторной термической обработки металлопродукции одного вида из одной садки с последующим повторным контролем микроструктуры. При получении неудовлетворительных результатов повторного контроля металлопродукция одного типа из этой садки бракуется.

Допускается по согласованию между заказчиком и изготовителем каждое изделие из садки, признанной бракованной, подвергать контролю микроструктуры по отдельности. При этом контроль должен проводиться на шести образцах — по три с каждого торца изделия. При получении удовлетворительных результатов каждое изделие может быть признано годным.

5.2 Контроль химического состава

5.2.1 Отбор проб проводят в соответствии с ГОСТ 7565.

5.2.2 Химический анализ выполняют методами, установленными в ГОСТ 29095, ГОСТ 24018.0, ГОСТ Р 51013, ГОСТ Р 51576, ГОСТ Р ИСО 7530-1, ГОСТ Р ИСО 7530-2, ГОСТ Р ИСО 7530-3, ГОСТ Р ИСО 7530-7, ГОСТ Р ИСО 7530-8, ГОСТ Р ИСО 7530-9, ГОСТ 24018.7, ГОСТ 24018.8 или другими методами, обеспечивающими требуемую точность измерений и аттестованными в установленном порядке.

5.3 Определение механических свойств

5.3.1 Определение механических свойств при испытании на растяжение должно проводиться в соответствии с ГОСТ 1497.

5.3.2 Образцы должны вырезаться из мест на изделии с максимальной толщиной поперечного сечения или из напуска на пробы.

5.3.3 Для изделий сплошного сечения место вырезки образцов должно быть расположено таким образом, чтобы ось образца находилась на расстоянии не менее % максимальной толщины от наружной поверхности и не менее 30 мм от торцов изделия.

5.3.4 Для пустотелых или рассверленных изделий место вырезки образцов должно быть расположено таким образом, чтобы ось образца находилась посередине толщины стенки, на расстоянии как минимум 30 мм от торца изделия.

5.4 Измерение твердости

5.4.1 Измерение твердости должно проводиться в соответствии с ГОСТ 9013 по шкале С. Измерение твердости должно проводиться один раз по трем отпечаткам с последующим определением среднего значения.

5.4.2 Среднее значение должно соответствовать значениям, приведенным в таблице В.1 (приложение В). Получаемые по трем отпечаткам единичные значения не должны превышать более чем на 2 HRC значения, приведенные в таблице В.1 (приложение В).

5.4.3 При подготовке поверхности образцов шлифовкой допускается снятие металла на глубину не более 3 мм.

5.4.4 Допускается проводить измерение твердости на поперечном сечении изделия, при условии, что места измерения находятся на расстоянии, не превышающем 3 мм от поверхности.

5.5 Испытания на ударный изгиб

5.5.1 Испытания на ударный изгиб для определения работы удара и поперечного расширения должны проводиться в соответствии с ГОСТ Р ИСО 148-1 при температуре испытаний минус 60 °C.

5.5.2 Образцы должны вырезаться из мест на заготовке с максимальной толщиной поперечного сечения или напуске на пробы.

5.5.3 По трем полученным значениям работы удара должно быть рассчитано среднее арифметическое значение. Допускается, чтобы одно из трех полученных единичных значений работы удара было менее установленного для соответствующей марки сплава среднего арифметического, но при этом не менее приведенного в таблице В.2 (приложение В).

5.5.4 Испытания должны проводиться на поперечных образцах. Если размеры и/или геометрия изделия не позволяют вырезать поперечные образцы, то допускается проведение испытаний на продольных образцах.

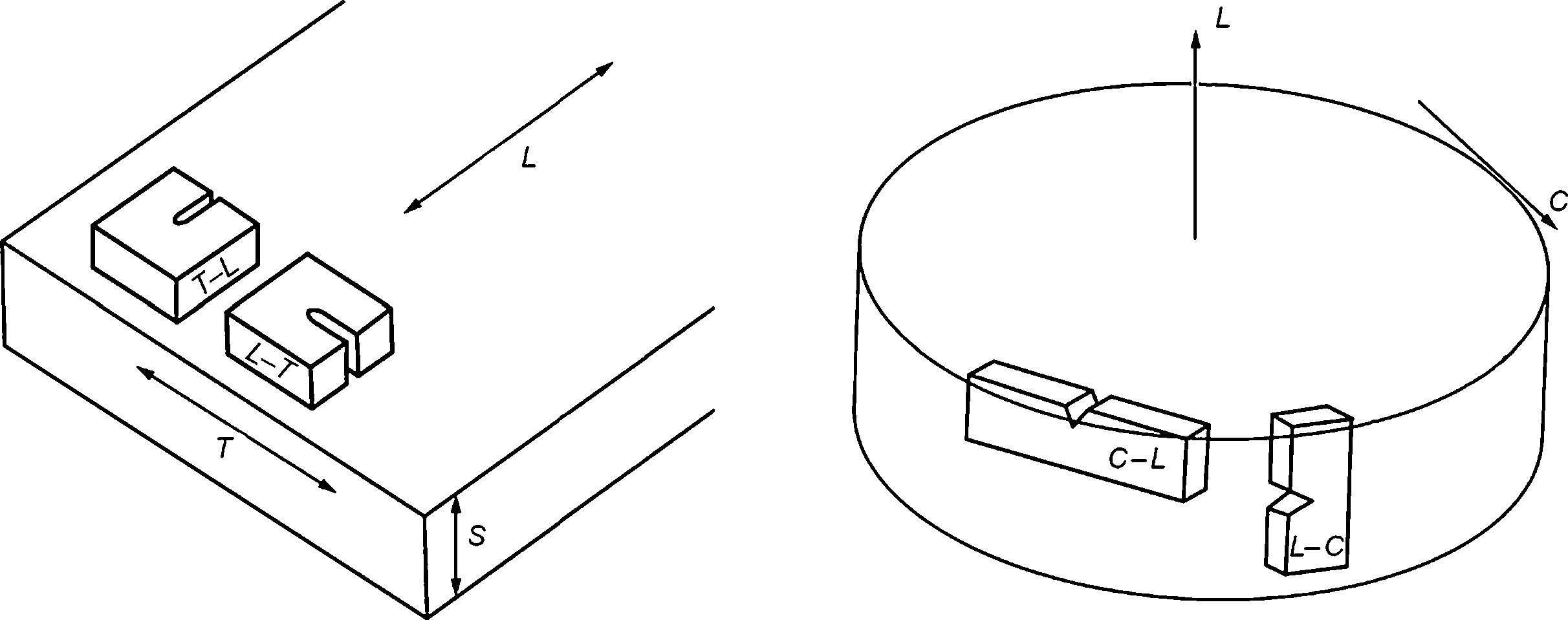

5.5.5 Для поперечных образцов расположение надреза должно быть в соответствии с ориентацией L-C или L-T в соответствии с рисунком 1.

5.5.6 Для продольных образцов расположение надреза должно быть в соответствии с ориентацией C-L или T-L в соответствии с рисунком 1.

а — изделия с прямоугольным поперечным сечением б — изделия с круговым поперечным сечением

L — направление прокатки изделия или ось изделия; S — толщина изделия; Т — ширина изделия; С — касательная к точке контура изделия круглого сечения

Рисунок 1 — Ориентация образцов в зависимости от поперечного сечения изделия

5.5.7 Для изделий сплошного сечения место вырезки образцов должно быть расположено таким образом, чтобы ось образца находилась на расстоянии не менее ЛА максимальной толщины от наружной поверхности и не менее 30 мм от торцов изделия.

5.5.8 Для пустотелых или рассверленных изделий место вырезки образцов должно быть расположено таким образом, чтобы ось образца находилась по середине толщины стенки, на расстоянии не менее 30 мм от торца изделия.

5.6 Неразрушающий контроль

Объем и методы неразрушающего контроля должны быть установлены заказчиком, исходя из уровня технических требований для оборудования согласно ГОСТ Р 51365 (см. также [1]).

5.7 Контроль макроструктуры

5.7.1 Проведение контроля макроструктуры — см. [2].

5.7.2 Контроль должен проводиться на протравленных образцах, вырезанных в полном поперечном сечении с обоих торцов слитка после переплава.

5.7.3 Рекомендуемые состав и температура реактивов для травления приведены в таблице 1.

Таблица 1 — Реактивы для травления образцов для контроля макроструктуры

Обозначение реактива | Состав реактива | Температура раствора, °C |

Реактив А | Кислота серная по ГОСТ 4204 — 100 мл. Кислота фтористоводородная по ГОСТ 10484 — 100 мл. Кислота азотная по ГОСТ 4461 — 50 мл. Вода по ГОСТ Р 58144 — 400 мл | 70—80 |

Реактив В (царская водка) | Кислота соляная по ГОСТ 3118 — 200 мл. Кислота азотная по ГОСТ 4461 — 100 мл. | 20 |

Реактив С (реактив Каллинга № 2) | Метанол по ГОСТ 6995 — 200 мл. Кислота соляная по ГОСТ 3118 — 200 мл. Медь двухлористая (CuCI2) — 10 г | |

Реактив D | Водорода пероксид по ГОСТ 10929 — 100 мл. Кислота соляная по ГОСТ 3118 — 200 мл. Вода по ГОСТ Р 58144 — 300 мл. Разводы удаляют водным раствором азотной кислоты с массовой долей 50 % | |

Реактив Е | Кислота соляная по ГОСТ 3118 — 250 мл. Кислота азотная по ГОСТ 4461 — от 10 до 20 мл | 60—75 |

5.7.4 Контроль макроструктуры допускается проводить на изделиях, если слиток после переплава, из которого получены изделия, не был исследован. Если известно из каких частей слитка изготовлены изделия, то образцы должны быть отобраны от изделий таким образом, чтобы было исследовано полное поперечное сечение слитка с обоих концов.

5.7.5 Если неизвестно из какой части слитка после переплава изготовлены изделия, то должны быть проконтролированы все изделия, изготовленные из этого слитка. При этом образцы должны отбираться с обоих торцов изделий.

5.7.6 По согласованию между заказчиком и изготовителем допускается проведение контроля макроструктуры по ГОСТ 22838 на поперечных образцах.

5.8 Контроль и оценка микроструктуры

5.8.1 Образцы должны вырезаться из мест на изделии или напуске на пробы.

5.8.2 Для исследований должны использоваться продольные образцы в виде квадратных пластинок со стороной не менее 6 мм. Если толщина поперечного сечения изделия менее 6 мм, то должны применяться поперечные образцы со стороной, равной толщине поперечного сечения изделия.

5.8.3 Для изделий сплошного сечения места вырезки образцов должны быть расположены таким образом, чтобы центр образца находился на расстоянии, равном !4 и % максимальной толщины от наружной поверхности и на расстоянии не менее 30 мм от торца изделия.

5.8.4 Для пустотелых или рассверленных изделий место вырезки образцов должно быть расположено таким образом, чтобы центр образца находился по середине толщины стенки, на расстоянии не менее 30 мм от торца изделия. Также должны быть вырезаны образцы с наружной и внутренней поверхности изделия на расстоянии не менее 30 мм от торца.

5.8.5 Поверхность образцов должна быть отполирована для металлографического исследования и протравлена. Рекомендуемые реактивы для травления приведены в таблице 2.

Таблица 2 — Реактивы для травления образцов для оценки микроструктуры

Марка сплава | Обозначение реактива | Состав реактива |

Все рассматриваемые сплавы | Реактив А(реактив Каллинга № 2) | Метанол по ГОСТ 6995 — 200 мл. Кислота соляная по ГОСТ 3118 — 200 мл. Медь двухлористая (CuCI2) — 10 г |

Окончание таблицы 2

Марка сплава | Обозначение реактива | Состав реактива |

Все рассматриваемые сплавы | Реактив В | Кислота соляная по ГОСТ 3118 — 300 мл. Кислота азотная по ГОСТ 4461 — 60 мл. Кислота ортофосфорная по ГОСТ 6552 — 60 мл. Кислота фтористоводородная по ГОСТ 10484 — 30 мл. Кислота серная по ГОСТ 4204 — 30 мл. Хлорид железа (III) безводный (FeCI3) — 30 г. Кислота уксусная по ГОСТ 61 — 60 мл. Вода по ГОСТ Р 58144 — 300 мл |

Реактив С(царская водка в глицерине) | Кислота соляная по ГОСТ 3118 — 150 мл. Кислота азотная по ГОСТ 4461 — 15 мл. Глицерин по ГОСТ 6259 — 10 мл | |

UNS N09925 UNS N09935 UNS N07725 UNS N07716 | Реактив D | Протирка тампоном, смоченным соляной кислотой по ГОСТ 3118 с последующим травлением в 1—3 %-ном растворе брома по ГОСТ 4109 в метаноле по ГОСТ 6995 |

UNS N09925 | Реактив Е | Кислота соляная по ГОСТ 3118 — 60 мл. Кислота азотная по ГОСТ 4461 — 10 мл |

5.8.6 Номер зерна должен определяться в соответствии с ГОСТ Р ИСО 643.

5.8.7 Топологический дуплексный размер зерна должен определяться в соответствии с ГОСТ Р ИСО 14250.

5.8.8 Оценка избыточных фаз в структуре сплавов должна проводиться путем микроскопического исследования образцов при увеличениях 100х и 500х. Примеры микроструктуры сплавов с избыточными фазами приведены в приложении Г. По согласованию между заказчиком и изготовителем могут быть установлены дополнительные методы оценки избыточных фаз в структуре сплавов.

6 Транспортирование и хранение

Транспортирование и хранение металлопродукции осуществляется в соответствии с требованиями ГОСТ 7566.

7 Требования к документу о качестве

7.1 Изготовитель должен предоставить заказчику оригинал документа о качестве продукции, оформленный в соответствии с требованиями настоящего стандарта. К документу о качестве продукции допускается прилагать документы об идентификации и прослеживаемости продукции, записи о результатах контроля продукции, документы о качестве заготовки, рекомендации изготовителя по эксплуатации продукции и другие документы.

7.2 Документ о качестве продукции должен содержать, как минимум, следующее:

- тип металлопродукции и марку сплава;

- номер партии;

- номер плавки, технологию выплавки и наименование организации, производившей выплавку;

- степень укова и наименование организации, проводившей ковку, штамповку или иной вид деформационной обработки;

- номер садки и наименование организации, проводившей термическую обработку;

- режим термической обработки (с указанием охлаждающей среды, а также с предоставлением диаграмм термообработки);

- схему отбора проб (для образцов на ударный изгиб должно быть обозначено местоположение надреза);

- результаты контроля и испытаний (с предоставлением комплекта фотографий, с отчетливым изображением микроструктуры).

7.3 Заказчик, не являющийся потребителем продукции, должен предоставить потребителю оригинал документа о качестве продукции, оформленный изготовителем, без каких-либо изменений, а также документы, прилагаемые изготовителем к документу о качестве продукции. Допускается предоставление заверенных копий оригиналов документов о качестве продукции.

7.4 Если заказчиком, не являющимся потребителем, были изменены характеристики продукции, он должен оформить новый документ о качестве продукции. Оригиналы документов о качестве должны предоставляться на бумажном носителе, если не согласовано иное. Копии документов о качестве должны предоставляться на бумажном носителе и/или в электронном виде (в том числе в сканированном виде) по усмотрению изготовителя.

Приложение А (обязательное)

Параметры термической обработки

Таблица А.1 — Параметры термической обработки (см. [3])

Марка сплава по UNS | Категория прочности | Отжиг на твердый раствор | Режим старения | |

Температура нагрева, °C | Время выдержки, ч | |||

N07716 | 120 К 140 К | 1025—1050 | 0,5—4,01) | Нагрев до температуры 710 °C — 790 °C и выдержка 4—9 ч, охлаждение в печи до температуры 610 °C — 690 °C, и выдержка в течение общего времени старения 12ч1) |

N07718 | 120 К | 1020—1050 | 1,0—2,51) | Нагрев до температуры 770 °C — 800 °C и выдержка 6—8 ч1) |

140 К | Нагрев до температуры 760 °C — 800 °C и выдержка 6—8 ч1) | |||

150 К | 1,0—2,52> | Нагрев до температуры 700 °C — 750 °C и выдержка 8 ч, охлаждение в печи до температуры 600 °C — 650 °C и выдержка 8 ч1) | ||

N07725 | 120 К | 1025—1065 | 0,5—4,01) | Нагрев до температуры 720 °C — 770 °C и выдержка 4—9 ч, охлаждение в печи до температуры 610 °C — 690 °C и выдержка в течение общего времени старения 12ч1) |

N09925 | 110 К | 1000—1050 | 0,5—4,01) | Нагрев до температуры 720 °C — 760 °C и выдержка 4—9 ч, охлаждение в печи до температуры 610 °C — 660 °C и выдержка в течение общего времени старения 12ч1) |

N09935 | 110 К | 1020—1080 | 0,5—4,01) | Нагрев до температуры 730 °C — 780 °C и выдержка 4—9 ч, охлаждение в печи до температуры 630 °C — 680 °C и выдержка в течение общего времени старения 12 ч1) |

N09945 | 125 К | 980—1060 | 0,5—4,01) | Нагрев до температуры 680 °C — 730 °C и выдержка 4—9 ч, охлаждение в печи до температуры 600 °C — 640 °C и выдержка в течение общего времени старения 12ч1) |

N09946 | 140 К | 980—1060 | 0,5—4,01) | Нагрев до температуры 680 °C — 730 °C и выдержка 4—9 ч, охлаждение в печи до температуры 600 °C — 640 °C и выдержка в течение общего времени старения 12ч1) |

150 К | 980—1050 | 0,5—4,01) | Нагрев до температуры 680 °C — 730 °C и выдержка 4—9 ч, охлаждение в печи до температуры 600 °C — 640 °C и выдержка в течение общего времени старения 12 ч1) | |

160 К | 1000—1060 | 0,5—4,01) | Нагрев до температуры 680 °C — 730 °C и выдержка 4—9 ч, охлаждение в печи до температуры 600 °C — 640 °C и выдержка в течение общего времени старения 12ч1) | |

N09955 | 120 К | 1020—1080 | 0,5—6,01) | Нагрев до температуры 720 °C — 780 °C и выдержка 4—8 ч3) |

140 К | Нагрев до температуры 720 °C — 780 °C и выдержка 4—8 ч, охлаждение на воздухе. Нагрев до температуры 600 °C — 650 °C и выдержка в течение общего времени старения 10 ч3) |

1) Охлаждение на воздухе, в инертном газе, воде, масле или растворе полимеров до температуры окружающей среды.

Приложение Б (обязательное)

Химический состав сплавов

Таблица Б.1 — Требования к химическому составу сплавов (см.[3])

Химический элемент | Массовая доля, % (не более или в пределах) | |||||||

Марка сплава по UNS | ||||||||

N07716 | N07718 | N07725 | N09925 | N09935 | N09945 | N09946 | N09955 | |

Никель | 59,0—63,0 | 50,0—55,0 | 55,0—59,0 | 42,0—46,0 | 35,0—38,0 | 46,5—48,0 | 52,0—55,0 | 55,0—60,0 |

Хром | 19,0—22,0 | 17,0—21,0 | 19,0—22,5 | 19,5—22,5 | 19,5—22,0 | 19,5—23,0 | 19,5—22,5 | 20,0—24,0 |

Железо | Остальное | Остальное | Остальное | Не менее 22,0 | Остальное | Остальное | Остальное | Остальное |

Ниобий | 2,75—4,00 | — | 2,75—4,00 | 0,08—0,50 | 0,20—1,00 | 2,80—3,50 | 3,80—4,50 | 4,00—5,50 |

Ниобий и тантал | — | 4,87—5,20 | — | — | — | — | — | — |

Молибден | 7,00—9,50 | 2,80—3,30 | 7,00—9,50 | 2,50—3,50 | 3,00—5,00 | 3,00—4,00 | 3,00—4,00 | 5,50—7,00 |

Титан | 1,00—1,60 | 0,80—1,15 | 1,00—1,70 | 1,90—2,40 | 1,80—2,50 | 0,50—2,50 | 0,50—2,50 | 0,50—1,00 |

Алюминий | 0,35 | 0,40—0,60 | 0,35 | 0,10—0,50 | 0,50 | 0,01—0,70 | 0,01—0,70 | 0,25—0,80 |

Углерод | 0,030 | 0,045 | 0,030 | 0,025 | 0,030 | 0,005—0,040 | 0,005—0,030 | 0,030 |

Кобальт | — | 1,00 | — | — | 1,00 | — | — | 1,00 |

Марганец | 0,20 | 0,35 | 0,35 | 1,00 | 1,00 | 1,00 | 1,00 | 0,50 |

Кремний | 0,20 | 0,35 | 0,20 | 0,35 | 0,35 | 0,50 | 0,50 | 0,50 |

Фосфор | 0,015 | 0,010 | 0,015 | 0,020 | 0,025 | 0,020 | 0,020 | 0,015 |

Сера | 0,010 | 0,010 | 0,010 | 0,003 | 0,001 | 0,010 | 0,010 | 0,0010 |

Бор | 0,0060 | 0,0060 | — | — | — | — | — | 0,0060 |

Медь | 0,23 | 0,23 | — | 1,50—3,00 | 1,00—2,00 | 1,50—3,00 | 1,50—3,00 | 0,04 |

Свинец | 0,001 | 0,001 | — | — | — | — | — | — |

Селен | — | 0,0005 | — | — | — | — | — | — |

Висмут | — | 0,00005 | — | — | — | — | — | — |

Кальций1) | — | 0,0030 | — | — | — | — | — | — |

Магний1) | — | 0,0060 | — | — | — | — | — | — |

Вольфрам | — | — | — | — | 1,00 | — | — | — |

^Определяется, если элемент вводился намеренно.

Таблица Б.2 — Предельные отклонения по массовой доле химических элементов в изделиях

Химический элемент | Массовая доля, % | Предельные отклонения, % |

Углерод | В пределах норм таблицы Б.1 | ±0,01 |

Марганец | ±0,03 | |

Фосфор | ±0,005 | |

Сера | ±0,003 | |

Кремний | От 0,05 до 0,25 включ. Св. 0,25 до 0,50 включ. | ±0,02 ±0,03 |

Хром | В пределах норм таблицы Б.1 | ±0,25 |

Никель | До 40,00 включ. Св. 40,00 до 63,00 включ. | ±0,30 ±0,35 |

Молибден | До 5,00 включ. Св. 5,00 до 10,00 включ. | ±0,10 ±0,15 |

Титан | В пределах норм таблицы Б.1 | ±0,04 |

Кобальт | ±0,03 | |

Ниобий и тантал | ±0,15 | |

Ниобий | До 1,00 включ. Св. 1,00 до 4,50 включ. Св. 4,50 до 5,50 включ. | ±0,05 ±0,10 ±0,15 |

Железо | В пределах норм таблицы Б.1 | ±0,30 |

Медь | До 0,23 включ. Св. 1,00 до 3,00 включ. | ±0,02 ±0,04 |

Алюминий | В пределах норм таблицы Б.1 | ±0,05 |

Вольфрам | ±0,04 | |

Бор | ±0,002 | |

Свинец | ±0,002 |

Приложение В (обязательное)

Требования к механическим свойствам, твердости и работе удара

Таблица В.1 — Требуемые механические свойства и твердость (см.[3])

Марка сплава по UNS | Категория прочности | Толщина сечения изделия, мм | Предел текучести о0 2, МПа | Временное сопротивление ов, МПа, не менее | Относительное удлинение,%, не менее | Относительное сужение, %, не менее | Твердость, HRC |

N07716 | 120 К | До 250 включ. | 827—1034 | 1034 | 20 | 35 | 32—43 |

Св. 250 | 25 | ||||||

140 К | До 250 включ. | 965—1103 | 1138 | 18 | 30 | 34—43 | |

Св. 250 | 20 | ||||||

N07718 | 120 К | До 250 включ. | 827—1000 | 1034 | 20 | 35 | 32—40 |

Св. 250 | 25 | ||||||

140 К | До 250 включ. | 965—1034 | 1138 | 35 | 34—40 | ||

Св. 250 | 25 | ||||||

150 К | До 250 включ. | 1034—1207 | 1207 | 35 | 35—45 | ||

Св. 250 | 25 | ||||||

N07725 | 120 К | До 250 включ. | 827—1034 | 1034 | 35 | 32—43 | |

Св. 250 | 25 | ||||||

N09925 | 110 К | До 250 включ. | 758—965 | 965 | 18 | 25 | 26—38 |

Св. 250 | 20 | ||||||

N09935 | До 250 включ. | 25 | 24—34 | ||||

Св. 250 | 20 | ||||||

N09945 | 125 К | До 250 включ. | 862—1069 | 1034 | 25 | 32—42 | |

Св. 250 | 20 | ||||||

N09946 | 140 К | До 250 включ. | 965—1138 | 1138 | 25 | 34—42 | |

Св. 250 | 20 | ||||||

150 К | До 250 включ. | 1034—1172 | 1172 | 25 | 35—46 | ||

Св. 250 | 20 | ||||||

160 К | До 250 включ. | 1103—1241 | 1241 | 25 | 36—46 | ||

Св. 250 | 20 | ||||||

N09955 | 120 К | До 250 включ. | 827—1000 | 1034 | 25 | 45 | 32—40 |

Св. 250 | 40 | ||||||

140 К | До 250 включ. | 1138 | 20 | 40 | 34—42 | ||

Св. 250 | 35 |

Таблица В.2 — Значения работы удара и поперечного расширения (см. [3])

Марка сплава по UNS | Категория прочности | Толщина сечения изделия, мм | Ориентация образца | Среднее значение работы удара, KV-60, Дж, не менее | Единичное значение работы удара, KV-60, Дж, не менее | Поперечное расширение, мм, не менее |

N07716 | 120 К | До 75 | Продольная | 54 | 47 | 0,38 |

От 75 до 250 включ. | Поперечная | 50 | 43 | |||

Св. 250 | 43 | 37 | ||||

140 К | До 75 | Продольная | 54 | 47 | ||

От 75 до 250 включ. | Поперечная | 41 | 37 | |||

Св. 250 | ||||||

N07718 | 120 К | До 75 | Продольная | 68 | 61 | |

От 75 до 250 включ. | Поперечная | 47 | 41 | |||

Св. 250 | 41 | 37 | ||||

140 К | До 75 | Продольная | 68 | 61 | ||

От 75 до 250 включ. | Поперечная | 47 | 41 | |||

Св. 250 | 41 | 37 | ||||

150 К | До 75 | Продольная | 68 | 61 | ||

От 75 до 250 включ. | Поперечная | 47 | 41 | |||

Св. 250 | 41 | 37 | ||||

N07725 | 120 К | До 75 | Продольная | 54 | 47 | |

От 75 до 250 включ. | Поперечная | 50 | 43 | |||

Св. 250 | 43 | 37 | ||||

N09925 | 110 К | До 75 | Продольная | 47 | 43 | |

От 75 до 250 включ. | Поперечная | |||||

Св. 250 | ||||||

N09935 | До 75 | Продольная | 47 | 41 | ||

От 75 до 250 включ. | Поперечная | 41 | 34 | |||

Св. 250 | 34 | 27 | ||||

N09945 | 125 К | До 75 | Продольная | 68 | 61 | |

От 75 до 250 включ. | Поперечная | 54 | 47 | |||

Св. 250 | 41 | 37 | ||||

N09946 | 140 К | До 75 | Продольная | 61 | 54 | |

От 75 до 250 включ. | Поперечная | 47 | 41 | |||

Св. 250 | 41 | 37 | ||||

150 К | До 75 | Продольная | 61 | 54 | ||

От 75 до 250 включ. | Поперечная | 47 | 41 | |||

Св. 250 | 41 | 37 | ||||

160 К | От 75 до 250 включ. | 37 | 34 | |||

Св. 250 |

Окончание таблицы В. 2

Марка сплава по UNS | Категория прочности | Толщина сечения изделия, мм | Ориентация образца | Среднее значение работы удара, KV-60, Дж, не менее | Единичное значение работы удара, KV-60, Дж, не менее | Поперечное расширение, мм, не менее |

N09955 | 120 К | До 75 | Продольная | 95 | 88 | 0,64 |

От 75 до 250 включ. | Поперечная | 68 | 61 | |||

Св. 250 | 61 | 54 | 0,51 | |||

140 К | До 75 | Продольная | 81 | 75 | ||

От 75 до 250 включ. | Поперечная | 54 | 47 | 0,38 | ||

Св. 250 | 47 | 41 |

Приложение Г (обязательное)

Примеры фотографий микроструктуры

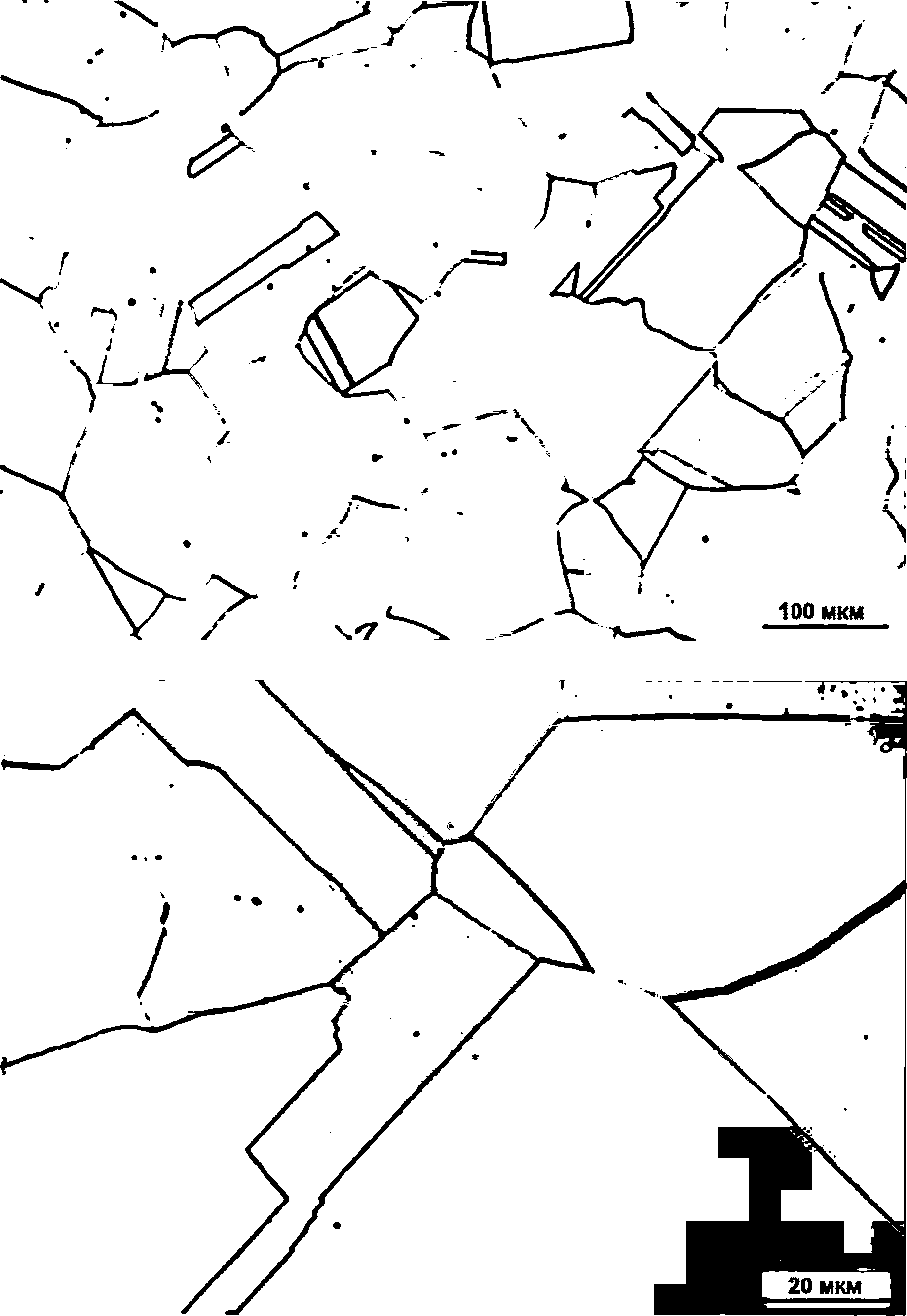

Рисунок Г.1 —Допустимая микроструктура сплава UNS N07718

Рисунок Г.2 — Допустимая микроструктура сплава UNS N07718

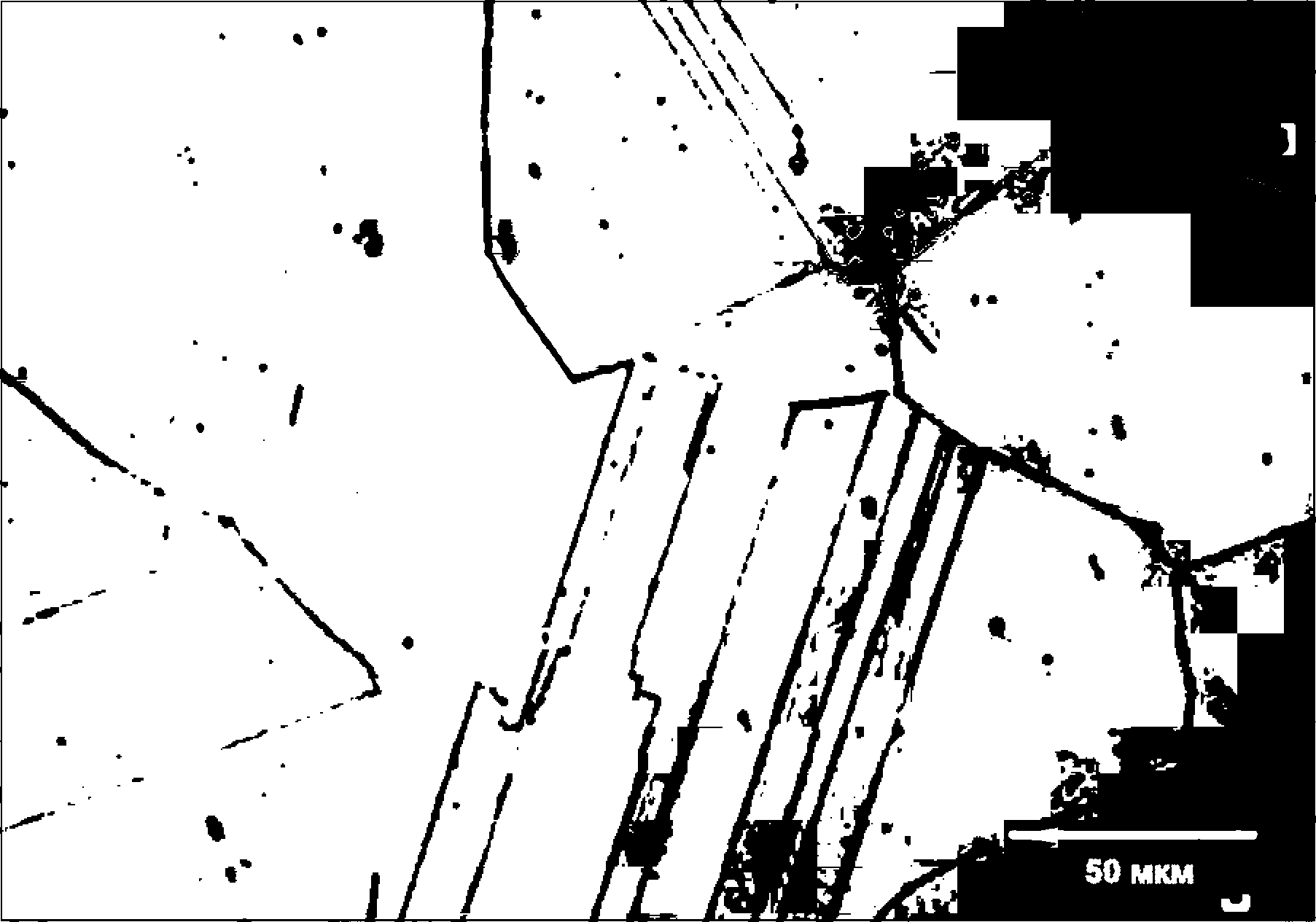

Рисунок Г.З — Допустимая микроструктура сплава UNS N07718 с отдельными разрозненными выделениями фаз по границам зерен

Рисунок Г.4 — Допустимая микроструктура сплава UNS N07718 с отдельными разрозненными выделениями фаз игольчатой формы по границам зерен

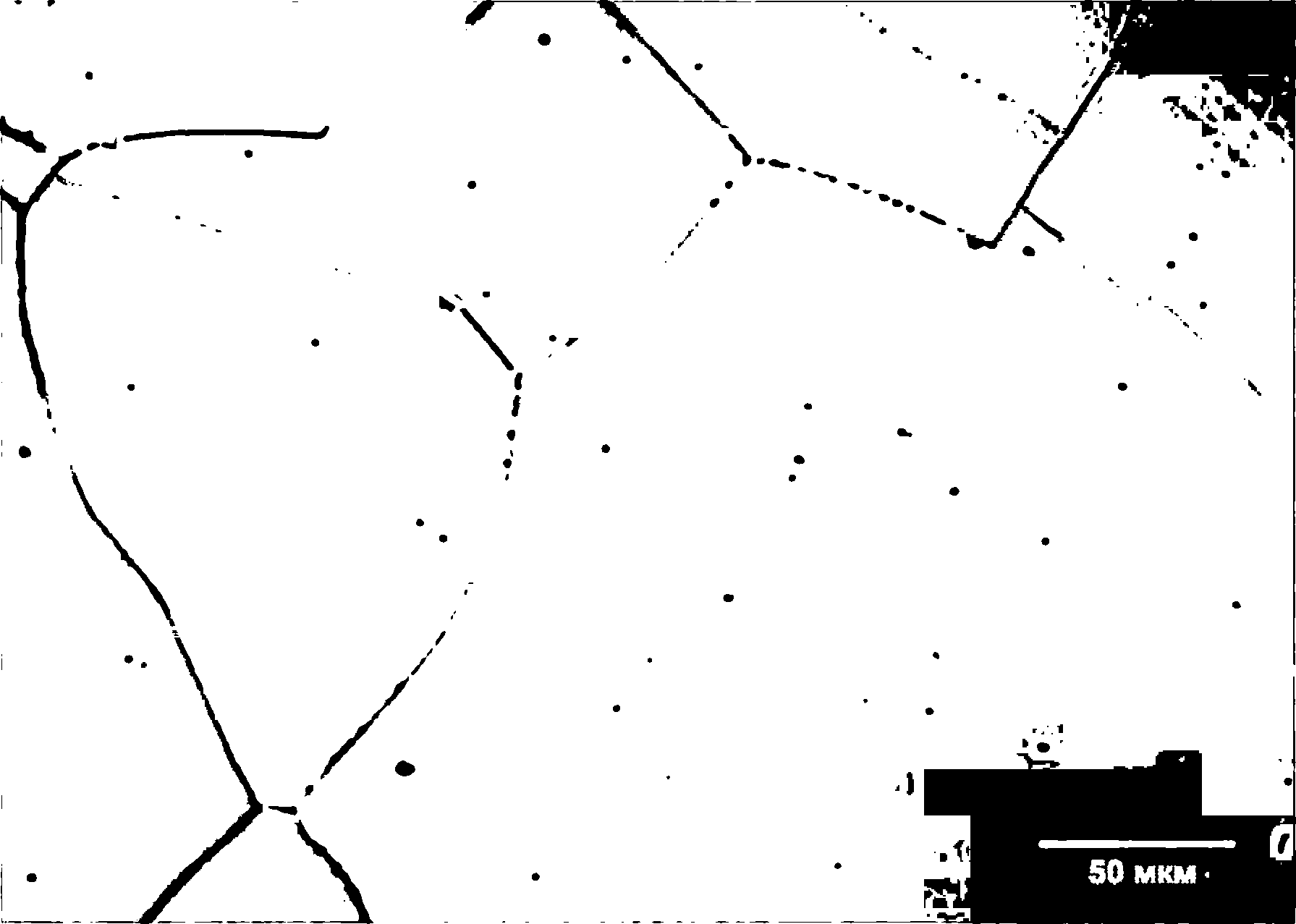

Рисунок Г.5 — Недопустимая микроструктура сплава UNS N07718 с выделениями фаз игольчатой формы по границам зерен

Рисунок Г.6 — Недопустимая микроструктура сплава UNS N07718 с выделениями фаз игольчатой формы по границам зерен

Рисунок Г.7 — Недопустимая микроструктура сплава UNS N07718 с выделениями фаз игольчатой формы по границам зерен

Рисунок Г.8 — Недопустимая микроструктура сплава UNS N07718 с выделениями фаз игольчатой формы по границам зерен

Рисунок Г.9 — Недопустимая микроструктура сплава UNS N07718 с выделениями фаз по границам зерен

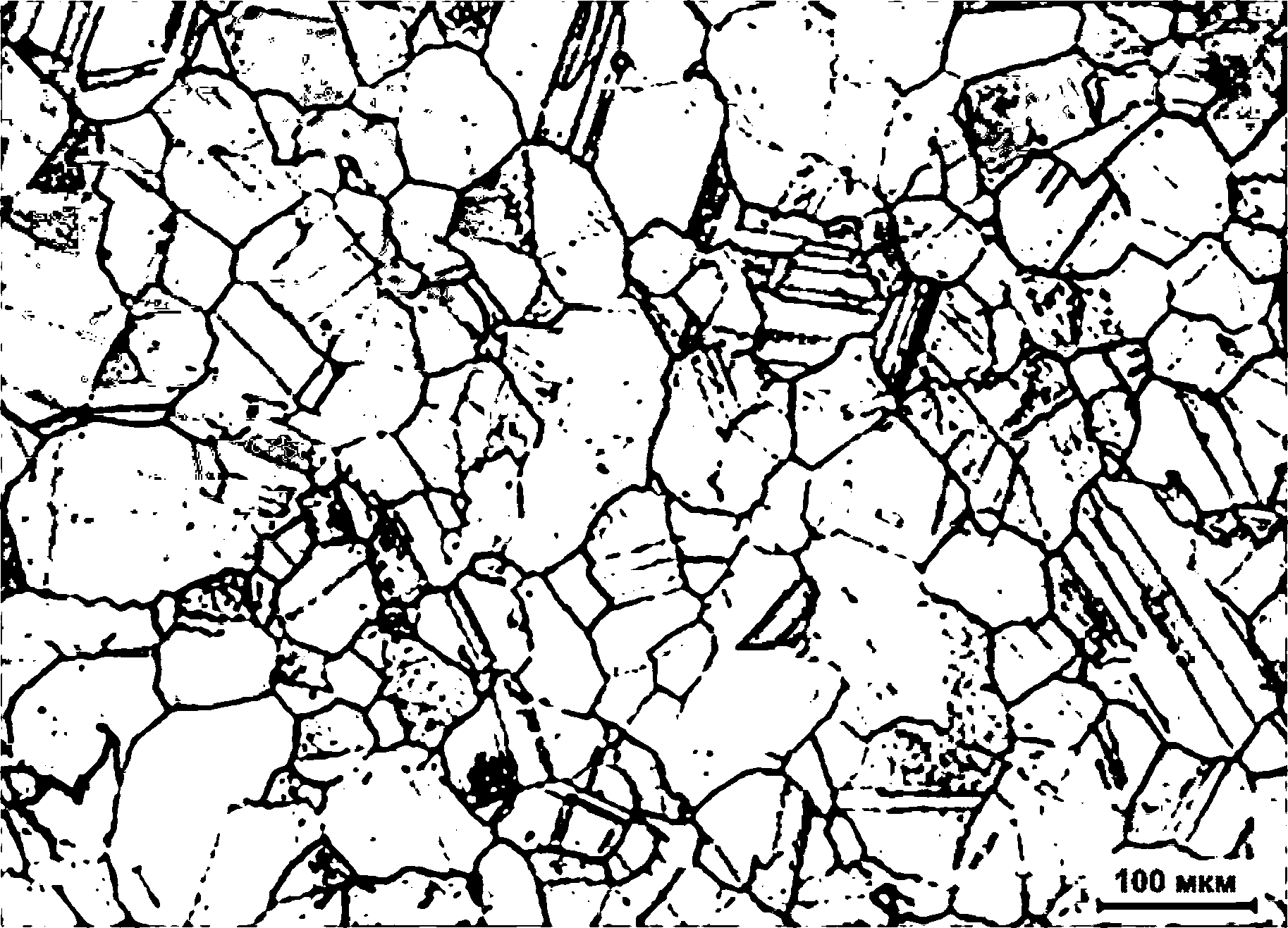

Рисунок Г.10 — Допустимая микроструктура сплавов UNS N09925, UNS N09935, UNS N09945, UNS N09946, UNS N09955, UNS N07716 и UNS N07725

Рисунок Г.11 —Допустимая микроструктура сплавов UNS N09925, UNS N09935, UNS N09945, UNS N09946, UNS N09955, UNS N07716 и UNS N07725 с отдельными разрозненными выделениями фаз по границам зерен

Рисунок Г.12 — Допустимая микроструктура сплавов UNS N09925, UNS N09935, UNS N09945, UNS N09946, UNS N09955, UNS N07716 и UNS N07725 с выделениями частиц вторичной фазы в виде несплошной сетки по границам зерен

Рисунок Г.13 — Допустимая микроструктура сплавов UNS N09925, UNS N09935, UNS N09945, UNS N09946, UNS N09955, UNS N07716 и UNS N07725 с выделениями частиц вторичной фазы в виде несплошной сетки по границам зерен

Рисунок Г. 14 — Недопустимая микроструктура сплавов UNS N09925, UNS N09935, UNS N09945, UNS N09946, UNS N09955, UNS N07716 и UNS N07725 с выделениями частиц вторичной фазы в виде сплошной сетки по границам зерен

Рисунок Г.15 — Недопустимая микроструктура сплавов UNS N09925, UNS N09935, UNS N09945, UNS N09946, UNS N09955, UNS N07716 и UNS N07725 с выделениями фаз игольчатой формы по границам зерен

Рисунок Г.16 — Недопустимая микроструктура сплавов UNS N09925, UNS N09935, UNS N09945, UNS N09946, UNS N09955, UNS N07716 и UNS N07725 с выделениями фаз игольчатой формы

Рисунок Г.17 — Недопустимая микроструктура сплавов UNS N09925, UNS N09935, UNS N09945, UNS N09946, UNS N09955, UNS N07716 и UNS N07725 с выделениями фаз по границам зерен

Библиография | |

[1] ИСО 10423:2009 | Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование (Petroleum and natural gas industries — Drilling and production equipment — Wellhead and Christmas tree equipment) |

[2] АСТМ А604/А604М-07(2017) | Методы контроля и оценки макроструктуры стальных заготовок, полученных путем переплава с расходуемым электродом (Standard Practice for Macroetch Testing of Consumable Electrode Remelted Steel Bars and Billets) |

[3] API Std 6ACRA—2015 | Дисперсионно-твердеющие никелевые сплавы для оборудования для бурения и добычи нефти и газа (Age-hardened Nickel-based Alloys for Oil and Gas Drilling and Production Equipment) |

УДК 622.276.04:006.354

ОКС 75.020

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, дисперсионно-твердеющие сплавы, никелевая основа

Редактор Н.В. Таланова Технический редактор И.Е. Черепкова Корректор Р.А. Ментова Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 12.01.2022. Подписано в печать 28.01.2022. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 4,65. Уч.-изд. л. 3,95.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.

1

) Охлаждение на воздухе, в инертном газе, воде, масле или растворе полимеров до температуры окружающей среды. Охлаждение на воздухе или в инертном газе изделий с толщиной сечения более 75 мм допускается только по согласованию с заказчиком.

2

) Охлаждение на воздухе или с большей скоростью.

3

) Охлаждение на воздухе.