ПНСТ 575-2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Проектирование райзеров

Petroleum and natural gas industry. Subsea production systems. Risers design

ОКС 75.020

Срок действия с 2022-05-01

до 2025-05-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 декабря 2021 г. N 52-пнст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего предварительного национального стандарта является установление единых правил и общих требований к проектированию, изготовлению, испытанию, сертификации, маркировке и периодическому контролю динамических райзеров для плавучих систем добычи нефти и газа.

1 Область применения

1.1 Настоящий стандарт устанавливает технические требования к расчетам при проектировании, выбору материалов, монтажу, а также документационному сопровождению в части управления качеством и контроля качества в процессе изготовления и монтажа динамических райзерных систем для плавучих систем добычи нефти и газа как эксплуатационного оборудования, применяемым при строительстве и эксплуатации систем подводной добычи углеводородов.

1.2 Настоящий стандарт охватывает требования к расчету основных труб и компонентов райзерной системы для плавучих систем добычи нефти и газа (далее - райзерная система), выбора материалов, процедур контроля, документационного сопровождения.

1.3 Положения настоящего стандарта не применяются к райзерным системам подвижных морских буровых установок, райзерам систем доступа в скважину. Требования к данным райзерам (изложены в [1], [2]).

1.4 Определение границ райзерной системы и управление взаимодействиями с другими подсистемами входит в сферу ответственности эксплуатирующей организации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 25.506 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ Р 27.012 (МЭК 61882:2016) Надежность в технике. Анализ опасности и работоспособности (HAZOP)

ГОСТ Р 51901.12 (МЭК 60812:2006) Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ Р 53679 (ИСО 15156-1:2001) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 56512 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 6507-1 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р ИСО 9712 Контроль неразрушающий. Аттестация и сертификация персонала

ГОСТ Р ИСО 17776 Нефтяная и газовая промышленность. Морские добычные установки. Способы и методы идентификации опасностей и оценки риска. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1 аварийное глушение скважины: Управляемая последовательность событий, которая обеспечивает защиту скважины от случайного сброса углеводородов в окружающую среду, т.е. закрытие барьерных элементов.

3.2 аварийные нагрузки: Нагрузки, действующие на райзер из-за внезапного, непреднамеренного и нежелательного события.

3.3 аварийное событие (survival event): Нештатное событие, характеризуемое приложением аварийных нагрузок к райзеру, в результате воздействия которых создается угроза потери работоспособности и/или разрушения райзерной системы или ее компонентов.

3.4 анализ с использованием метода конечных элементов (finite element analysis): Численный метод анализа динамических и статических характеристик посредством разделения конструкции на небольшие непрерывные элементы с заданными свойствами материала.

3.5 вихри (vortex): Турбулентное движение жидкости, при котором мгновенная угловая скорость вращения элементарных объемов среды не равна нулю.

Примечание - Вихри возникают при обтекании компонентов райзерной системы течением морской воды.

3.6 внешние воздействия (environmental load): Нагрузки, вызванные параметрами внешней среды.

Примечание - Примеры включают нагрузки от ветра, волны и нагрузки от течения.

3.7 выброс из скважины (kick): Приток пластового флюида в ствол скважины во время бурения или реконструкции скважины, который приводит к закрытию скважины и повышению давления ниже.

3.8 глушение: Технологический процесс, в результате которого создается противодавление на пласт и прекращается добыча пластового флюида.

3.9 компонент (component): Часть райзерной системы.

3.10 провисающий райзер (catenary riser): Райзерная система, в которой основная эксплуатационная линия за счет своей гибкости принимает форму, близкую к уравнению цепной линии.

3.11 модули плавучести (buoyancy modules): Конструкция из легкого материала, обычно пенопласта, закрепленная или установленная на наружной поверхности секций райзера для снижения веса райзера в погруженном состоянии.

3.12 отказ (failure): Событие, приводящее к возникновению нежелательных условий, т.е. потере работоспособности компонента или системы, или ухудшению функциональных возможностей, приводящих к существенному снижению безопасности оборудования, персонала или окружающей среды.

3.13 пиковое давление (incidental pressure): Временное увеличение давления из-за сопутствующих (т.е. переходных) процессов.

3.14 проектант: Компания-разработчик, которая принимает на себя ответственность за проектирование райзерных систем.

3.15 расширенное закрытие (extended shut-in): Перекрытие клапана (клапанов) в верхней части райзера, которое может длиться несколько дней.

Примечание - При этом выполняемые операции могут быть приостановлены.

3.19 строительные нагрузки (сonstruction loads): Нагрузки, происходящие при строительстве райзерной системы, включая монтаж, испытания под давлением, пусконаладочные работы, техническое обслуживание и ремонт.

Примечание - Примеры строительных нагрузок: нагрузки от транспортировки, изготовления, монтажа и нагрузки извлечения керна.

3.20 трубная обвязка: Наружные трубопроводы, расположенные сбоку вдоль райзера и используемые для циркуляции флюидов в скважину и из нее для управления внутрискважинным давлением.

3.21 флюид (fluid): Газы, жидкости и пар, а также их смеси.

3.22 функциональные нагрузки (functional loads): Все нагрузки на компоненты при эксплуатации, включая все нагрузки, воздействующие на трубу в застойной зоне потока.

Примечание - Примеры функциональных нагрузок: нагрузки веса, внешнего гидростатического давления и внутреннего давления, тепловые нагрузки, вызванные температурой содержимого и реакцией морского дна.

3.23 циклические нагрузки: Циклические нагрузки, приводящие к накопленному повреждению.

Примечание - Примеры циклических нагрузок: нагрузки от волнового колебания плавучей системы добычи нефти и газа, прямой волновой нагрузки на райзер, колебания, вызванные вихрями и колебательные движения плавучей системы добычи нефти и газа, вызванные вихрями.

3.24 экстремальное событие: Событие с повторяемостью 1 раз в 100 лет или с годовой вероятностью превышения 1%.

4 Обозначения и сокращения

4.1 В настоящем стандарте применены следующие сокращения:

КД | - конструкторская документация; | ||

КИП | - контрольно-измерительные приборы; | ||

НК | - неразрушающий контроль; | ||

СПД | - система подводной добычи; | ||

ТНПА | - телеуправляемый необитаемый подводный аппарат; | ||

ALS (accidental limit state) | - аварийное предельное состояние; | ||

ASTM (American Society for Testing and Materials) | - американское общество по испытанию материалов; | ||

HRB | - шкала твердости роквелла B; | ||

HRC | - шкала твердости роквелла C; | ||

FLS (fatigue limit state) | - предельное состояние по усталости; | ||

FPS (floating production system) | - плавучая система добычи нефти и газа; | ||

QA (quality assurance) | - управление качеством; | ||

QC (quality control) | - технический контроль; | ||

SLS (serviceability limit state) | - предел эксплуатационной надежности; | ||

ULS (ultimate limit state) | - предельное состояние по прочности; | ||

UNS | - универсальная система нумерации; | ||

VIV (vortex induced vibration) | - возмущения, вызванные вихрями; | ||

VIM (vortex induced motion) | - движения, вызванные вихрями. | ||

4.2 В настоящем стандарте применены следующие обозначения:

A | - площадь сечения; | |

- углеродный эквивалент, рассчитываемый по химической составляющей формулы итобессио; | ||

D | - наружный диаметр трубы; | |

- коэффициент накопленных усталостных напряжений; | ||

k | - коэффициент расчета трубы; | |

M | - крутящий или изгибающий момент; | |

- пластический момент; | ||

- критический момент трубы; | ||

N | - количество циклов нагружения; | |

- разрывное давление; | ||

- давление схлопывания; | ||

- наружное давление; | ||

- внутреннее давление; | ||

- давление потери устойчивости; | ||

- давление пластического момента; | ||

S | - минимальный предел текучести; | |

U | - минимальный предел прочности; | |

- коэффициент прочности в зависимости от типа изготовления; | ||

- начальная овальность трубы; | ||

- предел текучести материала; | ||

- временное сопротивление. |

5 Учет нагрузок и условий эксплуатации

5.1 Классификация нагрузок

Нагрузки классифицируются на функциональные, нагрузки от воздействия окружающей среды (внешние), аварийные, циклические, строительные и иные нагрузки, требуемые к учету заказчиком оборудования и не учтенные в данном стандарте.

5.2 Расчетные случаи нагрузки

5.2.1 Расчетные случаи нагрузок должны быть определены для проведения расчетов в зависимости от ситуации и воздействий, определяемых комбинациями функциональных нагрузок (давление, температура, внутренний состав и номинальное натяжение), внешними воздействиями, нагрузками, вызванными внутренним потоком флюида и аварийными нагрузками.

5.2.2 Расчетные случаи по нагрузкам для определения прочности попадают в одну из следующих категорий:

- предел эксплуатационной надежности (SLS);

- предельное состояние по прочности (ULS);

- аварийное предельное состояние (ALS).

5.2.4 В проектную документацию должны быть включены, как минимум, следующие расчетные случаи и комбинации нагрузок для них согласно таблице 1.

Таблица 1 - Выбор нагрузок при следующих расчетных случаях и сопоставление их с категориями предельных состояний

Расчетный случай | Нагрузки от воздействия окружающей среды | Выбранные при расчете функциональные нагрузки | Категория предельного состояния |

Строительство | Связанные с максимально допустимыми внешними воздействиями, задаются заказчиком | Связанный с максимально допустимыми внешними воздействиями, задаются заказчиком | SLS |

Эксплуатация | Максимальные эксплуатационные параметры, задаваемые заказчиком | Номинальные эксплуатационные значения параметров при эксплуатации, задаваемые заказчиком | SLS |

Экстремальное событие | Нагрузки, возникающие с вероятностью наступления события 1% за 100 лет | Воздействие от закрытой скважины | ULS |

Аварийное событие | Максимальные нагрузки, возникающие в срок от 100 до 10000 лет | Воздействие от закрытой скважины | ALS |

Испытания | Параметры, задаваемые заказчиком | Давление гидростатического испытания | ALS |

Временные процессы | Параметры, задаваемые заказчиком | Параметры, задаваемые заказчиком | ULS |

Аварийное глушение скважины | Максимальные эксплуатационные параметры, задаваемые заказчиком | Нагрузки, возникающие в процессе аварийного глушения скважины | SLS |

Глушение (эксплуатационный райзер) | Нагрузки, возникающие с вероятностью 1 раз за 10 лет | Максимальные нагрузки от процедуры глушения скважины | ALS |

Выброс из скважины | Нагрузки, возникающие с вероятностью наступления события 1 раз за 10 лет | Нагрузки, возникающие при выбросе из скважины | ALS |

Пиковое давление | Связанные с максимально допустимыми внешними воздействиями, задаются заказчиком | Связанные с операциями выполняемыми компонентом | ALS |

5.2.5 В проектную документацию должны быть включены, как минимум, следующие расчетные случаи, связанные с отказом оборудования плавучего основания, и исходные комбинации нагрузок для них согласно таблице 2.

Таблица 2 - Перечень необходимых расчетных случаев и сопоставление их категории предельного состояния

Расчетный случай | Нагрузки от воздействия окружающей среды | Выбранные при расчете функциональные нагрузки | Категория предельного состояния |

Повреждение швартовочного троса | Максимальные эксплуатационные параметры, задаваемые заказчиком | Нагрузки, возникающие в процессе аварийного глушения скважины | ALS |

Повреждение швартовочного троса | Нагрузки, возникающие с вероятностью наступления события 1% за 100 лет | Воздействие от закрытой скважины | ALS |

Затопленный отсек FPS | Максимальные эксплуатационные параметры, задаваемые заказчиком | Нагрузки, возникающие в процессе аварийного глушения скважины | ALS |

Затопленный отсек FPS | Нагрузки, возникающие с вероятностью наступления события 1 раз за 10 лет | Воздействие от закрытой скважины | ALS |

Поврежденное натяжное устройство | Максимальные эксплуатационные параметры, задаваемые заказчиком | Нагрузки, возникающие в процессе аварийного глушения скважины | ALS |

Поврежденное натяжное устройство | Нагрузки, возникающие с вероятностью наступления события 1 раз за 10 лет | Воздействие от закрытой скважины | ALS |

5.2.6 Предельное состояние по усталости (FLS) представляет собой эксплуатационное ограничение, основанное на расчетах, связанных с воздействием циклических нагрузок. Перечень необходимых расчетных случаев при определении предельных состояний по усталости приведен в таблице 3. Все циклические нагрузки следует рассматривать как накопление усталостного повреждения. Содействующие факторы циклических нагрузок включают в себя внешние воздействия ветра и волн (обычно описанные в диаграмме рассеяния), колебания, вызванные вихрями (VIV), движения FPS, вызванные вихрями (VIM), периодическое воздействие тепловых нагрузок и колебания давления.

Таблица 3 - Перечень необходимых расчетных случаев при определении предельных состояний по усталости

Расчетный случай | Окружающая среда | Функциональные нагрузки |

Строительство | Параметры, задаваемые заказчиком | Параметры, задаваемые заказчиком |

Эксплуатация | Диаграмма рассеяния волн | Параметры, задаваемые заказчиком |

Колебания, вызванные вихрями (VIV) | Диаграмма рассеяния течения | Нормальная эксплуатация |

Движения, вызванные вихрями (VIM) | Диаграмма рассеяния течения | Нормальная эксплуатация |

Событие единичного шторма | Максимальные воздействия, возникающие в срок от 100 до 10000 лет | Параметры, задаваемые заказчиком |

Событие единичного течения | Максимальные воздействия, возникающие в срок от 100 до 10000 лет | Параметры, задаваемые заказчиком |

5.2.7 При проектировании райзера должен быть выполнен анализ потенциальных взаимодействий с другими райзерами, якорными линиями, натяжными связями, корпусом плавучего сооружения, дном моря и любыми другими препятствиями. Если предполагается соприкосновение двух и более райзеров между собой или их взаимодействие с элементами системы позиционирования плавучего сооружения, следует определить возникающие при этом ударные нагрузки, чтобы подтвердить сохранение целостности райзеров.

6 Расчетные схемы линий и трубных обвязок

6.1 Общие требования

6.1.1 Настоящий раздел предоставляет общую основу для разработки райзеров, включая требования к проверке предельных состояний жестко закрепленных трубных обвязок райзеров. В разделе представлены необходимые проверки проекта с учетом категорий предельного состояния: ULS, FLS, SLS и ALS.

6.1.2 Целью расчетов является подтверждение того, что секция райзера обладает необходимой конструкционной прочностью, герметичностью, пределом усталости и функциональными характеристиками для соответствующих расчетных случаев нагружения, включая аварийные.

6.1.3 Конструкции вспомогательного оборудования следует рассчитывать на допустимый коэффициент использования, аналогичный с секцией райзера, так, как если бы он повлиял на целостность секции.

6.1.4 Максимальное внутреннее и внешнее давление, а также воспринимаемые механические нагрузки, выбираемые в качестве расчетных, не должны отличаться от компонентов, с которыми предусмотрено сопряжение райзера более чем в 1,5 раза.

6.1.5 При определении максимальных комбинированных нагрузок для компонентов, не являющихся трубами, допускается использование формул по 6.2-6.4 с учетом дополнительного снижения нагрузок при достижении расчетных состояний SLS, ULS.

6.2 Расчетные характеристики труб

6.2.1 Несущая способность труб определяется путем расчета тела трубы (компонента) на растяжение с учетом припусков на коррозию, прочностных характеристик материала и всего диапазона температуры эксплуатации для каждого из расчетных случаев. Минимальная толщина трубы должна быть определена в процессе дальнейших расчетов.

6.2.2 Минимальное гарантированное внутреннее давление в трубе до разрушения определяют по формуле

где k - коэффициент материала, учитывающий разброс механических характеристик материала трубы и толщины стенки и равный 0,45, см. также [3] и [4];

D - наружный диаметр трубы, мм;

t - номинальная толщина стенки трубы, сниженная на коррозию, износ и/или эрозию, в зависимости от ситуации, мм;

6.2.3 Допускается определение разрывного давления экспериментальным путем.

6.2.4 Для труб (компонентов), на которые возможно воздействие наружного давления, следует проводить расчеты на смятие. Предельное наружное давление общей текучести труб можно рассчитать как функцию номинальной толщины стенок согласно формуле

где E - модуль упругости;

v - коэффициент Пуассона.

6.2.5 Предельное наружное давление общей текучести труб можно рассчитать как функцию пластической статической прочности и овальности трубы по формуле:

Тип трубы | Значение коэффициента |

Труба бесшовная | 1,0 |

Труба электросварная с раздачей | 0,85 |

Труба вальцованная/штампованная | 0,925 |

Начальную овальность определяют по формуле

Примечания

1 Начальная овальность не должна приниматься больше, чем 0,0025 (0,25%).

2 Овализация на этапе строительства и монтажа должна быть учтена добавлением к навальной овальности.

3 Упругое изменение формы сечения, связанное с внешним давлением, в том числе на момент монтажа, в расчет не включают.

6.2.6 Потеря устойчивости под воздействием внешнего давления должна быть рассчитана по формуле (4).

6.2.7 Минимальное гарантированное значение осевой нагрузки, не вызывающее общей текучести, на растяжение должно быть определено по формуле

где A - площадь сечения трубы (компонента).

6.2.8 Момент изгиба для трубы, при котором мембранные напряжения равны пределу текучести материала на поверхности, может быть определен по формуле

где I - момент инерции трубы.

Определение момента пластического изгиба трубы (момента, при котором все сечение достигает предела текучести) выполняют по формуле

6.2.9 Внутреннее давление, допустимое для трубы (компонента), определяют по формуле

Таблица 5 - Расчетные коэффициенты при различных режимах эксплуатации

Режим эксплуатации | Значение коэффициента |

Утечка при эксплуатации | 0,81 |

Аварийное давление в буровом райзере | 0,81 |

Гидростатическое испытание | 0,90 |

Аварийное давление | 0,67 |

Рабочее давление | 0,60 |

6.2.10 Райзеры могут подвергаться воздействию условий, где внешнее давление превышает внутреннее давление. Примеры: монтаж провисающих райзеров с их осушением или откачка затрубного пространства в связи с потерей циркуляции во время буровых работ. Формула (12) предназначена для определения максимального допустимого внешнего давления

6.2.11 Внешнее избыточное давление (внешнее давление минус минимальное внутреннее давление) не должно превышать значение, полученное по формуле (12).

Тип трубы | Значение коэффициента | Тип |

Холоднотянутые трубы и электросварные (под флюсом) | 0,6 | SLS, ULS |

Бесшовные и трубы электросварные (сварка сопротивлением) | 0,7 | SLS, ULS |

Все типы | 1,0 | ALS |

6.3 Учет комбинированных нагрузок

6.3.1 Данный стандарт допускает выполнение расчета трубы (компонента) одним из четырех способов. Для всех методов пределы деформации должны быть сопоставимы с основными металлами и сварными швами. Дополнительные требования к проектированию с учетом деформации, представлены в 7.6.

Метод расчета может быть выбран исходя из расчетного случая и превалирующей нагрузки и оценок изготовления и монтажа.

6.3.2 Комбинации нагрузок и связанные расчетные коэффициенты для метода 1 приведены в следующих формулах

где T - растягивающие усилия в трубе, определяемые по формуле (15), кН;

M - крутящий момент на трубе, кН·м;

Растягивающие усилия в трубе определяют по следующей формуле

Расчетный случай | Коэффициент | Тип |

Внутреннее и внешнее давление | 0,8 | SLS, ULS |

При воздействии внешнего давления более 0,5 от давления схлопывания | 0,9 | ALS |

Остальные случаи | 1,0 | ALS |

Метод расчета 2 ограничивает осевую нагрузку на основе достижения предела текучести при растяжении, учитывая воздействие внутреннего давления. Комбинации нагрузок и связанные расчетные коэффициенты приведены в формуле (17) при действии внутреннего давления и формуле (18) при действии внешнего давления.

Тип расчетного случая | Значение коэффициента |

SLS, ULS | 0,8 |

ALS | 1,0 |

6.3.3 Метод 3 состоит в суммировании всех типов возникающих нагрузок.

6.3.4 Метод 4 устанавливает предельные ограничения на комбинацию осевых нагрузок и разности давлений, действующих на трубу или компонент, без учета его изгиба. Предельный изгиб устанавливают на основе расчета деформации изгиба.

Расчетный случай | Значение коэффициента |

В оценочных и предварительных расчетах для нормальных условий | 0,67 |

SLS, ULS | 0,9 |

ALS | 1,0 |

Так же следует проверять изгибную прочность с учетом действия внутреннего и внешнего давления согласно формуле (20) при воздействии внутреннего давления и формулы (21) для действия внешнего давления:

Расчетный случай | Значение коэффициента |

SLS, ULS | 0,5 |

ALS | 1,0 |

Тип трубы | Значение коэффициента |

Холоднокатаные трубы (в том числе сварные под флюсом) | 0,6 |

Бесшовные трубы | 0,7 |

6.3.5 Для изгибающих моментов, значения которых приближаются к пластическому моменту, условия, зависящие от нагрузки, могут привести к чрезмерным деформациям изгиба. Компенсированный пластический момент с учетом действия растяжения, давления и температуры представлен в формуле

Если вычисленный момент меньше 90% от компенсированного пластического момента, тогда деформации небольшие и нет необходимости проводить дальнейшую проверку. Если вычисленный момент больше 90% от компенсированного пластического момента, то следует изучить условия нагружения для того, чтобы оценить риск чрезмерной деформации при изгибе. Проверка изгиба подходит для методов 2 и 3, в которых значение вычисленного момента превышает 90% от пластического момента. Ограничения метода 1 удовлетворяют проверке, так как значение пластического момента значительно больше, чем значение, допускаемое критерием в методе 1.

6.4 Расчеты для соединений компонентов

6.4.1 Целью расчетов является подтверждение, что соединители обладают необходимой конструкционной прочностью, герметичностью, пределом усталости и функциональными характеристиками для соответствующих условий нагружения. Там, где применимо, должно учитываться сопротивление случайным нагрузкам, таким как пожар и удар.

6.4.2 Соединители райзера должны иметь коэффициенты запаса прочности, сопоставимые с соединяющей трубой или трубным элементом.

6.4.3 Соединители должны быть сконструированы и рассчитаны таким образом, чтобы обеспечить распределение нагрузок без значительной концентрации напряжений в составных частях соединителя, превышающих 0,66 от предела текучести материала, в условиях максимальных нагрузок или избыточной деформации сопряженной трубы.

6.4.4 Материалы соединителя и компонентов, включая уплотнения и болтовые соединения, должны соответствовать требованиям, приведенным в разделах 8, 9.

6.4.5 Все соединители райзеров должны быть квалифицированы для применения в СПД. Квалификация соединения должна быть основана на расчетах в сочетании с квалификационными испытаниями. Соединители одного типа, но разных размеров, могут быть квалифицированы путем расчетов.

6.4.6 Для определения характеристик соединения следует совместно рассматривать все его составные части: структурные элементы (составные части), уплотнения, крепежные детали (при их наличии), а также внешние факторы, вызывающие дополнительные нагрузки, примерами таких факторов являются предварительные натяги по резьбе силы трения (влияние смазок), а также монтажные и тепловые напряжения.

6.4.7 При расчете соединителей должны быть рассмотрены и отражены в эксплуатационной документации изготовителем, как минимум, следующие параметры/режимы нагружения:

- нагрузки при свинчивании и развинчивании (например, растяжение и кручение);

- внутреннее и внешнее давление, включая давление испытания;

- внешние нагрузки (например, изгибающие и крутящие моменты и осевые нагрузки);

- циклические нагрузки;

- воздействие термических нагрузок (удерживаемый флюид/вода, разнородные металлы) и нестационарные режимы теплообмена.

6.4.8 Нагрузки на соединитель, вызывающие его разъединение из-за потери герметичности резервного уплотнения, должны быть основаны на наибольшем возможном усилии, возникающем из воздействия давления (должны предполагаться утечки по наибольшему диаметру резервного уплотнения).

6.4.9 Для соединителей, для которых необходимы предварительные нагружения соединителя или болтов, должно применяться следующее.

Должны быть рассмотрены максимальное и минимальное предварительное нагружение при сборке и возможное снижение предварительного нагружения в процессе эксплуатации из-за комбинации минимальной нагрузки при сборке, давления, внешних нагрузок и термического воздействия.

Момент затяжки при сборке должен быть определен на основе оценки методов создания предварительного момента затяжки, кратковременного и долговременного ослабления.

При расчете прочности и утечек соединителей внешнее давление должно рассматриваться как для эксплуатации внутри бурового райзера, так и при эксплуатации в открытом море.

Минимальный момент затяжки должен быть достаточным для посадки уплотнительных колец/уплотнений и обеспечивать функционирование без утечек.

Расчетное воздействие нагрузки следует основывать на общем анализе райзеров, включая воздействие нагрузок от окружающей среды, эксплуатационных нагрузок, нагрузок от давления на всех этапах эксплуатации. Соединители могут предусматривать также опору для вспомогательных линий и модулей плавучести, которые создают нагрузки на соединители. Временные нагрузки при обслуживании или подвешивании райзера от инструментов для обслуживания или спуско-подъемных приспособлений следует учитывать при включении возможных нагрузок при подвешивании.

6.4.10 Соединители райзера должны быть рассчитаны на следующие возможные виды отказов, в зависимости от ситуации:

- избыточная пластическая деформация;

- потеря герметичности;

- разрушение;

- деформация и внезапное разъединение, такое как выход резьбы из зацепления;

- усталостное разрушение;

- тенденция к образованию задиров между элементами скольжения;

- функциональные характеристики, например многократные свинчивания и развинчивания, взаимозаменяемость, многократные фиксации/освобождения.

6.4.11 Относительное радиальное смещение профилей резьбы, возникающее в результате воздействия комбинации давления, термического воздействия и внешних нагрузок, не должно превышать 10% минимальной рабочей высоты профиля резьбы. Минимальная рабочая высота профиля резьбы должна быть определена с учетом наиболее неблагоприятного сочетания допусков.

6.4.12 Испытания на свинчивание/развинчивание рассматривают как успешные, если не наблюдается образование задиров или наблюдается и устраняется восстанавливаемое повреждение, отвечающее ремонтным критериям изготовителя, и соединитель работает без утечек.

6.4.13 Достаточная отказоустойчивость должна быть обеспечена использованием расчетов, подтвержденных необходимыми квалификационными испытаниями.

6.4.14 Расчеты должны быть выполнены с использованием номинальных размеров компонентов и повреждения коррозией.

6.4.15 Проектант должен определить процедуры свинчивания/развинчивания, которые должны включать применение резьбовых смазок для обеспечения надлежащего свинчивания без задиров.

6.4.16 Соединители должны предусматривать уплотнение между сопрягаемыми сегментами, которое совместимо с любыми флюидами, проходящими через райзер. Уплотнение должно сохранять механическую целостность при всех внешних и внутренних условиях нагружения, включая как кратковременные, так и продолжительные условия.

6.4.17 В случаях, когда уплотнительные кольца используются для направления соединителей во время свинчивания/развинчивания, уплотнительные кольца должны быть рассчитаны на направляющие нагрузки.

6.4.18 Уплотнения должны быть изготовлены из металлических материалов или эластомеров, которые выносливы по отношению к внутренним и внешним флюидам. При применении разнородных металлических материалов не должны образовываться условия для электрохимической коррозии. Механические и физические свойства материалов должны сохраняться при всех значениях давления и температуры.

6.4.19 Уплотнительные поверхности соединителей должны иметь класс обработки поверхности и твердость, применимые для сопрягаемой уплотнительной поверхности соединителя или уплотнения.

6.4.20 Уплотнительные кольца, контактирующие с внутренним флюидом, должны иметь такие же внутренние припуски на коррозию, как и соединяемые трубы/оборудование, и быть изготовлены из совместимого материала. В качестве альтернативы, уплотнения и уплотнительные поверхности должны быть коррозионно-стойкими.

6.4.21 Как при статическом, так и при усталостном анализе резьбовых соединений должно рассматриваться влияние общей нагрузки, числа витков, формы резьбы, относительной жесткости сопрягаемых деталей и трения. Напряжения могут быть минимизированы за счет использования резьборазгружающих канавок и обеспечением гибкости сопрягаемых деталей для обеспечения равномерности распределения нагрузки по виткам резьбы.

6.4.22 Проектант должен определить секцию, наиболее подверженную нагрузкам во время эксплуатации, и зоны с наиболее высокой концентрацией напряжений в резьбовом соединении. Для расчета напряжений необходимо учитывать фактическую нагрузку на резьбу, концентраторы напряжений, определяемые формой резьбы (в частности, радиус впадины профиля резьбы или эллиптический переход), напряжение изгиба в резьбе, поверхностное и изгибающее напряжение в резьбовой части трубы.

6.4.23 Ограничения крутящего момента при свинчивании должно быть указано изготовителем.

6.4.24 Все фланцевые соединения, используемые в райзере, которые подвергаются циклическим нагрузкам, должны иметь уплотнительные кольца и быть рассчитаны на сборку торец-к-торцу для передачи общей нагрузки на болты через рабочие поверхности фланца. Фланцевые соединения должны быть спроектированы так, чтобы не допускать возникновения рычажного воздействия на болт.

6.4.25 Самоуплотняющиеся или уплотняющиеся под действием давления металлические уплотнительные кольца могут использоваться для обеспечения передачи общей нагрузки на болты через рабочие поверхности фланца.

6.4.26 Для уменьшения изгибного воздействия болты должны предусматривать осевой зазор по диаметру отверстия, как минимум, на одном из фланцев в соединении.

6.4.27 Фланцы могут использоваться, прежде всего, в статических условиях нагружения, а для использования в условиях циклических нагрузок следует предусмотреть их квалификацию.

6.4.28 При расчете фланцев, не имеющих подтверждения их прочностных и усталостных характеристик, результатами испытаний или анализом методом конечных элементов должны использоваться следующие допущения:

- вместо эффективного диаметра отверстия под болт при оценке эффективной ширины фланца для использования в расчетах несущей способности должен использоваться полный диаметр отверстия под болт;

- предельные напряжения на упорных поверхностях не должны превышать предел текучести материала;

- срезающие напряжения не должны превышать полученных по формуле

Несущие способности упорных поверхностей фланца должны быть рассчитаны отдельно. Фланцевые соединения, испытывающие циклические (динамические) нагрузки, во время эксплуатации обычно должны обеспечивать контакт упорных поверхностей для снижения риска усталостного разрушения болтов и утечек из-за повреждения уплотнения.

6.4.29 При свинчивании следует создавать предварительное нагружение, достаточное для активации уплотнений во время сборки и обеспечения герметичности соединения.

6.4.30 При проведении расчета циклических нагрузок в качестве нагрузок также должно быть включено воздействие осевого и изгибающего напряжения в болтах в результате внешних циклических нагрузок и возможных термических воздействий.

6.4.31 Для оценки амплитуды напряжений в болте в результате воздействия внешних нагрузок, особенно изгибающих напряжений, требуется использовать расчет методом конечных элементов.

6.5 Усталостные расчеты

Усталостное повреждение можно рассчитать, используя следующие подходы:

- S-N кривая;

- расчет скорости роста усталостной трещины da/dN с использованием механики разрушения, см. также [5].

Использование кривой S-N для расчета усталостной прочности должно соответствовать применению в условиях предполагаемого назначения, включая такие неблагоприятные факторы, как внешние и внутренние флюиды, работу компонента в условиях выхода материала за предел текучести и т.д. Если применен подход S-N к усталости, повреждения должны накапливаться по гипотезе Пальмгрена-Майнера о суммировании повреждений по формуле (25), см. также [6], [7]:

Типовым максимальным значениям накопленных усталостных напряжений в различных условиях эксплуатации соответствуют коэффициенты, приведенные в таблице 12.

Тип события | Значение коэффициента |

Жизненный цикл | 0,1 |

Событие ULS c достижением кривой усталостной прочности | 0,1 |

Событие ALS | 1,0 |

7 Требования к выбору материалов

7.1 Общие требования

7.1.1 Данный раздел содержит требования и руководящие указания по выбору материалов, методов получения и первичной обработки заготовок, методов испытания материалов, стойкости материалов к коррозии.

7.1.2 Материалы должны быть выбраны с обязательным учетом следующего:

- необходимые свойства для соответствия с функциональными требованиями и совместимости с предполагаемыми внутренними и внешними флюидами, температурами и окружающими условиями во время всех работ, сопоставимыми с проектом;

- пригодность для всех предполагаемых работ, связанных с динамическими райзерами для плавучих систем добычи нефти и газа, включая нагрузки, связанные с движениями плавучих сооружений, течением и вибрациями, вызванными вихреобразованием (VIV), придонными эффектами, добычей (инерционная, тепловая и так далее), возбуждением скважины и прочими работами, транспортировкой, погрузочно-разгрузочными работами и хранением;

- механические свойства, включая прочность, ударную вязкость и усталостные характеристики, необходимые для соответствия проектным требованиям;

- технологические свойства при изготовлении и монтаже, например сварка, индукционная гибка, установка в кожухи, намотка, защита от коррозии и так далее, по необходимости;

- минимизация риска электрохимической коррозии и проблем взаимодействия неоднородных материалов;

- сохранение соответствующих характеристик материала в течение прогнозируемого срока службы в проекте;

- достаточная стойкость к абразивному истиранию/износу или механическим повреждениям, которые могут иметь место в течение всех предполагаемых работ.

7.1.3 Технологии производства должны быть выбраны таким образом, чтобы критические места райзеров и компонентов райзера могли проверяться и испытываться методами неразрушающего контроля (НК) во время изготовления.

7.1.4 Должно быть запрещено применение отливок для компонентов под давлением и компонентов, приваренных к компонентам под давлением.

7.1.5 Склонность материала к задирам следует считать критерием выбора материала для компонентов с высокими контактными напряжениями и деталями, имеющими резьбовые соединения.

7.1.6 Отбор неметаллических материалов (т.е. полимеры, эластомеры, композитные материалы и др.) должен основываться на оценке соответствия неметаллических материалов условиям эксплуатации, включая температуру, циклические нагрузки, состав предполагаемых флюидов и веществ, которые могут воздействовать на материал.

7.1.7 Каждый из нижеследующих показателей следует рассматривать как существенный для требований к неметаллическим уплотнениям и оценивать при выборе материалов:

- физические и механические характеристики, такие как твердость, прочность на разрыв, относительное удлинение при разрыве, упругости, гибкости, остаточная деформация при сжатии, сопротивление разрыву и так далее, во время всей предполагаемой эксплуатации;

- сопротивление экструзии и ползучесть при высоком давлении или температуре;

- сопротивление термическим циклическим и динамическим нагрузкам;

- стойкость к взрывной декомпрессии;

- ухудшение свойств в период расчетного срока службы.

7.1.8 Все используемые в производстве материалы райзера должны соответствовать межгосударственным или национальным стандартам, а также техническим условиям на производство, заложенным в конструкторскую документацию. Стандарты на изготовление материалов должны иметь требования, направленные на предупреждение всех видов потенциальных отказов, связанных с внутренними и внешними флюидами, температурами, нагрузками, включая циклические, методами монтажа и сроками службы. Если для этого требуются расширенные относительно принятых в стандартах испытания и связанные с ними анализы и проверки, то критерий приемки следует документально оформить.

7.1.9 Требования к аттестации технологий производства, технологий изготовления, производителям и изготовителям должны рассматриваться на каждое изделие. При рассмотрении должны приниматься во внимание сложность и критичность изделия для производства или изготовления и имеющийся опыт производителей.

7.1.10 Для расчета с учетом деформации согласно 7.6 материалы и порядок сварки должны быть выбраны и проверены на соответствие требуемой деформационной способности.

7.1.11 Для расчета усталостной прочности материалы и порядок сварки должны быть выбраны и проверены на соответствие требуемой усталостной несущей способности.

7.1.12 Все компоненты и материалы под давлением и несущие нагрузку, включая крепежные детали, должны быть прослеживаемыми на всех этапах производства, изготовления, транспортировки и погрузки-разгрузки. Рекомендуется соблюдение требований к прослеживаемости для остальных компонентов.

7.1.13 Материалы и компоненты должны быть маркированы в соответствии с требованиями применимых стандартов на продукцию или требований разработчика. Вся маркировка должна быть нанесена так, чтобы она могла легко идентифицироваться и сохраняться в течение последующих операций. Маркировка не должна ухудшать характеристики изделия.

7.1.14 Комплектующие изделия должны поставляться с актами входного контроля в соответствии с требованиями применимых стандартов на продукцию или требований разработчика.

7.1.15 Следует предусмотреть полные данные в соответствии с техническими условиями разработчика. Эти данные должны включать химический состав, свойства материала, технологические процессы, размеры, проверки, порядок сварки, условия погрузки-разгрузки, транспортировки, хранения и монтажа.

7.1.16 Компоненты должны быть защищены от механических повреждений и погодных условий в процессе транспортировки, эксплуатации и хранения в соответствии с требованиями разработчика.

7.1.17 Погрузка и манипуляции с компонентами должны быть проведены в соответствии с требованиями применимых стандартов на продукцию или требований разработчика.

7.1.18 Состояние поверхности труб и прочих компонентов необходимо контролировать в течение всех этапов производства, хранения, транспортировки и монтажа для минимизации первоначальных дефектов, которые могут ухудшить усталостные характеристики.

7.2 Требования к выбору применяемых сталей

7.2.1 Для сопоставления международных классов прочности трубных заготовок и материалов следует пользоваться таблицей 13.

Таблица 13 - Сопоставление классов прочности трубных заготовок согласно [9].

Национальный класс прочности трубной стали | Зарубежный класс прочности трубной стали |

К38, К42 | B |

К50 | X46 |

К52, К54 | X52 |

К55 | X60 |

К56 | X65 |

К60 | X70 |

К65 | X80 |

К70 | X90 |

К80 | X100 |

7.2.2 Для заготовок, подвергающихся сварке, следует проводить расчет углеродного эквивалента в зависимости от содержания углерода стали, расчетные формулы приведены в таблице 14.

Таблица 14 - Формулы для определения углеродного эквивалента в зависимости от содержания в стали углерода

Содержание углерода в стали, % | Формула для определения углеродного эквивалента |

Меньше или равно 0,12 | |

Больше 0,12 |

7.2.3 Для каждого из компонентов системы должны быть определены требования по максимально допустимому углеродному эквиваленту. Предельные значения углеродного эквивалента в зависимости от категории стали приведены в таблице 15.

Таблица 15 - Предельные значения углеродного эквивалента

Коэффициент | B | X46 | X52 | X56 | X60 | X65 | X70 | X80 | X90 | X100 |

0,34 | 0,36 | 0,37 | 0,38 | 0,38 | 0,39 | 0,41 | 0,44 | - | - | |

0,19 | 0,19 | 0,20 | 0,21 | 0,21 | 0,22 | 0,23 | 0,25 | 0,27 | 0,3 |

Стали, имеющие больший углеродный эквивалент, следует применять только в технически обоснованных случаях после проведения испытаний на свариваемость и механические характеристики сварного соединения, удовлетворяющие расчетным требованиям к сварному соединению на конец эксплуатации.

7.2.4 Для обеспечения требуемых свойств сталей вводятся следующие предельные количества химических элементов, приведенные в таблице 16.

Таблица 16 - Максимальные содержания химических элементов в стали

Химический элемент | Содержание элемента, % по массе, не более |

P | 0,02 |

S | 0,01 |

Al | 0,06 |

N | 0,01 |

7.2.5 Гарантия свариваемости сталей определяется технологией изготовления и химическим составом. По требованию заказчика допускается указывать специальные требования и процедуры выполнения испытаний на свариваемость и критерии приемки в конструкторской документации, а также договорах поставки материалов и оборудования.

7.2.6 Механические свойства сталей должны удовлетворять характеристикам, приведенным в таблице 17.

Таблица 17 - Механические характеристики сталей

Марка | B | X46 | X52 | X60 | X65 | X70 | X80 | X90 | X100 |

Предел текучести , МПа | 235 | 315 | 355 | 390 | 420 | 460 | 550 | 620 | 690 |

Временное сопротивление , МПа | 400- 520 | 440- 570 | 490- 630 | 510- 660 | 530- 680 | 570- 720 | 670- 830 | 720- 890 | 770- 940 |

Отношение предела текучести к пределу прочности | 0,90 | 0,90 | 0,90 | 0,90 | 0,92 | 0,92 | 0,92 | 0,92 | 0,92 |

Относительное удлинение, % | 22 | 22 | 21 | 20 | 19 | 18 | 18 | 16 | 15 |

Работа удара KV в поперечном направлении при минимальной эксплуатационной температуре, Дж | 40 | 40 | 50 | 57 | 64 | 73 | 103 | * | * |

* Определяется по согласованию разработчика и заказчика. | |||||||||

7.3 Требования к титану и титановым заготовкам

7.3.1 Для применения в райзерах допускаются следующие типы заготовок:

а) сварная труба, формируемая из листа с одним продольным сварным швом по следующим технологиям сварки:

1) сварка неплавящимся электродом;

2) сварка в защитном газе;

3) плазменная сварка.

Другие методы сварки должны быть оговорены при заказе и согласованы с заказчиком. Для снятия сварочных напряжений требуется отжиг трубы;

б) бесшовная труба, выполненная по:

1) технологии горячей вытяжки;

2) прошивке без применения сварки и сопутствующего отжига.

Для обеспечения размеров допускается горячая калибровка и правка труб. Другие методы получения труб возможны по согласованию разработчика и заказчика;

в) поковка.

7.3.2 Перечень разрешенных к применению марок титана указан в таблице 18.

Применение других марок должно быть согласовано между разработчиком и заказчиком. Материал должен пройти необходимые испытания на соответствие критериям применимости, факт применения данного материала должен быть учтен в прочностных расчетах и оценке рисков.

Таблица 18 - Перечень разрешенных к применению марок титана

Марка | Номинальный состав | Тип сплава | Пре- дел теку- чести, МПа | Мини- мальный предел проч- ности, МПа | Модуль упру- гости, ГПа | Удель- ное удли- нение, % |

ASTM Grade 9 UNS R56320 | Ti-3Al-2,5V | Псевдо- | 483 | 620 | 107 | 15 |

ASTM Grade 18 UNS R56322 | Ti-3Al-2,5V-0,05Pd | |||||

ASTM Grade 28 UNS R56323 | Ti-3Al-2,5V-Ru | |||||

ASTM Grade 32 | Ti-5Al-1Zr-1Zn-1V-0,8Mo | Псевдо- | 586 | 689 | 107 | 10 |

ASTM Grade 23 UNS 56407 | Ti-6Al-4V (0,13 ) | 759 | 828 | 114 | 10 | |

ASTM Grade 23+0,05Pd | Ti-6Al-4V-0,05Pd (0,13 ) | 759 | 828 | 114 | 10 | |

ASTM Grade 29 UNS R56404 | Ti-6Al-4V-0,1 Ru (0,13 ) | 759 | 828 | 114 | 10 | |

ASTM Grade 19 UNS R58640 | Ti-3Al-8V-6Cr-4Zr-4Mo | 759 | 793 | 93-96 | 15 | |

1103 | 1138 | 102 | 5 | |||

ASTM Grade 20 UNS R58645 | Ti-3Al-8V-6Cr-4Zr-4Mo-0,05Pd | 759 | 793 | 93-96 | 15 | |

1103 | 1138 | 102 | 5 | |||

ПТ-3В | Ti-4Al-2V | Псевдо- | 588 | 638 | 10 | |

ВТ6* | Ti-6Al-4V | 790 | 835 1080 | 115 | 8 4 | |

ВТ6С* | Ti-6Al-4.5V | 710 | 755 1030 | 115 | 8 4 | |

5В | 755 | 805 | 10 | |||

37 | 736 | 786 | 9 |

7.3.3 Однородность химического состава заготовки должна быть подтверждена отбором проб с обоих концов трубы или противоположных сторон поковки. Однородность химического состава материала кольцевых сварных швов должна быть подтверждена во время процедуры аттестации сварки отбором проб с двух сторон в противоположных точках сварного шва.

7.3.4 В случае применения двух разнородных титановых сплавов в контакте друг с другом следует уделять особое внимание предотвращению образования щелевой электрохимической коррозии. Наиболее простым конструкционным методом является оксидирование сопрягающихся поверхностей.

7.3.5 Наружные поверхности трубных заготовок и сварных швов должны быть очищены от газонасыщенного слоя.

7.3.6 Для труб диаметром до 300 мм включительно образцы для контроля механических характеристик материала берутся только в продольном направлении, для труб большего диаметра требуется контроль свойств материала в поперечном направлении.

7.3.7 Пробы для контроля поковок отбирают в продольном направлении, совпадающем с продольной осью поковки, тангенциальном направлении, перпендикулярно к продольной оси и радиусу поковки, и поперечном направлении, перпендикулярно к продольной оси для поковок квадратного и прямоугольного сечений. Для испытаний на растяжение вырезку образцов производят из наибольшего сечения поковок: от сплошных поковок - на расстоянии 1/3 радиуса от черновой поверхности; от полых поковок с толщиной стенки до 100 мм - на расстоянии 1/2 толщины стенки поковки; от полых поковок с толщиной стенки свыше 100 мм - на расстоянии 1/3 толщины стенки поковки от наружной поверхности; от поковок типа дисков - на расстоянии до 1-2 мм от наружной боковой поверхности поковки. Для испытания на ударный изгиб вырезка образцов должна быть выполнена на расстоянии от черновой поверхности не более одностороннего припуска на механическую обработку. Для испытания на ударный изгиб и для определения массовой доли водорода пробы должны быть отобраны на расстоянии от черновой поверхности не более одностороннего припуска на механическую обработку.

7.3.8 Для применения при температурах свыше 50°С требуется проверка механических свойств материала при повышенной температуре, соответствующей максимальной температуре эксплуатации. При применении материала в компонентах райзеров, работающих при отрицательных температурах, следует проводить проверки на вязкое разрушение. Данные испытания должны быть проведены как для основного материала, так и для материала сварного шва и околошовной зоны.

7.3.9 Для применения в условиях присутствия сероводорода во избежание сульфидного растрескивания под напряжением допускается использовать следующие марки титана, приведенные в таблице 19, при заданных свойствах.

Таблица 19 - Максимальные твердости титановых сплавов

Марка согласно ASTM | Марка согласно UNS | Максимальная твердость |

- | R56260 | 45 HRC |

- | R56403 | 36 HRC |

Grade 2 | R50400 | 100 HRB |

Grade 12 | R53400 | 92 HRB |

Grade 19 | R58640 | 42 HRC |

Grade 29 | R56404 | 35 HRC |

Grade 28 | R56323 | 32 HRC |

7.3.10 Все требования к стойкости материала должны быть продемонстрированы при температуре 75°C. Для применения при температуре свыше 75°C требуется применение сплавов легированных Pd/Ru. Сварные швы проверяют совместно с основным материалом.

7.3.11 При температурах более 150°C и ожидаемом поступлении в скважинный флюид ртути следует учитывать возможность растрескивания под действием жидкого металла.

7.3.12 При проектировании и эксплуатации следует учитывать воздействие фторводородной кислоты, метанола и эффект наводораживания поверхности сплава.

Воздействие фторводородной кислоты следует решать избеганием ее контакта с титановыми компонентами и введением ингибиторов коррозии.

Воздействие метанола значительно снижается при наличии в перекачиваемом флюиде не менее 5% воды для случаев временного воздействия метанола и 10% - при постоянном воздействии.

Для обеспечения достаточной стойкости к наводораживанию поверхности титанового сплава следует предусматривать следующие меры:

- обеспечить стойкое лакокрасочное покрытие компонентов, смачиваемых морской водой;

- сдвинуть наведенный катодный потенциал до уровня минус 0,85 В, см. также [8];

- электрически изолировать титановые компоненты от стальных компонентов, находящихся под катодной защитой, путем изоляции фланцев и крепежей.

В случае если данные меры не могут быть применены, должны быть проведены аналитические и экспериментальные испытания по определению предельных сроков эксплуатации компонентов в данных условиях.

7.4 Материалы при повышенных температурах

Материал должен использоваться только в указанном диапазоне температур, для которых необходимые свойства прочности материала определены в стандарте на продукцию. Если стандарт на продукцию не содержит конкретные значения прочности для максимальной расчетной температуры, свойства прочности должны определяться при испытании на растяжение при максимальной расчетной температуре.

7.5 Материалы для применения в среде, содержащей сероводород

7.5.1 Приемочные испытания всех труб райзера, прочих компонентов райзера, расходных материалов сварки и покрытий должны быть выполнены в соответствии с ГОСТ Р 53679.

7.5.2 Должно быть рассмотрено потенциальное ухудшение характеристик усталости в кислотной окружающей среде добычи.

7.5.3 Применение нейтрализаторов или антикоррозийных добавок не должно смягчать требования к оборудованию в соответствии с ГОСТ Р 53679. Необходимо оценивать риск кислотных условий в течение срока службы, особенно если прогнозируется нагнетание воды.

7.6 Учет деформации

Если общая деформация райзера во всех направлениях, связанная с монтажом и эксплуатацией, превышает 0,5% наружного диаметра, то конструкция должна быть разработана с учетом деформации. Для конструкции с учетом деформации должны быть применены следующие дополнительные требования:

- критериями к выбору материала должны служить механические свойства материала (предел текучести, относительное удлинение и т.д.);

- прочностные испытания при растяжении и ударный изгиб по Шарпи согласно ГОСТ Р ИСО 148-1 следует изготавливать в направлении, связанном с самой большой деформацией, т.е. при продольном направлении трубы. Результаты испытания прочности при растяжении следует задокументировать и включить в них кривую зависимости деформаций от нагрузок;

- испытание ударной вязкости по Шарпи следует проводить на материале в состоянии, учитывающем деградацию материала в процессе работы. Для применений, где требуется покрытие материала (например, нанесение наплавляемого эпоксидного покрытия), следует также учесть изменяющиеся механические свойства в ходе условий покрытия.

Следует провести натурные или полунатурные испытания для демонстрации того, что сварные швы райзера имеют необходимое сопротивление к трещинообразованию и усталостному разрушению при монтаже и эксплуатации.

7.7 Хрупкое разрушение материала

7.7.1 Материалы должны выбираться, чтобы предотвратить хрупкое разрушение.

7.7.2 Для проверки ударного изгиба и вязкости разрушения сварных швов при толщине основного металла свыше 8 мм требуется выполнение испытаний согласно ГОСТ 6996 и ГОСТ 25.506.

7.7.3 Температура при проведении испытания на ударный изгиб по Шарпи для стальных труб должна быть в соответствии с таблицей 20.

Таблица 20 - Температура при проведении испытания на ударный изгиб по Шарпи для труб и сварных швов

Номинальная толщина стенки, мм | Температура испытания °C |

20 | |

20 40 | - 10 |

>40 | - 20 |

Примечание - - наименьшая предполагаемая температура эксплуатации. | |

7.7.4 Для всех заготовок компонентов толщиной свыше 13 мм следует провести испытание по определению ударной вязкости с V-образным образцом основного метала в соответствии с ГОСТ 9454. Результаты должны соответствовать нормативным требованиям на продукцию.

7.8 Определение твердости материалов

7.8.1 Твердость основного материала и образцы сечения сварного шва должны быть испытаны с применением метода HV10 согласно ГОСТ Р ИСО 6507-1. Показания твердости должны удовлетворять требованиям нормативно-технической документации и технических условий на сварку.

7.8.2 Для испытаний основного материала трубы отдельные показания твердости, превышающие применяемый допустимый предел, могут считаться допустимыми, если среднее из, как минимум, трех и максимум шести дополнительных показаний, полученных в пределах непосредственной близости, не превышает применяемого допустимого предела, и если ни одно из этих индивидуальных показаний не превышает допустимый предел более чем на 10 единиц по Виккерсу (HV10).

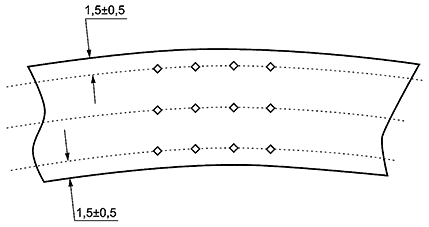

7.8.3 Места испытания на твердость на бесшовных и сварных трубах должны быть такими, как показано на рисунке 1, за исключением того, что:

- когда t<4,0 мм, необходимо выполнять измерение по средней линии развертки трубы;

|

Рисунок 1 - Места измерения твердости трубы

7.8.4 Испытание твердости сварных швов должно быть проведено на образцах, использованных для макроисследования.

Для бесшовных сварных труб:

- для трубы с t<4,0 мм необходимо выполнять измерение по средней линии развертки трубы;

7.8.5 Проверку твердости сварных швов выполняют в соответствии с ГОСТ 6996.

7.8.6 При испытании твердости плакированных/футерованных труб требуется дополнительный замер твердости в середине наплавленного материала из коррозионно-стойкого сплава.

7.8.7 Для испытания твердости наплавки испытание должно быть проведено, как минимум, в трех местах: в основном материале, в границе перехода основного материала в материал наплавки и в слое наплавки.

7.9 Требования по защите от коррозии

7.9.1 Все компоненты райзеров должны быть сделаны их материалов, пригодных для эксплуатации в предполагаемых условиях коррозии, и иметь соответствующую защиту от коррозии для предотвращения повреждения из-за внешней и внутренней коррозии.

7.9.2 Защиту от коррозии в течение всего срока эксплуатации можно выполнить (но не ограничиваться) сочетанием следующего: выбор материалов, покрытий, замедление процесса коррозии, консервация.

7.9.3 Основные факторы коррозии, которые должны быть учтены при проектировании: морская окружающая среда, контакт с технологическими жидкостями (включая добываемый флюид, жидкие среды опрессовки, возбуждение скважины и так далее - в зависимости от условий), потенциальные электрохимические свойства сварных швов и присоединенных компонентов, щелевая коррозия, катодная защита и требования к зоне периодического смачивания.

7.9.4 Для райзеров, сделанных из углеродистой и низколегированной стали, следует оценить требования к припускам на коррозию и включить их в проектные расчеты.

7.9.5 Выбор покрытия должен быть основан на следующих факторах:

- механические нагрузки, включая тепловое расширение (или сжатие), нагрузки при погрузке-разгрузке/монтаже, циклические нагрузки, повреждения при свинчивании/развинчивании резьбовых соединителей и износ прочих компонентов;

- сопротивление к повреждению от временного воздействия внутренних флюидов во время свинчивания или развинчивания соединителей райзера;

- сопротивление к коррозии под покрытием, расслоению, холодной текучести, охрупчиванию, отслаиванию покрытия и растрескиванию;

- сопротивление по электрохимической коррозии при соединении неоднородных материалов;

- усиленная защита внутренних полостей;

- усиленная защита в зоне периодического смачивания;

- техническое обслуживание, ремонт и/или повторное использование;

- стойкость к консервирующим смазкам;

- негорючесть.

7.10 Требования к поковкам и штамповкам

К поковкам и штамповкам должны применяться следующие требования.

а) Стальные поковки должны быть выполнены в соответствии с принятыми минимальными требованиями к техническим характеристикам. Минимальный коэффициент уковки 4:1.

б) Заготовка должна разогреваться до требуемой согласно технологической документации температуры.

в) Температура ковки должна контролироваться в течение всего процесса ковки.

г) Если в процессе ковки температура падает ниже минимальной температуры ковки, определенной согласно технологической документации, заготовку необходимо нагреть до температуры, достаточной для возобновления ковки.

д) Прослеживаемость каждой поковки должна сохраняться во время процесса ковки.

е) Разрешена доработка поковки сваркой, если выполнено следующее:

1) соглашение между производителем и заказчиком;

2) разработан конкретный и проверенный метод сварки для доработки;

3) усталостная стойкость поковки переопределена на годность для эксплуатации с ремонтной сваркой.

Контрольные испытания механических свойств следует проводить на продольных или поперечных, или тангенциальных образцах, взятых от проб, вырезанных из тела поковки, для чего должно быть изготовлено добавочное количество: поковок либо из напусков, оставляемых на поковке.

Размеры напусков и места их расположения должны соответствовать чертежу поковки.

Отбор проб у поковок должен быть проведен в соответствии с требованиями ГОСТ 8479.

Контрольные испытания механических свойств массой до 500 кг, либо изготовленных из проката, допускается проводить на металле отдельно откованной пробы такого же или большего сечения, что и контролируемые поковки. Проба должна быть откована из металла той же плавки с близкой степенью уковки и должна проходить нагревы под ковку и термическую обработку совместно с контролируемыми поковками. Разница в твердости пробы и всех поковок в партии по диаметру отпечатка не должна превышать 0,3 мм.

Из каждой пробы, отобранной от поковок, должно быть изготовлено следующее количество образцов:

- один - для испытания на растяжение при комнатной температуре;

- два - для испытания на растяжение при повышенной температуре;

- три - для испытания на ударный изгиб.

При получении неудовлетворительных результатов испытаний механических свойств проводят повторное испытание на удвоенном количестве образцов того вида испытания, при котором получены неудовлетворительные результаты. Образцы для повторных испытаний берут от той же или другой поковки той же партии. В случае получения неудовлетворительных результатов после повторных испытаний хотя бы на одном образце допускается повторная термическая обработка и поковки предъявляются вновь к сдаче. Количество основных термических обработок (нормализация или закалка с отпуском) допускается не более трех. Дополнительный отпуск не считается термической обработкой.

Если при испытании образца получены неудовлетворительные результаты из-за дефектов металлургического производства (неметаллические включения, трещины, плены и так далее), испытание считается недействительным и образец должен быть заменен новым.

8 Требования при производстве и монтаже, необходимые для управления качеством/контроля качества

8.1 Общие положения

8.1.1 В данном разделе представлены минимальные требования и общие указания по изготовлению и монтажу морских райзеров. Требования и руководящие указания по изготовлению и монтажу, рассмотренные в этом разделе, первоначально предназначены для управления качеством/контроля качества (QA/QC) и способов монтажа, которые обеспечивают то, что морские райзеры изготовлены и смонтированы безопасным способом и в соответствии с проектом и нормативными требованиями.

8.1.2 Компоненты райзера, например муфты райзера, соединители колонны-надставки, натяжные устройства, устройства подавления вибраций, вызванных вихреобразованием VIV, модули плавучести, покрытия, включая покрытия монтажных соединений, и так далее должны показать целевую пригодность и совместимость со способами монтажа.

8.1.3 Рассмотренные в этом разделе морские райзеры включают райзеры верхнего натяжения, стальные провисающие райзеры и гибридные райзеры. Требования данного раздела применимы ко всей механической обработке, сварке, нанесению покрытий, испытаниям, QA/QC и прочим работам, которые необходимы для производства райзеров. Монтаж должен включать наземную транспортировку, морскую сортировочную площадку, морскую транспортировку на площадку монтажа и морские монтажные работы.

8.2 Управление качеством

8.2.1 До начала изготовления должен быть разработан план QA/QC (обеспечение и контроль качества). План QA/QC должен:

- описывать систему качества в соответствии с признанным отраслевым стандартом;

- определять методы работы с несоответствиями, включая оценку основных причин и корректирующие действия. Любой случай несоответствия должен быть расследован для определения основной причины. Корректирующие действия должны быть приняты для решения вопроса несоответствия и предотвращения последующего возникновения;

- излагать требования к плану осмотров и проведения испытаний.

Каждый план осмотров и проведения испытаний должен содержать следующую информацию:

- анализ задач;

- технические требования;

- периодичность контроля;

- условия уведомления о независимой инспекции.

8.2.2 Частота и характер контроля должны быть достаточны для обеспечения выполнения конкретных требований.

8.2.3 В ходе изготовления для каждого из компонентов должны сохраняться следующие технологические документы, в зависимости от ситуации:

- отчеты о механических испытаниях, подтвержденные данными;

- карты контроля размеров;

- протоколы сварочных работ;

- протоколы неразрушающего контроля (НК);

- протоколы нанесения и контроля толщины покрытий;

- акты аттестации сварщиков и протоколы аттестации персонала службы технического контроля;

- протоколы присваивания серийных номеров/прослеживаемости;

- протоколы гидростатических испытаний;

- протоколы аттестационных испытаний;

- карты отступлений и отклонений от КД.

Данные документы должны быть переданы заказчику как часть пакета сопроводительной документации.

8.3 Процедуры аттестации

Кольцевые сварные швы, подвергаемые циклическим нагрузкам, должны быть испытаны на способность противостоять мало- и многоцикловому усталостному разрушению. Данные испытания являются частью аттестации технологии сварки, подтверждающей, что технология сварки производит сварные швы, выполняющие проектные требования.

Характеристики сварного шва, полученные в результате используемой технологии сварки, должны подтверждаться испытанием на усталость масштабных образцов или натурным. Это требование можно опустить, если выполняются следующие условия:

- требуемые характеристики сварки сопоставимы с качеством исполнения сварочных работ;

- технология сварки была проверена на соответствие характеристиками усталости, полностью задокументирована и принята эксплуатирующей организацией, и независимая проверка третьей стороной на соответствие требуемым характеристикам показала аналогичные для предполагаемой эксплуатации характеристики.

8.4 Требования к неразрушающему контролю

8.4.1 Средства неразрушающего контроля следует подбирать сопоставимо со способностью метода обнаруживать дефекты и размеры существующих дефектов на использованном материале, геометрии соединения и технологии сварки; для обеспечения надежности может потребоваться комбинация двух или нескольких методов.

8.4.2 Предпочтительный метод для обнаружения поверхностных дефектов ферромагнитных материалов - магнитопорошковая дефектоскопия в соответствии с ГОСТ Р 56512, в немагнитных материалах - проверка методом капиллярной дефектоскопии в соответствии с требованиями ГОСТ 18442. В качестве индикатора следует применять флуоресцентную суспензию. Состояние поверхности компонента для испытания с помощью магнитопорошковой или капиллярной дефектоскопии должно обеспечивать надежное обнаружение дефектов размерами меньше, чем соответствующий критерий приемки, описанный в технических условиях на компонент.

8.4.3 Для определения внутренних дефектов следует применять ультразвуковой контроль или радиографический контроль. Допускается дополнение ультразвукового контроля радиографическим контролем или наоборот, чтобы увеличить вероятность обнаружения или уточнения характеристик/размеров дефектов.

8.4.4 Ультразвуковой контроль следует применять, если необходимо узнать высоту и длину плоских дефектов, например сопоставимых с оценками механики разрушения материалов.

8.4.5 Для обнаружения и определения размеров дефектов могут использоваться альтернативные методы или комбинации альтернативных методов, с подтверждением того, что они в состоянии обнаружить дефекты и замерить их с приемлемой степенью точности относительно предпочтительных методов.

8.4.6 Сварные швы соединений на поверхности прокатных изделий должны контролироваться ультразвуком на пластинчатое образование трещин.

8.4.7 Неразрушающий контроль сварного шва должен использоваться в соответствии с ГОСТ Р 55724.

8.4.8 Все результаты неразрушающего контроля должны быть запротоколированы и оформлены таким образом, чтобы их можно было легко проследить на последующих этапах.

8.4.9 Весь персонал, участвующий в визуально-измерительном контроле, должен быть аттестован и сертифицирован в соответствии с национальными стандартами.

8.4.10 Персонал, отвечающий за выполнение неразрушающего контроля, должен быть аттестован в соответствии с ГОСТ Р ИСО 9712.

Персонал, отвечающий за выполнение НК, должен быть аттестован в соответствии с уровнем 2. Операторы оборудования, имеющие аттестационный уровень 1, могут выполнять неразрушающий контроль под непосредственным руководством и ответственностью операторов уровня 2.

8.5 Требования при перевозке и морских операциях

8.5.1 Все операции при монтаже и транспортировке должны быть описаны в расчетных случаях.

8.5.2 Должны быть сформулированы требования к следующим максимальным показателям при транспортировке и монтаже с учетом обеспечения сохранения срока эксплуатации оборудования:

- допустимое волнение моря;

- профиль скорости течения;

- профиль скорости ветра.

8.5.3 Должен быть проведен анализ прочности компонентов для проверки того, что напряжения и деформации находятся в допустимых пределах на протяжении всех операций по транспортировке и монтажу. Данный анализ прочности должен рассматривать все условия нагрузки, например спуско-подъемные операции, обкатки, буксировка, осадки и приемы скоростного подхода.

8.5.4 В зависимости от типа райзера и метода транспортировки должен быть проведен динамический анализ для определения того, что усталостное повреждение по причине транспортировки и монтажа соответствует техническим требованиям.

8.6 Управление рисками

8.6.1 На этапе проектирования райзеров или компонентов райзера должен быть подготовлен план управления рисками для установления, описания, заявления и документирования целей, ответственности и мер, определенных для оценки и снижения рисков до практически достижимого низкого уровня.

8.6.2 План должен отражать райзеры, категорию критичности планируемых операций и предшествующий опыт использования аналогичных систем и операций.

8.6.3 Риски следует оценивать по критериям для:

- безопасности персонала;

- окружающей среды;

- материалов и/или потери добычи;

- репутаций.

8.6.4 Определенные критерии должны соответствовать стратегиям проекта, быть четко определены для каждой из вышеприведенных областей. План управления рисками должен обеспечивать, чтобы оценки рисков пересматривались и обновлялись в соответствии с изменением процессом управления.

8.6.5 По результатам составления плана должен быть составлен перечень критических работ и оборудования, к которым будут предъявлены повышенные требования по безопасности:

- к технологии спускоподъемных и погрузочно-разгрузочных операций;

- падающим предметам/ударным нагрузкам;

- одновременным работам.

8.6.6 Методология оценки рисков должна быть выполнена в соответствии с ГОСТ Р ИСО 17776, ГОСТ Р 51901.12, ГОСТ Р 27.012. Это предусматривает определение оценки совокупного риска для здоровья и безопасности, окружающей среды и активов и должно рассматривать следующее:

- идентификация источников опасности;

- оценка вероятности случаев появления неисправностей;

- последствия отказа;

- оценка рисков.

8.6.7 В рамках подготовки эксплуатационной документации должен быть разработан план, прописывающий методики для безопасной и исправной упаковки, транспортно-погрузочные операции с компонентами райзера. Этот план должен включать:

- требования к упаковке для предотвращения повреждений во время погрузки-выгрузки;

- требования к покрытию защитными смазками для короткой и долгосрочной защиты от коррозии;

- требования к видам транспортных средств/судов;

- учет колебательных движений транспортных судов;

- палубные нагрузки и требования к палубному пространству;

- площадки укладки оборудования;

- массу, длину и диаметр компонентов для перевозок;

- расположение точек подъема/спуска;

- рекомендованное оборудование для спуско-подъемных и погрузочно-разгрузочных операций;

- грузоподъемность и пределы досягаемости крана при нагрузке, вместимость буровой вышки и зазоры;

- расположение и способ крепления компонентов райзера на автомашины, баржи, корабли обеспечения и так далее.

9 Методы монтажа

9.1 Общие требования

9.1.1 Монтаж должен соответствовать разработанным на этапе проектирования инструкциям; любое отклонение за установленные методы должно учитывать порядок внесения изменений.

9.1.2 Инструкции должны опираться на инженерные расчеты, аттестацию персонала и процессов, аттестацию оборудования и судов установки.

9.1.3 Монтажная организация должна подготовить руководство по монтажу, прописывающее все необходимые методики для выполнения проектных требований безопасным и эффективным способом. Руководство по монтажу должно содержать следующую информацию:

а) запланированные технологии монтажа;

б) технологии и методы, предусматривающие аварийные ситуации;

в) порядок действий в условиях чрезвычайной ситуации;

г) предельные условия окружающей среды;

д) погодное окно для завершения работ;

е) мероприятия по обеспечению качества, такие как контроль, моменты приостановки работ и освидетельствования;

ж) проектные и эксплуатационные ограничения,

и) вопросы охраны труда, техники безопасности и окружающей среды;

к) порядок ответственности и оповещения.

Порядок реагирования на аварийные ситуации должен рассматривать следующее, в зависимости от ситуации:

а) погодные условия сверх условий эксплуатационного ограничения;

б) авария балластной системы или частичный отказ;

в) потеря буксировочного усилия;

г) чрезмерное буксировочное усилие;

д) морская деятельность третьей стороны;

е) продольное сжатие и последующее затопление райзера;

ж) отказ системы позиционирования судна;

и) отказ системы натяжения;

к) авария ТНПА.

9.1.4 Морские райзеры, которые считаются частью трубопровода, должны быть испытаны под давлением 1,25 от номинального. Если райзер прошел испытания на прочность во время изготовления, испытание на утечку с максимально допустимым рабочим давлением, то испытания системы проходят под номинальным рабочим давлением.

9.1.5 Системы натяжения райзера должны быть проверены по завершению монтажа и регулярно контролироваться. Натяжение можно измерить, например непосредственно датчиками или тензометрическими датчиками, или опосредованно измерением давления в цилиндрах натяжения, или в камерах капсулы плавучести.

9.1.6 После укладки провисающего райзера следует провести осмотр райзера средствами ТНПА или водолазами с фиксированием следующих значений:

а) расположение точки касания дна;

б) угол выхода райзера на зону контакта с плавучим нефтеналивным хранилищем;

в) длины стального провисающего райзера, азимут укладки;

г) расположение/масса модулей плавучести;

д) покрытие устройства подавления колебаний, вызванных вихреобразованием.

9.1.7 Осмотр гибридных райзеров после монтажа должен быть проведен для проверки следующего, в зависимости от ситуации:

а) глубина бассейна и конфигурация балластной системы;

б) натяжение;

в) расположение и уклон;

г) конфигурация трубной вставки;

д) конфигурация основы райзера.