ПНСТ 527-2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Контроль выноса песка и эрозии. Методические указания

Petroleum and natural gas industry. Subsea production systems. Managing sand production and erosion. Methodology guide

ОКС 75.020

Срок действия с 2021-08-01

до 2024-08-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 2 марта 2021 г. N 24-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление общих принципов и методических указаний в части организации контроля за выносом механических примесей (песка) из скважин систем подводной добычи для обеспечения снижения негативного влияния пескопроявления на нефтегазопромысловое оборудование.

1 Область применения

Настоящий стандарт определяет основные принципы и методические указания по организации контроля выноса песка из продуктивного пласта нефти и газа, применяемые на стадиях проектирования и эксплуатации морских месторождений углеводородов, обустраиваемых с применением систем подводной добычи, в целях снижения влияния эрозионных процессов на нефтегазопромысловое оборудование.

Эти принципы основаны на практическом опыте проектирования и эксплуатации нефтепромыслового оборудования, анализе возникающих в нем неполадок и отказов, связанных с эрозионными и коррозионными процессами, и промышленно опробованных методах применения систем контроля и управления выносом песка.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 29234.3 Пески формовочные. Метод определения среднего размера зерна и коэффициента однородности

ГОСТ 32504 (ISO 17824:2009) Нефтяная и газовая промышленность. Оборудование скважинное. Фильтры противопесочные. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

углеродистая сталь (carbon steel): Сплав железа и углерода, содержащий до 0,8% углерода и до 0,8% марганца, а также остаточные количества других элементов, за исключением намеренно добавляемых в определенных количествах для раскисления (обычно кремний и/или алюминий). [ГОСТ Р 53679-2009, пункт 3.15] |

3.2

коррозия металлов: Разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой. [ГОСТ 5272-68, статья 1] |

3.3

коррозионная среда: Среда, в которой происходит коррозия металла. [ГОСТ 5272-68, статья 2] |

3.4 кавитационная эрозия (cavitation erosion): Эрозия материала в результате воздействия кавитации.

3.5 кавитация (cavitation): Физическое явление, наблюдающееся в зонах разрыва сплошности жидкости и характеризующееся образованием и последующим захлопыванием парогазовых пузырьков.

Примечание - Кавитация сопровождается шумом и вибрацией, при этом могут происходить изменения гидравлических характеристик системы и эрозия материалов.

3.6 капельная эрозия (droplet erosion): Эрозия материла* в результате воздействия удара капель жидкости.

3.7 эрозия (erosion): Разрушение материала в результате воздействия на него потоков жидкости или газа, движущихся с большими скоростями или под влиянием механических примесей.

3.8 эрозия-коррозия (erosion-corrosion): Совместное действие эрозии и коррозии.

3.9 приведенная скорость (superficial velocity): Скорость течения одной фазы в трубопроводе, равная отношению ее объемного расхода к площади сечения трубопровода.

3.10 скорость смеси (mixture velocity): Сумма приведенных скоростей всех фаз.

3.11

трубопроводная система (pipeline system): Взаимосвязанная система подводных трубопроводов, их райзеры, опоры, запорная арматура, все несъемные соединительные детали, связанные с ней защитные системы и система защиты от коррозии. Примечание - Если не оговорено иное, границы трубопроводной системы включают в себя: - узел запуска/приема очистных устройств на установке. Если узел запуска/приема очистных устройств отсутствует, трубопроводная система заканчивается на первом кране (задвижке) включительно; - на подводной установке (объекте) трубопроводная система обычно заканчивается в месте соединения с фонтанной арматурой или дроссельной заслонкой. Фонтанная арматура не считается частью трубопроводной системы. На подводной установке (объекте), к которой приведенное выше определение неприменимо, трубопроводная система заканчивается в месте соединения с подводной установкой (объектом). Соединение является частью подводного трубопровода; - трубопроводная система на участке подхода к берегу заканчивается первым фланцем/краном (задвижкой). [ГОСТ Р 54382-2011, пункт 3.69] |

3.12 нержавеющая сталь (stainless steel): Сплав стали с содержанием хрома более 12% (по весу).

3.13 стальной каркас (steel carcass): Внутренняя стальная часть гибких труб, используемая в гибких трубах для транспортировки углеводородов, выполненная в виде гофры или замкнутых друг с другом звеньев.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

A, B, C, k | - | коэффициенты; |

- | площадь, подвергаемая эрозии, м ; | |

- | площадь поперечного сечения трубы, м ; | |

- | соотношение площадей поперечных сечений до и после конфузора; | |

b | - | параметр, зависящий от числа Рейнольдса (Re); |

- | номинальная пропускная способность дросселя, м /мин; | |

- | коэффициент поправки на геометрические параметры трубопровода; | |

- | коэффициент поправки на размер частиц; | |

с | - | параметр, зависящий от числа Рейнольдса (Re); |

- | коэффициент преобразования единиц измерения из м/с в мм/год; | |

D | - | диаметр поперечного сечения трубы, м; |

- | диаметр поперечного сечения трубы до конфузора, м; | |

- | диаметр поперечного сечения трубы после конфузора, м; | |

- | средний диаметр частицы, м; | |

- | критический диаметр частицы, мм; | |

Е | - | фактическая потеря толщины стенки, мм; |

- | фактическая скорость потери материала, кг/с; | |

- | удельная скорость потери материала, кг/кг; | |

- | фактическая скорость потери толщины стенки, м/с; | |

- | удельная потеря толщины стенки, м/кг; | |

- | ежегодная потеря толщины стенки, мм/год; | |

- | измеренная потеря толщины стенки, мм/год; | |

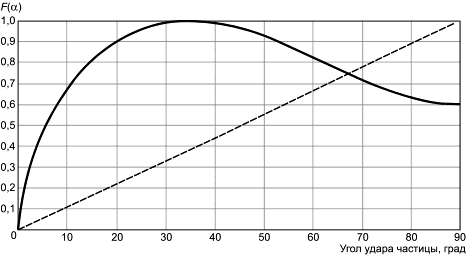

- | функция, характеризующая пластичность материала; | |

- | хрупкого материала; | |

- | пластичного материала; | |

G | - | коэффициент поправки на диаметр частицы; |

GF | - | геометрический поправочный коэффициент; |

GOR | - | газовый фактор при стандартных условиях, м /см ; |

h | - | высота усиления сварного шва, м; |

K | - | постоянная эрозии материала (размерность зависит от показателя степени n ), (м/с) ; |

- | массовый расход газа в трубопроводе, кг/с; | |

- | массовый расход жидкости в трубопроводе, кг/с; | |

- | масса песка, кг; | |

- | массовый расход песка, кг/с; | |

- | массовый расход многофазного потока, кг/с; | |

MW | - | молекулярный вес газа, кг/моль; |

P | - | давление, бар; |

- | давление на входе в дроссель, бар; | |

- | давление на входе из дросселя, бар; | |

- | давление при стандартных условиях, бар; | |

- | поток газа (стандартные условия), м /сут; | |

- | фактический объем многофазного потока, м /с; | |

- | поток воды (стандартные условия), м /сут; | |

- | поток нефти (стандартные условия), м /сут; | |

- | радиус кривизны изгиба трубопровода (галереи дросселя), м; | |

R | - | универсальная газовая постоянная, Дж/моль·К; |

Re | - | число Рейнольдса; |

Т | - | температура, К; |

- | температура при стандартных условиях, К; | |

- | скорость частиц при ударе, м/с; | |

- | скорость частиц до конфузора, м/с; | |

- | скорость частиц после конфузора, м/с; | |

- | скорость потока в каналах дросселя, м/с; | |

- | скорость многофазного потока, м/с; | |

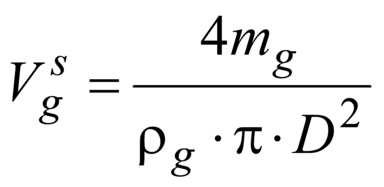

- | приведенная скорость газообразной фазы в трубе, м/с; | |

- | приведенная скорость жидкой фазы в трубе, м/с; | |

- | фактическая скорость многофазного потока в трубопроводе, м/с; | |

WC | - | обводненность месторождения (стандартные условия), м /см ; |

Z | - | коэффициент сжимаемости газа; |

- | угол удара частицы, рад.; | |

- | соотношение плотностей частиц и флюида; | |

- | отношение диаметра частицы к геометрическому диаметру; | |

- | ненормированный критический диаметр частиц; | |

- | вязкость газовой фазы, кг/мс; | |

- | вязкость жидкой фазы, кг/мс; | |

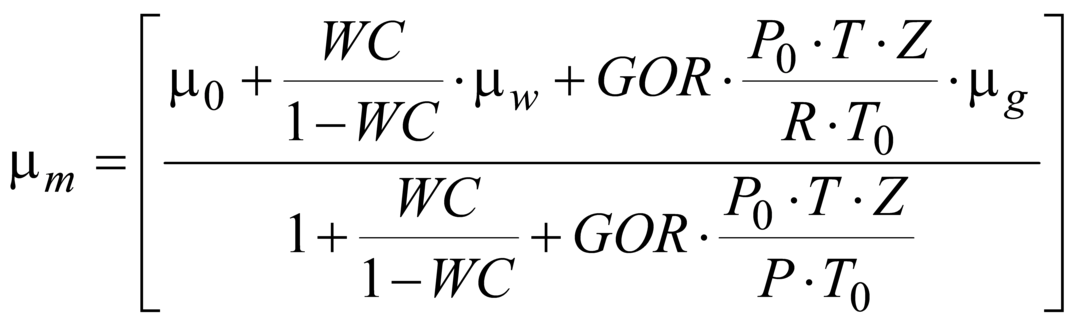

- | динамическая вязкость смеси (многофазного потока), кг/мс; | |

- | вязкость нефти (стандартные условия), кг/мс; | |

- | вязкость воды (стандартные условия), кг/мс; | |

- | кинематическая вязкость смеси (многофазного потока), м /с; | |

v | - | показатель степени в степенной функции скорости; |

- | плотность газовой фазы, кг/м ; | |

- | плотность жидкой фазы, кг/м ; | |

- | плотность смеси (многофазного потока), кг/м ; | |

- | плотность частиц, кг/м ; | |

- | плотность материала трубопровода (мишени), кг/м ; | |

- | плотность воды при стандартных условиях, кг/м ; | |

- | плотность нефти при стандартных условиях, кг/м ; | |

- | плотность потока на входе в дроссель, кг/м ; | |

- | плотность потока на входе из дросселя, кг/м ; | |

НКТ | - | насосно-компрессорная труба; |

ТНПА | - | телеуправляемый необитаемый подводный аппарат; |

ppmw | - | массовая доля компонента, млн (1 ·10 ); |

ppmv | - | объемная доля компонента, млн (1 ·10 ). |

5 Методические указания по организации контроля за выносом песка и эрозией

5.1 Основные положения

В данном разделе представлены методические указания по организации контроля за выносом песка и процесса эрозионного изнашивания нефтегазопромыслового оборудования, основанные на практическом опыте контроля и управления выносом песка. Дополнительная информация о практическом опыте приведена в [1]*.

В дополнение к методическим указаниям, приведенным в настоящем стандарте, при организации контроля выноса песка также должны учитываться действующие нормативные документы, распространяющиеся на данный объект стандартизации, в том числе стандарты организаций, эксплуатирующих объекты месторождений. Требования к внутрискважинным противопесочным фильтрам изложены в нормативных положениях в ГОСТ 32504. Проблемы, связанные с выносом песка при подводной добыче углеводородов, описаны в [2].

В данном разделе описывается, как следует формировать и в дальнейшем следовать основным принципам организации контроля выноса песка. План контроля выноса песка должен охватывать следующие ключевые вопросы:

- потенциал выноса песка;

- последствия выноса песка;

- принципы приемлемости и контроля выноса песка;

- цели и планируемые результаты выполнения контроля выноса песка;

- допустимые уровни выноса песка и проявления эрозии нефтегазопромыслового оборудования;

- оценку риска;

- меры безопасности;

- требования к обучению персонала;

- оптимизацию добычи;

- мониторинг и контроль состояния;

- периодическую отчетность и уточнение плана контроля при необходимости.

План контроля выноса песка должен охватывать все системы, которые могут подвергаться воздействию выносимых из скважин механических примесей (песка).

5.2 Последствия выноса песка

Вынос песка может иметь значительные последствия, как для добычи углеводородов, так и для объектов месторождения. Основные типы отказов связаны с эрозионным изнашиванием нефтегазопромыслового оборудования, скоплением песка, закупориванием или загрязнением песком. Для большинства нефтяных и газовых месторождений, песок из пласта является неизбежным побочным продуктом. Мониторинг и контроль выноса песка важны по следующим причинам:

- песок может привести к повреждению компонентов скважины, таких как противопесочные фильтры, насосно-компрессорные трубы, забойный и/или подземный клапан-отсекатель или погружные электрические насосы;

- песок может привести к эрозии в системе трубопроводов и ее компонентах, которая, если ее не обнаружить, может привести к потере герметичности;

- особое внимание следует уделять ограничителям потока (вентиля и дроссели) и трубной системе сразу после них в связи с потенциально высокой скоростью газа в результате разницы давлений;

- песок может скапливаться в стволе скважины, если вертикальная скорость потока углеводородов в НКТ ниже скорости подъема песка, что, в конечном счете, приводит к забиванию скважины песком и необходимости ее ремонта;

- скопление песка в трубопроводах может влиять на скорость коррозионных процессов, вызывать сбои во время операций очистки с применением очистных устройств и вызывать повышенное сопротивление потоку во время эксплуатации;

- скопление песка в сепараторах может приводить к снижению эффективности разделения и выносу песка в системы, расположенные ниже по потоку, которые не рассчитаны на вынос песка или имеют низкую стойкость к нему;

- воздействие песка может сказаться на работе контрольно-измерительных приборов, тем самым влияя на важные для обеспечения безопасности системы аварийного останова или регулирования давления;

- неудаление песка из сепараторов может привести к незапланированному прекращению добычи;

- закачка сепарированной воды, содержащей песок, обратно в пласт может привести к эрозии трубопроводов и компонентов или к снижению поглощающей способности скважины;

- скопление песка в запорной и регулирующей арматуре может ухудшить работу арматуры из-за увеличения трения или вовсе блокировать ее работу;

- песок может повредить насосное оборудование;

- для не коррозионно-стойких материалов даже умеренный вынос песка может развить ускоренную потоком коррозию.

5.3 Потенциал выноса песка

Возможность высвобождения частиц песка и их вынос из пласта в ствол скважины определяется рядом сложных факторов, требующих экспертной оценки специалистов по нефтеносным коллекторам, и инженеров по закачиванию. Возможность выноса песка оценивается по сведениям, полученным на этапе разработки проекта скважины, однако эта информация связана со значительной неопределенностью.

Различные формации имеют разную механическую прочность. Прочность породы характеризуется уровнем сцепления, который описывает, насколько хорошо частицы песка скреплены между собой. Механизм процесса пескопроявления описан в [3].

Прочность горной породы, как правило, определяется с помощью анализа керна и потенциал выноса песка оценивается для всего срока службы месторождения с учетом режима его эксплуатации. Следует отметить, что керны, взятые из разведочных скважин, могут отличаться от кернов последующих добывающих скважин. Снижение в коллекторе пластового давления вызывает рост нагрузки со стороны вышележащей толщи пород, что, в свою очередь, приводит к повышению вероятности разрушения горной породы и формированию зерен песка. Это объясняет, почему вынос песка часто проявляется в конце жизненного цикла скважины или при добыче с низким давлением.

Вода увеличивает пескопроявление в скважине из-за более низкого поверхностного натяжения между песком и водой по сравнению с поверхностным натяжением между песком и углеводородами, что может привести к увеличению мобильности песка. Начало выноса песка поэтому часто совпадает с началом обводнения скважины.

Быстрые переходные процессы в режиме добычи также могут негативно влиять на породу вблизи ствола скважины, приводя к повышению выноса песка и поэтому должны быть, насколько это возможно, исключены.

5.4 Принципы приемлемости и контроля выноса песка

Применение принципа нулевого допустимого выноса песка во многих случаях будет накладывать значительные ограничения на процесс добычи на месторождении или может привести к преждевременному закрытию скважины. По этой причине план контроля выноса песка должен основываться на сочетании минимизации выноса песка и последствий его воздействия (там, где это экономически и практически целесообразно). Допуская определенный уровень пескопроявления, который можно безопасно и эффективно контролировать, можно значительно увеличить потенциал добычи месторождения.

Управление выносом песка означает допустимость определенного пескопроявления из отдельных скважин, а также в общем потоке в зависимости от последствий для целостности и/или работоспособности оборудования. Это позволяет оптимизировать добычу из отдельных скважин и подсистем, тем самым исключая ненужные ограничения без снижения безопасности и надежности системы.

Для заданного сочетания проекта месторождения и условий эксплуатации, допустимый уровень выноса песка будет ограничен двумя факторами:

- приемлемой скоростью эрозионного изнашивания нефтегазопромыслового оборудования;

- пропускной способностью систем сепарации песка.

Необходимыми условиями для применения плана контроля выноса песка является наличие на месторождении системы непрерывного мониторинга условий эксплуатации и автоматизированной системы контроля выноса песка, а также оборудования для очистки и удаления песка в технологической системе. Возможные варианты оборудования систем контроля выноса песка приведены в приложении A [2].

Применение принципа допустимого уровня выноса песка требует проведения анализа рисков, как это описано в 5.7.

План контроля выноса песка должен быть подготовлен на ранней стадии разработки месторождения для обеспечения правильного выбора параметров оборудования, измерительных приборов для оперативного контроля выноса песка и оборудования для сепарации и утилизации песка. План должен содержать методы контроля за выносом песка из скважины, а также надлежащие меры обеспечения безопасности для управления рисками.

5.5 Цели и факторы успешной реализации плана контроля выноса песка

Цели плана контроля выноса песка должны определяться и регулярно проверяться для того, чтобы:

- не допустить утечки углеводородов в окружающую среду из-за неисправностей и аварий, вызванных эрозионным изнашиванием нефтегазопромыслового оборудования;

- не допустить отказов нефтегазопромыслового оборудования, вызванных эрозионным изнашиванием, приводящих к незапланированным отключениям и ремонту оборудования;

- обеспечить ограниченные (приемлемые) нарушения режима работы, вызванные эрозией, скоплением, чисткой и утилизацией песка;

- обеспечить соответствие качества утилизируемой пластовой воды/песка требованиям эксплуатирующей компании и органами, отвечающим за экологическую безопасность;

- увеличить дебит месторождения (не применяя ненужных ограничений, связанных с выносом песка).

Для успешного использования и организации выполнения плана контроля выноса песка необходимо иметь:

- квалифицированный персонал, обладающий знаниями и опытом в областях технологий борьбы с пескопроявлением и методов контроля и управления выносом песка;

- четко определенные обязанности и зоны ответственности, связанные с выполнением требований мер обеспечения безопасности;

- понятные критерии управления, связанные с допустимым уровнем выноса песка для отдельных скважин и систем;

- системы контроля и отчетности по влиянию совместных условий эксплуатации и выноса песка, установленные на месторождении;

- подтвержденное соответствие данных систем контроля последствий выноса песка (эрозии и осаждения) и результатов инспекционных проверок и техобслуживания, подтверждающих работоспособность разработанного плана.

5.6 Допуски и критерии приемлемости

5.6.1 Применяемые критерии

План контроля выноса песка должен быть разработан для конкретного месторождения с учетом режима его эксплуатации. Все вышеуказанное для плана контроля должно быть определено до выполнения оценки рисков (см. 5.7) и учитывать, как минимум следующее:

- состояние пласта-коллектора и запланированный режим добычи;

- прочность горной породы, слагающей пласт и ожидаемый уровень выноса песка;

- характеристику песка: гранулометрический и минералогический состав механических примесей, вызывающих эрозию;

- общую планировку месторождения с учетом подземного, подводного и палубного или берегового оборудования, начиная от нижнего заканчивания скважины и до сепараторов, после которых поток можно считать свободным от твердых частиц;

- технические условия для трубопроводной системы, манифольдов, коллекторов, выкидных линий и компонентов относительно геометрического расположения, размера и допустимого эрозионного изнашивания;

- технологические условия;

- способность системы обрабатывать выносимый песок, с учетом методов удаления песка, чистки и его утилизации;

- границы безопасности для допустимых уровней выноса песка для добывающих скважин, трубопроводов и линий сброса;

- срок эксплуатации месторождения с учетом возможных планов его увеличения;

- используемые меры обеспечения безопасности, относящиеся к проектированию, процедурам и контрольно-измерительным приборам для контроля выноса песка и его последствий;

- опыт эксплуатации других скважин на данном месторождении;

- запланированные изменения в будущем с учетом новой врезки или изменением технологических условий;

- схему взаимодействия и функциональные обязанности персонала, участвующего в реализации плана;

- особые требования компании;

- нормы и правила эксплуатации месторождений.

5.6.2 Допустимый уровень эрозионного изнашивания

С практической точки зрения сложно реализовать добычу углеводородов с нулевым допустимым уровнем эрозии. Поэтому целесообразно определить допустимый уровень эрозии. Приемлемая скорость эрозии (мм/год) должна учитывать предполагаемый срок эксплуатации оборудования, а также сложность и возможные расходы на ремонт или замену оборудования, в том числе потери от вынужденного простоя оборудования.

Для стальных труб запас толщины стенки на эрозию следует выбрать из следующих вариантов:

- минимально допустимый запас на эрозионное изнашивание стенки в 0,5 мм равный типовой погрешности измерений переносного ультразвукового оборудования для измерений толщины стенок;

- запас на износ стенки в соответствии с классом труб;

- запас равный разнице фактической толщины стенок и минимально допустимой толщины в соответствии с номинальным давлением в трубопроводе;

- уменьшение номинальных проектных характеристик системы (например, уменьшение допустимого уровня давления) для увеличения запаса на эрозионное изнашивание следует рассматривать как последнюю из возможных мер, которая должна быть подвергнута тщательной оценке с учетом работы системы в будущем.

Для некоторых компонентов особые требования запаса на эрозионное изнашивание должен предоставить поставщик с учетом возможных последствий для функциональности системы, ее рабочих характеристик или герметичности. Например, у расходомеров эрозия может влиять на точность показаний, для дроссельных вентилей эрозия может влиять на управляемость; а для циклонных блоков сепараторов эрозия может влиять на эффективность разделения.

5.6.3 Способность к сепарации песка

Для сведения к минимуму технологических сбоев и снижения эрозионного изнашивания нефтегазопромыслового оборудования, песок необходимо отделять как можно раньше в начале технологического потока. В большинстве случаев для этого применяют входной сепаратор для технологической линии. Стандартный метод предполагает отделение песка от жидкой фазы с помощью гравитации и его скопление в нижней части сепаратора (рисунок 5.1). Приемлемое скопление песка (перед его удалением) зависит от ряда факторов, таких как эффективность сепаратора, используемый метод удаления и величина допустимого выноса песка в системы, находящихся ниже по потоку после сепаратора. Во многих случаях вынос мелких частиц в системы, находящиеся ниже по потоку, исключить полностью невозможно и этот вынос необходимо контролировать, а возможные последствия выноса оценивать.

|

1 - входящий поток; 2 - газ; 3 - нефть; 4 - вода; 5 - линии промывки; 6 - удаление песка

Рисунок 5.1 - Типовая конструкция трехфазного сепаратора и системы удаления песка

При наличии практической и экономической целесообразности установка сепараторов песка на устьевой елке или врезанного в трубопровод может существенно сократить скорость накопления песка на сепараторе, тем самым снижая негативные последствия, связанные с необходимостью удаления песка и технологическими сбоями.

5.7 Оценка риска

Основой плана контроля выноса песка является оценка риска для установления угроз и возможностей, связанных с работой в условиях выноса песка. Цель оценки риска состоит в обосновании достаточных, эффективных и управляемых средств обеспечения безопасности на месте эксплуатации, позволяющих подготовиться к возникновению выноса песка, обнаружить и контролировать его.

На стадии проектирования значение оценки риска может быть ограничено верхним допустимым уровнем, учитывающим вероятность возникновения эрозии, и требованиями к возможному уровню пескопроявления. На ранней стадии контроль пескопроявления связан с принятием решения:

- о необходимости контроля выноса песка;

- выборе параметров выкидных линий, трубопроводов и других компонентов;

- необходимости контрольно-измерительных приборов для контроля выноса песка и эрозии;

- структуре системы удаления, очистки и утилизации песка из технологических систем.

Для фазы эксплуатации оценка риска должна выполняться специализированными рабочими группами по контролю выноса песка и включать представителей специализированных подразделений по организации эксплуатации. Следует подчеркнуть, что успешная реализация плана контроля выноса песка требует использования междисциплинарного подхода.

5.7.1 Классы эрозионного изнашивания

Деление на классы эрозионного изнашивания для трубопровода может быть выполнено на основе расчетов скоростей потока, учитывая, что скорости потока определяют порядок скорости эрозии. Класс эрозионного изнашивания для трубопровода выполняет роль простого показателя подверженности системы к эрозии. В действительности, точный размер и геометрическая форма компонентов трубопровода вместе с размером и потоком частиц, а также свойствами флюида (такими как плотность и вязкость) будут влиять на фактическую вероятность возникновения эрозии под воздействием песка.

Скорость потока можно получить из информационной системы управления добычей или рассчитать с помощью упрощенной модели нефти (см. 7.4.2), используя рассчитанные или измеренные расходы отдельных фаз, давление и температуру.

Классы эрозионного изнашивания, приведенные в таблице 5.1, допускается использовать для оценки того, могут ли определенные рабочие условия для заданной системы трубопровода привести к возникновению эрозии. Относительный потенциал эрозии показывает, во сколько раз возрастает эрозионное изнашивание при возрастании скорости потока.

При увеличении скорости объемного потока с класса эрозии 1 до класса эрозии 3 ожидаемая эрозия при одинаковом потоке песка возрастает в 100 раз. Аналогичным образом, если скорость потока повышается до класса эрозии 6, вероятность возникновения эрозии возрастает в 5000 раз. Другими словами, объем песка, требуемый для того, чтобы вызвать аналогичное эрозионное разрушение в трубопроводной системе, работающей в классе эрозии 6, в 5000 раз меньше, чем для системы, работающей в классе эрозии 1. Относительный потенциал эрозии приводится для средней скорости в каждом из интервалов скоростей.

Таблица 5.1 - Классы эрозионного изнашивания

Класс | Скорость потока , м/с | Вероятность эрозии | Относительный потенциал эрозии | Описание |

6 | 50-70 | Чрезвычайно высокая | 5000 | Система должна эксплуатироваться практически при полном отсутствии песка. На месте эксплуатации должны быть установлены средства оперативного контроля выноса песка |

5 | 30-50 | Очень высокая | 1500 | Допустимый уровень выноса песка ограничен риском эрозионного изнашивания |

4 | 20-30 | Высокая | 500 | Допустимый уровень выноса песка в большинстве случаев ограничен риском эрозионного изнашивания, а не вместимостью сепараторов песка |

3 | 10-20 | Средняя | 100 | Допустимый уровень выноса песка ограничен уровнем эрозионного изнашивания и вместимостью сепараторов песка |

2 | 5-10 | Низкая | 25 | Для возникновения эрозии требуется большой объем песка. Допустимый уровень выноса песка будет ограничен вместимостью сепараторов песка |

1 | 0-5 | Очень низкая | 1 | Воздействием простой эрозии, т.е. без учета любой ускоренной потоком коррозии, можно пренебречь для возможных на практике пескопроявлений |

Относительный потенциал эрозии приведен для средней скорости в каждом из интервалов скоростей. | ||||

5.7.2 Оценка риска и разделение на категории

Оценка риска и разделение на категории опасности должны быть выполнены с помощью подразделения системы на подсистемы, что является удобным для оператора и с точки зрения разделения зон ответственности. Типовое разделение системы приведено ниже в качестве примера:

- заканчивание скважины с учетом противопесочных фильтров, насосно-компрессорные трубы;

- забойный предохранительный клапан;

- системы газлифта или погружные насосы;

- подводная фонтанная арматура и запорная арматура на ней;

- трубопровод и компоненты между фонтанной арматурой и манифольдом;

- регулирующая арматура (эксплуатационный дроссель);

- контрольно-измерительные приборы;

- манифольды;

- выкидные линии и райзеры;

- бустерные системы для потока неочищенного продукта;

- трубопровод между манифольдом и первой технологической емкостью;

- технологические емкости (сепараторы) и их внутренние элементы;

- система для транспортировки пластовой воды из сепараторов;

- система для транспортировки добытых нефтепродуктов после сепараторов;

- системы нагнетания воды в пласт и ее компоненты;

- важные для обеспечения безопасности контрольно-измерительные приборы.

Для каждой подсистемы оценка риска, связанного с выносом песка, должна качественно выполняться с учетом категорий риска, представленных в таблице 5.2.

Таблица 5.2 - Категории риска

Риск | Определение |

Высокий | Риск, вызванный выносом песка, нарушает допустимые критерии, стандарты или нормативы. Система не может работать без изменений ее параметров, порядка выполнения работ или без дополнительных мер обеспечения безопасности |

Средний | Приемлемый уровень риска. Дополнительный оперативный контроль или дополнительные меры обеспечения безопасности должны быть применены оператором |

Низкий | Низкий уровень риска с текущим порядком выполнения работ и используемых мер обеспечения безопасности |

Оценка риска должна учитывать:

- критически важные для системы функции;

- последствия каждого типа сбоя, связанного с выносом песка;

- критерий приемлемости, связанный с сохранением герметичности, функционирования, работоспособности и производимости;

- меры обеспечения безопасности - меры снижения уровня риска;

- уровень риска с активными мерами обеспечения безопасности и без них.

Риск, вызванный выносом песка, должен быть оценен как со средствами обеспечения безопасности, так и без них, чтобы подчеркнуть важность использования активных и пассивных средств обеспечения безопасности.

5.8 Меры обеспечения безопасности

Мероприятия по организации контроля выноса песка из скважин систем подводной добычи углеводородов и обеспечению снижения негативного влияния пескопроявления на нефтепромысловое оборудование перечислены ниже и детализированы в приложении A:

- предотвращение выноса песка с помощью механических средств (противопесочных фильтров, сепараторов и т.д.);

- оптимизация работы системы газлифта или электрических погружных насосов (при их использовании);

- периодические испытания запорной арматуры;

- непрерывный контроль выноса песка;

- контроль выноса песка методом отбора проб;

- непрерывный контроль эрозии;

- моделирование эрозии;

- мониторинг скоростей потока;

- контроль эрозии эксплуатационного дросселя;

- контроль скопления песка в сепараторах;

- применение противопенных присадок для улучшения сепарации песка;

- предотвращение отложения песка в трубопроводах методом регулирования скорости потока;

- непрерывный контроль толщины стенок трубопровода неразрушающими методами;

- инспекционный контроль.

Следует отметить, что некоторые средства обеспечения безопасности являются обязательными при проектировании системы (пассивные), а остальные требуют непрерывной проверки (активные). Важность, осуществимость и эффективность отдельных средств безопасности необходимо оценить в индивидуальном порядке как часть оценки риска.

5.9 Реализация плана контроля выноса песка

План контроля выноса песка должен включать в себя руководство по контролю выноса песка, которое обеспечивает описание действий и ответственности, относящихся к проверке важных мер безопасности, указанных в оценке риска. Определение лица/группы, ответственных за каждое действие, должно быть максимально простым и конкретным, чтобы избежать размывания ответственности.

Руководство по контролю выноса песка должно выполнять роль практических руководящих указаний в ежедневной работе. Должны быть подготовлены подробные рекомендации, которые обеспечивали бы правильное и эффективное выполнение указанных действий, отчетность и взаимодействие между исполнителями. Там, где это целесообразно, должна быть указана ссылка на соответствующие процедуры выполнения операций.

5.10 Требования к обучению

Решение по обучению персонала должно приниматься в соответствии с разными видами деятельности и ответственностью определенного персонала, как это описано в руководстве по контролю выноса песка. Общее описание вероятности пескопроявлений и план контроля выноса песка должны быть включены как часть этого обучения.

5.11 Периодическая отчетность и пересмотр плана контроля выноса песка

5.11.1 Периодическая отчетность

Отчетность о состоянии контроля выноса песка должна быть установлена с периодичностью не менее чем один раз в 12 месяцев. Сотрудники, назначенные ответственными за контроль выноса песка, должны:

- подтвердить, что план контроля выноса песка выполнен за отчетный период;

- предоставить информацию (входные данные) для планирования проверок;

- гарантировать, что изменения в системе добычи или эксплуатационных условиях, относящихся к следующему периоду, были определены и включены в план контроля выноса песка;

- предоставить исходные данные для оптимизации процесса добычи, учитывая любые ограничения, накладываемые выносом песка;

- собрать информацию о любых инцидентах/сбоях, связанных с выносом песка за последний период работы.

5.11.2 Пересмотр плана контроля выноса песка

План контроля выноса песка должен периодически проверяться и корректироваться, но не реже одного раза в год. По завершении отчетного периода следует применять соответствующие корректирующие действия, если произошли следующие события (с заполнением контрольного листа):

- эрозионное изнашивание трубопроводных систем или их компонентов привела к потере герметичности (протечка наружу);

- эрозионное изнашивание привело к чрезмерно высокой выработке запаса на эрозию, что было установлено при инспекционном контроле;

- эрозионное изнашивание привело к незапланированной замене компонентов;

- наблюдались неприемлемые технологические сбои, возникшие при промывке трубопроводов, чистке или утилизации песка;

- наблюдались существенные и частые нарушения качества сепарированной воды (высокий уровень загрязнения нефтепродуктами);

- наблюдалось нарушение допустимого содержания нефти в утилизируемом песке;

- системы контроля выноса песка не откалиброваны согласно плану;

- потенциально высокий уровень добычи сильно ограничен выносом песка;

- другие выявленные проблемы, не приведенные выше.

Для следующего отчетного периода, необходимо уточнять следующие вопросы (в виде контрольного листа), а в случае утвердительного ответа следует определять соответствующие корректирующие действия:

- разработка схемы врезки нового добывающего оборудования;

- изменения существующего оборудования, такого как трубопроводы, запорная и регулирующая арматура, контрольно-измерительные приборы будут реализованы в следующий период;

- следующем периоде будут существенно изменены технологические условия добычи (давление, содержание воды, газовый фактор);

- выявлены сбои в работе внутрискважинных противопесочных фильтров или наблюдается значительное увеличение выноса песка;

- изменение критериев допустимости, например, снижение номинального рабочего давления оборудования с повышением допуска на эрозию или увеличение емкости сепараторов песка;

- изменение установленных процедур контроля выноса песка из скважины.

План контроля выноса песка при необходимости следует обновлять с использованием результатов аудита и инспекционных проверок, а также обзором новой техники и технологий управления контроля выносом песка.

6 Моделирование процессов эрозионного изнашивания нефтегазопромыслового оборудования

6.1 Основные положения

Выбор материалов и сортамента труб осуществляется для получения необходимой прочности, функциональных характеристик и срока службы при определенных производственных условиях. Потеря рабочих характеристик труб под воздействием коррозии, эрозии, либо их совместного действия могут постепенно привести к потере целостности трубопроводной системы. Потеря материала и его исходных характеристик в общем случае зависит от параметров добычи; т.е. от уровня добычи, давления и температуры, а также присутствия агрессивных компонентов среды и эрозии под действием твердых частиц. Скорость коррозии/эрозии может также сильно зависеть от материала трубы.

Износ системы трубопроводов в большинстве случаев не может быть полностью устранен, но ухудшение свойств материала или его износ допускаются в определенной степени и контролируемым образом. При надлежащем выборе размеров, подходящих материалов, применении ингибиторов или других снижающих скорость коррозии/эрозии мерах и/или применении запаса на коррозию/эрозию, система при выполнении установленных требований может оставаться работоспособной в проектный период. Выбор подобных мер может быть связан с высокими затратами.

В этом разделе приводится описание теории эрозии твердыми частицами, которая является основой для разработки эмпирических моделей эрозии, описанных в разделе 6.

6.1.1 Частицы, вызывающие эрозию

Модели эрозии, приведенные в настоящем документе, получены и обоснованы, для кварцевого песка; однако эти модели допускается также использовать для оценки эрозии частицами других веществ, вызывающих эрозию. Наиболее распространенные среды, вызывающие эрозию в нефтегазовом оборудовании, для которых допускается использовать модели эрозии, приведенные в настоящем стандарте, описаны ниже. Для других сред, вызывающих эрозию, отличных от кварцевого песка, инструкции по применению приведены в разделе 7.

6.1.2 Вещества, вызывающие эрозию

Песок. Песок, выносимый из нефтегазового слоя, может варьироваться по размеру, содержанию кварца, форме и заостренности. Все эти факторы влияют на то, насколько эрозионным окажется песок для рассматриваемой поверхности. Песок определяется как частицы размером 62-2000 мкм. Эрозия твердыми частицами зависит от фракции кварцевого песка. На шкале твердости Мооса кварц имеет твердость 7, что обеспечивает его эрозионность для широкого диапазона конструкционных материалов. Частицы, размер которых менее 62 мкм, относят к категории мелких частиц. Модели эрозии, описанные в настоящем стандарте, ограничиваются частицами, размером более 20 мкм. Мелкие частицы, как правило, являются менее эрозионными, чем песок, как в связи с их малым размером, так и с содержанием кварца. Консервативно, можно считать мелкие частицы такими же эрозионными, как песок. Частицы, размером более 2000 мкм, называют гравием. Различными методами (например, установкой противопесочных фильтров) можно добиться того, что в скважину будут попадать только частицы размером не более 100 мкм.

Барит и кальцит применяются для утяжеления бурового раствора, заканчивания или для глушения скважин. На шкале твердости Мооса эти материалы имеют твердость 3, что говорит об их значительно меньшей эрозионности для стали по сравнению с частицами кварцевого песка. Характерный размер частиц при их использовании в качестве утяжеляющего материала, составляет примерно 20 мкм. В потоке жидкости высокой плотности эрозионное воздействие этих частиц пренебрежимо мало. Однако, при определенных условиях сочетание высоких скоростей и высоких концентраций барита (кальцита) может привести к появлению эрозии.

Пропанты представляют собой частицы с заданными свойствами (распределение по размеру, форма), которые получаются при обработке песка или создаются искусственно. Пропанты используются, например, для гидравлического разрыва пласта или для уплотнения противопесочных фильтров. В некоторых случаях пропанты могут быть вынесены назад в добычное оборудование и привести к появлению таких же проблем, как при выносе песка из пласта в скважину. Для стали пропанты могут быть такими же эрозионными, как кварцевый песок. По данным испытаний на эрозию, наблюдаются вариации и определенные различия между цельными и дроблеными частицами пропантов.

6.1.3 Вещества, не вызывающие эрозию

Неэрозионные твердые частицы определяются как частицы, имеющие достаточно низкий уровень твердости или небольшой размер, и которые не приводят к возникновению эрозии материала как в виде поверхностной пластической деформации, так и в виде растрескивания материала. Частицы с твердостью по шкале Мооса менее 3 можно считать не вызывающими эрозию для стали. Примерами таких частиц являются:

- Хлорид натрия. Частицы хлорида натрия (2,5 по шкале Мооса) можно считать не вызывающими эрозию для стали при скоростях объемного потока менее 100 м/с.

- Глина/илистые отложения. Частицы глины (2-2,5 по шкале Мооса) можно считать не вызывающими эрозию для стали при скоростях объемного потока менее 100 м/с.

6.2 Модель эрозионного изнашивания

6.2.1 Зависимость эрозии от параметров потока

При эрозии в результате ударов твердых частиц о поверхность материала происходит его разрушение, которое зависит от скорости и угла удара частиц. Схематичное изображение направления и скорости движения частиц песка, угла их удара о поверхность и результата воздействий на свойства материала представлено на рисунке 6.1.

Рисунок 6.1 - Схематичное изображение направления и скорости движения частиц песка, угла их удара о поверхность и результата воздействий на свойства материала

Зависимость эрозионного изнашивания от скорости и угла удара частиц о поверхность мишени можно аппроксимировать с помощью выражения (6.1):

Покрытия могут быть пластичными или хрупкими в зависимости от химического состава и метода нанесения. Металлические или твердые покрытия наносятся термическим напылением, наплавлением слоя или гальваническим способом. К мягким покрытиям относят полимерные/эпоксидные покрытия и по своей природе они являются пластичными.

где коэффициенты аппроксимации равны: А=0,6; В=7,2; С=20; k=0,6.

В пределах рабочего диапазона температуры для нефтяного и газового оборудования (до 200°C), изменением скорости эрозии в зависимости от температуры, обычно, можно пренебречь.

Для скоростей ниже 100 м/с изменение эрозионной стойкости для используемых марок стали обычно находится в пределах неопределенности ±25%. Это также справедливо для сплавов на основе никеля, применяемых в трубопроводных системах.

6.2.2 Зависимость эрозии от материалов

Рекомендованные значения для наиболее часто используемых материалов при их эрозии частицами кварцевого песка приведены в таблице 6.1.

Данные параметры рассчитаны в соответствии с процедурой испытаний, описанной в приложении Б. Поправочные коэффициенты для сред, вызывающих эрозию, отличных от кварцевого песка, приведены в таблице 8.2.

|

Таблица 6.1 - Свойства материалов (эрозия частицами кварцевого песка некруглой формы)

Материал | , кг/м | K , | n | Тип материала |

Стали | ||||

Углеродистая сталь | 7800 | 2 ·10 | 2,6 | Пластичный |

Дуплексная нержавеющая сталь | 7850 |

|

|

|

SS316 | 8000 |

|

|

|

Inconel | 8440 |

|

|

|

Альтернативные материалы | ||||

Стеклопластик/эпоксидная смола | 1800 | 3 ·10 | 3,6 | Пластичный |

Стеклопластик/виниловый эфир | 1800 | 6 ·10 | 3,6 |

|

Полиэтилен высокой плотности | 1150 | 3,5 ·10 | 2,9 |

|

Алюминий | 2700 | 5,8 ·10 | 2,3 |

|

Хрупкие материалы | ||||

DC-05 - карбид вольфрама | 15250 | 1,1 ·10 | 2,3 | Хрупкий |

CS-10 - карбид вольфрама | 14800 | 3,2 ·10 | 2,2 |

|

CR-37 - карбид вольфрама | 14600 | 8,8 ·10 | 2,5 |

|

95% - оксид алюминия | 3700 | 6,8 ·10 | 2,0 |

|

99,5% - оксид алюминия | 3700 | 9,5 ·10 | 1,2 |

|

PSZ-керамика - двуокись циркония | 5700 | 4,1 ·10 | 2,5 |

|

-Y3-керамика - двуокись циркония | 6070 | 4 ·10 | 2,7 |

|

SiC - карбид кремния | 3100 | 6,5 ·10 | 1,9 |

|

- нитрид кремния | 3200 | 2 ·10 | 2,0 |

|

- диборид титана | 4520 | 9,3 ·10 | 1,9 |

|

- карбид бора | 2500 | 3 ·10 | 0,9 |

|

SiSiC - керамика-карбид кремния | 3100 | 7,4 ·10 | 2,7 |

|

7 Эмпирические модели эрозионного изнашивания нефтегазопромыслового оборудования, вызванного пескопроявлением

7.1 Общие сведения

В данном разделе представлены эмпирические модели для оценки эрозионного изнашивания в типовых элементах трубопроводных систем. Эти модели и рекомендации были получены на основе опубликованных результатов экспериментальных исследований, посвященных эрозионному изнашиванию. Большинство экспериментальных данных были получены при низком и умеренном давлении в испытательном оборудовании небольшого диаметра. Экстраполяция на более высокое давление и больший диаметр труб была выполнена с помощью детального компьютерного моделирования эрозии и путем сравнения с экспериментальными данными, полученными на месторождении. Результаты экспериментов, использованных для валидации данной модели, представлены в приложении E [1].

7.2 Общие требования

Модели, описанные в данном разделе, рассматривают только эрозию без учета процесса эрозии-коррозии, а также капельную и кавитационную эрозии. Дополнительный износ, вызванный данными видами разрушения материалов, необходимо учитывать отдельно.

Все модели основаны на свойствах смеси пластовых флюидов. Для однофазных пластовых сред (жидкость или газ) следует использовать свойства одной фазы. Для многофазных потоков свойства смеси должны определяться на основании фазовых скоростей и свойств отдельных фаз в соответствии с требованиями, приведенными в настоящем стандарте. Приведенные модели применимы для прямой секции трубопровода длиной не менее 10 диаметров трубы. Для сложной конфигурации трубопровода следует использовать геометрические поправочные коэффициенты в соответствии с 7.3. Применение моделей должно быть ограничено областью, определяемой допустимыми диапазонами входных параметров, приведенными в таблице 7.1.

Таблица 7.1 - Область допустимых значений параметров модели

Параметр | Нижняя граница | Верхняя граница |

Диаметр частицы, мм | 0,02 | 5 |

Плотность частицы, кг/м | 2000 | 3000 |

Внутренний диаметр трубы, м | 0,01 | 1 |

Кривизна отвода (отношение радиуса изгиба к диаметру трубопровода) | 0,50 | 50 |

Плотность материала трубы/покрытия, кг/м | 1000 | 1000 |

Фазовая скорость жидкости, м/с | 0 | 50 |

Фазовая скорость газа, м/с | 0 | 200 |

Плотность жидкости, кг/м | 200 | 1500 |

Плотность газа, кг/м | 1 | 600 |

Вязкость жидкости, кг/мс | 10 | 10 |

Вязкость газа, кг/мс | 10 | 10 |

Концентрация частиц, млн | 0 | 500 |

7.3 Геометрические поправочные коэффициенты

Эмпирические модели эрозии твердыми частицами, приведенные в данном стандарте, верны, если перед рассматриваемым компонентом (мишенью) расположена прямая секция трубопровода длиной не менее 10 диаметров трубы (D). Когда расстояние прямого трубопровода между компонентами менее 10D, прогнозируемая моделью скорость эрозии должна быть умножена на геометрический поправочный коэффициент GF. Рекомендованные поправочные коэффициенты, полученные из серии гидродинамических расчетов эрозии, представлены в таблице 7.2.

Таблица 7.2 - Геометрические поправочные коэффициенты

Деталь | GF=1

Отдельный компонент | GF=2

Компоненты в одной плоскости | GF=3-4

Компоненты не в одной плоскости |

Отвод |

|

|

|

Тройник |

|

|

|

Конфузор |

|

|

|

Для геометрически сложных трубопроводов и компонентов описанные эмпирические модели эрозии могут использоваться для получения примерной оценки ожидаемого эрозионного износа. Для более точной оценки эрозионного изнашивания следует выполнить гидродинамический расчет эрозии.

7.4 Входные параметры модели

7.4.1 Основные соотношения

Основываясь на фундаментальной модели реакции на эрозию, связывающей потерю материала с поверхности от удара частицами, потери материала и уменьшение толщины стенки можно рассчитать в соответствии со следующими формулами.

Удельная скорость потери материала, кг/кг:

Фактическая скорость потери материала, кг/с:

Удельная потеря толщины стенки, м/кг:

Фактическая скорость потери толщины стенки, м/с:

Фактическая потеря толщины стенки, м:

Свойства материалов приведены в таблице 6.1. Для эмпирических моделей, описанных в данном разделе, характерные угол и скорость удара указаны как зависимость от геометрии компонента, состояния потока и свойств частиц. В методе расчетов эти эффекты учитываются эмпирическими геометрическими поправочными коэффициентами. Модельные и геометрические поправочные коэффициенты учитывают возможные многократные удары одной частицей, распределение концентраций частиц песка в соответствии с геометрией элементов трубопровода, и возможные неточности модели.

7.4.2 Параметры потока

Если не существуют других моделей PVT для определения свойств многофазного потока, они могут быть получены из стандартной модели нефтегазового потока со ссылкой на следующие входные параметры (таблица 7.3).

Таблица 7.3 - Модель многофазного потока

Параметр | Обозначение | Значение |

Давление при стандартных условиях, бар | 1,0 | |

Температура при стандартных условиях, K | 273,1 | |

Универсальная газовая постоянная, Дж/моль·К | R | 8,314 |

Свойства флюида | ||

Плотность нефти при стандартных условиях, кг/м | Входной параметр модели (по умолчанию 800) | |

Плотность воды при стандартных условиях, кг/м | Входной параметр модели (по умолчанию 1000) | |

Молекулярный вес газа, кг/моль | MW | Входной параметр модели (по умолчанию 0,02) |

Коэффициент сжимаемости газа | Z | Входной параметр модели (по умолчанию 0,9) |

Параметры потока | ||

Давление, бар | P | Входной параметр модели |

Температура, K | T | Входной параметр модели |

Обводненность при стандартных условиях, м /см | WC | Входной параметр модели |

Газовый фактор при стандартных условиях, м /см | GOR | Входной параметр модели |

Поток нефти (стандартные условия), м /сут | Входной параметр модели | |

Поток воды (стандартные условия), м /сут | Альтернативный входной параметр модели | |

Поток газа (нормальные условия), м /сут | Альтернативный входной параметр модели | |

Диаметр поперечного сечения трубы, м | D | Альтернативный входной параметр модели |

Обводненность месторождения WC вычисляют по формуле

Газовый фактор вычисляют по формуле

Динамическую вязкость потока вычисляют по формуле

7.4.3 Содержание песка

Если концентрация задана в миллионных долях, результирующий массовый поток песка (кг/с) можно рассчитать по формулам, приведенным ниже.

При расчете массовой доли (ppmw):

При расчете объемной доли (ppmv):

Как правило содержание песка в потоке из скважины до первой ступени сепаратора составляет 1-50 ppmw. Если не используются методики по удалению песка, типичные размеры частиц песка находятся в интервале от 100 до 1000 мкм. При применении систем по удалению песка диапазон размеров частиц изменяется и составляет 20-200 мкм.

7.5 Гладкие и прямые трубы

Эрозия частицами песка в гладких и прямых трубах, как правило, низкая и в большинстве случаев не создает риска при эксплуатации трубопроводных систем. Основной причиной низкой вероятности проявления эрозии является малый угол удара частиц. Схематичное изображение направления потока с частицами песка в гладких и прямых трубах представлено на рисунке 7.1.

Рисунок 7.1 - Схематичное изображение направления потока с частицами песка в гладких и прямых трубах

Эта модель предназначена для вертикальных труб, но может также использоваться для горизонтальных труб при условии, что скорость флюида достаточна для рассеивания песка в объемной пластовой среде (для скоростей флюида, при которых может возникнуть значительная эрозия, частицы будут рассеяны в объемном потоке). Следует заметить, что эмпирическая формула не зависит от плотности флюида, его вязкости или размера частиц.

7.6 Сварное соединение

Эрозия частицами песка усилений сварных швов вызвана их выпуклостью над поверхностью основного металла. Изменение геометрии усиления сварных швов под действием эрозии не учитывается в модели.

Схематичное изображение мест эрозии усиления сварного шва вследствие воздействия частиц песка представлено на рисунке 7.2.

Эрозия усиления сварного шва, сторона которого подвержена воздействию частиц песка, при обтекании потоком оценивается при помощи процедуры расчета, состоящей из пяти шагов:

|

Рисунок 7.2 - Схематичное изображение мест эрозии усиления сварного шва вследствие воздействия частиц песка

3) Рассчитать площадь трубы, подвергаемую эрозии:

Коэффициент преобразования единиц измерения из м/с в мм/год:

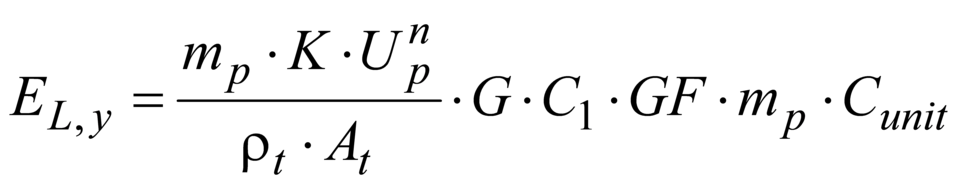

5) Определить ежегодную потерю толщины стенки сварного шва, обращенной к потоку (мм/год), с использованием следующего выражения:

Следует отметить, что эрозия на поверхности шва, обращенной к потоку, приводит к округлению и сглаживанию сварного шва, обычно не оказывая влияния на целостность трубы. Поэтому эрозия сварного шва обычно не является ограничивающим фактором при выборе размера или эксплуатации трубы.

Максимальная эрозия стальной трубы тыльной стороны сварного шва относительно потока оказывается больше, чем для гладкой части трубы. Это связано с турбулентностью, вызывающей образование вихрей на тыльной части сварного шва. В зависимости от высоты сварного шва h (м) скорость эрозии (мм/год) можно оценить с помощью следующего эмпирического выражения:

7.7 Гнутые отводы

Эрозия гнутых отводов труб может быть рассчитана в следующем порядке:

4) Рассчитать коэффициент поправки на диаметр частицы G, используя критический диаметр частицы, полученный на этапе 3:

8) Коэффициент поправки на геометрические параметры трубопровода учитывает многократные удары частиц песка, концентрацию частиц на внешней стороне изгиба и неопределенность модели.

9) Для перехода от скорости эрозии размерностью м/с к размерности скорости мм/год применяется коэффициент преобразования единиц измерения:

Фактическую потерю толщины стенки Е, мм, вычисляют по формуле

Геометрический поправочный коэффициент GF необходимо выбрать в соответствии с 7.3. Если отсутствует информация по геометрии трубопровода, следует использовать геометрический поправочный коэффициент GF=2.

Модельные расчеты дают для отводов трубопровода скорость эрозии в 0,014 мм/т. Это значит, при заданных условиях эксплуатации для эрозии в 0,1 мм необходимо прохождение 7 т песка через трубопровод. Для ожидаемого годового наноса песка в 0,1 т это соответствует потере толщины стенок в 0,0014 мм/год.

7.8 Заглушенный тройник

Эрозию частицами в заглушенном тройнике допускается оценить с помощью следующей процедуры.

1) Вначале требуется рассчитать ряд безразмерных параметров.

Число Рейнольдса вычисляют по формуле

ненормированный критический диаметр частиц:

параметр c вычисляют следующим образом:

2) Коэффициент поправки на диаметр частицы G вычисляют следующим образом:

3) Площадь подвергаемая эрозии вычисляют следующим образом:

4) Для перехода от м/с на мм/год используют коэффициент преобразования единиц:

5) Уровень эрозии в заглушенном тройнике вычисляют в соответствии со следующими формулами:

удельная потеря толщины стенки, м/кг:

ежегодная потеря толщины стенки, мм/год:

фактическая потеря толщины стенки, мм:

Геометрический поправочный коэффициент GF необходимо выбрать в соответствии с 7.3. Если нет информации по сложной изометрии трубопровода, следует использовать геометрический поправочный коэффициент GF=2.

7.9 Конфузор

Конфузор подвергается эрозии вследствие изменения направления потока и увеличения его скорости. На рисунке 7.3 схематично изображены места эрозии и обозначения модельных параметров. Модель считается пригодной для конфузора при углах в интервале от 10° до 80°.

Рисунок 7.3 - Схематичное изображение мест эрозии конфузора вследствие воздействия частиц песка

Эрозия конфузора вследствие воздействия частиц песка при протекании потока оценивается при помощи процедуры расчета, состоящей из семи шагов:

3) вычислить соотношение площадей поперечных сечений до и после конфузора:

4) задать скорость частицы при ударе, м/с, равной скорости потока после конфузора:

6) при необходимости применить коэффициент преобразования единиц измерения из м/с к мм/год:

7) определить удельную потерю толщины стенки, м/кг, в узкой части можно по следующему выражению:

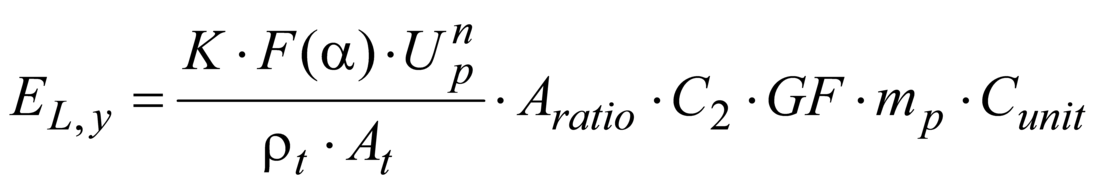

ежегодная потеря толщины стенки, мм/год:

фактическая потеря толщины стенки, мм:

Геометрический поправочный коэффициент GF необходимо выбрать в соответствии с 7.3. Если отсутствует информация о геометрии трубопровода, следует использовать геометрический поправочный коэффициент GF=2.

7.10 Образцы-свидетели эрозионного изнашивания

Использование образцов-свидетелей эрозии широко применяется как для наземных, так и для подводных систем добычи для непрерывного контроля износа трубопровода. Элементы образца-свидетеля эрозии, как правило, изготавливают из материала, с такой же стойкостью эрозии, как у материала трубопровода. Представленная в данном подразделе модель должна быть ограничена углами наклона поверхности зонда в интервале от 10° до 90°. Как правило, углы установки образцов-свидетелей составляют 45°±15°. Предполагается, что частицы равномерно распределены по сечению трубы. Следует отметить, что в зависимости от положения и ориентации образца, а также от влияния формы трубопровода данное предположение может не всегда быть верным.

Схематичное изображение размещения образцов-свидетелей эрозии в трубопроводе представлено на рисунке 7.4.

Эрозию образцов-свидетелей вычисляют следующим образом:

1) площадь, подвергаемая эрозии:

Рисунок 7.4 - Схематичное изображение размещения образцов-свидетелей эрозии в трубопроводе

4) при необходимости применяется коэффициент преобразования единиц измерения из м/с к мм/год:

5) удельная потеря толщины стенки, м/кг:

Ежегодная потеря толщины стенки, мм/год:

7.11 Гибкие трубопроводы с внутренним стальным каркасом

Гибкие трубопроводы обычно состоят из многослойной композитной структуры с внутренним стальным каркасом, предотвращающим сдавливание трубопровода и защищающим полимерные материалы от механического или абразивного износа.

Изготовителю целесообразно провести испытания или выполнить расчеты, основанные на результатах испытаний, с целью подтверждения стойкости каркаса к эрозии для безопасной эксплуатации в течение указанного срока службы и условий эксплуатации. Для испытаний стойкости к эрозии каркаса могут учитываться положения 7.7.7 [4].

Допустимое эрозионное изнашивание для стального каркаса должно быть ограничено потенциальным риском смятия каркаса, размыкания звеньев каркаса (под действием растягивающей нагрузки) и вероятностью прямого воздействия потока флюида с песком или смятия полимерного барьера вслед за смятием каркаса. Исходя из установившейся в промышленности практики, допустимая эрозия соединяющего каркаса должна быть ограничена 10%-30% толщины стали каркаса для указанного срока эксплуатации трубопровода. С учетом характерной толщины стального листа, из которого изготовлен каркас, в 1 мм, припуск на износ стенки составит 0,1-0,3 мм (что меньше, чем обычный допуск на эрозию для стальных труб).

Вероятность возникновения эрозии необходимо оценить для той части трубы, где ожидается наихудший из вариантов сочетания изгиба трубопровода и условий эксплуатации. Консервативно для расчета можно использовать минимальный радиус изгиба гибкого трубопровода.

Структура гибкого трубопровода со стальным каркасом и показана на рисунке 7.5. На рисунке 7.5 отмечена передняя кромка стального каркаса, наиболее подверженная эрозии.

Рисунок 7.5 - Структура гибкого трубопровода со стальным каркасом с отмеченной зоной (передняя кромка), подверженной максимальной эрозии

Изогнутые части гибкой трубы будут испытывать воздействие эрозии, сравнимое с эрозией аналогичных жестких стальных труб. Более неровная поверхность соединительного каркаса по сравнению со стальными трубами оказывает незначительное влияние на эрозию поверхности. Из испытаний на воздействие эрозии на стальной каркас и по результатам моделирования эрозии следует, что локальная область эрозии возникает на передней кромке каркаса (рисунок 7.6). Модель эрозии для изгиба трубы, приведенная в 7.7, применима к гибким трубам вплоть до радиуса изгиба трубы, составляющего 50 диаметров каркаса.

При использовании модели эрозии изгиба трубы, приведенной в 7.7 для гибких труб необходимо следовать правилам:

1) диаметр трубы следует считать равным внутреннему диаметру стального каркаса;

2) радиус кривизны должен быть принят равным минимальному радиусу изгиба при эксплуатации;

3) для внешней кромки соединительного каркаса начала изгиба гибкого трубопровода геометрический поправочный коэффициент должен быть принят GF=2;

4) допустимое эрозионное изнашивание соединительного каркаса должно ограничиваться 10% от толщины стального листа каркаса, если нет иных указаний от изготовителя.

Дополнительное ухудшение рабочих характеристик, вызванных коррозией, необходимо учитывать отдельно. Дополнительные сведения по распределению эрозии на соединительном каркасе могут быть получены из результатов моделирования эрозии.

7.12 Эксплуатационный дроссель

7.12.1 Общие положения

Эксплуатационный дроссель выделяют как компонент в системе добычи нефти и газа, который наиболее подвержен воздействию эрозии. Главным образом, это связано с высокими скоростями потока, создаваемыми перепадом давления при прохождении потока через дроссель. Помимо риска, связанного с эрозией, эксплуатационные дроссели также подвержены закупориванию в случае высокой концентрации песка или потоком частиц, крупнее, чем проход через каналы дросселя. Это может привести как к проблемам при эксплуатации, так и к ускоренной эрозии. Схематичное изображение углового эксплуатационного дросселя представлено на рисунке 7.6.

1 - подводящий трубопровод; 2 - эксплуатационный дроссель; 3 - выходящий трубопровод

Рисунок 7.6 - Схематичное изображение углового эксплуатационного дросселя

7.12.2 Выбор дросселя

Выбор параметров дросселя для конкретных условий эксплуатации (в том числе условий пескопроявления) должен учитывать следующее.

Размер корпуса дросселя должен быть выбран относительно диаметра подводящего трубопровода таким, чтобы галерея дросселя не являлась узким местом, с точки зрения стойкости к эрозии.

Ориентация дросселя должна быть выбрана с целью снижения риска закупоривания песком и прочими частицами или наносами (в зависимости от конструкции дросселя).

Необходимо также оценить минимально возможную ширину каналов в дросселе (отверстий в клетке или ширину дорожек в лабиринте) с учетом ожидаемого размера частиц, которые будут выноситься из скважины (определяется технологией заканчивания скважины). Засорение дросселя может привести к значительно более высокому эрозионному изнашиванию, чем теоретически рассчитанный для данного пескопроявления, что вызвано повторной циркуляцией частиц. Минимальное проходное сечение каналов дросселя должно превышать ожидаемый размер частиц как минимум в три раза.

Допустимый уровень эрозии должен быть выбран с учетом рекомендаций поставщика дросселя.

Любые регулирующие элементы, которые могут подвергаться ударам частиц, имеющих большую скорость, должны быть изготовлены из эрозионностойкого материала. Стойкость материалов к эрозии и к хрупкому разрушению должна быть подтверждена по результатам испытаний согласно методикам, описанным в приложении Б.

Определенные конструкции регулятора дросселя могут привести к высокому риску эрозии на выходе дросселя. Это особенно проблематично для конструкций регулятора, приводящих к появлению отдельных струй в выходной части дросселя. В некоторых случаях определенную выходную часть дросселя рекомендуется защитить износостойкой втулкой.

Хрупкое разрушение износостойких компонентов регулятора может привести к внезапному увеличению потока в системе, находящейся после дросселя. Пропускная способность систем после дросселя, включая систему защиты от повышенного давления, должна учитывать сценарий разрушения дросселя. Риск разрушения дросселя зависит от его конструкции.

Должна быть рассмотрена процедура очистки скважины, учитывающая, будет ли эксплуатационный дроссель подвергаться очистке или чистка будет выполняться с использованием специального регулятора/дросселя. Необходимо оценить возможное влияние приносимых загрязнений при проведении чистки скважины, на целостность дросселя и его рабочие характеристики.

Должна быть оценена возможность обратного потока через дроссель (например, при чередовании нагнетания и добычи, очистки или работы в режиме закачивания воды в пласт). Необходимо отметить, что обратный поток в сочетании с пескопроявлением может представлять существенную угрозу целостности дросселя. Подобные операции всегда должны проходить процедуру оценки риска.

7.12.3 Эксплуатация

В таблице 7.4 представлено руководство по допустимому открытию задвижки для дросселей клеточного типа в зависимости от максимальной скорости потока при дросселировании и потенциала выносимого из скважины песка. Данные в таблице носят рекомендательный характер, необходимо также учитывать рекомендации поставщика дросселя.

Таблица 7.4 - Рекомендованный режим работы дросселя

Потенциал пескопроявления | Рекомендованный режим работы дросселя (% от полного открытия) в зависимости от скорости потока в каналах дросселя ( , м/с) и потенциала пескопроявления | ||||

| Нефтяное месторождение | Газовое месторождение | |||

г/с | т/год | =0-50 | =50-100 | =100-200 | =200-400 |

0,1-1 | 3-30 | 10-100 | 20-100 | 20-100 | 20-100 |

0,01-0,1 | 0,3-3 | 5-100 | 10-100 | 20-100 | 20-100 |

<0,01 | <0,3 | 5-100 | 5-100 | 10-100 | 10-100 |

Скорость потока в каналах дросселя вычисляют по формуле

7.12.4 Инспекционный контроль и мониторинг состояния

Из-за сложной формы и различий в свойствах материалов разных частей дросселя, контроль корпуса дросселя с помощью традиционных методов ультразвуковой диагностики в большинстве случаев нецелесообразен и связан с высокой степенью неопределенности. Поэтому при проверке обычно требуется разборка дросселя для визуального доступа через фланцы или крышку. При надлежащем образом выбранном размере корпуса дросселя проверка примыкающих трубопроводов (например, с помощью ультразвуковой диагностики) обычно является достаточной мерой предосторожности для своевременного выявления эрозии. При эксплуатации дросселя со слишком малым размером корпуса данный метод не применим.

Альтернативный метод обнаружения эрозионного изнашивания регулятора дросселя состоит в оценке внутренней утечки через дроссель в закрытом положении с последующим сравнением полученных результатов с характеристиками регулятора в начале эксплуатации. Эрозия регулятора дросселя в большинстве случаев проявит себя повышением утечки в закрытом положении. Эта проверка может быть выполнена как часть планового останова скважины или как отдельная операция, если предполагается сильная эрозия регулятора. Продолжение эксплуатации дросселя с подтвержденным сильным эрозионным изнашиванием требует проведения оценки риска.

Типичные комбинации ненормальной реакции дросселя и их связь с основными причинами, обусловленными выносом песка, приведенные в таблице 7.5. Таблица 7.5 может использоваться в качестве основы для принятия решений по устранению отказов дросселя.

Таблица 7.5 - Руководство по выявлению причин неисправностей дросселя

Возникшая | Причина неисправности | |||||||||

неисправность | Сбой привода - механи- ческая неисп- равность | Разру- шение клетки/ патрубка | Эрозия корпуса дроссе- ля или его фланца | Закупор- ка втулки/ пробки посто- ронним предме- том, застряв- шим в клетке (напри- мер, в процес- се или после ненад- лежащей чистки скважи- ны) | Эрозия отверс- тий клетки | Эро- зия пе- ред- ней части проб- ки/ втул- ки/ поса- доч- ного мес- та | Заку- порка клет- ки/ пат- рубка | Заку- порка каме- ры вы- рав- нива- ния давле- ния | Хруп- кое разру- шение перед- ней части проб- ки или клетки | Повреж- дение песком поверх- ности стати- ческого или динами- ческого уплот- нения |

Дроссель не может быть переведен в полностью открытое положение | х | х | - | х | - | - | - | х | х | х |

Дроссель не может быть переведен в полностью закрытое положение | х | х | - | - | - | - | - | - | х | - |

Дроссель пропускает поток в полностью закрытом положении | - | х | - | - | х | х | - | - | х | х |

Поток через дроссель меньше, чем рассчитанный | - | - | - | - | - | - | х | - | - | - |

Поток через дроссель больше, чем рассчитанный | - | х | - | - | х | х | - | - | х | - |

Разгерметизация | - | - | х | - | - | х | - | - | - | - |

Примечание - В настоящей таблице знак "х" обозначает "применимо", "-" - "не применимо". | ||||||||||

7.12.5 Модель эрозии для галереи дросселя

Дроссели разных поставщиков также имеют определенные конструктивные особенности, связанные с геометрией расположения и выбираемыми материалами, что может влиять на их рабочие характеристики при эксплуатации в условиях выноса песка. В большинстве случаев для определения вероятности возникновения эрозии предпочтительней использовать компьютерное моделирование эрозии.

Эрозия в галерее дросселя углового типа является потенциальной проблемой, особенно в том случае, когда размер корпуса дросселя выбран слишком малым, и ширина галереи значительно меньше диаметра подводящего трубопровода. Разница между широким и узким проходами в галерее дросселя показана на рисунке 7.7.

На рисунке 7.8 показаны основные размеры прохода дросселя, используемые в расчете эрозии.

В таблице 7.6 приведены параметры, используемые в модели эрозионного изнашивания прохода дросселя.

Модель эрозии прохода дросселя является производной модели отвода, описанной в 7.7 с параметрами, определенными в таблице 7.6.

Модель подтверждается результатам* компьютерного моделирования эрозии и результатами экспериментов. Прогноз данной модели может отличаться от реального уровня эрозии, но не более чем в три раза в большую или меньшую сторону.

|

1 - корпус дросселя; 2 - проход; 3 - клетка; 4 - входной фланец

Рисунок 7.7 - Схематичное изображение типичного прохода дросселя

Рисунок 7.8 - Основные размеры прохода дросселя, используемые в расчете эрозии

Таблица 7.6 - Параметры модели эрозии прохода дросселя

Параметр | Описание |

, м | Радиус кривизны следует взять равным радиусу галереи дросселя |

D, м | Диаметр следует принять равным зазору между клеткой и корпусом дросселя (ширина прохода дросселя) |

H, м | Высота (эффективная) ширина прохода дросселя |

, м | Эффективная площадь ширина прохода определяется как 2HD |

, м/с | Скорость частиц при ударе определяется как 3/4 (м /с)/ (м ) |

следует принять равным 1,25 |

8 Параметры модели для других сред, вызывающих эрозию

Работа нефтегазового оборудования также связана с эрозионными частицами, отличными от кварцевого песка.

Для заканчивания скважины и гидроразрыва пласта используются различные типы искусственно изготовленных частиц (пропанты). При выходе из строя внутрискважинного противопесочного фильтра пропанты могут быть вынесены назад, в скважину.

Физические свойства кальцита, барита и пропантов, вызывающих эрозию приведены в таблице 8.1.

Таблица 8.1 - Физические свойства сред, вызывающих эрозию

Среда, вызывающая эрозию | Твердость (по шкале Мооса) | Плотность, кг/м | Форма | Источник поступления/ применение |

Кварцевый песок | 7 | 2650 | Полунеокатанный - неокатанный | Вынос из пласта- коллектора |

Кальцит | 3 | 2710 | Сферический - полунеокатанный (известковый) | Утяжеляющий материал |

Барит | 3,5 | 4400 | Сферический - полунеокатанный (известковый) | Утяжеляющий материал |

Пропанты | - | 2710 | Сферические/заостренные (при их разрушении) | Заканчивание скважины, гидроразрыв пласта |

На основе экспериментальных данных в таблице 8.2 приведено сравнение воздействия различных эрозионных агентов (частиц, вызывающих эрозию) на стали, применяемые в трубопроводных системах.

Таблица 8.2 - Воздействие эрозии частиц, отличных от кварцевого песка

Частицы, вызывающие эрозию | Параметры эрозионного воздействия |

Кальцит, барит | Эрозию стали под действием частиц барита и кальцита для практического применения можно приближенно считать в 50 раз ниже, чем эрозию кварцевым песком. Постоянную эрозии материала для кальцита и барита следует брать K =4 ·10 . Эта рекомендация основана на материалах испытаний эрозии, используя барит с учетом скоростей при ударе от 50 до 90 м/с при угле удара 30 ° |

Пропанты (не дробленые) | Эрозию стали можно приближенно считать равной воздействию на сталь кварцевого песка. Используя данные из таблицы 6.1 постоянную эрозии материала для не дробленого пропанта можно брать K =2 ·10 |

Пропанты (дробленые) | Эрозию стали можно приближенно считать в три раза выше воздействия на сталь кварцевого песка. Используя данные из таблицы 6.1 постоянную эрозии материала для дробленого пропанта можно брать K =6 ·10 |

Металлическая стружка | При чистке скважины небольшое количество металлических фрагментов, появляющихся после перфорации скважины, может попасть в пластовую среду. Эрозию стали металлической стружкой можно консервативно считать равной воздействию кварцевого песка. |

Приложение А

(рекомендуемое)

Меры обеспечения безопасности

А.1 Общие положения

В настоящем приложении приводится описание мер и способов обеспечения безопасности при добыче углеводородов в условиях выноса песка. Приведенные меры должны быть заложены в план контроля выноса песка.

А.2 Предотвращение выноса песка с помощью механических средств