ПНСТ 566-2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Коррозия трубопроводов. Методические указания

Petroleum and natural gas industry. Subsea production systems. Corrosion of pipelines. Methodology guide

ОКС 75.020

Срок действия с 2022-06-01

до 2025-06-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 февраля 2022 г. N 12-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление требований к оценке влияния коррозионных поражений на работоспособность трубопроводов, применяемых в системах подводной добычи.

1 Область применения

1.1 Настоящий стандарт устанавливает методику оценки работоспособности морских трубопроводов с дефектами на внутренней и/или наружной поверхности в виде коррозионных поражений.

1.2 Настоящий стандарт распространяется на морские трубопроводы в составе систем подводной добычи углеводородов, изготовленные из труб групп прочности до X80 включительно (по ГОСТ ISO 3183), из углеродистых и низколегированных сталей с величиной работы удара не менее 30 Дж (на образцах с острым надрезом при температуре испытаний минус 38°С). Такие элементы трубопроводных систем, как райзеры, запорная арматура, опоры, соединительные детали и др. не входят в область применения настоящего стандарта.

1.3 Настоящий стандарт не учитывает изменение размера дефектов со временем и неприменим для оценки скорости коррозии.

1.4 Настоящий стандарт не учитывает наличие трещиноподобных дефектов (в том числе коррозионного растрескивания), механических дефектов типа вмятин и мелких рисок, а также дефектов сварных соединений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 5272 Коррозия металлов. Термины

ГОСТ ISO 3183 Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304 и ГОСТ 5272, а также следующие термины с соответствующими определениями:

3.1 близкорасположенные дефекты (interacting defect): Дефекты, для которых при расчетах учитывается их расположение относительно друг друга.

3.2

давление рабочее: Максимальное избыточное давление, возникающее при нормальном протекании рабочего процесса. [[1], статья II] |

3.3 дефект (defect): Коррозионное поражение на поверхности трубопровода.

3.4 единичный дефект (single defect): Дефект, при расчетах считающийся изолированным от других дефектов.

3.5 максимально допустимое рабочее давление (maximum allowable operating pressure): Значение рабочего давления, при котором допускается эксплуатация трубопровода.

3.6 разрушающее давление (pressure resistance): Внутреннее давление, при котором ожидается разрушение участка трубопровода с дефектом.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

- | площадь проекции дефекта сложной формы, мм ; | |

- | понижающий коэффициент, учитывающий уменьшение площади поперечного сечения трубопровода; | |

- | площадь проекции коррозионного пятна, мм ; | |

- | площадь проекции язвы, мм ; | |

- | длина дефекта в направлении окружности трубопровода, мм; | |

- | глубина дефекта, мм; | |

- | локальная глубина дефекта для областей с коррозионными потерями, мм; | |

- | средняя глубина дефекта, мм; | |

- | глубина коррозионного пятна, мм; | |

- | глубина язвы, мм; | |

- | наружный диаметр трубопровода, мм; | |

- | коэффициент использования; | |

- | коэффициент запаса; | |

- | прикладываемая осевая нагрузка, Н; | |

- | расчетное значение временного сопротивления, МПа; | |

- | величина снижения временного сопротивления при повышенной температуре, МПа; | |

- | ускорение свободного падения, м/с ; | |

- | высота от уровня моря до дефекта на трубопроводе, м; | |

- | высота от уровня моря до базисной точки трубопровода для расчетного давления, м; | |

- | коэффициент, учитывающий продольные сжимающие напряжения; | |

- | длина дефекта в направлении оси трубопровода, мм; | |

- | длина проекции i-й язвы, мм; | |

- | приложенный изгибающий момент, Н•мм; | |

- | разрушающее давление для участка трубопровода с дефектом, МПа; | |

- | максимально допустимое рабочее давление, МПа; | |

- | поправочный коэффициент, учитывающий длину дефекта; | |

- | расстояние между соседними дефектами, мм; | |

- | толщина стенки трубопровода, мм; | |

- | локальная толщина стенки трубопровода для областей с коррозионными потерями, мм; | |

- | откорректированная с учетом утонения толщина стенки трубопровода, мм; | |

- | расстояние между линиями проекции, мм; | |

- | нормативное значение временного сопротивления, МПа; | |

- | коэффициент прочности материала; | |

- | плоский угол между соседними дефектами, градус; | |

- | плотность транспортируемого флюида, кг/м ; | |

- | плотность морской воды, кг/м ; | |

- | номинальные напряжения, возникающие за счет внешних нагрузок, МПа; | |

- | продольные напряжения, возникающие в оставшейся толщине стенки трубопровода, МПа; | |

- | величина допускаемых напряжений, МПа; | |

- | отношение длины единичного дефекта в направлении окружности к длине окружности трубопровода. |

5 Общие положения

5.1 Для оценки работоспособности определяют значение максимально допустимого рабочего давления, при котором возможна эксплуатация морских трубопроводов с дефектами.

5.2 Размеры единичного дефекта схематически отображены на рисунке 1. Глубина дефекта изменяется по длине и ширине, поэтому для оценки используют максимальное значение.

|

Рисунок 1 - Размеры проекций единичного дефекта

5.3 Дефект считают единичным, если выполняется хотя бы одно из следующих условий:

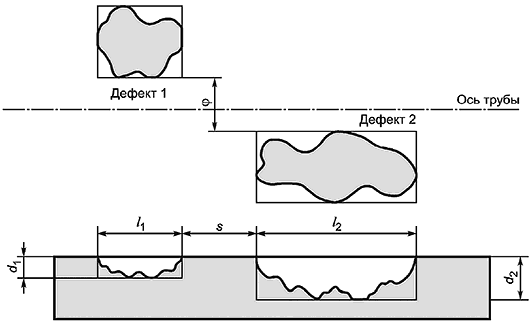

5.4 Размеры дефектов, расположенных вблизи друг друга, схематически отображены на рисунке 2.

5.5 Если значение максимально допустимого рабочего давления меньше рабочего давления трубопровода, то осуществляют ремонт участка с дефектами или проводят компенсирующие мероприятия, например, по снижению рабочего давления и проведению повторного расчета для продолжения эксплуатации.

|

Рисунок 2 - Размеры дефектов, расположенных вблизи друг друга

6 Оценка работоспособности трубопровода с дефектами

6.1 Участок трубопровода с единичным дефектом

|

Рисунок 3 - Снижение прочностных характеристик низколегированных сталей при повышении температуры (см. [2]*)

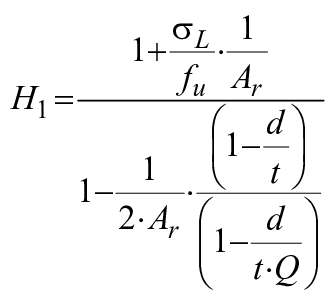

6.2 Участок трубопровода с единичным дефектом при учете продольных сжимающих напряжений

6.3 Участок трубопровода с близкорасположенными дефектами

6.3.1 Дефекты, для которых не выполняются условия, приведенные в 5.3, рассматривают при оценке как близкорасположенные.

6.3.2 Расчет разрушающего давления для участков с близкорасположенными дефектами допускается проводить только с учетом напряжений, возникающих от избыточного внутреннего давления.

6.3.3 Для областей, где коррозионные потери не превышают 10% от толщины стенки трубы, при расчетах допускается использовать локальные размеры глубины дефектов и толщины стенки согласно схеме, представленной на рисунке 4.

Рисунок 4 - Определение размера дефекта для областей с уменьшенной толщиной стенки

6.3.5 Если проекции дефектов перекрываются, то их объединяют в составной дефект с общей длиной и наибольшей глубиной. Для дефектов, расположенных только на внутренней или только на наружной поверхности трубопровода, схема объединения дефектов представлена на рисунке 6.

6.3.6 Если проекции дефектов, расположенных на внутренней и наружной поверхности, перекрываются, то за общую глубину составного дефекта принимают суммарную глубину данных дефектов. Схема объединения проекций дефектов на разных поверхностях трубопровода в составной дефект приведена на рисунке 7.

6.3.7 Для участка трубопровода с близкорасположенными дефектами определяют значения разрушающего давления, условно принимая каждый дефект за единичный. Разрушающее давление для участка трубопровода с i-м дефектом рассчитывают по формуле (3).

6.3.8 Для учета совместного влияния близкорасположенных дефектов на работоспособность участка трубопровода составляют возможные комбинации для таких дефектов. Схема комбинирования дефектов приведена на рисунке 8.

6.3.9 Схема определения длины и глубины составного дефекта приведена на рисунке 9.

|

Рисунок 5 - Проецирование дефектов на линии

|

Рисунок 6 - Объединение проекций в составной дефект

|

Рисунок 7 - Объединение проекций дефектов, расположенных на внутренней и наружной поверхности участка трубопровода

|

Рисунок 8 - Составление комбинаций из близкорасположенных дефектов

|

Рисунок 9 - Определение размеров составного дефекта

6.3.13 Из полученных согласно 6.3.7 и 6.3.12 значений разрушающего давления определяют наименьшее. Для каждой линии проекции процедуру определения разрушающего давления повторяют.

6.3.14 За разрушающее давление для участка трубопровода с близкорасположенными дефектами принимают наименьшее из полученных согласно 6.3.7, 6.3.12 и 6.3.13 значений.

6.4 Участок трубопровода с дефектом сложной формы

6.4.1 Под дефектом сложной формы понимают коррозионное пятно, в пределах которого присутствуют коррозионные язвы (далее - язвы).

6.4.2 Расчет разрушающего давления для участка с дефектом сложной формы проводят только с учетом напряжений, возникающих от избыточного внутреннего давления.

|

Рисунок 10 - Выделение областей правильной формы на участке дефекта (голубым цветом выделена область, соответствующая коррозионному пятну; серым - язвам)

|

Рисунок 11 - Площадь проекции коррозионного пятна

6.4.8 Для участка трубопровода с дефектом в виде коррозионного пятна без учета язв рассчитывают разрушающее давление по формуле

6.4.10 Площадь проекции язвы на продольную плоскость сечения стенки трубы, проходящую через дефект, определяют согласно схеме на рисунке 12.

|

Рисунок 12 - Площадь проекции язвы

6.4.15 Если для язв не выполняется условие согласно 5.3, то для них проводят оценку взаимодействия друг с другом, считая их близкорасположенными дефектами. Для этого составляют возможные комбинации дефектов и определяют длину полученных составных дефектов. Схема комбинирования приведена на рисунке 8.

Приложение А

(справочное)

Примеры оценки работоспособности

А.1 Участок трубопровода с единичным дефектом

Исходные данные:

- временное сопротивление металла трубы SMTS=530,9 МПа;

А.2 Участок трубопровода с единичным дефектом с учетом продольных сжимающих напряжений

Исходные данные для оценки:

- временное сопротивление металла трубы SMTS=455,1 МПа;

Разрушающее давление для участка трубопровода с единичным дефектом при нагрузке, возникающей за счет избыточного внутреннего давления, рассчитывают по формуле

Отношение длины дефекта в окружном направлении к длине окружности трубопровода вычисляют по формуле

Разрушающее давление для участка трубопровода с дефектом рассчитывают по формуле

А.3 Участок трубопровода с близкорасположенными дефектами

Исходные данные для оценки:

- нормативное значение временного сопротивления металла трубы SMTS=642,2 МПа;

А.4 Участок трубопровода с дефектом сложной формы в условиях нагрузки, возникающей за счет избыточного внутреннего давления

Исходные данные для оценки:

- нормативное значение временного сопротивления металла трубы SMTS=525,3 МПа.

Дефект представляет собой коррозионное пятно с двумя прилегающими друг к другу язвами. Оценку проводят согласно 6.4.

Глубина профиля дефекта измерена по всей его длине в осевом направлении. Результаты измерения приведены в таблице А.1.

Проекция профиля дефекта на продольную плоскость сечения стенки трубы, проходящую через дефект, приведена на рисунке А.1.

|

Рисунок А.1 - Профиль дефекта сложной формы

Таблица А.1 - Глубина профиля дефекта сложной формы

В миллиметрах

Расстояние от начальной точки дефекта | Глубина профиля дефекта | Расстояние от начальной точки дефекта | Глубина профиля дефекта |

0,0 | 0,00 | 242,8 | 16,59 |

0,0 | 3,90 | 249,0 | 16,19 |

0,8 | 7,39 | 255,1 | 15,67 |

1,6 | 8,70 | 261,3 | 15,04 |

2,4 | 9,61 | 267,5 | 14,28 |

3,2 | 10,30 | 273,6 | 13,41 |

4,0 | 10,83 | 279,8 | 12,42 |

4,8 | 11,23 | 286,0 | 11,30 |

5,6 | 11,53 | 292,2 | 12,42 |

6,4 | 11,74 | 298,4 | 13,41 |

7,2 | 11,86 | 304,5 | 14,28 |

8,0 | 11,90 | 310,7 | 15,04 |

163,0 | 11,90 | 316,9 | 15,67 |

169,2 | 12,42 | 323,0 | 16,19 |

175,4 | 13,41 | 329,2 | 16,59 |

181,5 | 14,28 | 335,3 | 16,87 |

187,7 | 15,04 | 341,4 | 17,04 |

193,9 | 15,67 | 347,5 | 17,10 |

200,0 | 16,19 | 353,6 | 17,04 |

206,2 | 16,59 | 359,7 | 16,87 |

212,3 | 16,87 | 365,8 | 16,59 |

218,4 | 17,04 | 372,0 | 16,19 |

224,5 | 17,10 | 378,1 | 15,67 |

230,6 | 17,04 | 384,3 | 15,04 |

236,7 | 16,87 | 390,5 | 14,28 |

396,6 | 13,41 | 568,0 | 10,83 |

409,0 | 11,90 | 568,8 | 10,30 |

564,0 | 11,90 | 569,6 | 9,61 |

564,8 | 11,86 | 570,4 | 8,7 |

565,6 | 11,74 | 571,2 | 7,39 |

566,4 | 11,53 | 572 | 3,9 |

567,2 | 11,23 | 572 | 0 |

На рисунке А.2 приведено изменение разрушающего давления в зависимости от приращения по глубине дефекта сложной формы.

|

Рисунок А.2 - Разрушающее давление в зависимости от приращения по глубине дефекта сложной формы

Библиография

[1] | Технический регламент Таможенного союза ТР ТС 032/2013 | О безопасности оборудования, работающего под избыточным давлением |

[2] | DNVGL-RP-F101-2017* | Трубопроводы с коррозионными поражениями (Corroded pipelines) |

УДК 629.12:006:354 | ОКС 75.020 |

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, коррозия трубопроводов, методические указания | |