ПНСТ 605-2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Инструменты телеуправляемых необитаемых подводных аппаратов и их интерфейсы

Petroleum and natural gas industry. Subsea production systems. Remotely operated unmanned underwater vehicles tools and their interfaces

ОКС 75.020

Срок действия с 2022-06-01

до 2025-06-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2022 г. N 29-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление общих требований к проектированию, эксплуатации, испытанию, маркировке и периодическому контролю инструментов телеуправляемых необитаемых подводных аппаратов, применяемых при эксплуатации систем подводной добычи углеводородов, а также интерфейсов подводного оборудования.

1 Область применения

1.1 Настоящий стандарт устанавливает общие требования к проектированию, эксплуатации, испытанию, маркировке и периодическому контролю инструментов телеуправляемых необитаемых подводных аппаратов, применяемых при эксплуатации систем подводной добычи углеводородов, а также интерфейсов подводного оборудования.

1.2 Настоящий стандарт не распространяется на инструменты и вспомогательные элементы, применяемые для технического обслуживания оборудования систем подводной добычи, управляемые непосредственно человеком, внутрискважинное обслуживание и оборудование для внутритрубного диагностирования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.306 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 9.402 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.403 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.063 Арматура трубопроводная. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 17.1.3.02 Охрана природы. Гидросфера. Правила охраны вод от загрязнения при бурении и освоении морских скважин на нефть и газ

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ ISO 17636-1 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 31993 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

ГОСТ 32299 (ISO 4624:2002) Материалы лакокрасочные. Определение адгезии методом отрыва

ГОСТ 34395 Материалы лакокрасочные. Электроискровой метод контроля сплошности диэлектрических покрытий на токопроводящих основаниях

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 53526 Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов

ГОСТ Р 53678 (ИСО 15156-2:2003) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 54382 Нефтяная и газовая промышленность. Подводные трубопроводные системы. Общие технические требования

ГОСТ Р 55311 Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Термины и определения

ГОСТ Р 56512 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р 59305-2021 (ИСО 13628-1:2005) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 1. Общие требования и рекомендации

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 6507-1 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р ИСО 9001-2015 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9606-1 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала

ГОСТ Р ИСО 13628-4-2016 Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 4. Подводное устьевое оборудование и фонтанная арматура

ГОСТ Р ИСО 15614-1 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

ГОСТ Р ИСО 17637 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки

ГОСТ Р ЕН 13018 Контроль визуальный. Общие положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 55311, ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1 инструмент телеуправляемых необитаемых подводных аппаратов: Специальный подводный инструмент, используемый телеуправляемыми необитаемыми подводными аппаратами для задач по эксплуатации оборудования систем подводной добычи углеводородов.

3.2 интерфейс: Средство технического соединения, размещенное на подводном оборудовании системы подводной добычи, предназначенное для подсоединения к нему инструментов телеуправляемого необитаемого подводного аппарата и управления оборудованием, замены его компонентов, обмена информационными данными, а также для удержания и позиционирования телеуправляемого необитаемого подводного аппарата во время производства работ.

Примечание - К средствам технического соединения относятся: узлы стыковки, порты, разъемы, поручни, рукоятки, штепсели, модули фиксации и т.д.

3.3 модуль фиксации телеуправляемых необитаемых подводных аппаратов: Оборудование, присоединяемое к раме телеуправляемых необитаемых подводных аппаратов для обеспечения точной ориентации и фиксации положения инструмента телеуправляемых необитаемых подводных аппаратов.

3.4 подтягивание: Процесс установки втулок системы соединения трубопровода в положение, обеспечивающее закрытие зажимного механизма.

3.5 подъемные оправки: Элементы конструкции модулей оборудования системы подводной добычи, используемые для сопряжения с элементами зацепления инструмента в случае замены компонентов при подъеме/спуске соответствующих модулей.

3.6 сменный навесной модуль: Оборудование, закрепленное на корпусе подводного аппарата и используемое для хранения, транспортировки, подъема и испытаний инструментов и дополнительного оборудования, а также компонентов оборудования систем подводной добычи углеводородов, подлежащих замене или установке.

3.7

телеуправляемый необитаемый подводный аппарат: Необитаемый подводный аппарат, связанный с носителем (судном, подводной лодкой, подводным аппаратом) посредством кабель-троса, по которому передается электропитание и/или сигналы управления, а также происходит обмен информацией. [ГОСТ Р 56960-2016, пункт 3.3] |

3.8

телеуправляемый необитаемый подводный аппарат рабочего класса: Необитаемый подводный аппарат для проведения исследований, подводно-технических работ на аварийных и затонувших объектах, подводных сооружениях (нефтяных, газовых вышках, трубопроводах, кабельных трассах) с использованием манипуляторных устройств и инструментов. [ГОСТ Р 56960-2016, пункт 3.10] |

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

ГШС - гидравлическое штепсельное соединение;

КД - конструкторская документация;

КПП - камера пуска и приема;

ЛКП - лакокрасочное покрытие;

ЛТ - линейный тройник;

МРОШ - модуль распределения основного шлангокабеля;

ОУТ - оконечное устройство трубопровода;

ПИ - приемочные испытания;

ПМ - программы и методики испытаний;

ПСИ - приемо-сдаточные испытания;

ПТР - подводно-технические работы;

ПТФЭ - политетрафторэтилен;

ПФА - подводная фонтанная арматура;

РЭ - руководство по эксплуатации;

СОД - средство очистки и диагностирования;

СПД - система подводной добычи углеводородов;

СУТ - соединительное устройство трубопроводов;

ТНПА - телеуправляемый необитаемый подводный аппарат;

ТО - техническое обслуживание;

ТР ТС - технический регламент Таможенного союза;

ТУ - технические условия;

ФО - формуляр;

ЭД - эксплуатационная документация;

ЭХЗ - электрохимическая защита.

5 Общие положения

5.1 Инструменты ТНПА должны соответствовать следующим требованиям:

а) быть безопасными при хранении и использовании:

1) для окружающей среды;

2) для оборудования СПД;

3) для ТНПА в случае аварийной расстыковки от оборудования СПД;

б) подходить для многократного использования за счет выбора материала конструкции и его коррозионной защиты от воздействия окружающей среды.

5.2 Интерфейсы (узлы стыковки, порты, разъемы, поручни, рукоятки, штепсели, модули фиксации и т.д.) для инструментов ТНПА, размещенные на подводном оборудовании, должны быть расположены на высоте не менее 1,5 м над морским дном.

5.3 Инструменты ТНПА, которые эксплуатируются в течение всего срока службы под водой, должны иметь защиту от обрастания морскими организмами или от образования отложений в сочетании с использованием противообрастающих материалов, красок и покрытий.

5.4 Конструкция стыковочных платформ должна быть ровной, без препятствий. Стыковочные платформы для ТНПА выполняются решетчатыми или стержневыми.

5.5 Для обеспечения доступа ТНПА к интерфейсам на подводном оборудовании при проектировании СПД необходимо учитывать габаритные размеры ТНПА, требования к рабочей зоне манипуляторов ТНПА и свободному пространству для маневрирования ТНПА.

Примечание - В местах с сильными течениями пространство для маневров ТНПА должно быть увеличено.

5.6 Минимальные допустимые расстояния от ТНПА до внешних препятствий, определяющих ограничения возможности перемещения ТНПА в ограниченном пространстве, показаны на рисунке 1 и должны быть следующими:

а) зазор в свету между конструктивными элементами СПД и нижней частью ТНПА или сменного навесного модуля не менее 500 мм;

б) зазор между конструктивными элементами СПД и верхней частью ТНПА не менее 500 мм, кроме того, необходимо учитывать зазор для присоединенного кабель-троса;

в) зазор в свету между конструктивными элементами СПД и бортами ТНПА не менее 300 мм;

г) расстояние от задней части ТНПА до границы элементов конструкции оборудования СПД не более 1000 мм.

|

Рисунок 1 - Минимальное свободное пространство для работы ТНПА

5.7 Максимальный вес в воде инструмента ТНПА не должен превышать грузоподъемность ТНПА или манипуляторов ТНПА.

5.8 Разъемы инструментов ТНПА (входящие в состав оборудования СПД), должны быть рассчитаны на нагрузки от столкновения с ТНПА (учитываются массогабаритные размеры аппарата и увлекаемая аппаратом масса воды), движущимся со скоростью не менее 1,5 м/с [1]*, [2].

5.9 Габаритные размеры сменного навесного модуля и его монтажное положение на ТНПА должны учитывать ограничения пространства, указанные в 5.5.

5.10 Для защиты от коррозии элементов конструкций инструментов ТНПА следует использовать коррозионно-стойкие материалы, подходящие покрытия и систему катодной защиты.

5.11 Инструменты ТНПА и интерфейсы подводного оборудования для инструментов должны проектироваться таким образом, чтобы при неисправности ТНПА или инструментов ТНПА все устройства, фиксирующие ТНПА к подводному оборудованию, не препятствовали расстыковке ТНПА с оборудованием СПД.

5.12 Интерфейсы должны быть герметичными (т.е. выдерживать давление испытательной глубины погружения) в нормальном рабочем состоянии.

Примечание - Рекомендуется разъемы выполнять герметичными при отсоединении.

5.13 Рекомендуется устройства ввода кабелей выполнять таким образом, чтобы обеспечить водонепроницаемость прочных корпусов оборудования в случае обрыва или другого повреждения кабеля.

5.14 Разъемы инструмента ТНПА на оборудовании СПД, которые эксплуатируются в течение всего срока службы под водой, должны иметь защиту от обрастания морскими организмами или от образования отложений в сочетании с использованием противообрастающих материалов, красок и покрытий.

5.15 При использовании механической защиты инструмента ТНПА (разъемов инструмента ТНПА) должно быть предусмотрено место хранения соответствующего защитного устройства на оборудовании СПД рядом с защищаемым инструментом ТНПА (разъемами инструмента ТНПА).

5.16 Элементы с присосками на ТНПА используются при выполнении внеплановых манипуляционных работ. Конструктивные элементы оборудования СПД должны иметь плоскую конструкцию достаточной ширины для крепления присоски в непосредственной близости к рабочей зоне. Присоски являются элементом оборудования ТНПА и в данном стандарте не рассматриваются.

5.17 Для идентификации положения рабочих органов оборудования СПД, управляемых дистанционно с помощью ТНПА, в конструкции оборудования СПД должны быть предусмотрены соответствующие визуальные средства, видимые с места проведения работ на расстоянии не менее 0,5 м при прозрачной воде, а также при наличии у ТНПА светильников, обеспечивающих достаточную для видимости освещенность на данной дистанции.

Примечание - В качестве визуальных средств необходимо использовать наклейки и знаки, выполненные специализированной краской, и индикаторы рабочего положения согласно [1].

5.18 Место размещения интерфейсов на подводном оборудовании СПД должно выбираться с учетом рабочих зон манипуляторов ТНПА.

5.19 Срок службы интерфейса должен быть не меньше срока службы подводного оборудования СПД, на котором он установлен.

6 Технические требования

6.1 Требования к конструкции

6.1.1 Требования к конструкции вспомогательных элементов ТНПА

6.1.1.1 Конструкция модуля фиксации ТНПА может иметь различное число точек фиксации, определяемое одной, двумя или тремя осями, в зависимости от сложности задачи. Модули фиксации могут устанавливаться на сменные навесные модули.

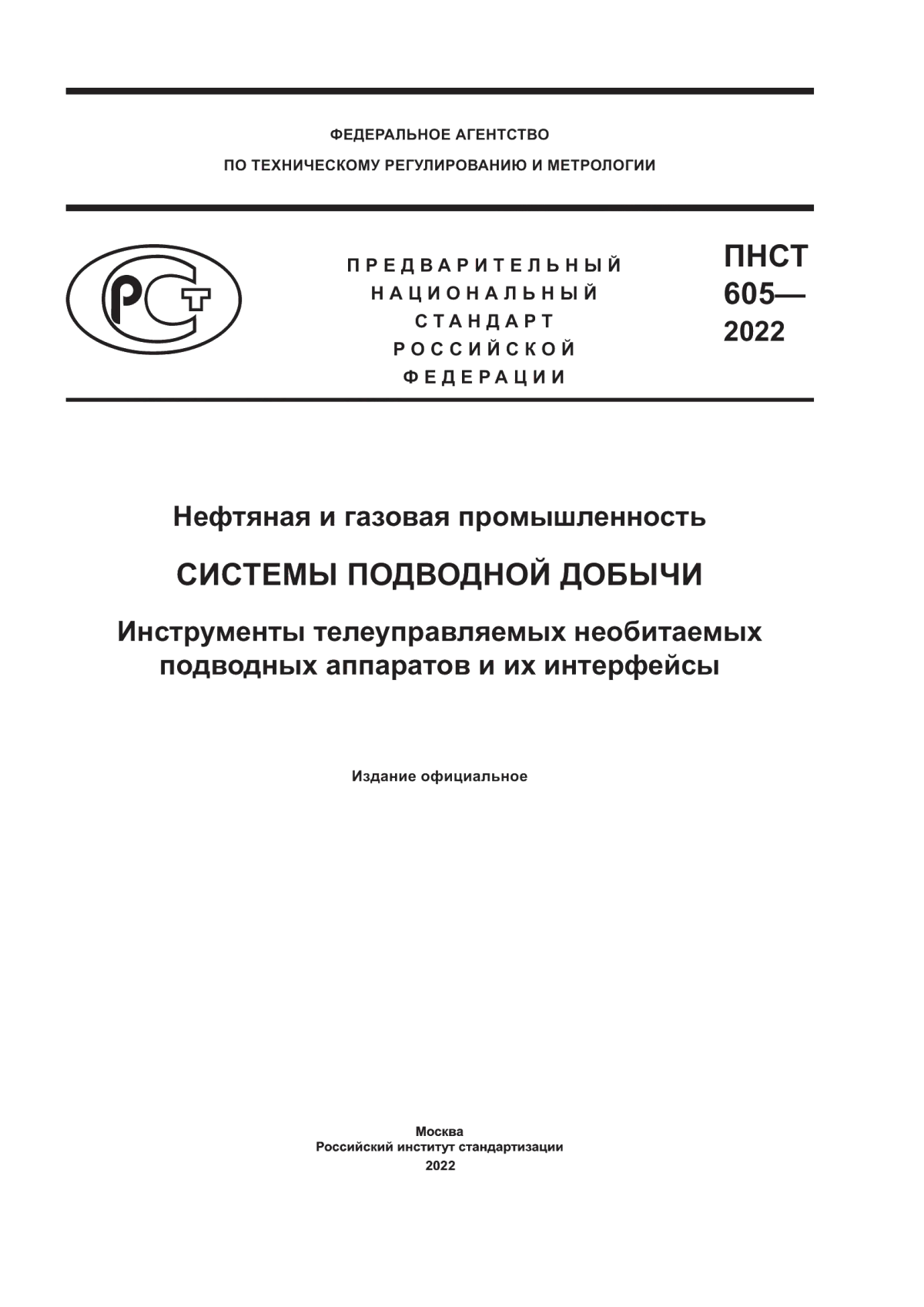

6.1.1.2 Для одиночного расположения разъемов инструментов ТНПА применяются модули фиксации ТНПА с одним узлом стыковки (см. рисунок 2).

|

Рисунок 2 - Модуль фиксации с одним узлом стыковки [2]

6.1.1.3 Для более надежной фиксации ТНПА применяются модули фиксации с двумя узлами стыковки (см. рисунок 3).

|

Рисунок 3 - Модуль фиксации с двумя узлами стыковки [2]

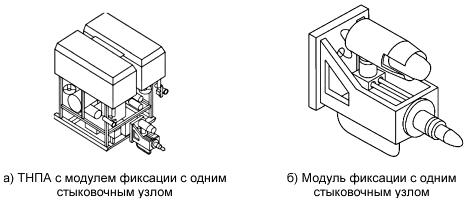

6.1.1.4 Конструкция модуля фиксации должна предотвращать перемещение ТНПА во время выполнения работ. Профиль модуля фиксации показан на рисунке 4.

|

Рисунок 4 - Модуль фиксации

6.1.1.5 Гнездо модуля фиксации является частью конструкции оборудования СПД или отдельным узлом, устанавливаемым на оборудование СПД при помощи болтового или сварного соединения.

6.1.1.6 Гнезда модулей фиксации располагаются на оборудовании СПД горизонтально или вертикально.

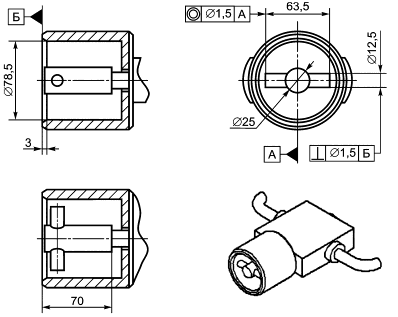

6.1.1.7 Конфигурация и расположение гнезд модулей фиксации зависит от выполняемых задач. На рисунках 5 и 6 приведены поверхности стыковки, на которых могут быть расположены гнезда модулей фиксации.

|

Рисунок 5 - Расположение гнезд модулей фиксации с двумя стыковочными узлами

|

Рисунок 6 - Расположение гнезд модулей фиксации с одним стыковочным узлом

6.1.1.8 Поверхность стыковки должна быть ровной и свободной от препятствий.

6.1.1.9 Гнездо стыковочное должно быть изготовлено из материала с минимальной прочностью на растяжение 450 МПа.

6.1.1.10 Гнездо стыковочное при стыковке тяжелого ТНПА должно воспринимать без потери характеристик усилия не менее 5000 Н и вращательные моменты не менее 6000 Нм.

6.1.1.11 Конструкция поручня должна обеспечивать доступ ко всей рабочей зоне на оборудовании СПД.

6.1.1.12 Поручень должен иметь механические ограничители через каждые 0,5 м, чтобы избежать непреднамеренного скольжения ТНПА.

6.1.1.13 Поручень должен быть рассчитан на нагрузки не менее 2,2 кН, приложенные в любом направлении.

6.1.1.14 По конструктивному исполнению поручни выполняются в двух вариантах (см. рисунок 7): тип А и тип Б.

Примечание - На рисунке 7 представлены минимальные размеры поручней для стабилизации ТНПА.

|

Рисунок 7 - Поручни для стабилизации ТНПА

6.1.1.17 Рукоятки для манипуляторов ТНПА присоединяются к подводному оборудованию и управляются с помощью манипуляторов ТНПА или специального инструмента.

6.1.1.18 Между рукояткой для манипуляторов ТНПА и инструментом должна быть предусмотрена упругая гибкая секция для снижения нагрузки, воспринимаемой оборудованием от ТНПА.

6.1.1.19 Шток рукояток для манипуляторов ТНПА должен выдерживать в процессе работы максимальный крутящий момент.

6.1.1.21 Конструкции рукояток для манипуляторов ТНПА рекомендуется принимать в соответствии с рисунком 8.

|

Рисунок 8 - Рукоятки для использования манипуляторами ТНПА

6.1.2 Инструменты системы соединения оборудования СПД

6.1.2.1 В общем случае СУТ включают в себя следующие основные элементы:

а) соединительную втулку:

1) направляющий элемент,

2) внутреннюю втулку,

3) другие элементы;

б) головку соединительного устройства:

1) направляющий элемент,

2) стыковочную втулку,

3) другие элементы;

в) уплотнительный элемент/уплотнительную пластину;

г) зажимной механизм.

6.1.2.2 СУТ могут быть одноканальными и многоканальными.

6.1.2.3 СУТ является одноканальным, если одна линия подсоединяется и герметизируется посредством активации зажимного механизма.

6.1.2.4 Общий вид основных элементов одноканального СУТ приведен на рисунке 9.

|

Рисунок 9 - Основные элементы одноканального СУТ

6.1.2.5 СУТ является многоканальным, если несколько линий подсоединяются и герметизируются совместно посредством активации зажимного механизма.

6.1.2.6 В случае многоканального СУТ для подсоединения шлангокабеля электрические и волоконно-оптические линии подключаются отдельно посредством соответствующих перемычек.

6.1.2.7 Общий вид основных элементов многоканального СУТ приведен на рисунке 10.

|

Рисунок 10 - Основные элементы многоканального СУТ

6.1.2.8 СУТ подразделяют по основным классификационным признакам, приведенным в таблице 1.

Таблица 1 - Классификация СУТ

Классификационный признак | Разновидность |

Тип СУТ | Вертикальное |

Горизонтальное | |

Функциональность СУТ | Одноканальное |

Многоканальное | |

Тип зажимного устройства | Хомутовое |

Цанговое | |

Иные механизмы | |

Номинальный диаметр основной трубы, мм (дюйм) | 150 (6), 200 (8), 250 (10), 300 (12), 350 (14), 400 (16), 450 (18), 500 (20), 550 (22), 600 (24), 650 (26), 700 (28), 750 (30), 800 (32) |

Рабочее давление, МПа | 10,0; 12,5; 16,0; 20,0; 25,0; 34,5; 69,0 |

Крепление головки соединительного устройства к трубной вставке, шлангокабелю или КПП СОД | Фланцевое соединение |

Сварное соединение | |

Крепление соединительной втулки | Жесткое |

Со степенью свободы по одной или нескольким осям |

6.1.2.9 Конструкция СУТ, оборудования и инструментов СУТ должна соответствовать требованиям настоящего стандарта. Дополнительно должны учитываться требования ГОСТ Р 54382, ГОСТ Р ИСО 13628-4.

6.1.2.10 Технология монтажа/демонтажа и управления механизмами СУТ должна исключать работу водолазов и осуществляться с помощью инструментов установки и соединения СУТ, ТНПА и грузоподъемных устройств.

6.1.2.11 Инструменты установки и соединения СУТ должны обеспечивать:

- позиционирование головки соединительного устройства относительно соединительной втулки во время монтажа трубной вставки, шлангокабеля или КПП СОД;

- подтягивание трубной вставки, шлангокабеля или КПП СОД;

- закрытие и открытие зажимного механизма;

- очистку уплотнительной поверхности втулок;

- визуальный контроль степени загрязнения уплотнительной поверхности втулок;

- замену уплотнительного элемента/уплотнительной пластины без демонтажа трубной вставки, шлангокабеля или КПП СОД;

- точку подвеса во время спуска/подъема головки соединительного устройства совместно с трубной вставкой, шлангокабелем или КПП СОД с судна с возможностью отсоединения/присоединения под водой;

- распределение гидравлической жидкости и/или химических реагентов между инструментами;

- возможность хранения на судне;

- спуск/подъем головки соединительного устройства совместно с трубной вставкой, шлангокабелем или КПП СОД через зону периодического смачивания к месту монтажа;

- спуск/подъем инструментов через зону периодического смачивания к месту монтажа;

- монтаж/демонтаж, спуск/подъем заглушек высокого давления через зону периодического смачивания;

- проведение калибровки инструментов перед непосредственным спуском под воду.

6.1.2.12 Для закрытия и открытия зажимного устройства хомутового типа применяется инструмент вращения.

6.1.2.13 Для закрытия и открытия зажимного устройства цангового типа применяется инструмент соединения.

6.1.2.14 Оборудование для эксплуатации, консервации и защиты, входящее в состав оборудования и инструментов СУТ, состоит из нескольких видов заглушек, выполняющих роль барьеров, которые обеспечивают изоляцию трубного пространства от окружающей среды, а также предохраняют уплотнительный и внешний профили втулки от повреждений и загрязнения.

6.1.2.15 Заглушка низкого давления предназначена для консервации трубного пространства при давлении окружающей среды, в том числе при давлении воды на глубине установки, до планируемого ввода оборудования в эксплуатацию.

6.1.2.16 Заглушка высокого давления предназначена для консервации и герметичного закрытия трубного пространства компонента СПД, заполненного пластовым флюидом или технологической жидкостью, в период эксплуатации при рабочем давлении на рабочей глубине.

6.1.2.17 Защитная заглушка (заглушка от шлама) предназначена для обеспечения защиты уплотнительного профиля соединительной втулки и предотвращения попадания загрязнения во внутреннюю полость трубопровода, шлангокабеля или КПП СОД, а также в зону уплотнения соединения во время монтажных операций по установке и ТО под водой после демонтажа заглушки высокого/низкого давления.

6.1.2.18 Конструкция СУТ, оборудования и инструментов должна обеспечивать герметичность сопряжения при подключении трубных вставок, шлангокабеля, КПП СОД к оборудованию СПД.

6.1.2.19 Конструкция СУТ, оборудования и инструментов должна обеспечить осевое и угловое выравнивание при подключении трубных вставок, шлангокабеля, КПП СОД к оборудованию СПД.

6.1.2.20 Конструкция СУТ, оборудования и инструментов должна учитывать нагрузки, возникающие на этапах установки, эксплуатации, ТО и вывода из эксплуатации как самих СУТ, так и компонентов СПД, на которых они располагаются.

6.1.2.21 Конструкции для защиты СУТ (отдельно стоящие или являющиеся частью защитных конструкций оборудования СПД) должны выдерживать воздействие нагрузок от падающих объектов.

6.1.2.22 Конструкции для СУТ должна выдерживать воздействие нагрузок от ТНПА (см. [1]).

6.1.2.23 Интерфейсы для взаимодействия с ТНПА должны быть защищены от механических повреждений при выполнении грузоподъемных и монтажных операций, позиционировании и стыковке ТНПА.

6.1.2.24 Подвижные и съемные части конструкции СУТ, оборудования и инструментов должны предусматривать фиксаторы закрытого, открытого положения и, если это предусмотрено, промежуточных положений.

6.1.2.25 Фиксаторы СУТ, оборудования и инструментов должны быть оборудованы индикаторами положения.

6.1.2.26 Все компоненты, предназначенные для подводной установки и прохождения через зону периодического смачивания, должны быть оборудованы грузоподъемными проушинами.

6.1.2.27 Все глухие и закрытые несущие элементы конструкции СУТ, оборудования и инструментов, выполненные из профильных и круглых труб, а также металлического листа, должны иметь сквозные отверстия для пропуска морской воды с целью предотвращения смещения центра тяжести при операциях спуска и подъема, облегчения прохождения зоны периодического смачивания, а также для предотвращения их механического повреждения под действием внешнего давления.

6.1.2.28 Конструкция заглушек высокого и низкого давления должна предусматривать выравнивание давления трубного пространства трубных вставок и компонентов СПД, заполненных пластовым флюидом или технологической жидкостью, с внешней средой в погруженном состоянии.

6.1.2.29 СУТ должно предусматривать возможность замены уплотнительного элемента/уплотнительной пластины без извлечения головки соединительного устройства с трубной вставкой, шлангокабелем или КПП СОД на поверхность.

6.1.2.30 Подвижные и съемные части конструкции СУТ, оборудования и инструментов должны предусматривать элементы направления и позиционирования.

6.1.2.31 Конструкция СУТ, оборудования и инструментов при необходимости их размещения на грунте должна предусматривать наличие ограничителей погружения в грунт.

6.1.2.32 Конструкция СУТ, оборудования и инструментов должна обеспечивать доступ к соответствующим интерфейсам для инструментов ТНПА и специализированных инструментов, спускаемых при помощи грузоподъемных устройств, для выполнения технологических операций.

6.1.2.33 Конструкция СУТ, а также оборудования и инструментов, защищаемых ЭХЗ, должна обеспечивать непрерывность электрической цепи между всеми составными частями, кроме тех, что выполнены из материалов, стойких к коррозии в морской воде.

6.1.2.34 В случае, если предусматривается прохождение средств очистки и диагностики через СУТ, внутренний диаметр должен быть полнопроходным и не препятствовать перемещению средств очистки и диагностики в обоих направлениях.

6.1.3 Требования к разъему вращательного инструмента с низким крутящим моментом

6.1.3.1 Конструкция разъема вращательного инструмента с низким крутящим моментом должна соответствовать рисункам 11, 12, 13.

|

Рисунок 11 - Разъем вращательного инструмента с низким крутящим моментом типа А

|

Рисунок 12 - Разъем вращательного инструмента с низким крутящим моментом типа Б

|

Рисунок 13 - Разъем вращательного инструмента с низким крутящим моментом типа В

6.1.3.2 Максимальный крутящий момент инструмента должен составлять 75 Н·м [1].

6.1.3.3 Инструмент должен выдерживать крутящий момент 350 Нм, изгибающий момент 1000 Нм и осевое усилие 2000 Н (см. [1]).

6.1.3.4 Разъем инструмента монтируется со штоком привода оборудования СПД в горизонтальной или вертикальной плоскости при помощи болтового или сварного соединения.

6.1.3.5 Гнездо инструмента является частью конструкции оборудования СПД или отдельным узлом, устанавливаемым на оборудование СПД при помощи болтового или сварного соединения.

6.1.4 Требования к разъему для вращательного инструмента и штоку привода оборудования СПД

6.1.4.1 Разъем для вращательного инструмента устанавливается на панели управления на подводном оборудовании СПД.

6.1.4.2 Конструкция разъема для вращательного инструмента должна обеспечивать сопряжение и центрирование вращательного инструмента при использовании и воспринимать реакцию от крутящего момента.

6.1.4.3 Максимальный крутящий момент штоков приводов оборудования СПД в зависимости от класса приведен в таблице 2 (см. [1]).

Таблица 2 - Максимальный крутящий момент штоков приводов оборудования СПД и соответствующий ему класс

Класс | Максимальный крутящий момент, Нм |

1 | 67 |

2 | 271 |

3 | 1355 |

4 | 2711 |

5 | 6779 |

6 | 13558 |

7 | 33895 |

6.1.4.4 Конструкция разъема для вращательного инструмента должна соответствовать рисунку 14.

|

Рисунок 14 - Разъем для вращательного инструмента

6.1.4.5 Размеры разъемов для вращательного инструмента для разных классов приведены в таблице 3.

Таблица 3 - Размеры разъемов для вращательного инструмента

Параметр | Размер в зависимости от класса, мм | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | |

Д | 17,50 | 17,50 | 28,60 | 38,10 | 50,80 | 66,67 | 88,90 |

В | 154,0 | 154,0 | 154,0 | 154,0 | 190,5 | 243,0 | 243,0 |

41,0 | 41,0 | 41,0 | 41,0 | 63,5 | 89,0 | 89,0 | |

Г | 38,0 | 38,0 | 38,0 | 38,0 | 57,0 | 82,25 | 82,25 |

Е | 32,0 | 32,0 | 32,0 | 32,0 | 38,0 | 44,5 | 44,5 |

Ф | 82,5 | 82,5 | 82,5 | 82,5 | 127,0 | 178,0 | 178,0 |

140,0 | 140,0 | 140,0 | 140,0 | 140,0 | 222,0 | 435,0 | |

146,0 | 146,0 | 146,0 | 146,0 | 146,0 | 228,0 | 441,0 | |

Н | 181,0 | 181,0 | 181,0 | 181,0 | 206,0 | - | - |

Ж | 12,7 | 12,7 | 12,7 | 12,7 | - | - | - |

168,5 | 168,5 | 168,5 | 168,5 | - | - | - | |

М | 25,4 | 25,4 | 25,4 | 25,4 | - | - | - |

И | 194,0 | 194,0 | 194,0 | 194,0 | - | - | - |

Примечания 1 Профиль законцовки штока приводов оборудования СПД для соответствующего диапазона крутящего момента может отличаться от квадрата (см. приложение А). 2 Фаска на профиле захватного устройства (см. рисунок 14, размер Д, квадрат) должна быть не более 1,6 45 °. 3 Размер М - это толщина фланца и фаски на внутренней входной кромке разъема для вращательного инструмента. | |||||||

6.1.4.6 В основании разъема вращательного инструмента должно быть предусмотрено место для установки опорного подшипника. Размеры отверстия под подшипник зависят от класса штоков приводов оборудования СПД (см. таблицы 3, 4).

Примечания

1 Профиль захватного устройства (см. рисунок 14, размер А) для соответствующего диапазона крутящего момента может отличаться от квадрата (см. приложение А).

3 Размер М - это толщина фланца и фаски на внутренней входной кромке разъема для вращательного инструмента.

6.1.4.7 Разъем для вращательного инструмента монтируется со штоком привода оборудования СПД в горизонтальной или вертикальной плоскости.

6.1.4.8 Разъем для вращательного инструмента должен быть установлен на панели оборудования СПД с помощью болтового соединения таким образом, чтобы над панелью выступал верхний фланец (см. рисунок 14, размер М).

6.1.4.9 Разъем для вращательного инструмента должен быть изготовлен из стали с минимальным пределом текучести 250 МПа и защищен лакокрасочным покрытием на эпоксидной основе.

6.1.5 Требования к вращательному инструменту

6.1.5.1 Вращательный инструмент предназначен для управления оборудованием СПД углеводородов (запорная и регулирующая арматуры, элементы системы соединения, вспомогательный и сервисный инструмент), требующим приложения крутящего момента.

6.1.5.2 Вращательный инструмент устанавливается в соответствующий разъем, расположенный на панели управления оборудования СПД, либо в разъем вращательного инструмента с низким крутящим моментом.

6.1.5.3 После полной стыковки головки вращательного инструмента со штоком оборудования СПД через разъем для вращательного инструмента (либо через разъем вращательного инструмента с низким крутящим моментом) производится вращение в необходимом направлении с передачей требуемого крутящего момента. Нагрузки от инструмента при вращении передаются на шток оборудования СПД и разъем для вращательного инструмента (либо разъем вращательного инструмента с низким крутящим моментом).

6.1.6 Требования к толкательному инструменту

6.1.6.1 Толкательный инструмент устанавливается в подводном оборудовании СПД, требующем нажимного действия. В состав толкательного инструмента входят его разъемы.

6.1.6.2 Толкательный инструмент должен быть частью исполнительного механизма оборудования СПД (например, штоки запорной и регулирующей арматуры).

6.1.6.3 Толкательный инструмент должен выполнять свои функции при работе оборудования под давлением рабочей глубины погружения.

6.1.6.4 Конструкция разъемов для толкательного инструмента представлена на рисунках 15, 16, 17.

|

Рисунок 15 - Разъем для толкательного инструмента типа A

|

Рисунок 16 - Разъем для толкательного инструмента типа Б

|

Рисунок 17 - Разъем для толкательного инструмента типа В

6.1.6.5 Максимальное продольное усилие, приложенное толкательным инструментом, должно составлять не более 745 кН (см. [1]).

6.1.6.6 Разъемы для толкательного инструмента устанавливают в горизонтальной или вертикальной плоскостях.

6.1.6.7 Фланец разъема должен быть рассчитан на нагрузки, передаваемые от толкательного инструмента при работе.

6.1.6.8 Толкательный инструмент и его разъемы должны быть изготовлены из материала с прочностью на растяжение не менее 450 МПа.

6.1.6.9 Конструкция разъема толкательного инструмента должна обеспечивать надежное зацепление инструмента.

6.1.7 Инструмент для модульной замены

6.1.7.1 Инструмент для модульной замены предназначен для посадки и закрепления инструментальных систем ТНПА, предназначенных для замены компонентов подводных сооружений (дросселей, блоков управления, многофазных расходомеров, КПП СОД, блоков для закачки химических реагентов, гидроаккумуляторов, защитных крышек и заглушек и пр.).

6.1.7.2 Инструмент для модульной замены должен выдерживать составную максимальную вертикальную нагрузку 200 кН и изгибающий момент 60 кНм, которые создаются оборудованием с весом в воде 12000 Н (30000 Н в воздухе) (см. [1]).

6.1.7.3 Инструмент для модульной замены должен быть изготовлен из материала с минимальным пределом прочности на растяжение 450 МПа.

6.1.7.4 Конструкция инструмента для модульной замены должна состоять из двух одинаковых посадочных узлов (см. рисунок 18).

|

1 - заменяемый или извлекаемый компонент (вид сбоку); 2 - заменяемый или извлекаемый компонент (вид сверху); 3 - заменяемый или извлекаемый компонент (вид снизу); 4 - посадочный узел; 5 - гнездо инструмента для модульной замены

Рисунок 18 - Инструмент для модульной замены

6.1.7.5 Каждый посадочный узел должен иметь один центральный замковый элемент и два гнезда в соответствии с рисунком 19.

Примечание - Гнездо, воспринимающее вес, может использоваться совместно с системой передачи весовой нагрузки подводного оборудования. На гнездах могут быть расположены накладные пластины, на которые опираются амортизаторы для мягкой посадки.

|

Рисунок 19 - Гнезда инструмента для модульной замены

6.1.7.6 Верхняя пластина должна быть расположена на одном уровне или выше подъемной оправки компонента.

6.1.7.7 Конструкция замкового элемента посадочного узла должна быть выполнена в соответствии с рисунком 20.

|

Рисунок 20 - Замковый элемент посадочного узла

6.1.7.8 Два гнезда, которые необходимы для передачи веса устанавливаемого объекта на конструкции принимающего объекта, образуют часть верхней пластины и соединяются с нижней плитой с помощью распорных труб.

6.1.7.9 Ответные элементы, устанавливаемые в посадочный инструмент, приведены на рисунке 21.

|

Рисунок 21 - Ответные элементы, устанавливаемые в посадочный узел

6.1.7.10 Расчетные нагрузки для посадочных узлов зависят от компонента оборудования СПД и должны оцениваться для соответствующего компонента.

6.1.7.11 Посадочные узлы располагаются в верхней точке оборудования СПД либо в его нижней точке при условии наличия свободного пространства для доступа инструмента ТНПА. Варианты размещения инструмента для модульной замены представлены на рисунке 22.

|

Рисунок 22 - Варианты расположения инструментов для модульной замены (см [1])

6.1.8 Требования к подъемным оправкам

6.1.8.1 Конструкция подъемных оправок должна обеспечивать сопряжение с инструментом для модульной замены.

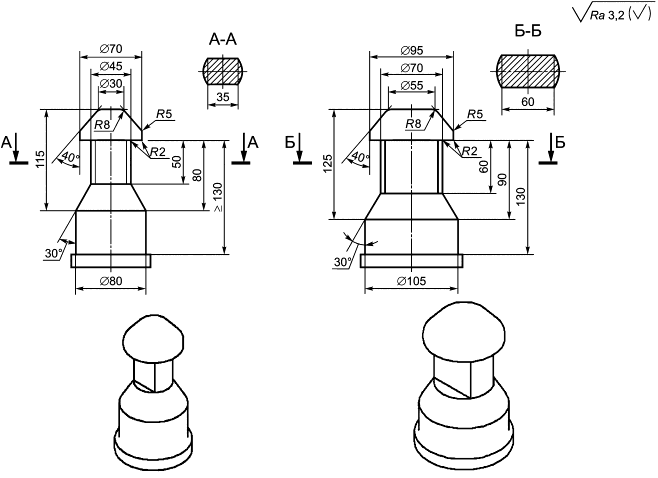

6.1.8.2 Подъемные оправки в зависимости от массы грузов должны быть выполнены в двух вариантах исполнения (тип А, тип Б) в соответствии с рисунком 23.

|

Рисунок 23 - Подъемные оправки типа А (слева) и типа Б (справа)

6.1.8.3 Подъемные оправки типа А используются для грузов с полной нагрузкой в воздухе до 20 кН (см. [1]).

6.1.8.4 Подъемные оправки типа Б используются для грузов с полной нагрузкой в воздухе свыше 20 кН и до 50 кН (см. [1]).

6.1.8.5 Верхняя грибовидная часть оправки должна располагаться на одинаковом уровне или в пределах 50 мм плоскости между верхними пластинами посадочного узла инструмента для модульной замены (см. рисунок 24).

Рисунок 24 - Размещение подъемной оправки относительно стыковочных узлов

6.1.9 Требования к ГШС

6.1.9.1 ГШС предназначено для временной подачи гидравлической энергии в узлы оборудования СПД при помощи ТНПА.

6.1.9.2 ГШС должно состоять из рабочего штепселя и рабочего приемного устройства.

6.1.9.3 Для защиты рабочего приемного устройства от оседающих частиц и грязи должна быть предусмотрена штепсельная заглушка или защитный штепсель. При использовании защитного штепселя необходимо предусмотреть в оборудовании СПД парковочное приемное устройство для размещения данного штепселя при работе с ГШС.

6.1.9.4 Штепсельная заглушка или защитный штепсель должны быть присоединены к оборудованию СПД посредством троса или шнура для предотвращения падения или потери во время проведения ПТР.

6.1.9.5 Лицевая плоскость рабочего приемного устройства не должна быть расположена за плоскостью панели управления на оборудовании СПД. Должно быть предусмотрено свободное пространство за рабочим приемным устройством, чтобы обеспечить стыковку рабочего штепселя и рабочего приемного устройства.

6.1.9.6 Материал изготовления ГШС зависит от назначения соединения и необходимого срока службы.

6.1.9.7 По конструктивному исполнению и выполняемым функциям ГШС подразделяется на четыре типа: А, Б, В и Г.

6.1.9.8 Конструктивное исполнение ГШС типа А должно соответствовать рисункам 25, 26. ГШС типа А имеет два канала.

|

Рисунок 25 - Рабочий штепсель типа А

|

Рисунок 26 - Рабочее приемное устройство типа А

6.1.9.9 Размеры рабочего штепселя типа А представлены в таблице 4.

Таблица 4 - Размеры рабочего штепселя типа А

Размер | А | В | С | Д | Е | Б |

Значение, мм | 296,46 | 259,59 | 208,79 | 174,75 | 145,54 | 92,96 |

Размер | Р | Н | И | Ж | К | Л |

Значение, мм | 92,96 | 34,82- 34,85 | 42,77- 42,80 | 81,53 | 25,40 | 57,15 |

6.1.9.10 Размеры рабочего приемного устройства типа А представлены в таблице 5.

Таблица 5 - Размеры рабочего приемного устройства типа А

Размер | А | В | С | Д | Е | Б | Ж | Н | Г | У |

Значение, мм | 203,2 | 178,48 | 151,82 | 123,77 | 114,30 | 68,27 | 35,26 | 19,21 | 12,55 | 076,20 |

Размер | К | Л | М | И | Э | Р | Х | Я | П | Т |

Значение, мм | 37,97 | 34,92- 34,98 | 0,06 45 ° | 7,87 | 11,1 | 165,15 | 4 63 63 | 45,97 | 51,77 | 42,85- 42,90 |

Примечание - Для размера X сверлить 4 отверстия под углом 90° друг к другу. | ||||||||||

6.1.9.11 Конструкция ГШС типа Б представлена на рисунках 27, 28. ГШС типа Б имеет несколько каналов. Для увеличения количества каналов необходимо увеличить соответственно элемент с гидравлическими каналами рабочего штепселя и рабочего приемного устройства.

|

Рисунок 27 - Рабочий штепсель типа Б

|

Рисунок 28 - Рабочее приемное устройство типа Б

6.1.9.12 Размеры рабочего штепселя типа Б представлены в таблице 6.

Таблица 6 - Размеры рабочего штепселя типа Б

Размер | А | В | С | Е | И | Л |

Значение, мм | 182,51 | 145,27 | 92,67 | 81,53 | 25,40 | 57,15 |

6.1.9.13 Размеры рабочего приемного устройства типа Б представлены в таблице 7.

Таблица 7 - Размеры рабочего приемного устройства типа Б

Размер | А | В | С | Д | Е | Ф | Ж |

Значение, мм | 296,46 | 259,59 | 208,79 | 174,75 | 145,54 | 92,96 | 92,96 |

Размер | Н | У | Г | К | Л | М | - |

Значение, мм | 34,82- 34,85 | 42,77- 42,80 | 81,53 | 25,4 | 57,15 | 76,24 | - |

6.1.9.14 Конструкция ГШС типа В представлена на рисунках 29, 30. ГШС типа В имеет один канал большого сечения для обеспечения большой скорости потока (например, при операции промывки).

|

Рисунок 29 - Рабочий штепсель типа В

|

Рисунок 30 - Рабочее приемное устройство типа В

6.1.9.15 Конструкция ГШС типа В должна включать механизм блокировки рабочего штепселя в рабочем приемном устройстве.

6.1.9.16 Размеры рабочего штепселя типа В представлены в таблице 8.

Таблица 8 - Размеры рабочего штепселя типа В

Размер | А | С | Д | Е | Б |

Значение, мм | 42,77- 42,80 | 63,5 | 9,65 | 21,6 | 51,8 |

Размер | Ж | Н | Г | У | К |

Значение, мм | 73,4 | 92,0 | - | 4 12,7 12,7 | 17,5 |

_______________ Размер уплотнительной канавки назначается с учетом размеров выбранных уплотнительных колец. Для размера У сверлить 4 отверстия под углом 90 ° друг к другу. | |||||

6.1.9.17 Размеры рабочего приемного устройства типа В представлены в таблице 9.

Таблица 9 - Размеры рабочего приемного устройства типа В

Размер | А | В | С | Д | Е | Б |

Значение, мм | 42,85- 42,90 | 71,0 | 63,5 | 19,3 | 35,3 | 42,4 |

Размер | Ж | Н | Г | У | К | Л |

Значение, мм | 61,2 | 68,3 | 84,3 | 92,0 | 165,0 | 17,5 |

6.1.9.18 Конструкция ГШС типа Г представлена на рисунках 31, 32. ГШС типа Г имеет один канал большого сечения для обеспечения большей циркуляции (например, для заполнения и циркуляции линии магистрального трубопровода) рабочей жидкости с максимальным давлением 34,5 МПа.

|

Рисунок 31 - Рабочий штепсель типа Г

|

Рисунок 32 - Рабочее приемное устройство типа Г

6.1.9.19 Конструкция ГШС типа Г должна включать механизм блокировки рабочего штепселя в рабочем приемном устройстве.

6.1.9.20 Размеры рабочего штепселя типа Г представлены в таблице 10.

Таблица 10 - Размеры рабочего штепселя типа Г

Размер | А | В | С | Д | Е | Б | Ж | Н | Г | У | К | Л | М |

Значение, мм | 53,82- 53,90 | 50,8 | 73,1 | 9,6 | 21,1 | 40,6 | 53,1 | 100,1 | 112,5 | 119,3 | 133,8 | 19,0 | 38,1 |

88,75- 88,82 | 63,5 | 113,0 | 12,2 | 27,4 | 50,8 | 61,0 | 116,8 | 127,0 | 130,8 | 142,7 | 25,4 | 50,8 | |

152,25- 152,32 | 101,6 | 176,5 | 12,2 | 40,6 | 77,5 | 87,6 | 184,9 | 195,1 | 199,1 | 211,6 | 44,4 | 88,9 |

6.1.9.21 Размеры рабочего приемного устройства типа Г представлены в таблице 11.

Таблица 11 - Размеры рабочего приемного устройства типа Г

Размер | А | В | С | Д | Е | Б | Ж | Н | Г | У | К | Л |

Значение, мм | 53,98- 54,02 | 69,8 | 73,1 | 19,3 | 40,6 | 53,1 | 100,1 | 112,5 | 133,8 | 147,0 | 107,0 | 38,1 |

88,90- 88,95 | 104,6 | 113,0 | 35,0 | 50,8 | 61,0 | 116,8 | 127,0 | 142,7 | 160,0 | 226,0 | 50,8 | |

152,40- 152,45 | 165,1 | 176,5 | 61,0 | 77,5 | 87,6 | 184,9 | 195,1 | 211,6 | 231,0 | 259,0 | 88,9 |

6.1.10 Требования к гидравлической муфте

6.1.10.1 Гидравлическая муфта предназначена для подключения многоканального конфигурируемого гидравлического соединения в системах ремонта и соединения трубопроводов.

6.1.10.2 Основные конструктивные требования для гидравлических каналов и штепсельных соединений согласно 6.1.9.

6.1.10.3 Конструкция гидравлической муфты приведена на рисунке 33. Размеры муфты представлены в таблице 12.

|

Рисунок 33 - Гидравлическая муфта

Таблица 12 - Размеры поворотной гидравлической муфты

Размеры, мм | ||

Класс | ||

2 | 3 | |

А | 17,0-17,3 | 28,3-28,6 |

В | 164,5 | 240,5 |

С | 17,0 | 28,3 |

Д | 25,4 | 31,8 |

Е | 25,5-57 | 32-76 |

Б | 12,5 | 62 |

З | 216 | 222 |

Н | 20,6 | 30,2 |

Ж | 63,5 | 95,2 |

К | 50 | 56 |

Л | 82,5 | 98,5 |

М | - | 171,5 |

Примечание - Допуски размеров: для трехзначных десятичных значений - ±0,2 мм; для двухзначных десятичных значений - ±0,5 мм; для дробных значений - ±1 мм. | ||

6.2 Требования к маркировке

В соответствии с ГОСТ Р 59305-2021 (приложение В).

6.3 Требования к испытаниям

6.3.1 Общие требования к проведению испытаний

6.3.1.1 Целью испытаний является проверка всех изделий на соответствие заявленных технических характеристик и имитация всех работ, которые могут быть выполнены на море с применением ТНПА.

6.3.1.2 Для проверки соответствия разработанных инструментов ТНПА техническим требованиям необходимо произвести оценку:

- материалов,

- контроля сварочных процедур,

- неразрушающего контроля,

- качества покрытия,

- требований КД,

- герметичности и прочности (для ГШС),

- прочности грузоподъемных элементов,

- функциональные испытания,

- ресурса.

6.3.1.3 Испытательное оборудование, используемое для проверки, испытания и исследования материала или объектов испытаний, должно быть идентифицировано, откалибровано, отрегулировано в соответствии с инструкциями изготовителя, аттестовано в соответствии с ГОСТ Р 8.568, должно обеспечивать все режимы испытаний, предусмотренные программой и соответствовать требованиям безопасности по 2.1-2.5 ГОСТ 12.2.003-91.

6.3.1.4 Все испытания должны проводиться при нормальных климатических условиях в соответствии с ГОСТ 15150, если не оговорено иное.

6.3.1.5 Конкретные методы контроля и испытаний и способы их реализации, перечень испытательного оборудования и средств измерения указывают в ТУ, ПМ и РЭ.

6.3.1.6 Все средства измерения должны быть поверены и иметь необходимые сертификаты.

6.3.2 Контроль материалов

6.3.2.1 Контроль твердости выполняют в соответствии с ГОСТ 9012, ГОСТ 9013 и ГОСТ Р ИСО 6507-1.

6.3.2.2 Контроль твердости сварных швов осуществляют в процессе аттестации по 9.3. Методики испытания и критерии прохождения контроля сварных швов определяют в соответствии с ГОСТ Р 53678.

6.3.2.3 Контроль химического состава проводят следующими методами:

- эмиссионной спектроскопии;

- рентгеновской спектроскопии;

- атомно-адсорбционным;

- сжигания.

Отбор проб проводят в соответствии с ГОСТ 7565.

6.3.2.4 Контроль механических свойств при растяжении металлов проводят с помощью испытания на растяжение в соответствии с ГОСТ 1497.

6.3.2.5 Испытания на ударную вязкость должны проводиться в соответствии с ГОСТ Р ИСО 148-1 не менее чем на трех образцах типа II с острым надрезом по Шарпи.

6.3.3 Контроль сварочных процедур

Контроль сварочных процедур выполняют при помощи проверки документации, подтверждающей:

- аттестацию процедуры сварки в соответствии с ГОСТ Р ИСО 15614-1;

- аттестацию процедуры по ремонту сварных соединений;

- наличие технологии послесварочной термообработки;

- квалификацию персонала, осуществляющего сварку.

6.3.4 Неразрушающий контроль

6.3.4.1 Перед выполнением неразрушающего контроля сварных соединений выполняют проверку документации, подтверждающей квалификацию персонала на проведение неразрушающего контроля в соответствии с ГОСТ Р ИСО 9712.

6.3.4.2 Сварные швы и прилегающую поверхность основного металла, шириной не менее 20 мм по обе стороны шва, очищают от шлака, брызг металла, окалины и других загрязнений.

6.3.4.3 Сварные соединения контролируют в объеме (для изделий, не находящихся под внутренним давлением) следующими неразрушающими методами:

- визуально-измерительным контролем, который проводят в объеме 100% в соответствии с ГОСТ Р ИСО 17637 для всех сварных соединений;

- магнитопорошковым контролем, который проводят в объеме 100% в соответствии с ГОСТ Р 56512.

Примечание - Магнитопорошковый контроль допускается заменять на капиллярный контроль, проводимый в соответствии с ГОСТ 18442;

- ультразвуковым контролем в соответствии с ГОСТ Р ИСО 17640;

- радиографическим контролем в соответствии с ГОСТ ISO 17636-1.

6.3.4.4 Качество сварных швов должно соответствовать уровню "В" в соответствии с требованиями ГОСТ Р ИСО 5817.

6.3.4.5 По результатам проведения каждого вида неразрушающего контроля выпускают отдельный протокол, содержащий:

- вид неразрушающего контроля;

- ФИО сварщика/оператора, производившего сварку;

- ФИО инспектора, производившего контроль;

- список оборудования, использованного при неразрушающем контроле;

- результат неразрушающего контроля;

- дату и подпись лица, производившего контроль.

6.3.5 Контроль качества покрытий

6.3.5.1 Контроль качества покрытий выполняют при помощи проведения предварительных аттестационных испытаний и контроля качества нанесенного покрытия.

6.3.5.2 Проведение аттестационных испытаний включает в себя испытание на стойкость покрытия к погружению в морскую воду и испытание на стойкость покрытия к воздействию катодной поляризации (для элементов, находящихся под катодной защитой).

Испытание на стойкость покрытия к погружению в морскую воду выполняют в соответствии с ГОСТ 9.403.

Проводят испытания на стойкость покрытия к воздействию катодной поляризации (см. [3], метод "А").

Значения контрольных параметров следует проверять по 6.5.

Примечание - При наличии протоколов ранее проведенных испытаний материала покрытий и заключения о его применимости в заданных условиях допускается не проводить повторные аттестационные испытания.

9.5.3 Контроль качества нанесенного покрытия включает контроль подготовленной поверхности и контроль показателей нанесенного покрытия.

Контроль подготовленной поверхности выполняют в соответствии с требованиями ГОСТ 9.402. Допускается проведение контроля при помощи проверки актов скрытых работ (подготовки поверхности).

Контроль показателей нанесенного покрытия выполняется в соответствии с требованиями, приведенными в таблице 13.

Таблица 13 - Контроль качества покрытий

Наименование показателя | Нормативный документ |

Внешний вид покрытия | ГОСТ 9.407 |

Диэлектрическая сплошность покрытия (отсутствие пробоя) | ГОСТ 34395 |

Адгезионная прочность (метод нормального отрыва) | ГОСТ 32299 |

Толщина покрытия | ГОСТ 31993 |

Контроль параметров допускается проводить на тестовой пластине, выполненной из материала того же класса, что и элемент покрытия инструментов ТНПА.

Проверку колеровки покрытия проводят методом визуального сравнения цвета лакокрасочного покрытия с эталоном (контрольным или специально подготовленным).

6.3.6 Контроль требований КД

6.3.6.1 Визуальный контроль проводят в соответствии с ГОСТ Р ЕН 13018. Положительным критерием прохождения контроля является отсутствие вмятин, задиров, механических повреждений, коррозии на внешних поверхностях объектов испытаний.

6.3.6.2 Контроль соответствия инструментов ТНПА требованиям КД осуществляют по сборочным чертежам и чертежам общего вида с возможными дополнительными измерениями, с помощью универсальных или специальных измерительных средств и приборов.

Критерием положительного прохождения контроля является полное соответствие инструментов ТНПА требованиям КД.

6.3.6.3 Проверка доступа ТНПА к рабочей зоне проводится на всех этапах проектирования оборудования СПД. Указанная проверка должна включать:

- верификацию возможности выполнения ТНПА заданной задачи (например, вес транспортируемого ТНПА оборудования, зоны доступа, размеры разъемов инструментов ТНПА и пр.);

- верификацию местоположения и конструкцию инструментов для стабилизации ТНПА (например, поручни, посадочные платформы и пр.).

Для выполнения проверки доступа ТНПА необходимо использовать любой из следующих методов:

- проверка с применением реалистичной динамической имитации работы ТНПА в специализированном программном продукте в виртуальной трехмерной среде;

- использование макетов ТНПА;

- проверка 3D-чертежей в автоматизированной системе проектирования;

- использование ТНПА в рамках наземных приемочных испытаний (опционально).

6.3.7 Гидравлические испытания

6.3.7.1 Гидравлические испытания на прочность и герметичность должны быть проведены для ГШС полуторакратным максимальным рабочим давлением. Продолжительность испытания должна быть не менее 15 мин. Визуально наблюдаемые утечки недопустимы, скорость падения давления за время испытаний должна быть не более 5% испытательного давления или 3,45 МПа в час (в зависимости от того, что меньше). Испытания должны быть проведены для ГШС в сомкнутом и разомкнутом (если допустимо) состоянии.

6.3.7.2 Обратные клапаны в составе ответных частей ГШС должны быть испытаны на подтверждение своих рабочих характеристик, должен быть выполнен контроль давления, необходимого для открытия клапана, и герметичности клапана при подаче давления обратного направления.

6.3.8 Грузоподъемные испытания

6.3.8.1 Грузоподъемные элементы (проушины, подъемные оправки) должны быть испытаны до нанесения на них лакокрасочного покрытия.

6.3.8.2 Контроль грузоподъемных элементов (проушин, подъемных оправок) выполняют при помощи проведения испытаний в соответствии с ГОСТ Р ИСО 13628-4-2016 (пункт К4).

6.3.8.3 После проведения грузоподъемных испытаний должен быть проведен неразрушающий контроль грузоподъемных элементов в соответствии с требованиями ГОСТ Р ИСО 13628-4-2016 (пункт К4) по методике, описанной в 6.3.4.

6.3.9 Функциональные испытания

6.3.9.1 В рамках приемочных и приемо-сдаточных испытаний инструментов ТНПА оборудования СПД должны пройти следующие проверки:

- совместимость ответных частей,

- плавность хода и отсутствие заклиниваний,

- соответствие величины крутящего момента заявленным значениям,

- способность разъемов инструментов ТНПА воспринимать максимально возможные усилия и крутящие моменты.

6.3.9.2 Совместимость ответных частей проверяют путем сопряжения соответствующих ответных частей оборудования друг с другом или с эталонными ответными частями (их макетами). Испытание необходимо произвести для следующих элементов:

- штанг и стыковочных гнезд,

- вращательных инструментов,

- толкательных инструментов,

- стыковочных инструментов,

- инструментов замены компонентов,

- инструментов замены компонентов и подъемных оправок,

- гидравлических муфт,

- ответных частей ГШС.

6.3.9.3 После сборки компонентов СПД совместимость ответных частей инструментов ТНПА должна быть повторно проверена в рамках приемо-сдаточных испытаний компонентов СПД.

6.3.10 Ресурсные испытания

Ресурсные испытания должны быть проведены на опытных образцах следующих ответных частей для подтверждения их заявленного ресурса:

- штанг и гнезд стыковочных,

- вращательных инструментов,

- толкательных инструментов,

- стыковочных инструментов,

- инструментов замены компонентов,

- инструментов замены компонентов и подъемных оправок,

- гидравлических муфт,

- ответных частей ГШС.

Ресурсные испытания должны имитировать наиболее неблагоприятные условия эксплуатации:

- стыковку с максимально допустимой скоростью,

- стыковку с максимально допустимыми отклонениями,

- стыковку в загрязненной морской воде (для ответных частей ГШС).

6.4 Показатели надежности и показатели безопасности

6.4.1 Для обеспечения безопасности работы ТНПА и предотвращения повреждения инструментов ТНПА путем воздействия избыточных изгибающих моментов инструменты ТНПА должны быть снабжены специальными гибкими элементами, представляющими собой вставки между инструментами ТНПА и рукояткой для удержания ТНПА.

6.4.2 Запас прочности разъема инструмента ТНПА, установленного на оборудовании СПД, должен быть больше, чем инструмента ТНПА, чтобы в случае превышения допустимых нагрузок разъем на оборудовании СПД не был поврежден.

6.5 Требования к покрытиям

6.5.1 Применяемые крепежные изделия из углеродистой и легированной стали допускается использовать без покрытия или подвергать химическому фосфатированию (хим. фос. окс. по ГОСТ 9.306) либо покрывать полимерными составами, содержащими ПТФЭ (при обеспечении электропроводности соединения).

6.5.2 При электролитическом цинковании изделия должны подвергаться дополнительной термообработке для снижения склонности стали к водородному охрупчиванию.

6.5.3 Крепежные изделия не допускается покрывать кадмиевым покрытием.

6.5.4 Применяемые антифрикционные покрытия должны быть выбраны с учетом срока службы и эксплуатационных показателей.

6.5.5 Материалы ЛКП выбираются в соответствии с показателями таблицы 14.

Таблица 14 - Технические требования к ЛКП

Наименование показателя | Значение показателя |

Внешний вид покрытия | Равномерная сплошная пленка без пропусков и видимых дефектов |

Диэлектрическая сплошность покрытия (отсутствие пробоя), кВ/мм, не менее | 5,0 |

Адгезионная прочность (метод нормального отрыва) МПа, не менее | 5,0 |

Толщина покрытия, мкм | В соответствии технической документацией, но не менее 350 |

Минимальное количество слоев системы | 2,0 |

Прочность покрытия при ударе с высоты, см, не менее | 50,0 |

6.5.6 Материалы покрытий для элементов из коррозионно-стойких сталей и сплавов не должны содержать металлический цинк в грунтовке.

6.5.7 Цвет окраски и маркировки компонентов должен быть выполнен в соответствии с ГОСТ Р 59305:

- элементы, изготовленные из низколегированной и углеродистой стали - желтый цвет, RAL 1004;

- проушины - красный, RAL 3000;

- разъемы инструментов ТНПА - оранжевый, RAL 2004;

- текст и символы, нанесенные на компоненты - черный, RAL 9017.

6.5.8 Цвет окраски компонентов, не указанных в 6.5.7, должен соответствовать КД и ТУ (при наличии).

6.6 Требования к сырью, материалам, покупным изделиям

6.6.1 Требования к материалам инструментов ТНПА устанавливаются в КД.

6.6.2 Углеродистые и низколегированные конструкционные стали должны быть полностью раскислены и обработаны методами, обеспечивающими мелкозернистую микроструктуру.

6.6.3 Химический состав низколегированных и углеродистых сталей должен соответствовать требованиям таблицы 15 в части ограничений по химическому составу.

Таблица 15 - Ограничения по химическому составу низколегированных сталей

Элемент | Требование, массовая доля |

Углерод | 0,45% |

Марганец | 1,8% |

Кремний | 1% |

Хром | 2,75% |

Молибден | 1,5% |

Ванадий | 0,3% |

Сера | 0,010% |

Фосфор | 0,015% |

Водород | 2 ppm* |

Кислород | 25 ppm* |

_______________ * В жидком металле непосредственно перед разливкой. | |

6.6.4 Значение номинального предела текучести сталей, применяемых при изготовлении сварных элементов инструментов ТНПА, должно быть не более 560 МПа.

6.6.5 В коррозионно-стойких аустенитных сталях, применяемых для изготовления элементов инструментов ТНПА, содержание массовой доли углерода должно быть не более 0,03%.

6.6.6 Значение твердости стали элементов инструментов ТНПА, находящихся под ЭХЗ, должно быть не более 35 HRC, 330 HB, 350 HV10.

6.6.7 Применение автоматных сталей не допускается.

6.6.8 Применение титановых сплавов в конструкциях, находящихся под действием ЭХЗ, не допускается.

6.6.9 Элементы инструментов ТНПА, изготовленные с применением ковки, штамповки или вальцовки, подлежат обязательной термообработке.

6.6.10 Для углеродистых и низколегированных сталей отношение фактических значений предела текучести к пределу прочности не должно быть выше 0,9.

6.6.11 Фактическое значение предела текучести стали, применяемой для изготовления элементов инструментов ТНПА и находящейся под воздействием катодной защиты, не должно превышать 950 МПа.

6.6.12 Материалы и сварные соединения элементов инструментов ТНПА должны быть испытаны при температуре минус 18°С на определение величины энергии удара. Нормативные значения величины энергии удара устанавливаются в КД.

6.6.13 Материал протекторов ЭХЗ рекомендуется подбирать в зависимости от условий эксплуатации в соответствии с [2].

6.7 Требования к изготовлению

6.7.1 Изготовителем должны быть определены, идентифицированы и установлены требования к специальным процессам. Перечень специальных процессов должен включать как минимум сварку, наплавку, термическую обработку. Специальные процессы подлежат квалификации с целью проверки и оценки соответствия продукции установленным требованиям нормативных документов в соответствии с 8.5.1 ГОСТ Р ИСО 9001-2015.

6.7.2 Контроль качества изготовления и приемка материалов, деталей и сборочных единиц осуществляется на специально подготовленных площадках, обеспечивающих доступ для проведения не-разрушающего контроля 100% поверхности инструментов ТНПА.

6.7.3 При приемке обязательно наличие документированной информации, подтверждающей качество технологических процессов.

Примечание - Аттестация технологического процесса может быть: первичной (на этапе освоения продукции), периодической (по истечении срока действия предыдущей аттестации, указанной в заключении комиссии) и внеочередной (ухудшение качества изготовляемой продукции, реконструкция технологического оборудования, неприменение технологического процесса в течение одного года и более и т.п.).

6.7.4 Все работы по сварке, наплавке и ремонту сварных соединений должны выполняться только в соответствии с технологией, квалифицированной в соответствии со стандартом ГОСТ Р ИСО 15614-1.

6.7.5 Все работы по сварке, наплавке и ремонту сварных соединений должны выполняться персоналом, аттестованным для проведения такого вида работ в соответствии со стандартами ГОСТ Р ИСО 9606-1 и/или ГОСТ Р 53526.

6.7.6 Персонал, выполняющий неразрушающий контроль (кроме визуально-измерительного контроля), должен быть аттестован в соответствии со стандартом ГОСТ Р ИСО 9712.

6.7.7 Неразрушающий контроль должен проводиться не менее чем через 24 часа после окончания работ по сварке/наплавке.

6.7.8 Основное оборудование (сварочные аппараты) и вспомогательное оборудование (расходомеры для защитного газа, термометры, штангенциркули и пр.), используемое при производстве, должно быть поверено/откалибровано. Соответствующие бирки (наклейки) о поверке/калибровке должны находиться на оборудовании.

6.7.9 Поковки из углеродистой низколегированной стали после сварки/наплавки должны пройти послесварочную термообработку. Режим послесварочной термообработки должен соответствовать показателям, зафиксированным во время квалификации технологии сварки.

6.7.10 Местная послесварочная термообработка может быть проведена для сварного шва и прилегающего металла. Требования к режимам термообработки после сварки указаны в соответствующих процедурах термообработки.

6.7.11 Перед началом производства Изготовителем должна быть разработана схема сварки конструкции, содержащая эскизы сборочных узлов, последовательность сварки конструкции, номера карт технологического процесса сварки и процедур неразрушающего контроля, указанные для каждого сварного соединения и наплавки.

6.7.12 Максимально допустимое несовпадение кромок на стыковых сварных швах должно быть не более 10% от толщины основного металла или 3,0 мм в зависимости от того, что меньше.

6.7.13 Минимально допустимое расстояние между кольцевыми стыковыми швами должно соответствовать трем внешним диаметрам трубы, но в любом случае не должно быть менее 50 мм.

6.7.14 Сварка всех труб, сосудов и пр., находящихся под давлением, должна выполняться только при помощи сварных швов с полным проплавлением.

6.7.15 Приварка грузоподъемных проушин к несущей раме должна быть выполнена только сварными швами с полным проплавлением. Использование угловых сварных швов без разделки кромок не допускается.

6.7.16 Толщина наплавленного слоя коррозионно-стойкого сплава после механической обработки должна быть не менее 3 мм. Наружные дефекты на наплавленной поверхности не допускаются.

6.7.17 Содержание железа на поверхности наплавленного коррозионно-стойкого материала после механической обработки должно быть не более 5% по массе.

6.7.18 Твердость поверхности наплавленного коррозионно-стойкого материала не должна превышать 35 HRC.

6.7.19 Термическая правка элементов инструментов ТНПА не допускается.

6.8 Требования к упаковке

6.8.1 Упаковка должна обеспечивать сохранность инструментов ТНПА при транспортировании и хранении. Упаковка также должна обеспечивать сохранность при хранении в условиях морского климата.

6.8.2 Инструменты ТНПА перед упаковкой должны пройти процедуру консервации. Вариант противокоррозионной защиты и упаковки выбирают в соответствии с ГОСТ 9.014 и указывают в ЭД.

6.9 Требования безопасности и охраны окружающей среды

6.9.1 При проектировании, изготовлении и испытании необходимо соблюдать требования ГОСТ 12.2.063 и [4].

6.9.2 Инструменты ТНПА должны соответствовать требованиям охраны окружающей среды в соответствии с ГОСТ 17.1.3.02.

6.10 Порядок приемки

Для контроля качества и приемки инструментов ТНПА в соответствии с ГОСТ Р 15.301 и ГОСТ 15.309 устанавливают следующие основные виды испытаний:

- на опытные образцы - ПИ;

- серийную продукцию - ПСИ.

7 Транспортирование и хранение

7.1 Транспортирование и хранение инструментов ТНПА осуществляют в упакованном виде.

7.2 Инструменты ТНПА подлежат перевозке автомобильным, воздушным, железнодорожным и морским транспортом в соответствии с правилами перевозки грузов, действующими на соответствующем транспорте, с учетом массогабаритных характеристик. Оборудование должно быть подготовлено к морской перевозке и хранению на морских платформах.

7.3 Условия транспортирования и хранения определяют:

- по климатическим факторам в части хранения в соответствии с ГОСТ 15150: "ОЖ3";

- механическим факторам в соответствии с ГОСТ 23170: "С".

7.4 Другие условия транспортирования и хранения могут быть применены в соответствии с требованиями, указанными в РЭ.

7.5 Инструменты ТНПА упаковывают в защитный чехол для снижения воздействия климатических факторов и защиты повреждений при транспортировании и хранении.

7.6 Инструменты ТНПА должны быть надежно закреплены во время транспортирования.

7.7 Перед постановкой инструментов ТНПА на хранение необходимо провести консервацию в соответствии с РЭ и ГОСТ 9.014.

7.8 Такелажные работы должны выполняться в соответствии с требованиями ГОСТ 12.3.009 и [5].

7.9 Консервация оборудования и комплектующих должна производиться при помощи методов и средств, не требующих последующей разборки оборудования при монтаже и расконсервации.

7.10 Срок действия консервации должен быть не менее 36 мес со дня отгрузки, без дополнительной переконсервации. Окончание срока действия консервации должно определяться по формулярам, паспортам или по промаркированной предупредительной надписи: "Законсервировано до …" на упаковке.

7.11 Все инструменты ТНПА должны быть закрыты крышками или заглушками во время хранения. Все незащищенные от внешней среды металлические наружные и внутренние поверхности (без антикоррозионного покрытия) должны быть покрыты антикоррозионной обработкой.

7.12 Инструменты ТНПА должны храниться при температуре окружающей среды в пределах от минус 40°С до плюс 50°С и относительной влажности до 98%.

7.13 Регулярное ТО оборудования при консервации должно выполняться по процедурам, установленным в РЭ (ТУ), но не менее одного раза в год. ТО должно выполняться квалифицированными специалистами, прошедшими соответствующее обучение и имеющими подтверждающие документы о прохождении обучения.

8 Указания по эксплуатации и монтажу

8.1 Выделяют следующие режимы эксплуатации инструментов ТНПА:

- подготовка к спуску (стендовые испытания) на береговой базе;

- погрузка/разгрузка/морское транспортирование;

- монтаж/демонтаж.

Примечание - Включая предпусковые испытания;

- пуско-наладку;

- нормальную эксплуатацию;

- аварийную эксплуатацию;

- ТО и ремонт.

Примечание - В том числе обслуживание и ремонт скважины.

8.2 Эксплуатация инструментов ТНПА в каждом режиме должна осуществляться согласно требованиям соответствующих разделов РЭ.

8.3 Эксплуатация инструментов ТНПА в режимах пуско-наладочных работ и нормальной эксплуатации должна осуществляться в пределах температурного класса при давлениях, не превышающих номинальное рабочее давление.

8.4 ТО инструментов ТНПА должно производиться согласно ФО (РЭ) производителя.

8.5 К ТО, эксплуатации, монтажу (демонтажу) и ремонту инструментов ТНПА должны быть допущены лица, изучившие РЭ и прошедшие аттестацию в соответствии с требованиями Ростехнадзора, в том числе в области эксплуатации опасных производственных объектов нефтегазоперерабатывающих производств, а также в области контроля и управления скважиной при газонефтеводопроявлениях.

Приложение А

(справочное)

Типы профилей захватных устройств

На рисунке А.1 представлены конструктивные исполнения профилей захватных устройств разъема инструмента вращательного в диапазоне крутящих моментов от 0 до 2,71 кНм.

|

Рисунок А.1 - Типы профилей захватных устройств

|

Рисунок А.1, лист 2

Библиография

[1] | ИСО 13628-8:2002* | Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 8. Интерфейсы дистанционно управляемых аппаратов (ROV) для систем подводной добычи [Petroleum and natural gas industries - Design and operation of subsea production systems - Part 8: Remotely Operated Vehicle (ROV) interfaces on subsea production systems] |

[2] | РД 31.35.07-83 | Руководство по электрохимической защите от коррозии металлоконструкций морских гидротехнических сооружений в подводной зоне |

[3] | ИСО 15711-2003 | Материалы лакокрасочные. Определение сопротивления катодному разрушению покрытий под воздействием морской воды (Paints and varnishes - Determination of resistance to cathodic disbonding of coatings exposed to sea water) |

[4] | Технический регламент Таможенного союза ТР ТС 010/2011 | О безопасности машин и оборудования |

[5] | "Правила по охране труда при погрузочно-разгрузочных работах и размещении грузов" (утверждены Министерством труда и социальной защиты Российской Федерации от 28 октября 2020 г. N 753н) | |

УДК 622.276.04 | ОКС 75.020 |

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, инструменты, телеуправляемые необитаемые подводные аппараты, интерфейсы | |