ГОСТ 34068-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Система газоснабжения

ДОБЫЧА ГАЗА. ПРОМЫСЛОВЫЕ ТРУБОПРОВОДЫ

Механическая безопасность. Испытания на прочность и проверка на герметичность

Gas supply system. Natural gas production. Field pipelines. Mechanical safety. Pressure and leak tests

МКС 75.020

Дата введения 2017-10-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ" (ООО "Газпром ВНИИГАЗ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 523 "Техника и технологии добычи и переработки нефти и газа"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 марта 2017 г. N 97-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2017 г. N 224-ст межгосударственный стандарт ГОСТ 34068-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2017 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Август 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

1.1 Настоящий стандарт устанавливает способы, параметры, порядок проведения испытаний, очистки полости и осушки вновь строящихся промысловых трубопроводов.

1.2 Настоящий стандарт распространяется на вновь строящиеся промысловые стальные трубопроводы (далее - трубопроводы), предназначенные для газовых, газоконденсатных, газонефтяных месторождений и трубопроводы для подземных хранилищ газа номинальным диаметром не более 1400 включ., рассчитанные на применение при избыточном давлении среды не свыше 32,0 МПа.

1.3 Состав промысловых трубопроводов, на которые распространяется настоящий стандарт, предназначенных:

а) для газовых и газоконденсатных месторождений:

1) газопроводы-шлейфы для транспортирования газа от площадок одиночных скважин, или от каждой скважины куста до входного крана на площадке промысла, или до пункта сбора газа (до зданий, в которых установлена переключающая арматура, или установки подготовки газа),

2) газосборные коллекторы для транспортирования газа (пластовой смеси) от площадок газовых скважин (кустов скважин) до площадок подготовки газа,

3) трубопроводы для транспортирования газа от площадок с установками комплексной подготовки газа до дожимных компрессорных станций, сооружений магистрального газопровода,

4) трубопроводы для транспортирования стабильного и нестабильного газового конденсата,

5) трубопроводы для подачи очищенного газа и ингибитора в скважины и на другие объекты обустройства месторождений,

6) трубопроводы, рассчитанные на применение при давлении свыше 10 МПа, предназначенные для подачи воды в скважины с целью ее закачивания в поглощающие пласты,

7) метанолопроводы;

б) для газонефтяных месторождений:

1) газопроводы для транспортирования нефтяного газа от территорий площадок, на которых расположены установки сепарации нефти, до площадок с установками комплексной подготовки газа, предварительной подготовки газа или до потребителей,

2) газопроводы для транспортирования газа от площадки центрального пункта сбора газа до сооружений магистрального транспорта газа;

в) для подземных хранилищ газа:

- трубопроводы, расположенные между площадками отдельных объектов подземных хранилищ газа.

Примечание - Границей промыслового трубопровода является запорная арматура, установленная на входе (трубопровода) на технологическую площадку или на выходе с технологической площадки, если иное не предусмотрено во внутренних документах эксплуатирующей организации или утвержденных схемах разграничения зон ответственности.

1.4 Настоящий стандарт не распространяется:

- на трубопроводы, предназначенные для нефтяных месторождений;

- трубопроводы, предназначенные для газонефтяных месторождений, транспортирующие продукцию, не указанную в 1.3, перечисление б;

- трубопроводы для транспортирования продукции с высоким содержанием сероводорода (парциальное давление свыше 1,0 МПа или объемная концентрация более 6,0%);

- трубопроводы для транспортирования продукции температурой выше 100°С;

- трубопроводы, предназначенные для транспортирования широкой фракции легких углеводородов и отдельных фракций сжиженных углеводородных газов;

- внутриплощадочные трубопроводы (трубопроводы для обвязки кустов скважин, установки для предварительной подготовки газа, установки для комплексной подготовки газа, дожимные компрессорные станции, дожимные насосные станции, головные компрессорные станции, головные насосные станции, головные сооружения, газоизмерительные станции, пункты сбора, газоперерабатывающие предприятия, станции подземного хранения газа и другие площадочные объекты);

- тепловые сети, линии водоснабжения и канализации;

- технологические трубопроводы установок предварительного сброса воды, центральных пунктов сбора нефти и приемно-сдаточных пунктов нефти;

- морские подводные трубопроводы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2222 Метанол технический. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 10136 Диэтиленгликоль. Технические условия

ГОСТ 19710 Этиленгликоль. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 внутритрубное устройство; ВТУ: Устройство, перемещаемое по трубопроводу под воздействием давления газов, жидкостей, а также путем протягивания с целью выполнения различных технологических операций.

3.2 газ: Природный газ, нефтяной (попутный) газ, отбензиненный сухой газ, газ из газоконденсатных месторождений, добываемый и собираемый газо- и нефтедобывающими организациями, и газ, вырабатываемый газо- и нефтеперерабатывающими предприятиями.

3.3 газопровод: Трубопровод, предназначенный для транспортирования газа.

3.4 газопровод-шлейф: Трубопровод, предназначенный для транспортирования пластовой смеси от скважин (куста скважин) месторождений и подземных хранилищ газа до установок комплексной подготовки газа, установок предварительной подготовки газа, пунктов сбора, и трубопровод от компрессорных станций подземных хранилищ газа до скважин (куста скважин) для закачки газа в пласт.

3.5 газосборный коллектор: Трубопровод, объединяющий потоки пластовой смеси от нескольких газопроводов-шлейфов и транспортирующий их к установкам подготовки газа.

3.6 горизонт вод: Высота, до которой доходит уровень воды в реке.

Примечание - Для каждого места реки различают:

- меженный горизонт, т.е. низкий уровень, на котором вода держится в продолжение большей части года;

- высокий горизонт - наивысший уровень в течение года, до которого вода доходит после таяния снегов и/или проливных дождей.

3.7 горизонт высоких вод 10%-ной обеспеченности: Максимальное значение высокого горизонта вод данной реки за период 10 лет.

3.8 испытание на прочность: Нагружение трубопроводов (труб, трубопроводной арматуры, соединительных деталей, узлов и оборудования) статическим внутренним давлением, превышающим устанавливаемое проектом рабочее давление в течение регламентированного интервала времени, с целью подтверждения возможности эксплуатации испытанного объекта при рабочем давлении.

3.9 категория участка трубопровода: Характеристика опасности участка трубопровода, классифицируемая в зависимости от показателей опасности транспортируемого продукта, технических характеристик трубопровода, антропогенной активности вблизи трубопровода, а также иных факторов риска.

Примечание - Данная характеристика учитывает возможность внешнего повреждения трубопровода и последствия возможных аварий на трубопроводе.

3.10 калибровка трубопровода: Пропуск по трубопроводу внутритрубного устройства, оснащенного деформируемым калибровочным диском, с целью выявления наличия сужений газопровода, характеризуемых размером, меньшим диаметра калибровочного диска.

3.11 катодный вывод: Электрический проводник, выведенный от трубопровода на поверхность земли для соединения с установкой электрохимической защиты и/или контрольно-измерительным пунктом.

3.12 механическая безопасность: Состояние строительных конструкций и основания здания или сооружения, при котором отсутствует недопустимый риск, связанный с причинением вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни и здоровью животных и растений вследствие разрушения или потери устойчивости здания, сооружения или их части.

3.13 нефтегазопровод: Промысловый трубопровод, транспортирующий нефть с газом в растворенном состоянии при абсолютном давлении упругости паров при температуре 20°С выше 0,2 МПа и свободном состоянии.

3.14 номинальный диаметр DN : Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры.

Примечание - Единицу измерения номинального диаметра DN в условных обозначениях на арматуре не указывают, при этом он приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах. Номинальный диаметр обозначается DN с числовым значением. Например, DN 1200 соответствует фактическому наружному диаметру трубы 1220 мм.

3.15 осушка полости трубопровода: Технологический процесс, предназначенный для снижения содержания влаги в полости трубопровода.

3.16 очистка полости трубопровода: Удаление загрязнений (грунта, воды, льда, грата) с внутренней поверхности трубопровода.

3.17 очистной поршень: Внутритрубное устройство, предназначенное для очистки полости трубопровода.

3.18 переход трубопровода: Участок трубопровода, расположенный на пересечении с искусственным или естественным препятствиями.

3.19 предпусковые операции; ППО: Комплекс технологических операций, включающий в себя очистку полости трубопроводов, их испытания на прочность и проверку на герметичность, удаление воды из полости трубопроводов, а также, при необходимости, осушку полости трубопроводов и ее заполнение азотом с целью предотвращения образования взрывоопасной газовоздушной смеси.

3.20 проверка на герметичность: Выдержка трубопровода под рабочим давлением в течение нормированного промежутка времени с проверкой отсутствия утечек (жидкостей или газов) путем осмотра, обхода и приборного контроля.

3.21 продувочная свеча: Вертикальный трубопровод, предназначенный для выброса газа в атмосферу.

3.22 промысел: Горный отвод, предоставленный пользователю недр для разработки месторождений нефти, газа, газового конденсата и теплоэнергетических вод, а также для эксплуатации подземных хранилищ газа и продуктов переработки углеводородов.

3.23 промысловый трубопровод: Трубопровод, предназначенный для транспортирования газообразных и жидких продуктов, прокладываемый между площадками отдельных промысловых сооружений (включая площадки, расположенные на разных промыслах), а также к объектам магистрального транспортирования газа.

Примечание - Границы промыслового трубопровода должны быть установлены в проекте.

3.24 рабочее давление : Наибольшее значение избыточного внутреннего давления, определяемое по характеристикам источника давления (трубопровод, скважины, сепаратора, колонны и т.д.) и условиям эксплуатации, установленное в проекте.

3.25 разделительный поршень: Внутритрубное устройство, предназначенное для разделения полости трубопровода до и после поршня в процессе его пропуска по трубопроводу.

3.26 расчетное давление : Максимальное избыточное давление в трубопроводах, подключенных к источнику продукта, оснащенному предохранительным устройством (исходя из величины этого давления производят расчет прочности трубопровода или его части), определяемое как произведение рабочего (нормативного) давления

на коэффициент надежности по рабочему давлению.

Примечание - Значение расчетного давления трубопровода должно быть не менее максимального давления срабатывания предохранительных устройств; при отсутствии такого устройства за расчетное принимают максимальное допустимое давление источника продукта (трубопровод, скважины, сепараторы, колонны и т.д.).

3.27 система газоснабжения: Имущественный производственный комплекс, состоящий из технологически, организационно и экономически взаимосвязанных и централизованно управляемых производственных и иных объектов, предназначенных для добычи, подготовки, транспортировки, хранения и поставок газа.

3.28 соединительные детали трубопроводов: Элементы трубопровода, предназначенные для изменения направления его оси, ответвления от него, изменения его диаметра и т.д. (отводы, тройники, переходы и др.).

3.29 температура точки росы; ТТР: Температура при конкретном давлении, при которой начинается конденсация паров воды.

3.30

трубопроводная арматура (арматура); ТПА: Техническое устройство, устанавливаемое на трубопроводах, оборудовании и емкостях, предназначенное для управления потоком рабочей среды путем изменения проходного сечения. Примечания 1 Под управлением понимается перекрытие, открытие, регулирование, распределение, смешивание, разделение. 2 Во множественном числе термин не применяется. [ГОСТ 24856-2014, статья 2.1] |

3.31 узел трубопроводной арматуры: Участок трубопровода, включающий в себя запорную и (или) регулирующую трубопроводную арматуру, трубы, обводные линии (байпасы), продувочные свечи, соединительные детали, предназначенный для регулирования (перекрытия) потоков транспортируемой среды в местах соединения двух или более трубопроводов.

Примечание - Границы узла трубопроводной арматуры должны быть установлены в проекте.

3.32 участок трубопровода: Непрерывный участок завершенного строительством трубопровода, который может включать в себя другие участки трубопровода, пересечения и узлы, которые уже могли быть подвергнуты испытаниям.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

ВЛ - воздушная линия электропередачи;

ВТД - внутритрубное диагностирование;

ГВВ - горизонт высоких вод;

ГС - головные сооружения;

ДКС - дожимная компрессорная станция;

КС - компрессорная станция;

ММГ - многолетнемерзлые грунты;

ПТ - промысловый трубопровод;

ПХГ - подземное хранилище газа;

УКПГ - установка комплексной подготовки газа;

УППГ - установка предварительной подготовки газа.

5 Общие положения

5.1 Продукты, транспортируемые по ПТ, исходя из их потенциальной опасности для жизни и здоровья населения и персонала, возможного ущерба природной среде, а также имуществу объектов промысла, ГС и ПХГ, классифицируют по категориям в соответствии с нормативными документами стран, на которые распространяется настоящий стандарт.

_______________

На территории Российской Федерации категории классифицируются в соответствии с таблицей 1 ГОСТ Р 55990-2014.

5.2 Продукты, содержащие сероводород, в зависимости от стойкости трубопроводов к сульфидно-коррозионному растрескиванию, подразделяют на типы в соответствии с нормативными документами стран, на которые распространяется настоящий стандарт.

_______________

На территории Российской Федерации типы указаны в таблице 2 ГОСТ Р 55990-2014.

5.3 Для проведения работ по ППО ПТ назначают комиссии на основании совместных приказов генерального подрядчика и заказчика. Председателя комиссии назначают, как правило, из числа руководителей генподрядной организации. В состав комиссии включают представителей заказчика, генерального подрядчика, субподрядной организации, эксплуатирующей организации (или ее вышестоящей организации), организации, осуществляющей контроль и надзор в сфере нефтяной и газовой промышленности стран, на которые распространяется настоящий стандарт.

5.4 При проведении ППО на ПТ следует учитывать классификацию, категорию трубопроводов, а также категорию участков трубопровода, которая принята в странах, на которые распространяется настоящий стандарт.

_______________

На территории Российской Федерации классы трубопроводов указаны в пунктах 7.1.1-7.1.3 ГОСТ Р 55990-2014, категории трубопроводов (в зависимости от их назначения) - в таблице 3 ГОСТ Р 55990-2014, категории участков трубопроводов (в зависимости от их характеристик), транспортирующих нетоксичные продукты, - в таблице 4 ГОСТ Р 55990-2014, а транспортирующие токсичные продукты - в таблице 5 ГОСТ Р 55990-2014.

5.5 При всех способах испытания на прочность для измерения давления применяют поверенные, опломбированные и имеющие паспорт манометры класса точности не ниже 1 (при проверке на герметичность - не ниже 0,25) с верхним пределом шкалы давления, равным около 4/3 от испытательного давления (при проверке на герметичность - от рабочего давления). Применяемые манометры должны соответствовать требованиям ГОСТ 2405.

5.5.1 Наблюдение за манометрами следует осуществлять, находясь за пределами опасной зоны, с помощью оптических приборов или по дистанционным вторичным приборам, подключенным к манометрам на трубопроводе.

5.6 Работы по ППО следует осуществлять по специальным рабочим инструкциям, разрабатываемым строительными организациями. Инструкции разрабатывают на один или группу конкретных однотипных объектов ПТ, согласовывают с заказчиком, эксплуатирующей, проектной организацией и организацией, осуществляющей контроль и надзор в сфере нефтяной и газовой промышленности. Специальные рабочие инструкции должны быть утверждены председателем комиссии.

5.7 Для проведения заключительных испытаний на прочность ПТ приказом, подписанным генеральным подрядчиком и заказчиком (или приказом, завизированным руководителями вышестоящих организаций), назначают комиссии. На рассмотрение комиссии предъявляются все акты по результатам выполненных предварительных испытаний на прочность и проверки на герметичность, проведенных на трубопроводе, на котором проводят заключительные испытания.

5.8 Работы по ППО проводят после предъявления подрядчиком заказчику полного комплекта исполнительной документации (за исключением работ, непосредственно связанных с проведением ППО) и получения официального разрешения на испытание от организации, осуществляющей строительный контроль заказчика. До начала испытаний подрядчик должен получить разрешение на проведение работ по форме в соответствии с приложением А.

5.9 Забор воды из природных источников, а также утилизация воды после промывки и гидроиспытаний ПТ должны быть выполнены в соответствии с нормативными документами, принятыми в странах, на которые распространяется настоящий стандарт.

_______________

На территории Российской Федерации в соответствии с Водным кодексом Российской Федерации [1], утвержденным Федеральным законом от 28 ноября 2015 г. N 357-ФЗ.

6 Способы, методы, типы, этапы и параметры испытаний на прочность и проверки на герметичность промысловых трубопроводов

6.1 До начала испытаний на прочность полость ПТ должна быть очищена в соответствии с разделом 7.

6.2 Испытания на прочность и проверку на герметичность ПТ следует проводить гидравлическим (водой или жидкостями с пониженной температурой замерзания) или пневматическим (воздухом, азотом или инертным газом) способами. Испытывать ПТ нефтью, нефтепродуктами или горючими газами запрещается.

6.3 Участки ПТ, в зависимости от их категорий и характеристик, подлежат испытаниям на прочность в один, два или три этапа в соответствии с таблицей 1. Категорию ПТ или его участка устанавливают в проектной документации.

6.4 Заключительные испытания ПТ на прочность и проверку на герметичность следует проводить после полной готовности трубопровода (полной засыпки, обвалования или крепления на опорах, очистки полости, установки арматуры и приборов, контактов для присоединения кабеля от установки электрохимической защиты и представления исполнительной документации на испытуемый объект).

6.5 При надземной и наземной прокладке участков трубопроводов первый этап двухэтапных испытаний выполняют только гидравлическим способом.

6.6 Пневматические испытания ПТ с рабочим давлением свыше 11,8 МПа не допускаются.

6.7 При температуре стенки трубопровода ниже 0°С допускается проводить гидравлические испытания подогретой водой (при наличии теплотехнического расчета, выполненного проектной организацией) или жидкостями с пониженной температурой замерзания (метанольная вода по ГОСТ 2222, гликолевые и диэтиленгликолевые растворы по ГОСТ 19710 и ГОСТ 10136, за исключением солевых растворов). Технология приготовления и утилизации жидкости должна быть указана в специальной инструкции по испытаниям. Возможно применение других мероприятий, позволяющих проведение гидравлических испытаний водой при условии предохранения ПТ, арматуры и технологического оборудования от обмерзания.

_______________

На территории Российской Федерации рекомендуемая методика расчета теплотехнических параметров приведена в ведомственных строительных нормах Миннефтегазстроя [2].

6.8 Для гидравлических испытаний могут быть использованы подземные воды, имеющие пониженную температуру замерзания. Если подземные воды являются коррозионно-активными водами, то в них добавляют ингибиторы коррозии.

6.9 С целью повышения надежности производства испытаний в зимних условиях не допускается заполнение ПТ водой до проведения:

- полной засыпки подземного и обвалования наземного ПТ на всем его протяжении;

- нанесения теплоизоляции на надземный ПТ и дополнительного утепления мест укладки ПТ на опоры;

- утепления и укрытия ТПА, узлов запуска и приема поршней, сливных патрубков и других открытых частей испытуемого ПТ;

- утепления и укрытия узлов подключения наполнительных и опрессовочных агрегатов, обвязочных ПТ с арматурой;

- мероприятий по предупреждению замерзания используемых при испытании приборов;

- работ по присоединению узлов подключения к источнику газа или воздуха, используемому для удаления воды из трубопровода.

Таблица 1 - Требования к испытаниям на прочность участков промысловых трубопроводов

Тип испытания и характеристика его этапов | Давление испытания в верхней точке, МПа | Продолжительность, ч | Характеристика участков (категория участка определяется в зависимости от характеристики участка и категории продукта | ||

Способ испытаний | |||||

гидравли- | пневма- | гидравли- | пневма- | ||

Испытание в три этапа | |||||

1-й этап: | Не применяют | Переходы трубопроводов через водные преграды | |||

- для подводных переходов трубопроводов с прилегающими к ним прибрежными участками (после сварки на стапеле или на площадке), но до изоляции; | 1,5 | 6 | - | шириной зеркала воды в межень 25 м и более в русловой части с прилегающими к ним прибрежными участками длиной не менее 25 м каждый (от среднемеженного горизонта воды). | |

- переходов через железные дороги общей сети и автомобильные дороги с прилегающими участками (после укладки на проектные отметки) | 1,25 |

| |||

2-й этап: | 1,25 | 1,25 | 12 | 12 | земляного полотна или от края водоотводного сооружения дороги и |

- для подводных переходов трубопроводов с прилегающими к ним прибрежными участками. Испытания проводят после укладки, но до засыпки при гидравлических испытаниях и после укладки и засыпки при пневматических испытаниях; | примыкающими к переходам участками категории С | ||||

- переходов через железные и автомобильные дороги с прилегающими участками одновременно с примыкающими участками (испытания проводят только гидравлическим способом) | или бровки выемки земляного полотна дороги и примыкающие к переходам участки категории С | ||||

3-й этап: | |||||

одновременно с испытанием трубопровода: | |||||

- для трубопроводов категории С | 1,25 | 1,25 | 12 | 12 | |

- трубопроводов категории Н | 1,1 | 1,1 | 12 | 12 | |

_______________

| |||||

1-й этап: | Переходы трубопроводов через водные преграды: | ||||

после укладки и засыпки или крепления на опорах | 1,5 | 1,25 | 6 | 12 |

|

1,25 |

| ||||

2-й этап: |

| ||||

одновременно с испытанием трубопровода: | - переходы трубопроводов через горные потоки (реки) при подземной прокладке с поймами по ГВВ 10%-ной | ||||

- для трубопроводов категории С | 1,25 | 1,25 | 12 | 12 | обеспеченности; |

- трубопроводов категории Н | 1,1 | 1,1 | 12 | 12 | Переходы трубопроводов через железные дороги промышленного железнодорожного транспорта (внешние, внутренние железнодорожные пути) с прилегающими по обе стороны дороги участками длиной 50 м каждый (от осей крайних путей) и примыкающими к переходам участками категории С |

_______________

| |||||

Испытание в два этапа | |||||

1-й этап: | Переходы трубопроводов через автомобильные дороги | ||||

после укладки и засыпки или крепления на опорах | 1,5 | 1,25 | 6 | 12 | с прилегающими по обе стороны дороги участками, длиной 25 м каждый от подошвы насыпи или бровки выемки земляного полотна |

1,25 | дороги, и примыкающими к переходам участками категории С | ||||

2-й этап: |

| ||||

одновременно с испытанием трубопровода: | общего пользования и подъездные дороги к промышленным предприятиям IV, V категорий; | ||||

- для трубопроводов категории С | 1,25 | 1,25 | 12 | 12 | - внутренние автомобильные дороги промышленных предприятий и организаций всех категорий; |

- трубопроводов категории Н | 1,1 | 1,1 | 12 | 12 |

|

_______________

| |||||

Испытание в два этапа | |||||

1-й этап: | Участки трубопроводов, транспортирующие продукты в | ||||

после укладки и засыпки или крепления на опорах | 1,5 | 1,25 | 6 | 12 | жидкой фазе и токсичные продукты, расположенные выше населенных пунктов и промышленных предприятий на расстоянии от них не более: |

1,25 |

| ||||

2-й этап: |

| ||||

одновременно с испытанием трубопровода: | | ||||

- для трубопроводов категории С | 1,25 | 1,25 | 12 | 12 |

|

- трубопроводов категории Н | 1,1 | 1,1 | 12 | 12 | приближающиеся к рекам с зеркалом воды в межень 25 м и более, каналам, озерам и другим водоемам, имеющим рыбохозяйственное значение на расстояниях согласно требованиям нормативных документов, принятых в странах, на которые распространяется настоящий стандарт |

Испытание в один этап одновременно с испытанием трубопровода | |||||

- для трубопроводов категории С | 1,25 | 1,25 | 12 | 12 | категории С, не подлежащие испытанию в два этапа; участки категории Н |

- трубопроводов категории Н | 1,1 | 1,1 | 12 | 12 | |

_______________

| |||||

Примечания | |||||

Для надземных трубопроводов при отрицательных температурах атмосферного воздуха должны быть приняты дополнительные меры к предотвращению замерзания воды (жидкостей с пониженной температурой замерзания) в процессе выполнения очистки, испытания и осушки трубопроводов.

6.10 Проверку на герметичность отдельного участка или ПТ в целом проводят после испытания на прочность при снижении испытательного давления до проектного рабочего и выдержки трубопровода в течение времени, необходимого для его осмотра, но не менее 12 ч.

6.11 Трубопровод, испытуемый на прочность гидравлическим способом, при необходимости следует разделить на участки, протяженность которых ограничивают с учетом разности высотных отметок по трассе и испытательных давлений, установленных проектом.

6.12 Участки ПТ считаются выдержавшими испытание на прочность и проверку на герметичность, если за время их испытания на прочность они не разрушились, а при проверке на герметичность не были обнаружены утечки и давление не изменялось или изменялось только с учетом температурных колебаний испытательной среды. При испытании на прочность ПТ необходимо учитывать положения 6.14.

6.13 В случае разрыва ПТ во время испытаний на прочность или обнаружения утечек в процессе проверки на герметичность необходимо отремонтировать ПТ в месте разрыва или утечки, а затем испытать на прочность и проверить на герметичность.

6.14 В процессе испытаний на прочность ПТ допускается повышение давления вследствие температурных колебаний окружающей среды с учетом ограничения, приведенного в примечании 2 таблицы 1, либо снижение давления не более чем на 1% от величины испытательного давления.

6.15 В том случае, если диапазон колебаний давления в ПТ в процессе проведения испытаний превышает диапазон, указанный в 6.14, следует оперативно осуществлять подкачку либо стравливание испытательной среды для поддержания испытательного давления.

6.16 Участки ПТ, предназначенные для транспортирования осушенного природного газа или продуктов, содержащих сероводород (с парциальным давлением свыше 300 Па) после испытаний и удаления воды, подлежат осушке полости.

6.17 При испытании смежных участков ПТ должны быть предусмотрены технологические схемы, обеспечивающие последовательное испытание участков с многократным использованием испытательной среды.

6.18 При необходимости испытания новых ПТ, прокладываемых в одном коридоре с действующими трубопроводами без их остановки, следует выполнить проект с применением подземной прокладки, повышением категорийности нового трубопровода и с учетом норм отвода земель. В специальной рабочей инструкции должны быть оговорены процедуры испытаний, а также меры по снижению опасности испытания (гидравлическое испытание, схема испытаний трубопровода, назначение опасных зон и др.).

6.19 Схема испытаний в обязательном порядке должна включать опасные зоны, пересечения с дорогами и другими объектами, охранные посты, посты измерения давления и др.

6.20 С целью облегчения обнаружения трудновыявляемых утечек воздуха при пневматических испытаниях на герметичность допускается применение одоранта.

7 Очистка, калибровка, пропуск внутритрубных устройств

7.1 Способы, параметры и схемы проведения очистки полости и испытания ПТ устанавливаются рабочей документацией с учетом категории и конструктивных особенностей каждого участка. Значение минимального радиуса изгиба трубы, необходимого для прохождения ВТУ, приведено в нормах проектирования ПТ.

7.2 Трубы для ПТ следует поставлять с заводов-изготовителей с установленными на них инвентарными заглушками. Конструкция заглушек должна позволять проводить все такелажные операции, не снимая их с торца трубы (тип заглушки должен обеспечивать защиту полости труб от попадания влаги и загрязнений).

7.3 Строительно-монтажные организации в обязательном порядке должны сохранять заглушки на торцах труб при приемке, хранении на приобъектных складах, вывозке и раскладке труб по трассе. Снятие заглушек разрешается только непосредственно перед монтажом трубопровода.

7.4 Смонтированные участки ПТ во время перерывов в работе герметично заглушают до ликвидации технологических разрывов ПТ независимо от того, лежат они на берме траншеи или уложены в траншею.

7.5 С целью предупреждения загрязнений полости ПТ в процессе строительства необходимо принимать меры, исключающие попадание внутрь ПТ воды, снега, грунта и посторонних предметов.

7.6 Очищенную воду необходимо использовать для гидравлических испытаний, а также промывки участков ПТ.

7.6.1 Забор воды производят из рек и пресноводных водоемов.

7.6.2 В исключительных случаях (при отсутствии рядом источников пресной воды) можно применять морскую воду, содержащую химические реагенты, предназначенные для уничтожения водных бактерий, и поглотитель кислорода. Концентрация веществ должна определяться составом морской воды.

7.6.3 Водозаборное устройство должно быть ограждено рыбозащитной сеткой с размером ячеек 2 мм во избежание попадания мальков в приемное устройство насоса.

7.6.4 Всасывание воды должно производиться на расстоянии не менее 0,5 м от поверхности дна во избежание попадания в полость ПТ песка, торфа и посторонних предметов.

7.6.5 Для очистки воды от механических загрязнений используют фильтры с ячейками размером не более 100 мкм.

7.7 Очистку полости ПТ выполняют промывкой, продувкой или протягиванием очистных устройств.

7.8 На трубопроводах, монтируемых без внутренних центраторов, очистку полости следует производить протягиванием очистных устройств в процессе сборки и сварки трубопровода в нитку.

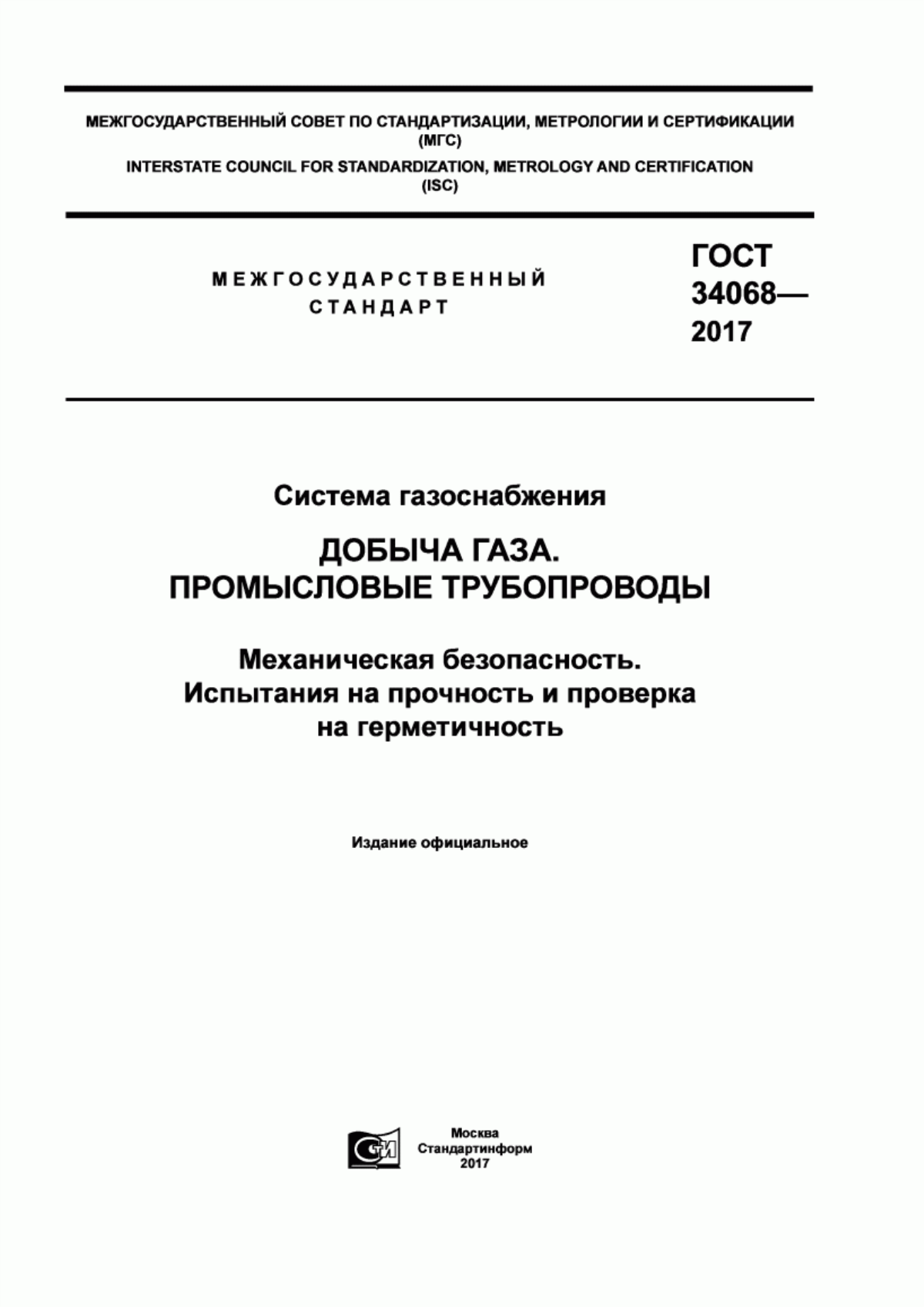

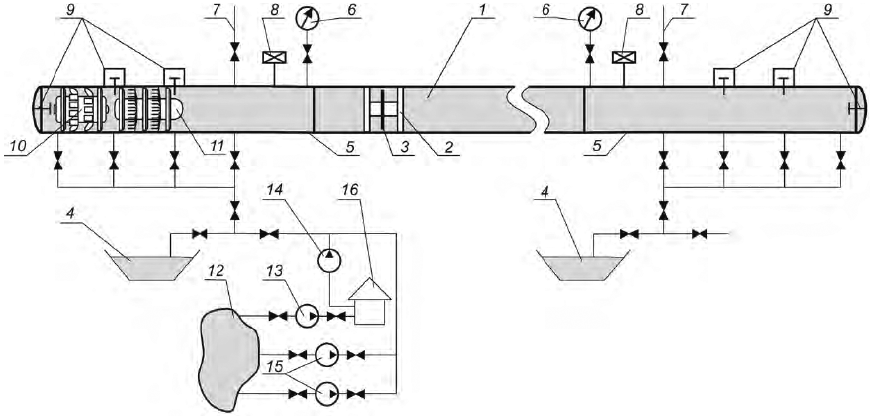

7.9 После монтажа участков ПТ очистку полости трубопроводов диаметром 219 мм и более проводят промывкой или продувкой сжатым воздухом с пропуском очистных или разделительных поршней. Типовые технологические схемы заполнения ПТ водой, промывки, гидравлических испытаний, удаления воды, пропуска очистных, разделительных и пенополиуретановых поршней по участкам ПТ приведены на рисунке Б.1 приложения Б.

7.9.1 При длине очищаемого ПТ менее 1 км его промывку (продувку) допускается выполнять без пропуска поршней.

Промывку (продувку) ПТ диаметром менее 219 мм допускается проводить без применения очистных или разделительных поршней. На трубопроводах любого диаметра при наличии гнутых отводов радиусом менее пяти диаметров или неравнопроходной трубопроводной арматуры промывку (продувку) выполняют без применения очистных или разделительных поршней.

7.9.2 Типовые технологические схемы заполнения ПТ водой, гидравлических испытаний, удаления воды без пропуска очистных и разделительных поршней приведены на рисунке Б.2 приложения Б.

7.10 Промывку участков ПТ при предварительных испытаниях и испытаниях на заключительном этапе проводят с применением очистных и разделительных поршней под давлением воды, используемой при гидравлическом испытании. Впереди очистного или разделительного поршня для смачивания и размыва загрязнений заливают воду в объеме от 10% до 15% объема очищаемого трубопровода.

7.10.1 Заполнение участка ПТ водой (промывка) с пропуском разделительных поршней обеспечивает удаление воздуха, что исключает необходимость установки на нем воздухоспускных кранов. В случае невозможности использования разделительных поршней (наличие неравнопроходной трубопроводной арматуры, различных диаметров труб на участке, отсутствие необходимых поршней и др.) при заполнении трубопровода водой допускается устанавливать в верхних точках участков трубопроводов воздухоспускные краны.

7.10.2 При промывке участков ПТ без пропуска очистных и разделительных поршней скорость потока воды должна составлять не менее 5 км/ч. При продувке участков ПТ без пропуска очистных и разделительных поршней скорость потока воздуха должна составлять не менее 70 км/ч.

7.10.3 Промывку участков ПТ проводят до достижения следующих показателей чистоты полости при очистке промывкой:

- с применением поршней определяют массу и объем выносимых перед каждым поршнем загрязнений, при этом должно наблюдаться снижение как объема загрязнений, так и размеров выносимых частиц, а пропуск поршней следует проводить до тех пор, пока количество выносимых каждым поршнем загрязнений не составит менее 0,005 м;

- без применения поршней выходящая из трубопровода струя воды не должна оставлять видимых загрязнений на фильтре с размером ячеек 50 мкм.

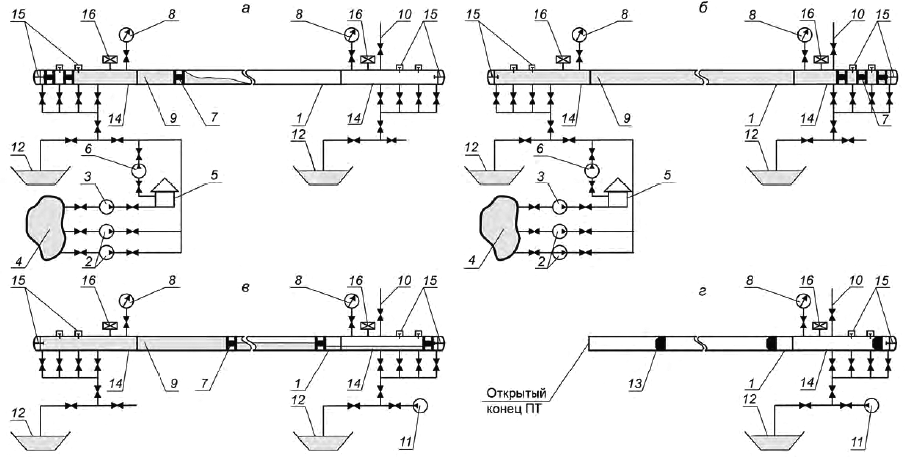

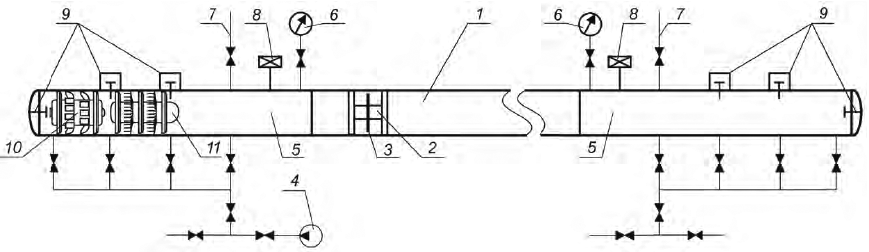

7.11 Продувку участков ПТ выполняют сжатым воздухом, подаваемым высокопроизводительными компрессорными установками или из ресивера (с пропуском очистных и разделительных поршней для трубопроводов диаметром 219 мм и более). Типовые технологические схемы пневматических испытаний участков ПТ и их продувки с использованием поршней приведены на рисунке Б.З приложения Б. Продувку участка ПТ проводят под давлением, обеспечивающим необходимый перепад давления на поршне для его движения.

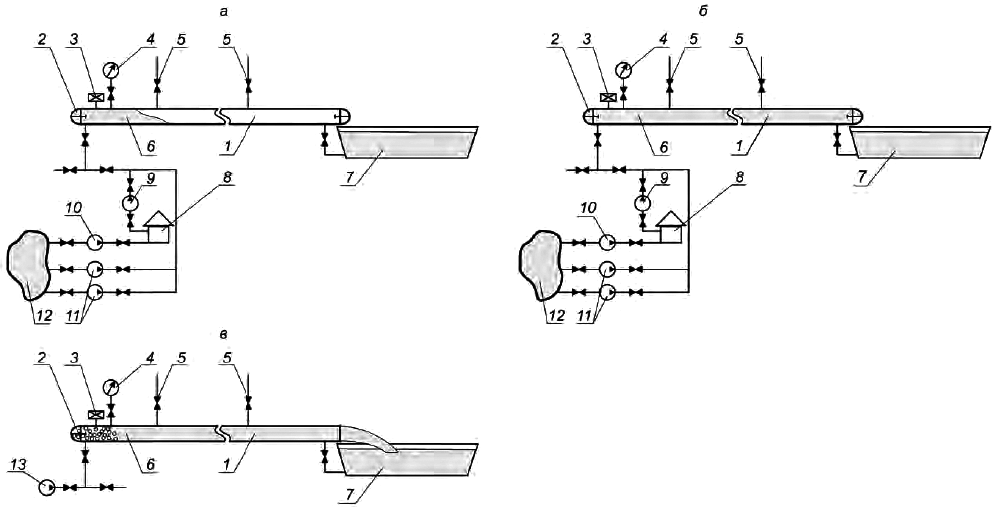

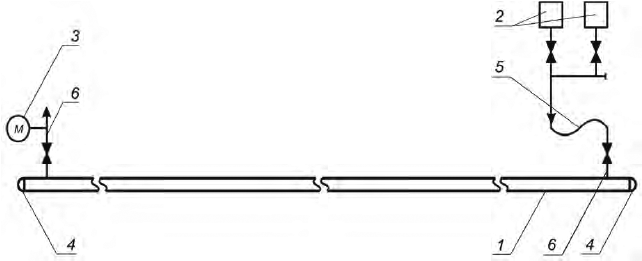

7.12 При промывке, продувке, вытеснении загрязнений в потоке жидкости и удалении воды следует обеспечить прочность и устойчивость трубопровода и продувочного (промывочного) патрубка под воздействием статических и динамических воздействий. Для этого необходимо закрепить конец патрубка незасыпанного конечного участка очищаемого трубопровода. Типовая технологическая схема крепления патрубка при промывке и удалении воды из трубопровода после гидравлического испытания приведена на рисунке Б.4 приложения Б.

7.13 Продувочный (промывочный) патрубок надземного участка ПТ следует размещать на расстоянии не более трех диаметров ПТ от опоры.

7.14 Перед заключительным этапом испытаний участков ПТ диаметром 219 мм и более пропускают поршни с калибровочным диском диаметром 95% от минимального внутреннего диаметра самого узкого элемента в пределах обследуемого участка (тройник, отвод с радиусом изгиба, равным пяти диаметрам) с учетом толщины его стенки и овальности.

7.14.1 Калибровочный диск необходимо выполнять из алюминия или деформируемого алюминиевого сплава по ГОСТ 4784 со следующей номинальной толщиной:

- для трубопроводов до 300 включ. - 6 мм;

- трубопроводов более 300 - от 6 до 10 мм.

7.14.2 Для поршней, используемых на ПТ из труб без внутреннего гладкостного покрытия, допускается изготавливать калибровочные диски из незакаленной стали толщиной не более 4 мм.

7.14.3 Калибровочный диск может иметь не менее шести радиальных прорезей, расположенных на диске с одинаковым шагом. Радиальные прорези должны проходить от внешнего диаметра калибровочного диска до фланца крепления на корпусе поршня.

7.14.4 Очистные поршни и поршни с калибровочными дисками оборудуют устройствами обнаружения и отслеживания.

7.15 На заключительном этапе гидравлического испытания ПТ после пропуска поршня с калибровочным диском пропускают в потоке воды снаряд-дефектоскоп контроля геометрии труб для определения местоположения дефектов типа вмятин, гофров, овальностей. В случае обнаружения дефектов геометрии труб, размеры которых не позволяют пропустить снаряд-дефектоскоп, дефекты устраняют. Затем пропускают по участку ПТ в потоке воды снаряд-дефектоскоп для выявления металлургических (пленов, закатов, трещин и т.д.), строительно-монтажных (вмятин, задир и т.д.) дефектов и дефектов сварных соединений. Недопустимые дефекты, выявленные по результатам внутритрубной дефектоскопии, должны быть устранены.

Типовая технологическая схема очистки полости, калибровки и ВТД участков ПТ при гидравлических испытаниях приведена на рисунке Б.5 приложения Б.

Результаты очистки полости и калибровки участков ПТ отражают в акте по форме в соответствии с А.2 приложения А.

7.16 Удаление воды из ПТ проводят путем пропуска не менее трех поршней-разделителей с полиуретановыми уплотнительными манжетами под давлением сжатого воздуха. Скорость движения поршней-разделителей должна быть в пределах от 3 до 10 км/ч (результаты удаления воды из участков ПТ считают удовлетворительными, если впереди контрольного поршня-разделителя нет воды и поршень-разделитель вышел неразрушенным, в противном случае пропуски контрольных поршней-разделителей повторяют).

7.17 После удаления воды на заключительном этапе гидравлического испытания по участкам ПТ, подлежащим осушке, пропускают пенополиуретановые поршни под давлением сжатого осушенного воздуха.

7.18 Перед заключительным этапом пневматического испытания участка ПТ после пропуска очистного поршня с калибровочным диском пропускают под давлением сжатого воздуха снаряд-дефектоскоп контроля геометрии труб для определения местоположения дефектов, таких как вмятины, гофры, овальности. В случае обнаружения дефектов геометрии труб, размеры которых не позволяют пропустить снаряд-дефектоскоп для выявления металлургических (пленов, закатов, трещин), строительно-монтажных (задир) дефектов и дефектов сварных соединений, дефекты устраняют, после чего пропускают указанный снаряд-дефектоскоп.

В случае обнаружения недопустимых дефектов по результатам внутритрубной дефектоскопии дефекты устраняют.

Типовая технологическая схема очистки полости, калибровки и ВТД участков ПТ при пневматических испытаниях приведена на рисунке Б.6 приложения Б.

7.19 Для ПТ, подлежащих осушке, после пневматических испытаний выполняют пропуск пенополиуретановых поршней перед их осушкой.

7.19.1 В случае выполнения заключительных этапов пневматических испытаний участков ПТ осушенным воздухом пропуск пенополиуретановых поршней выполняют после внутритрубной дефектоскопии или после устранения выявленных дефектов под давлением сжатого осушенного воздуха.

7.19.2 В случае выполнения заключительных этапов пневматических испытаний участка ПТ неосушенным воздухом пропуск пенополиуретановых поршней выполняют под давлением сжатого осушенного воздуха после испытаний перед осушкой ПТ.

7.20 В качестве очистных устройств при протягивании следует использовать поршни, оборудованные металлическими щетками или скребками. При наличии труб с внутренним гладкостным покрытием применяют очистные поршни, оборудованные полипропиленовыми щетками.

8 Предварительные испытания узлов трубопроводной арматуры

8.1 С целью предотвращения возникновения утечек из узла ТПА в процессе выполнения предварительного и заключительного этапа испытаний ПТ следует проводить предварительные испытания узлов ТПА.

8.2 В ходе проведения предварительных испытаний допускается объединять узлы ТПА, находящиеся в непосредственной близости друг от друга, в группы для проведения предварительных испытаний до испытаний в составе ПТ.

8.3 Если испытуемый ПТ содержит значительное число узлов ТПА, находящихся в непосредственной близости друг от друга, допускается проводить их испытания в составе ПТ в соответствии с требованиями таблицы 1. Такое решение должно быть отражено в проекте.

8.4 Предварительные испытания узлов ТПА выполняют гидравлическим (водой, жидкостью с пониженной температурой замерзания) или пневматическим (воздухом) способом.

8.5 Предварительные испытания узлов ТПА диаметром не более DN 500 допускается проводить как на месте проектной установки, так и за ее пределами, вблизи источника воды, с последующим транспортированием узла ТПА к месту монтажа.

8.6 Предварительные испытания узлов ТПА диаметром от DN 500 до DN 1400 выполняют непосредственно на месте проектного расположения узла ТПА. Предварительные испытания узлов ТПА проводят до их засыпки.

8.7 До проведения предварительных испытаний узлов ТПА к их концам приваривают временные патрубки из труб с силовыми эллиптическими заглушками.

8.8 Предварительные гидравлические испытания узлов ТПА проводят при давлении 1,1 от в течение 2 ч, проверку на герметичность - после снижения давления до

в течение времени, необходимого для осмотра узла ТПА.

К нижней образующей конца пониженного патрубка монтируют сливной патрубок с краном, а к верхней образующей конца повышенного патрубка - воздухоспускной патрубок и манометр. Предварительные гидравлические испытания проводят при полностью открытой ТПА. Воду в испытуемый узел подают либо непосредственно из водоема, либо из передвижной емкости с помощью опрессовочного насоса или наполнительно-опрессовочного агрегата.

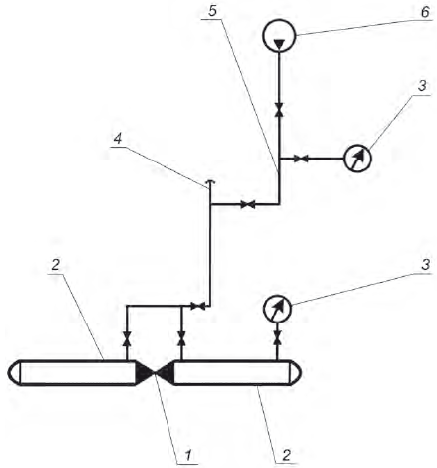

Принципиальная схема предварительных гидравлических испытаний узлов ТПА приведена на рисунке Б.7 приложения Б.

8.9 Предварительные пневматические испытания узлов ТПА, устанавливаемых на ПТ с от 1,18 до 2,7 МПа, проводят при давлении 1,1 от

, а проверку на герметичность - при

.

Предварительные пневматические испытания узлов ТПА с свыше 2,7 МПа проводят при давлении 3 МПа с выдержкой в течение 2 ч, проверку на герметичность - при давлении 2 МПа в течение времени, необходимого для осмотра узла ТПА.

На конце одного из приваренных к узлу ТПА патрубков монтируют манометр, другой манометр устанавливают на шлейфе возле компрессора вне охранной зоны.

Принципиальная схема предварительных пневматических испытаний узлов ТПА приведена на рисунке Б.8 приложения Б.

8.10 Узел ТПА считают выдержавшим предварительное испытание, если при осмотре узла не обнаружены утечки. Контроль утечек необходимо выполнять по установленным манометрам с учетом требований 6.14.

Результаты предварительных испытаний узлов ТПА отражают в акте по форме в соответствии с А.3 приложения А.

9 Порядок проведения работ по очистке полости, испытаниям на прочность и проверке на герметичность

9.1 Первый этап испытаний трехэтапных испытаний подводных переходов ПТ с прилегающими участками (после сварки переходов на стапеле или на площадке, но до изоляции) и переходов через железные и автомобильные дороги, включающих прилегающие участки (после укладки на проектные отметки), выполняют гидравлическим способом в соответствии с требованиями, указанными в таблице 1.

Испытания переходов выполняют в следующей последовательности:

- заполняют переход водой с одновременной промывкой в соответствии с разделом 7;

- поднимают давление в переходе до испытательного;

- выдерживают участок ПТ под испытательным давлением;

- понижают давление до рабочего;

- проводят проверку на герметичность;

- удаляют воду.

При отрицательных температурах атмосферного воздуха гидравлическое испытание переходов проводят с учетом 6.7 и 6.8.

9.2 Второй этап трехэтапных испытаний участков ПТ допускается выполнять как гидравлическим, так и пневматическим способом.

Гидравлические испытания подводных переходов проводят после их укладки, но до засыпки, а пневматические - после укладки и засыпки.

Переходы через железные и автомобильные дороги с прилегающими участками испытывают гидравлически или пневматически одновременно с примыкающими участками после засыпки.

Участки ПТ, подлежащие осушке, проложенные в ММГ, на 2-м этапе испытаний испытывают пневматическим способом осушенным воздухом (при пневматическом способе испытаний на заключительном этапе).

9.2.1 Гидравлические испытания переходов ПТ выполняют в следующей последовательности:

- заполняют переход ПТ водой;

- поднимают давление в нем до испытательного;

- выдерживают под испытательным давлением;

- понижают давление до рабочего;

- проводят проверку на герметичность;

- удаляют воду.

При отрицательных температурах атмосферного воздуха гидравлическое испытание переходов проводят с учетом 6.7 и 6.8.

На участках ПТ, проложенных в ММГ, непосредственно после удаления воды по ним пропускают пенополиуретановые поршни. На участках ПТ, проложенных в талых и сезонно-мерзлых грунтах, если на заключительном этапе испытания переходов ПТ будет применен пневматический способ, то непосредственно после удаления воды по ним пропускают пенополиуретановые поршни.

9.2.2 Пневматические испытания переходов ПТ выполняют в следующей последовательности:

- пропускают по переходу пенополиуретановые поршни (в случае применения для испытаний осушенного воздуха или на участках с ММГ);

- поднимают давление в переходе до 2 МПа (подъем давления для ПТ с ![]() 2 МПа - до

2 МПа - до );

- проводят его осмотр;

- поднимают давление до испытательного;

- выдерживают под испытательным давлением;

- понижают давление до рабочего;

- выполняют проверку на герметичность.

9.2.3 По окончании 2-го этапа испытаний переходов ПТ на них устанавливают герметичные временные заглушки.

9.3 Первый этап испытаний двухэтапных испытаний ПТ допускается выполнять как гидравлическим, так и пневматическим способом (ПТ с рабочим давлением выше 11,8 МПа и надземные ПТ испытывают только гидравлическим способом).

Испытания проводят после укладки и засыпки подземных участков или монтажа на опорах надземных участков ПТ.

9.3.1 Гидравлические испытания участков ПТ, прокладываемых в талых и сезонно-мерзлых грунтах, выполняют в следующей последовательности:

- испытуемый участок ПТ заполняют водой;

- поднимают давление до испытательного;

- выдерживают участок ПТ под испытательным давлением;

- понижают давление на участке ПТ до рабочего;

- проводят проверку на герметичность;

- удаляют воду.

При отрицательных температурах воздуха и (или) грунта участки ПТ испытывают с учетом 6.7 и 6.8.

Для участков ПТ, подлежащих осушке, в том случае если на заключительном этапе испытаний будет применен пневматический способ осушенным воздухом, то после 1-го этапа испытаний участка ПТ по нему пропускают пенополиуретановые поршни в соответствии с 7.19.

9.3.2 Гидравлические испытания надземных участков ПТ, прокладываемых в ММГ, выполняют после их крепления на опорах в следующей последовательности:

- заполняют участок водой с одновременной его промывкой;

- поднимают давление в нем до испытательного;

- выдерживают участок ПТ под испытательным давлением;

- понижают давление до рабочего;

- проводят проверку на герметичность;

- удаляют воду;

- пропускают пенополиуретановые поршни (для ПТ, подлежащих осушке).

9.3.3 Перед пневматическими испытаниями участка ПТ его продувают в соответствии с 7.11 и пропускают по нему пенополиуретановые поршни в соответствии с 7.19.1 и 7.19.2.

9.3.4 Пневматические испытания участков ПТ, прокладываемых в талых и сезонно-мерзлых грунтах, выполняют в следующей последовательности:

- поднимают давление на испытуемом участке ПТ до 2 МПа (подъем давления для МГ с ![]() 2 МПа - до

2 МПа - до );

- проводят его осмотр;

- поднимают давление до испытательного;

- выдерживают ПТ под испытательным давлением;

- понижают давление до рабочего и проверяют на герметичность;

- стравливают воздух с участка.

9.3.5 Для ПТ, подлежащих осушке, в случае пневматических испытаний неосушенным воздухом по участку ПТ после завершения испытаний пропускают пенополиуретановые поршни.

9.3.6 По окончании 1-го этапа двухэтапных испытаний ПТ на испытанные участки ПТ устанавливают герметичные временные заглушки.

9.4 Результаты предварительных испытаний (1-го, 2-го этапов) ПТ на прочность и проверки на герметичность отражают в акте по форме в соответствии с А.4 приложения А.

9.5 Заключительный этап испытаний законченного строительством участка ПТ допускается выполнять как гидравлическим, так и пневматическим (с учетом 6.6) способом (для участков ПТ, проложенных в ММГ и подлежавших осушке, - только пневматическим способом осушенным воздухом при давлении испытания не выше 11,8 МПа и гидравлическим способом с использованием жидкостей с пониженной температурой замерзания при давлении испытания свыше 11,8 МПа) после сварки участков ПТ всех категорий в единую нитку, их укладки, засыпки, обвалования или крепления на опорах, установки арматуры, манометров и катодных выводов, очистки полости участка ПТ, промывки в соответствии с 7.10 и продувки в соответствии с 7.11, калибровки в соответствии с 7.14 и ВТД в соответствии с 7.15 и 7.18, пропуска пенополиуретановых поршней в соответствии с 7.19.

9.5.1 Заключительный этап испытания участка ПТ гидравлическим способом выполняют в следующей последовательности:

- заполняют участок ПТ водой и промывают его (в случае устранения обнаруженных дефектов);

- поднимают давление до испытательного;

- выдерживают под испытательным давлением;

- понижают давление до ;

- проводят проверку на герметичность;

- удаляют воду;

- пропускают пенополиуретановые поршни под давлением сжатого осушенного воздуха (для ПТ, подлежащих осушке).

Гидравлические испытания в условиях отрицательных температур воздуха и (или) грунта следует выполнять с учетом 6.7 и 6.8.

Результаты гидравлических (пневматических) испытаний ПТ на прочность, проверки на герметичность и удаления воды из ПТ отражают в акте по форме в соответствии с А.5 приложения А.

В случае разрыва ПТ в процессе гидравлического испытания выявляют причину разрыва, поврежденный участок ремонтируют, заполняют и промывают водой и испытывают повторно.

9.5.2 Заключительный этап испытания участка ПТ пневматическим способом выполняют в следующей последовательности:

- поднимают давление на участке ПТ до 2 МПа (подъем давления для ПТ с ![]() 2 МПа - до

2 МПа - до );

- проводят его осмотр;

- поднимают давление до испытательного;

- выдерживают под испытательным давлением;

- понижают давление до рабочего;

- проверяют на герметичность;

- стравливают воздух.

В случае разрыва участка ПТ в процессе пневматического испытания выявляют причину разрыва, поврежденный участок ПТ ремонтируют, очищают и испытывают повторно.

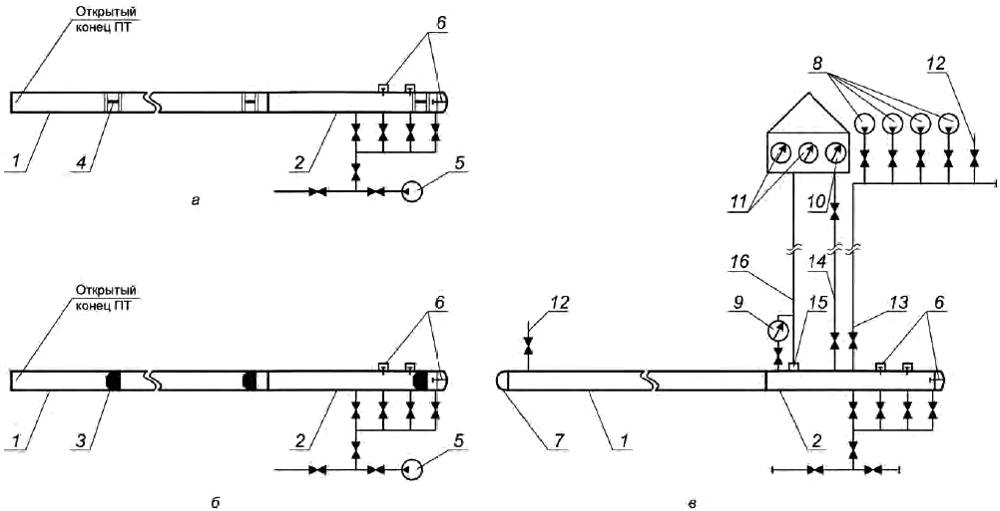

9.6 После стравливания воздуха выполняют осушку участка ПТ (для ПТ, подлежащих осушке) сухим воздухом до ТТР минус 20°С (минус 30°С - для участков ПТ, проложенных в ММГ). Типовая технологическая схема осушки участка ПТ сухим воздухом приведена на рисунке Б.9 приложения Б. Результаты осушки участка ПТ отражают в акте по форме в соответствии с А.6 приложения А.

9.7 Наблюдение за состоянием трубопроводов во время продувки или испытания следует выполнять в соответствии с нормативными документами, принятыми в странах, на которые распространяется настоящий стандарт.

_______________

На территории Российской Федерации в соответствии с 7.40 [3].

10 Требования безопасности при очистке полости и испытаниях

10.1 При проведении работ по очистке полости и испытаниях ПТ соблюдают требования по безопасности, принятые в странах, на которые распространяется настоящий стандарт, а также настоящего раздела.

_______________

На территории Российской Федерации в соответствии с 7.40 [3].

10.2 При проведении работ по очистке полости, испытаниям, удалению воды и стравливанию воздуха с участков ПТ необходимо предусматривать мероприятия по предупреждению воздействия на людей опасных и вредных производственных факторов, связанных с характером работы.

10.3 Члены комиссии по очистке полости и испытаниям ПТ, инженерно-технические работники и рабочие, участвующие в определенных работах, должны быть обеспечены специальной одеждой и средствами индивидуальной защиты.

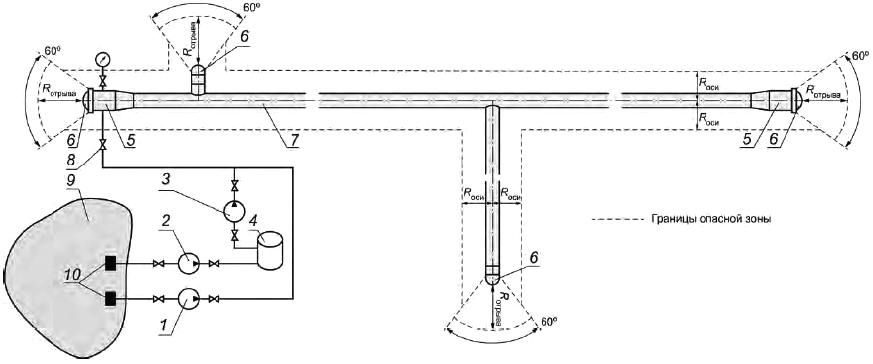

10.4 На период проведения работ по очистке полости и испытаниям ПТ устанавливают опасные зоны, в которых запрещено находиться людям во время указанных работ, обозначают их предупредительными знаками, определяют места и условия безопасного пребывания лиц, занятых в работах. Размеры опасных зон, устанавливаемые на период проведения работ по очистке и испытанию ПТ для подземной прокладки при гидравлических и пневматических испытаниях, приведены в таблицах 2 и 3. Схема опасных зон при проведении гидравлических испытаний приведена на рисунке Б.10 приложения Б.

Примечание - При испытании ПТ период проведения работ, во время которого в опасной зоне запрещено находиться людям, отсчитывается с момента подъема давления свыше 2 МПа до достижения испытательного давления. После завершения испытания ПТ на прочность и снижения давления с испытательного до рабочего разрешено нахождение людей в опасной зоне для осмотра ПТ.

10.4.1 Опасная зона в направлении вылета очистных устройств ограничивается сектором с углом 60°.

10.4.2 При испытаниях наземных или надземных участков ПТ опасная зона от оси трубопровода должна быть увеличена в два раза в обе стороны.

10.5 Люди, машины, механизмы и оборудование при очистке полости и испытании газопроводов должны находиться за пределами опасной зоны.

Таблица 2 - Размеры опасных зон, устанавливаемые на период проведения работ по испытанию на прочность промысловых трубопроводов при гидравлических испытаниях

Условный диаметр ПТ, мм | Радиус опасной зоны при давлении испытания не выше 82,5 кгс/см | Радиус опасной зоны при давлении испытания не выше 82,5 кгс/см | Радиус опасной зоны при давлении испытания свыше 82,5 кгс/см | Радиус опасной зоны при давлении испытания свыше 82,5 кгс/см |

100-300 | 75 | 600 | 100 | 900 |

300-500 | 75 | 800 | 100 | 1200 |

500-800 | 75 | 800 | 100 | 1200 |

800-1000 | 100 | 1000 | 150 | 1500 |

1000-1400 | 100 | 1000 | 150 | 1500 |

Примечание - Размеры опасных зон в направлении возможного отрыва заглушек от торца трубопровода касаются также всех отводов и патрубков, заканчивающихся запорной арматурой с заглушками на испытуемом участке. | ||||

Таблица 3 - Размеры опасных зон, устанавливаемые на период проведения работ по очистке и испытанию на прочность промысловых трубопроводов при пневматических испытаниях

Условный диаметр ПТ, мм | Радиус опасной зоны при очистке полости в обе стороны от трубопровода, м | Радиус опасной зоны при очистке полости в направлении вылета ерша или поршня, м | Радиус опасной зоны при испытании в обе стороны от оси трубопровода, м | Радиус опасной зоны при испытании в направлении возможного отрыва заглушки от торца трубопровода, м | ||

Давление испытания не выше 82,5 кгс/см | Давление испытания свыше 82,5 кгс/см | Давление испытания не выше 82,5 кгс/см | Давление испытания свыше 82,5 кгс/см | |||

Не более 300 | 40 | 600 | 100 | 200 | 600 | 900 |

300-500 | 60 | 800 | 150 | 250 | 800 | 1100 |

500-800 | 60 | 800 | 200 | 300 | 900 | 1200 |

800-1000 | 100 | 1000 | 250 | 350 | 1000 | 1300 |

1000-1400 | 100 | 1000 | 300 | 400 | 1100 | 1500 |

10.6 Для недопущения проникновения в зону проведения испытаний ПТ людей, транспортных средств и др. за пределами опасной зоны выставляют охранные посты. Число постов и расстояние между ними определяют по месту исходя из условия обеспечения недопущения людей, транспортных средств и т.д. в зону проведения испытаний.

10.7 До очистки полости или испытания ПТ в местах, где они пересекают железные и автомобильные дороги или проходят вблизи от них, должны быть уведомлены соответствующие организации (управление железной дороги, дорожный отдел и др.) о проведении указанных работ. С этими организациями должны быть согласованы необходимые мероприятия по обеспечению безопасности.

10.8 При невозможности обеспечения размеров опасных зон, указанных в таблицах 2 и 3 в связи с фактическими условиями выполнения работ, следует предусматривать компенсирующие мероприятия, обеспечивающие защиту зданий, конструкций и сооружений, находящихся в опасной зоне испытуемого ПТ. Компенсирующие мероприятия должны предусматривать в том числе обустройство защитных сооружений, параметры которых устанавливает проектная организация.

Если движение по железным и автомобильным дорогам не может быть остановлено, на время испытания на прочность необходимо предусмотреть компенсирующие мероприятия, в том числе увеличение длин категорированных участков, которые испытывают гидравлическим способом на 2-м этапе испытаний с целью обеспечения безопасности пересекаемых дорог при испытаниях на заключительном этапе пневматическим способом.

10.9 В процессе заполнения участка ПТ испытательной средой с целью проведения пневматических испытаний выполняют его осмотр при давлении, равном 0,3 от испытательного давления на прочность, но не выше 2 МПа. Осмотр ПТ при увеличении давления от 0,3 до испытательного давления и в течение времени испытания на прочность запрещается.

Осмотр ПТ после выдержки под испытательным давлением следует проводить только после снижения давления до с целью проверки ПТ на герметичность.

Приложение А

(обязательное)

Формы представления результатов очистки полости, испытаний на прочность, проверки на герметичность промысловых трубопроводов

А.1 Форма разрешения на очистку полости и испытание ПТ

Наименование организации | ||||||||||||||||||||||||

Эксплуатирующая организация | Строительство | |||||||||||||||||||||||

Участок | Объект | |||||||||||||||||||||||

Наименование организации | ||||||||||||||||||||||||

Эксплуатирующая организация | Строительство | |||||||||||||||||||||||

РАЗРЕШЕНИЕ N | ||||||||||||||||||||||||

на очистку полости и испытание ПТ | ||||||||||||||||||||||||

от " | " | 20 | г. | |||||||||||||||||||||

Разрешается приступить к | ||||||||||||||||||||||||

(указать вид работ: очистка (промывка), испытание на прочность | ||||||||||||||||||||||||

(гидравлическим или пневматическим способом) или проверка на герметичность, вытеснение | ||||||||||||||||||||||||

используемой для испытания среды (указать название среды, используемой для испытания, очистки, | ||||||||||||||||||||||||

промывки и др.) | ||||||||||||||||||||||||

давлением | МПа (кгс/см | |||||||||||||||||||||||

с пропуском | ||||||||||||||||||||||||

(заполняется при производстве очистки: указать число и тип очистных устройств) | ||||||||||||||||||||||||

на участке от | до | общей протяженностью | м в соответствии | |||||||||||||||||||||

Подготовительные работы на указанном участке выполнены в требуемом объеме и в соответствии с проектом. | ||||||||||||||||||||||||

Зона в пределах минимальных расстояний | ||||||||||||||||||||||||

(освобождена от жилых домов, строений, строительной техники и материалов) | ||||||||||||||||||||||||

Исполнительная документация проверена и имеется в требуемом объеме. | ||||||||||||||||||||||||

Председатель комиссии | ||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | ||||||||||||||||||||||

Члены комиссии | ||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | ||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | ||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | ||||||||||||||||||||||

А.2 Форма акта на очистку полости и калибровку ПТ

Наименование организации | |||||||||||||||||||||||||||||||||||

Эксплуатирующая организация | Строительство | ||||||||||||||||||||||||||||||||||

Участок | Объект | ||||||||||||||||||||||||||||||||||

АКТ N | |||||||||||||||||||||||||||||||||||

на очистку полости и калибровку ПТ | |||||||||||||||||||||||||||||||||||

от " | " | 20 | г. | ||||||||||||||||||||||||||||||||

составлен комиссией, назначенной приказом | |||||||||||||||||||||||||||||||||||

(N приказа, наименование организации) | |||||||||||||||||||||||||||||||||||

от " | " | 20 | г. в составе: | ||||||||||||||||||||||||||||||||

в том, что произведена | кратная очистка полости | ПТ, | |||||||||||||||||||||||||||||||||

диаметром | мм на участке от | до | |||||||||||||||||||||||||||||||||

общей протяженностью | м. | ||||||||||||||||||||||||||||||||||

Очистка проведена в соответствии с требованиями ГОСТ | , проекта, специальной рабочей | ||||||||||||||||||||||||||||||||||

инструкцией, утвержденной от " | " | 20 | г. в установленном порядке способом | ||||||||||||||||||||||||||||||||

(продувки, промывки, протягивания, | |||||||||||||||||||||||||||||||||||

вытеснения загрязнения в потоке жидкости, вид рабочей среды - газ, воздух, вода и т.п.) | |||||||||||||||||||||||||||||||||||

с пропуском | в количестве | шт. | |||||||||||||||||||||||||||||||||

(указать тип очистного устройства) | |||||||||||||||||||||||||||||||||||

Очистка внутренней полости трубопровода производилась до | |||||||||||||||||||||||||||||||||||

(указать критерий окончания очистки) | |||||||||||||||||||||||||||||||||||

Проведена калибровка ПТ калибровочным диском диаметром | из | толщиной | мм. | ||||||||||||||||||||||||||||||||

(материал) | |||||||||||||||||||||||||||||||||||

Заключение комиссии: | |||||||||||||||||||||||||||||||||||

(указать результаты приемки очистки | |||||||||||||||||||||||||||||||||||

полости и калибровки ПТ, какие последующие работы | |||||||||||||||||||||||||||||||||||

разрешается выполнять) | |||||||||||||||||||||||||||||||||||

Председатель комиссии | |||||||||||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | |||||||||||||||||||||||||||||||||

Члены комиссии | |||||||||||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | |||||||||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | |||||||||||||||||||||||||||||||||

А.3 Форма акта предварительного испытания узла трубопроводной арматуры

Наименование организации | |||||||||||||||||||||||||||||

Эксплуатирующая организация | Строительство | ||||||||||||||||||||||||||||

Участок | Объект | ||||||||||||||||||||||||||||

АКТ N | |||||||||||||||||||||||||||||

от " | " | 20 | г. | ||||||||||||||||||||||||||

предварительного испытания узла трубопроводной арматуры | |||||||||||||||||||||||||||||

промыслового трубопровода | |||||||||||||||||||||||||||||

Испытание производилось | способом, давлением | ||||||||||||||||||||||||||||

(гидравлическим, пневматическим) | |||||||||||||||||||||||||||||

МПа, с выдержкой в течение 2 ч | |||||||||||||||||||||||||||||

В течение испытательного периода давление замерялось техническими манометрами N | |||||||||||||||||||||||||||||

или дистанционными приборами N | , опломбированными, имеющими паспорта, класс точности | ||||||||||||||||||||||||||||

приборов | со шкалой давления | , поверенными | |||||||||||||||||||||||||||

(не ниже I) | (не менее 4/3 от испытательного) | ||||||||||||||||||||||||||||

| метрологической службой | , зарегистрированной | |||||||||||||||||||||||||||

(дата) | (наименование организации) | ||||||||||||||||||||||||||||

в реестре аккредитованных метрологических служб юридических лиц под N | . | ||||||||||||||||||||||||||||

По окончании предварительного испытания давление снижено до | МПа и выполнена | ||||||||||||||||||||||||||||

проверка на герметичность. | |||||||||||||||||||||||||||||

Заключение комиссии: | |||||||||||||||||||||||||||||

(узел трубопроводной арматуры считать выдержавшим испытания, если при осмотре не обнаружены утечки) | |||||||||||||||||||||||||||||

Председатель комиссии | |||||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | |||||||||||||||||||||||||||

Члены комиссии | |||||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | |||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | |||||||||||||||||||||||||||

А.4 Форма акта предварительного (поэтапного) испытания ПТ и их участков

Наименование организации | |||||||||||||||||||||||||||||||||||||

Эксплуатирующая организация | Строительство | ||||||||||||||||||||||||||||||||||||

Участок | Объект | ||||||||||||||||||||||||||||||||||||

АКТ N | |||||||||||||||||||||||||||||||||||||

предварительного (поэтапного) испытания участков ПТ | |||||||||||||||||||||||||||||||||||||

от " | " | 20 | г. | ||||||||||||||||||||||||||||||||||

Предварительное испытание на прочность и герметичность трубопроводов | |||||||||||||||||||||||||||||||||||||

(наименование испытуемого участка) | |||||||||||||||||||||||||||||||||||||

на участке от км | до км | общей протяженностью | м | ||||||||||||||||||||||||||||||||||

в | этапа проведено в соответствии с требованиями ГОСТ Р | , | |||||||||||||||||||||||||||||||||||

(число этапов) | |||||||||||||||||||||||||||||||||||||

проекта, специальной инструкции, согласованной и утвержденной " | " | 20 | г. | ||||||||||||||||||||||||||||||||||

Испытание на прочность 1-го этапа | |||||||||||||||||||||||||||||||||||||

(указать, на какой стадии строительства) | |||||||||||||||||||||||||||||||||||||

проведено | способом | давлением | |||||||||||||||||||||||||||||||||||

(гидравлическим/пневматическим) | (испытательная среда) | ||||||||||||||||||||||||||||||||||||

| МПа (кгс/см | ч; | |||||||||||||||||||||||||||||||||||

проверка на герметичность выполнена давлением | в течение | ч. | |||||||||||||||||||||||||||||||||||

Испытание на прочность 2-го этапа | |||||||||||||||||||||||||||||||||||||

(указать, на какой стадии строительства) | |||||||||||||||||||||||||||||||||||||

проведено | способом | давлением | |||||||||||||||||||||||||||||||||||

(гидравлическим/пневматическим) | (испытательная среда) | ||||||||||||||||||||||||||||||||||||

МПа (кгс/см | ч; | ||||||||||||||||||||||||||||||||||||

проверка на герметичность выполнена давлением | в течение | ч. | |||||||||||||||||||||||||||||||||||

После испытаний выполнено удаление | /стравливание воздуха | ||||||||||||||||||||||||||||||||||||

(воды, жидкости с пониженной температурой замерзания) | |||||||||||||||||||||||||||||||||||||

В течение испытательного периода давление замерялось техническими манометрами N | |||||||||||||||||||||||||||||||||||||

или дистанционными приборами N | , опломбированными, имеющими паспорта, класс точности | ||||||||||||||||||||||||||||||||||||

приборов | со шкалой давления | , поверенными | |||||||||||||||||||||||||||||||||||

(не ниже I) | (не менее 4/3 от испытательного) | ||||||||||||||||||||||||||||||||||||

метрологической службой | , зарегистрированной | ||||||||||||||||||||||||||||||||||||

(дата) | (наименование организации) | ||||||||||||||||||||||||||||||||||||

в реестре аккредитованных метрологических служб юридических лиц под N | . | ||||||||||||||||||||||||||||||||||||

Заключение комиссии: | |||||||||||||||||||||||||||||||||||||

(указать результат испытаний)

| |||||||||||||||||||||||||||||||||||||

Председатель комиссии | |||||||||||||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | |||||||||||||||||||||||||||||||||||

Члены комиссии | |||||||||||||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | |||||||||||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | |||||||||||||||||||||||||||||||||||

А.5 Форма акта гидравлического (пневматического) испытания на прочность, проверки на герметичность и удаления воды после испытания участков ПТ

Наименование организации | ||||||||||||||||||||||||||||||||||||||||||||||||||||

Эксплуатирующая организация | Строительство | |||||||||||||||||||||||||||||||||||||||||||||||||||

Участок | Объект | |||||||||||||||||||||||||||||||||||||||||||||||||||

АКТ N | ||||||||||||||||||||||||||||||||||||||||||||||||||||

от " | " | 20 | г. | |||||||||||||||||||||||||||||||||||||||||||||||||

(гидравлического, пневматического - указать) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

испытания на прочность, проверки на герметичность и удаления | после | |||||||||||||||||||||||||||||||||||||||||||||||||||

(воды и др. - указать) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

испытания ПТ. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

Составлен комиссией, назначенной приказом | ||||||||||||||||||||||||||||||||||||||||||||||||||||

(наименование организации) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

от " | " | 20 | г. | |||||||||||||||||||||||||||||||||||||||||||||||||

в том, что " | " | 20 | г. проведено | |||||||||||||||||||||||||||||||||||||||||||||||||

(пневматическое, гидравлическое) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

испытание на прочность | ||||||||||||||||||||||||||||||||||||||||||||||||||||

(трубопровода, кранового узла, блока и др.) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

на (участке от км | , ПК | до км | , ПК | , общей протяженностью | ||||||||||||||||||||||||||||||||||||||||||||||||

м, площадке | ) | |||||||||||||||||||||||||||||||||||||||||||||||||||

в соответствии с требованиями | ||||||||||||||||||||||||||||||||||||||||||||||||||||

специальной инструкции, согласованной и утвержденной " | " | 20 | г. | |||||||||||||||||||||||||||||||||||||||||||||||||

Испытание на прочность гидравлическим способом выполнено при давлении в нижней точке | ||||||||||||||||||||||||||||||||||||||||||||||||||||

МПа (кгс/см | МПа (кгс/см | |||||||||||||||||||||||||||||||||||||||||||||||||||

Испытание на прочность пневматическим способом выполнено при давлении | МПа (кгс/см | |||||||||||||||||||||||||||||||||||||||||||||||||||

Время выдержки под испытательным давлением составило | ч. | |||||||||||||||||||||||||||||||||||||||||||||||||||

В течение испытательного периода давление замерялось техническими манометрами N | ||||||||||||||||||||||||||||||||||||||||||||||||||||

или дистанционными приборами N | , опломбированными, имеющими паспорта, класс точности | |||||||||||||||||||||||||||||||||||||||||||||||||||

приборов | со шкалой давления | , поверенными | ||||||||||||||||||||||||||||||||||||||||||||||||||

(не ниже I) | (не менее 4/3 от испытательного) | |||||||||||||||||||||||||||||||||||||||||||||||||||

метрологической службой | , зарегистрированной в реестре | |||||||||||||||||||||||||||||||||||||||||||||||||||

(дата) | (наименование организации) | |||||||||||||||||||||||||||||||||||||||||||||||||||

аккредитованных метрологических служб юридических лиц под N | . | |||||||||||||||||||||||||||||||||||||||||||||||||||

Заключение комиссии: | ||||||||||||||||||||||||||||||||||||||||||||||||||||

(указать результат испытания)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

После завершения испытания на прочность проведена проверка на герметичность давлением | ||||||||||||||||||||||||||||||||||||||||||||||||||||

МПа (кгс/см | ч | |||||||||||||||||||||||||||||||||||||||||||||||||||

на | ||||||||||||||||||||||||||||||||||||||||||||||||||||

(участке от км | , ПК | до км | , ПК | , общей протяженностью | м, | |||||||||||||||||||||||||||||||||||||||||||||||

площадке | ) | |||||||||||||||||||||||||||||||||||||||||||||||||||

в соответствии с требованиями | ||||||||||||||||||||||||||||||||||||||||||||||||||||

специальной инструкции, согласованной и утвержденной " | " | 20 | г., | |||||||||||||||||||||||||||||||||||||||||||||||||

проекта. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

В течение испытательного периода давление замерялось техническими манометрами N | ||||||||||||||||||||||||||||||||||||||||||||||||||||

или дистанционными приборами N | , опломбированными, имеющими паспорта, класс точности | |||||||||||||||||||||||||||||||||||||||||||||||||||

приборов | со шкалой давления | , поверенными | ||||||||||||||||||||||||||||||||||||||||||||||||||

(не ниже I) | (не менее 4/3 от испытательного) | |||||||||||||||||||||||||||||||||||||||||||||||||||

| метрологической службой | , зарегистрированной | ||||||||||||||||||||||||||||||||||||||||||||||||||

(дата) | (наименование организации) | |||||||||||||||||||||||||||||||||||||||||||||||||||

в реестре аккредитованных метрологических служб юридических лиц под N | . | |||||||||||||||||||||||||||||||||||||||||||||||||||

Заключение комиссии: | ||||||||||||||||||||||||||||||||||||||||||||||||||||

(указать результат | ||||||||||||||||||||||||||||||||||||||||||||||||||||

. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

проверки на герметичность) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

Удаление | после испытания из | |||||||||||||||||||||||||||||||||||||||||||||||||||

(воды и др.) | (ПТ, кранового узла) | |||||||||||||||||||||||||||||||||||||||||||||||||||

проведено в соответствии со специальной рабочей инструкцией, согласованной и утвержденной " | " | |||||||||||||||||||||||||||||||||||||||||||||||||||

20 | г. в установленном порядке путем | |||||||||||||||||||||||||||||||||||||||||||||||||||

(пропуска поршней-разделителей, продувки воздухом, слива самотеком и т.д.) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

При этом были применены поршни-разделители | ||||||||||||||||||||||||||||||||||||||||||||||||||||

в количестве | шт. | |||||||||||||||||||||||||||||||||||||||||||||||||||

(указать тип поршня) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

Удаление | проводилось до | |||||||||||||||||||||||||||||||||||||||||||||||||||

(воды и др.) | (прекращения выхода воды, выхода чистого воздуха) | |||||||||||||||||||||||||||||||||||||||||||||||||||

Стравливание воздуха проводилось | ||||||||||||||||||||||||||||||||||||||||||||||||||||

(указать порядок стравливания воздуха после пневматических испытаний) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

Заключение комиссии: | ||||||||||||||||||||||||||||||||||||||||||||||||||||

(указать результат удаления воды и др., стравливания воздуха | ||||||||||||||||||||||||||||||||||||||||||||||||||||

после испытания, какие последующие работы разрешается производить) | ||||||||||||||||||||||||||||||||||||||||||||||||||||

Председатель комиссии | ||||||||||||||||||||||||||||||||||||||||||||||||||||

(должность, организация, фамилия, инициалы) | (подпись) | (дата) | ||||||||||||||||||||||||||||||||||||||||||||||||||

Члены комиссии | ||||||||||||||||||||||||||||||||||||||||||||||||||||