ПНСТ 679-2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Морское оборудование, доставляемое морским транспортом

Petroleum and natural gas industry. Subsea production systems. Portable offshore units

ОКС 75.020

Срок действия с 2023-05-30

до 2026-05-30

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 декабря 2022 г. N 141-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения глубоководных шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление общих правил для проектирования, изготовления, проведения испытаний и выполнения ремонта морского оборудования, доставляемого морским транспортом, применяемого при строительстве и эксплуатации систем подводной добычи углеводородов.

1 Область применения

1.1 Настоящий стандарт устанавливает общие правила для проектирования, изготовления, проведения испытаний и выполнения ремонта морского оборудования, доставляемого морским транспортом, применяемого при строительстве и эксплуатации систем подводной добычи углеводородов.

1.2 В соответствии со статьей 2 Федерального закона [1] настоящий стандарт применяется в целях накопления опыта в отношении объекта стандартизации для возможной последующей разработки на его основе национального стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 28870 Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины

ГОСТ ISO 898-1 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 898-2 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 17635 Неразрушающий контроль сварных соединений. Общие правила для металлических материалов

ГОСТ Р 51876 (ИСО 1496-1:1990) Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 1. Контейнеры общего назначения

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9606-1 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала. Основные требования

ГОСТ Р ИСО 10042 Сварка. Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Уровни качества

ГОСТ Р ИСО 14732 Персонал, выполняющий сварку. Аттестационные испытания сварщиков-операторов и наладчиков для полностью механизированной и автоматической сварки металлических материалов

ГОСТ Р ИСО 15607 Технические требования и аттестация процедур сварки металлических материалов. Общие правила

ГОСТ Р ИСО 15614-1 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

ГОСТ Р ИСО 15614-2 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 2. Дуговая сварка алюминия и алюминиевых сплавов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1 комплекты грузоподъемных приспособлений: Элементы подъемного оборудования, используемого для присоединения контейнера к грузоподъемному механизму.

Примечание - К подъемным приспособлениям могут относиться одинарные и многоветвевые стропы (с или без верхней ветви), включая такелажные скобы.

3.2 расчетная температура: Минимально допустимая температура эксплуатации оборудования.

3.3 вспомогательная конструкция: Элементы, которые не считаются несущими нагрузку для расчетов при проектировании (двери, панели стен и крыши, покрытия опорных рам, ребра жесткости и гофропанели, внутренние места крепления и т.д.).

3.4 морское оборудование: Блок или установка, предназначенные для повторной или одноразовой морской транспортировки и установки/подъема, а также для подъема под водой.

3.5 морской контейнер: Переносное сооружение с максимальной массой брутто 25000 кг, предназначенное для многократного использования при транспортировке товаров или оборудования, которые эксплуатируются в открытом море на, с или между стационарными и/или плавучими установками и судами.

3.6 основная конструкция: Несущие и опорные рамы и несущие панели (проемы для вилочного захвата, такелажные проушины, опорные конструкции для цистерн, опоры для тяжелого оборудования, угловые/коленчатые кронштейны).

3.7 предельная рабочая нагрузка: Максимальная масса, которую может выдержать подъемное оборудование.

4 Обозначения и сокращения

В настоящем стандарте использованы следующие обозначения и сокращения:

- | расчетный коэффициент; | |

- | расчетная нагрузка, H; | |

- | подъем груза в воздухе, Н; | |

- | расчетная нагрузка, определяемая исходя из максимальной динамической нагрузки, Н; | |

- | максимальная динамическая нагрузка, Н; | |

- | расчетная грузоподъемность вилочного погрузчика, Н; | |

- | подъем груза под водой, Н; | |

- | горизонтальная расчетная ударная нагрузка, Н; | |

- | вертикальная расчетная ударная нагрузка, Н; | |

- | горизонтальная расчетная нагрузка морского транспорта, Н; | |

- | модуль упругости, МПа; | |

- | нормальное ускорение свободного падения (9,81 м/с ); | |

- | длина оборудования, мм; | |

- | масса комплекта грузоподъемных приспособлений; | |

- | минимальный установленный предел текучести при комнатной температуре, Н/мм ; | |

- | минимальный предел прочности на растяжение при комнатной температуре, Н/мм ; | |

- | 0,2%-ный условный предел текучести при комнатной температуре, Н/мм ; | |

- | радиус проушины; | |

- | расчетная температура, °C; | |

- | нормальное ускорение свободного падения (9,81 м/с ); | |

- | число ветвей стропов; | |

- | толщина материала, мм; | |

- | толщина боковой пластины, мм; | |

- | эквивалентное напряжение по теории Мизеса, Н/мм ; | |

- | допустимое эквивалентное напряжение по теории Мизеса, Н/мм ; | |

- | коэффициент нагрузки; | |

- | обозначение класса эксплуатации, подводное использование; | |

- | диаметр отверстия проушины, мм; | |

- | диаметр пальца, мм; | |

- | предельная рабочая нагрузка, т; | |

- | результирующая сила стропа на проушинах, Н; | |

SE | - | обозначение класса эксплуатации, единичная перевозка; |

- | коэффициент неравномерности нагрузки на ветви стропа для учета влияние допусков на длину стропов; | |

- | минимальная разрывная нагрузка; | |

- | максимальная общая масса морского оборудования, т; | |

- | максимальная общая масса морского оборудования, погруженного в воду, т; | |

НК | - | неразрушающий контроль; |

ПМУ | - | подводный модуль управления; |

РКД | - | рабочая конструкторская документация; |

ТУ | - | технические условия. |

5 Общие положения

5.1 Морское оборудование должно соответствовать следующим требованиям:

а) быть безопасным при использовании:

1) для жизни,

2) окружающей среды,

3) судна/морского сооружения;

б) подходить для многократного использования за счет выбора:

1) материала,

2) защиты,

3) простоты ремонта и обслуживания.

5.2 Перед установкой критериев к проектированию и изготовлению морского оборудования различных типов или категорий для строительства и транспортировки учитывают следующие факторы:

- одноразовые или повторяющиеся перевозки;

- ценность продукта, в отношении которого могут быть предприняты специальные меры предосторожности при проектировании и изготовлении;

- специально запланированные транспортные мероприятия, связанные с размером, формой, весом или другими особенностями.

5.3 Требования настоящего стандарта основаны на ряде допущений в отношении проведения грузоподъемных операций и на эксплуатации морского оборудования:

- вне зависимости от места эксплуатации подъем морского оборудования может быть осуществлен при помощи любого крана с достаточной грузоподъемностью и скоростью;

- максимально допустимая высота волны при подъеме с/на судно/морское сооружение ограничена в соответствии с классом эксплуатации морского оборудования, указанного в приложении А;

- погрузочно-разгрузочные и подъемные работы выполняют с учетом 6.5;

- штабелирование морского оборудования допускается, если это предусмотрено его изготовителем;

- грузы или оборудование должны быть надежно закреплены.

5.4 В зависимости от максимально допустимой высоты волн определяют следующие классы эксплуатации морского оборудования:

- класс R60 - подъем между суднами/морскими сооружениями при высоте значительных волн Hs до 6,0 м;

- класс R45 - подъем между суднами/морскими сооружениями при высоте значительных волн Hs до 4,5 м;

- класс R30 - подъем между суднами/морскими сооружениями при высоте значительных волн Hs до 3,0 м;

- класс R00 - подъем на суше, на берегу и на борту судна/морского сооружения в море, но не между суднами/морскими сооружениями в море.

5.5 Морское оборудование, которое не предназначено для подъема в море между суднами/морскими сооружениями, а используется только на борту, берегу и/или на суше, обозначается как класс R00.

5.6 Следующие обозначения используют для морского оборудования, предназначенного для проведения подводных спуско-подъемных операций:

5.7 Когда морское оборудование предназначено только для спуско-подъемных операций, в сертификате и на морском оборудовании данное ограничение должно быть обозначено "Только для подводных спуско-подъемных операций".

5.8 Максимально допустимый класс эксплуатации, который может быть присвоен оборудованию, которое будет перегружаться в море между судами/морским сооружением, ограничен в соответствии с данными, приведенными в таблице 1.

Таблица 1 - Максимально допустимый класс эксплуатации

Тип (в соответствии с приложением А) | Риск | Максимальная общая масса морского оборудования , т | Класс эксплуатации |

A | Низкий | Не более 25 | R60 |

A | Низкий | Св. 25 | R45 |

A | Высокий | Не более 25 | R45 |

A | Высокий | Св. 25 | R30 |

B | Низкий | Не более 15 | R60 |

B | Низкий | Св. 15 | R45 |

B | Высокий | Не более 15 | R45 |

B | Высокое | Св. 15 | R30 |

C | Высокий | Не более 15 | R45 |

C | Высокий | Св. 15 | R30 |

D | Высокий/низкий | Не более 10 | R45 |

D | Высокий/низкий | Св. 10 | R30 |

E | Низкий | Не более 15 | R60 |

E | Низкий | Св. 15 | R45 |

E | Высокий | Не более 15 | R45 |

E | Высокий | Св. 15 | R30 |

Тип C обычно не имеет требований к расчетам ударной нагрузки, и его следует рассматривать как высокий риск. R60 (R45 для >10 т) мог бы применяться, если бы в документах было зафиксировано, что оцениваемый риск низкий и общая целостность конструкции морского оборудования не чувствительна к значительному местному разрушению обшивки. Можно использовать более низкий класс эксплуатации, чем указано. | |||

6 Общие правила

6.1 Материалы

6.1.1 Морское оборудование должно подходить для морской среды по конструкции, использованию подходящего материала и/или для защиты от коррозии.

6.1.2 Защита от коррозии для морского оборудования, предназначенного для подводного применения в течение длительного периода без доступа или с ограниченным доступом для проведения периодических проверок, должна быть рассчитана на подводное применение.

6.1.3 Все крыши морского оборудования постоянного характера, предназначенные для доступа, в том числе построенные из рифленого стального листа, должны быть покрыты устойчивым нескользящим покрытием.

6.1.4 Окрашиваемые стальные поверхности должны быть подвергнуты струйной очистке в соответствии с ГОСТ Р ИСО 8501-1.

6.1.5 Заводские грунтовки должны быть на основе неорганического цинка, этила, силиката или эквивалентных материалов.

6.1.6 Лакокрасочные покрытия должны обладать достаточным уровнем адгезии и износостойкости для применения в морских условиях.

6.1.7 Окрашиваемые алюминиевые поверхности должны быть подвергнуты струйной очистке в соответствии с ГОСТ Р ИСО 8501-1.

6.1.8 Грунтовка должна быть на виниловой или эпоксидной основе.

6.1.9 Для морского оборудования, которое хранится/используется под водой в течение длительного периода, при проектировании подъемного комплекта необходимо учитывать, чтобы все точки подъема были достаточно защищены системой защиты установки от коррозии.

6.1.10 Любая свободная такелажная оснастка, в которой защита от коррозии не может быть гарантирована, должна быть рассчитана на снятие/повторное соединение в связи с операцией подъема.

6.1.11 Необходимо применять следующие требования к минимальной толщине материала согласно таблице 2.

Таблица 2 - Требования к минимальной толщине материала

Максимальный вес брутто, т | Единичная перевозка | Многократная перевозка | ||

Внешняя рама, мм | Прочие элементы, мм | Внешняя рама, мм | Прочие элементы, мм | |

Не более 1 | 3 | 3 | 4 | 4 |

Св. 1 до 25 включ. | 5 | 4 | 6 | 4 |

Св. 25 | 6 | 5 | 8 | 6 |

Примечания 1 Применимая толщина для морского оборудования типа D должна быть рассчитана в каждом конкретном случае. 2 После специального рассмотрения толщина для всех типов морского оборудования может быть уменьшена ниже данных значений. В этих оценках могут быть учтены: класс эксплуатации, метод транспортировки и процедуры подъема. | ||||

6.1.12 Сталь должна обладать достаточной энергией сопротивления к разрушению, чтобы избежать возникновения хрупкого разрушения.

6.1.13 Сталь для первичной конструкции следует испытывать на ударную вязкость по Шарпи (с V-образным надрезом) в соответствии с ГОСТ Р ИСО 148-1.

6.1.14 Аустенитные нержавеющие стали не подлежат испытаниям на ударный изгиб.

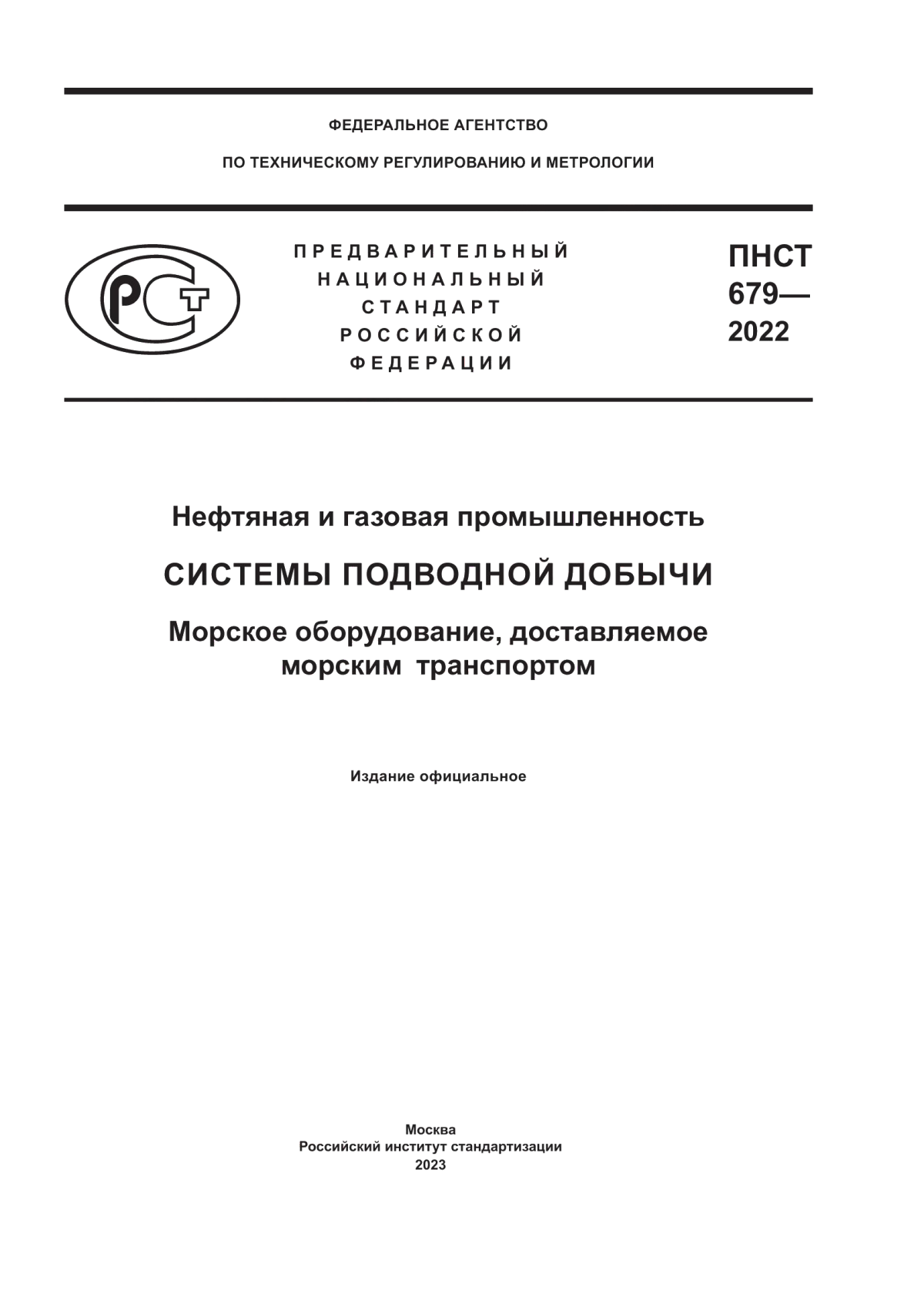

6.1.15 Требования к энергии удара зависят от минимального установленного предела текучести стали. Среднее поглощение энергии для трех образцов основного материала, ось которых параллельна конечному направлению прокатки, должно быть не меньше, чем показано на рисунке 1.

|

Рисунок 1 - Требования к минимальной энергии удара при испытаниях образцов V-образным надрезом по Шарпи

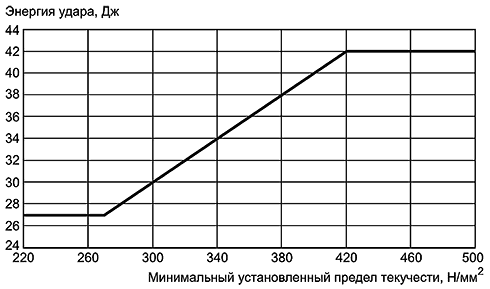

|

Рисунок 2 - Требования к минимальной энергии удара при испытаниях образцов V-образным надрезом по Шарпи высокопрочных сталей

6.1.17 Температура испытания на ударную вязкость должна соответствовать или быть ниже значений температур, указанных в таблице 3.

Таблица 3 - Температура испытания на ударную вязкость

Толщина материала, мм | Температура испытаний на ударную вязкость, °C |

Не более 6 | Испытание не требуется |

Св. 6 до 12 | +10 |

Св. 12 до 25 включ. | |

Св. 25 до 50 | - 20 |

Примечания 1 - номинальная расчетная температура для конструктивной части, на которую воздействует перевозка. 2 Требование к средней работе удара для трех образцов основного материала с осью, поперечной конечному направлению проката, составляет 2/3 от соответствующего значения для продольно ориентированных образцов. Ни одно значение не должно быть менее 70% от требуемых средних значений. Если не могут быть изготовлены стандартные образцы, требуемые значения работы удара уменьшаются следующим образом: - размером 10 7,5 мм - 5/6 от вышеуказанных значений; - размером 10 5,0 мм - 2/3 от вышеуказанных значений. | |

6.1.20 Листовой прокат, подверженный растяжению в направлении толщины, должен соответствовать группе качества Z25 в соответствии с ГОСТ 28870 или выше.

6.1.21 Все сварные швы, передающие нагрузку на растяжение, должны быть полностью проплавленными. Полное проплавление также рекомендуется для сварных швов, переносящих нагрузки при сдвиге. Угловые/частичные сварные швы могут быть одобрены для отдельных подъемов, а также использованы для других подъемов в зависимости от конкретного случая.

6.1.22 Болтовые соединения, которые значимы для конструкционной и эксплуатационной безопасности, должны соответствовать требованиям ГОСТ ISO 898-1, ГОСТ ISO 898-2. Работа удара должна быть задокументирована в тех случаях, когда размер болта позволяет отобрать образец для испытания на ударный изгиб по Шарпи с V-образным надрезом, и должна составлять минимум 42 Дж при температуре минус 20°C.

6.1.23 Болты и пальцы для соединения проушин и/или между грузоподъемным инструментом морского оборудования типа Е и грузом должны иметь индивидуальные сертификаты изготовления, т.е. документально подтвержденные проверки качества (контрольная нагрузка, ультразвуковое или радиографическое тестирование) каждого отдельного болта.

6.1.24 Химический состав, механические свойства, термическая обработка и свариваемость должны быть достаточными для службы, а также для процесса изготовления.

6.1.25 Алюминий, используемый для морского оборудования, должен быть кованого сплава, т.е. полученный посредством прокатки или прессования (см. также [2]*).

6.2 Конструкция

6.2.1 Морское оборудование должно обладать достаточной прочностью для погрузки и разгрузки в открытом море с палубы судна при высоте волны не более 6 м. При проектировании необходимо учитывать локальные ударные нагрузки (см. также [2]).

6.2.2 Прочность, включая опоры оборудования, и устойчивость следует проверять на предмет нагрузок из-за максимальных ускорений и давления ветра, которые могут возникнуть во время перевозки.

6.2.3 Все соединения между элементами каркаса, а также между проушинами и элементами каркаса должны обеспечивать целостность конструкции. Балки с разными поперечными сечениями, как правило, должны быть выровнены, насколько это возможно, и должны быть приняты меры для минимизации концентрации напряжений на стенках и полках балки.

6.2.4 Деформации отдельных элементов морского оборудования при любой нагрузке не должны:

- превышать значений, согласованных владельцем/покупателем;

- осложнять безопасных операций погрузки-разгрузки;

- добавлять недопустимых нагрузок в оборудование из-за соответствующей деформации их опор;

- допускать удара конструкции с грузом.

6.2.5 Наружный радиус основной пластины проушины должен быть не меньше диаметра отверстия для пальца.

6.2.6 Толщина проушины, включая щеки в отверстии, должна быть не менее 75% внутренней ширины скобы.

6.2.7 Диаметр отверстия в проушине должен быть тщательно подобран, чтобы соответствовать диаметру пальца скобы. В целях обеспечения прочности разница в диаметре отверстия и пальца должна быть как можно меньше, но следует учитывать максимальный диаметр пальца скобы, включая допуск, чтобы палец вошел в отверстие.

6.2.8 Для проушин со значительной (более 10%) внеплоскостной нагрузкой рекомендуется, чтобы диаметр пальца скобы составлял не менее 94% от диаметра отверстия в проушине.

6.2.9 В карманах и углублениях оборудования, в которых может скапливаться жидкость, должен быть предусмотрен дренаж.

6.2.10 Морское оборудование может быть оснащено одним или несколькими комплектами карманов для вилочного погрузчика в нижней части конструкции. В таких случаях необходимо соблюдать следующие требования:

- проемы вилочного захвата должны проходить через основание или прикрепляться к основанию. Если они прикреплены к нижней части направляющих, следует использовать дефлекторные пластины;

- проемы для вилочного захвата должны иметь закрытый верх и стороны;

- проемы должны быть расположены максимально далеко друг от друга, учитывая геометрию морского оборудования и размеры применимых вилочных захватов;

- нижняя поверхность проемов для вилочного захвата может быть полностью закрытой или иметь частичные отверстия. Такие отверстия не допускаются на пути нижних боковых брусов или на расстоянии менее 200 мм от внутренней части этих брусов.

6.2.11 Рекомендуемые минимальные расстояния между проемами для вилочного захвата приведены в таблице 4.

Таблица 4 - Расстояния между проемами для вилочного захвата

Длина морского оборудования , м | Минимальное расстояние между центральными точками проемов, мм | Комментарии |

Не более 6 | 25% от (но минимум 900) | Допустима транспортировка в загруженном состоянии |

900 | Транспортировка только в порожнем состоянии | |

Св. 6 до 12 включ. | 25% от (но минимум 2050) | Допустима транспортировка в загруженном состоянии |

15% от | Транспортировка только в порожнем состоянии | |

Св. 12 до 18 включ. | 2050 | Транспортировка только в порожнем состоянии |

Св. 18 | - | Транспортировка вилочным погрузчиком не предусмотрена |

6.3 Расчетные нагрузки

6.3.1 Морское оборудование должно быть рассчитано для всех применимых сочетаний нагрузок.

6.3.2 В конструктивных расчетах учитывают только основную конструкцию.

6.3.6 Метод расчета эквивалентного напряжения по теории Мизеса может быть заменен методом основного напряжения, определенным в AISC-ASD. Если выбран метод основного напряжения, все расчеты в указанных разделах должны быть выполнены методом основного напряжения.

6.3.7 Морское оборудование, которое необходимо оценить для подъема с двух точек, должно быть проверено с учетом по крайней мере одного слабого или неактивного стропа. Расчетная нагрузка для этого случая должна быть принята равной 0,6F для конструкции.

6.3.8 Для такелажа с несимметричным расположением стропов необходимо предусматривать подъем с четырех точек и/или применение грузовой траверсы.

6.3.9 Нормальные расчетные параметры подъема должны быть достаточными для покрытия неточных длин подъема для тех конструкций, которые не подлежат двухточечному испытанию на подъем. Если точный контроль длины подъема не возможен, то вышеупомянутая проверка всегда должна быть включена в расчеты конструкции.

Для расчетной нагрузки на проушину учитывают эффекты неравномерности нагрузки:

- из-за максимально возможного смещения центра тяжести;

- максимально возможных отклонений длин строп (допусков на длины строп).

6.3.12 Максимально допустимый угол наклона должен быть указан на морском оборудовании.

6.3.14 Ударные нагрузки могут возникать во время отрыва или опускания в результате относительных скоростей между палубой транспортного судна и подвешенным грузом.

6.3.15 Основная конструкция должна выдерживать локальный горизонтальный удар в любой точке. При необходимости напряжение от удара должно быть объединено с подъемным напряжением на основе нормативной нагрузки.

6.3.16 Ударная сила может действовать в любом горизонтальном направлении на внешнем каркасе морского оборудования. Считают, что нагрузка действует перпендикулярно поверхности.

Таблица 5 - Испытательная нагрузка для подъема за все точки

, т | Тестовая нагрузка |

Не более 25 | Минимум и |

Св. 25 до 50 включ. | |

Св. 50 до 100 включ. |

6.3.18 Горизонтальная проектная нагрузка вследствие движения судна должна быть рассчитана в любом направлении и в сочетании с максимальной и минимальной вертикальными нагрузками по формуле

6.3.19 Проектные нагрузки для такелажных точек должны быть основаны на следующем:

- число и расположение (относительно центра гравитации морского оборудования) такелажных точек;

- определенные (диапазон) направления такелажных точек;

- отсутствие трения между морским оборудованием и палубой.

Если транспортировка происходит только на деревянной палубе, можно принять коэффициент трения 0,3;

- расчетный коэффициент 1,3 применим для учета возможного неравномерного распределения нагрузки в неопределенной (избыточной) системе и/или дополнительной безопасности, если система определена (не зарезервирована).

6.3.20 Установки должны иметь надежные точки подъема с достаточной безопасностью от поломок вследствие:

- дефекта материала или сварки;

- перегруза;

- загрузки в непредусмотренном направлении;

- повреждения, например вследствие удара;

- недостаточно надлежащего состояния грузоподъемного оборудования (траверс).

6.3.21 Распределение сил проушины в несущей конструкции не должно превышать допустимого напряжения в конструкции.

6.3.22 Точки подъема морского оборудования должны быть расположены так, чтобы:

- они не выходили за пределы вертикальных границ морского оборудования;

- нагрузки на ветви строп были одинаковыми;

- риск биологического обрастания подъемного устройства морского оборудования или его содержимого был незначительным.

6.3.23 Запорные устройства должны быть защищены от случайного открывания дверей при транспортировке и подъеме.

6.3.24 Двустворчатые двери должны быть оборудованы как минимум одним запорным устройством на каждой двери, фиксирующим дверь к верхнему и нижнему каркасам.

6.3.25 Запорные устройства должны быть защищены от смещения в результате воздействия удара. Петли должны быть защищены от воздействия ударных нагрузок.

6.3.26 Если требуется герметичность, двери должны быть оснащены уплотнительными прокладками.

6.3.27 Расчет максимального эффективного веса для подводных спуско-подъемных операций должен учитывать утяжеление оборудования водой (при подъеме из воды) и эффект всасывания при подъеме с морского дна.

6.3.28 При проектировании следует учитывать основные конструктивные особенности морского оборудования:

- отношение геометрии морского оборудования к весу;

- требования к структурной прочности;

- функциональные требования, например монтажные приспособления, как указано в технических условиях;

- герметичные полости должны быть рассчитаны на максимальное внешнее гидростатическое давление, остальные полости должны быть обеспечены дренажными отверстиями для надлежащей вентиляции/наполнения водой;

- необходимо избегать точек подъема ниже центра гравитации;

- точки подъема должны быть расположены/спроектированы так, чтобы риск повреждения и/или случайного падения подъемного комплекта был незначительным.

6.3.29 Прочие расчетные подъемные нагрузки включают:

- расчет гидродинамической нагрузки, например ударная нагрузка от воздействия волн;

- нагрузки при посадке морское дно;

- нагрузки извлечения;

- нагрузки от гидростатического давления.

Для установок, которые расположены под водой в течение долгого времени, нужно учитывать:

- обрастание морскими организмами;

- коррозию.

6.4 Изготовление

6.4.1 Изготовление морского оборудования следует осуществлять в соответствии с РКД и ТУ.

6.4.2 Изготовителем в документах системы менеджмента качества в полном объеме должны быть идентифицированы и отражены специальные процессы, а также порядок внедрения, утверждения или аттестации каждого специального процесса.

6.4.3 Изготовитель должен подтвердить обеспечение качества технологических процессов системой производственного контроля.

6.4.4 Изготовитель должен обеспечить качество производства в соответствии ГОСТ Р ИСО 9001.

6.4.5 Изготовитель должен обеспечить прослеживаемость материалов, поступающих в производство.

6.4.6 Все работы по сварке должен выполнять персонал, аттестованный в соответствии с требованиями ГОСТ Р ИСО 9606-1 и ГОСТ Р ИСО 14732.

6.4.7 При проведении сварочных работ на основной конструкции следует использовать утвержденные процедуры сварки.

6.4.8 Все работы по сварке и ремонту должны быть выполнены в соответствии с процедурами, аттестованными согласно ГОСТ Р ИСО 15607, ГОСТ Р ИСО 15614-1 и ГОСТ Р ИСО 15614-2.

6.4.9 Процедуры сварки базовых материалов, не указанных в вышеприведенных стандартах, должны квалифицироваться индивидуально или в группе на основе свариваемости, свойств на растяжение и состава.

6.4.10 Металлы, используемые в основных конструкциях, должны, как минимум, снабжаться заводским сертификатом.

6.5 Погрузка/разгрузка и эксплуатация морского оборудования

6.5.1 Морское оборудование должно быть разработано в соответствии с набором основных принципов и заранее установленных критериев для продвижения средств безопасной погрузки/разгрузки и транспортировки.

6.5.2 Принципы и критерии должны быть отобраны для обеспечения структурной целостности морского оборудования, когда оно подвергается воздействию динамических условий, являющихся общими для морских перевозок и включающих:

- передвижение по морю;

- подъем на суше, на берегу на борт судна/платформы;

- подъем на/с судна/платформы в море, если применимо;

- спуск/подъем в/из моря.

6.5.3 Подъем морского оборудования выполняют индивидуально одним краном, если не указано иное.

6.5.4 Максимально допустимая высота волны при подъеме с судна на/с судна/платформы ограничена в соответствии с классом эксплуатации морского оборудования, указанного в 5.7.

6.5.5 Каждое волновое ограничение для подводного подъема, если это применимо, следует оценивать отдельно для каждого морского оборудования.

6.5.6 Погрузочно-разгрузочные и подъемные работы выполняют в соответствии с согласованной рабочей процедурой.

6.5.7 В тех случаях, когда проведение эксплуатационных процедур и/или принятие специальных мер предосторожности при проектировании считают необходимыми (или признанными полезными) для безопасной погрузки/разгрузки морского оборудования, рабочая процедура должна быть частью проектной документации.

6.5.8 Морское оборудование должно быть разработано таким образом, чтобы облегчать безопасный подъем. Необходимо учесть следующее:

- выступающие части, например дверные ручки, петли, скобы для прижимных шин и аналогичные детали, должны быть утоплены или защищены;

- если выступающие части необходимы, они должны быть разработаны таким образом (включая их маркировку), чтобы минимизировать риск:

- повреждения подъемного такелажа;

- зацепления с другим грузом или стенками/ограждением груза транспортного судна.

6.5.9 Морское оборудование, поднимаемое под водой, требует специальных проектных решений.

6.5.10 Эксплуатационный риск, связанный с подъемом морского оборудования, определяют как низкий или высокий; риск - возможные последствия, вероятность события. Следующие элементы увеличивают риск и должны быть включены в оценку риска:

- установленное/перевозимое оборудование, особо чувствительное к ударным нагрузкам;

- выступающие части, которые могут задеть крюк крана и/или комплект грузоподъемных приспособлений во время натяжения;

- выступающие части, которые могут повредить и/или застрять на других (перевозимых) деталях или на транспортном судне;

- отсутствие защиты крыши, чтобы крюк крана случайно не зацепился за предметы внутри морского оборудования;

- точки подъема в тех позициях, которые могут быть повреждены вследствие удара;

- отсутствие надлежащей защитной рамы и наличие установленного/транспортируемого оборудования, которое может быть повреждено в результате ударов;

- морское оборудование с особой геометрией или громоздкими (большими) габаритами;

- комплекты грузоподъемных приспособлений, включающие (незакрепленные) траверсы.

6.5.11 Если один из вышеперечисленных элементов явно применим или по крайней мере два элемента присутствуют частично, уровень риска обычно следует определять как высокий.

6.5.12 Высота волны, ограничивающая установку/подъем под водой морского оборудования, указана в таблице 6.

Таблица 6 - Значительная ограничивающая высота волн

Площадь сопротивления | Объем | Ограничивающая высота значительных волн, м | |

0,5 | И | 1,0 | 4,5 |

1,0 | И | 2,0 | 3,0 |

1,5 | И | 3,0 | 2,3 |

2,0 | И | 4,0 | 1,8 |

6.5.13 Эксплуатационные ограничения

Все предполагаемые эксплуатационные ограничения должны быть четко указаны в проектной документации к морскому оборудованию. Среди таких ограничений могут быть:

- высота волны при установке/периоды (если это оценивается/применимо);

- особые условия, например: морское оборудование должно пройти через зону заплеска с наклоном;

- максимально допустимая глубина воды;

- максимально допустимые нагрузки на буксирные точки и направляющие системы;

- допустимые углы строп (диапазон).

6.5.14 Расчеты проушин

6.5.14.1 Для специальных конструкций проушин могут потребоваться дополнительные проверки.

6.5.14.2 Боковые пластины могут быть рассмотрены как способность противостоять разрыву, так и выдерживать нагрузку, если они правильно сварены и их отверстие под палец имеет такой же диаметр и выровнено с отверстием основной пластины.

6.5.14.3 Контактное давление

6.5.14.4 Проверку на разрыв, как правило, считают достаточной для проверки материала проушины над отверстием, т.е. в направлении нагрузки. Определяют следующий критерий:

6.5.14.5 Швы на боковой пластине должны соответствовать следующему критерию:

Примечание - Вышеуказанное уравнение основано на следующих допущениях:

а) швы на боковой пластине будут угловыми швами по всему внешнему краю с высотой шва а, мм;

б) боковая пластина будет настолько жесткой (в плоскости), что разумно предположить, что весь сварной шов будет активным при переносе нагрузки;

в) компоненты напряжений углового шва будут различаться по всему шву;

6.5.14.6 Все соответствующие участки проушины из центрального отверстия и ниже должны быть проверены на предмет наличия комбинированных напряжений.

6.5.14.7 Компоненты одиночного напряжения могут быть рассчитаны на основе следующих допущений:

- сдвиговые и осевые напряжения - равномерное распределение;

- изгибающие напряжения - теория пучков, упругое распределение.

6.6 Транспортирование

6.6.1 На этапе планирования работ должна быть получена информация, необходимая для безопасного транспортирования морского оборудования:

- специальные ограничения, например ограничения угла строп;

- требования/ограничения, касающиеся состояния опоры во время морской перевозки;

- требования/ограничения, касающиеся положения морского оборудования на судне во время морской перевозки;

- требования/ограничения в отношении временных креплений;

- ограничения из-за сниженной силы удара;

- безопасные расстояния до других объектов во время отрыва при погрузке/разгрузке, если применимо, при спуске;

- безопасное обращение с крюком крана и грузоподъемным механизмом, а также траверсами, если применимо;

- ограничения из-за любого чувствительного оборудования, перевозимого в морском оборудовании;

- контроль горизонтальных движений морского оборудования, например с помощью оттяжных тросов/буксировочных канатов;

- рекомендации/ограничения для подъема под водой.

6.6.2 Транспортируемые грузы и неинтегрированное оборудование должны быть надежно установлены в морском оборудовании.

6.7 Неразрушающий контроль

6.7.1 Все работы по сварке и ремонту должны быть выполнены в соответствии с процедурами, аттестованными согласно ГОСТ Р ИСО 15607, ГОСТ Р ИСО 15614-1 и ГОСТ Р ИСО 15614-2.

6.7.2 Персонал, выполняющий НК, должен быть аттестован в соответствии с ГОСТ Р ИСО 9712.

6.7.3 Сварные швы следует подвергать НК в соответствии ГОСТ ISO 17635.

6.7.4 Качество сварных швов должны оцениваться в соответствии с критериями приемки НК, приведенными в таблице 7.

Таблица 7 - Приемочные критерии неразрушающего контроля

Визуальный контроль | Магнитопорошковый контроль | Капиллярная дефектоскопия | Ультразвуковой контроль | Радиографический контроль |

По ГОСТ Р ИСО 5817* | См. [3] | См. [4] | См. [5] | См. [6]** |

Уровень В | Уровень 1 | Уровень 1 | Уровень 2 | Уровень 1 |

* Для алюминия по ГОСТ Р ИСО 10042. ** Для алюминия см. [7]. | ||||

6.7.5 Надежность сварных швов должна соответствовать критериям приемлемости для каждого из используемых методов НК. Дефекты, выходящие за установленные пределы, должны быть устранены, и после выполнения ремонтной сварки весь сварной шов (т.е. ремонтируемая площадь плюс не менее 100 мм с каждой стороны) следует подвергать, по меньшей мере, такому(им) же методу(ам) НК, который(ые) указан(ы) для оригинального шва.

6.7.6 Выбор методов НК должен быть определен с учетом условий, влияющих на чувствительность методов, и используемого метода сварки.

6.7.7 Структурные сварные швы морского оборудования могут быть проверены согласно данным, приведенным в таблице 8, после проведения производственных испытаний.

Таблица 8 - Неразрушающий контроль сварных швов конструкции

Категория элемента | Тип соединения | Метод исследования | |||

I Визуальный | II Магнитный* | Ill Ультразвуковой** | IV Рентгенография*** | ||

Первичные | Стыковые сварные швы | 100% | 100% | - | 100% |

Основной | Т-образные соединения, сварные швы с полным проплавлением | 100% | 100% | 100% | - |

- | Т-образные узлы соединения, сварные швы с полным проплавлением | 100% | 100% | - | - |

Первичный | Стыковые сварные швы | 100% | 20% | - | 10% |

Прочие | Т-образные соединения, сварные швы с полным проплавлением | 100% | 20% | 20% | - |

- | Т-образные соединения - угловые сварные швы с частичным проплавлением | 100% | 20% | - | - |

Вспомога- тельные | Все типы | 100% | Выборочная проверка | Выборочная проверка | Выборочная проверка |

Примечание - Установленные проценты, %, относятся к общей длине сварного шва для каждого исследуемого конструктивного узла. * Капиллярная дефектоскопия должна быть использована в тех случаях, когда магнитопорошковое исследование не представляется возможным. ** 3ависит от толщины материала и геометрии. *** Выборочная проверка (по согласованию) может быть частично или полностью заменена ультразвуковыми испытаниями. Выборочная проверка означает контроль на случайной основе. | |||||

6.7.8 При использовании газовой сварки требуется проведение ультразвукового и радиографического контроля в дополнение к магнитопорошковому исследованию.

6.7.9 Сварные швы между элементами основной и вспомогательной конструкции выполняются как швы вспомогательной конструкции и подлежат соответствующему исследованию.

6.7.10 Процедуры сварки, используемые для вспомогательной конструкции, должны соответствовать требованиям ГОСТ Р ИСО 15607 или равноценных ему стандартов.

6.7.11 Сварные швы на вспомогательной конструкции подлежат исследованию в соответствии с таблицей 8.

6.7.12 По результатам проведения каждого вида НК следует составлять отдельный протокол, содержащий:

- вид НК;

- ФИО сварщика (клеймо)/оператора, проводившего сварку;

- ФИО инспектора, проводившего контроль;

- список оборудования, использованного при НК;

- результат НК и заключение (годен/не годен);

- идентификационный номер шва (или номер WPS);

- аттестационный уровень контролера;

- номер партии и срок действия реагентов (для капиллярного контроля);

- номер партии и срок действия реагентов (для капиллярного контроля);

- дату;

- подпись.

6.8 Требования к проведению осмотра, испытаний и ремонту морского оборудования

6.8.1 До проведения периодического осмотра или испытания инспектор должен обратиться к исходному сертификату и, при возможности, к последнему отчету о результатах контроля.

6.8.2 Морское оборудование следует периодически подвергать осмотрам и испытаниям в соответствии с графиком, приведенным в таблице 9.

Таблица 9 - График осмотра и испытаний

Время или интервал | Испытание/осмотр | |||

Испытание на подъем | Неразрушающий контроль точек подъема** | Тщательный визуальный контроль | Суффикс (маркируется на табличке) | |

С интервалами не более 12 мес | На усмотрение инспектора | На усмотрение инспектора | Да | V |

С интервалами не более 48 мес | На усмотрение инспектора | Да | Да | VN |

После существенного ремонта или модификации* | Да | Да | Да | Т |

* Существенный ремонт или модификация означает любой ремонт или модификацию, которые могут, по мнению инспектора, повлиять на основные элементы, которые имеют прямое отношение к конструктивной целостности ПМУ. ** Включая первичные опорные конструкции, где это необходимо. Суффикс Т обозначает испытание на пробную нагрузку, НК и визуальный контроль. Суффикс VN указывает на НК и визуальный контроль. Суффикс V указывает только на визуальный контроль. | ||||

6.8.3 После замены или существенного ремонта поврежденных частей основной конструкции или после модификации морское оборудование должно пройти повторную сертификацию.

6.8.4 Повторная сертификация может включать испытания на прочность. Обновление или ремонт поврежденных деталей следует проводить с использованием утвержденных производственных процедур и равноценных материалов.

6.8.5 В сертификате должен быть указан проведенный ремонт. Отчет о ремонте прикладывают к сертификату.

6.8.6 После удовлетворительного завершения осмотра и/или испытания(й) на табличке должны быть указаны дата осмотра, отметка инспектора и соответствующий суффикс, как указано в таблице 8.

6.8.7 Отчет о проверке должен быть включен в пакет исполнительной документации и содержать следующую информацию (как минимум):

- идентификация морского оборудования;

- ФИО собственника или назначенного представителя;

- номер сертификата;

- дата и номер предыдущего сертификата о проверке, ФИО специалиста, выдавшего сертификат, и ФИО работника;

- общая масса брутто, кг, применимая к испытанию подъемом за все точки, и метод испытания (в соответствующих случаях);

- детали выполненных испытаний НК (в соответствующих случаях);

- заявление о том, что описанное морское оборудование было тщательно изучено и достоверно;

- при необходимости, указание на отчет, выданный собственнику на основании проведенных испытаний/процесса контроля:

- подтверждение того, что табличка об инспекции промаркирована;

- дата исследования (дата подписания или отчета также должны быть указаны, если они отличаются от даты исследования);

- наименование организации, а также подпись и уникальный идентификационный знак инспектора/инспекционного органа, проводящего экспертизу.

6.9 Производственный контроль

6.9.1 Контроль производства морского оборудования следует осуществлять в соответствии с утвержденными чертежами и техническими условиями.

6.9.2 Производственная проверка должна, как минимум, включать:

а) общий визуальный осмотр с акцентом на проверку:

1) проекта морского оборудования (детали/элементы) в соответствии с утвержденными чертежами,

2) размеров и внешнего вида сварных швов;

б) подтверждение предположений о проверке проекта, например прикладной вес;

в) рассмотрение сертификатов на материалы;

г) рассмотрение WPS (сертификация процесса сварки)/WPQ (квалификационное испытание сварщика), аттестационных испытаний сварщиков, сварочных материалов;

д) рассмотрение документации и отчета о результатах НК;

е) визуальную проверку маркировки.

6.9.3 Кроме того, по запросу проверяющего может быть включено в ходе производственной проверки следующее (в той степени, в которой это необходимо):

а) контроль соответствия размеров путем независимых проверок и/или изучения актов осмотра;

б) визуальный контроль подготовки под сварку, непосредственно сварки, выравнивания, маркировки материалов, рассмотрение документов на оборудование;

в) контроль соблюдения основных процедур и параметров изготовления, например сварочных процедур;

г) общий мониторинг соблюдения производителями определенных требований к системе качества, которые могут повлиять на общее качество готового продукта, например хранение и отслеживание материалов и расходных материалов и т.д.

6.10 Комплект грузоподъемных приспособлений

6.10.1 Подъемный комплект (цепи или канатные стропы и траверсы) должен быть специально разработан для использования на морском оборудовании и соответствовать всем требованиям по прочности и качеству, приведенным в этом подразделе.

6.10.2 При замене комплектов грузоподъемных приспособлений на морском оборудовании новые комплекты должны соответствовать первоначальным техническим характеристикам и должны быть сертифицированы и маркированы.

6.10.3 Если морское оборудование установлено на длительный период на морском сооружении, подъемный комплект может быть удален на время периода установки.

6.10.4 Стропы, как правило, должны быть прикреплены к морскому оборудованию с помощью такелажных скоб в проушинах. Болты скоб должны быть закреплены для предотвращения непреднамеренного открытия скобы.

6.10.5 Компонентами, которым требуется утверждение типа конструкции, являются скобы, цепи, звенья (включая подъемные звенья и подъемные звенья в сборе, промежуточные звенья, концевые звенья) и муфты. Канатные стропы, ферулы и серьги каната не подлежат утверждению по типу.

6.10.6 Угол наклона ветви стропа к вертикали для трех- и четырехветвевых стропов должен составлять от 45° до 30°.

6.10.7 С целью облегчения погрузки/разгрузки и повышения безопасности часто рекомендуется использовать дополнительную (верхнюю) ногу с кольцом и/или звеном над подъемным кольцом. Размеры верхнего звена должны обеспечивать легкое зацепление крюком крана.

6.10.9 Верхнее звено или главное подъемное кольцо должно опускаться до высоты не более 1,3 м над дном контейнера при свисании стропов на длинной стороне морского оборудования.

6.10.10 Если предполагается использование двухветвевого стропа в качестве четырехветвевого, расчет следует проводить как для четырехветвевого стропа.

6.10.11 Минимальная разрушающая нагрузка для канатных и цепных стропов, соединенных с точками подъема морского оборудования, определена следующим условием:

6.10.12 Для морских операций с ПМУ применяют минимальные размеры канатных строп и цепных строп (см. таблицу 10).

Таблица 10 - Минимальный диаметр строп

Класс | Минимальный диаметр строп, мм | |||

Канатные стропы | Цепные стропы | |||

Однократное использование | Многократное использование | Однократное использование | Многократное использование | |

R60 | 13 | 16 | 8 | 10 |

R45 | 11 | 13 | 7 | 8 |

R30 | 9 | 11 | 6 | 7 |

R00 | 9 | 11 | 6 | 7 |

6.10.13 Стропы должны быть тщательно проверены перед каждым транспортированием.

6.10.15 Траверсы не считают подходящими для подъема в море. Морской подъем, включающий траверсы, обычно ограничен эксплуатационным классом R30.

6.10.17 Траверсы должны быть включены в нагрузочное испытание морского оборудования или (например, в случае замены) испытаны отдельно с соответствующей испытательной нагрузкой.

6.10.18 На такелажные скобы должны быть нанесена несмываемая идентификационная маркировка.

Примечание - Несмываемую маркировку наносят при помощи ударного клейма с низким давлением на удалении от области повышенных растягивающих напряжений, т.е. на прямом участке тела скобы, прилегающем к проушине. Высота маркировки должна быть не менее 5 мм.

6.10.19 Маркировку стропов осуществляют при помощи маркировочной шильды, жестко закрепленной на верхней части стропа.

6.10.20 Шильда должна быть изготовлена из металла с маркировкой, выполненной методом штампования или точечно-ударным способом.

6.10.21 Шильда должна быть восьмигранной для цепных стропов марки 8 и круглой для канатных стропов. Текст наносят на бирку высотой не менее 4 мм.

6.10.22 При использовании двухветвевого стропа в качестве четырехветвевого его маркируют как четырехветвевой строп.

6.10.23 Маркировочная шильда для цепных или канатных стропов должна включать следующую информацию:

- номер сертификата и, где применимо, индивидуальный идентификационный номер стропа;

- количество ветвей стропа;

- диаметр цепи или каната, включая верхнюю ветвь при наличии;

- максимальный угол ветвей стропа к вертикали;

- идентификационный номер каждой такелажной скобы.

6.10.24 Сталь для грузоподъемных приспособлений должна обладать достаточной пластичностью при низких температурах и быть способной выдерживать динамические нагрузки.

6.10.25 Сталь для цепей, звеньев, скоб и соединительных элементов должна быть испытана на ударный изгиб по методу Шарпи (с V-образным надрезом) в соответствии с 6.1.14.

6.10.27 Материалы стальных канатов, обжимных втулок и серег каната должны соответствовать применимым стандартам.

6.10.28 Цинкование должно быть выполнено под контролем производителя компонента.

7 Правила приемки и методы испытаний

7.1 Приемочные испытания опытных образцов

7.1.1 Приемочные испытания должны быть выполнены в объеме, указанном в таблице 11, на опытном или головном образце морского оборудования.

Примечание - Испытания опытных образов не заменяют собой экспертизу проекта, но в некоторых случаях могут частично заменять расчеты прочности. Испытания не должны наносить значимых повреждений морскому оборудованию, и в общем случае не предполагается изготовление специального опытного образца для испытаний.

Таблица 11 - Объем испытаний опытных образцов

Класс эксплуатации морского | Грузоподъемные испытания | Испытания на стойкость удару | |

оборудования | за все подъемные точки | за 2 подъемные точки | |

R60 и R45 | Да | Да | См. 7.1.9 |

R30 | Да | Нет | Нет |

R00 | Да | Нет | Нет |

R60-SE | Да | Да | См. 7.1.9 |

R45-SE | Да | Нет | Нет |

R30-SE | Да | Нет | Нет |

R00-SE | Да | Нет | Нет |

7.1.2 Испытательная нагрузка должна имитировать реальное распределение веса морского оборудования.

7.1.3 Грузоподъемные испытания должны быть проведены с такелажными приспособлениями (набором строп), обеспечивающими угол наклона строп к вертикали в соответствии с проектным. Грузоподъемные испытания следует проводить медленно и осторожно, без значительного ускорения. Морское оборудование должно удерживаться в течение 5 мин в поднятом состоянии.

7.1.4 Все сварные швы, соединяющие основные элементы конструкции, должны быть тщательно визуально проверены после завершения испытаний. Как минимум 20% наиболее напряженных из этих сварных швов также должны быть подвергнуты НК. Дефекты сварных швов не допустимы.

7.1.5 Остаточные деформации морского оборудования после грузоподъемных испытаний не допустимы.

7.1.6 Испытательную нагрузку при грузоподъемных испытаниях (за все подъемные точки) определяют в соответствии с таблицей 5.

7.1.7 Грузоподъемные испытания при подъеме с задействованием всех точек морского оборудования с четырьмя точками подъема (проушинами) могут быть заменены поочередным подъемом за пары диагональных точек подъема (при условии, что таким образом будут созданы эквивалентные нагрузки на морское оборудование).

7.1.9 Испытания на стойкость к ударам проводят по согласованию между заказчиком и производителем.

7.2 Приемосдаточные испытания серийных образцов

7.2.1 Грузоподъемные испытания

7.2.1.1 В рамках приемо-сдаточных испытаний серийных образцов морского оборудования должны быть проведены грузоподъемные испытания (подъем за все точки подъема) методом выборочного контроля.

7.2.1.2 Количество испытуемых образцов в зависимости от размера партии продукции должно быть не менее указанного в таблице 12.

Таблица 12 - Объем выборочного контроля при проведении грузоподъемных испытаний серийных образов

Общее число изделий в партии | Объем контроля*, шт. |

1-5 | 1 |

6-10 | 2 |

11-20 | 3 |

21-40 | 4 |

>40 | 10% |

* Включая испытание опытного образца. | |

7.2.2 Испытание на водонепроницаемость

7.2.2.1 Морское оборудование, представляющее собой герметичный контейнер, защищенный от воздействия атмосферных осадков, должно быть испытано на водонепроницаемость.

7.2.2.2 Испытания на водонепроницаемость должны быть проведены для опытного образца и 10% случайно отобранных образцов от партии продукции согласно ГОСТ Р 51876.

Приложение A

(справочное)

Типы морского оборудования

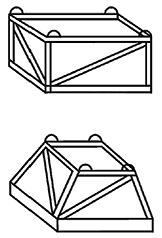

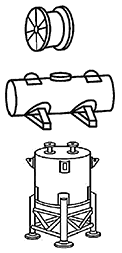

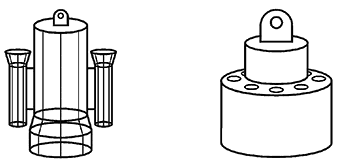

A.1 На рисунке A.1 представлены типы морского оборудования, доставляемого морским транспортом.

Тип A

| Тип B |

| |

Тип C

| Тип D |

| |

Тип E

| |

| |

Рисунок A.1 - Типы морского оборудования, доставляемого морским транспортом

А.2 Тип A - это морское оборудование с рамой первичной конструкции (включая модульные рамы с аварийным набором), например: насосы, агрегаты для выработки электроэнергии, гибкие насосно-компрессорные трубы, манифольды на салазках, сосуды высокого давления или технологические приспособления переносного характера.

Тип B - это морское оборудование с установками на салазках, но без рамы первичной конструкции (салазки без аварийных рам).

Тип C - это морское оборудование, у которого отсутствует специальная модульная рама. Установки типа С могут быть оборудованы самонесущими опорами, юбками или опорными точками, встроенными в собственную конструкцию установок, например: фонтанная арматура, барабаны для намотки, манифольды, сосуды высокого давления со промежуточными опорами трубопровода и т.д.

Тип D - это коробки или блоки с несущей обшивкой, в которых приспособленность для транспортирования обеспечивается с помощью оболочки с оборудованием и арматурой для достижения адекватной структурной целостности.

Тип E - это морское оборудование, которое не попадает ни в один из типов морского оборудования A-D и не является контейнером, например специально изготовленный тип подъемного инструмента.

Библиография

[1] | Федеральный закон от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации" | |

[2] | DNVGL-ST-E273* | Мобильные морские установки (Portable offshore units) |

[3] | ИСО 23278:2015 | Неразрушающий контроль сварных швов. Контроль с применением магнитных частиц. Уровни приемки (Non-destructive testing of welds - Magnetic particle testing - Acceptance levels) |

[4] | ИСО 23277:2015 | Неразрушающий контроль сварных швов. Капиллярный контроль. Уровни приемки (Non-destructive testing of welds - Penetrant testing - Acceptance levels) |

[5] | ИСО 11666:2018 | Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Уровни приемки (Non-destructive testing of welds - Ultrasonic testing - Acceptance levels) |

[6] | ИСО 10675-1:2016 | Неразрушающий контроль сварных швов. Уровни приемки для радиографического контроля. Часть 1. Сталь, никель, титан и их сплавы (Non-destructive testing of welds - Acceptance levels for radiographic testing - Part 1: Steel, nickel, titanium and their alloys) |

[7] | ИСО 10675-2:2017 | Неразрушающий контроль сварных швов. Уровни приемки для радиографических испытаний. Часть 2. Алюминий и его сплавы (Non-destructive testing of welds - Acceptance levels for radiographic testing - Part 2: Aluminium and its alloys) |

УДК 622.276.04:006.354 | ОКС 75.020 |

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, морское оборудование, доставляемое морским транспортом | |