ПНСТ 716-2023

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Коррозионно-стойкие сплавы. Методы испытаний в среде, содержащей сероводород. Общие положения

Petroleum and natural gas Industry. Subsea production systems. Corrosion resistant alloys. Test methods in a medium containing hydrogen sulfide. General provisions

ОКС 75.020

Срок действия с 2024-03-01

до 2027-03-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 октября 2023 г. N 40-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими положения и правила проектирования, строительства и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление общих положений и правил проведения испытаний в средах, содержащих сероводород, коррозионно-стойких сплавов, применяемых в оборудовании систем подводной добычи углеводородов.

1 Область применения

1.1 Настоящий стандарт устанавливает общие положения и правила проведения испытаний в среде, содержащей сероводород, на коррозионное растрескивание коррозионно-стойких сплавов, применяемых в оборудовании систем подводной добычи углеводородов.

1.2 Положения настоящего стандарта применяются дополнительно с положениями ГОСТ Р 53679.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.901.2 (ИСО 7539/2-89) Единая система защиты от коррозии и старения. Металлы и сплавы. Испытания на коррозионное растрескивание образцов в виде изогнутого бруса

ГОСТ Р 53678-2009 (ИСО 15156-2:2003) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 53679 (ИСО 15156-1:2001) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304 и ГОСТ Р 53679.

4 Общие положения и методы испытаний

4.1 Необходимость проведения испытаний устанавливается в соответствии с ГОСТ Р 53679 (см. также [1]*).

4.2 Для определения склонности к коррозионному растрескиванию применяют следующие методы испытаний:

- одноосное растяжение гладких образцов при постоянной нагрузке;

- четырехточечный изгиб образцов в виде изогнутого бруса при постоянной деформации;

- при постоянной деформации кольцевых С-образных образцов;

- при деформации с постоянной низкой скоростью.

4.3 Испытания основного металла следует проводить при одноосном растяжении гладких образцов при постоянной нагрузке, а также при постоянной деформации кольцевых С-образных образцов (см. [2]).

4.4 Для сварных соединений наряду с испытаниями при одноосном растяжении с постоянной нагрузкой следует применять испытания при постоянной деформации образцов в виде изогнутого бруса и кольцевых С-образных образцов.

4.5 Рекомендуемые методы испытаний сплавов, применяемых в оборудовании, приведены в таблице 1.

Таблица 1 - Рекомендуемые методы испытаний (см. [2])

Испытуемые трубы | Испытуемый материал | Метод испытаний |

Насосно-компрессорные трубы, бесшовные трубы | Основной металл | Одноосное растяжение при постоянной нагрузке |

При постоянной деформации кольцевых С-образных образцов | ||

Бесшовные и сварные трубы | Кольцевой сварной шов | Одноосное растяжение при постоянной нагрузке |

Четырехточечный изгиб образцов в виде изогнутого бруса при постоянной деформации | ||

Сварные трубы | Продольный сварной шов | При постоянной деформации четырехточечный изгиб образцов в виде изогнутого бруса и кольцевых С-образных образцов |

4.6 Испытания при деформации с постоянной низкой скоростью проводят в качестве дополнительных для ускоренной оценки стойкости к коррозионному растрескиванию.

4.7 В протокол испытаний следует включать, как минимум, следующую информацию:

- марка стали или сплава;

- маркировка образца;

- метод испытаний;

- испытательная среда;

- результаты испытаний, в т.ч. время до разрушения и сведения о наличии трещин и/или питтингов;

- фотографии рабочей поверхности образцов после испытаний;

- результаты металлографических и/или фрактографических исследований.

5 Испытательная среда

Испытания проводят в средах, имитирующих пластовые продукты и соответствующих ГОСТ Р 53678-2009 (см. В.3 приложения В).

6 Испытания на одноосное растяжение при постоянной нагрузке

6.1 Испытания проводят в соответствии с методом А, приведенным в [3], в течение 720 ч или до разрушения образца в зависимости от того, что наступит ранее. Образцы испытывают при нагрузке, соответствующей 90% от фактического предела текучести материала.

6.2 Критерием приемки является отсутствие трещин и/или питтингов на образце после испытаний.

6.3 Испытания проводят на образцах с размерами, приведенными в [3]. Радиус переходной части образца между головкой (участком для захвата) и рабочей длиной должен быть не менее 20 мм.

6.4 Для испытаний основного металла применяют продольные образцы. Для испытаний сварных соединений образцы вырезают таким образом, чтобы шов располагался посередине образца перпендикулярно его оси (см. образец с маркировкой "Т" на рисунке 1). При этом образцы следует вырезать из участка сварного соединения как можно ближе к корню шва.

6.5 Если ширина шва больше длины образца, то допускается вырезать образцы таким образом, чтобы посередине образца располагалась линия сплавления.

6.6 Дополнительно могут быть проведены испытания на образцах, вырезанных непосредственно из металла шва (см. образец с маркировкой "W" на рисунке 1) и металла зоны термического влияния (см. образец с маркировкой "Н" на рисунке 1). При этом образец из металла зоны термического влияния вырезают из участка как можно ближе к линии сплавления.

Рисунок 1 - Ориентация образцов для испытаний сварного соединения

6.8 После первичного осмотра из участков рабочей поверхности с коррозионными поражениями, в т.ч. с предположительными, изготовляют продольные микрошлифы (не менее двух на каждый образец), которые исследуют с помощью оптического микроскопа на предмет обнаружения трещин и/или питтингов.

7 Испытания при постоянной деформации

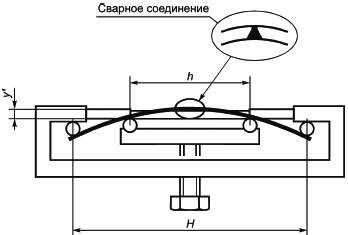

7.1 Четырехточечный изгиб образцов в виде изогнутого бруса

7.1.1 Испытания проводят в соответствии с ГОСТ 9.901.2 в течение 720 ч или до разрушения образца в зависимости от того, что наступит ранее.

7.1.2 Образцы испытывают при четырехточечном изгибе и постоянном растягивающим напряжении на выпуклой поверхности, равном фактическому пределу текучести материала. Для оценки растягивающих напряжений при изгибе применяют тензодатчики.

7.1.3 Расстояние между внутренними опорами h должно быть не менее половины расстояния между внешними опорами Н. Прогиб между внутренними опорами y’ должен быть менее 10% от величины расстояния между внутренними опорами h.

7.1.4 Возникновение трещин и/или питтингов на образце определяют как его разрушение.

7.1.5 Для испытаний сварного соединения применяют образцы по ГОСТ 9.901.2, отбираемые таким образом, чтобы сварной шов располагался посередине образца перпендикулярно его оси (см. рисунок 2).

|

Рисунок 2 - Испытание образца из сварного соединения при четырехточечном изгибе

7.1.6 Образцы нагружают таким образом, чтобы растянутой была сторона, соответствующая поверхности в контакте с агрессивной средой при эксплуатации (см. рисунок 2).

7.1.7 После завершения испытаний поверхность растянутого участка неразрушенного образца должна быть осмотрена аналогично описанию, приведенному в 6.7.

7.1.8 После первичного осмотра из растянутого участка поверхности образца изготовляют микрошлифы, которые исследуют с помощью оптического микроскопа на предмет обнаружения трещин и/или питтингов.

7.2 Испытания кольцевых С-образных образцов

7.2.1 Испытания проводят в соответствии с методом С, приведенным в [3], в течение 720 ч или до разрушения образца в зависимости от того, что наступит ранее.

7.2.2 Для испытаний сварных соединений применяют образцы с продольным швом, расположенным посередине образца (см. рисунок 3).

Рисунок 3 - С-образный образец из сварного соединения

7.2.3 Образцы из сварных соединений при испытаниях нагружают таким образом, чтобы растянутой была сторона, соответствующая поверхности в контакте с агрессивной средой при эксплуатации.

7.2.4 Образцы испытывают при деформации, обеспечивающей постоянное растягивающее напряжение на поверхности, соответствующее фактическому пределу текучести материала. При испытании образцов из сварных соединений для определения уровня возникающих при изгибе растягивающих напряжений следует применять тензодатчики.

7.2.5 Наличие питтингов и/или трещин на образце приравнивают к его разрушению.

8 Испытания при деформации с постоянной низкой скоростью

8.2 Для испытаний применяют образцы в соответствии с 6.3.

8.3 После окончания испытаний определяют относительное удлинение после разрыва и относительное сужение площади поперечного сечения для образцов, испытанных на воздухе и в среде.

8.4 Для каждого испытанного материала определяют отношение величины относительного удлинения или сужения, полученной в среде, к аналогичной величине, полученной на воздухе. Отношение, равное единице, свидетельствует об отсутствии склонности к растрескиванию. Отношение, близкое к нулю, свидетельствует о наличии усиливающейся тенденции к растрескиванию.

8.5 Дополнительно рекомендуется проведение фрактографических исследований изломов образца с помощью растрового электронного микроскопа.

Библиография

[1] | ИСО 15156-3:2020* | Промышленность нефтяная и газовая. Материалы для применения в средах, содержащих сероводород, при нефте- и газодобыче. Часть 3. Трещиностойкие (коррозионно-стойкие) и другие сплавы [Petroleum and natural gas Industries - Materials for use in containing environments In oil and gas production - Part 3: Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys] |

[2] | EFC 17 | Коррозионно-стойкие сплавы для оборудования для добычи нефти и газа. Общие требования и методы испытаний в средах, содержащих (Corrosion resistant alloys for oil and gas production: Guidance on general requirements and test methods for service ) |

[3] | NACE Standard TM0177-2005 | Методы испытаний металлических материалов на стойкость к коррозионному растрескиванию в средах, содержащих сероводород (Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in Environments) |

[4] | ИСО 7539-7:2005 | Коррозия металлов и сплавов. Испытание на коррозию под напряжением. Часть 7. Испытание при низкой скорости деформации (Corrosion of metals and alloys - Stress corrosion testing - Part 7: Method for slow strain rate testing) |

УДК 622.276.04:006.354 | ОКС 75.020 | |

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, коррозионно-стойкие сплавы, методы испытаний, сероводород | ||