ГОСТ Р 53678-2009

(ИСО 15156-2:2003)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

МАТЕРИАЛЫ ДЛЯ ПРИМЕНЕНИЯ В СРЕДАХ, СОДЕРЖАЩИХ СЕРОВОДОРОД, ПРИ ДОБЫЧЕ НЕФТИ И ГАЗА

Часть 2

Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

Petroleum and natural gas industries. Materials for use in HS-containing environments in oil and gas production. Part 2. Cracking-resistant carbon and low-alloy steels, the use of cast irons

ОКС 75.180.01

Дата введения 2011-01-01

Предисловие

1 ПОДГОТОВЛЕН ОАО "ВНИИНЕФТЕМАШ", ДОАО "ЦКБН", ЗАО "Петрохим Инжиниринг", ООО "ВНИИГАЗ", ЦТСК ЦНИИчермет на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Техника и технологии добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. N 1064-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 15156-2:2003* "Нефтяная и газодобывающая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и использование чугунов" (ISO 15156-2:2003 "Petroleum and natural gas industries - Materials for use in -containing environments in oil and gas production - Part 2: Cracking-resistant carbon and low-alloy steels, and the use of cast irons", MOD).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом дополнительные положения, учитывающие потребности национальной экономики Российской Федерации и особенности национальной стандартизации, выделены курсивом.

В стандарте реализованы нормы федеральных законов от 21 июня 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" и от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании".

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Декабрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования и содержит рекомендации по выбору и аттестации углеродистых и низколегированных сталей, предназначенных для изготовления оборудования для добычи нефти и газа в средах, содержащих сероводород, а также для оборудования для очистки высокосернистого природного газа. Настоящий стандарт дополняет, но не заменяет требования к материалам, содержащиеся в соответствующих нормативных документах.

Настоящий стандарт применяют в целях предотвращения растрескивания под действием сред, содержащих сероводород, по механизмам SSC, SOHIC, SZC, HIC и SWC.

Настоящий стандарт рассматривает только вопросы растрескивания. Разрушение материалов вследствие общей (с потерей массы) или локальной коррозии настоящим стандартом не рассматривается.

Таблица 1 содержит перечень видов оборудования, на которое распространяются требования настоящего стандарта, включая допускаемые исключения.

Требования настоящего стандарта распространяются на материалы для оборудования, проектируемого на основе расчета по допускаемым напряжениям. Применение стандарта к материалам для оборудования, проектируемого на основе расчета по допускаемым деформациям и/или по предельным состояниям, может оказаться некорректным.

Требования к углеродистым и низколегированным сталям, стойким к SSC, SOHIC, SZC, HIC и SWC, приведены в приложении А, требования к применению чугунов - в А.2.4 (приложение А).

Требования настоящего стандарта могут не полностью соответствовать требованиям к материалам для оборудования, используемого при переработке нефти и газа (NACE MR0103).

Примечание - Углеродистые и низколегированные стали, а также чугуны, соответствующие требованиям настоящего стандарта, обладают стойкостью к растрескиванию в средах, содержащих сероводород, при добыче нефти и газа, но не являются безусловно стойкими при любых эксплуатационных условиях.

Потребитель несет ответственность за выбор углеродистых и низколегированных сталей, а также чугунов применительно к конкретным условиям эксплуатации.

Таблица 1 - Перечень видов оборудования, на которое распространяются требования настоящего стандарта

Наименование оборудования | Допустимые исключения |

Оборудование буровых и скважинных сооружений, а также оборудование для ремонта скважин | Оборудование, подверженное воздействию только буровых растворов с контролируемым химическим составом Буровое долото. Ножевые полотна противовыбросовых превенторов Системы водоотделяющих колонн для бурения. Спусковые колонны. Вспомогательные канаты и оборудование для вспомогательных канатов |

Оборудование скважины, включая подземное оборудование, газлифтное оборудование, оборудование устья скважины | Штанговые насосы и насосные штанги Электрические погружные насосы. Другое механизированное насосно-компрессорное оборудование. Клинья |

Выкидные линии, промысловые трубопроводы, оборудование и сооружения промысла и установки промысловой обработки | Установки для хранения и перемещения сырой нефти, работающие под общим абсолютным давлением ниже 0,45 МПа. Установки, подающие и распределяющие воду |

Оборудование для загрузки - разгрузки воды, содержащей сероводород | Устройства для транспортирования воды, работающие под общим абсолютным давлением ниже 0,45 МПа. Водосливные-наливные устройства |

Оборудование установок по обработке природного газа | - |

Трубопроводы для транспортирования жидких, газообразных и многофазных текучих сред | Газопроводные линии, предназначенные для общего коммерческого и бытового использования |

Для всего вышеперечисленного оборудования | Детали, испытывающие только напряжения сжатия |

| |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 1215 Отливки из ковкого чугуна. Общие технические условия

ГОСТ 1412 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 7293 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 9012 (ИСО 410-82, ИСO 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСO 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 20700 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650°C. Технические условия

ГОСТ 22975 Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

ГОСТ Р 53366 (ИСО 11960:2004) Трубы стальные, применяемые в качестве обсадных или насосно-компрессорных труб для скважин в нефтяной и газовой промышленности. Общие технические условия

________________

Действует ГОСТ 31466-2012.

ГОСТ Р ИСО 3183 Трубы стальные для трубопроводов нефтяной и гозовой промышленности. Общие технические условия

________________

Действует ГОСТ ISO 3183-2015.

ГОСТ Р ИСO 6507-1 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р 53679-2009 (ИСО 15156-1:2001) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 53679 в том числе следующие термины с соответствующими определениями:

3.1 автоматная сталь (free-machining steel): Сталь, в которую специально добавлены такие элементы, как сера, селен и свинец, чтобы улучшить ее обрабатываемость.

3.2 азотирование (nitriding): Процесс, при котором в поверхность металлического материала (в большинстве случаев сплава на основе железа) вводится азот.

3.3 деформируемый металл (wrought metal): Металл в твердом состоянии, которому в результате обработки (прокатки, штамповки, ковки и т.д.), обычно при повышенной температуре, придается нужная форма.

3.4 дробеструйное упрочнение (shot peening): Получение сжимающего напряжения в поверхностном слое материала ударами его дробью.

3.5 закаленный и отпущенный (quenched and tempered): Упрочненный закалкой с последующим отпуском.

3.6 зона термического влияния (heat affected zone): Часть основного металла, которая при пайке, резании или сварке не плавится, но микроструктура и свойства которой изменяются от тепла, выделяемого при этих процессах.

3.7 чугун (cast iron): Железоуглеродистый сплав, содержащий примерно от 2% до 4% углерода.

3.7.1 белый чугун (white cast iron): Чугун, который в зоне излома имеет белый цвет как результат присутствия карбида железа (цементита).

3.7.2 ковкий чугун (malleable cast iron): Белый чугун, термически обработанный в целях преобразования большей части или всего цементита в графит (углерод отжига).

3.7.3 серый чугун (grey cast iron): Чугун, который в зоне излома имеет серый цвет как результат присутствия пластинчатого графита.

3.7.4 чугун с шаровидным графитом (ductile cast iron): Чугун, который был обработан в расплавленном состоянии элементом (обычно магнием или церием), придающим графиту сферическую форму.

3.8 металл шва (weld metal): Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

3.9 нижняя критическая температура (lower critical temperature): Температура черного металла, при которой во время нагревания начинает формироваться аустенит или при которой во время медленного охлаждения завершается превращение аустенита.

3.10 нормализация (normalizing): Нагрев сплава на основе железа до определенной температуры выше интервала превращения (аустенитизации), выдержка при этой температуре в течение нужного времени, а затем охлаждение в неподвижном воздухе (или в защитной атмосфере) до температуры значительно ниже интервала превращения.

3.11 отливка (casting): Металл, полученный в результате затвердевания в литейной форме.

3.12 отпуск (tempering): Термическая обработка путем нагрева до некоторой температуры ниже нижней критической температуры в целях уменьшения твердости и увеличения ударной вязкости закаленной стали, закаленного чугуна и нормализованной стали.

3.13 пластически деформированный (plastically deformed): Металл, обладающий остаточной деформацией, вызванной напряжением, превышающим предел упругости.

3.14 полировка (burnish): Обработка гладких поверхностей за счет фрикционного контакта между материалами и некоторыми другими твердыми частями материала, например закаленными стальными шариками.

3.15 прочность на растяжение (tensile strength, ultimate strength): Предел прочности - отношение максимальной нагрузки к первоначальной площади поперечного сечения.

3.16 сварное соединение (weldedment): Та часть элемента, на которой выполнялась сварка, включая присадочный металл, зону термического влияния и прилегающий основной металл.

3.17 снятие напряжений (stress relieving): Нагрев металла до нужной температуры, выдерживание его при этой температуре достаточно долго, чтобы уменьшить остаточные напряжения, а затем достаточно медленное охлаждение, чтобы свести до минимума появление новых остаточных напряжений.

3.18 твердость по Бринеллю (НВ) (Brinell hardness): Значение твердости, измеренное в соответствии с ГОСТ 9012 с помощью стального шарика диаметром 10 мм и силой воздействия 29,42 кН.

3.19 твердость по Виккерсу (HV) (Vickers hardness): Значение твердости, измеренное в соответствии с ГОСТ Р ИСО 6507-1, полученное с помощью алмазного пирамидообразного индентора и одной из нескольких возможных приложенных нагрузок.

3.20 твердость по Роквеллу по шкале В (Rockwell В hardness): Значение твердости, измеренной в соответствии с ГОСТ 9013 при испытании с применением стального сферического наконечника и усилия 980,7 Н.

3.21 твердость по Роквеллу по шкале С (Rockwell С hardness): Значение твердости, измеренной в соответствии с ГОСТ 9013 при испытании с применением алмазного конусного наконечника и усилия 1471 Н.

3.22 твердость по Роквеллу по шкале N 15 (Rockwell N 15 hardness): Значение твердости, измеренной в соответствии с ГОСТ 22975 при испытании с применением алмазного конусного наконечника и усилия 147 Н (15 кгс/см).

3.23 опытная партия (test batch): Группа изделий, представляющая партию продукции, соответствие которой указанным требованиям может быть определено путем испытания представительных образцов в соответствии с определенной методикой.

3.24 холодная обработка (cold deforming, cold forging, cold forming): Холодное деформирование, холодная штамповка, холодное формование - пластическое деформирование металла в температурных условиях и со скоростью деформации, которые вызывают деформационное упрочнение; производится обычно при комнатной температуре.

3.25 цементит (cementite): Микроструктурная составляющая сталей, состоящая главным образом из карбида железа .

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

- AYS - фактический предел текучести;

- CLR - показатель длины трещины;

- CR - испытание методом С-образного кольца;

- CSR - показатель чувствительности к образованию трещин;

- CTR - показатель ширины трещины;

- DCB - испытание методом двойной консольной балки (ДКБ);

- FPB - испытание методом четырехточечного изгиба;

- HAZ - зона термического влияния (ЗТВ);

- НВ - твердость по Бринеллю;

- HIC - водородное растрескивание (ВР);

- HRC - твердость по Роквеллу (шкала С);

- HRB - твердость по Роквеллу (шкала В);

- HR N 15 - твердость по Роквеллу (шкала N 15);

- HSC - водородное растрескивание под напряжением;

- HV - твердость по Виккерсу;

- OCTG - нарезные трубы нефтяного сортамента (обсадные, бурильные и насосно-компрессорные);

- - парциальное давление

;

- - 0,2%-ный условный предел текучести;

- SMYS - минимальный гарантируемый предел текучести;

- SOHIC - направленное водородное растрескивание;

- SSC - сероводородное коррозионное растрескивание под напряжением;

- SWC - ступенчатое растрескивание;

- SZC - растрескивание мягкой зоны;

- UT - испытание методом одноосного растяжения.

5 Информация для закупок

5.1 В процессе подготовки спецификаций на закупку материала может потребоваться сотрудничество и обмен информацией между пользователем оборудования, поставщиком оборудования и производителем материалов, чтобы обеспечить соответствие приобретаемого материала требованиям ГОСТ Р 53679 и настоящего стандарта.

5.2 Потребитель должен предоставить производителю следующую информацию:

- предпочитаемые типы материала и категории прочности (если известны);

- тип оборудования (если известен);

- ссылка на настоящий стандарт;

- исходные данные для выбора материалов, стойких к SSC (см. раздел 7);

- требования в отношении стойкости к HIC (см. раздел 8).

5.3 Между потребителем и производителем оборудования и/или материалов может быть достигнуто соглашение об использовании иных материалов, не указанных в приложении А настоящего стандарта. Данные материалы могут быть использованы в случае успешной их квалификации в соответствии с приложением В настоящего стандарта и ГОСТ Р 53679 (ИСО 15156-1). Дополнительные требования к квалификации материала могут включать стойкость к SOHIC и SZC.

Если потребитель намерен воспользоваться соглашениями такого рода, то имеющая отношение к данному вопросу дополнительная информация должна быть указана в заказе на поставку.

Такая информация может включать:

- требования к испытаниям на стойкость к SSC (см. 7.1, 7.2);

- конкретные условия эксплуатации;

- другие специальные требования.

6 Факторы, влияющие на стойкость углеродистых и низколегированных сталей в средах, содержащих сероводород

Стойкость углеродистых и низколегированных сталей в средах, содержащих сероводород, определяется комплексным взаимодействием различных параметров, включающих:

a) химический состав, технологию производства, форму изделия, прочность, твердость материала и ее локальные отклонения, холодную обработку, термическую обработку, микроструктуру, микроструктурную неоднородность, размер зерна, чистоту материала;

b) парциальное давление или эквивалентную концентрацию

в водной фазе;

c) концентрацию хлорид-ионов в водной фазе;

d) pH (кислотность) водной фазы;

e) присутствие серы или других окислителей;

f) подверженность воздействию неэксплуатационной среды;

g) температуру воздействия;

h) суммарное воздействие растягивающих напряжений (приложенных и остаточных);

i) длительность воздействия.

Вышеперечисленные факторы необходимо учитывать при выборе материалов для оборудования для добычи нефти и газа в средах, содержащих сероводород.

7 Выбор и оценка стойкости углеродистых и низколегированных сталей к SSC, SOHIC и SZC

7.1 Раздел 1: Выбор сталей и чугунов, стойких к растрескиванию в сероводородсодержащих средах, согласно А.2 (приложение А).

7.1.1 Для сред с ![]() 0,3 кПа

0,3 кПа

Выбор материалов, стойких к SSC, для сред с менее 0,3 кПа не является предметом подробного рассмотрения этой части стандарта. Как правило, для сред с парциальным давлением сероводорода менее 0,3 кПа не требуется применение специальных материалов, стойких к растрескиванию. Тем не менее особо чувствительные стали могут подвергаться разрушению. Более подробная информация о факторах, влияющих на склонность сталей к растрескиванию, и о других механизмах растрескивания в средах, содержащих сероводород, приведена в 7.2.1.

7.1.2 Для сред с ![]() 0,3 кПа

0,3 кПа

Если парциальное давление в газе больше либо равно 0,3 кПа, стали следует выбирать согласно А.2 (приложение А).

Примечание 1 - Материалы, перечисленные в А.2, считаются стойкими к SSC при добыче нефти и газа, а также на установках очистки природного газа.

Примечание 2 - В отношении SOHIC и/или SZC см. 7.2.2.

Примечание 3 - В отношении HIC и SWC см. раздел 8.

7.2 Раздел 2: Выбор стали для эксплуатации в средах, содержащих сероводород, в зависимости от их агрессивности

7.2.1 Растрескивание под напряжением в средах, содержащих сероводород (SSC)

7.2.1.1 Общие положения

Раздел 2 позволяет потребителю проводить оценку и выбор материалов, стойких к SSC, на основе данных об агрессивности эксплуатационной среды.

Применение такого подхода требует знания рН эксплуатационной среды и парциального давления , а также их изменений во времени (см. ГОСТ Р 53679).

Раздел 2 способствует приобретению продукции массового производства (OCTG или нефтегазопроводных труб) в тех случаях, когда экономический стимул от использования материалов, не описанных в приложении А, превосходит затраты, связанные с дополнительной аттестацией материалов и/или другими затратами. Также может быть произведена оценка сталей для производства других видов оборудования. В некоторых случаях требуется договоренность между потребителем и производителем оборудования и/или материалов в отношении видов испытаний и критериев приемки, которые должны быть документально оформлены.

Раздел 2 также делает возможной оценку пригодности к использованию существующего оборудования из углеродистой или низколегированной стали, эксплуатацию которого необходимо осуществлять в средах более агрессивных, чем это предусмотрено проектом.

7.2.1.2 Оценка агрессивности сред по опасности возникновения SSC

Оценку агрессивности сероводородсодержащих сред, определенной в соответствии с ГОСТ Р 53679 (ИСО 15156-1), применительно к возникновению SSC углеродистых и низколегированных сталей, проводят на основе (или с использованием) рисунка 1.

|

- парциальное давление

, кПа;

- уровень рН; 0 - зона 0; 1 - SSC зона 1; 2 - SSC зона 2; 3 - SSC зона 3.

При определении агрессивности сред, содержащих сероводород, учитывают возможность воздействия на материал буферных конденсированных водных фаз с низким уровнем рН в период нештатных условий работы (сбоя или простоя) либо наличие кислот, применяемых для повышения отдачи пласта в скважину, и/или обратного потока кислоты после воздействия на пласт.

Примечание - Зоны ниже 0,3 кПа (пунктирные линии) содержат неопределенности из-за погрешности при измерении парциального давления при его малых концентрациях, а зоны выше 1 МПа содержат неопределенности в отношении поведения сталей при высоких концентрациях сероводорода.

Рисунок 1 - Зоны агрессивности среды в отношении SSC углеродистых и низколегированных сталей

7.2.1.3 Зона 0, ![]() 0,3 кПа

0,3 кПа

Как правило, для сред с парциальным давлением сероводорода менее 0,3 кПа не требуется применения сталей, стойких к действию сероводородсодержащих сред.

Тем не менее следует учитывать ряд факторов, которые могут повлиять на эксплуатационные характеристики сталей в таких условиях, а именно:

- повышенную чувствительность некоторых сталей к SSC и HSC;

- физические и металлургические свойства стали (см. раздел 6);

- повышенную чувствительность высокопрочных сталей к HSC в водных средах, не содержащих сероводород. Для сталей с пределом текучести выше 965 МПа следует применять меры, чтобы убедиться, что данный материал не подвержен растрескиванию по механизмам SSC и HSC в средах зоны 0;

- концентрацию напряжений.

7.2.1.4 Зоны 1, 2 и 3

Исходя из определений зон агрессивности воздействия, представленных на рисунке 1, стали для применения зоны 1 выбирают в соответствии с А.2, А.3 или А.4, стали для зоны 2 - в соответствии с А.2 или А.3, а стали для зоны 3 - в соответствии с А.2.

В случае отсутствия подходящих вариантов в приложении А проводят выбор и квалификацию материала для применения в средах, содержащих сероводород, для конкретных условий эксплуатации.

Выбор и квалификацию материалов проводят в соответствии с ГОСТ Р 53679 и приложением В.

Для выбора материалов для применения в средах, содержащих сероводород, используют также документально оформленный опыт эксплуатации (см. ГОСТ Р 53679).

7.2.2 SOHIC и SZC

При оценке листа или сварных соединений из углеродистых сталей для эксплуатации в кислых средах в соответствии с ГОСТ Р 53679 потребитель должен также учитывать возможные механизмы растрескивания, присущие действию сероводородсодержащих сред, - SOHIC и SZC. Методы испытания и критерии приемки для оценки стойкости сталей к SOHIC и SZC приведены в разделе В.4 (приложение В).

Примечание - Проявления SOHIC и SZC редки и недостаточно изучены. Известны разрушения основного металла по механизму SOHIC и зоны термического влияния сварных швов по механизмам SOHIC и SZC. Считают, что данные механизмы растрескивания характерны только для углеродистых сталей. Присутствие серы или кислорода в эксплуатационной среде увеличивает риск возникновения разрушения по этим механизмам.

7.3 Требования к твердости

7.3.1 Общие положения

Твердость основного металла и сварных швов, а также зон термического влияния играет важную роль в стойкости к SSC углеродистых и низколегированных сталей. Регулирование твердости может быть достаточным средством достижения стойкости к SSC.

7.3.2 Твердость основного металла

Для определения фактической твердости исследуемой стали необходимо провести достаточное количество испытаний. Отдельные показания HRC, превышающие значения, допустимые в настоящем стандарте, считают приемлемыми, если среднее значение нескольких показаний, взятых на достаточно малом интервале, не превышает допустимого значения и если ни одно отдельное показание не превышает более чем на две единицы HRC допустимого значения. Аналогичные требования предъявляют к другим методам измерения твердости.

Примечание - Количество и место испытаний твердости на основном металле в настоящем стандарте не указано.

7.3.3 Твердость сварного шва

7.3.3.1 Общие положения

Процессы, происходящие при сварке углеродистых и низколегированных сталей, влияют на их чувствительность к SSC, SOHIC и SZC.

Для достижения необходимой стойкости к растрескиванию технологии сварки и сварочные материалы подбирают специально.

Сварочные работы выполняются в соответствии с действующими правилами и стандартами по согласованию между потребителем и производителем

По требованию потребителя производитель должен предоставить технические условия на выполнение сварочных работ и квалификационную документацию на технологию сварки.

Аттестация технологии сварки материалов для кислых сред должна включать испытания твердости в соответствии с 7.3.3.2, 7.3.3.3 и 7.3.3.4.

7.3.3.2 Методы определения твердости для аттестации технологии сварки

При определении твердости для аттестации технологии сварки используют метод Виккерса HV 10 или HV 5 в соответствии с ГОСТ Р ИСО 6507-1 или метод Роквелла по шкале N 15 в соответствии с ГОСТ 22975.

Метод HRC применяют для аттестации технологии сварки, если расчетное напряжение при эксплуатации не превышает двух третьих SMYS, а процесс сварки включает последующую термическую обработку материала. Во всех остальных случаях использование метода HRC для аттестации технологии сварки возможно по согласованию между потребителем и производителем.

Примечание - Измерение твердости по Виккерсу или по Роквеллу (шкала N 15) предоставляет более детальную информацию о твердости сварного шва. Измерение твердости методом HRC может не выявить участков сварного шва или HAZ, на которых твердость превышает допустимые значения, как если бы измерение проводились по Виккерсу или Роквеллу (шкала N 15). Значение таких изменений твердости изучено недостаточно.

По согласованию между потребителем и производителем допускается применение иных методов измерений твердости.

Метод измерения твердости по Виккерсу или Роквеллу (шкала N 15) используют для оценки соответствия альтернативных критериев приемки согласно 7.3.3.4.

7.3.3.3 Измерение твердости для аттестации технологии сварки

Измерение твердости по Виккерсу проводят:

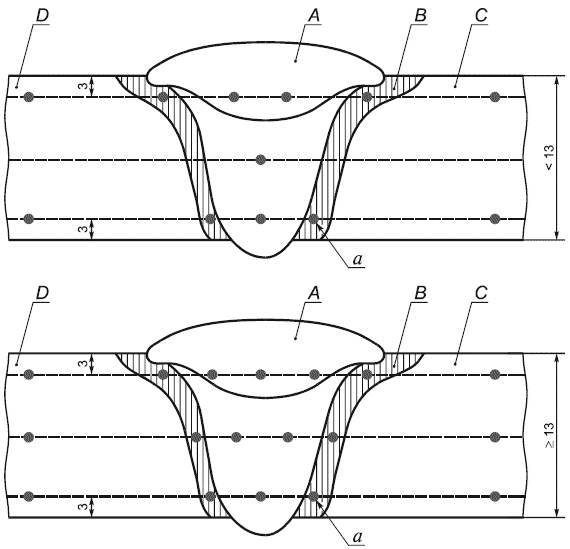

- для стыковых сварных соединений согласно рисунку 2;

- для угловых сварных соединений согласно рисунку 3;

Размеры в миллиметрах

|

А - зона термического влияния (видимая после травления); В - линии обследования

Отпечатки 2, 3, 6, 7, 10, 11, 14, 15, 17 и 19 должны полностью находиться в пределах зоны термического влияния и располагаться как можно ближе к линии сплавления. Верхнюю линию обследования следует располагать таким образом, чтобы отпечатки 2 и 6 совместились с зоной термического влияния конечного прохода или изменением профиля линии сплавления, соответствующей конечному проходу

Рисунок 2 - Метод обследования стыкового сварного шва для измерения твердости по Виккерсу

- для ремонтных сварных соединений и соединений с неполным проваром согласно рисунку 4.

Измерение твердости по Роквеллу (шкала С) для стыковых сварных соединений проводят согласно рисунку 5.

Измерение твердости для других типов сварных соединений проводят на основании вышеуказанных рисунков.

Измерение твердости для аттестации технологии сварки наплавлением проводят согласно рисунку 6.

Размеры в миллиметрах

|

А - зона термического влияния сварного соединения (после травления); В - уровни, на которых проводились исследования; С - уровни, на которых проводились исследования, параллельные линии В и проходящие через границу сплавления между присадочным металлом и зоной термического влияния в полезном вылете.

Отпечатки, характеризующие твердость, 3, 6, 10 и 12 должны находиться целиком в зоне термического влияния, они должны быть расположены как можно ближе к границам сплавления между присадочным металлом и зоной термического влияния.

Рисунок 3 - Угловое сварное соединение

Размеры в миллиметрах

|

А - зона термического влияния исходного сварного соединения; В - зона термического влияния восстановленного (отремонтированного) сварного соединения; С - параллельные уровни, на которых производились исследования

Отпечатки, характеризующие твердость, в зоне термического влияния должны быть расположены как можно ближе к границе сплавления.

Верхняя линия исследования должна располагаться таким образом, чтобы отпечатки в зоне термического влияния совпадали с зоной термического влияния последнего прохода или изменением профиля верхней границы сплавления, связанной с последним проходом

Рисунок 4 - Восстановительные сварные соединения и сварные соединения с неполным проваром

Размеры в миллиметрах

|

А - металл шва; В - зона термического влияния сварного соединения (становится видимой после травления); С - основной металл; D - уровни, на которых производились исследования; а - точки замера твердости.

Отпечатки, характеризующие твердость, должны быть расположены в пределах 2 мм от границы сплавления

Рисунок 5 - Стыковой сварной шов (метод исследования в рамках измерения твердости по Роквеллу)

Размеры в миллиметрах

|

А - зона термического влияния шва (видимая после травления); В - линии вдавливаний при анализе твердости (с 1 по 12); С - слой наплавления (видимый после травления).

_______________

а) С помощью методов измерения твердости по Виккерсу или Роквеллу (шкала N 15) отпечатки 2, 6 и 10 должны полностью располагаться в зоне термического влияния и как можно ближе, но не ближе чем 1 мм от линии сплавления между наплавленным слоем и HAZ.

Метод измерения твердости по Роквеллу (шкала ) можно использовать в соответствии с требованиями 7.3.3.2. Отпечатки HRC в зоне HAZ должны располагаться в пределах 2 мм от границы сплавления

Рисунок 6 - Сварка наплавлением

7.3.3.4 Критерии приемки твердости сварных соединений

Критерии приемки твердости сварных соединений для сталей, выбранных по разделу 1 (см. 7.1), должны соответствовать указанным в А.2.1.4 (приложение А). Альтернативные критерии приемки твердости сварных соединений определяют по результатам испытаний сварных соединений на стойкость к SSC. Испытания на стойкость к SSC проводят в соответствии с приложением В.

Критерии приемки твердости сварных соединений для сталей, выбранных на основе раздела 2 (см. 7.2), определяют по результатам испытаний сварных соединений на стойкость к SSC. Испытания на стойкость к SSC проводят в соответствии с приложением В.

7.4 Другие технологии производства

Для сталей, подверженных изменениям твердости, обусловленным методами изготовления, отличными от сварки, измерение твердости должно быть включено в оценку технологического маршрута. Измерение твердости проводят при аттестации технологии производства, если в готовом изделии остаются любые зоны термического влияния. В этом случае действуют требования, принятые для данной технологии производства, а также приемочные критерии твердости, изложенные в 7.3.

Форму и место отбора образцов для испытаний утверждает потребитель.

8 Оценка углеродистых и низколегированных сталей на стойкость к HIC и SWC

При оценке плоского стального проката из углеродистых сталей, предназначенного для эксплуатации в средах, содержащих даже остаточное количество , потребитель должен учитывать возможность развития HIC и SWC. Испытания на стойкость к HIC и SWC проводят в соответствии с приложением В.

На вероятность развития HIC и SWC оказывают влияние химический состав стали и технология изготовления оборудования. Особое значение имеет содержание серы в стали. Максимально допустимое содержание серы для плоского проката и бесшовных труб составляет 0,003% и 0,01% соответственно. Поковки, содержание серы в которых составляет менее 0,025%, а также литье, как правило, считают не чувствительными к HIC или SOHIC.

Примечание - Считается, что явления HIC и SWC не характерны для бесшовных труб, тем более что современные технологии производства бесшовных труб позволяют достигать высокой стойкости к этим видам неблагоприятного воздействия. Однако в ряде случаев может быть необходима оценка стойкости бесшовных труб к HIC и SWC, особенно для сред, когда возможные последствия разрушений делают это оправданным.

Примечание - Наличие серы, кислорода, ржавчины в присутствии заметного количества хлоридов в эксплуатационной среде увеличивает риск возможных разрушений.

9 Маркировка

Материалы, соответствующие этой части стандарта, должны обеспечивать возможность прослеживаемости. Предпочтительно применение маркировки, однако допускается использование бирок, этикеток или документации.

Приложение А

(обязательное)

Углеродистые и низколегированные стали, стойкие к SSC (а также требования и рекомендации к применению чугунов)

А.1 Общие положения

В настоящем приложении приведены требования к углеродистым и низколегированным сталям, стойким к SSC. Требования к применению чугунов изложены в А.2.4.

Стали, соответствующие настоящему приложению, не обязательно являются стойкими к SOHIC, SZC, HIC и SWC без выполнения дополнительных требований (см. 7.2.2 и/или раздел 8).

В связи с отсутствием ко времени публикации настоящего стандарта утвержденного перечня конкретных материалов из класса углеродистых и низколегированных сталей для зоны 1 SSC (см. А.4) и зоны 2 SSC (см. А.3) в А.3 и А.4 приведены требования к свойствам сталей, которые обеспечивают их применение в определенных условиях.

А.2 Углеродистые и низколегированные стали, стойкие к SSC, и применение чугунов

А.2.1 Общие требования к углеродистым и низколегированным сталям

А.2.1.1 Общие положения

Углеродистые и низколегированные стали должны соответствовать требованиям А.2.1.2-А.2.1.9.

Углеродистые и низколегированные стали, металлургические полуфабрикаты, соответствующие требованиям А.2, с имеющимися исключениями сертифицированы на соответствие требованиям настоящего стандарта без последующих испытаний на SSC. Тем не менее испытания на SSC, которые предусмотрены в нормативной документации на изделие, должны быть проведены в полном объеме с положительным результатом.

Примеры сталей, соответствующих основным требованиям А.2, приведены в таблицах А.2-А.4.

А.2.1.2 Требования к химическому составу, термической обработке и твердости

Изделия из углеродистых и низколегированных сталей используют при максимальном значении твердости 22 HRC при условии, что они содержат менее 1% никеля, не изготовлены из автоматной стали и их поставляют в одном из следующих состояний:

a) горячекатаном (только для углеродистых сталей);

b) отожженном;

c) нормализованном;

d) нормализованном и отпущенном;

e) нормализованном, закаленном и отпущенном;

f) закаленном и отпущенном.

А.2.1.3 Дополнительные требования и ограничения

В дополнение к требованиям, изложенным в А.2.1.2, допускается использование изделий из углеродистых сталей при соблюдении следующих ограничений:

a) поковок по ASTM A105 при максимальном значении твердости 187 НВ;

b) кованых фитингов из сталей марок WPB и WPC [3] при максимальном значении твердости не более 197 НВ.

А.2.1.4 Сварка

Сварку и определение твердости сварных швов выполняют в соответствии с требованиями 7.3.3.

Допустимые максимальные значения твердости сварных соединений углеродистых и низколегированных сталей представлены в таблице А.1.

Для углеродистых и низколегированных сталей проведение термической обработки после сварки не требуется, если твердость сварных соединений не превышает значений, указанных в таблице А.1.

Таблица А.1 - Допустимые максимальные значения твердости сварных швов для углеродистой и низколегированной сталей

Методика измерения твердости | Места измерения твердости для аттестации технологии сварки | Ед. твердости, не более |

HV10 или HV5 по Виккерсу или HRN 15 по Роквеллу | Корень шва: | |

Основной металл, металл HAZ и корня шва в соответствии с рисунками 2, 3 или 4 | 250 HV | |

Основной металл и HAZ для сварки наплавлением в соответствии с рисунком 6, см. также А.2.1.5, перечисление b) | 250 HV | |

HV10 или HV5 по Виккерсу или HRN 15 по Роквеллу | Верхняя часть шва: | |

Основной металл, металл HAZ и металл верхней части вне зоны HAZ в соответствии с рисунком 2 или 4 | 275 HV | |

HRC по Роквеллу (см. 7.3.3.2) | Как показано на рисунке 5 | 22 HRC |

Основной металл и HAZ для сварки наплавлением в соответствии с рисунком 6, см. также А.2.1.5 перечисление b) | 22 HRC | |

- пользователь оборудования не установил альтернативные пределы твердости верхней части сварного шва; - основной материал(ы) не имеет толщину выше 9 мм; - на верхнюю часть сварного шва непосредственно действует сероводородсодержащая среда; - удалению водорода препятствует, например, катодная защита. | ||

Для труб из углеродистых и низколегированных сталей с минимальным гарантируемым пределом текучести (SMYS) не более 360 МПа термическую обработку сварных соединений допускается не проводить. По согласованию с потребителем определение твердости сварного соединения в этих случаях не проводят.

Для труб из углеродистых и низколегированных сталей с минимальным гарантируемым пределом текучести (SMYS) более 360 МПа термическую обработку сварных соединений допускается не проводить, если используют аттестованные технологии сварки и соблюдают требования к твердости, представленные в таблице А.1.

Сварные соединения углеродистых и низколегированных сталей, не отвечающие вышеперечисленным требованиям, подвергают термической обработке для снятия напряжений при температуре не ниже 620°С. Значения твердости сварного шва, определенные в соответствии с 7.3, не должны превышать 250 HV (или при условии соблюдения ограничений 7.3.3 22 HRC).

Использование присадочных материалов и технологий сварки, приводящих к образованию наклепа с содержанием никеля более 1%, допускается только в случае положительных результатов испытаний сварных швов на SSC в соответствии с приложением В.

А.2.1.5 Обработки поверхности, покрытия, плакировка, обшивка, облицовка, внутренняя облицовка, внутреннее покрытие и т.д.

Металлические покрытия (электролитические и нанесенные методом химического восстановления), конверсионные покрытия (химически взаимодействующие с подложкой), покрытия из пластика и внутренние футеровки не допускается использовать в качестве защитных покрытий, препятствующих SSC.

Покрытия, наносимые термическими процессами, например сваркой, пайкой серебряным припоем или металлизацией распылением, допускаются, если они соответствуют следующим требованиям:

a) состояние основного металла остается без изменений, т.е. его температура не превышает нижнюю критическую температуру во время нанесения покрытия;

b) максимальная твердость и состояние после окончательной термической обработки поверхности основного металла соответствуют А.2.1.2 и в случае наплавленного верхнего слоя - А.2.1.4.

Допускается обработка поверхности стали методом азотирования при максимальной глубине азотированного слоя 0,15 мм, если ее проводят при температуре ниже значения критической температуры обрабатываемой стали.

А.2.1.6 Холодная деформация и снятие напряжений

Изделия из углеродистых и низколегированных сталей подвергают термической обработке для снятия напряжений, в случае если процессы холодной деформации (прокатки, штамповки или др.) приводят к возникновению в металле остаточных деформаций в наружных волокнах более 5%. Термическую обработку проводят при температуре не ниже 595°С в соответствии с принятыми правилами, нормами и стандартами (регламентами, утвержденными в установленном порядке). Твердость готовых изделий не должна превышать 22 HRC, за исключением фитингов для труб, изготовляемых из низколегированных сталей WPB или WPG [3], для которых максимальное значение твердости должно быть не более 197 НВ.

По согласованию с потребителем вышеперечисленные требования не распространяются на метод холодной деформации давлением, проводимой согласно соответствующим нормам и стандартам.

Трубы после холодной правки допускается использовать в случае, если это разрешено соответствующими стандартами на выпускаемую продукцию.

Фитинги из углеродистой стали, изготовленные холодной деформацией из труб Gr В [5], GrX-42 [6], L290 по ГОСТ Р ИСО 3183, или из стали с более низким пределом текучести допускаются при условии, что степень деформации не превышает 15% и твердость в деформированной области не превышает 190 НВ.

Допускается использовать изделия с более высокой степенью деформации при условии положительных результатов испытаний на SSC в соответствии с приложением В.

А.2.1.7 Требования к нанесению резьбы

Допускается нанесение резьбы методом резания. Допускается использование метода накатки при условии сохранения требований по твердости и термической обработке, изложенных в А.2.1.2.

А.2.1.8 Холодная деформация поверхностей

Допускается применение таких процессов холодной деформации поверхности, как, например, шлифование, при которых не происходит существенного изменения состояния поверхности, в дополнение к стандартным операциям механической обработки (обточки, расточки, холодной прокатки, нанесения резьбы, сверления и др.).

Допускается холодная деформация поверхности сталей, отвечающих требованиям данной части настоящего стандарта, путем регулируемого дробеструйного упрочнения. Максимальный размер дроби должен быть не более 2,0 мм, а интенсивность по Альмену не должна превышать 10 В.

Дробеструйную обработку поверхности осуществляют в соответствии с [6] или на основании технологических регламентов, утвержденных в установленном порядке.

А.2.1.9 Маркировка

Для маркировки применяют методы, при использовании которых в месте нанесения штампа не возникает концентратора напряжений. Допускается использование точечных, закругленных, V-образных и вибрационных клейм.

Применение острых V-образных клейм допускается на участках с низким напряжением (например, по наружному диаметру фланца).

Допускается наносить маркировку острыми V-образными клеймами на напряженных участках изделий при условии применения последующей термической обработки для снятия напряжений при температуре не ниже 595°С.

А.2.2 Требования к различным видам металлопродукции

А.2.2.1 Общие положения

Все виды металлопродукции должны соответствовать требованиям А.2.1, за исключением изменений, описанных ниже.

А.2.2.2 Бесшовные и сварные трубы и детали к ним

Примеры линейных труб, которые могут соответствовать требованиям А.2.1, представлены в таблице А.2.

Таблица А.2 - Примеры линейных труб, которые могут соответствовать требованиям А.2.1

Нормативный документ, марки стали и группы прочности | Другие стандарты, марки стали и группы прочности |

ГОСТ Р ИСО 3183-3 от L245 до L450 в различных состояниях поставки | API 5L Марки А и В и от Х42 до Х65 [5]. |

Продукция, изготовленная из плоского проката, может быть склонна к развитию HIC при малом количестве (даже если

составляет менее 0,3 кПа).

Сварные швы должны соответствовать требованиям А.2.1.

А.2.2.3 Обсадные и насосно-компрессорные трубы и детали к ним

А.2.2.3.1 Обсадные и насосно-компрессорные трубы по ГОСТ Р 53366 допускаются к применению в температурных пределах, указанных в таблице А.3, и при наличии положительных результатов испытаний на стойкость к SSC.

Таблица А.3 - Условия эксплуатации, в которых допускается применение марок стали и групп прочности обсадных и насосно-компрессорных труб

Рабочая температура | |||

любая | 65°С и выше | 80°С и выше | 107°С и выше |

ГОСТ Р 53366, группы прочности Н40, J55, К55, М65, L80 тип 1, С90 тип 1, Т95 тип 1 | ГОСТ Р 53366, группы прочности N 80 тип Q, C95 | ГОСТ Р 53366, группы прочности N 80, Р110 | ГОСТ Р 53366, группы прочности Q125, Q135 |

Трубные изделия из сталей марок, соответствующих критериям А.2.2.3.3 | Марки стали, подвергаемые закалке с отпуском, с пределом текучести не менее 780 МПа. Трубные изделия из низколегированных хромом и молибденом сталей, соответствующие критериям А.2.2.3.2 | Марки стали, подвергаемые закалке с отпуском, с пределом текучести не менее 965 МПа | |

| |||

А.2.2.3.2 Допускаются трубы и трубные изделия, изготовленные из Cr-Мо низколегированных сталей, подвергаемые закалке и отпуску в виде трубных изделий, если их твердость не превышает 30 HRC, а заданный предел текучести не менее 690, 720 или 760 МПа. Максимальный предел текучести таких сталей и групп прочности не должен превышать более чем на 103 МПа заданного минимального предела текучести. Стойкость к SSC должна быть подтверждена при испытании каждой партии и должна соответствовать требованиям В.1 при одноосном растяжении (UT).

А.2.2.3.3 Допускаются трубы и трубные изделия, изготовленные из Cr-Мо низколегированных сталей, подвергаемые закалке и отпуску в виде трубных изделий, если их твердость не превышает 26 HRB. Стойкость к SSC должна быть подтверждена при испытании каждой партии и должна соответствовать требованиям В.1 при одноосном растяжении (UT).

А.2.2.3.4 Если трубы и трубные изделия прошли правку при температуре 510°С или ниже, их следует подвергнуть термообработке для снятия напряжений при минимальной температуре 480°С. Если трубы и муфты к ним были деформированы вхолодную, а результирующая остаточная деформация наружных волокон составляет более 5%, холоднодеформированные участки должны быть термообработаны для снятия напряжений при минимальной температуре 595°С.

Если соединения высокопрочных трубных изделий со значениями твердости выше 22 HRC подвергают обработке методом холодной деформации, их следует затем подвергнуть термообработке для снятия напряжений при минимальной температуре 595°С.

А.2.2.4 Требования к крепежным элементам

Болтовые крепления, которые могут быть подвержены воздействию сероводородсодержащей среды, должны соответствовать общим требованиям А.2.1 (см. таблицу А.4).

Таблица А.4 - Допустимые материалы для изготовления болтовых креплений

Болты | Гайки |

30ХМА ГОСТ 20700 НВ | 30ХМА ГОСТ 20700 НВ 159 |

ASTM A193 Gr B7M [9] | ASTM A194 Gr 2HM, Gr 7M [10] |

ASTM A194 Gr L7M [10] |

А.2.3 Применение к оборудованию

А.2.3.1 Общая часть

Оборудование должно соответствовать требованиям А.2.1, включая следующие изменения.

А.2.3.2 Буровые превенторы (ВОР)

А.2.3.2.1 Ножевые полотна

Высокопрочные стали, используемые для изготовления ножевых полотен ВОР, могут быть чувствительными к SSC. Решение о пригодности ножевых полотен, не соответствующих требованиям настоящего приложения, относится к сфере ответственности пользователя оборудования.

А.2.3.2.2 Срезающие плашки

Плашки, произведенные в закаленном и отпущенном состоянии из Cr-Мо низколегированных марок стали, допускаются, если твердость не превышает 26 HRC. Испытания на устойчивость к SSC должны показать, что рабочие характеристики стали соответствуют или превышают характеристики проверенных на практике сталей.

А.2.3.2.3 Буровое оборудование, оборудование для строительства и обслуживания скважины, подвергаемое только воздействию бурового раствора контролируемого состава

Обладая высокой прочностью, буровое оборудование может не соответствовать требованиям настоящего стандарта. В таких случаях основным средством избежать SSC является контроль среды, в которой находится оборудование при бурении и обслуживании скважины. При повышении напряжений и твердости материалов контроль бурового раствора становится особенно важным. Следует тщательно контролировать рабочую среду скважины путем поддержания гидростатического напора и плотности бурового раствора для сведения к минимуму образования жидкости в потоке, а также путем использования одного или более способов, указанных ниже:

a) поддержание рН 10 или выше для нейтрализации в буровой скважине;

b) применение химического поглотителя сульфида;

c) использование бурового раствора, в котором нефть находится в однородной фазе.

А.2.3.3 Компрессоры и насосы

А.2.3.3.1 Рабочие колеса компрессоров

Марка UNS G43200 (бывший AISI 4320) и марка UNS G43200 (измененная версия), содержащая от 0,28% до 0,33% углерода, допускаются для производства рабочих колес компрессоров при максимальном пределе текучести 620 МПа при условии, что они прошли следующую термообработку, состоящую из трех этапов:

a) аустенизация и закаливание;

b) отпуск при минимальной температуре 620°С, которая должна быть ниже нижнего предела критической температуры; охлаждение до температуры окружающей среды перед тем, как провести повторный отпуск;

c) отпуск при минимальной температуре 620°С, но эта температура должна быть ниже температуры первого отпуска; охлаждение до температуры окружающей среды.

А.2.3.3.2 Специальные требования для компрессоров и насосов

Мягкое железо и мягкая углеродистая сталь применимы для изготовления прокладок.

Чугун применим в соответствии с А.2.4.

А.2.4 Требования к применению чугунов

А.2.4.1 Общая часть

Серые, аустенитные и белые чугуны не допускаются к использованию для производства деталей и узлов, работающих под давлением. Эти материалы можно использовать для изготовления деталей, если их применение допускается соответствующими стандартами на оборудование и согласовано с потребителем.

Чугун с шаровидным графитом по [11] и ГОСТ 7293 допускается для производства оборудования, если это не противоречит соответствующим стандартам на оборудование.

А.2.4.2 Пакеры и подземное оборудование

Чугуны допускаются для следующих элементов (см. таблицу А.5)

Таблица А.5 - Чугуны, применяемые для элементов пакеров и другого подземного оборудования

Элемент оборудования | Чугун |

Составные части пакеров | Чугун с шаровидным графитом по [12], [13], ГОСТ 7293 |

Элементы, работающие под сжимающими нагрузками | Серый чугун по [16], [17], ГОСТ 1412 |

А.2.4.3 Компрессоры и насосы

Серый чугун по [17] класса 35 или 40, ГОСТ 1412 марок СЧ25 и СЧ30 и чугун с шаровидным графитом по [11], ГОСТ 7293 допускаются для производства цилиндров компрессора, вкладышей, гильз, втулок, поршней и клапанов.

А.3 Стали, предназначенные для применения в зоне SSC 2 (см. рисунок 1)

А.3.1 Общая часть

Разрешены стали, перечисленные в А.2.

Ниже описаны свойства сталей, являющихся типичными для эксплуатации в агрессивных условиях в пределах зоны SSC 2. Если стали не отвечают требованиям А.2, необходимо провести оценку стойкости к SSC согласно приложению В.

А.3.2 Обсадные, насосно-компрессорные трубы и детали к ним

Обсадные, насосно-компрессорные трубы и муфты к ним, произведенные из Cr-Мо низколегированных сталей, показали свою пригодность в закаленном и отпущенном состоянии. Как правило, AYS приемлемых сталей составлял не более 760 МПа, SMYS - около 550 МПа, а их твердость не превышала 27 HRC. Другие свойства должны соответствовать техническим требованиям на поставляемую продукцию.

А.3.3 Стали для трубопроводных линий

Стали для производства трубопроводных линий должны иметь соответствующий химический состав, обеспечивающий хорошую свариваемость. Как правило, допускаются стали с SMYS до 450 МПа. Твердость монтажного сварного шва на этих трубах не должна превышать 280 HV. Другие свойства должны соответствовать техническим требованиям на поставляемую продукцию.

А.4 Стали, предназначенные для применения в зоне SSC 1 (см. рисунок 1)

А.4.1 Общая часть

Разрешены стали, перечисленные в А.2 и А.3.

Ниже описаны свойства стали, являющиеся типичными для тех видов стали, которые соответствуют требованиям для эксплуатации в агрессивных условиях в пределах зоны SSC 1. Для сталей, не отвечающих требованиям А.2 или А.3, необходимо провести оценку стойкости к SSC согласно приложению В.

А.4.2 Обсадные, насосно-компрессорные трубы и детали к ним

Скважинные обсадные, насосно-компрессорные трубы и муфты к ним, произведенные из Cr-Мо низколегированных сталей, показали свою пригодность в закаленном и отпущенном состоянии. Как правило, AYS приемлемых сталей составлял не более 896 МПа, SMYS - около 760 МПа, а их твердость не превышала 30 HRC. Другие свойства должны соответствовать техническим требованиям на поставляемую продукцию.

А.4.3 Стали для трубопроводных линий

Стали для производства трубопроводных линий должны иметь соответствующий химический состав, обеспечивающий хорошую свариваемость. Как правило, допускаются стали с SMYS до 550 МПа. Твердость монтажного сварного шва на этих трубах не должна превышать 300 HV. Другие свойства должны соответствовать техническим требованиям на поставляемую продукцию.

Приложение В

(обязательное)

Проведение аттестации углеродистых и низколегированных сталей для применения в средах, содержащих сероводород, на основе лабораторных испытаний

В.1 Общие положения

В настоящем приложении содержатся требования по проведению квалификации углеродистых и низколегированных сталей для эксплуатации в средах, содержащих сероводород на основе лабораторных испытаний.

Эти требования относятся к определению стойкости сталей к следующим видам растрескивания:

a) SSC.

Оценка стойкости к SSC при лабораторных испытаниях требует выполнения одного или нескольких условий:

- испытание SSC в соответствии с техническими требованиями на производимые материалы (см. также А.2.1.1);

- испытание на конкретное применение в особых агрессивных условиях в соответствии с В.3;

- испытание на SSC для зоны 1 или 2 (рисунок В.1) в соответствии с В.3 и таблицей В.1;

- определение возможности эксплуатации в агрессивной среде во всех зонах SSC (рисунок В.1) в соответствии с В.3.

Итоги проведенных квалификационных испытаний показывают различные уровни стойкости к SSC в средах, содержащих сероводород. По результатам лабораторных испытаний некоторые углеродистые и низколегированные стали, описанные или перечисленные в А.2, могут не удовлетворять требованиям А.2.1.

b) SZC и SOHIC.

Оценку стойкости к SZC и SOHIC проводят в соответствии с В.4 при условиях, в которых проводят лабораторные испытания на SSC.

c) HIC и SWC:

- в любых условиях эксплуатации (см. В.5 и таблицу В.3);

- в особых, агрессивных условиях эксплуатации (см. В.5 и таблицу В.3).

Во всех случаях испытательная лаборатория должна обеспечить, чтобы выбранная ею методика испытания была идентична условиям предполагаемой эксплуатации материала. Выбранная методика испытаний должна быть задокументирована.

В.2 Использование лабораторных оценок

В.2.1 Общие положения

Принцип использования лабораторных оценок для аттестации материалов приведен на рисунке В.1.

В.2.2 Аттестация готовой продукции

Пользователь настоящего стандарта должен определить требования к оценке материалов на соответствие ГОСТ Р 53679 и настоящему приложению.

Это определение должно включать следующие моменты:

a) общие требования (см. ГОСТ Р 53679-2009, раздел 5);

b) оценка условий эксплуатации (ГОСТ Р 53679-2009, раздел 6);

c) описание материала и документация (см. ГОСТ Р 53679-2009, 8.1);

d) выбор методики испытаний (ГОСТ Р 53679-2009, 8.3);

e) отчет о методике оценки (см. ГОСТ Р 53679-2009, раздел 9).

Соответствующие требования к испытательным партиям и образцам для испытаний определяют с учетом характеристики изделия, технологии производства, испытаний, которые требуют стандарты на выпускаемую продукцию, а также необходимой оценки (оценок) на стойкость к SSC, SOHIC, SZC, HIC/SWC.

Образцы проходят испытания в соответствии с приложением В для каждого механизма растрескивания (SSC, HIC). Из каждой испытательной партии для испытаний берут не менее трех образцов. Испытательную партию считают прошедшей испытания, если все три образца отвечают критериям приемки.

Повторные испытания проводят в следующих случаях. Если один образец не отвечает критериям приемки, следует выяснить причину этого. Если исходный материал соответствует стандартам на выпускаемую продукцию, можно провести испытания еще двух образцов. Эти образцы следует брать из той же партии, что и образцы, не прошедшие испытание. Если оба из этих образцов отвечают критериям приемки, то считается, что партия прошла испытания. Дальнейшие повторные испытания проводят только при условии согласия покупателя.

Испытания выпускаемой продукции выполняют в любое время после их производства и до пуска их в эксплуатацию в сероводородсодержащей среде.

Прежде чем продукция будет введена в эксплуатацию в сероводородсодержащей среде, пользователь оборудования должен ознакомиться с результатами испытаний и убедиться в том, что они удовлетворяют требованиям настоящего стандарта. Продукция, которая успешно прошла эти испытания, может быть введена в эксплуатацию в сероводородсодержащей среде.

|

Рисунок В.1 - Варианты выбора и лабораторной оценки сталей

В.2.3 Аттестация технологического маршрута

Для производства материала, удовлетворяющего требованиям настоящего стандарта, должен быть выбран определенный технологический маршрут.

Выбранный технологический маршрут необходимо с точностью соблюдать, чтобы избежать лабораторных испытаний данной партии продукта на стойкость к SSC и HIC.

Поставщик материалов может предложить покупателю материалов, чтобы для производства оцененных на соответствие техническим условиям (ТУ) материалов был использован технологический маршрут, также прошедший оценку на соответствие ТУ. Оцененный на соответствие ТУ технологический маршрут может быть использован, если поставщик материалов и покупатель материалов пришли к соглашению использовать этот маршрут.

Оцененный на соответствие ТУ технологический маршрут может быть использован для производства оцененного на соответствие ТУ материала более чем для одного пользователя.

Чтобы провести оценку выбранного технологического маршрута, поставщик материала должен продемонстрировать, что выбранная технология постоянно обеспечивает производство материала, удовлетворяющего требованиям приложения В.

Оценка технологического маршрута обязательно включает:

a) определение в письменной форме технологического маршрута в плане обеспечения качества, где указано расположение производства, перечислены все технологические операции и точки управления технологическим процессом, необходимые для получения достоверной оценки;

b) первичные испытания продукции, произведенной по определенному технологическому маршруту, в соответствии с В.2.2, и подтверждение их соответствия критериям приемки;

c) периодические испытания, которые должны подтвердить, что изделие по-прежнему сохраняет необходимую стойкость к SSC, HIC, SOHIC, SZC, SWC.

Частота периодических испытаний должна быть определена и утверждена потребителем. В распоряжение потребителя должны быть предоставлены документально зарегистрированные результаты таких испытаний;

d) хранение и сбор отчетов о таких испытаниях и предоставление их в распоряжение потребителя.

Потребитель может согласовать с производителем дополнительные требования, касающиеся управления качеством. Заинтересованная сторона может проверить в рамках инспекции на производственной площадке выполнение плана качества.

В.2.4 Использование лабораторных испытаний для внесения дополнений и изменений в приложение А

Предложения о внесении дополнений и изменений должны быть документально зафиксированы в соответствии с ГОСТ Р 53679. Кроме того, должны быть соблюдены следующие дополнительные требования.

Лабораторное испытание в целях оценки возможности внесения углеродистой и низколегированной стали дополнительно в приложение А необходимо проводить в отношении сталей, которые не удовлетворяют общим требованиям, описанным в А.2.1.

Внесение углеродистой или низколегированной стали в А.2 требует проведения испытаний в соответствии с таблицей В.1 для всех зон SSC, как показано на рисунке 1 (см. 7.2).

Внесение углеродистой или низколегированной стали в А.3 или А.4 требует проведения испытаний в соответствии с таблицей В.1 для соответствующей зоны SSC, как показано на рисунке 1 (см. 7.2).

Сталь может быть оценена на стойкость к SSC, HIC, SOHIC, SZC и SWC с помощью лабораторных испытаний в соответствии с ГОСТ Р 53679.

Продукцию, прошедшую испытания, следует изготовлять в соответствии с общедоступной спецификацией, позволяющей производить эту продукцию и другими производителями.

Материал считают прошедшим испытание на стойкость к SSC, если получены положительные результаты не менее чем на трех плавках по В.3.

В.3 Процедуры испытаний для оценки стойкости углеродистой и низколегированной сталей к SSC

Оценку стойкости к SSC следует выполнять согласно В.1 и в зависимости от конкретного случая согласно таблице В.1.

Таблица В.1 - Лабораторные испытания SSC для эксплуатации в среде, содержащей сероводород

Область применения | Тип испы- | Прило- | Среда | Парциальное давление

| Критерии приемки | Примечание |

Специфическое применение или зоны SSC 1 и SSC 2 (рисунок 1) | UT |

| 5% масс. NaCI + 0,4% масс.

| Соответствует предпола- гаемому применению или области SSC | Отсутствие трещин SSC в соответствии с методом оценки [18] | Конкретное применение или менее жесткие условия |

FPB | регулируется до требуемого значения с помощью HCI или NaOH | Применение в качестве оценки на усмотрение пользователя оборудования и с докумен- | ||||

DCB | Не приме- | Оценка должна соответство- | ||||

Все области SSC по рисунку 1 | UT FРВ |

| Среда А по [18] (5% масс. NaCI + 0,5% масс. | 100 кПа в соответствии с [19] | Отсутствие трещин SSC в соответствии с методом оценки [18] | Применение в качестве оценки на усмотрение пользователя оборудования и с докумен- |

DCB | Не приме- | Оценка должна соответство- | ||||

- UT (одноосное растяжение) - испытание в соответствии с [18] (метод А); - FPB (изгиб в четырех точках) - испытание в соответствии с [19] (приложение 2); - CR (разрезное кольцо) - испытание в соответствии с [18] (метод С); - DCB (двухконсольная балка) - испытание в соответствии с [18] (метод D); - если целесообразно, могут быть использованы другие образцы для испытаний, включающие компоненты в натуральную величину. Их использование возможно при наличии договоренности между покупателем и поставщиком.

| ||||||

Таблица В.2 - Условия испытания

рH | Требуемое парциальное давление | |

Условия для зоны 1 SSC | Условия для зоны 2 SSC | |

3,5 | - | 1 |

4,0 | 0,3 | - |

4,5 | 1 | 10 |

5,5 | 10 | 100 |

6,5 | 100 | - |

В.4 Методы испытаний для определения стойкости углеродистых и низколегированных сталей к SOHIC и SZC

В.4.1 Общие положения

Методы испытаний, описанные в настоящем приложении, применяют для определения стойкости сталей к SOHIC и SZC. Перед проведением испытаний на стойкость к SOHIC и SZC определяют стойкость сталей к SSC.

При оценке сварных соединений руководствуются, кроме того, 7.3.3.

Методы испытаний, применяемые для SOHIC и SZC, не стандартизованы. Разрабатываются альтернативные испытания. Пользователь оборудования может выбрать другие испытания на свое усмотрение. Обоснование применения таких испытаний должно быть подтверждено документально.

В.4.2 Лабораторные испытания

В.4.2.1 Образцы для испытаний

Образцы для испытаний на стойкость к SOHIC и SZC должны предварительно успешно пройти испытания на SSC.

Для определения стойкости к SOHIC и SZC испытания этих образцов проводят методом UT или FPB.

B.4.2.2 Испытания образцов методом одноосного растяжения (UT)

a) Образцы нагревают до 150°С и выдерживают при этой температуре в течение 2 ч, чтобы удалить поглощенный водород. Измеряют предел прочности при растяжении образца. Предел прочности при растяжении должен быть не менее 80% фактического предела прочности при растяжении стали, определенного на идентичных не использованных ранее (исходных, контрольных) образцах;

b) готовят не менее двух шлифов для металлографического исследования. Шлифы готовят параллельно оси образца. Эти шлифы исследуют на возможность наличия ступенчатого HIC и других трещин, относящихся к SOHIC и SZC. Наличие ступенчатоподобных индикаций (HIC) и трещин, длина которых в направлении толщины образца превышает 0,5 мм, не допускается.

В.4.2.3 Испытания образцов методом четырехточечного изгиба (FPB)

Проводят дефектоскопию магнитным порошком на стороне образца, подвергающейся растяжению под действием сероводорода. Ниже магнитопорошковых индикаций изготовляют металлографический шлиф перпендикулярно к этим индикациям. В отсутствие индикаций изготовляют не менее двух металлографических шлифов параллельно оси напряжений образца.

Шлифы, полученные таким образом, используют для определения возможных признаков ступенчатообразного HIC и других трещин, имеющих отношение к SOHIC или мягким зонам сварного шва (SZC). Наличие индикаций ступенчатого HIC и трещин, длина которых в направлении толщины образца превышает 0,5 мм, не допускается.

Чтобы облегчить обнаружение повреждения, образцы можно подвергнуть пластической деформации на 5% в направлении предыдущего изгиба. Эту процедуру проводят до изготовления металлографических шлифов. Перед деформированием образцы нагревают до 150°С и выдерживают при этой температуре в течение 2 ч, чтобы удалить поглощенный водород.

Повреждением, развивающимся на растягивающейся стороне испытуемого образца в форме газового пузыря, проходящего менее чем на 1 мм в глубь образца, или на сжимаемой стороне независимо от глубины залегания пузыря, можно пренебречь при оценке к SOHIC и SZC, но необходимо внести в протокол эти данные.

В.4.3 Испытания полного кольца трубы

Допускается проведение испытаний полного кольца трубы. [20] содержит описание испытания и критериев приемки результатов.

Примечание - Было доказано, что остаточные напряжения играют важную роль в начале SOHIC и SZC. Такие напряжения в полевых условиях можно более достоверно отразить на крупномасштабных образцах для испытаний.

В.5 Методы испытаний для определения стойкости углеродистых и низколегированных сталей к HIC и SWC

Методы испытания и критерии приемки должны соответствовать таблице В.3.

Испытания следует выполнять при температуре (25±3)°С.

Если не оговорено иное, требования к испытаниям должны соответствовать [21].

Таблица В.3 - Метод испытания и критерии приемки для оценки стойкости углеродистых и низколегированных сталей к HIC и SWC

Тип продукта | Прилагаемое напряжение | Испытательная среда | Парциальное давление

| Критерии приемки | Достоверность оценки |

Листовая сталь или продукция из нее | Напряжения нет | Среда А по [5] (5% масс. NaCI + 0,5% масс. | 100 кПа | CLR | Любая кислая среда |

5% масс. NaCI + 0,4% масс. | В соответствии с предполагаемым применением | Отсутствие трещин | Специфические условия эксплуатации | ||

| |||||

Приложение ДА

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

MOD | ISO 410:82 "Материалы металлические. Испытание на твердость. Таблица значений твердости по Бринеллю для использования при испытаниях, проводимых на плоских поверхностях", ИСO 6506:81 "Материалы металлические. Испытание на твердость. Определение твердости по Бринеллю" | |

MOD | ISO 6508:86 "Материалы металлические. Испытание на твердость. Определение твердости по Роквеллу (шкала A-B-C-D-E-F-G-H-K)" | |

MOD | ISO 11960:2004 "Нефте- и газодобывающая отрасли промышленности. Стальные трубы для обсадных и насосно-компрессорных труб для скважин" | |

IDT | ISO 3183-6:2007 "Нефтяная и газовая промышленность. Трубы стальные для систем трубопроводного транспорта" | |

ГОСТ Р ИСO 6507-1-2007 | IDT | ISO 6507-1:2005 "Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения" |

IDT | ISO 15156-1:2009 "Промышленность нефтяная и газовая. Материалы для применения в средах, содержащих сероводород, при нефте- и газодобыче. Часть 1. Общие принципы выбора трещиностойких материалов" | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - IDT - идентичные стандарты. | ||

Библиография

[1] Стандарт NACE | Металлические материалы для штанговых насосов для работы в агрессивной среде нефтяных промыслов | |||||

_______________

| ||||||

[2] Стандарт NACE RP0475 | Выбор металлических материалов, предназначенных для использования во всех стадиях транспортирования воды для введения в нефтяные залежи | |||||

[3] ASTM A234/A234M-10 | Стандартные технические условия на фитинги из углеродистой и легированной стали для эксплуатации при умеренных и высоких температурах | |||||

[4] ASTM A106/A106M-08 | Стандартные технические условия на бесшовные трубы из углеродистой стали для эксплуатации при высоких температурах | |||||

[5] API 5L | Спецификации на магистральные (нефтепроводные) трубы | |||||

[6] SAE AMS-S-13165 | Дробеструйное упрочнение металлических материалов | |||||

[7] ASTM A333/A333M-10 | Стандартные технические условия на бесшовные и сварные стальные трубы для эксплуатации при низких температурах | |||||

[8] ASTM A524-96 (2005) | Стандартные технические условия на бесшовные трубы из углеродистой стали для эксплуатации при температуре окружающей среды и пониженных температурах | |||||

[9] ASTM A193/A193M-10 | Стандартные технические условия на материалы крепежные из легированной и коррозионно-стойкой стали для применения при высоких температурах и давлении | |||||

[10] ASTM A194/A194M-10 | Стандартные технические условия на материалы крепежные из углеродистой и легированной стали для эксплуатации при высоких температурах и давлении | |||||

[11] ASTM A395/A395M-99(2009) | Стандартные технические условия на отливки из ферритного чугуна с шаровидным графитом для деталей, работающих под давлением при повышенных температурах | |||||

[12] ASTM A536-84(2009) | Стандартные технические условия на отливки из чугуна с шаровидным графитом | |||||

[13] ASTM A571/A571M-01(2006) | Стандартные технические условия на отливки из аустенитного чугуна с шаровидным графитом для деталей, работающих под давлением при низких температурах | |||||

[14] STM A220/A220M-99(2009) | Стандартные технические условия на отливки из перлитного ковкого чугуна | |||||

[15] ASTM A602-94(2009) | Стандартные технические условия на отливки из ковкого чугуна | |||||

[16] ASTM A48/A48M-03(2008) | Стандартные технические условия на отливки из серого чугуна | |||||

[17] ASTM A278/A278M-01(2006) | Стандартные технические условия на отливки из серого чугуна для деталей, работающих под давлением при температуре до 650°F (350°С) | |||||

[18] NACE TM0177 | Методы испытаний. Испытание металлов на сопротивление сульфидному растрескиванию под напряжением при температуре окружающей среды | |||||

[19] Публикация 16 EFC | Указания по требованиям к материалам в отношении углеродистых и низколегированных сталей, предназначенных для эксплуатации в сероводородсодержащих средах в нефте- и газодобывающих отраслях | |||||

[20] HSE OTI-95-65 | Методика определения склонности к растрескиванию сталей для производства труб в сероводородсодержащих средах | |||||

[21] NACE TM0284 | Стандартный метод испытаний. Оценка сталей для трубопроводов и сосудов высокого давления на сопротивление растрескиванию, вызываемому водородом | |||||

УДК 622.24.05:006.354 | ОКС 75.180.01 |

Ключевые слова: сероводородное растрескивание под напряжением, водородное растрескивание, квалификация материалов, углеродистые стали, низколегированные стали | |

Электронный текст документа

и сверен по:

, 2019