ГОСТ Р 57715-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение ударной вязкости по Изоду

Polymer composites. Determination of Izod impact strength

ОКС 29.035.20

Дата введения 2018-02-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Инновации будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 сентября 2017 г. N 1242-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д256-10 е1* "Стандартный метод испытания для определения ударной вязкости пластмасс по Изоду с использованием маятникового копра" (ASTM D256-10 е1 "Standard Test Methods for Determining the Izod Pendulum Impact Resistance of Plastics", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), а также содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Особенности российской национальной стандартизации учтены в дополнительных пунктах 8.1, 8.2, которые выделены путем заключения в рамки из тонких линий, а информация с объяснением причин внесения этих положений приведена в указанных пунктах в виде примечания.

В настоящий стандарт не включены раздел 31, подразделы 1.2, 1.3, 5.1-5.7, 5.9, пункт 3.2.1 и приложения А.1, А.2, Х.2, Х.3, Х.4 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что данные раздел, подразделы, пункт и приложения носят справочный характер. Указанные раздел, подразделы, пункт и приложения, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5).

Дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие", приложениях ДА, ДВ и ДГ и отмеченные по тексту документа знаком "**" приводятся обычным шрифтом; отмеченный в разделе "Предисловие" знаком "" и остальные по тексту документа выделены курсивом. - .

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ.

В настоящем стандарте ссылки на стандарты АСТМ заменены соответствующими межгосударственными стандартами. Сведения о соответствии ссылочных межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты и пластмассы и устанавливает четыре метода определения ударной вязкости по Изоду. Примечание - См. ДА.1 (приложение ДА). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 5094 Угольники чертежные. Технические условия

ГОСТ 6507** Микрометры. Технические условия

ГОСТ 26277 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 33346 (ISO 1268-2:2011) Композиты полимерные. Производство пластин контактным формованием и напылением для изготовления образцов для испытаний

ГОСТ 33347 (ISO 1268-3:2000) Композиты полимерные. Производство пластин прессованием для изготовления образцов для испытаний

ГОСТ 33348 (ISO 1268-4:2005) Композиты полимерные. Производство пластин из препрегов для изготовления образцов для испытаний

ГОСТ 33349 (ISO 1268-5:2001) Композиты полимерные. Производство пластин намоткой для изготовления образцов для испытаний

ГОСТ 33350 (ISO 1268-7:2001) Композиты полимерные. Производство пластин литьевым прессованием для изготовления образцов для испытаний

ГОСТ 33351 (ISO 1268-10:2005) Композиты полимерные. Изготовление образцов для испытаний литьем под давлением длинноволокнистых пресс-материалов

ГОСТ 33367 (ISO 1268-8:2004) Композиты полимерные. Производство пластин прямым прессованием препрегов и премиксов для изготовления образцов для испытаний

ГОСТ 33371 (ISO 1268-6:2002) Композиты полимерные. Производство пластин пултрузией для изготовления образцов для испытаний

ГОСТ 33372 (ISO 1268-9:2003) Композиты полимерные. Производство пластин прямым прессованием армированных термопластичных листов для изготовления образцов для испытаний

ГОСТ Р 56813 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением: 3.1 чувствительность к надрезу: Изменение энергии удара в зависимости от радиуса надреза. Примечание - См. ДА.2 (приложение ДА). |

4 Сущность метода

Сущность метода А заключается в разрушении консольно-закрепленного образца с надрезом ударом маятника поперек образца на определенном расстоянии от места закрепления. Сущность метода С аналогична методу А, за исключением того, что настоящий метод применяется для образцов, чья ударная вязкость не более 27 Дж/м. Помимо ударной вязкости определяют энергию отброса. Сущность метода D аналогична методу А. Помимо ударной вязкости определяют чувствительность образца к надрезу. Сущность метода Е аналогична методу А, за исключением того, что образец устанавливают таким образом, чтобы надрез располагался на стороне, противоположной маятнику. Примечание - См. ДА.3 (приложение ДА). |

5 Оборудование

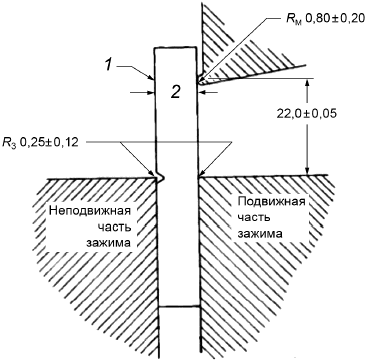

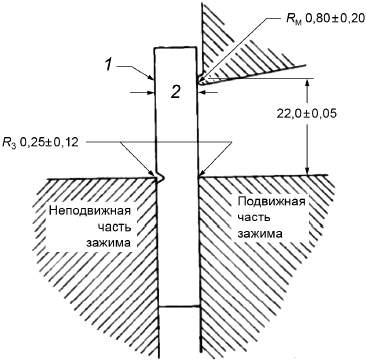

5.1 Испытания проводят на испытательной машине маятникового типа. 5.1.1 Боек маятника должен иметь цилиндрическую поверхность радиусом (0,80±0,29) мм с горизонтально расположенной осью. 5.1.2 Расстояние между осью вращения маятника и центром удара должно совпадать с расстоянием между осью вращения маятника и точкой соприкосновения бойка маятника с образцом с допускаемым отклонением не более ±2,54 мм. 5.1.3 Положение механизма фиксации и отпускания маятника должно быть таким, чтобы вертикальная высота падения бойка составляла (610±2) мм, что обеспечивает скорость бойка в момент удара 3,44 м/с. 5.1.4 Эффективная длина маятника должна составлять 0,33-0,40 м. 5.1.5 Испытательную машину выбирают таким образом, чтобы на разрушение образца было израсходовано 85% запаса энергии. Допускаемое отклонение запаса потенциальной энергии маятника от номинального значения - ±0,5%. 5.1.6 Зажим испытательной машины должен обеспечивать вертикальное крепление образца. Верхние края зажима должны иметь радиус закругления (0,25±0,12) мм. Конструкция зажима должна предусматривать устройство, которое при закреплении образца в зажиме обеспечивало бы положение верхней плоскости зажима относительно горизонтальной плоскости пересекающей вершину угла надреза с допускаемым отклонением 0,12 мм. Допускаемое отклонение от параллельности поверхностей зажимов, контактирующих с образцом, должно составлять не более 0,025 мм. 5.1.7 Соприкосновение бойка маятника с образцом должно быть по всей ширине образца в момент удара на расстоянии (22,00±0,05) мм от верхней плоскости зажима. Площадь соприкосновения бойка маятника с образцом должна составлять 0,2% от площади стороны образца с надрезом. 5.2 Микрометры по ГОСТ 6507**, обеспечивающие измерение с точностью ±0,025 мм. Примечание - См. ДА.4 (приложение ДА). |

6 Подготовка к проведению испытаний

6.1 Подготовка образцов 6.1.1 Для определения энергии ударной вязкости по Изоду используют не менее десяти образцов (испытывают пять образцов параллельно базовому направлению и пять образцов перпендикулярно базовому направлению) при испытании образцов полимерного композита и не менее пяти образцов при испытании образцов пластмасс, если иное не установлено в нормативном документе или технической документации на изделие. 6.1.2 Образцы изготовляют методом механической обработкой по ГОСТ Р 56813 (при испытании полимерного композита) или по ГОСТ 26277 (при испытании пластмасс) из готовых изделий или пластин для испытаний, изготовленных по ГОСТ Р 56813 или по ГОСТ 33346, ГОСТ 33347, ГОСТ 33348, ГОСТ 33349, ГОСТ 33350, ГОСТ 33351, ГОСТ 33367, ГОСТ 33371, ГОСТ 33372. 6.1.3 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов. Все поверхности образцов должны быть плоскими, взаимно перпендикулярными и параллельными. 6.2 Для испытаний применяют образцы, форма и размеры которых приведены на рисунке 1 и в таблице 1. |

|

а - толщина образца под надрезом; b - расстояние от вершины надреза до края образца; с - длина образца; d - радиус закругления надреза; е - толщина образца; f - ширина образца

Рисунок 1

Таблица 1

В миллиметрах | |

Параметр | Значение |

Толщина образца под надрезом а | 10,16±0,05 |

Расстояние от вершины надреза до края образца b | 31,8±1,0 |

Длина образца с | 63,5±2,0 |

Радиус закругления надреза d | R (0,25±0,05) |

Толщина образца е | 12,70±0,05 |

Ширина образца** f | От (3,00±0,05) до (12,70±0,05) |

* Для метода D изготовляют две группы образцов: 1-я группа состоит из десяти образцов с радиусом надреза R (0,25±0,05) мм, 2-я из десяти образцов с радиусом надреза R (1,00±0,05) мм. ** Для метода D рекомендуемая ширина образца составляет 6,35 мм. | |

6.2.1 Значение ширины образца устанавливают в нормативном документе или технической документации на изделие. 6.2.2 Если образцы изготавливают литьем под давлением и если ширина образца меньше толщины, надрез делают на стороне перпендикулярной направлению литья, в противоположном случае надрез делают на стороне, параллельной направлению литья. 6.2.3 Ширина образцов, изготовленных из листовых материалов или ламинатов толщиной от 3,0 до 12,7 мм, должна равняться их толщине. 6.2.4 Образцы, изготовленные из листовых материалов или ламинатов толщиной более 12,7 мм, подвергают механической обработке с одной стороны до толщины 12,7 мм. 6.2.5 При изготовлении образцов с квадратным поперечным сечением из листовых материалов или ламинатов толщиной 12,7 мм допускается делать надрез таким образом, чтобы направление удара было как перпендикулярно слоям, так и параллельно слоям образца (см. рисунок 2). |

|

f - ширина образца; е - толщина образца

Рисунок 2

6.2.6 Допускается использовать образцы, составленные из двух частей по ширине. Ширина составного образца должна быть от 6,35 до 12,7 мм. Составные части образца соединяют между собой при помощи клеев или болтов, соответствующих нормативному документу или технической документации. Применяемые клеи не должны оказывать влияния на механические характеристики составных образцов. 6.3 Надрез на образцах выполняют на фрезерном станке, токарно-винторезном станке и т.п. Скорость подачи и обороты фрезы должны быть постоянными на протяжении всей операции выполнения надреза. Рекомендуется предусматривать меры по охлаждению образца либо жидким, либо газообразным хладагентом. Для выполнения надреза на образце следует использовать однозубую фрезу. Режущая кромка фрезы должна быть заточена. Следует использовать фрезу без переднего угла резания и с задним углом резания от 15° до 20°. 6.3.1 Образцы надрезают отдельно или группами. Однако в любом случае за последним образцом должна располагаться пустая заготовка, чтобы предотвращать скалывание фрезой последнего образца. 6.3.2 Профиль резцового зуба должен быть таким, чтобы формировался надрез, расположенный перпендикулярно к поверхности образца, на которую он наносится, и соответствующий по форме и глубине рисунку 1. Допустимое отклонение от перпендикулярности должно быть не более 2°. 6.3.3 Обороты фрезы и скорость подачи выбирают в соответствии с испытуемым материалом, так как на качество надреза могут отрицательно влиять термические деформации и напряжения, вызываемые операцией резки, если условия подобраны неправильно. Процесс выполнения надреза не должен изменять физического состояния материала, как это происходит, например, при повышении температуры реактопласта выше его температуры стеклования. Не рекомендуется при резании задавать высокие обороты фрезы и низкие скорости подачи, также необходимо применять охлаждения. Для определения повышения температуры в материале при резании в непосредственной близости от вершины надреза можно использовать термопары или другое устройство для измерения температуры. 6.3.4 После нанесения 500 надрезов или когда надрезают образцы из твердого, изнашивающего фрезу материала, следует проверять состояние заточки фрезы, наличие царапин, правильность профиля и радиуса на конце фрезы. Если профиль и радиус не соответствуют требованиям настоящего стандарта, фрезу заменяют. Проверку осуществляют оптическим прибором с 60-кратным увеличением. 6.4 Образцы кондиционируют при температуре (23±2)°С и относительной влажности (50±5)% в течение 40 ч, если иное не установлено в нормативном документе или технической документации на изделие. 6.5 Микрометром измеряют ширину и толщину образца рядом с надрезом, а также толщину образца под надрезом. При соответствии размеров образцов размерам, приведенным в таблице 1, за результат принимают номинальные значения их ширины и толщины. Выполняют контроль качества надреза по методике, которая приведена в приложении А. 6.6 Определяют потери на трение маятника в соответствии с инструкцией на оборудование. Примечание - См. ДА.5 (приложение ДА). |

7 Проведение испытаний

7.1 Испытания проводят при температуре и влажности, при которых проводилось кондиционирование. 7.2 Испытания по методу А 7.2.1 Образец закрепляют в зажиме таким образом, чтобы горизонтальная плоскость, пересекающая вершину угла надреза, была на уровне верхней плоскости зажима, а надрез обращен в сторону маятника, как показано на рисунке 3. |

|

1 - образец; 2 - толщина образца; - радиус верхнего края зажима;

- радиус лезвия маятника

Рисунок 3

7.2.2 Маятник поднимают и закрепляют в верхнем исходном положении (см. 5.1.3), затем осторожно (без рывка) отпускают его. 7.2.3 Считывают и записывают значение энергии, затраченной на разрушение образца, и определяют вид разрушения в соответствии с таблицей 2. Из полученного значения энергии вычитают поправку, учитывающую потери на трение, если регистрирующая аппаратура не делает этого автоматически. |

Таблица 2

Обозначение вида разрушения | Описание вида разрушения |

Полное разрушение С | Разрушение, в результате которого образец разделяется на две или более частей |

Шарнирообразное разрушение Н | Неполное разрушение, при котором части образца удерживаются вместе только тонким периферийным слоем в форме шарнира, имеющего низкую остаточную жесткость |

Частичное разрушение Р | Неполное разрушение, которое не подходит под определение шарнирообразного, но имеет разрушение не менее 90% толщины образца под надрезом |

Разрушение не произошло NB | Неполное разрушение, которое имеет разрушение не более 90% толщины образца под надрезом |

7.2.4 В расчете используют результаты, полученные на разрушившихся образцах. 7.3 Испытания по методу С 7.3.1 Проводят операции по 7.2.1-7.2.4. 7.3.2 Устанавливают отломанный конец образца в зажим. 7.3.3 Маятник поднимают и закрепляют в верхнем исходном положении (см. 5.1.3), затем осторожно (без рывка) отпускают его. 7.3.4 Считывают и записывают значение энергии 7.3.5 Извлекают отломанный конец образца из зажима и повторяют операции по 7.3.3. 7.3.6 Считывают и записывают значение энергии 7.4 Испытания по методу D 7.4.1 Каждую группу образцов (см. таблицу 1) испытывают в соответствии с 7.2.1-7.2.4. 7.4.2 Если образцы с надрезом, имеющим радиус 0,25 мм, не разрушаются, испытание считают недействительным. 7.4.3 Если какой-либо из десяти образцов, имеющих радиус надреза 1,0 мм, имеет вид разрушения NB (см. таблицу 2), испытания останавливают, изготовляют новые десять образцов с радиусом надреза 0,5 мм и повторяют испытания по 7.4.1. 7.5 Испытания по методу Е 7.5.1 Повторяют операции по 7.2.1-7.2.4, за исключением того, что образец в зажимах устанавливают, как показано на рисунке 4. |

|

1 - образец; 2 - толщина образца; - радиус верхнего края зажима;

- радиус лезвия маятника

Рисунок 4

Примечание - См. ДА.6 (приложение ДА). |

8 Обработка результатов

8.1 Ударную вязкость по Изоду для методов A, D, Е

где Е - энергия удара, затраченная на разрушение образца (см. 7.2.3), Дж; f - ширина образца, мм; а - толщина образца под надрезом, Дж. За результат испытаний принимают среднее арифметическое значение, вычисленное по результатам всех определений. 8.2 Ударную вязкость по Изоду для метода С

где За результат испытания принимают среднее арифметическое значение, вычисленное по результатам всех определений. Энергию удара, затраченную на разрушение образца, с учетом поправки

где Энергию отброса

где Примечание - Приведенные выше дополнительные по отношению к АСТМ Д256 пункты необходимы для обработки результатов испытаний. |

8.3 Чувствительность к надрезу g, Дж/м

где

Примечание - См. ДА.7 (приложение ДА). |

9 Протокол испытаний

Результаты испытаний заносят в протокол испытаний, который должен содержать: - ссылку на настоящий стандарт; - метод испытания А, С, D, Е; - тип и обозначение испытуемого материала; - условия кондиционирования, условия испытаний, способ изготовления образцов, направление испытаний образцов; - запас энергии маятника, Дж; - геометрические размеры образцов; - количество образцов; - вид разрушения для каждого образца; - ударную вязкость по Изоду для каждого образца ("перевернутого" образца, в случае испытания по методу Е); - количество образцов, соответствующих каждому виду разрушения; - среднее значение ударной вязкости по Изоду; - для метода С - энергию отброса, Дж; - для метода D - среднее значение чувствительности к надрезу; - дату проведения испытаний. Примечание - См. ДА.8 (приложение ДА). |

Приложение А

(справочное)

Методика контроля и проверки надреза

А.1 Оборудование

А.1.1 Микроскоп с отсчетной шкалой и фотокамерой, обеспечивающий увеличение не менее 60х.

А.1.2 Шаблон прозрачный для определения радиуса надреза.

Прозрачный шаблон изготовляют для каждого увеличения и для каждого используемого микроскопа.

А.1.2.1 Чертят прямоугольную систему координат с точкой пересечения осей в центре листа бумаги.

А.1.2.2 Циркулем чертят несколько концентрических окружностей, с шагом, соответствующим цене деления отсчетной шкалы, как показано на рисунке А.1.

|

Рисунок А.1 - Пример прозрачного шаблона для увеличения 100х

А.1.2.3 Фотографируют полученную заготовку и изготовляют прозрачный шаблон концентрических окружностей.

А.1.3 Шаблон прозрачный для определения угла надреза.

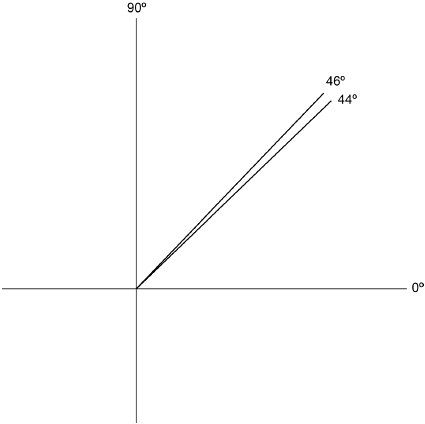

А.1.3.1 Чертят прямоугольную систему координат с точкой пересечения осей в центре листа бумаги. Обозначают оси 0° и 90°.

А.1.3.2 Из начала координат проводят линии под углом 44° и 46°, как показано на рисунке А.2.

|

Рисунок А.2

А.1.3.3 Фотографируют полученную заготовку и изготавливают прозрачный шаблон.

А.1.4 Линейка.

А.1.5 Циркуль.

А.1.6 Треугольник чертежный УЧП-45 по ГОСТ 5094.

А.2 Методика

А.2.1 Образец размещают на предметном столике микроскопа и настраивают резкость изображения.

А.2.2 Перемещают образец таким образом, чтобы надрез оказался в центре объектива и был смещен к нижней части поля зрения. Фотографируют надрез.

А.2.3 Определение радиуса надреза

А.2.3.1 Помещают фотографию надреза на лист бумаги таким образом, чтобы низ надреза был направлен вниз и находился выше края бумаги на 64 мм. Приклеивают фотографию к листу бумаги с помощью липкой ленты.

А.2.3.2 По двум сторонам надреза проводят две линии до их пересечения в точке / под надрезом, как показано на рисунке А.3.

|

Рисунок А.3

А.2.3.3 Устанавливают ножку циркуля в точку / и проводят две дуги радиусом 51 мм, пересекающие обе стороны надреза, как показано на рисунке А.4.

|

1а, 1b - точки пересечения дуг и сторон надреза

Рисунок А.4

А.2.3.4 Устанавливают ножку циркуля в точку 1а и проводят дугу 2а, радиусом 38 мм.

Повторяют операцию для точки 1b.

Обозначают точку пересечения дуг 2а и 2b, как J.

Соединяют линией точки I и J и получают центральную линию надреза, как показано на рисунке А.5.

|

Рисунок А.5

А.2.3.5 Помещают прозрачный шаблон (см. А.1.2) на верхнюю часть фотографии и совмещают центр концентрических окружностей с центральной линией надреза, как показано на рисунке А.6.

|

Рисунок А.6

А.2.3.6 Опускают прозрачный шаблон вниз по центральной линии надреза до тех пор, пока одна из концентрических окружностей не коснется обеих сторон надреза.

Записывают радиус надреза и сравнивают его со значением в настоящем стандарте.

А.2.4 Определение угла надреза

А.2.4.1 Помещают прозрачный шаблон (см. А.1.3) на верхнюю часть фотографии.

А.2.4.2 Перемещая фотографию, добиваются того, чтобы кончик надреза был направлен вниз.

А.2.4.3 Помещают центральную точку шаблона над точкой I таким образом, чтобы ось 0° шаблона шла по прямому участку правой стороны надреза.

Прямой участок левой стороны надреза должен попасть между линиями 44° и 46°.

Если это условие не выполняется, то необходимо заменить фрезу.

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1.1 Данные методы испытания распространяются на определение сопротивления пластмасс к воздействию "стандартизованных" маятниковых копров, смонтированных на "стандартизованных" установках, при разрушении стандартных образцов одним колебанием маятника. Стандартные испытания в соответствии с этими методами испытания требуют образцов с фрезерованным надрезом. В методах испытания А, С и D надрез вызывает концентрацию напряжений, увеличивающую вероятность хрупкого, а не пластичного, излома. В методе испытания Е ударная вязкость определяется при повороте надрезанного образца в зажимных тисках на 180°. Результаты всех методов испытаний протоколируются в единицах поглощенной энергии на единичную ширину образца или на единичную площадь поперечного сечения под надрезом.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 3.1) и ГОСТ 1.5-2001 (пункт 3.7).

ДА.2

3.1 Определения. Определения, относящиеся к пластмассам, изложены в АСТМ Д883.

3.2 Определения терминов, характерных для данного стандарта:

3.2.2 чувствительность к надрезу - мера изменения ударной энергии как функции радиуса надреза.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 3.7) и ГОСТ 1.5-2001 (пункт 3.9).

ДА.3

4 Типы испытаний

4.1 В данном стандарте представлены четыре аналогичных метода. Все описываемые методы испытаний используют одну и ту же испытательную установку и одинаковые размеры образцов.

Способы корреляции результатов этих различных методов испытания отсутствуют.

Примечание - Предыдущие версии данного метода испытания содержали метод испытания В по Шарпи. Он исключен изданного метода и опубликован в АСТМ Д6110.

4.1.1 В методе испытания А образец удерживается как вертикальный рычаг и разрушается единичным колебанием маятника. Линия начального соприкосновения является фиксированным расстоянием от зажима образца и от центральной линии надреза и находится на той же поверхности, что и надрез.

4.1.2 Метод испытания С аналогичен методу испытания А, за исключением того, что добавлена методика определения энергии, израсходованной на отклонение части образца.

Протоколируемое значение называется "расчетная чистая ударная вязкость по Изоду". Метод испытания С является более предпочтительным по сравнению с методом испытания А для материалов, которые имеют ударную вязкость по Изоду под надрезом менее 27 Дж/м (0,5 фут-фунт-сила/дюйм). Различие между методом испытания А и методом испытания С становится не существенным для материалов, имеющих ударную вязкость по Изоду выше этого значения.

4.1.3 Метод испытания D обеспечивает меру чувствительности материала к надрезу. Концентрация напряжений в надрезе увеличивается с уменьшением радиуса надреза.

4.1.3.1 Для данной системы более высокие концентрации напряжений приводят к более высокой локализации скоростей деформации. Так как скорость деформации при энергии разрушения различна для разных материалов, меру этого эффекта можно получить, испытывая образцы, имеющие надрезы с разными радиусами. В испытании по Изоду продемонстрировано, что зависимость энергии разрушения от радиуса надреза практически линейна в диапазоне радиусов от 0,03 до 2,5 мм (от 0,001 до 0,100 дюйма) при условии, что все образцы имеют одинаковый тип разрушения (см. 5.8 и 22.1).

4.1.3.2 В целях этого испытания используют наклон b (см. 22.1) линии между радиусами 0,25 и 1,0 мм (0,010 и 0,040 дюйма), если испытания, проведенные с радиусом 1,0 мм, не дают результатов "без разрушения". В этом случае можно использовать радиусы от 0,25 до 0,50 мм (от 0,010 до 0,020 дюйма). Влияние радиуса надреза на ударную энергию, при которой в условиях данного испытания образец разрушается, измеряется этим значением, b. Материалы с низкими значениями b независимо от того, высокая энергия разрушения при стандартном разрезе или низкая, проявляют относительную нечувствительность к различиям в радиусе надреза; тогда как разрушающая энергия материалов с высокими значениями b сильно зависит от радиуса надреза. Параметр b не используют в конструктивных расчетах, но он может служить проектировщику в качестве руководства при выборе материала.

4.2 Метод испытания Е аналогичен методу испытания А, за исключением того, что образец переворачивают в тисках установки на 180° по отношению к обычному положению нанесения удара, так что маятник ударяет образец по стороне, противоположной той, на которой находится надрез (см. рисунки 1, 2). Метод испытания Е используют для получения ударного сопротивления образца пластмассы без надреза, однако результаты, полученные при использовании этого метода, не всегда согласуются с результатами, полученными при испытании образца, не имеющего надреза (см. 28.1.)

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.5).

ДА.4

6 Аппаратура

6.1 Установка состоит из массивного основания, на котором смонтировано зажимное приспособление, удерживающее образец, и которое через жесткую раму и подшипники соединяется с ударником маятникового типа (см. 6.2.). Такая установка должна также иметь механизм, удерживающий и отпускающий маятник, и механизм, регистрирующий энергию разрушения образца.

6.2 Также должны включаться оправка для позиционирования образца в зажимном устройстве и графики или таблицы поправок на трение и сопротивление воздуха, помогающие при расчетах. Один из типов такой установки показан на рисунке 3. Одна из конструкций оправки для позиционирования образца показана на рисунке 4. Общие методы испытаний для проверки и калибровки установки приведены в приложении Х2. Дополнительные инструкции по юстировке конкретной установки должны предоставляться изготовителем.

6.3 Маятник должен состоять из одноэлементной или многоэлементной консоли с подшипником на одном конце и головкой, содержащей боек, на другом конце. Такая консоль должна быть достаточно жесткой, чтобы сохранять правильные зазоры и геометрическое соотношение между деталями установки образцом и минимизировать потери на вибрации, которые всегда включены в измеряемую ударную вязкость. Для этого метода испытания могут подходить как простые, так и сложные конструкции маятников.

6.4 Боек маятника должен быть изготовлен из закаленной стали и иметь цилиндрическую поверхность с радиусом кривизны (0,80±0,29) мм (0,031±0,008 дюйма), ось которой горизонтальна и перпендикулярна плоскости качания маятника.

Линия контакта бойка должна быть расположена в центре удара маятника в пределах ±2,54 мм (±0,100 дюйма). Части маятника, смежные с цилиндрическим краем бойка, должны быть утоплены и скошены под таким углом, чтобы исключить возможность других вариантов, кроме соударения этой цилиндрической поверхности с образцом во время разрушения.

Примечание - Расстояние от оси опоры до центра удара можно определить экспериментально из периода колебаний маятника с малой амплитудой, используя приведенное ниже уравнение

![]() ,

,

где L - расстояние от оси опоры до центра удара, м (фут);

g - местное гравитационное ускорение (известное с точностью до одной тысячной), м/с (фут/с

);

- 3,1416 (

![]() );

);

р - период, с, полного единичного колебания (вперед и назад), определяемый как среднее из не менее 20 последовательных и непрерывных колебаний. Угол качания маятника должен быть менее 5° с каждой стороны от центра.

6.5 Положение механизма удержания и отпускания маятника должно быть таким, что вертикальная высота падения бойка должна быть (610±2) мм (24,0±0,1 дюйма).

Такое положение должно гарантировать скорость бойка в момент удара приблизительно 3,5 м/с (11,4 фут/с). Этот механизм должен иметь такую конструкцию и работать таким образом, чтобы он отпускал маятник без придания ему ускорения или вибраций.

Примечание - Расстояние от оси опоры до центра удара можно определить экспериментально из периода колебаний маятника с малой амплитудой, используя приведенное ниже уравнение

![]() ,

,

где - скорость бойка в момент удара, м/с;

g - местное гравитационное ускорение, м/с;

h - вертикальная высота падения бойка, м.

Здесь предполагают отсутствие трения и сопротивления воздуха.

6.6 Эффективная длина маятника должна быть от 0,33 до 0,40 м (12,8-16,0 дюймов) с тем, чтобы требуемый подъем бойка можно было получить, поднимая маятник на угол между 60° и 30° от горизонтали.

6.7 Установка должна иметь маятник, способный развивать энергию (2,7±0,14) Дж (2,00±0,10 фут-фунт-сила).

Этот маятник используют со всеми образцами, которые разрушаются при энергии, составляющей менее 85% от этой энергии. Для образцов, требующих для разрушения большую энергию, должны предусматриваться более тяжелые маятники. Это могут быть отдельные взаимозаменяемые маятники либо один основной маятник, к которому с двух противоположных сторон можно жестко добавлять одинаково откалиброванные веса. Для этих дополнительных весов обязательно, чтобы не было сильного изменения положения центра удара или свободноподвешенной точки равновесия маятника (что впоследствии может вывести установку за границы калибровочных допусков). Маятники, имеющие энергию от 2,7 до 21,7 Дж (2-16 фут·фунт-сила), подходят для использования с большинством пластмассовых образцов и могут использоваться с большинством установок. Удобно использовать серию маятников, когда каждый следующий имеет энергию, в два раза превышающую энергию предыдущего. Каждый маятник должен иметь энергию в пределах ±0,5% от его номинальной мощности.

6.8 Тиски должны жестко зажимать образец в положении, когда его продольная ось вертикальна, и образец расположен под прямым углом к верхней плоскости тисков (см. рисунок 1).

Эта верхняя плоскость должна делить пополам угол надреза с допуском 0,12 мм. Правильное позиционирование образца обычно достигается с оправкой, имеющейся в комплекте установки. Верхние края фиксированной и перемещающейся губок тисков должны скругляться с радиусом (0,25±0,12) мм (0,010±0,005 дюйма).

Для образцов, толщина которых приближается к нижнему предельному значению 3,00 мм (0,118 дюйма), должны быть предусмотрены приспособления, предотвращающие смещение нижней части образца при его зажимании или испытании (см. рисунок 4).

Примечание - Некоторые пластмассы чувствительны к давлению зажима, поэтому сотрудничающие лаборатории должны договариваться о мерах стандартизации зажимного усилия. Одним из методов является использование ключа с ограничением по крутящему моменту на винте тисков образца. Если поверхности оправки или образца не плоские и не параллельные, может иметь место большая чувствительность к зажимному давлению. Инструкции по юстировке и корректировке неисправных приборов приводятся в методике калибровки в приложении Х2.

6.9 Когда маятник является свободно подвешенным, ударная поверхность должна при касании составлять не более 0,2% от передней поверхности стандартного образца. Во время полноразмерного качания этот элемент должен иметь начальный контакт с образцом на линии (22,00±0,05) мм выше верхней поверхности оправки.

6.10 Должны быть предусмотрены средства для определения энергии, затрачиваемой маятником на разрушение образца.

Регистрацию осуществляют либо стрелочным, либо счетным механизмом, либо электронной системой, состоящей из цифрового индикатора и датчика (обычно кодировщика или преобразователя). В любом случае регистрируемая энергия разрушения определяется путем измерения высоты подъема маятника выше точки удара в терминах энергии, отобранной у этого конкретного маятника.

Так как регистрируемая энергия должна корректироваться на трение подшипника маятника, инерцию стрелочного указателя и сопротивление воздуха, инструкции по тому, как осуществлять такие коррекции, включены в 10.3 и в разделы А.1 и А.2. Если электронный индикатор не выполняет автоматической корректировки потерь на трение и сопротивление воздуха, на оператора возлагается обязанность вручную определять энергетические потери.

Примечание - Многие цифровые системы регистрации выполняют автоматическую корректировку потерь на трение и сопротивление воздуха. Подробности о том, как это осуществляется или существует ли необходимость вручную выполнять расчет потерь вследствие сопротивления воздуха и трения, нужно узнавать у изготовителя оборудования.

6.11 Тиски, маятник и рама должны быть достаточно жесткими, чтобы сохранять правильную юстировку копра и образца как в момент удара, так и в процессе распространения разрушения и минимизировать потери энергии вследствие вибраций. Основание должно быть достаточно массивным, чтобы оно не смещалось при ударе. Установку проектируют, изготавливают и монтируют таким образом, чтобы энергетические потери из-за лобового сопротивления маятника (на сопротивление воздуха), из-за трения в подшипнике маятника, а также из-за трения и инерции регистрирующего механизма были минимальными.

6.12 Проверку калибровки установки для ударных испытаний трудно выполнять в динамических условиях.

Обычно основные параметры проверяют в статических условиях, если установка проходит статические испытания, тогда считается, что она является точной. Для определения точности оборудования используют методику калибровки, описанную в приложении Х2. Однако для некоторых конструкций испытательных установок может потребоваться изменить рекомендуемый метод определения калибруемых измерений. Другие методы проверок могут использоваться при условии, что они могут продемонстрировать аналогичную точность. В приложении Х1 описывается также динамическое испытание для проверки определенных характеристик установки и образца.

6.13 Микрометры. Приборы для измерения ширины образца должны соответствовать требованиям, изложенным в АСТМ Д5947. Аппаратура для измерения глубины пластического материала, остающегося в образце под надрезом, должна соответствовать требованиям, изложенным в АСТМ Д5947, при условии, что один упор или прижимная лапка должны иметь переменное сечение в соответствии с размерами, указанными на рисунке 5.

Противоположный упор или прижимная лапка должны быть плоскими и соответствовать АСТМ Д5947.

Примечание - Редакция раздела изменена для приведения в соответствии с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

ДА.5

7 Испытуемые образцы

7.1 Испытуемые образцы должны соответствовать в части размеров и геометрии на рисунке 6, за исключением изменений, вносимых 7.2-7.5. Чтобы гарантировать правильный контур и состояние заданного надреза, все образцы должны надрезаться, как указано в разделе 8.

7.1.1 Исследования показали, что для некоторых материалов местоположение надреза на образце и длина ударяемого конца могут слабо влиять на измеренную ударную вязкость. Поэтому, если не указано иное, следует тщательно следить за тем, чтобы размеры образца были такими, как указано на рисунке 6, и чтобы образец позиционировался, как это показано на рисунке 1 или рисунке 2.

7.2 Формованные образцы должны иметь ширину от 3,0 до 12,7 мм (0,118-0,500 дюйма). Используют ширину образцов, которая указана в спецификации на материал, или по согласованию между поставщиком и заказчиком. Все образцы, имеющие один из размеров менее 12,7 мм (0,500 дюйма) должны иметь надрез, вырезаемый на более короткой стороне.

В противном случае все образцы, полученные методом прессования в форме, должны иметь надрез на стороне, параллельной направлению приложения давления при формовке (см. рисунок 6).

Примечание - Тогда как подраздел 7.5 требует перпендикулярности паре плоскостей с параллельными поверхностями, на практике допускается непараллельность поверхностей образцов для испытаний на ударную вязкость по Изоду, полученных прямым литьем под давлением. Использование трапециевидного сечения, а не прямоугольного, может привести к отклонениям и разброс данных. Когда поверхности образца не параллельны, то существует тенденция возникновения неравномерного напряжения, формируемого при сжатии зоны разрушения, и динамического кручения, вызываемого неравномерным ударением образца. При проведении межлабораторных испытаний необходимо четко и ясно описывать условия подготовки образца.

7.2.1 Особенную осторожность нужно соблюдать при использовании образцов, имеющих ширину менее 6,35 мм.

Такие образцы должны точно позиционироваться и поддерживаться, чтобы предотвращать их кручение или поперечный прогиб во время испытаний. Некоторые материалы очень чувствительны к зажимному давлению.

7.2.2 Критические исследования механики ударных испытаний показали, что в испытаниях, проведенных на образцах шириной менее 6,35 мм (0,250 дюйма), поглощалось больше энергии из-за раскрашивания, изгиба и кручения, чем при испытании более широких образцов. Поэтому рекомендуются образцы, имеющие ширину 6,35 мм (0,250 дюйма) или более. Ответственным за определение минимальной толщины образца должен быть исследователь, обращая особое внимание на спецификацию данного материала.

7.2.3 Предпочтительные условия формовки выбирают из спецификации на материал. Используемый тип формы и машины для формования, а также текучесть в полости формы влияют на получаемую ударную вязкость. Образец, взятый из одного конца прессованной пластины, может давать результаты, отличные от образца, взятого из другого конца этой пластины.

Поэтому сотрудничающие лаборатории должны договариваться о стандартных формах, соответствующих спецификации на материал. АСТМ Д3641 используют в качестве руководства по общим допускам формования, но конкретные условия формовки следует брать из спецификации на материал.

7.2.4 Ударная вязкость пластичных материалов может быть различной, если надрез располагается перпендикулярно, а не параллельно, направлению формования. То же справедливо и для образцов, вырезанных вдоль или поперек зерна анизотропного листа или пластины.

7.3 Для листовых материалов образцы вырезают из листа как в направлении вдоль длины, так и в поперечном направлении, если не указано иное. Ширина образца должна равняться толщине листа, если эта толщина составляет от 3,0 до 12,7 мм (0,118-0,500 дюйма). Листовой материал толще 12,7 мм должен быть механически обработан до 12,7 мм.

Образцы с квадратным поперечным сечением 12,7 мм испытывают либо со стороны главной плоскости листа, либо поставленными на ребро, как вырезались из листа. Когда образцы испытывают поставленными на ребро, надрез должен выполняться на обработанной на станке поверхности, если образец обрабатывался только на одной стороне. Когда образец вырезается из толстого листа, следует указывать ту часть толщины листа, из которой был вырезан образец, например из центра, с верхней или с нижней поверхности.

7.4 Методы цементирования, скрепления болтами, обжатия или любого другого объединения образцов, имеющих ширину менее стандартной, для формирования составного испытуемого образца не рекомендуются, и их следует избегать, так как на результаты могут сильно влиять граничные явления, или растворители и клеи могут влиять на поглощаемую составными испытуемыми образцами энергию, или могут действовать оба эти механизма. Однако если для таких тонких материалов требуются данные испытаний по Изоду, когда отсутствуют другие средства подготовки образцов и если возможные источники ошибок определены и считаются приемлемыми, можно использовать описанную ниже методику приготовления составных образцов.

7.4.1 Испытуемый образец должен составляться из отдельных тонких образцов для получения общей ширины от 6,35 до 12,7 мм (0,250-0,500 дюйма). Отдельные элементы этого составного образца должны точно выравниваться друг относительно друга и прижиматься, свинчиваться болтами или цементироваться (склеиваться) вместе. Такой составной образец должен обрабатываться механически до заданного размера и затем надрезаться. Во всех таких случаях использование составного образца должно указываться в протоколе испытаний.

7.4.2 Следует очень тщательно подбирать растворитель или клей, которые не должны оказывать влияния на ударную вязкость испытуемого материала. Если используют растворители или содержащие растворители клеи, должна устанавливаться методика выдержки, гарантирующая полное удаление растворителя перед проведением испытаний.

7.5 Каждый образец не должен иметь перекручивания и должен иметь взаимно перпендикулярные пары плоских параллельных поверхностей, а также не должен иметь царапин, раковин и вмятин. Образцы должны проверяться на соответствие этим требованиям путем визуальной проверки с использованием линеек, угольников и плоских пластин или путем измерения микрометрами. Любой образец, демонстрирующий визуальное или измеренное отклонение от одного или более требований, должен отбраковываться или обрабатываться перед испытанием механически до правильного размера и формы.

Примечание - Образец, который имеет небольшой изгиб поверхности с надрезом порядка 0,05 мм (0,002 дюйма), в точке контакта с ударным концом маятника, вероятнее всего, будет иметь характеристическую поверхность разлома со значительно большей площадью разрушения, чем для нормального разрыва. В этом случае энергия разрыва и сброса разрушенной части может быть значительно больше (на 20-30%), чем при обычном разрушении. Клиновидный образец может потребовать больше энергии для его изгиба в оправке перед разрушением.

Метод испытания D - проверка чувствительности к радиусу надреза

19 Испытуемые образцы

19.1 Испытуемые образцы должны быть такими же, как указано в разделе 7. Все образцы должны иметь одинаковую номинальную ширину, предпочтительно 6,35 мм (0,25 дюйма).

8 Выполнение надреза на испытуемых образцах

8.1 Надрез на испытуемых образцах выполняется на фрезерном станке, токарно-винторезном станке или на другом подходящем станке. Как скорость подачи, так и обороты фрезы должны быть постоянными на протяжении всей операции выполнения надреза. Рекомендуется предусматривать меры по охлаждению образца либо жидким, либо газообразным хладагентом. Для выполнения надреза на образце следует использовать однозаходную фрезу, если нельзя выполнять надрезы аналогичного качества многозаходной фрезой. Однозаходные фрезы предпочтительнее вследствие простоты заточки фрезы в соответствии с контуром образца и получения более ровного надреза на образце. Режущая кромка должна быть хорошо заточена и доведена, чтобы обеспечивались острота и отсутствие заусенцев. Считается удовлетворительным использование инструментов без скоса и с углом скоса от 15° до 20°.

Примечание - Для некоторых термопластиков при оборотах фрезы от 53 до 150 м/мин (175-490 фут/мин) и при скоростях подачи от 89 до 160 мм/мин (3,5-6,3 дюйма/мин), или при таких же оборотах фрезу и при скоростях подачи от 36 до 160 мм/мин (1,4-6,3 дюйма/мин) с водяным охлаждением получаются хорошие надрезы.

8.2 Образцы надрезают отдельно или группами. Однако в любом случае не надрезаемый дублер или "пустая заготовка" должны располагаться в держателе за последним образцом, чтобы предотвращать искажение и скалывание фрезой последнего образца.

8.3 Профиль резцового зуба или зубьев должен быть таким, чтобы формировался надрез, контур и глубина которого на испытуемом образце соответствуют рисунку 6. Внутренний угол надреза должен составлять (45±1)° с радиусом кривизны при вершине (0,25±0,05) мм (0,010±0,002 дюйма). Плоскость, делящая угол надреза пополам, должна быть перпендикулярна лицевой поверхности испытуемого образца в пределах 2°.

Примечание - Надрезы в материалах, имеющих разные физические размеры, могут иметь разные контуры, даже при использовании одной и той же фрезы.

8.4 Глубина пластического материала, оставляемого в образце под надрезом, должна быть (10,6±0,05) мм (0,400±0,002 дюйма). Этот размер нужно измерять, используя аппаратуру в соответствии с 6.13. Упор переменного сечения должен соответствовать надрезу. Образец должен располагаться между опорами приблизительно вертикально. Для образцов с углом конусности литейной модели располагают край не вдавленной (более широкий край) поверхности, отцентрировав его на плоской круглой опоре микрометра.

8.5 Обороты фрезы и скорость подачи должны выбираться в соответствии с испытуемым материалом, так как на качество надреза могут отрицательно влиять термические деформации и напряжения, вызываемые операцией резки, если условия подобраны неправильно.

8.6 Параметры процесса выполнения надреза не должны изменять физического состояния материала, как это происходит, например, при подъеме температуры термопластмассы выше температуры ее стеклования. В общем случае высокие обороты фрезы, низкие скорости подачи и отсутствие хладагента вызывают более существенные тепловые повреждения, чем низкие обороты фрезы, высокие скорости подачи и использование смазочно-охлаждающей жидкости. Когда нужно испытывать новый тип пластмасс, необходимо исследовать влияние различных переменных на условия выполнения надреза.

Примечания

1 Для многих пластмасс в качестве смазочно-охлаждающей жидкости можно использовать воду или сжатый газ.

2 Для определения подъема температуры в материале при механической обработке, в непосредственной близости от вершины надреза можно использовать заделанные термопары или другое устройство для измерения температуры. Тепловые напряжения, возникающие в процессе выполнения надреза, можно наблюдать в прозрачных материалах, рассматривая образец с малым увеличением между скрещенными николями в монохроматическом свете.

8.7 Надрезы на одном или более образцах и "пустая заготовка" выполняются при одном проходе через станок.

Надрез образца, выполняемый каждой фрезой, проверяют через каждые 500 операций выполнения надреза или менее часто, если опыт показывает, что это допустимо.

Надрез в образце, изготовленном из испытуемого материала, осматривают и проверяют. Одна из методик контроля и проверки надреза приводится в приложении Х1.

Осматривают и проверяют должен каждый тип материала, на которых выполняется надрез.* Если угол или радиус не соответствуют пределам, указанным для получения удовлетворительных характеристик материала при обработке, тогда фреза должна быть заменена новой, только что заточенной и доведенной.

________________

* Текст документа соответствует оригиналу. - .

Примечание - Для обеспечения длительного срока службы рекомендуется использовать фрезы с твердосплавными кромками или промышленные алмазные фрезы.

Метод испытания D - проверка чувствительности к радиусу надреза

20 Выполнение надреза на испытуемых образцах

20.1 Выполнение надреза на испытуемых образцах должно быть таким же, как указано в разделе 8 и на рисунке 6, за исключением того, что десять образцов должны иметь надрез с радиусом 0,25 мм (0,010 дюйма), а десять образцов должны иметь радиус 1,0 мм (0,040 дюйма).

9 Выдержка

9.1 Выдержка. Выдерживают испытуемый образец при температуре (23±2)°С (73±3,6 F) и относительной влажности (50±10)% в течение не менее 40 ч после того, как выполнен надрез, и перед тем, как начать испытание в соответствии с методикой А АСТМ Д618, если только нет документа (между поставщиком и заказчиком) о том, что для данного материала для достижения равновесия ударной вязкости достаточен более коротким период выдержки.

9.1.1 Обращают внимание на то, что для некоторых гигроскопичных материалов, таких как нейлон, в технических условиях (например, в АСТМ Д4066) требуется испытание "сухих образцов в отформованном виде". Эти требования имеют преимущественное право перед указанной выше предварительной выдержкой до относительной влажности 50% и требуют герметизации образцов в не проницаемых для паров воды контейнерах сразу же после формовки, не вынимая их оттуда до испытания.

9.2 Условия испытания. Проводят испытания в стандартной лабораторной атмосфере при температуре (23±2)°С и относительной влажности воздуха (50±10)%, если иное не указывается в спецификации на материал или в требованиях заказчика. В случае разногласий допуски по температуре должны составлять ±1°С (±1,8°F) и по относительной влажности ±5%.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.7).

ДА.6

10 Методика

10.1 Не менее пяти, а предпочтительно десять и более, отдельных определений ударной вязкости нужно делать на каждом испытуемом образце в условиях, описанных в разделе 9. Каждая группа должна состоять из образцов, имеющих одинаковую номинальную ширину ±0,13 мм (±0,005 дюйма). Когда образцы вырезают из листов, которые по ожиданиям должны быть анизотропными, подготавливают и испытывают образцы, отобранные из каждого главного направления (вдоль и поперек направления анизотропии).

10.2 Оценивают энергию разрушения для образца и выбирают маятник, имеющий подходящую энергию. Используют самый большой стандартный маятник, который по ожиданиям должен разрушать каждый образец в группе с потерями энергии не более 85%.

Прежде чем начинать испытания, проверяют установку с выбранным маятником на соответствие требованиям, изложенным в разделе 6 (см. приложение Х1).

Примечание - Испытание на ударную вязкость должно проводиться с постоянной скоростью. В испытании маятникового типа скорость снижается по мере распространения разрушения.

Для образцов, имеющих ударную энергию, приближающуюся к мощности маятника, энергии маятника недостаточно для полного разрыва и сброса разрушенных частей.

Избегая показаний энергии, превышающих на 15% базисную, скорость маятника не должна снижаться ниже 1,3 м/с (4,4 фут/с). С другой стороны, использование слишком тяжелых маятников будет снижать чувствительность установки.

10.3 Если установка оборудована механическим стрелочным указателем и круговой шкалой, перед испытанием образцов выполняют перечисленные ниже операции. Если установка оборудована цифровой регистрирующей системой, чтобы осуществить коррекцию трения и сопротивления воздуха, выполняют инструкции изготовителя. Если имеет место сильное трение, установку перед испытаниями нужно отрегулировать.

10.3.1 Когда стрелочный указатель находится в своем нормальном начальном положении, но образец не установлен в тиски, отпускают маятник из его нормального начального положения и отмечают положение стрелочного указателя, которое он достиг после качания как одно показание фактора А.

10.3.2 Не переустанавливая стрелочный указатель, поднимают маятник и отпускают его опять. Стрелочный указатель должен пройти по шкале дополнительное количество.

Повторяют (10.3.2) до тех пор, пока одно колебание не будет вызывать дополнительного перемещения стрелочного указателя, и отмечают финальный отсчет, как одно показание фактора В.

10.3.3 Повторяют две предыдущие операции несколько раз, рассчитывают и записывают среднее из показаний А и В.

Примечание - Фактор В - это учет потерь энергии маятника на трение в подшипниках и потерь на сопротивление воздуха. Разность А и В - это учет потерь энергии на трение и инерцию регистрирующего механизма. Однако реальная корректировка должна быть меньше этих факторов, так как при реальном испытании энергии, поглощенной образцом, маятнику не дают выполнить полное колебание. Поэтому перед определением энергии разрушения образца, в расчет корректировочного коэффициента установки должна включаться регистрируемая энергия разрушения образца (см. 10.8). Значение А и В также обеспечивают регистрацию состояния установки.

10.3.4 Если регистрируется слишком большое трение, установку перед испытаниями нужно отрегулировать.

10.4 Проверяют образец на соответствие требованиям, изложенным в разделах 7, 8 и пункте 10.1.

10.5 Измеряют и записывают ширину каждого образца поле выполнения надреза с точностью 0,025 мм (0,001 дюйма). Измеряют ширину в одном месте, поблизости от надреза, отцентрированного относительно предполагаемой плоскости разрыва.

10.6 Измеряют и записывают глубину материала, остающегося в образце под надрезом с точностью 0,025 мм (0,001 дюйма). Для надреза необходимо подбирать соответствующий упор переменного сечения. Образец должен располагаться между упорами приблизительно вертикально. Для образцов с углом конусности литейной модели располагают край не вдавленной (более широкий край) поверхности, отцентрировав его на плоской круглой опоре микрометра.

10.7 Располагают образец точно (см. 6.7) таким образом, чтобы он был жестко, но не слишком сильно зажат в тисках. Особое внимание обращают на то, чтобы "ударяемый край" образца, как демонстрируется с указанием размеров на рисунке 6, был краем, выступающим над тисками. Отпускают маятник и записывают регистрируемую энергию разрушения образца вместе с описанием внешнего вида разрушенного образца (см. категории разрушения в 5.8).

10.8 Из зарегистрированной энергии разрушения образца вычитают поправку на сопротивление воздуха и трение, если она не вычитается регистрирующей системой (то есть цифровым дисплеем или компьютером) автоматически. Если используется механический стрелочный указатель и круговая шкала, используют для определения поправки факторы А и В и соответствующие таблицы или график, описанные в разделах А.1 и А.2. Для тех цифровых систем, в которых не выполняется автоматическая корректировка сопротивления воздуха и трения, выполняют инструкции изготовителя по выполнению такой корректировки.

10.8.1 Другими словами, для получения новой энергии разрушения, независимо оттого, делается это вручную или автоматически, корректирующее значение потерь на сопротивление воздуха и трение вычитается из нескорректированной, зарегистрированной энергии разрушения. Сравнивают чистое значение, полученное таким образом, с энергетическим требованием, предъявляемым к маятнику, как указано в 10.2. Если используется маятник с неправильной энергией, отбрасывают полученный результат и выполняют дополнительные испытания на новых образцах с правильно подобранным маятником (см. разделы А.1 и А.2).

10.9 Делят чистое значение энергии, полученное в 10.8, на измеренную ширину конкретного образца, чтобы получить ударную вязкость под надрезом, в Дж/м (фут·фунт-сила/дюйм). Если используются справочные единицы кДж/м (фут·фунт-сила/дюйм

), делят чистое значение энергии, полученное в 10.8, на измеренную ширину и глубину под надрезом конкретного образца, чтобы получить ударную прочность. Термин "глубина под надрезом" графически представлен размером А на рисунке 6. Следовательно, площадь поперечного сечения (ширину, умноженную на глубину под надрезом) протоколировать не надо (см. приложение Х4).

10.10 Рассчитывают среднюю ударную вязкость по Изоду для группы образцов. Однако можно усреднять только данные для образцов, имеющих одинаковую номинальную ширину и тип разрушения. Значения, полученные для образцов, которые не были разрушены, как это описано в 5.8, не должны включаться в расчет среднего. Рассчитывают также стандартное отклонение для этой группы значений.

16 Метод испытания С - испытание по Изоду для материалов, имеющих ударную вязкость менее 27 Дж/м

16 Методика

16.1 Методика должна быть такой же, как описанная в разделе 10, с добавлением методики оценки энергии, затрачиваемой для сброса разрушенной части образца.

16.2 Делают оценку значения энергии, затрачиваемой на сброс, для каждого различного типа материала и для каждого различного размера образца (ширины). Эта оценка выполняется при повторной установке свободного конца разрушенного образца в зажатое положение и повторном его ударении, причем маятник освобождается таким образом, чтобы ударить образец приблизительно с той же скоростью, которую он имел во время испытаний. Это осуществляется освобождением маятника с высоты, соответствующей той, до которой он поднимался, когда разрушил испытуемый образец. Тогда энергия, затраченная на сброс, считается как разность между ранее полученным показанием и показанием свободного качания при освобождении маятника от этой высоты.

Разрабатывают воспроизводимый метод запуска маятника от соответствующей высоты.

Метод испытания D - проверка чувствительности к радиусу надреза

22 Методика

22.1 Действуют в соответствии с разделом 10, испытывают по десять образцов с каждым радиусом надреза.

22.2 Рассчитывают среднее значение ударной вязкости для каждой группы, не считая того, что внутри каждой группы тип разрушения должен быть однородным С, Н, С и Н или Р.

22.3 Если образцы с надрезом, имеющим радиус 0,25 мм (0,010 дюйма), не разрушаются, испытание не действительно.

22.4 Если один из десяти образцов, имеющих радиус надреза 1,0 мм (0,040 дюйма), попал под категорию NB без разрыва, методику определения чувствительности к надрезу нельзя использовать без получения дополнительных данных.

Готовят новый комплект образцов того же материала, используя радиус надреза 0,50 мм (0,020 дюйма), и повторяют процедуры 22.1 и 22.2.

Метод испытания Е - испытание по Изоду с перевернутым надрезом

29 Методика

29.1 Действуют в соответствии с разделом 10, за исключением того, что зажимать образец нужно таким образом, чтобы боек маятника ударял его по поверхности, противоположной той, на которой выполнен надрез, подвергая таким образом надрез при ударе напряжению сжатия, а не напряжению растяжения (см. рисунок 2).

Примечания

1 Для обратного испытания с надрезом для регистрации ударной вязкости без надреза используют стандартный образец с надрезом 0,25 мм (0,010 дюйма). Выполнение обратного испытания с надрезом устраняет необходимость механической обработки ненадрезанных образцов до необходимой глубины (10,2±0,05) мм (0,400±0,002 дюйма) перед испытанием, а также обеспечивает такое же удобное размещение образца, как и при стандартных испытаниях образца с надрезом (методы испытания А и С).

2 Результаты, полученные при выполнении обратных испытаний с надрезом, могут не всегда согласовываться с результатами, полученными при испытании ненадрезанных образцов, которые были обработаны механически до требуемой глубины 10,2 мм (0,400 дюйма). Для некоторых материалов действуют эффекты, вызванные разностью зажимаемых масс двух типов образцов при испытаниях, что вносит возможное различие в энергии сброса разрушенных концов соответствующих образцов, приводя к значительному расхождению результатов.

3 Когда предполагается, что материалы анизотропны вследствие формовки или влияния других способов изготовления, для испытаний с обратным надрезом надрез выполняется на поверхности образца, противоположной той, которая используется в стандартных испытаниях по Изоду; то есть подставляет под удар ту же поверхность.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.8).

ДА.7

23 Расчет

23.1 Рассчитывают наклон линии, соединяющей значения ударной вязкости для образцов, имеющих надрез с радиусами 0,25 мм и 1,0 мм или (0,010 и 0,040 дюйма), используя приведенное ниже уравнение. [Если используют образцы с радиусом надреза 0,500 мм (0,020 дюйма), соответствующим образом регулируют расчет.]

![]() ,

,

где - средняя ударная вязкость для большего надреза, Дж/м;

- средняя ударная вязкость для меньшего надреза, Дж/м;

- радиус большего надреза, мм;

- радиус меньшего надреза, мм.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.9).

ДА.8

11 Протокол испытаний

11.1 Протокол испытаний должен содержать указанную ниже информацию:

11.1.1 Применяемый метод испытания (метод испытания А, С, D или Е).

11.1.2 Подробное описание испытуемого материала, включая типовой источник, кодовый номер изготовителя и предварительную историю.

11.1.3 Описание того, как подготавливались образцы, в каких условиях испытывались, в течение какого времени образцы выдерживались после выполнения надреза, а для листовых материалов направление испытания относительно анизотропности, если таковая имеет место.

11.1.4 Мощность маятника, Дж, или единицах "фут. фунт-сила" или "дюйм. фунт-сила".

11.1.5 Ширина и глубина под надрезом для каждого испытуемого образца.

11.1.6 Общее число испытуемых образцов для данного материала.

11.1.7 Тип разрушения (см. 5.8).

11.1.8 Ударную вязкость записывают в Дж/м (фут·фунт-сила/дюйм), могут также потребоваться справочные единицы кДж/м (фут·фунт-сила/дюйм

) (см. 10.9).

11.1.9 Число тех образцов, которые продемонстрировали разрушения, соответствующие каждой из требуемых категорий, перечисленных в 5.8.

11.1.10 Средняя ударная вязкость и среднеквадратическая погрешность [Дж/м (фут·фунт-сила/дюйм)] для этих образцов в каждой категории разрушения, за исключением не разрушенных образцов, как указано в 5.8. Может потребоваться также протоколировать результаты в факультативных единицах [кДж/м (фут·фунт-сила/дюйм

)] (см. приложение Х4).

11.1.11 Процент образцов, разрушенных в каждой из категорий, сопровождающийся соответствующим буквенным кодом, взятым из 5.8.

17 Метод испытания С - испытание по Изоду для материалов, имеющих ударную вязкость менее 27 Дж/м

17.1 Отчет должен содержать указанную ниже информацию:

17.1.1 То же, что и в 11.1.1.

17.1.2 То же, что и в 11.1.2.

17.1.3 То же, что и в 11.1.3.

17.1.4 То же, что и в 11.1.4.

17.1.5 То же, что и в 11.1.5.

17.1.6 То же, что и в 11.1.6.

17.1.7 Средняя ударная вязкость перевернутого образца с надрезом, Дж/м (фут·фунт-сила/дюйм) (категории разрушения см. в 5.8).

17.1.8 То же, что и в 11.1.8.

17.1.9 То же, что и в 11.1.9.

17.1.10 То же, что и в 11.1.10.

17.1.11 То же, что и в 11.1.11.

17.1.12 Подсчитанная поправка на энергию сброса, выраженная в Джоулях или в единицах "фут·фунт-сила" (фут·фунт-сила).

17.1.13 Разность между ударной энергией по Изоду и поправкой на энергию сброса является чистой энергией по Изоду. Чтобы получить ударную вязкость по Изоду для протокола, нужно это значение разделить на ширину образца (у основания надреза).

Метод испытания D - проверка чувствительности к радиусу надреза

24 Отчет

24.1 Отчет должен содержать указанную ниже информацию:

24.1.1 То же, что и в 11.1.1.

24.1.2 То же, что и в 11.1.2.

24.1.3 То же, что и в 11.1.3.

24.1.4 То же, что и в 11.1.4.

24.1.5 То же, что и в 11.1.5.

24.1.6 То же, что и в 11.1.6.

24.1.7 Средняя ударная вязкость перевернутого образца с надрезом, Дж/м (фут·фунт-сила/дюйм) (категории разрушения см. в 5.8).

24.1.8 То же, что и в 11.1.8.

24.1.9 То же, что и в 11.1.9.

24.1.10 То же, что и в 11.1.10.

24.1.11 То же, что и в 11.1.11.

24.1.12 Заносят в отчет среднее значение b с использованием соответствующих единиц и среднее значение ударной вязкости по Изоду для надреза 0,25 мм (0,010 дюйма).

Метод испытания Е - испытание по Изоду с перевернутым надрезом

30 Отчет

30.1 Отчет должен содержать указанную ниже информацию:

30.1.1 То же, что и в 11.1.1.

30.1.2 То же, что и в 11.1.2.

30.1.3 То же, что и в 11.1.3.

30.1.4 То же, что и в 11.1.4.

30.1.5 То же, что и в 11.1.5.

30.1.6 То же, что и в 11.1.6.

30.1.7 Среднюю ударную вязкость перевернутого образца с надрезом, Дж/м (фут·фунт-сила/дюйм) (категории разрушения см. в 5.8).

30.1.8 То же, что и в 11.1.8.

30.1.9 То же, что и в 11.1.9.

30.1.10 То же, что и в 11.1.10.

30.1.11 То же, что и в 11.1.1.*

________________

* Текст документа соответствует оригиналу. - .

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.10).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.2 Значения, указанные в единицах СИ, следует рассматривать как стандартные. Значения, приведенные в круглых скобках, являются только информативными.

1.3 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДБ.2

3.2.1 Рычаг - консольная балка, закрепленная с одного конца.

ДБ.3

5.1 Перед выполнением этих методов испытаний необходимо изучать спецификацию испытуемого материала. Любые особенности подготовки испытуемого образца, выдержка, размеры и параметры испытаний, указанные в спецификации на материал, должны иметь приоритет перед параметрами, указываемыми в этих методах испытаний. Если спецификация на материал отсутствует, тогда применяются условия по умолчанию.

5.2 Испытание на удар маятниковым копром позволяет определить энергию разрушения стандартных испытуемых образцов заданного размера в соответствии с установленными параметрами монтажа образца, выполнения надреза и скорости маятника в момент удара.

5.3 Энергетические потери маятника при разрушении образца складываются из следующего:

5.3.1 Энергия начального разрушения образца.

5.3.2 Энергия распространения разрушения поперек образца.

5.3.3 Энергия падения свободного конца (или концов) разрушенного образца ("коррекция толчка").

5.3.4 Энергия изгиба образца.

5.3.5 Энергия возбуждения колебаний в маятниковом рычаге.

5.3.6 Энергия возбуждения колебаний или горизонтального перемещения рамы или основания установки.

5.3.7 Энергия преодоления трения в маятниковом подшипнике и в регистрирующем механизме, а также преодоления сопротивления воздуха (лобовое сопротивление маятника).

5.3.8 Энергия, затрачиваемая на формирование вмятины или физической деформации образца по линии удара.

5.3.9 Энергия преодоления трения, вызванного соприкосновением ударного бойка (или другой части маятника) с поверхностью изогнутого образца.

5.4 Для относительно хрупких материалов, у которых энергия распространения разлома мала по сравнению с энергией возникновения разлома, регистрируемая поглощенная ударная энергия, во всех практических случаях, складывается из факторов 5.3.1 и 5.3.3. Коррекция толчка (см. 5.3.3) может представлять очень большую часть от общей энергии, когда испытывают относительно плотные и хрупкие материалы. Для материалов, имеющих ударное сопротивление по Изоду менее 27 Дж/м (0,5 фут. фунт-сила/дюйм), используют метод испытания С.

(Преобразование единиц приведено в приложении Х4.) Коррекция толчка, получаемая в методе испытания С, является только аппроксимацией ошибки, связанной с толчком, так как угловая и прямолинейная скорости во время обратного отклонения образца могут быть не равны скоростям его первоначального отклонения, и в силу того, что накопленные в образце напряжения могут сниматься в виде кинетической энергии во время разрушения образца.

5.5 Для вязких, пластичных материалов, материалов с волокнистым наполнением или слоистых пластиков на основе ткани энергия распространения разлома (см. 5.3.2) может быть большой по сравнению с энергией возникновения разлома (см. 5.3.1). При испытании этих материалов факторы (см. 5.3.2, 5.3.5 и 5.3.9) могут становиться весьма существенными, даже когда образец точно обработан на станке и точно позиционирован, а установка находится в хорошем состоянии и имеет адекватную мощность. Потери на изгиб (см. 5.3.4) и деформацию (см. 5.3.8) могут быть значительными при испытании мягких материалов.

Примечание - Каркас и основание установки должны быть достаточно жесткими и массивными, чтобы без перемещения и сильных вибраций справляться с энергиями ударновязких образцов, конструкция должна гарантировать, что центр столкновения находится в центре удара. Расположение бойка точно по центру столкновения снижает вибрации маятникового рычага при испытании хрупких образцов. Однако некоторые потери вследствие вибрации маятникового рычага, величина которых варьируется в зависимости от конструкции маятника, будут возникать с ударновязкими образцами, даже в том случае, когда боек расположен правильно.

5.6 В хорошо спроектированной установке, имеющей достаточную жесткость и массу, потери вследствие факторов 5.3.6 и 5.3.7 должны быть очень малыми. Вибрационные потери (см. 5.3.6) могут быть довольно большими, когда в установках, имеющих недостаточную массу и плохо закрепленных на тяжелом основании, испытываются широкие образцы жестких материалов.

5.7 Для некоторых материалов критическая ширина образцов может оказаться ниже той, при которой образцы должны проявлять пластичность, о чем свидетельствует значительное вытягивание или сужение в области за надрезом, а также относительно большое поглощение энергии, и выше той, при которой они должны проявлять хрупкость, о чем свидетельствует небольшое вытягивание или сужение, или полное отсутствие этого, а также относительно низкое поглощение энергии. Поскольку данные методы допускают вибрацию по ширине образцов и так как ширина диктует для многих материалов либо хрупкий разрыв с низким поглощением энергии, либо пластичный разрыв с большим поглощением энергии, требуется, чтобы ширина задавалась в спецификации на данный материал и вместе с ударной вязкостью в протокол испытаний вносилась ширина образца. Сравнивают данные, полученные от образцов, имеющих ширину, отличающуюся более чем на несколько милей.

5.9 Значение ударных методов лежит главным образом в сфере контроля качества и спецификации материалов. Если две группы образцов предположительно одного и того же материала демонстрируют значительно отличающиеся поглощаемые энергии, типы разрушений, критическую ширину или критические температуры, можно предположить, что образцы сделаны из разных материалов или подвержены разным условиям обработки или выдержки. Тот факт, что материал демонстрирует энергию поглощения, в два раза отличающуюся от энергии поглощения другого материала при определенных условиях испытания, не говорит о том, что такая же взаимосвязь будет иметь место при других условиях испытания. Порядок ударной вязкости в разных условиях испытаний может даже менять знак.

Примечание - Документально подтвержденное расхождение имеет место между ручными и цифровыми копрами для определения ударной прочности, главным образом с термопластичными материалами, включая фенопласты, имеющие ударную вязкость менее 54 Дж/м (1 фут·фунт/дюйм). Сравнение данных для одного и того же материала, испытанного как в ручном, так и в цифровом копре для определения ударной прочности, могут демонстрировать, что данные, полученные с цифровым копром, значительно ниже, чем данные, полученные с ручным копром. В таких случаях необходимо выполнять корреляционное исследование для получения точной связи между этими измерительными приборами.

ДБ.4

31 Точность и систематическая ошибка

31.1 Таблица 1 и таблица 2 основаны на межлабораторных испытаниях в соответствии с АСТМ Е691. Для каждого материала все испытуемые образцы брали из одного источника, за исключением выполнения надреза. Каждая участвующая лаборатория самостоятельно выполняла надрезы на испытуемых образцах. Таблица 1 и таблица 2 представляют базис результатов испытаний при усреднении по пяти образцам. При межлабораторных испытаниях в каждой лаборатории тестировалось для усреднения девять образцов каждого материала.

31.2 Таблица 3 основана на межлабораторном испытании 5, включающем пять материалов тестируемых семью лабораториями. Для каждого материала все образцы брались из одного источника, и все отдельные образцы надрезались в той же лаборатории. Таблица 3 представляет базис результатов испытаний при усреднении по пяти образцам. При межлабораторном испытании каждая лаборатория тестировала десять образцов каждого материала.

31.3 Концепция и

. Если

и

рассчитывались на основании достаточно большого массива данных и для результатов испытаний, которые усреднялись по пяти образцам.

Внимание - Приведенные ниже объяснения и

(см. 31.3-31.3.3) предназначены только для представления осмысленного способа анализа точности данного метода испытаний. Строго научно данные в таблицах 1-3 не должны использоваться для приемки или отбраковки материала, так как эти данные относятся только к межлабораторному испытанию и не могут быть представительными для других партий, условий, материалов или лабораторий. Пользователи этого метода испытания должны применять принципы, изложенные в АСТМ Е691, для формирования данных, характерных для своей лаборатории и материалов, или для формирования данных, распространяемых между определенными лабораториями. Принципы, изложенные в 31.3-31.3.3, тогда могли бы быть действительными для таких данных.

31.3.1 Повторяемость (сравнение результатов двух испытаний для одного и того же материала, полученных одним и тем же оператором с использованием одного и того же оборудования в один и тот же день). Результаты двух испытаний должны считаться неэквивалентными, если они отличаются более, чем на величину

для этого материала.

31.3.2 Воспроизводимость (сравнение результатов двух испытаний для одного и того же материала, полученных разными операторами с использованием разного оборудования в разные дни). Результаты двух испытаний должны считаться неэквивалентными, если они отличаются более, чем на величину

для этого материала.

31.3.3 Любое заключение в соответствии с 31.3.1 и 31.3.2 должно иметь вероятность достоверности приблизительно 95% (0,95).

31.4 Погрешность. Для этих методов испытаний стандарты по определению погрешности отсутствуют.

Примечание - С момента сбора первоначальных данных межлабораторных испытаний, проводимых в 1973 году, имели место многочисленные изменения. Впоследствии была сформирована новая целевая группа для оценки точности и систематической ошибки, сообщаемых в последней редакции этих методов испытаний.

ДБ.5

Приложение А1

(обязательное)

Инструкции по построению диаграммы для корректировки сопротивления воздуха и трения

|

Рисунок А1.1 - Метод построения диаграммы для корректировки сопротивления воздуха и трения

А1.1 Построение и применение описываемой здесь диаграммы основано на предположении, что потери на трение и сопротивление воздуха пропорциональны углу, через который эти крутящие моменты действуют на маятник. Рисунок А1.1 демонстрирует предполагаемые потери энергии в зависимости от угла положения маятника во время его колебания. Схемная поправка должна относиться, по существу, к левой половине рисунка А1.1. Диаграммы коррекции сопротивления воздуха и трения должны предоставляться изготовителями испытательных установок.

Энергетические потери, обозначенные как А и В, описаны в 10.3.

А1.2 Строят диаграммы корректировки (рисунок А1.2), откладывают удобную линейную шкалу на абсциссе графика положения угла маятника для той части колебания, которая находится за свободно подвешенным положением.

|

Рисунок А1.2 - Образец диаграммы корректировки сопротивления ветра и трения