ГОСТ Р 57734-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение энергии удара, затраченной на разрушение образца

Polymer composites. Determination of impact energy to break sample

ОКС 29.035.20

Дата введения 2018-02-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Инновации будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2017 г. N 1271-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д1822-13* "Стандартный метод испытания на определение энергии ударного растяжения для разрыва пластмасс и электроизоляционных материалов" (ASTM D1822-13 "Standard Test Method for Tensile-Impact Energy to Break Plastics and Electrical Insulating Materials", MOD) путем изменения его структуры для приведения в соответствие с требованиями, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3); путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 4 "Оборудование", приложениях ДА и ДВ и отмеченные в разделе 2 "Нормативные ссылки" знаком "***" приводятся обычным шрифтом; отмеченные в разделе "Предисловие" знаком "**" и остальные по тексту документа выделены курсивом. - .

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

В настоящий стандарт не включены разделы 3, 5, 12, подразделы 1.2, 1.3 и приложения Х.1 и Х.2 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что данные разделы, подразделы и приложения носят справочный характер. Указанные разделы, подразделы и приложения, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

В настоящем стандарте ссылки на международные стандарты и стандарты АСТМ заменены соответствующими межгосударственными стандартами. Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам и стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДВ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты, армированные рубленым волокном, а также на жесткие пластмассы и устанавливает метод определения энергии удара, затраченной на разрушение образца. Примечание - См. ДА.1 (приложение ДА). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 34250-2017*** (ISO 8256:2004) Пластмассы. Метод определения прочности при ударном растяжении

ГОСТ 6507*** Микрометры. Технические условия

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 26277 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 33346-2015 (ISO 1268-2:2001) Композиты полимерные. Производство пластин контактным формованием и напылением для изготовления образцов для испытаний

ГОСТ 33347-2015 (ISO 1268-3:2000) Композиты полимерные. Производство пластин прессованием для изготовления образцов для испытаний

ГОСТ 33348-2015 (ISO 1268-4:2005) Композиты полимерные. Производство пластин из препрегов для изготовления образцов для испытаний

ГОСТ 33349-2015 (ISO 1268-5:2001) Композиты полимерные. Производство пластин намоткой для изготовления образцов для испытаний

ГОСТ 33350-2015 (ISO 1268-7:2001) Композиты полимерные. Производство пластин литьевым прессованием для изготовления образцов для испытаний

ГОСТ 33351-2015 (ISO 1268-10:2005) Композиты полимерные. Изготовление образцов для испытаний литьем под давлением длинноволокнистых пресс-материалов

ГОСТ 33367-2015 (ISO 1268-8:2004) Композиты полимерные. Производство пластин прямым прессованием препрегов и премиксов для изготовления образцов для испытаний

ГОСТ 33371-2015 (ISO 1268-6:2002) Композиты полимерные. Производство пластин пултрузией для изготовления образцов для испытаний

ГОСТ 33372-2015 (ISO 1268-9:2003) Композиты полимерные. Производство пластин прямым прессованием армированных термопластичных листов для изготовления образцов для испытаний

ГОСТ Р 56813 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

Сущность метода заключается в разрушении образца под воздействием растягивающей нагрузки, вызванной падением маятника. Примечание - См. ДА.2 (приложение ДА). |

4 Оборудование

4.1 Испытания проводят на испытательной машине маятникового типа по ГОСТ 34250 (метод В). 4.1.1 Положение механизма фиксации и отпускания маятника должно быть таким, чтобы вертикальная высота падения бойка составляла (610±2) мм, что обеспечивало бы скорость бойка в момент удара 3,44 м/с. 4.1.2 Центр удара и точка удара должны совпадать с точностью ±2,54 мм. Точка контакта должна быть в нейтральном положении маятника. 4.1.3 Захваты должны обеспечивать надежное крепление и точное центрирование образца (продольная ось образца должна совпадать с направлением действия растягивающей нагрузки). Захваты крепят на маятнике таким образом, чтобы образец не был подвержен нагрузке до момента удара. 4.2 Микрометры по ГОСТ 6507, обеспечивающие измерение с точностью ±0,025 мм. 4.3 Динамометрический ключ, обеспечивающий момент затяжки до 8,5 Н·м. Примечание - См. ДА.3 (приложение ДА). |

5 Подготовка к проведению испытаний

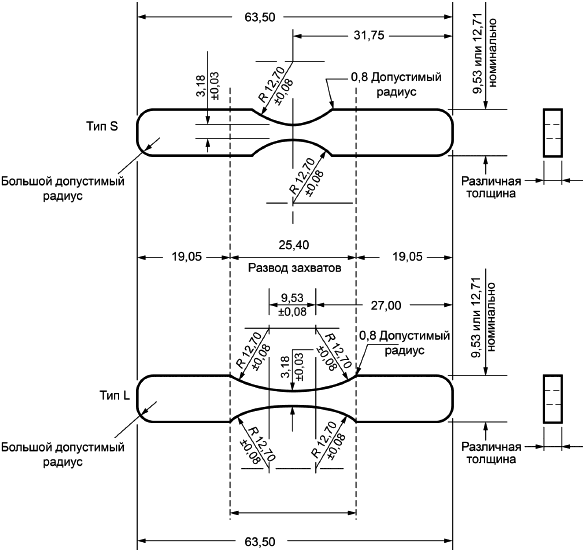

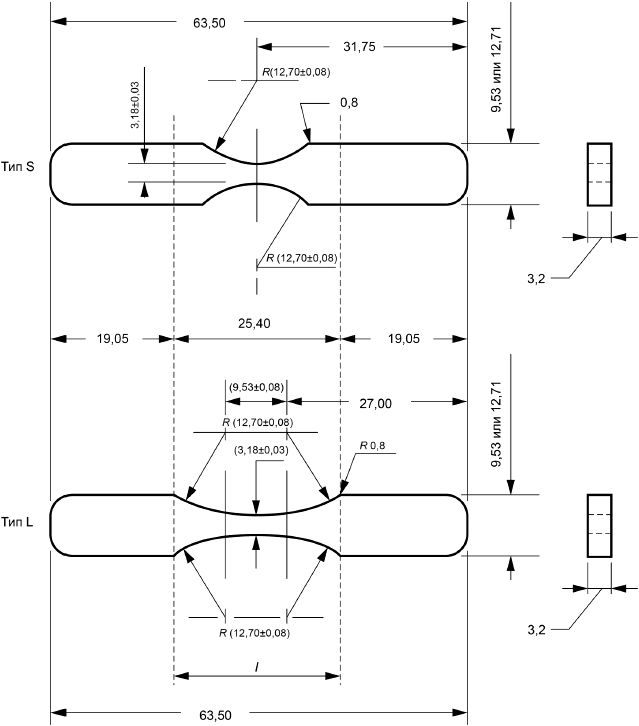

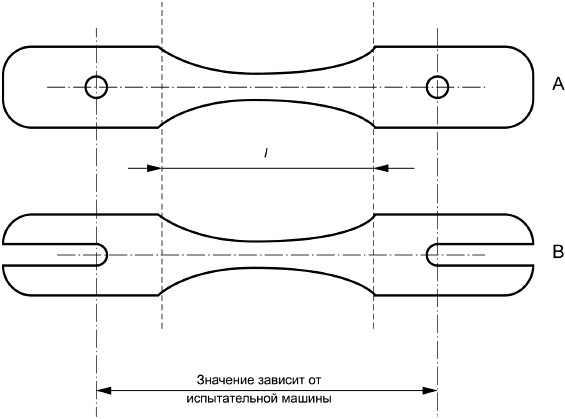

5.1 Подготовка образцов 5.1.1 Если иное не установлено в нормативном документе или технической документации на изделие, для определения энергии удара используют не менее десяти образцов (испытывают пять образцов параллельно базовому направлению и пять образцов перпендикулярно к базовому направлению) при испытании образцов полимерного композита и не менее пяти образцов - при испытании образцов пластмасс. 5.1.2 Образцы изготовляют методом механической обработки по ГОСТ Р 56813 (при испытании полимерного композита) или по ГОСТ 26277 (при испытании пластмасс) из готовых изделий или пластин для испытаний, изготовленных по ГОСТ Р 56813 или по ГОСТ 33346 - ГОСТ 33351, ГОСТ 33367, ГОСТ 33371, ГОСТ 33372. 5.1.3 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов. 5.2 Для испытания применяют образцы, форма и размеры которых указаны на рисунке 1. Для упрощения установки образцов в захваты допускается высверливать в образцах отверстия или вырезать прорези, как показано на рисунке 2. |

|

- расстояние между метками, определяющими положение кромок зажимов на образце

Рисунок 1

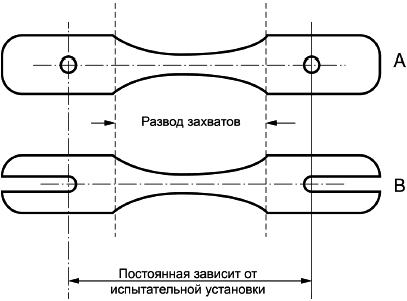

|

- расстояние между метками, определяющими положение кромок зажимов на образце

Рисунок 2

Для образцов, у которых ширина широкой части равна 9,53 мм, используют болты размером 8-32; для образцов, у которых ширина широкой части равна 12,71 мм, используют болты размером 10-32. 5.3 Образцы кондиционируют при температуре (23±2)°С и относительной влажности (50±5)% в течение 40 ч, если иное не установлено в нормативном документе или технической документации на изделие. Примечание - См. ДА.4 (приложение ДА). |

6 Проведение испытаний

6.1 Испытания проводят при температуре и влажности, при которых проводилось кондиционирование. 6.2 Микрометром измеряют ширину и толщину образца. Результаты измерений округляют до третьей значащей цифры. Ширину и толщину образца типа S измеряют по центру измерительной базы. Ширину и толщину образца типа L измеряют по центру измерительной базы и на расстоянии не более 5 мм от каждого края измерительной базы. Отклонение от номинальных размеров не должно превышать установленных значений (см. рисунок 1). 6.3 Устанавливают образец в захваты, как показано на рисунке 3. Затягивают болты динамометрическим ключом с одинаковым максимальным усилием, исключающим проскальзывание образца, но при этом не допуская его разрушения в захватах. 6.4 Испытательную машину выбирают таким образом, чтобы на разрушение образца было израсходовано 85% запаса энергии. 6.5 Опускают маятник, измеряют и записывают энергию удара каждого образца. Записывают вид разрушения: разрыв, шейка и т.п. Примечание - См. ДА.5 (приложение ДА). |

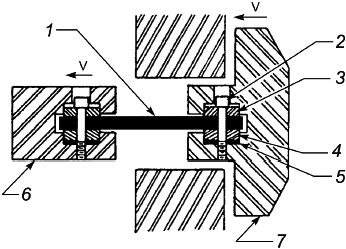

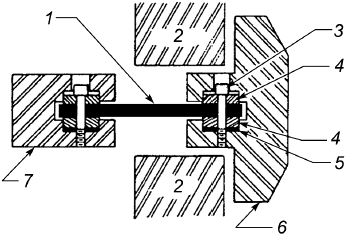

|

1 - образец; 2 - упор; 3 - болт с внутренним шестигранником; 4 - зубчатый захват; 5 - кольцо; 6 - поперечное крепление; 7 - головка маятника

Рисунок 3

7 Обработка результатов

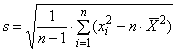

7.1 Энергию удара с учетом поправки X, Дж, вычисляют по формуле

Y - поправочный коэффициент, учитывающий трение, Дж; е - поправочный коэффициент, учитывающий отскок, Дж. За результат испытания принимают среднеарифметическое значение, вычисленное по результатам всех определений. 7.2 Среднеарифметическое значение энергии удара с учетом поправки 7.3 Стандартное отклонение энергии удара с учетом поправки s, Дж, вычисляют по формуле

Результат округляют до двух значащих цифр. Примечание - См. ДА.6 (приложение ДА). |

8 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- тип образца;

- способ изготовления образца, размер болтов, момент затяжки, толщину, направление испытания;

- запас энергии маятника, кДж;

- среднеарифметическое значение и стандартное отклонение энергии удара. Если отношение минимального значения энергии к максимальному значению энергии удара составляет менее 0,75, записывают максимальное и минимальное значения. В случае явного различия в остаточном удлинении при образовании шейки образца записывают количество образцов с признаками шейки образца;

- количество испытанных образцов;

- дату проведения испытания.

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1.1 Настоящим методом испытания определяют энергию, необходимую для разрыва стандартных образцов при испытании на ударное растяжение пластмасс и электроизоляционных материалов. Для испытания таким методом подходят жесткие материалы, а также образцы, степень гибкости и толщина которых не позволяют проводить испытание на ударную нагрузку другими методами.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (подраздел 3.1) и ГОСТ 1.5-2001 (подраздел 3.7).

ДА.2

4 Сущность метода

4.1 Энергию, используемую в данном методе испытания, создает единственный взмах откалиброванного маятника стандартизированной установки ударного растяжения. Энергию разрушения образца ударной нагрузкой при растяжении определяют по кинетической энергии, высвобождаемой маятником копра в процессе разрушения образца. Один конец образца устанавливают в маятнике. Другой конец образца охватывается поперечной экструзионной головкой, перемещающейся с маятником до момента удара (и момента выделения максимальной кинетической энергии маятника), при фиксировании поперечной экструзионной головки.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.5).

ДА.3

6 Аппаратура

6.1 Установка должна быть маятникового типа, схематично представленная на рисунках 1 и 2. Основание и подвесной каркас должны быть достаточно жесткими и иметь массивную конструкцию, позволяющую предотвратить или свести к минимуму потери энергии на или через основание и каркас. Положение механизма фиксации и отпускания маятника должно быть таким, чтобы вертикальная высота падения бойка составляла (610±2) мм [(24,0±0,1) дюйма]. Это позволит получить скорость бойка в момент удара, приблизительно равную 3,5 м (11,4 фута)/с. Конструкция и работа механизма должны обеспечивать отпускание бойка маятника без сообщения дополнительного ускорения или вибрации.

6.2 Маятник изготовляют из одно- или многосоставного рычага, удерживающего головку, в которой сосредоточена наибольшая масса. Жесткий маятник необходим для обеспечения правильных зазоров и геометрических пропорций между связанными деталями, а также минимизации потерь энергии, которые всегда присутствуют в измеренном значении энергии удара. Совершенно необходимо, чтобы центр удара маятниковой системы и точка удара находились в пределах 62,54 мм (60,100 дюйма) друг от друга, а точка контакта находилась в нейтральном (свободно подвешенном) положении маятника в пределах 2,54 мм (0,100 дюйма) как с поперечной экструзионной головкой, так и без нее.

Примечание - Расстояние от оси опоры до центра ударного воздействия определяют экспериментально по периоду колебания маятника малой амплитуды по следующей формуле:

![]() , (1)

, (1)

где L - расстояние от оси опоры до центра ударного воздействия, мм (футы);

- локальное ускорение свободного падения (известное с точностью до одной тысячной), мм/с

(футы/с

);

- 3,14159;

р - период s одного полного взмаха (к и от), определенный по не менее 50 последовательным и непрерывным колебаниям (известный с точностью до одной тысячной). Угол взмаха должен быть не менее 0,09 радиан (5°) от каждой стороны от центра.

6.3 Положения жесткого маятника и креплений поперечной головки на образце показаны на рисунке 2. Конструкция поперечной экструзионной головки предполагает прочность и малый вес. Маятник поддерживает поперечную головку таким образом, чтобы зона испытания образца не была подвержена нагрузке до момента удара, когда на образец воздействует исключительно сила растяжения. Крепления должны иметь зубчатые захваты, предотвращающие выскальзывание образцов. Края зубчатых захватов должны иметь радиус не менее 0,40 мм (1/64 дюйма) для разрыва кромки первых зубцов. Размер зубцов выбирают по опыту испытаний с жесткими и прочными материалами, а также толщиной образца.

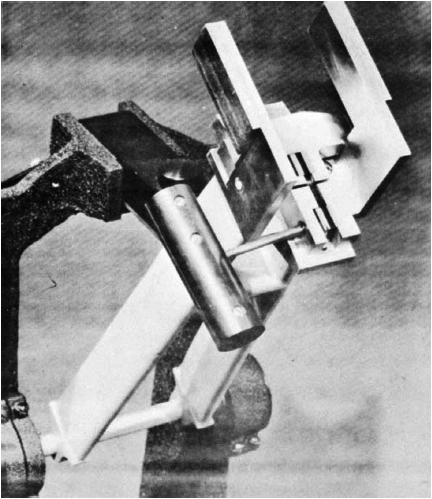

|

Рисунок 1 - Установка ударного растяжения образца внутри головки

|

1 - образец для испытания на растяжение; 2 - винт под торцевой ключ; 3 - зубчатый захват; 4 - зубчатый захват; 5 - проставка; 6 - головка маятника; 7 - зажим поперечной экструзионной головки

Рисунок 2 - Установка ударного растяжения образца внутри головки (схематичное изображение)

6.4 Необходимо предусматривать средства для определения энергии, затраченной маятником при разрушении образца. Для этого можно использовать либо стрелку со счетным механизмом, либо электронную систему, состоящую из цифрового указателя и датчика (как правило, кодового датчика или счетно-решающего устройства).

6.5 Указанную энергию разрушения определяют по определению высоты подъема маятника над точкой удара в выражении энергии, снятой с данного конкретного маятника.

6.5.1 Поскольку указанную энергию необходимо корректировать на трение качающегося подшипника, трение стрелки, инерцию стрелки и снос маятника, указания по внесению таких поправок приведены в АСТМ Д256 (приложения А1 и А2). Если электронный дисплей автоматически не корректирует снос и трение, оператор обязан вручную определять потери энергии.

Примечание - Многие цифровые системы индикации автоматически выполняют поправку на снос и трение. Подробную информацию об этой функции и необходимости определения средств расчета потерь энергии на снос и трение вручную можно уточнить у изготовителя оборудования.

6.5.2 Поправка на отскок описана в приложении Х1. Некоторые электронные дисплеи позволяют пользователю вводить смещение коррекции энергии, чтобы поправка на отскок учитывалась до вывода величины энергии разрушения.

6.6 Процедуры настройки и калибровки машины ударного растяжения описаны в приложении Х2.

6.7 Микрометры - устройства для измерения ширины и толщины испытательных образцов должны соответствовать требованиям АСТМ Д5947.

6.8 Динамометрический ключ, 0-8,5 Нм.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

ДА.4

7 Испытательный образец

7.1 Для испытания необходимо подготовить не менее пяти, а желательно десяти образцов. В случае с листовыми материалами, которые предполагают наличие анизотропии, подготавливают удвоенные наборы испытательных образцов с продольными осями, соответственно параллельными и перпендикулярными к предполагаемому направлению анизотропии.

7.2 Образец шлифуют, обрабатывают или высекают до размеров геометрической формы одного из образцов, показанной на рисунке 3, или отливают в пресс-форме, полость которой имеет указанные размеры. На рисунке 4 показаны отверстия под болты и их расположение, а также показана прорезь в качестве возможного варианта крепления болтами, упрощающего установку образцов в захваты. Болты размером 8-32 рекомендуют для пластины шириной 9,53 мм (0,375 дюйма), болты размером 10-32 предлагают для пластины шириной 12,70 мм (0,500 дюйма). Окончательные размеры обработанных, вырезанных или отлитых образцов невозможно точно сохранить, поскольку в процессе подготовки образцов имеют место усадка и другие переменные.

7.3 Номинальная толщина 3,2 мм (1/8 дюйма) является оптимальной для большинства рассматриваемых материалов и доступных на рынке установок. Значения толщины, отличные от 3,2 мм (1/8 дюйма), являются нестандартными и подтверждаются значением ударного растяжения.

Примечание - Взаимодействующие лаборатории должны согласовать стандарты для пресс-форм, а также процедуры и условия подготовки образцов.

8 Кондиционирование

8.1 Кондиционирование. Подготавливают испытательные образцы согласно процедуре А АСТМ Д618, если иное не указано в договоре или в соответствующей спецификации материала АСТМ. Указана минимальная продолжительность кондиционирования. Допуски на температуру и влажность должны соответствовать АСТМ Д618 (раздел 7), если в договоре или спецификации материала не указано иное.

8.1.1 Обращают внимание, что в случае с некоторыми гигроскопичными материалами, например нейлоном, спецификации материала требуют проводить испытания "сухих образцов после формования". Такие требования имеют преимущество над указанными стандартными правилами предварительного кондиционирования до 50% относительной влажности и требуют герметизации образцов в паронепроницаемых контейнерах сразу после формования без извлечения до момента готовности к испытанию.

8.2 Условия испытания. Испытания проводят при тех же температуре и влажности, используемых для кондиционирования, с допусками в соответствии с АСТМ Д618 (раздел 7), если иное не указано в договоре или в соответствующей спецификации материала АСТМ.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.7).

|

Рисунок 3 - Размеры пресс-формы образцов типов S и L для ударного растяжения (в миллиметрах)

|

Рисунок 4 - Расположение отверстий под болты

ДА.5

9 Методика

9.1 Измеряют ширину и толщину каждого образца с точностью до 0,025 мм (0,001 дюйма) по соответствующим методикам, приведенным в АСТМ Д5947. Записывают эти измерения вместе с опознавательной маркировкой соответствующих образцов.

9.2 Зажимают образец в поперечной экструзионной головке, выдвинутой из маятника. На некоторых установках предусмотрено зажимное приспособление для правильного расположения образца относительно поперечной экструзионной головки при закручивании болтов. Отрегулировав положение поперечной экструзионной головки в поднятом маятнике, болтами закрепляют другой конец образца к самому маятнику, как показано на рисунке 1, используя динамометрический ключ. Во избежание чрезмерной деформации образцов момент затяжки должен соответствовать испытуемому материалу.

9.3 Используют маятник минимальной возможной мощности при условии, что образцы извлекают не более 85% доступной энергии. Если так, необходимо использовать маятник большей мощности.

Примечание - В случае изменения маятника энергия ударного растяжения будет уменьшаться по мере роста массы маятника.

9.4 Проскальзывание образцов приведет к ошибочно высоким значениям. Осматривают выступы разрушенных образцов на предмет неискаженного изображения профиля захватов, желательно под увеличением, и сравнивают с образцом, зажатым аналогичным образом, но не испытанным. Так как во многих случаях было доказано присутствие проскальзывания, а в других имелись основания его предполагать, образцы необходимо в обязательном порядке фиксировать болтами. Болт необходим, чтобы правильно отрегулировать положение и улучшить степень фиксации упоров захватов. Болт затягивают, используя динамометрический ключ. В случае проскальзывания образцов в зажиме следует увеличить момент затяжки на минимальную величину, необходимую для устранения проскальзывания, и одновременно не допускать разрушения или появления трещин в образце из-за чрезмерной силы. Усилие зажима при работе со всеми образцами должно зависеть от типа материала.

9.5 Измеряют энергию ударного растяжения каждого образца и записывают эти значения. Описывают визуальное состояние образцов в отношении постоянной усадки или шейки образца и места разрушения.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.8).

ДА.6

10 Расчет

10.1 Рассчитывают уточненное значение ударной энергии разрушения следующим образом:

![]() , (2)

, (2)

где X - уточненное значение энергии ударного растяжения, Дж (фут·фунт-сила);

Е - показания шкалы энергии разрушения, Дж (фут·фунт-сила);

Y - поправка на трение и снос, Дж (фут·фунт-сила);

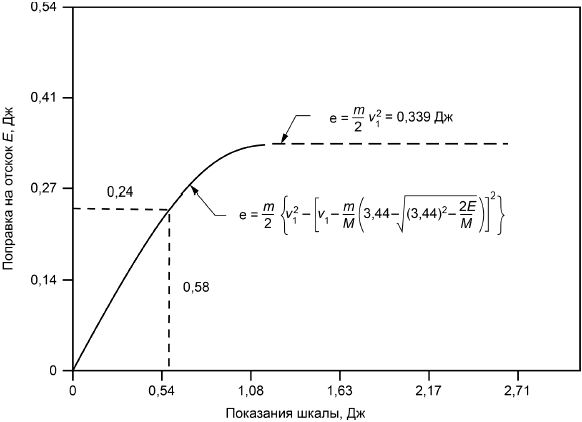

е - коэффициент поправки на отскок, Дж (фут·фунт-сила) (рисунок 5).

Примечания

1 На рисунке 5 показан пример кривой. При необходимости перед использованием коэффициентов поправки на отскок рассчитывают кривую по приложению Х1 для используемой поперечной экструзионной головки и маятника.

2 Примеры:

Пример А - Маломощный образец: | ||

Показания шкалы энергии разрушения | 0,58 Дж (0,43 фута·фунт-силы) | |

Поправка на трение и снос | минус 0,03 Дж (минус 0,02 фута·фунт-силы) | |

Коэффициент поправки на отскок: е (приложение Х1, рисунок 5) | плюс 0,22 Дж | |

плюс 0,25 Дж (минус 0,18 фута·фунт-силы) | (0,16 фута·фунт-силы) | |

Уточненное значение энергии ударного растяжения | 0,80 Дж (0,59 фута·фунт-силы). | |

Пример В - Высокомощный образец: | ||

Показания шкалы энергии разрушения | 2,33 Дж (1,72 фута·фунт-силы) | |

Поправка на трение и снос минус 0,01 Дж | 0,33 Дж | |

Коэффициент поправки на отскок е (приложение Х1, рисунок 5) | (0,24 фута·фунт-силы) | |

Уточненное значение энергии ударного растяжения | 2,66 Дж (1,96 фута·фунт-силы). |

|

Рисунок 5 - Кривая стандартного поправочного коэффициента для одного отскока поперечной экструзионной головки в установке ударного растяжения образца внутри головки, 6,8-Дж молоток, 0,428-фунт. стальная поперечная экструзионная головка (см. приложение Х1)*

________________

* Текст документа соответствует оригиналу. - .

3 При необходимости по следующей формуле рассчитывают поправку на незначительное изменение размеров образца в силу процесса его подготовки или усадки пресс-формы:

, (3)

, (3)

где X, Е, Y, е описаны в 9.1;

- 3,2 мм (0,125 дюйма);

w - ширина образца, мм (дюйм);

t - толщина образца, мм (дюйм).

Это позволит привести значения ударной энергии растяжения в норму стандартного образца, сечение которого составляет 3,2 мм (0,125 дюйма) на 3,2 мм (0,125 дюйма).

10.2 Рассчитывают стандартное отклонение (расчетное) следующим образом до двух значащих цифр

![]() , (4)

, (4)

где s - расчетное стандартное отклонение;

X - значение одного наблюдения;

n - число наблюдений;

- среднеарифметическое значение серии наблюдений.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.9).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.2 Значения показателей, указанные в единицах СИ, считаются стандартными. Значения, указанные в скобках, приводятся только для информации.

Примечание - В настоящем методе испытания и стандарте ИСО 8256 рассматривается один и тот же вопрос, однако с различным техническим содержанием.

1.3 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность установления соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДБ.2

3 Терминология

3.1 Определения. Определения терминов, применимых к настоящему методу испытаний, приведены в АСТМ Д883.

ДБ.3

5 Значение и применение

5.1 Энергия ударного растяжения: количество энергии, необходимое для разрушения стандартного образца для испытания на ударное растяжение единственным взмахом стандартного откалиброванного маятника под воздействием ряда стандартных условий. Чтобы компенсировать незначительные отличия площади поперечного сечения образцов, энергия разрушения приведена к килоджоулям на квадратный метр (или к фут·фунт-силе на квадратный дюйм) минимальной площади поперечного сечения. В разделе 10 описан альтернативный подход к приведению энергии удара, компенсирующему эти незначительные различия при использовании в качестве единиц измерения джоулей (фут-фунтов). В случае с идеально упругим материалом энергия удара, как правило, указывается на единицу объема материала, подверженного деформации. Вместе с тем, поскольку значительная часть энергии разрушения пластмассовых материалов, описываемой в настоящем методе испытания, рассеивается при выборке лишь части зоны испытания, такое приведение к стандарту на основе объема не представляется возможным. Для наблюдения эффекта удлинения или скорости расширения, или обоих следствий по результатам испытаний данный метод предусматривает две возможные геометрические конфигурации образцов. Результаты, полученные при использовании установок различной мощности, как правило, не сопоставимы.

5.1.1 Для образца типа S (короткий) расширение сравнительно небольшое, при этом для образца типа L (длинный) расширение сравнительно большое. В целом образец типа S (с более высокой частотой возникновения хрупкого излома) обеспечивает более высокую воспроизводимость результатов при меньшей дифференциации среди материалов.

Примечание - Потери на трение в значительной степени устраняются за счет тщательного расчета и правильной эксплуатации испытательной установки.

5.2 Разброс данных иногда объясняется различием механизмов разрушения в пределах группы образцов. Некоторые материалы объединяют сразу несколько различных механизмов разрушения. В этом случае удлинение будет в значительной степени зависеть от интенсивности расширения в ходе испытаний. Величины энергии удара для группы таких образцов будут иметь аномально большой разброс.

5.2.1 Некоторые материалы сжимаются при разрыве со значительной постоянной усадкой. В случае с такими материалами определение пластичного или хрупкого типа разрыва может быть крайне трудным, если не невозможным. Необходимо отсортировать набор образцов на две группы по признаку наличия шейки образца при испытании или ее отсутствия. Качественно интенсивность деформации в этом случае является промежуточной между высокой интенсивностью испытания по Изоду по АСТМ Д256 и низкой интенсивностью стандартного испытания на растяжение по АСТМ Д638.

5.3 Энергия разрушения является функцией силы, умноженной на расстояние приложения этой силы. Следовательно, при тех же геометрических характеристиках образца возможно, что для одного материала энергия ударного растяжения при разрушении будет обусловлена большой силой, связанной с малым удлинением, а для другого материала та же энергия разрушения будет обусловлена малой небольшой силой, связанной со значительным удлинением. Не следует допускать, что этот метод испытания соотносится с другими испытаниями или конечным испытанием, если такая связь не была установлена экспериментально.

5.4 Сравнению подлежат только результаты образцов номинально равной толщины и ширины пластины, если не было доказано, что энергия ударного растяжения, приведенная к килоджоулям на квадратный метр (или к футам·фунт-силе на квадратный дюйм), площади поперечного сечения зависит от толщины в рассматриваемом интервале значений толщины. Достоверные сопоставления образцов из различных источников возможны только в той степени, в которой была точно воспроизведена подготовка образцов, например хронология формовки. Сопоставления между формованными образцами и образцами машинной обработки проводят только после предварительного установления характерной количественной разницы между двумя методами подготовки.

5.5 Отскок поперечной экструзионной головки создает часть энергии разрушения испытательного образца (см. приложение Х1).

5.6 Для многих материалов существуют технические спецификации, требующие применения данного метода испытания, но с определенными процедурными изменениями, которые имеют приоритет при соблюдении таких технических спецификаций. В связи с этим перед применением данного метода испытаний рекомендуется ознакомиться со спецификациями материалов. В АСТМ Д4000 (таблица 1) приведен перечень существующих стандартов АСТМ на материалы.

ДБ.4

12 Точность и систематическая погрешность

12.1 Точность настоящего метода испытания основана на двух внутрилабораторных исследованиях АСТМ Д1822 "Стандартные методы испытания на определение энергии ударного растяжения, разрушающей пластмассы и электроизоляционные материалы": первое было проведено в 1973 г. в восьми лабораториях с одним дублированием пяти образцов типа L гантельной конфигурации (с двумя значениями ширины калибра); второе исследование было проведено в 2012 г. в рамках одного лабораторного испытания двух изоляционных материалов в двух экземплярах. Каждый "результат испытания" представляет собой отдельное определение значения. За исключением анализа единственной реплики большинством участников, в части расчета и анализа данных соблюдались требования АСТМ Е691; подробные сведения приведены в Научно-исследовательском отчете АСТМ N D20-1258 и D20-1259.

12.1.1 Повторяемость . Расхождение между повторяющимися результатами, полученными одним оператором в той или иной лаборатории, применяющей один и тот же метод испытания, на одной и той же аппаратуре в неизменных условиях работы на идентичном испытуемом материале в пределах небольших промежутков времени, в долгосрочной перспективе будет при нормальной и правильной реализации метода испытания превышать следующие значения только в одном случае из 20.

12.1.1.1 Повторяемость можно истолковывать как максимальную разницу между двумя результатами, полученными в условиях повторяемости, которая принимается как убедительная по случайным причинам при условии нормальной и правильной реализации метода испытания.

12.1.1.2 Пределы повторяемости перечислены в таблице 1.

12.1.2 Воспроизводимость R: Расхождение между двумя отдельными и независимыми результатами, полученными разными операторами, использующими одинаковый метод испытания, в разных лабораториях на разной аппаратуре и идентичном испытуемом материале, в долгосрочной перспективе будет при нормальной и правильной реализации метода испытания превышать следующие значения только в одном случае из 20.

Таблица 1 - Ударная энергия (футы·фунт-силы)

Среднее | Среднеквадратическое отклонение воспроизводимости | Предел воспроизводимости | |

Тип L | 43,75 | 0,636 | 1,782 |

Тип S | 29,80 | 0,424 | 1,188 |

| |||

12.1.2.1 Воспроизводимость можно истолковывать как максимальную разницу между двумя результатами, полученными в условиях воспроизводимости, которая принимается как убедительная по случайным причинам при условии нормальной и правильной реализации метода испытания.

12.1.2.2 Пределы воспроизводимости перечислены в таблице 2.

12.1.3 Указанные выше условия (предел повторяемости и предел воспроизводимости) используют согласно АСТМ Е177.

12.1.4 Любая оценка в соответствии с пунктом 12.1.1, как правило, будет иметь приблизительную вероятность правильности 95%, однако статистические данные о точности, полученные в этом ILS, не являются точными математическими величинами, пригодными во всех обстоятельствах и случаях. Отсутствие лабораторий, представляющих повторяющиеся результаты, по существу гарантирует появление в дальнейшем случаев, когда разница будет превышать расчетные результаты ILS, иногда со значительно большей или меньшей частотой, чем это предполагается по пределу вероятности 95%. Предел воспроизводимости следует воспринимать в качестве общего правила, а связанную с ним вероятность 95% - только как приблизительное значение ожидаемых величин.

12.2 Систематическая погрешность. На момент проведения исследования эталонный материал, подходящий для определения систематической погрешности данного метода испытания, не был принят, поэтому систематическая погрешность не определена.

Таблица 2 - Ударная энергия (футы·фунт-силы)

Среднее | Среднеквадратическое отклонение повторяемости | Предел воспроизводимости | |

R | |||

Нейлон 6/6-w/33% стекло - 1/8 дюйма | 58,2 | 24,2 | 67,6 |

Нейлон 6/6-w/33% стекло - 1/4 дюйма | 61,7 | 17,8 | 49,8 |

Поликарбонат 6/6-w/40% стекло - 1/8 дюйма | 49,9 | 12,9 | 36,2 |

Поликарбонат 6/6-w/40% стекло - 1/4 дюйма | 37,1 | 15,1 | 42,4 |

Модифицированный полифениленоксид 6/6-w/20% стекло - 1/8 дюйма | 26,5 | 9,6 | 26,8 |

Модифицированный полифениленоксид 6/6-w/20% стекло - 1/4 дюйма | 36,1 | 6,2 | 17,2 |

Полипропилен 6/6-w/20% стекло - 1/8 дюйма | 21,9 | 6,3 | 17,7 |

Полипропилен 6/6-w/20% стекло - 1/4 дюйма | 25,5 | 7,3 | 20,3 |

ABS w/30% стекло - 1/8 дюйма | 21,3 | 5,4 | 15,0 |

АБС-сополимер 6/6-w/30% стекло - 1/4 дюйма | 23,5 | 6,0 | 16,9 |

| |||

ДБ.5

Приложение

(необязательная информация)

Х1 Определение скорости отскока и коэффициента поправки на отскок

Х1.1 Общие сведения

Х1.1.1 При соприкосновении с упорным стержнем нижней части взмаха маятника поперечная экструзионная головка отскакивает с первоначальной скоростью в зависимости от степени эластичности контактной поверхности. Эластичное сжатие и расширение металлической поперечной экструзионной головки, имеющие место до отделения головки от упорного стержня, происходят в промежутке времени, приблизительно равном двойной толщине поперечной экструзионной головки, деленной на скорость звука в металле, из которого она изготовлена. Как правило, это порядка 25 мм (1 дюйм), деленных на 5080 м/с (200000 дюйм/с) или примерно 510

с. В течение этого времени поперечная экструзионная головка, двигающаяся со скоростью примерно 3,4 м/с (135 дюйм/с), перемещается вдоль порядка 17 мкм (7

104 дюйма). Для пробного образца с модулем 3,4 ГПа (500000 фунтов/дюйм

) и удельной плотностью 1,0 скорость звука в образце составит лишь 1778 м/с (70000 дюймов/м), а волна напряжения будет перемещаться только на 10 мм (0,4 дюйма) за 5

10

с. Таким образом, за такое короткое время волна напряжения не пройдет через толщину образца пластмассы до конца образца, прикрепленного к маятнику, и таким образом образец будет оказывать тормозящее усилие на поперечную экструзионную головку в момент отскока. Поэтому первоначальная скорость отскока поперечной экструзионной головки

эквивалентна измеренному значению без образца в маятнике.

Х1.2 Определение скорости отскока

Х1.2.1 Скорость отскока свободной поперечной экструзионной головки можно определить фотографическим анализом (высокоскоростная съемка или стробоскопные методы) или по методу коэффициента упругого восстановления.

Х1.2.2 Было отмечено, что в некоторых случаях скорость отскока поперечной экструзионной головки составляет примерно 1,88 м/с (6,2 фута/с). Кроме того, было отмечено, что при определенной геометрической конфигурации коэффициент упругого восстановления стали на стали составляет примерно 0,55 (Справочник фундаментальных технических показателей Эшбаха). Поскольку 0,5511,3 фута (3,44 м)/с = 6,2 фута (1,88 м)/с, приблизительное значение скорости отскока можно принимать равным 6,2 фута/с в случае со стальными поперечными экструзионными головками, если использование высокоскоростной съемки не имеет смысла. Тем не менее предпочтительным методом определения скорости отскока поперечной экструзионной головки является фотографический анализ.

Х1.3 Определение поправочного коэффициента

Х1.3.1 После удара и отскока поперечной экструзионной головки на образец оказывают растягивающее воздействие два движущихся тела - маятник с энергией ![]() и поперечная экструзионная головка с энергией

и поперечная экструзионная головка с энергией ![]() . При разрушении образца круговая шкала маятника регистрирует только потерянную маятником энергию. Таким образом, для определения энергии разрушения образца необходимо добавить увеличивающуюся энергию, переданную поперечной экструзионной головкой. Еще раз обращают внимание на движущуюся поперечную экструзионную головку перед разрушением образца. По мере удаления поперечной экструзионной головки от упорного стержня ее замедляет образец, подвергающийся растяжению. Если образец не разрушится очень быстро, скорость поперечной экструзионной головки уменьшится до нуля и теоретически поперечная экструзионная головка может повторно вернуться к упорному стержню и вновь отскочить. Такой второй отскок не наблюдался в ряде анализов высокоскоростной съемки разрушений ударным растяжением, но если он произойдет, нельзя больше предполагать, что образец не оказывает тормозящего усилия, при этом определение скорости поперечной экструзионной головки во втором отскоке становится относительно сложным.

. При разрушении образца круговая шкала маятника регистрирует только потерянную маятником энергию. Таким образом, для определения энергии разрушения образца необходимо добавить увеличивающуюся энергию, переданную поперечной экструзионной головкой. Еще раз обращают внимание на движущуюся поперечную экструзионную головку перед разрушением образца. По мере удаления поперечной экструзионной головки от упорного стержня ее замедляет образец, подвергающийся растяжению. Если образец не разрушится очень быстро, скорость поперечной экструзионной головки уменьшится до нуля и теоретически поперечная экструзионная головка может повторно вернуться к упорному стержню и вновь отскочить. Такой второй отскок не наблюдался в ряде анализов высокоскоростной съемки разрушений ударным растяжением, но если он произойдет, нельзя больше предполагать, что образец не оказывает тормозящего усилия, при этом определение скорости поперечной экструзионной головки во втором отскоке становится относительно сложным.

Х1.3.2 В случае только одного отскока вычисляют поправку (то есть увеличивающуюся энергию, переданную поперечной экструзионной головкой) следующим образом:

По определению

![]() (Х.1.1)

(Х.1.1)

и по определению

![]() , (Х.1.2)

, (Х.1.2)

где М - масса маятника, /м (фунт-сила·

/фут);

m - масса поперечной экструзионной головки, /м (фунт-сила·

/фут);

- максимальная скорость центра ударного воздействия поперечной экструзионной головки маятника, м/с (фут/с);

- скорость центра ударного воздействия маятника в момент разрушения образца, м/с (фут/с);

- скорость поперечной экструзионной головки сразу после отскока, м/с (фут/с);

- скорость поперечной экструзионной головки в момент разрушения образца, м/с (фут/с);

Е - показания энергии на круговой шкале маятника, Дж (фут·фунт-сила);

е - энергия, передаваемая поперечной экструзионной головкой, т.е. коэффициент поправки на отскок, который необходимо добавить к показаниям маятника, Дж (фут·фунт-сила).

После отскока поперечной экструзионной головки импульс сил системы (в горизонтальном направлении) должен оставаться неизменным. Не принимая во внимание вертикальные компоненты импульса сил, можно записать:

![]() . (Х.1.3)

. (Х.1.3)

Формулы Х1.1-Х1.3 можно объединить:

![]() . (X.1.4)

. (X.1.4)

Если е выражен как функция Е (для фиксированных значений V, M, m и ), значение е будет увеличиваться с нуля, проходить через максимум (равный mv2/2) и уменьшаться, проходя через нуль и становясь отрицательным. Единственной частью этой кривой, для которой был проведен достаточно точный анализ, является начало кривой, где она проходит между значениями нуля и

![]() . После обратного хода поперечной экструзионной головки поправка определяется менее четко, а после второго контакта с упорным стержнем определение корректировки становится намного сложнее. Таким образом, для простоты расчета принимается, что как только е достигает своего максимального значения, поправочный коэффициент остается неизменным в значении

. После обратного хода поперечной экструзионной головки поправка определяется менее четко, а после второго контакта с упорным стержнем определение корректировки становится намного сложнее. Таким образом, для простоты расчета принимается, что как только е достигает своего максимального значения, поправочный коэффициент остается неизменным в значении ![]() . Необходимо четко представлять, что использование этой части кривой на рисунке 5, где е является константой, не дает точной корректировки. Вместе с тем по мере роста Е поправочный коэффициент становится относительно менее значимым для общей точности результатов из того предположения, что максимальная поправка составляет

. Необходимо четко представлять, что использование этой части кривой на рисунке 5, где е является константой, не дает точной корректировки. Вместе с тем по мере роста Е поправочный коэффициент становится относительно менее значимым для общей точности результатов из того предположения, что максимальная поправка составляет ![]() .

.

ДБ.6

Х2 Процедура настройки и калибровки установки ударного растяжения малой мощности от 1,4 до 22 Дж (от 1 до 16 футов·фунт-силы) для испытания пластиковых образцов

Х2.1 Установите копер на прочный стенд. Он не должен "гулять" по стенду, который не должен существенно вибрировать. Потери энергии из-за вибрации будут давать завышенные показания. Закрепляют маятниковый копер болтами к стенду весом не менее 23 кг (50 фунтов), при его использовании для мощностей более 2,7 Дж (2 фута·фунт-силы).

Х2.2 Проверяют выравнивание копра в обоих направлениях в плоскости основания, используя спиртовой уровень, установленный на основание в случае наличия удовлетворительной эталонной поверхности или отвес. Копер выравнивают с точностью до tan-10,001 в плоскости взмаха и с точностью до tan-10,002 в плоскости, перпендикулярной к взмаху.

Х2.3 Проверяют на наличие признаков трения или помех между головкой маятника и упорным стержнем, а также проверяют боковой зазор между головкой маятника и упорным стержнем при свободном свисании маятника. Неравные боковые зазоры могут указывать на прогиб маятникового рычага, вала или неисправность подшипников. Чрезмерный боковой зазор может также указывать на неисправность подшипников. Если при свободном свисании боковые зазоры равны, но есть признаки наличия помех, маятник может не обладать достаточной жесткостью. Регулируют подшипники вала, повторно устанавливают упорный стержень или выпрямляют вал маятника, по мере необходимости, чтобы получить необходимый контакт головки маятника с упорным стержнем.

Х2.4 Проверяют прямолинейность маятникового рычага в пределах 1,2 мм (0,05 дюйма) поверочной линейкой или глядя на вал сверху. Иногда этот рычаг прогибается, позволяя маятнику резко ударять по захвату, если на маятнике установлены тяжелые грузы.

Х2.5 Поворачивают маятник в горизонтальное положение, поддерживая его веревкой, зажатой в зажиме головки маятника таким образом, чтобы веревка находилась точно на продольной оси образца. Другой конец веревки закрепляют на подходящем устройстве для измерения нагрузки. Груз маятника должен быть в пределах 0,4% веса, необходимого для мощности данного маятника. Если необходимо добавить или убрать груз, балансируют добавленный или снятый груз относительно центра ударного воздействия. Не рекомендуется добавлять груз на противоположную сторону оси подшипника от головки, чтобы повысить эффективную длину маятника так как распределение массы приведет к значительной потере энергии через вибрацию маятника.

Таблица Х2.1 - Межлабораторная аттестация

Толщина алюминия 5052, дюймы | Мощность копра | Ударная прочность при разрыве | кДж/м | Приблизительное среднеквадратическое отклонение | ||

Алюминий, дюймы | Дж | фут·фунт-сила | кДж/м | фут·фунт-сила/дюйм | фут·фунт-сила/дюйм | |

0,020 | 5,4 (1) | 4 (1) | 622 | 296 | 55 | 26 |

6,8 (4) | 5 (4) | 559 | 266 | 55 | 26 | |

20 (2) | 15 (2) | 542 | 258 | 110 | 52 | |

0,050 | 5,4 (1) | 4 (1) | 748 | 356 | 72 | 34 |

6,8 (4) | 5 (4) | 732 | 348 | 53 | 25 | |

20 (2) | 15 (2) | 666 | 317 | 44 | 21 | |

| ||||||

Таблица Х2.2 - Преобразование единиц ударного растяжения

Умножить | на | Результат |

Фунт·сила-дюйм | 0,113 | Джоуль |

фут·фунт-сила | 1,356 | Джоуль |

Джоуль | 8,85 | Фунт·сила-дюйм |

Джоуль | 0,738 | фут·фунт-сила |

фут·фунт-сила/дюйм | 2,101 | Килоджоули/метр |

Килоджоуль/метр | 0,476 | фут·фунт-сила/дюйм |

Х2.6 Рассчитывают эффективную длину маятникового рычага или расстояние до центра ударного воздействия от оси вращения по процедуре в примечании 3. Эффективная длина должна быть в пределах 1% расстояния от центра вращения к лезвию маятника.

Х2.7 Измеряют вертикальное расстояние падения для центра ударного воздействия маятника от верхней до самой нижней точки. Расстояние должно составлять 61062 мм (2460,1 дюйма). Вертикальное расстояние можно отрегулировать путем изменения положения захвата маятника.

Х2.8 Когда маятник находится в положении, при котором поперечная экструзионная головка касается упорного стержня, стрелка должна находиться в пределах 0,2% указателя полной шкалы.

Х2.9 Трение стрелки должно быть отрегулировано таким образом, чтобы стрелка сохраняла свое положение в любой части шкалы. Переводной палец стрелки должен быть надежно зафиксирован на стрелке. Фрикционное устройство регулируют по рекомендациям изготовителя.

Х2.10 Показания свободного маха 2,7 Дж (2 фут·фунт-силы) маятника (без образца) от высоты падения не должны превышать 2,5% шкалы первого маха. Более высокое значение указывает на избыточное трение стрелки или загрязнение подшипника. Чтобы очистить подшипники, погружают их в растворитель для смазки и просушивают в струе воздуха. Очищают подшипники до свободного вращения или заменяют их. Перед установкой смазывают очень тонким слоем машинного масла. Необходимо рассчитать воспроизводимый метод запуска маятника с правильной высоты.

Х2.11 Положение стрелки после трех махов маятника (каждый из начального положения) без ручной корректировки стрелки должно быть в пределах 1/2 и 1% шкалы. Если показания отличаются, копер установлен неровно, калибровочная шкала рассогласована или палец маятника находится в неправильном положении регулировки.

Х2.12 Вал, вокруг которого вращается маятник, не должен иметь выявляемого радиального люфта [менее 0,05 мм (0,002 дюйма)]. Осевой люфт 0,25 мм (0,010 дюйма) допускается в случае осевого усилия 1 кг (2,2 фунта) в различных направлениях. Этот вал должен находиться в горизонтальном положении в пределах tan 0,003, которое необходимо проверять уровнем.

Х2.13 Центр рабочих поверхностей упорного стержня должен находиться в плоскости, параллельной оси маятника в пределах tan 0,001. Рабочие поверхности упорного стержня должны быть параллельны поперечной и вертикальной осям маятника в пределах tan

0,001. Одна сторона поперечной экструзионной головки не должна соприкасаться с упорным стержнем после 0,05 мм (0,002 дюйма) после касания другой стороны. Это измерение можно провести, удерживая рукой поперечную экструзионную головку на месте в головке маятника и ощутив щелчок поперечной экструзионной головки по упорному стержню со вставленными тонкими прокладками между поверхностью поперечной головки и упорным стержнем. Если поперечная экструзионная головка не соприкасается равномерно, проверяют наличие зазубрин и заусенцев на поперечной головке, а также маятник на скручивание.

Х2.14 Верхнюю часть основания копра и место вокруг упорного стержня покрывают мягкой резиной или пластмассовым материалом с низким коэффициентом трения с поперечной экструзионной головкой, чтобы поперечная экструзионная головка могла скользить или отскакивать от упорного стержня после удара. Это необходимо для того, чтобы поперечная экструзионная головка не соприкасалась с маятником при обратном махе. В противном случае возможны значительные повреждения поперечной экструзионной головки и маятника.

Х2.15 Копер не следует использовать для определения более 85% энергоемкости маятника.

Х2.16 Чтобы расположить образец параллельно основанию копра в момент удара в пределах tan 0,01 и соответственно с центром удара в пределах 0,25 мм (0,01 дюйма), предусматривают зажимное приспособление.

Х2.17 Для проверки точности и надежности установки ударного растяжения используют стандартные образцы, изготовленные из алюминия 5052 Н-32. Для установок ударного растяжения малой мощности могут использоваться образцы толщиной 0,458 мм (0,020 дюйма), а для установок ударного растяжения высокой мощности рекомендуются образцы толщиной 1,27 мм (0,050 дюйма). При межлабораторных аттестационных испытаниях на десяти стандартных образцах "L" по данным шести участвующих лабораторий составлены средние стандартные отклонения, приведенные в таблице Х2.1. Стандартные образцы можно получить от компании Koehler Instrument Co., 1595 Сикамор авеню, Богемия, Лонг-Айленд, Нью-Йорк 11716.

Х2.18 При преобразовании единиц измерения ударного растяжения используют таблицу Х2.2 умножением значения в единицах слева на число в центре справа с результатом в правой части.

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДВ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта |

ГОСТ 34250-2017 | MOD | ISO 8256:2004 "Пластмассы. Определение прочности при ударном растяжении" |

NEQ | ASTM D5947 "Методы контроля физических размеров твердых образцов из пластмассы" | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДГ.1

Структура настоящего стандарта | Структура стандарта ASTM D1822-13 |

* | 3 Терминология |

3 Сущность метода (4) | 4 Краткое описание метода испытаний |

* | 5 Значение и применение |

4 Оборудование (6) | 6 Аппаратура |

5 Подготовка к проведению испытаний (7, 8) | 7 Испытательный образец |

8 Кондиционирование | |

6 Проведение испытаний (9) | 9 Методика |

7 Обработка результатов (10) | 10 Расчет |

8 Протокол испытаний (11) | 11 Протокол |

* | 12 Точность и систематическая погрешность |

* | Приложение Х.1 Определение скорости отскока и коэффициента поправки на отскок |

Приложение Х.2 Процедура настройки и калибровки установки ударного растяжения малой мощности от 1,4 до 22 Дж | |

Приложение ДА Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ | |

Приложение ДБ Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ | |

Приложение ДВ Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам, использованным в качестве ссылочных в примененном стандарте АСТМ | |

Приложение ДГ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

* Данный раздел исключен, т.к. носит справочный характер. Примечания 1 Сопоставление структур стандартов приведено начиная с раздела 3, т.к. предыдущие разделы стандартов и их иные структурные элементы идентичны. 2 После заголовков разделов настоящего стандарта приведены в скобках номера аналогичных им разделов примененного стандарта АСТМ. | |

УДК 678.017:006.354 | ОКС 29.035.20 |

Ключевые слова: полимерные композиты, определение энергии удара, разрушение образца | |

Электронный текст документа

и сверен по:

, 2017

, (2)

, (2)