ГОСТ Р 57697-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение характеристик отверждения смол для пултрузии методом термического анализа

Polymer composites. Method for determination of curing properties of pultrusion resins by thermal analysis

ОКС 83.080

Дата введения 2018-02-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологии" (ФГУП "ВНИИ СМТ") совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 сентября 2017 г. N 1199-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д5028-09* "Стандартный метод испытаний на свойства при отверждении пултрузионных смол при помощи термического анализа" (ASTM D5028-09 "Standard Test Method for Curing Properties of Pultrusion Resins by Thermal Analysis", MOD). При этом дополнительные слова, фразы, показатели, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" приводятся обычным шрифтом, кроме отмеченного знаком "**"; остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Отдельные пункты и подпункты, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта приведено в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на смолы, смешанные с соответствующим инициатором, предназначенные для пултрузии, и устанавливает метод определения характеристик отверждения методом термического анализа. Рабочий температурный диапазон для настоящего метода - от 0°С до 200°С.

Стандарт не распространяется на смолы, не образующие при дифференциальной сканирующей калориметрии удовлетворительной базовой линии образца.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ 9293 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины со следующими определениями:

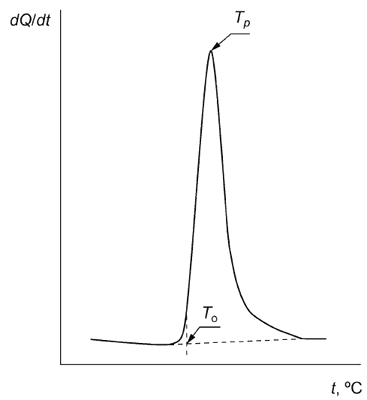

3.1 температура начала отверждения : Точка пересечения базовой линии образца и экстраполированной линии левой (низкотемпературной) наклонной части пика кривой экзотермического отверждения.

3.2 температура пика отверждения : Точка пересечения экстраполированных линий левой (низкотемпературной) и правой (высокотемпературной) наклонных частей пика кривой экзотермического отверждения.

4 Сущность метода

Нагревают образец и контролируют скорость повышения температуры, постоянно отслеживая при помощи соответствующего средства измерений разницу в тепловыделении между эталонным материалом и образцом. Отверждение смолы характеризуется выделением энергии, что отражается на соответствующей экзотермической кривой.

Примечание - При нагреве материала может происходить выделение токсичных веществ, опасных для персонала и (или) коррозионных веществ, вредных для аппаратуры.

5 Аппаратура

5.1 Прибор дифференциальной сканирующей калориметрии (далее - прибор ДСК), обеспечивающий нагрев образца и эталонного образца с регулируемой скоростью нагрева не менее 20°С/мин и автоматическую регистрацию дифференциального теплового потока.

5.2 Тигли для образца, изготовленные из чистого алюминия или другого материала с высокой теплопроводностью. Тигли для образцов могут быть открытыми, закрытыми или герметичными.

5.3 Газ для продувки, предпочтительно сухой инертный газ или азот чистотой не менее 99,99%.

Рекомендуется применять азот по ГОСТ 9293 повышенной чистоты. Допускается применение технического азота по ГОСТ 9293 с использованием осушителя, рекомендованного изготовителем прибора.

5.4 Расходомер, для определения расхода газа для продувки.

5.5 Ленты для регистрирующих приборов с подходящей градуировкой для измерений перепада энергии в зависимости от температуры или времени.

6 Общие указания

6.1 Увеличение или уменьшение скорости нагрева по сравнению с заданной может влиять на результаты. Данный метод основан на линейном изменении температуры.

6.2 Важно обеспечить гомогенность и репрезентативность образца, так как используют достаточно малый объем образца.

6.3 При использовании образца большего объема, чем указано в данном методе испытаний, возможно изменение результатов испытаний.

6.4 Для сравнения результатов испытаний, полученных на различных образцах следует использовать одну и ту же скорость нагрева, одинаковый объем пробы и однотипные тигли.

6.5 Для смол с низкой вязкостью используют герметичный тигель с крышкой для исключения избыточного испарения летучих компонентов во время испытания.

7 Подготовка к проведению испытаний

7.1 Образец представляет собой смесь термореактивной смолы и инициаторов, с температурой отверждения в диапазоне от 0°С до 200°С.

7.2 После добавления инициатора образец выдерживают не менее 30 мин перед началом испытания.

7.3 Калибровка

Проводят калибровку прибора при помощи соответствующих эталонных образцов при той же скорости нагрева, которую используют для образцов.

Примечание - Для используемого диапазона температур рекомендуют эталонные образцы индия с температурой плавления, равной 156,4°С, или эталонные образцы аналогичного качества.

8 Проведение испытаний

8.1 Отбирают и взвешивают образец массой приблизительно 5-10 мг. Затем помещают на лоток плоскую металлическую крышку, зажав между ними образец для обеспечения хорошей теплопередачи. Проверяют, чтобы металлическая крышка соприкасалась с поверхностью смолы, и помещают пробу в ячейку прибора ДСК.

Для воспроизводимости результатов крайне важен плотный термический контакт между образцом и датчиком температуры, используемым в приборе ДСК. Рекомендуется начинать цикл нагрева при достижении равновесия, когда визуально не будет заметно перемещения пера самописца.

8.2 Выбирают требуемую чувствительность по осям x и y, чтобы площадь пика экзотермической кривой отверждения составляла приблизительно 30-60 см.

8.3 Продувают ячейку, установив расход газа для продувки в диапазоне от 60 до 80 см/мин.

8.4 Выполняют и записывают термический цикл, нагревая пробу со скоростью 10°С/мин в инертной атмосфере от температуры окружающей среды до температуры, достаточно высокой для получения полной информации по кривой экзотермического отверждения.

8.5 Определяют и записывают температуру начала отверждения и температуру пика отверждения

(см. рисунок 1).

|

Рисунок 1 - Типовая кривая экзотермического отверждения

9 Протокол испытания

Протокол испытания должен содержать:

- сведения о образце, в том числе об изготовителе, обозначении, источнике получения;

- описание прибора ДСК;

- массу, габаритные размеры, геометрические параметры и материал изготовления тиглей для образцов;

- используемый метод калибровки;

- сведения об используемой инертной атмосфере (расход, состав и чистота газа для продувки);

- полученные значения температуры начала отверждения и температуры пика отверждения

.

10 Прецизионность

10.1 Данные о прецизионности настоящего метода получены в ходе межлабораторных испытаний с участием восьми лабораторий с использованием смол от разных поставщиков.

10.2 Предел повторяемости r

Разница между двумя среднеарифметическими значениями, полученными на основе трех определений на одном и том же материале, одним и тем же оператором с использованием одного прибора, в 95% случаев не должна превышать установленного значения предела повторяемости. Значения предела повторяемости для некоторых смол приведены в таблице 1.

Таблица 1 - Значения предела повторяемости для некоторых смол

Показатель | Вид смолы | Изофталевый полиэфир A | Изофталевый полиэфир B | Виниловый эфир |

Температура начала отверждения, °С | Незаполненная | 2,2 | 2,0 | 2,6 |

Заполненная | 2,0 | 1,6 | 1,2 | |

Температура пика отверждения, °С | Незаполненная | 1,4 | 2,9 | 2,4 |

Заполненная | 1,3 | 2,2 | 1,1 |

10.3 Предел воспроизводимости R

Разница между двумя среднеарифметическими значениями, полученными на основе трех определений на одном и том же материале, различными операторами с использованием разных приборов, в разных лабораториях, в 95% случаев не должна превышать установленного значения предела воспроизводимости. Значения предела воспроизводимости для некоторых смол приведены в таблице 2.

Таблица 2 - Значения предела воспроизводимости для некоторых смол

Показатель | Вид смолы | Изофталевый полиэфир A | Изофталевый полиэфир B | Виниловый эфир |

Температура начала отверждения, °С | Ненаполненная | 3,8 | 3,4 | 3,1 |

Наполненная | 2,6 | 4,6 | 2,3 | |

Температура пика отверждения, °С | Ненаполненная | 2,8 | 5,2 | 3,9 |

Наполненная | 2,7 | 3,9 | 4,3 |

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

1.4 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДА.2

5 Значимость и применение

5.1 Дифференциальные сканирующие калориметры используют для определения температурных профилей химических реакций. Одной из таких реакций является отверждение термореактивных смол.

5.2 Этот метод испытаний полезен как для принятия технических условий, так и для научных исследований.

ДА.2

11 Прецизионность

Данные по проведенным межлабораторным испытаниям приведены в таблицах 1-5.

Таблица 1 - Сводная информация о калибровке по индию

Лаборатория | Полученная точка плавления, °С | Поправочный коэффициент | Прибор ДСК |

Ashland | 157,8 | -1,2 | duPont 9900 |

Cargil | 156,3 | +0,3 | Perkin Elmer DSC 4 |

Dow Chemical | 158,8 | -2,2 | DuPont 1090 |

Koppers | 157,7 | -1,1 | Perkin Elmer DSC 4 |

MMFG | 156,4 | +0,2 | Omnitherm QC .25 |

OCF | 156,0 | +0,6 | duPont 1090 |

PPG | 157,0 | -0,4 | Perkin Elmer 7 |

R. D. Werner | 155,6 | +1,0 | Omnitherm QC .25 |

Эталонный образец, индий | 156,6 | - | - |

Таблица 2 - Расчеты данных прецизионности температуры начала на основании "исходных" испытательных значений

Материал | Среднеарифметическое значение X | Общее относительное стандартное отклонение метода проверки точности

| Интервал повторяемости | Интервал повторяемости |

1 | 93,07 | 0,815 | 2,148 | 4,381 |

2 | 92,47 | 0,751 | 1,967 | 4,171 |

3 | 95,32 | 0,729 | 1,967 | 4,370 |

4 | 96,35 | 0,582 | 1,585 | 5,697 |

5 | 102,82 | 0,878 | 2,558 | 4,222 |

6 | 102,41 | 0,400 | 1,160 | 4,590 |

Таблица 3 - Расчеты данных точности пиковой температуры на основании "скорректированных" испытательных значений

Материал | Среднеарифметическое значение X | Общее относительное стандартное отклонение метода проверки точности | Интервал повторяемости | Интервал повторяемости |

1 | 92,72 | 0,818 | 2,148 | 3,784 |

2 | 92,12 | 0,754 | 1,967 | 2,635 |

3 | 94,97 | 0,731 | 1,967 | 3,354 |

4 | 96,00 | 0,584 | 1,585 | 4,587 |

5 | 102,47 | 0,882 | 2,558 | 3,068 |

6 | 102,06 | 0,401 | 1,160 | 2,270 |

Таблица 4 - Расчеты данных точности пиковой температуры на основании "исходных" испытательных значений

Материал | Среднеарифметическое значение X | Общее относительное стандартное отклонение метода проверки точности | Интервал повторяемости | Интервал повторяемости |

1 | 105,57 | 0,454 | 1,356 | 3,543 |

2 | 105,45 | 0,418 | 1,248 | 3,569 |

3 | 107,85 | 0,958 | 2,929 | 5,552 |

4 | 107,36 | 0,725 | 2,202 | 4,505 |

5 | 112,28 | 0,759 | 2,408 | 4,627 |

6 | 111,62 | 0,344 | 1,087 | 6,011 |

Таблица 5 - Расчеты данных точности пиковой температуры на основании "скорректированных" испытательных значений

Материал | Среднеарифметическое значение X | Общее относительное стандартное отклонение метода проверки точности | Интервал повторяемости | Интервал повторяемости |

1 | 105,35 | 0,455 | 1,356 | 2,833 |

2 | 105,10 | 0,420 | 1,248 | 2,734 |

3 | 107,50 | 0,961 | 2,929 | 5,207 |

4 | 107,01 | 0,727 | 2,202 | 3,903 |

5 | 111,93 | 0,762 | 2,408 | 3,939 |

6 | 111,27 | 0,345 | 1,087 | 4,299 |

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДБ.1

Структура настоящего стандарта | Структура стандарта АСТМ Д5028-09 |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Ссылочные документы |

3 Термины и определения (3) | 3 Терминология |

4 Сущность метода (4) | 4 Сущность метода |

5 Аппаратура (6) | 5 Значимость и применение* |

6 Общие указания (7) | 6 Аппаратура |

7 Подготовка к проведению испытаний (8-9) | 7 Технические опасности |

8 Проведение испытаний (10) | 8 Образец для испытаний |

9 Протокол испытаний (11) | 9 Калибровка |

10 Прецизионность (12) | 10 Проведение определения |

Приложение ДА Оригинальный текст невключенных структурных элементов | 11 Протокол испытаний |

Приложение ДБ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | 12 Прецизионность |

* Данный раздел исключен, т.к. носит поясняющий характер. Примечание - После заголовков разделов (подразделов) настоящего стандарта приведены в скобках номера аналогичных им разделов (подразделов) примененного стандарта АСТМ. | |

УДК 678.501.543:006.354 | ОКС 83.080 | MOD |

Ключевые слова: полимерные композиты; характеристики отверждения; смолы для пултрузии; термический анализ; ДСК; дифференциальная сканирующая калориметрия; температура начала отверждения; температура пика отверждения; кривая изотермического отверждения | ||

Электронный текст документа

и сверен по:

, 2017