ОГНЕУПОРЫ

И ОГНЕУПОРНЫЕ ИЗДЕЛИЯ

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

ОГНЕУПОРЫ И ОГНЕУПОРНЫЕ ИЗДЕЛИЯ

Издание официальное

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва — 1975

УДК 666.76(083.74)

ОТ ИЗДАТЕЛЬСТВА

Сборник «Огнеупоры н огнеупорные изделия* содержит стандарты, утвержденные до I декабря 1974 г.

В стандарты внесены все изменения, принятые до указанного срока. Около номера стандарта, в который внесено изменение, стоит знак •.

Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в выпускаемом ежемесячно «Информационном указателе стандартов*.

© Издательство стандартов, 1975

Группа И22

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ 5500-64*

Взамен

ГОСТ 4978—49 в части стопорных трубок и ГОСТ 5500—50

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ И ВЫСОКООГНЕУПОРНЫЕ СТОПОРНЫЕ ДЛЯ РАЗЛИВКИ СТАЛИ ИЗ КОВША

High-duty and supper-duty refractores for steel pouring

Утвержден Государственным комитетом стандартов, мер и измерительных приборов СССР 29/V 1964 г. Срок введения установлен

с 1/VI1 1965 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на огнеупорные и высокоогнеупорные стопорные изделия для разливки стали из ковша: стопорные трубки, пробки, стаканы, вкладыши к стаканам и гнездовой кирпич.

I. ВИДЫ, ФОРМА И РАЗМЕРЫ ИЗДЕЛИЙ

1. Стопорные изделия делятся на следующие виды:

а) стопорные трубки: кварцекаолиновые, шамотные (общего и особого назначения), высокоглиноземистые, магнезитохромитовые (хромитопериклазовые) обожженные;

б) пробки: шамотные (общего и особого назначения), графитошамотные, высокоглиноземистые;

в) стаканы: шамотные, графитошамотные, высокоглиноземистые, магнезитовые (периклазовые) обожженные и безобжиговые, магнезитохромитовые (хромитопериклазовые) безобжиговые, цирконовые;

г) вкладыши к шамотным стаканам: магнезитовые (периклазовые) обожженные и безобжиговые;

д) гнездовой кирпич шамотный.

ГОСТ 5500—64

2. Форма и размеры стопорных трубок должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

Номера жздедкй

1

2

3

4

5

6

7

8

Т а бл иаа 1

Группы мэделвй | Размеры. мм | 1 я 1 и 1 <3 г* с о | Масса изделий, кг - | W 5S? 55- | ||||||||||||

Н | Л | А. | D | л. | д. | d - | 4, | кварце* каоли* новых | шамот вых | высохогл вко-эемкстых | И *а $ hi | |||||

ВГ-82 | вгя | |||||||||||||||

300 | 10 | 13 | 100 | 67 | 63 | 72 | 67 | 1965 | 3,7 | 3.9 | 4.7 | 4,9 | 5,3 | 9 | ||

300 | 14 | 17 | 125 | 81 | 75 | 48 | 86 | 79 | 3120 | 5,9 | 6.2 | 7,5 | 7.8 | 8,4 | 10 | |

Кварцехаоли- | 300 | 18 | 21 | 140 | 94 | 88 | 54 | 100 | 93 | 3900 | 7.4 | 7.8 | 9.4 | 9,8 | Ю.5 | 11 |

новые, шамот* ные, высокогли* | 300 | 18 | 21 | 160 | 106 | 100 | 60 | 111 | 104 | 5150 | 9,8 | 10,3 | 12,4 | 12,9 | 13,9 | 12 |

нозем истые, магнезитохро* | 300 | 23 | 26 | 180 | 125 | 115 | 64 | 129 | 119 | 6620 | 12,6 | 13,2 | 15,9 | 16,6 | 17.9 | 13 |

митовые | 300 | 23 | 34 | 180 | 125 | 115 | 64 | 129 | 115 | 6565 | 12.5 | 13,1 | 15,8 | 16.4 | 17,7 | 13 |

270 | 23 | 26 | 200 | 125 | 115 | 64 | 129 | 119 | 7590 | 14,4 | 15,2 | 18,2 | 19,0 | 20.5 | 14 | |

270 | 23 | 34 | 200 | 125 | 115 | 64 | 129 | 115 | 7515 | 14,3 | 15.0 | 18,0 | 18,8 | 20,3 | 14 |

Примечания:

1. Допускается изготовление стопорных трубок уменьшенной высоты-'ISO, 200 и 250 мм.

2. По согласованию изготовителя с потребителем допускается изготовление стопорных трубок по чертежам заказчика с увеличенным внутренним диаметром для применения теплонаоляикн.

3. Обозначения групп изделий приведены в тебя. М).

3. Форма и размеры пробок номеров 9—13 должны соответствовать указанным на черт. 2 и в табл. 2; форма и размеры пробки номера 14 должны соответствовать указанным на черт. 3 и в табл. 2.

ГОСТ 5500—«4

Таблица 2

Р а а м е ры, мм | Масса изделий, кг • | |||||||||||||||||||||

к 5 | ||||||||||||||||||||||

1 | ||||||||||||||||||||||

Я ■ ■ О а о X | Группм мэделм! | Н | л | D | «а | dt | I | J | Г | R | Rt | ft | 9» 1 u i * 8 | К 3 к h О Ж fl В | И х 31 2 я h 2 • fra | |||||||

9 | 125 | 10 | 100 | 67 | 63 | 34 | 24 | 32 | 22 | 72 | 12 | 2,8 | 2,6 | 47.5 | 27 | 97 | 31 | 775 | 1,6 | 1.4 | 1,7 | |

10 | 140 | 14 | 125 | 81 | 75 | 40 | 30 | 38 | 28 | 91 | 12 | 2,8 | 2.6 | 67,5 | 45 | 126 | 51 | 1295 | 2,6 | 2,3 | 2.9 | |

п | Шамотные, графнтоша- | 160 | 18 | 140 | 94 | 88 | 48 | 36 | 46 | 34 | 100 | 16 | 3,7 | 3,6 | 67.5 | 54 | 140 | 60 | 1955 | 3.9 | 3,5 | 4,3 |

12 | нотные, вы* сокоглинозе- | 160 | 18 | 160 | 106 | 100 | 55 | 43 | 52 | 40 | 115 | 16 | 3,7 | 3,6 | 77,5 | 62 | 160 | 69 | 2860 | 5.7 | 5,1 | 6,3 |

13 | м истые | 200 | 23 | 180 | 125 | 115 | 55 | 43 | 52 | 40 | 120 | 16 | 3,7 | 3,6 | 77,5 | 62 | 166 | 69 | 3665 | 7,3 | 6.6 | 8,1 |

14 | 225 | 23 | 200 | 125 | 115 | 55 | 43 | 52 | 40 | 120 | 16 | 3.7 | 3.6 | 77.5 | 62 | 166 | 69 | 4620 | 9.2 | 8,3 | 10,2 |

Примечания:

1. Допускается изготовление пробок без выемки в верхней части нарезки.

2. В верхней части наружной конической поверхности пробки, изготовленной полусухим способом прессования, допускается цилиндрический поясок высотой §*-*10 мм, а при переходе от конической к сферической части пробки — цилиндрический поясок высотой до 3 мм.

3. Верхний н нижний витки нарезки пробок следует обрезать так. чтобы исключить возможность образования острого угла.

4. Металлургическим предприятиям, изготовляющим пробки для собственных нужд, разрешается изготовлять их не только с винтовым, но и с анкерным или болтовым креплением.

ГОСТ 5500—64

4. Винтовая нарезка стопорных штырей должна соответствовать указанной на черт. 4 и в табл. 3.

Примечание. Нижний виток нарезки штыря следует обрезать так, чтобы исключить возможность образования острого угла.

Таблица 3

Номера шты рей | Размеры, мм | Применение в сочетании | ||||||||||

dT | а'1 | 9 d2 | » d4 | R' | s | r' | ♦ rl | г | co стопорными трубками номеров | с пробками номеров | ||

1 | 33 | 31 | 21 | 29 | 19 | 9 | 12 | 3 | 2,0 | 95 | 1 | 9 |

2 | 40 | 37 | 27 | 35 | 25 | 13 | 12 | 3 | 2,0 | 115 | 2 | 10 |

3 | 46 | 45 | 33 | 43 | 31 | 17 | 16 | 4 | 2,8 | 124 | 3 | 11 |

4 | 52 | 52 | 40 | 49 | 37 | 22 | 16 | 4 | 2,8 | 140 | 4 | 12 |

5 | 56 | 52 | 40 | 49 | 37 | 22 | 16 | 4 | 2,8 | 145 | 5, 6, 7, 8 | 13, 14 |

ГОСТ 5500—64

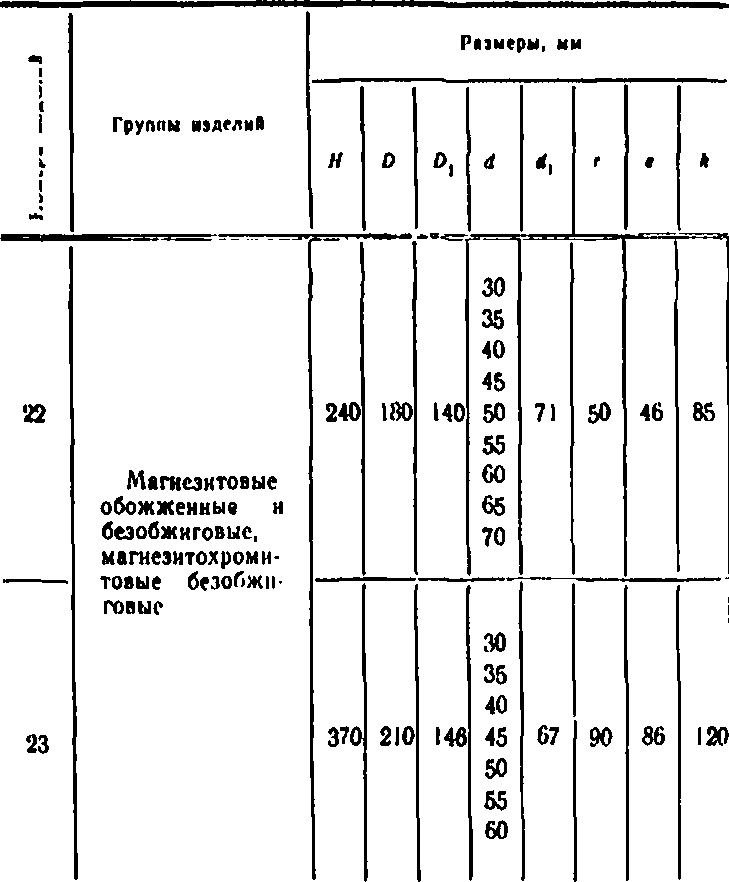

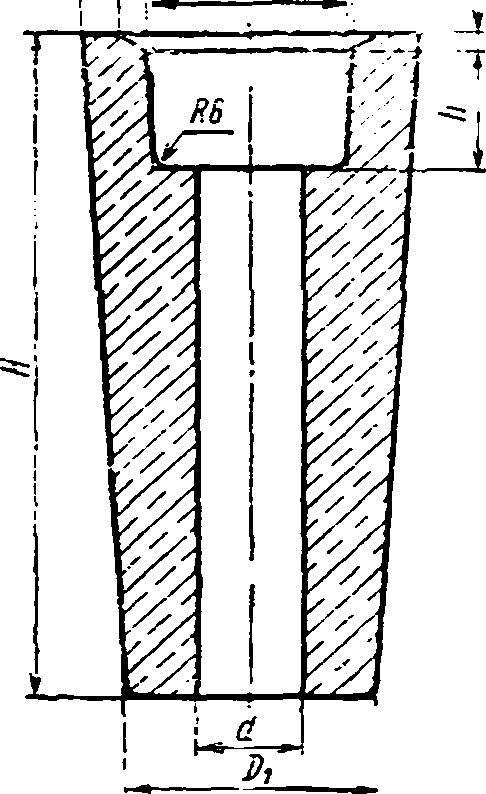

5. Форма и размеры стаканов номеров 15—23 должны соответствовать указанным на черт, бив табл. 4.

Черт. 5

« в 1 • & X о Z | Группы изделий | Размеры, мм | |||||||

Н | D | d | f | 9 | k | ||||

16 | Шамотные н графитошамотные | 140 | 140 | 112 | 24 26 28 30 32 35 40 45 SO | 50 | 35 | 34 | 60 |

16 | Шамотные, графитошамотные и высокоглиноземистые | 240 | 160 | 120 | 20 22 24 26 28 30 35 40 45 50 55 00 | 65 | 35 | 34 | 67 |

Таблица 4

Объем, СМ» а» | Месса | изделий» кг * | ■J кА | |||

Ш8- НОТ НЫХ | графин», шамотных | высей хогля-нова-мяс-тых ВГ-62 | 3*2 hS 3*3 Шх ;i«2 | * » е s?5 1SH | ||

1570 | 3,1 | 2,8 | ||||

1565 | 3,1 | 2.8 | ||||

1555 | 3,1 | 2,8 | ||||

J550 | 3.1 | 2,8 | ||||

1540 | 3,1 | 2.8 | — | 9 | ||

1530 | 3,1 | 2,8 | ||||

1505 | 3,0 | 2.7 | ||||

1470 | 2,9 | 2,6 | ||||

1430 | 2.9 | 2.6 | ||||

3320 | 6,6 | 6,0 | 8.0 | |||

3310 | 6,6 | 6.0 | 7,9 | |||

3295 | 6,6 | 5,9 | 7.9 | |||

3270 | 6,5 | 5,9 | 7.5 | |||

3265 | 6.5 | 5.8 | 7.8 | |||

3250 | 6.5 | 5,8 | 7,8 | |||

3205 | 6.4 | 5.8 | 7,7 | —. | — | 11 |

3155 | 6.3 | 5.7 | 7,6 | |||

3100 | 6,2 | 5.6 | 7,4 | |||

3035 | 6.1 | 5,5 | 7,3 | |||

2966 | 6.0 | 5,4 | 7.2 | |||

2900 | 5,8 | 5.2 | 7,0 |

ГОСТ 5500—64

с я 3 п 8 m А V 8 0 Z | Группы изделий | Размеры, мы | |||||||

Н | D | d | Г | е | л | ||||

17 | Шамогные, гра-фнтошамотные н высокоглннозе-мистые | 300 | 160 | 127 | 25 30 35 40 45 ТО 55 60 | 60 | 35 | 34 | * 1 |

18 | Шамотные и графнтошамог* ные | 360 | 160 | 120 | 30 35 40 45 50 55 60 | 65 | 40 | 37 | 72 |

19 | Магнезитовые обожженные н беэобжиговые, магнеэнтохроми* товые безобжн' говые | МО | 140 | 112 | 30 35 40 45 50 | 58 | 35 | 34 | 1 64 |

Объем, см» | Масса изделий, кг “ | h it рз | ||||

ша- WOT* них | ГР*-фито-шамог-них | аысо* когда-яоэе-мкс-тых ВГ-62 | 25* S фи | ш | ||

4510 | 9.0 | 8J | 10.8 | |||

4460 | 8.9 | 8.0 | Ю.7 | |||

4400 | 8.8 | 7,9 | 10,6 | |||

4340 | 8,7 | 7,8 | Ю.4 | |||

4260 | 8.5 | 7,7 | 10.2 | 10,11 | ||

4180 | 8.4 | 7,5 | 10.0 | |||

4090 | 8.2 | 7.4 | 9.8 | |||

3990 | 8.0 | 7,2 | 9.6 | |||

5075 | 10,2 | 9,1 | ||||

5005 | 10.0 | 9.0 | ||||

4915 | 9.8 | 8,8 | ||||

4825 | 9.6 | 8,7 | — | II | ||

4720 | 9,4 | 8.5 | ||||

4605 | 9.2 | 8.3 | ||||

4505 | 9,0 | 8,1 | ||||

1500 | 3.8 | 4,3 | ||||

1480 | 3.8 | 4.2 | ||||

1455 | — | 3,7 | 4.2 | 10 | ||

1420 | 3,7 | 4,1 | ||||

1380 | 3.6 | 4,0 |

ГОСТ 550®— 94

объем, см’ А» | ша* МОТ’ имя | Масса гра* фиго* шамотных | изделий, кг * | 82 Uj ж Vg cSS | ||

высо-КОГЛИ-козе- МИСТЫ х ВГ-62 | 2*6 Н X Ж 4 * г» Е^м И.З | Ф к о » 3 5£ ESK ьл | ||||

4345 | 11,3 | 12,6 | ||||

4310 | П.2 | 12,5 | ||||

4260 | 11.1 | 12.4 | ||||

4195 | 10,9 | 12,2 | 10, И | |||

4115 | 10,7 | Н.9 | ||||

4025 | 10,5 | 11,7 | ||||

3920 | 10,2 | П.4 | ||||

3795 | 9,9 | 11,0 | ||||

4915 | 12,8 | 14.3 | ||||

4865 | 12,6 | 14,1 | ||||

4800 | 12,5 | 13.9 | ||||

4720 | 12,3 | 13.7 | 12, 13, 14 | |||

4630 | 12,0 | 13.4 | ||||

4515 | П.7 | 13.1 | ||||

4385 | 11,4 | 12.7 | ||||

4240 | п.о | 12,3 |

ГОСТ 5500—54

Номера вздела*

Объем, см» «V | Ш1' мот* мых | Масса | Н9ДСЛИ*. ЯР * | 82 it н 11 а s* ? С*а | ||

грв-фито* шамот* пых | аысо* КОГЛЯ' яоэе« мне* тык вг-о | Hl si-з | ш ЕПм 5Ш | |||

4300 | П.2 | 12,5 | ||||

4280 | П,1 | 12.4 | ||||

4260 | П,1 | 12,3 | ||||

4210 | 10,9 | 12,2 | ||||

4165 | -• | — | — | 10,8 | 12,1 | 11 |

4100 | 10.7 | 11.9 | ||||

4035 | 10.5 | П.7 | ||||

3935 | 10,2 | И.4 | ||||

3835 | 10,0 | 11.( | ||||

8320 | 21,0 | 24.1 | ||||

8270 | 21,5 | 24,0 | ||||

8205 | 21,3 | 23,8 | ||||

8130 | — | -• | 21.1 | 23.6 | 12. 13. 14 | |

8040 | 20,9 | 23.3 | ||||

7930 | 20,6 | 23.0 | ||||

7810 | 20.3 | 22.6 |

ГОСТ

6. Форма и размеры стакана номера 24 должны соответствовать указанным на черт, бив табл. 5.

Черт. 6

$ __ Таблица 5

■ а 5 а 4» | Группа мэлелмя | Размеры, мм | Объем, см» | Масса изделий, кг * | Прмменс* НИС 0 со-четлмин с пробками imuepox | |||||||||||

Н | If, | D | о. | о, | d | 4 | / | е | k | магнезитовых обожжен* | магнезиго-хром МО-энх без* | |||||

Я ф Z | пых н Ikv обжкгоных | обжнг-оимх | ||||||||||||||

30 | ЧГ.Т’. 9455 | 24,6 | 27,4 | «аа*»***4^г | ||||||||||||

35 | 9375 | 24,4 | 27,2 | |||||||||||||

Магнезитовые обожженные и | 40 | 9300 | 24,2 | 27,0 | ||||||||||||

24 | беэобжигоаые. магнезитохроми- | 370 | 320 | 210 | 146 | 152 | 180 | 45 | 67 | 90 | 86 | 120 | 9220 | 24,0 | 26,7 | 12, 13. 14 |

товые безобжн-говые | 50 | 9145 | 23,8 | 25,5 | ||||||||||||

55 | 9065 | 23,6 | 25.3 | |||||||||||||

60 | 8990 | 23,4 | 26,1 |

ГОСТ 5500—64

Примечание. По согласованию между поставщиком и потребителем высота стакана Н может быть увеличена до 450 мм. Высота шейки Н — Н, может быгь увеличена до 80 мм за счет изменения размера Н,.

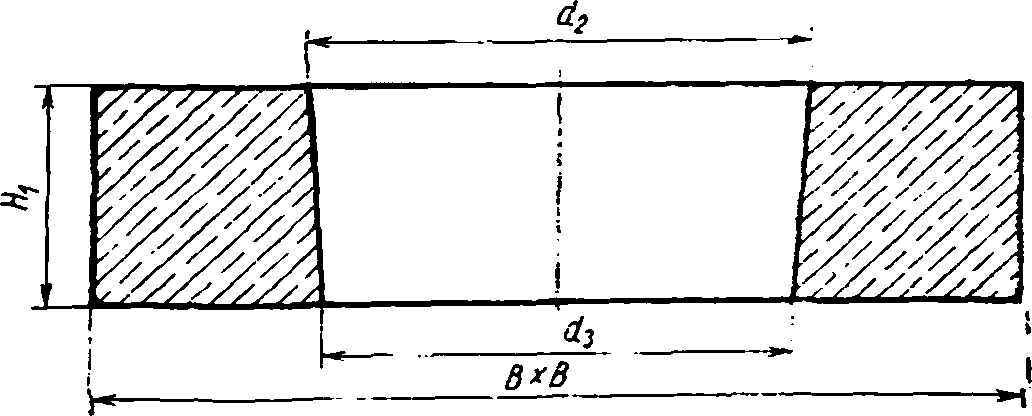

7. Форма и размеры стаканов номеров 25—30 должны соответствовать указанным на черт. 7 и в табл. 6.

di ' -cTi

Черт. 7

197

Таблица 6

Номера иаде* лай | Группы илдмий | Раамерм. | ММ | Объем. см3 ад | Масса* кг | Применение в сокетаими с вкладышам» и пробками номеров | |||||||

и | к | 6| | D | °| | d | d2 | |||||||

30 | 1480 | 3.0 | |||||||||||

25 | 200 | 60 | 8 | 125 | 95 | 35 | 75 | 80 | 106 | 1445 | 2,9 | 35,9 | |

40 | 1410 | 2.8 | |||||||||||

30 | 1350 | 2.7 | |||||||||||

26 | НО | 60 | 8 | НО | 112 | 35 | 75 | 80 | 106 | 1330 | 2.7 | 35,9 | |

40 | 1310 | 2.6 | |||||||||||

HJaMOT I1HV | |||||||||||||

25 | 2985 | 6.0 | |||||||||||

30 | 2950 | 5,9 | |||||||||||

35 | 29J0 | 5,8 | |||||||||||

40 | 2860 | 5.7 | |||||||||||

27 | 240 | 65 | I2 | 160 | 120 | 45 | 98 | 102 | 140 | 2810 | 5.6 | 36. 10. 11 | |

50 | 2745 | 5,5 | |||||||||||

56 | 2680 | 3.4 | |||||||||||

GO | 2605 | 5.2 |

ГОСТ 5500

Продолжение

Размеры, | ММ | Применение а сочетании г вкладышами и пробками номеров | |||||||||||

Но* меря км* ли! | Группы 11.1 дел иЛ | п | Л | А| | П | 0, | 8 | d! | <h | Объем. см3 » | Mecca, кг & | ||

28 | 300 | 65 | 12 | 160 | 127 | 25 30 as 40 45 50 55 60 | 98 | 102 | 140 | 4105 4055 4000 3935 3860 3776 3685 3585 | 8.2 8.1 8.0 7.9 7.7 7.6 7.4 7.2 | 36. 10. 11 | |

29 | Шзыотпы* | 360 | 65 | 12 | |60 | 120 | 30 36 40 45 50 55 60 | 98 | 102 | 140 | 4735 4660 4580 4485 4380 4265 4140 |

9,3

9.0 8.8

| 36, 10, II |

30 | 240 | <*5 | 12 | 180 | 140 | 30 35 40 45 50 55 60 | 98 | 102 | 140 | 4060 4020 3970 3920 3855 3790 3715 | 8.1 8.0 7.9 7.8 7.7 7.6 7.4 | 36, 10, II |

ГОСТ 5500

ГОСТ 5500—64

8. Форма и размеры стаканов номеров 31 и 32 должны соответствовать указанным на черт. 8 и в табл. 7.

Таблица 7

Объем, ем* w | Масса изделий* кг & | Прммеиа» ине а со* четанвк е пробками номеров | |||||

Г | е | к | |||||

шамот* мых | графиго* шамотных | ||||||

3805 | 7.6 | 6.8 | |||||

3765 | 7,5 | 6,8 | |||||

3715 | 7.4 | 6.7 | |||||

65 | 40 | 37 | 72 | 3655 | 7.3 | 6.6 | II |

35&5 | 7.2 | 6,4 | |||||

3490 | 7,0 | 6,3 | |||||

3390 | 6,8 | 6.1 | |||||

5515 | 11.0 | 9.9 | |||||

5455 | 10,9 | 9,8 | |||||

5385 | 10,8 | 9.7 | |||||

65 | 40 | 37 | 72 | 5300 | 10.G | 9.5 | II |

5196 | 10,4 | 9.4 | |||||

5075 | 10,2 | 9.1 | |||||

4935 | 9.9 | 8.9 |

ГОСТ 5500

ГОСТ 5500—64

9. Форма и размеры стаканов номеров 33 и 34 должны соответ ствовать указанным на черт. 9 и в табл. 8.

Номера ■аде-

Объем. см3 Ж | Мессе» кг Ж | Приыеае* мне е со* четами с вклады* UJlMtt и пробками нсмерое | ||||||

d | 4 | <*э | ||||||

30 | 3500 | 7,0 | ||||||

36 | 3450 | 6,9 | ||||||

40 | 3390 | С.8 | ||||||

45 | 98 | 102 | 126 | 3325 | 6,6 | 36, | ю, | II |

50 | 3250 | 6.5 | ||||||

55 | 3166 | 6,3 | ||||||

60 | 3075 | 6,2 | ||||||

30 | 5215 | 10,4 | ||||||

35 | 5140 | 10,3 | ||||||

40 | 5055 | 10,1 | ||||||

45 | 98 | 102 | 126 | 4960 | 9.9 | 36. | ю. | II |

50 | 4855 | 9,7 | ||||||

55 | 4735 | 9.5 | ||||||

60 | 4605 | 9,2 |

ГОСТ 5500

10. Форма и размеры цирконовых стаканов должны соответствовать чертежам заказчика, согласованным с поставщиком.

11. Форма и размеры вкладышей номеров 35 и 36 должны соответствовать указанным на черт. 10 и в табл. 9.

Таблица 9

Номера из* делий | Группы изделий | Размеры, мм | Объем, см3 | Масса кг | Применение в сочетании со стаканами и пробками номеров | |||||||

h | d | d2 | r | e | k | |||||||

35 | 57 | 30 35 40 | 71 | 76 | 43 | 35 | 29 | 56 | 160 155 150 | 0,42 0,40 0,39 | 25. 26, 9 | |

Магнезитовые обожженные и без-обжиговые | 62 | 25 30 | 94 | 98 | 42 | 50 | 44 | 70 | 350 345 | 0,91 0,90 | ||

36 | 62 | 35 40 45 | 94 | 98 | 52 | 45 | 39 | 70 | 280 275 270 | 0,73 0,72 0,70 | 27. 28» 29, 30, 33, 34, 10. 11 | |

62 | 50 55 60 | 94 | 98 | 62 | 40 | 32 | 70 | 255 245 235 | 0,66 0,64 0,61 |

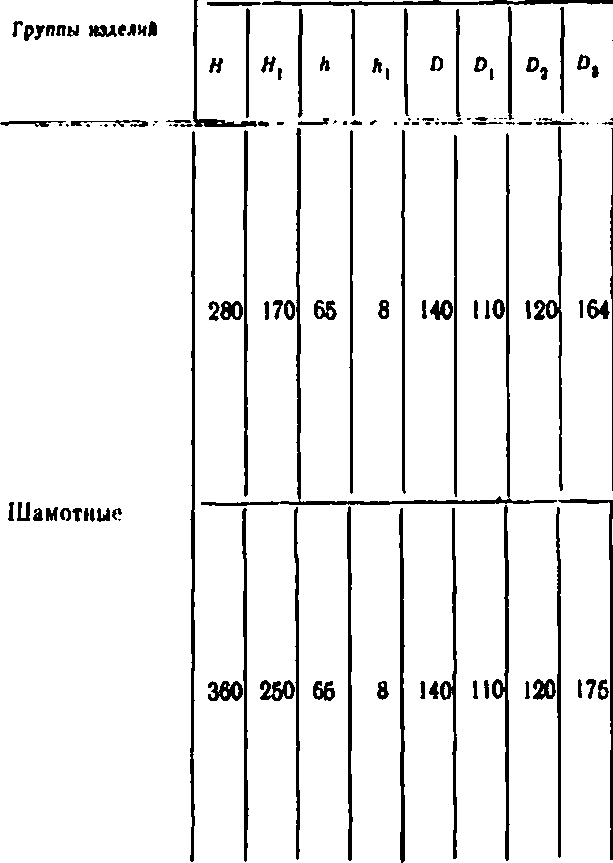

Группы изделий

37

38

39

40

41

42

43

44

Шамотные

Таблица 10

Размеры, мм | Объем. см3 | Масса кг • | |||

ВХВ | н | *1 | d | *1 |

250X250

250X 250* 250X250'

300X 300

300 X 300,

300X 300

360 X 360^

360 X 360'

100

120

120

150

150

150

Применение в сочетании со стаканами номеров

30 | 190 | 129 | 119 | 4800 | 9,6 | 25 |

30 | 190 | 144 | 126 | 5550 | 11,1 | 15, 19, 26 |

; зо 40 | 225 | 184 | 169 | 4625 | 9,2 | 22, 30 |

240 | 184 | 166 | 9440 | 18,9 20,3 | 22, 30 | |

40 | 240 | 164 | 146 | 10135 | 16, 27 | |

40 | 240 | 164 | 152 | 10050 | 20,0 | 17, 18, 20 21, 28, 29 |

60 | 300 | 215 | 200 | 13205 | 26,4 | 23 |

60 | 300 | 215 | 206 | 13150 | 26,3 | 24 |

Примечание. Радиус закругления вертикальных граней в наружных уг лах гнездовых кирпичей номеров 37—49 должен быть 8 мм.

Г-------* 1 | |||||

А 1 | 7/77^ ,7/777'' 7/77'77 '///у///, /7/77777 | /7777^ | Г J 1 | ||

" 1 1 | У7/////7 7 '/7/76 .'>7/7//. | ||||

$2 | |||||

3*3 |

Черт. 12

Черт. 13

Таблица И

Номера изделий | | Группы изделий | Размеры, мм | Объем, СМ3 | Масса кг | Применение в сочетании со стаканами номе ров | ||||||

ВХВ | "i | Л1 | d | “1 | <2 | *3 | |||||

45 | 300X300 | 75 | 40 | 240 | 164 | 160 | 4735 | 9,5 | 17, 18, 20, | ||

46 | 300 x 300 | 75 | — | — | — | 160 | 152 | 5315 | 10,6 | 21, 28, 29 | |

| Шамотные | 360x360 360X360 | 100 75 | 60 | 300 | 215 | 208 208 | 195 | 8400 7335 | 16,8 14,7 | 23 |

Таблица \2

Номер изделия | Группа изделия | Размеры, мм | Объем, см3 | Масса кг | Применение в сочетании со стаканами номеров | |||||

вхв | Н | Л! | d | d> | d2 | |||||

49 | Шамотные | 300X300 | 150 | 40 | 220 | 144 | 159 | 10465 | 20,9 | 31, 32, 33, 34 |

d

Черт. 14

15. При полусухом прессовании на наружной поверхности верхней и нижней части стопорных трубок, стаканов, на наружной верхней части вкладышей и на внутренней конусной части гнездового кирпича допускается цилиндрический поясок высотой 3—5 мм.

16. При расчете массы изделий, указанной в табл. 1, 2, 4—12г принята следующая ориентировочная средняя кажущаяся плот-ность в г/см3:

кварцекаолиновые

шамотные

графитошамотные

Бысокоглиноземистые с содержаниём АЬО3:

не менее 45%

не менее 62%

не менее 72%

магнезитовые (периклазовые) обожженные и безобжнговые . 2,6

магнезитохромитовые (хромитопериклазовые):

обожженные.............2,7

безобжиговые.............2.9

Примечание. Расчетная общая масса изделий, указанная в табл. 1, 2, 4—12, не является браковочным признаком.

II. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

17. Стопорные трубки по физико-химическим показателям должны соответствовать требованиям, указанным в табл. 13.

Таблица 13

Показатели | Группы изделий | |||||

о о СЗ ж о а 3 х ® | шамотные | Высокоглино-зсмнстые с содержанием А12О3. не менее | X С Ж fc — о = ? . о. Z х X О а з О О. с Z t- X « X Xs— « Q <•» г- х «г <у х с ? 2 s * Z ® о.1* sgg'g | |||

общего назначения | особого назначения | |||||

72% | ||||||

1. Химический состав в % на прокаленное вещество: содержание АЬОз, не менее | 62 | 72 | ||||

содержание AJaOs+TiCh, не менее | 28 | 33 | 37 | |||

содержание MgO, не менее | — | — | — | —- | —- | 63 |

содержание Сг2Оз, не менее: при применении руды Сара-новского месторождения | 7—12 | |||||

при применении руды Южно-Кемпирсайского месторождения | — | — | — | —. | -— | 9—15 |

содержание Fe2Os, не более | — | — | — | 1.5 | 1.5 | — |

2. Огнеупорность в °C, не ниже | 1710 | 1690 | 1710 | 1800 | — | — |

3. Дополнительная усадка в % при температуре 1350° С (выдержка 2 ч), не более | 0,3 | 0,3 | 0,3 | |||

4. Пористость открытая в %: для изделий полусухого способа производства | 15—26 | 16—20 | 16—21 | 15—20 | 20—27 | |

для изделий пластичного способа производства | 19—26 | 19—26 | 20—24 | —■ | — | — |

Группы изделий

Показатели | 6 § я зе а =г S-о а 3 X £ | шамотные | Высокоглиноземистые с содержанием А12О3, не менее | = 6 ж о 2; о Q.2 з о X о а э g g-o X С •< « s —се о г о § £з = * X ь = о | ||

общего назначении | особого назначения | |||||

62% | 72% | |||||

5. Предел прочности при сжатии в кгс/см2, не менее | 1 1 | 150 | ||||

6. Термическая стойкость (нагрев до 800° С, охлаждение на воздухе) трубок диаметром 100—180 мм | После одной теплосмены не | Факуль- | ||||

должно быть сквозных трещин, | тативно | |||||

200 мм | по которым трубка разделяется на части Факультативно |

П р и меч а н ия:

1. Определение термической стойкости стопорных трубок диаметром 200 мм является обязательным и производится для накопления опытных данных.

2. Открытая пористость шамотных огнеупорных трубок общего назначения полусухого способа изготовления должна быть в пределах: для УССР— 15—23%, для заводов Центра, Урала и Востока — 18—26%.

18. Пробки по физико-химическим показателям должны соответствовать требованиям, указанным в табл. 14.

Таблица 14

Показатели | Группы изделий | |||

шамотные | графитошамотные | Высокоглиноземистые с содержанием А12оэ не менее 45% | ||

общего назначения | особого назначения | |||

1. Химический состав в % на прокаленное вещество: | ||||

содержание А12Оз, не менее | — | — | —> | 45 |

содержание А120з+ТЮ2, не менее | 34 | 39 | — | — |

содержание С (потери при прокаливании), не менее | — | — | 20 | — |

шамотные

Показатели

общего назначения

Группы азделий

особого назначения

графите* шамотные

Высокоглмно-земистые с содержанием А12о, не менее <5%

2. Огнеупорность в °C, не ниже

3. Температура начала деформации под нагрузкой 2 кгс/см2 в °C, не ниже:

для пробок полусухого способа производства

для пробок пластичного способа производства

4. Пористость открытая в %:

для изделий полусухого способа производства

для изделий пластичного способа производства

1690

1320

1350

15—20

18—22

1710

1350

1370

18—23

Не более 27

1770

1400

20—25

5. Термическая стойкость (нагрев до 800° С, охлаждение на воздухе) пробок диаметром 100— 180 мм

После одной теплосмены не должно быть откола сферической части

200 мм

Факультативно

Примечания:

1. Определение термической стойкости пробок диаметром 200 мм обязательно для всех заводов н производится для накопления опытных данных.

2. По согласованию между поставщиком и потребителем шамотные пробки общего назначения полусухого прессования поставляют с открытой пористостью 17—22%.

3. Для шамотных пробок общего назначения номеров 12, 13, 14, изготовляемых пластичным способом, открытая пористость должна быть в пределах 19—24%.

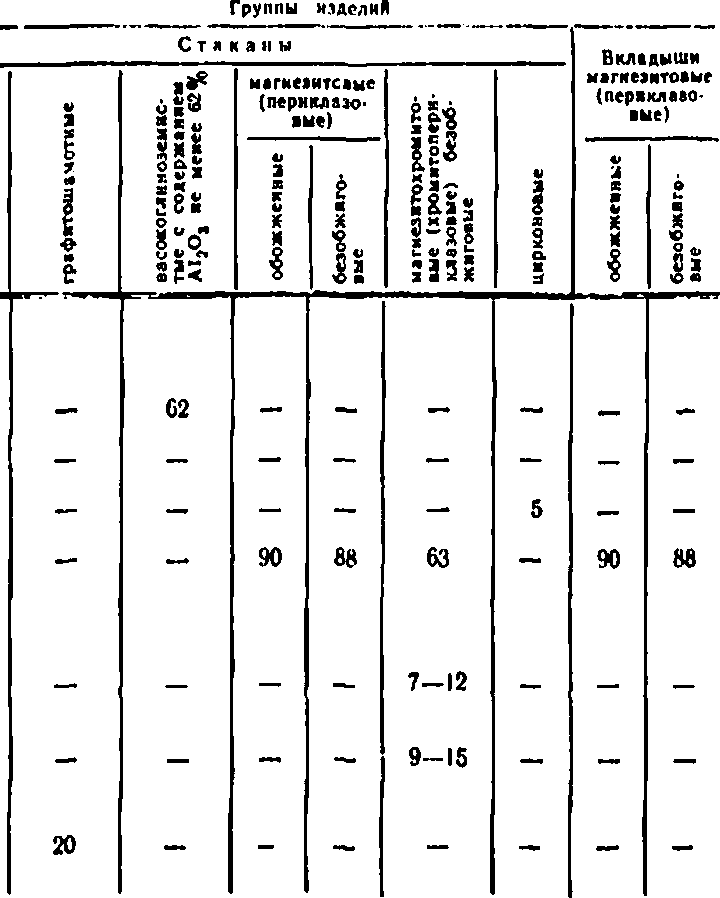

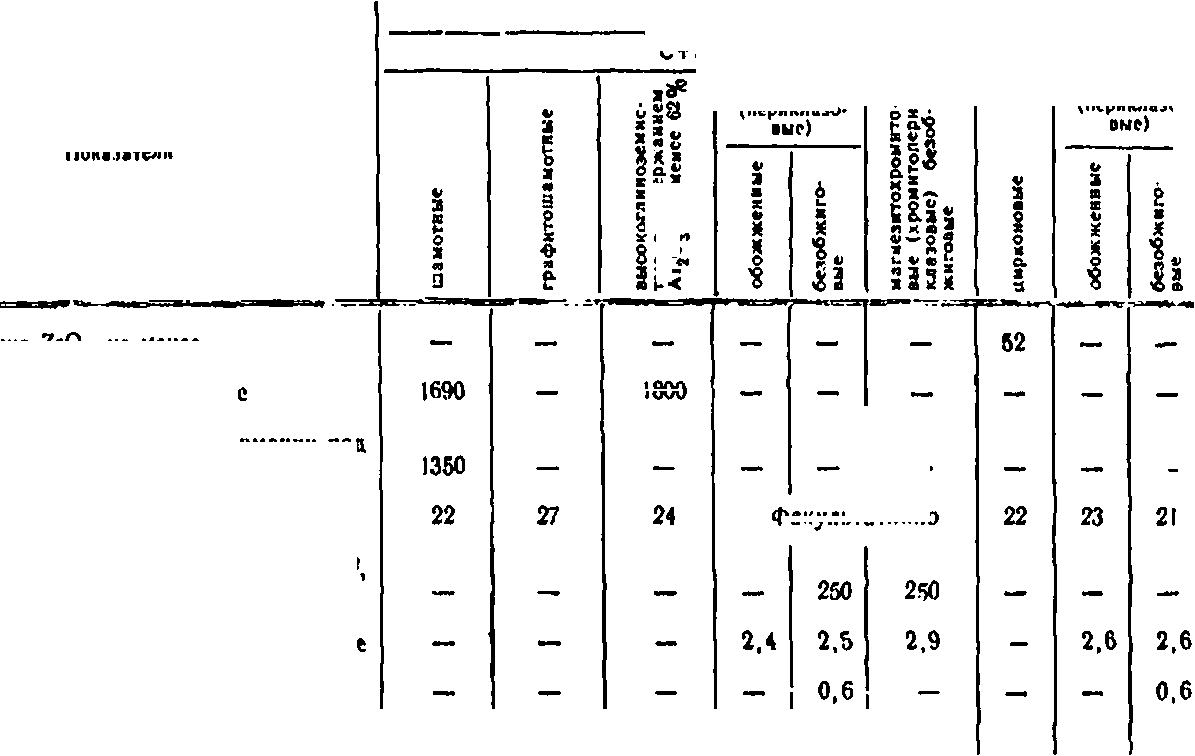

19. Стаканы и вкладыши по физико-химическим показателям должны соответствовать требованиям, указанным в табл. 15.

Покетели

шамотвме

I. Химический состав в % на прокаленное вещество:

содержание А1?Оэ, не мепее

содержание AljOs+TlOj, не менее

содержанке AljOj, не более

содержание MgO, не менее

содержание СгзОэ*.

при применении руды Сарановского месторождения

при применении руды Южно-Кемпкр-сайского месторождения

содержание С (потерн при прокаливании), не менее

Таблица 15

ГОСТ 5500

Продолжение

Группы изделий

Стаканы

4J

Пклидышм магнезитовые (периклазо*

магисэнтсвыс (пермклазо*

Показатели

1800

содержание ZrOj, не менее

2. Огнеупорность в °C, не ниже

4. Пористость открытая в %, не более

6. Плотность кажущаяся в г/см*, не менее

7. Влажность в %, не более

вклады*

5. Предел прочности при сжатии в кгс/см*, не менее

3. Температура начала деформации под нагрузкой 2 кгс/сма в °C, нс ниже

Факультативно

Примечание. По согласованию между потребителем и изготовителем беэобжигоаые стаканы и ши подвергают парафинированию.

*1 О п н

20. Гнездовой шамотный кирпич по физико-химическим показателям должен соответствовать требованиям, указанным в табл. 16.

Таблица 16

Показатели | Нормы |

1. Содержание А^Оз+ТЮг в % на прокаленное вещество, не менее | 33 |

2. Огнеупорность в °C, не ниже | 1690 |

3. Предел прочности при сжатии в кгс/см2, не менее | 125 |

4. Пористость открытая в %, не более | 23 |

21. Предельные отклонения по размерам и допускаемые отклонения по показателям внешнего вида изделий должны соответствовать требованиям, указанным в табл. 17.

Таблица 17

Показатели | Стопорные трубки | Пробки | Стаканы | Вкладыши | Гнездовой кирпич |

1. Отклонения по размерам, не более: а) по диаметрам изделий: до 50 мм | 4-1 мм | 4-1 мм | -1-1 ММ | ||

более 50 до 100 мм | ±2 мм | ±2 мм | 4-2 мм | ±1 мм | — |

более 100 мм: для полусухого способа производства | ±2% | ±2% | ±1% | ±1% | |

для пластичного способа производства | ±2% | ±2% | ±2% | __ | ±2% |

б) по диаметрам буртиков и пазов, а также внутренних каналов стопорных трубок | ±1 мм | ±1 ММ | |||

в) по высоте буртика или глубине паза | 4-1 мм | ±1 мм | - — | ||

г) по высоте гнезда под вкладыш | — | — | -|-2 мм | — | — |

Продолжение

Показателя | Стопорные трубки | ' Пробки | Стаканы | Вкладыша | Гнездовой кирпич |

д) по высоте, длине и ширине изделий | ±3% | ±3% | ±3% | +1% —3% | ±2% |

2. Эллипсность, не более: при диаметре до 100 мм | 1 мм | ||||

при диаметре более 100 мм | 2 мм | ||||

3. Кривизна (стрела прогиба) по высоте изделий, не более | 2 мм | ||||

4. Скошенность торцовых плоскостей, не более | 1 мм | ||||

5. Конусность по высоте цилиндрических и призматических поверхностей изделий, не более | 0,013 | 0,013 | 0,013 | ||

6. Отбитость: на рабочей поверхности глубиной, не более | Не допускается | 3 мм | 3 мм | 4 мм | |

в местах сопряжения стакана с пробкой | _ | Не допускается | __ | ||

на внешней кромке торцов стопорных трубок и пробок глубиной, не более | 3 мм | 3 мм | |||

на нерабочей поверхности изделий! глубиной, не более | 5 мм | 10 мм | 5 мм | 10 мм | |

длиной, не более | 10 мм | — | 15 мм | 10 мм | 30 мм |

в количестве, не более | 2 шт. | — | 2 шт. | 2 шт. | 3 шт. |

7. Выплавки отдельные диаметром, не более: на рабочей поверхности | 5 мм | 3 мм | 3 мм | 3 мм | 5 мм |

на нерабочей поверхности | 5 мм | 5 мм | 5 мм | 5 мм | |

8. Выгорание графита на графитошамотных пробках и стаканах | Не дог | ускается | |||

9. Посечки поверхностные отдельные шириной до 0,5 мм, не образующие сетки и не пересекающие ребро длиной, не более: на рабочей поверхности | 25 мм | 1е допуска | юте я | 30 мм | |

на нерабочей поверхности | 30 мм | — | 30 мм | 30 мм | 50 мм |

Продолжение

Показатели | Стопорные трубки | Пробки | Стаканы | Вкладыши | Гнездовой кирпич |

в нижней части выемки для вкладышей у стаканов номеров 25—30, 33, 34 и в месте сопряжения наружной конусной части стакана и шейки для ста- | 25 мм д о п у с * | ||||

кана номера 24 10. Трещины шириной до 1 мм: на рабочей поверхности на нерабочей поверх- | Не | саются | |||

мости 11. Ошлакованность: на рабочей поверхно- | Не допускаются | Не допускаются | Допускаются длиной до 40 мм | ||

сти всех изделий на нерабочей поверхности толщиной до 1 мм, | Не доп] | мекаете | я | Допускается на 10% поверхности толщиной до I мм | |

не более на боковой шовной поверхности гнездового | Допускается на 10% поверхности | Допус-кается на 10% поверхности | Не допускается 1 1 | Допускается на 10% поверхности | |

кирпича | Не допу скается | ||||

| Должны быть свободны от песка, шамотного порошка и других загрязнений и налипов | ||||

ЛИЙ | На рабочей стороне поверхность должна быть | ||||

гладкой, без выступающих зерен | и выкрашивающихся |

Примечания:

1. Отклонения по диаметрам нарезки пробки устанавливаются для всех номеров пробок ±1 мм.

2. Гнездовой кирпич с плюсовым допуском по диаметрам рекомендуется использовать со стаканом с плюсовым допуском, а гнездовой кирпич с минусовым допуском —- соответственно со стаканом с минусовым допуском.

3. Под эллипсностью отдельных элементов изделий понимается разность максимального и минимального диаметров измеряемой окружности.

4. Под конусностью понимается отношение разности верхнего и нижнего диаметров цилиндрической поверхности к высоте этой поверхности.

5. Рабочей поверхностью для стопорных изделий считается поверхность, соприкасающаяся с металлом; для стопорных трубок и пробок — также все места стыка изделий, включая винтовую нарезку пробки; для гнездового кирпича — также боковая шовная поверхность.

22. Изделия в изломе должны иметь однородное строение, зерна не должны выкрашиваться. Не допускаются трещины, пустоты и слоистая структура. Допускаются отдельные посечки, величина которых в миллиметрах для различных видов изделий не должна превышать:

по ширине

по длине

0,5

15

0,25

30

0,25

15

0,5

15

для стопорных трубок ......

для стаканов и вкладышей . . . .

для пробок .........

для гнездового кирпича.....

Неравномерная окраска не является браковочным признаком; в шамотных изделиях черная сердцевина шириной более 10 мм не допускается.

23. Готовые изделия должны быть приняты техническим контролем предприятия-поставщика. Поставщик должен гарантировать соответствие выпускаемых изделий требованиям настоящего стандарта.

III. МЕТОДЫ ИСПЫТАНИЯ

24. Величину партии устанавливают для шамотных стопорных трубок не более 60 т, для других видов стопорных трубок — не более 20 т; для пробок, стаканов и вкладышей — не более 1000 шт., для гнездового кирпича — не более 2000 шт.

При комплектной отправке пробок и стаканов величину партии устанавливают не более 1000 комплектов.

25. Для паспортизации отгружаемой продукции поставщик отбирает образцы для освидетельствования и лабораторных испытаний в соответствии с требованиями ГОСТ 8179—69.

При проверке готовой продукции замеру подлежат только следующие размеры изделий:

стопорные трубки — Я, Л, йь £), D2t dt db d2 (черт. 1, табл. 1);

пробки — Я, ft, D, Z?i, D* d\ (черт. 2, 3, табл. 2);

стаканы —Я, Яь й, huD,Db D2, D3i d, d\ (di— только для стаканов № 25—30, 33, 34), d2, d3 (черт. 5—9, табл. 4—8); вкладыши — Л, d, db d2 (черт. 10, табл. 9);

гнездовой кирпич — В, Я, йь d, db d2 (черт. 11 —14, табл. 10—12).

Точность остальных размеров изделий обеспечивается соответствующей технологией производства и оснасткой оборудования.

(Измененная редакция — «Информ, указатель стандартов» № 9 1973 г.).

26. От каждой партии изделий отбирают для освидетельствования и испытания по 8 образцов от стаканов, вкладышей, гнездового кирпича и по 10 образцов от стопорных трубок и пробок. При поставке пробок и стаканов комплектами от каждой партии отбирают по 10 пробок и 10 стаканов.

Количество образцов, отбираемых от партии и подлежащих освидетельствованию и испытаниям, а также порядок проведения испытаний указаны в табл, 18.

Порядок освидетельствования и испытания проб должен соответствовать ГОСТ 8179—69.

27. Для контрольной проверки потребителем качества изделий и соответствия их требованиям настоящего стандарта должны применяться правила отбора проб, указанные в п. 26 и приведенные ниже методы испытаний.

28. Химический состав определяют по ГОСТ 2642.0-71 —ГОСТ 2642.4-71. Двуокись циркония в цирконовых изделиях определяют по методике, указанной в приложении 1.

29. Огнеупорность определяют по ГОСТ 4069—69.

30. Температуру начала деформации под нагрузкой определяют по ГОСТ 4070—48.

Таблица 18

Характер осмотра или испытания | Количество образцов или проб от партии | Порядок проведения испытаний | ||

1. Внешним вид и размеры: пробок, стопорных трубок | 10 | От каждой партии | ||

стаканов, владышей, гнездового кирпича | 8 | То же | ||

2. Поверхность излома гнездового кирпича | 2 | » | ||

остальных изделий | 3 | > | ||

3. Химический состав материала: шамотных и кварцекаолиновых изделий остальных видов изделий | 1 1 | Для партии Для партии | каждой каждой | десятой третьей |

П родолжение

Характер осмотра или испытания | Количество образцов или проб от партии | Порядок проведения испытаний | ||

4. Огнеупорность: | ||||

шамотных и кварцекаолиновых изделий | 1 | Для партии | каждой | пятой |

остальных видов изделий | 1 | Для партии | каждой | третьей |

5. Дополнительная усадка | 2 | Для партии | каждой | второй |

6. Пористость открытая: | ||||

гнездового кирпича | 2 | Для каждой партии | ||

остальных изделий | 3 | То же | ||

7. Плотность кажущаяся | 3 | |||

8. Деформация под нагрузкой при высоких температурах | 1 | Для лартии | каждой | третьей |

9. Термическая стойкость: стопорных трубок | 3 | Для партии | каждой | третьей |

пробок | 3 | Для каждой партии | ||

10. Предел прочности при сжатии | 3 | То же |

Примечание. Для определения химического состава и огнеупорности берут среднюю пробу от трех образцов, у которых контролировали характер излома.

31. Открытую пористость и кажущуюся плотность определяют по ГОСТ 2409—67.

32. Предел прочности при сжатии определяют по ГОСТ 4071—69.

33. Дополнительную усадку определяют по ГОСТ 5402—62.

34. Термическую стойкость определяют по методике, указанной в приложении 2.

35. Размеры изделий проверяют металлической линейкой с ценой деления 1 мм или соответствующими шаблонами.

36. Кривизну изделий (стрелу прогиба) определяют на ровной металлической плите при помощи щупа шириной 10 мм и толщиной. превышающей на 0,1 мм установленную норму кривизны. Щуп не должен входить в зазор между плитой и изделием.

При определении кривизны изделие слегка прижимают к плите и щуп подводят в зазор скольжением по плите без применения усилия.

37. Скошенность торцовых плоскостей стопорных трубок определяют по методике, указанной в приложении 3.

38. Глубину отбитости и притупленности углов и ребер определяют по ГОСТ 15136—69.

39. Правильность формы пробки определяется плотностью ее прилегания к стакану-шаблону при вращении пробки вокруг оси симметрии; не допускается зазор более 0,3 мм.

Правильность формы стакана или стакана с вкладышем определяется плотностью прилегания пробки-шаблона к стакану при вращении пробки вокруг оси симметрии; не допускается зазор более 0,3 мм.

IV. МАРКИРОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

40. Маркировку изделий производят по ГОСТ 1502—72 с обозначением группы и номера изделий. Для стаканов и вкладышей, кроме этого, наносят размер диаметра внутреннего канала.

Перед номером изделий следует ставить маркировочный знак «СП» (сталеразливочный припас). Маркировку наносят в виде дроби, в числителе которой ставят группу изделий в соответствии с табл. 19, а в знаменателе — маркировочный знак «СП» и номер изделия в соответствии с табл. 1, 2, 4—12. Например, магнезитохро-митовый безобжиговый стакан номер 24 с диаметром внутреннего канала 40 мм имеет маркировку

МХБ

СП—24—40 •

41. Хранение и транспортирование изделий производят по ГОСТ 8179—69.

Вкладыши должны транспортироваться в контейнерах с перестилкой рядов стружкой или соломой. Допускается отгрузка в крытых вагонах с предварительной упаковкой в деревянные ящики.

На каждую поставляемую партию изделий поставщик посылает также документ, удостоверяющий соответствие качества продукции требованиям настоящего стандарта.

Этот документ должен содержать:

а) наименование организации, в систему которой входит завод-изготовитель;

б) наименование завода-изготовителя и его местонахождение (город или условный адрес);

Таблица 19

Группы изделий | Обозначения |

1. Кварцекаолиновые | ПК |

2. Шамотные общего назначения | ш |

3. Шамотные особого назначения | шо 1 |

4. Графитошамотные | гш |

5, Высокоглиноземистые с содержанием AI2O3: | |

не менее 45% | ВГ-45 |

не менее 62% | ВГ-62 |

не менее 72% | В Г-72 |

6. Магнезитовые (периклазовые): | |

обожженные | М |

безобжиговые | МБ |

7. Магнезитохроммтовые (хромитопериклазовые): | |

обожженные | MX |

безобжиговые | МХБ |

8. Цирконовые | ц |

в) порядковый номер партии и дату выпуска; |

г) наименование изделий с указанием группы и номера;

д) количество изделий в партии;

е) результаты проверок и испытаний изделий;

ж) номер настоящего стандарта;

з) номер вагона.

Замена

ГОСТ 1502—72 введен взамен ГОСТ 1502—42.

ГОСТ 2642.0-71 — ГОСТ 2642.4-71 введены взамен ГОСТ 2642—60.

ГОСТ 2409—67 введен взамен ГОСТ 2409—53.

ГОСТ 4069—69 введен взамен ГОСТ 4069—43.

ГОСТ 4071—69 введен взамен ГОСТ 4071—48.

ГОСТ 8179—69 введен взамен ГОСТ 8179—56.

ГОСТ 15136—69 введен взамен ОСТ НКТП 5853/140.

ПРИЛОЖЕНИЕ 1 к ГОСТ 5500—64

ИНСТРУКЦИЯ

по определению содержания двуокиси циркония титрованием трнлоном Б с индикатором ксиленоловым оранжевым, рекомендуемая Всесоюзным институтом огнеупоров

А. Применяемые реактивы

Натрий углекислый безводный по ГОСТ 83—63.

Натрий тетраборнокислый (бура) по ГОСТ 4199—66.

Кислота соляная по ГОСТ 3118—67, концентрированная и разбавленная 1 : 1. Трилон Б, 0,05 н раствор (9,3 г трилона Б на 1 л дистиллированной воды).

Примечание. Для установления титра раствора трилона Б необходимо иметь соль с известным содержанием двуокиси циркония.

Гндроксиламин солянокислый, 10%-ный водный раствор.

Индикатор ксиленоловый оранжевый, 0,05%-ный водный раствор.

Примечание. Индикатор необходимо хранить в темном месте; начицат? применять на третий день.

Б, Проведение испытания

0,25 г тонко растертой пробы сплавляют с 4 г смеси, состоящей из двух весовых частей Na2CO3 (безводной) и одной весовой части обезвоженной буры. Сплав переносят в стакан и растворяют в 100 мл разбавленной I : I соляной кислоты.

Полученный раствор переводят в мерную колбу вместимостью 250 мл и доводят объем до метки дистиллированной водой. Количество кислоты берут с учетом нейтрализации смеси, взятой для сплавления и получения 2 п раствора НС1 в мерной колбе (так как титрование трилоном Б ведется в 2 н солянокислой среде).

Для определения двуокиси циркония берут аликвотную часть 50 или 100 мл раствора и переводят в коническую колбу вместимостью 250 мл. Титруемый раствор доводят до кипения, прибавляют 10 мл 10%-ного раствора гидроксиламина, несколько капель индикатора ксиленолового оранжевого и титруют раствором трилона Б до перехода розовой окраски в желтую. Перед концом титрования необходимо вторично нагреть раствор. При этом может наблюдаться возврат окраски; в этом случае раствор дотитровывают опять до перехода из розового в желтый цвет (переход четкий).

Содержание двуокиси циркония (ZrO2) в процентах (X) вычисляют по формуле:

TZrOj * 100 • V • 250

>

а • п

где

TZrOs — титр трилона Б по двуокиси циркония;

V — количество миллилитров трилона Б, пошедшего на титрование;

250 — объем испытуемого раствора после разбавления, в мл; а — навеска пробы, г;

п — аликвотная часть, взятая для титрования. Допускаемое расхождение в абсолютных процентах ±0,4.

Замена

ГОСТ 3118—67 введен взамен ГОСТ 3118—46.

ГОСТ 4199—69 введен взамен ГОСТ 4199—48.

ПРИЛОЖЕНИЕ 2 к ГОСТ 5500—64

ИНСТРУКЦИЯ

по методике испытания стопорных трубок и пробок на термическую стойкость, рекомендуемая Всесоюзным институтом огнеупоров

А. Аппаратура

1. Общий вид установки для испытания на термическую стойкость стопорных трубок и пробок показан на черт. 1. Установка состоит из следующих приборов:

1 — подоятинж; Т—груз; «У—рукоятка; 4 — канат; 5 — кронштейн; 6 — электрическая печь с нихромовым нагревателем; 7 — стол; 5 — крышка; 9 — обмотка; /0—изоляция (легковес); //— изоляция (асбест); 13—труба; /3 — кожух.

Черт. 1

электрическая печь с вертикальной шамотной трубкой диаметром 200—250 мм и высотой 400 мм. Нагреватель печи — нихромовая лента. Прибор включается в сеть через трансформатор. Предельная температура в печи 800° С. Для уменьшения теплопотерь труба изолирована асбестом, а пространство между железным кожухом печи и изолированной асбестом трубой с нихромовой обмоткой заполняется боем огнеупорного легковеса;

приспособление для загрузки и выгрузки из печи испытуемых изделий; термопара для замера температуры до 800—900° С.

Б. Проведение испытания

2. Высушенное при 110° С и остывшее до комнатной температуры испытуемое изделие (стопорная трубка или пробка) надевают на металлический стержень или штырь-пробкодержатель, резьба которого соответствует номеру изделия. Конец металлического стержня защищают от воздействия высокой температуры специально изготовленной шамотной шайбой. Верхнюю часть штыря (над пробкой) защищают от перегрева шамотной трубкой. В центре печи устанавливают термопару, после чего печь включают в сеть.

По достижении в печи температуры 800° С термопару вынимают, подготовленное изделие подвешивают на металлический трос, с помощью специального приспособления быстро загружают в печь и закрывают трубу печи составной крышкой.

Изделие выдерживают в печи 15 мин. В течение этого времени печь находится под током того же напряжения, которое было при достижении в печи температуры 800° С. Падение температуры в печи после загрузки в нее изделия не нормируется.

3. Через 15 мин нагретое изделие с помощью воротка извлекают из печи и охлаждают на воздухе.

В. Отбор проб и оценка термической стойкости изделий

4. Испытанию подвергают три стопорные трубки или три пробки, отобранные от одной партии.

а 5 3 с

д е ж з и

Черт. 2

Стопорную трубку считают термостойкой, если после внезапного нагрева от комнатной температуры до 800° С с выдержкой в течение 15 мин и последующего охлаждения на воздухе она не распадается на части, несмотря на наличие шелушения, сколов по торцам, трешин (черт. 2 а, б, в) и нетермостойкой, если на ней появятся такие сквозные трещины, по которым трубка разделяется на части (черт. 2 г).

Пробку считают термостойкой при отсутствии откола сферической части (черт. 2 б, е; ж, з) и нетермостойкой при отколе сферической части (черт. 2 и).

Если при указанных испытаниях одно из изделий окажется нетермостойким, то проводят повторное испытание удвоенного количества образцов (6 шт.).

При наличии хотя бы одного нетермостойкого изделия из шести вновь отобранных образцов партию бракуют. Если при первом испытании два или более изделия окажутся нетермостойкими, повторного испытания не проводят и партию бракуют.

226

Г. Запись результатов испытания

5. Результаты испытания записывают по форме № I.

Форма №!

РЕЗУЛЬТАТЫ определения термической стойкости стопорных трубок и пробок

ГОСТ 5500—64

31МД-ИЗГ0- | Номер | Дата | Номер | Дата | Характер разрушения | Оценка по | Приме- |

товктслв | партии | испытания | МЗДС’ ЛИЯ | изготовления | при испытании | термической стойкости | чайке |

Для стопорных трубок

Наименование завода

341-15 | 4/1V 1962 г. | 3 | 1/1V 1062 г. | Не имеет трещин на поверхности и в канале (черт. 2 а) | Трубка термостойкая |

Продольные трещины, сколы по торцам, шелушение (черт. 26) | То же | ||||

Продольные н поперечные сквозные трещины, трубка не распадается на части (черт. 2 в) | > | ||||

Глубокие поперечные н про* дольные трещины, трубка рас* далась на части (черт. 2 г) | Трубка нетермостойкая |

Продолжение

Зааод-изго- | Номер | Дата | Номер | Дата | Характер разрушения | Оценка по_ | Приме- |

товитель | партия | испытания | мзде* ЛИЯ | изготовления | при испытания | термической стойкости | чакне |

Для пробок

Наименование завода

213—12 | I/IV 1962 г. | 12 | 25/1К 1962 г. | Трешнны на поверхности (черт. 2d) | Пробка термостой-кан |

Шелушение (черт. 2е) | То же | ||||

Глубокое скалывание (черт. 2 ж) | |||||

Раскол пробки надвое по продольной трещине (черт. 2э) | » | ||||

Откол сферической части (головки) (черт. 2 и) | Пробка петермо стойкам |

ГОСТ 5500

ГОСТ 5500—64

ПРИЛОЖЕНИЕ 3 к ГОСТ 5500—64

ИНСТРУКЦИЯ

по методике определения скошенности торцовой плоскости стопорных трубок» рекомендуемая Всесоюзным институтом огнеупоров

А. Устройство прибора

1. Общий вид прибора для определения скошенности торцовой плоскости стопорных трубок должен соответствовать указанному на черт. 1. Прибор состоит из следующих частей:

стальной плиты 1 со стальным стержнем, укрепленным по ее центру в строго перпендикулярном (вертикальном) положении. Плита имеет выемку под буртик стопорных трубок диаметром 180—200 мм (трубки номеров 5, 6, 7, 8); на плите рисками глубиной 1 мм нанесены концентрические окружности, используемые для центрирования проверяемых стопорных трубок;

съемных колец 2 с выемками под буртики стопорных трубок меньших диаметров (трубки номеров 1, 2, 3, 4); на кольцах также нанесены концентрические окружности. Перед установкой колец выемку в плите тщательно очищают от пыли щеточкой через отверстия в плите;

движка 5, насаживаемого и передвигаемого по вертикальному стержню; на движке жестко закреплен штангенциркуль;

зажимного устройства 4 для закрепления проверяемых стопорных трубок на стальной плите (по соответствующим концентрическим окружностям).

Б. Метод определения скошенности

2. Настоящий метод предусматривает определение величины скошенности торцовой плоскости стопорной трубки по величине максимального отклонения ее оси от вертикали. Зависимость между этими величинами устанавливают на черт. 2, на котором изображена проекция стопорной трубки цилиндрической формы со скошенной нижней торцовой плоскостью (АВСЕ) в положении, соответствующем

вертикальному расположению оси NP. Величина скошенности равна отрезку ЕЕ и обозначена Xt a Z EAF между скошенной и горизонтальной плоскостью обозначен а.

После установки на горизонтальную поверхность скошенной торцовой плоскости стопорная трубка займет положение ABfCfEf с осью W'P'; ZBAB' также равен а. Для установления зависимости между величинами скошенности X и максимального отклонения оси стопорной трубки от вертикали проведены горизонтальные линии Af/C и LC' через точки В' и С'. Отрезки LC' и В'К обозначены соответственно буквами а и Ь. Разность а—b характеризует эксцентриситет проекции верхней торцовой плоскости стопорной трубки, т. е. величину максимального отклонения (по горизонтали) оси стопорной трубки от первоначального вертикального положения.

ГОСТ 5500—64

Из подобия треугольников AEF и АМВ' следует, что

EF _ АЕ_ МВ' ~ АВ' ‘

fl)

При норме скошенности в 1 мм максимально допустимый угол а весьма мал (не более 0°35') н величина АЕ может быть принята равной диаметру стопорной трубки D, поэтому отношение (1) можно выразить следующим образом: где:

D

Н

ИЛИ

12)

X — величина скошенности EF в мм;

D — диаметр проверяемой торцовой плоскости стопорной трубки АЕ в мм; Н — высота стопорной трубки АВ' в мм;

а, b — расстояния: максимальное [а] и минимальное (б] вертикальной оси PN до краев стопорной трубки по горизонтали (C'L, В'К) в мм;

а — угол наклона стопорной трубки (Z $АВ'= EAF~ Z ОВ'К= OC'L) при установке ее скошенной торцовой плоскостью на горизонтальную поверхность.

Из треугольника OC'Lt | ||

CL | а | |

СО =--- | •3) | |

COS Я | COS а | |

Из треугольника ОВ'К'. | ||

В'К | ъ | |

ОВ'=-^-^- | = —; | [4: |

COS а | COS а | |

СО A-OB' | В'С =D. | |

После сложения равенств (3) и (4): | ||

СОА- Ов' ~D = | а _ц Ь | |

COS a COS я |

В формуле (2) делаем преобразования, заменяя значение D, в числителе через о, b и cos а из формулы (5).

D [a 6(2cosa—1)] ,ei

А = . I о)

2Н cos я

Так как угол а весьма мал (не более 0°35')» то cos а близок к единице 1(0,99995), поэтому формулу (6) можно представить в следующем виде:

х=^1[а Ь)- [7)

Таким образом, величину скошенности проверяемой (нижней) торцовой ■плоскости можно определить по диаметру и высоте стопорной трубки и величине л—5, т. е. разности между максимальным и минимальным расстояниями от вертикальной оси стопорной трубки до ее краев у верхней торцовой плоскости.

Такая же зависимость получается при аналогичном расчете для стопорных трубок, имеющих некоторую конусность наружной поверхности.

3. Для определения скошенности торцовых плоскостей стопорной трубки ее устанавливают на плиту прибора по соответствующей концентрической окружности и закрепляют в этом положении зажимным устройством. На вертикальный стержень прибора насаживают движок и устанавливают его так, чтобы передвижная ножка штангенциркуля коснулась кромки верхней торцовой плоскости стопорной трубки. Путем вращения движка вокруг оси и передвижения ножки штангенциркуля над наружной кромкой торцовой плоскости определяют точку с максимальным расстоянием до вертикальной оси. В этом месте ножку штангенциркуля прижимают к наружной поверхности трубки и записывают показание штангенциркуля. После этого ножку устанавливают в диаметрально противоположном конце торцовой плоскости трубки и записывают второе показание штангенциркуля. Разность между этими показаниями равна а—Ь.

Величину скошенности вычисляют по формуле (7) с точностью до 0,1 мм, причем размеры D и Н определяют с помощью металлической линейки с точностью до 1 мм. Результаты определения скошенности каждой трубки записывают в ведомость результатов обследования и испытания средней пробы продукции.

Определение скошенности второй торцовой плоскости стопорной трубки проводят в вышеописанном порядке, причем трубку устанавливают на плиту прибора второй торцовой плоскостью.

4. При принятой в стандарте норме по скошенности торцовых плоскостей стопорной трубки не более 1 мм максимально допустимый эксцентриситет проекции верхней торцовой плоскости стопорной трубки, т. е. максимальное значение разности а—b для стандартных трубок различных номеров, составит следующие величины, указанные в таблице.

Номер стопорной трубки

Высота стопорной трубки Н, мм

Диаметр стопорной трубки £>, мм

Максимально допустимая разность а—6. мм

1

300

100

6,0

2

300

125

4,8

3

300

140

4,3

4

300

160

3,7

5.6

300

180

3,4

7,8

270

200

2,7

Огнеупоры и огнеупорные изделия

Редактор С. Г. Вилькина

Переплет художника А. М. Поташева Технический редактор В. Н. Малькова Корректоры Г. М. Фролова и Т. А. Камнева

Сдано в набор 29.03.74 Формат издания 60х90</16 Бумага тип. № 3 42 п. л. Тир. 40 000 (2-й завод 20 001—40 000) Изд. № 3638/02 | Подл, в лея. 27.01.75 36.5 уч.-изд. л. Цена 1 р. 94 к. |

Издательство стандартов. Москва, Д-22. Новопресненский пер.. 3

Великолукская городская типография управления издательств, полиграфии к княжной

торговли Псковского облисполкома, г. Великие Луки, Половская, 13. Зак. 505