ОГНЕУПОРЫ

И ОГНЕУПОРНЫЕ

ИЗДЕЛИЯ

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ

СОЮЗА ССР

ОГНЕУПОРЫ И ОГНЕУПОРНЫЕ ИЗДЕЛИЯ

Издание официальное

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва — 1975

ОТ ИЗДАТЕЛЬСТВА

Сборник «Огнеупоры и огнеупорные изделия» содержит стандарты, утвержденные до 1 декабря

1974 г.

В стандарты внесены все изменения, принятые до указанного срока. Около номера стандарта, в который внесено изменение, стоит знак *.

Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в выпускаемом ежемесячно «Информационном указателе стандартов».

Группа И21

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ ДИНАСОВЫЕ (ТРИДИМИТОКРИСТОБАЛИТОВЫЕ) ДЛЯ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ

ГОСТ

1566-71

Refractory silica (tridimithocrystobalite) products for electrical steelmelting furnaces

Взамен

ГОСТ 1566—50

Постановлением Государственного комитета стандартов Совета Министров СССР от 19/Х 1971 г. № 1746 срок введения установлен

с 1/1 1973 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на огнеупорные динасовые (тридимитокристобалитовые) изделия, предназначенные для кладки сводов и арок электросталеплавильных печей.

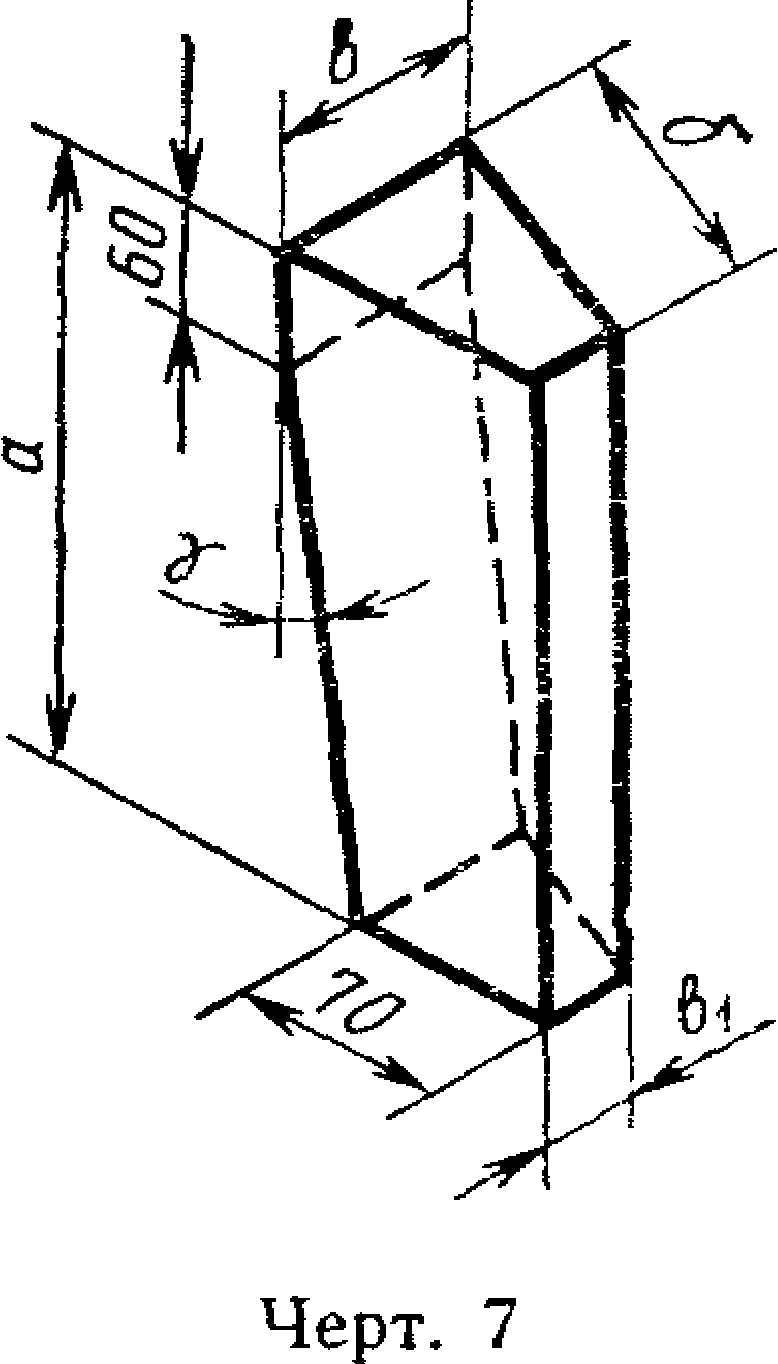

1. ФОРМА И РАЗМЕРЫ

1.1. Форма и размеры огнеупорных динасовых изделий должны соответствовать указанным на черт. 1—8 и в табл. 1—8.

Издание официальное

Перепечатка воспрещена

Таблица 1

Номера | а | о | е | Объем | Масса | | j Назначение изделий |

изделий | в мм | в см3 | в кг j | |||

1 | 230 | из | 40 | 1039 | 1.9 | Для подбора замковых соединений |

2 | 230 | 113 | 65 | 1690 | 3,2 | Для кладки рядов свода толщиной 230 мм в сочетании с клиновыми изделиями № 5 и 7 |

3 | 300 | 150 | 65 | 2925 | 5,6 | Для кладки рядов свода толщиной 300 мм в сочетании с клиновыми изделиями № 6 и 8 |

Брусок

Черт. 2

Таблица 2

Номера | а | 6 1 | 1 * | Объем | Масса | Назначение изделий |

изделий | в мм | в см3 | в кг | |||

4 | зоо | 100 | 65 | 1950 | 3,7 | Для кладки рядов свода толщиной 300 мм в сочетании с прямым изделием JSTs 3 и с клиновым Ns 8 |

Таблица 3

та5* о. * CJ ^ 5 " | я | ] ! б | е | ег | Объем В см3 | Масса в кг | Назначение изделий |

3 « a, S | в | мы | |||||

5 | 230 | из | 65 | 55 | i560 | 3,0 | Для кладки междуэлектрод-ных арок и сводов толщиной 230 мм в сочетании с прямым изделием № 2 и для кладки секторных рядов свода в сочетании с клиновым изделием № 9 |

6 | 300 | 150 | 65 | 55 | 2700 | 5,1 | Для кладки междуэлектрод-ных арок и сводов толщиной 300 мм в сочетании с прямым изделием № 3 и для кладки секторных рядов сводов в сочетании с клиновым изделием № 10 |

Черт. 4

Таблица 4

«* §* Ч | а | 6 | 8 | Объем в см3 | Масса в кг | Назначение изделий | |

© « х = | В | мм | |||||

7 | 230 | 113 | 102 | 65 | 1600 | 3,1 | Для кладки секторных рядов свода толщиной 230 мм в сочетании с прямым изделием № 2 |

8 | 300 | 150 | 135 | 65 | 2780 | 5,3 | Для кладки секторных рядов свода толщиной 300 мм в сочетании с прямыми изделиями № 3 и 4 |

Черт 5

Таблица 5

о 5 я g | « | б | . «1 | в | в. | Объем В см3 | Масса в кг | Назначение изделии |

о S £ас | в мм | |||||||

9 | 230 | 113 | 102 | 65 | 55 | 1480 | 2,8 | Для кладки секторных рядов свода толщиной 230 мм в сочетании с клиновым изделием № 5 |

10 | 300 | 150 ; | 135 | 65 | 55 | 2565 | 4,9 | Для кладки секторных рядов свода толщиной 300 мм в сочетании с клиновым изделием № 6 |

Черт. 6

Таблица 6

а® и ч | а | б | в | «1 | Объем | Масса | Назначение изделий |

S ** 5 Ct | в см3 | а кг | |||||

° П ПГ х | в | мм | |||||

11 | 230 | 100 | 82 | 47 | 14% | 2.8 | Для кладки колец электрод* ных отверстий диаметром 270 мм и в сочетании с изделием № 12 для отверстий диа |

12 | 230 | 100 | 88 | метром 305—440 мм сводов толщиной 230 мм | |||

62 | 1725 | 3.3 | Для кладки колец электрод | ||||

ных отверстий диаметром 475 мм и в сочетании с изде | |||||||

13 | 300 | 110 | 96 | лием № 11 для отверстий диаметром 305—440 мм сводов толщиной 230 мм | |||

63 | 2620 | 5.0 | Для кладки внутренних по | ||||

луколец электродных отверстий диаметром 420 мм и в сочетании с изделием № 14 | |||||||

14 | 300 | 110 | 96 | для отверстий диаметром 450— 600 мм сводов толщиной 300 мм | |||

71 | 2760 | 5,2 | Для кладки внутренних полу | ||||

колец электродных отверстий диаметром 630 мм и в сочетании с изделием № 13 для от | |||||||

верстий диаметром 450—600 мм сводов толщиной 300 мм |

Таблица 7

& ч | о | в | в1 | т | Объем В см3 | Масса в кг | Назначение изделий | |

° С" X as | в | мм | ||||||

15 | 360 | по | 96 | 63 | 7 "367 | 2145 | 4,1 | Для кладки внешних полуколец электродных отверстий диаметром 420 мм и в сочетании с изделием № 16 для отверстий диаметром 450— 600 мм сводов толщиной 300 мм |

16 | 360 | по | 96 | 71 | 7°367 | 2260 | 4,3 | Для кладки внешних полуколец электродных отверстий диаметром 630 мм и в сочетании с изделием № 15 для отверстий диаметром 450— 600 мм сводов толщиной 300 мм |

Таблица 8

ГО <5 a, s " ч S <и О е[ | а | б | a | fli | г | а | Объем в см3 | Масса в кг | Назначение изделий | |

X 5 | в мм | |||||||||

17 | 210 | 93 | 180 | 70 | 65 | 227 | 67°30' | 2005 | 3,8 | Для кладки опор сводов толщиной 230 мм |

18 | 270 | 108 | 220 | 71 | 67 | 292 | 67°30' | 3145 | 6,0 | Для кладки опор сводов толщиной 300 мм |

Примечания:

1. Для устройства электродных отверстий и кладки опор сводов допускается изготовление изделий других форм и размеров с соблюдением требований настоящего стандарта.

2. Определение количества изделий для кладки колец электродных отвер* стий при различном сочетании изделий производится в соответствии с рекомендуемым приложением 1.

3. Примерная схема кладки свода в центральной части электросталеплавильной печи емкостью 8—30 т приведена в рекомендуемом приложении 2.

1.2* Предельные отклонения по размерам сторон изделий не должны превышать:

± 1 мм — для сторон до 100 мм;

±2 мм — для сторон свыше 100 до 150 мм;

±3 мм — для сторон от 210 до 360 мм.

Примечание. Разница в отклонениях противолежащих одноименных размеров не должна превышать 1 мм в пределах, допускаемых настоящим стандартом.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. По физико-химическим показателям и показателям внешнего вида динасовые изделия должны соответствовать требованиям, указанным в табл. 9.

Таблица 9

Наименования показателей | Нормы |

1. Содержание Si02 в %, не менее | 96,0 |

2. Содержание СаО в %, не более | 2,0 |

3. Содержание А1203 в %, не более | , *’5 |

4. Огнеупорность в °С, не ниже | 1720 |

5. Температура деформации под нагрузкой 2 кгс/см2 в °С, не ниже | 1660 |

6. Плотность в г/смЗ, не более | 2,34 |

7. Пористость открытая в °/о, не более | 22 |

8. Предел прочности при сжатии в кгс/см2 (в среднем из трех образцов), не менее | 250 |

9. Кривизна (стрела прогиба) в мм, не более: для сторон изделий размерами де 150 мм | 1 |

для сторон изделий размерами свыше 150 мм | 2 |

10. Глубина отбитости углов и ребер в мм, не , более: на рабочей стороне | 4 |

на нерабочей стороне | 7 |

11. Выплавки отдельные диаметром в мм, небо-лее: на рабочей стороне | 7 |

на нерабочей стороне | 10 |

12. Посечки поверхностные шириной в мм: до 0,1 | Не нормируются |

свыше ОД до 0,25 вкл. | Отдельные длиной до |

13. Трещины | 75 мм, пересекающие не более одного ребра Не допускаются |

Примечание. Предел прочности при сжатии для одного образца из трех допускается не менее 200 кг/см2.

2.2. Изделия в изломе должны иметь однородное строение, зерна не должны выкрашиваться и не должно быть пустот.

3. ПРАВИЛА ПРИЕМКИ

3.1. Огнеупорные изделия поставляются партиями. Величина партии устанавливается не более 65 т.

3.2. Порядок предъявления и приемки изделий техническим контролем должен соответствовать ГОСТ 8179—69.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контрольной проверки качества изделий и соответствия их требованиям настоящего стандарта должны применяться правила отбора образцов и методы испытаний, указанные ниже.

4.2. Отбор образцов для осмотра и проведения лабораторных испытаний производят по ГОСТ 8179—69.

4.3. Химический состав изделий определяют по ГОСТ 2642.0—71, ГОСТ 2642.1—71 от каждой третьей партии.

4.4. Огнеупорность определяют по ГОСТ 4069—69 от каждой третьей партии на образцах, выпиленных из изделий.

4.5. Температуру начала деформации под нагрузкой определяют по ГОСТ 4070—48 от каждой четвертой партии.

4.6. Плотность определяют по ГОСТ 2211—65 от каждой партии.

4.7. Открытую пористость определяют по ГОСТ 2409—67 от каждой партии.

4.8. Предел прочности при сжатии определяют по ГОСТ 4071—69 от каждой партии.

4.9. Размер изделий определяют металлической линейкой (ГОСТ 427—56) с ценой деления 1 мм или соответствующими шаблонами, обеспечивающими необходимую точность измерения.

4.10. Глубину отбитости углов и ребер определяют по ГОСТ 15136—69.

4.11. Кривизну (стрелу прогиба) изделий определяют на ровной металлической плите щупом шириной 10 мм и толщиной, превышающей на 0,1 мм установленную норму кривизны. Щуп не должен входить в зазор между плитой и изделием. При определении кривизны изделие слегка прижимают к плите и щуп вводят в зазор скольжением по плите без применения усилия.

4.12. Диаметр выплавок измеряют металлической линейкой (ГОСТ 427—56) с ценой деления 1 мм в месте максимального размера впадины.

4.13. Ширину посечек и трещин определяют измерительной лупой типа ЛИ-3 или ЛИ-4 (ГОСТ 8309—57).

Измерительную лупу располагают таким образом, чтобы ее шкала была перпендикулярна посечке. Между измерительной шкалой и поверхностью изделия помещают полоску бумаги, которую располагают вдоль шкалы вплотную к ее делению. Ширину посечек или трещин определяют в месте их максимальной величины.

4.14. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания удвоенного количества образцов, взятых от той же партии.

Результаты повторных испытаний являются окончательными.

5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка изделий должна производиться по ГОСТ 1502—72. Маркировка должна состоять из условного обозначения предприятия-изготовителя, марки ЭД и номера изделия. Например, динасовые изделия № 18, изготовленные на Первоуральском заводе, должны иметь маркировку:

ПУ — ЭД 18

5.2. Транспортирование и хранение изделий производят по ГОСТ 8179—69.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Огнеупорные динасовые изделия для электросталепла-вильных печей должны быть приняты техническим контролем предприятия-изготовителя. Изготовитель должен гарантировать соответствие качества изделий требованиям настоящего стандарта.

Замена

ГОСТ 1502—72 ГОСТ 2642.0—71 ГОСТ 2642.1—71

введен взамен введен взамен введен взамен

ГОСТ 1502—42. ГОСТ 2642—60 ГОСТ 2642—60

в части разд. 1. в части разд. II.

ПРИЛОЖЕНИЕ 1 к ГОСТ 1566—71 Рекомендуемое

ГРАФИК ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ИЗДЕЛИИ ДЛЯ КЛАДКИ КОЛЕЦ ЭЛЕКТРОДНЫХ ОТВЕРСТИИ В ЗАВИСИМОСТИ ОТ ВНУТРЕННИХ

ДИАМЕТРОВ ОТВЕРСТИИ

Свод толщиной 230 мм

ЭД-11 230X100 X82 X 47 мм ЭД-12 230X100X88X62 мм

Свод толщиной 300 мм

ЭД -13, ЭД-15 21 15 15 12 9 6 3 шт ЭД-1Ь, ЭД-16 4 8 12 16 20 24 28 шт

ЭД-13 ЭООХ1ЮХ96Х63 мм

или

ЭД-15 360X110X96X63 мм ЭД-14 300X110X96X71 мм или

ЭД-16 360 X 110X96X71 мм

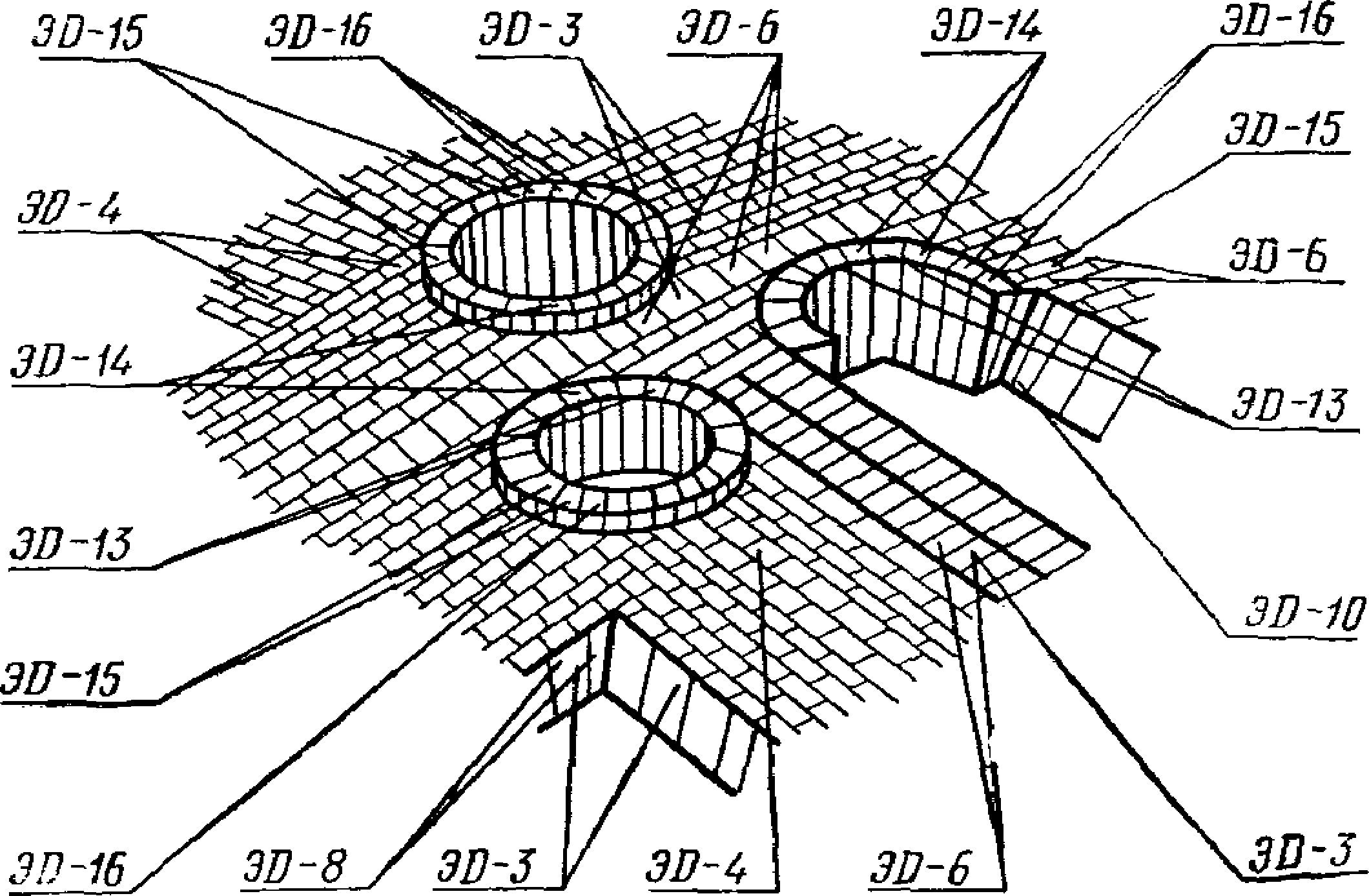

ПРИЛОЖЕНИЕ 2 к ГОСТ 1566—71. Рекомендуемое

ПРИМЕРНАЯ СХЕМА КЛАДКИ СВОДА ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОИ

ПЕЧИ ЕМКОСТЬЮ 8—30 т

Редактор С Л В иль кина Переплет художника А, Af. Поташева Технический редактор В. Я. Малькова Корректоры ЛГ. Фролова я Т. А. Камнеза

Сдано в набор 29.03.74 Подп. в веч. 27.01.75

Формат издания 60X90!/i6 Бумага тип. № 3 42 п. л. 36,5 уч.-изд. л.

Тир. 40 000 (2-й завод 20 001—40 000) Изд. № 3638/02 Цена 1 р. 94 к.

Издательство стандартов. Москва, Д-22, Новопресненский пер., 3

Великолукская городская типография управления издательств, полиграфии и книжной торговли Псковского облисполкома, г. Великие Луки, Половская, 13. Зак. 505