БЗ 4-2001

ГОСТ 23775-79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ УГЛЕРОДНЫЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ НА СЖАТИЕ, ИЗГИБ, РАЗРЫВ (ДИАМЕТРАЛЬНОЕ СЖАТИЕ)

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

к ГОСТ 23775—79 Изделия углеродные. Методы определения предела прочности на сжатие, изгиб, разрыв (диаметральное сжатие) (Переиздание (ноябрь 2001 г.) с Изменениями № 1, 2)

В тазом месте | Напечатано | Должно быть |

Пункт 3.2.1 | S = Mlo,785rf2 | S = = 0,785й?2 |

(ИУС Ма 8 2003 г.)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ УГЛЕРОДНЫЕ

Методы определения предела прочности на сжатие, изгиб, разрыв (диаметральное сжатие)

Carbon products. Methods of determination for compressive, bend, tensile, strengths

(diametral compression)

ГОСТ

23775-79

ОКСТУ 1909

Дата введения 01.01.81

Настоящий стандарт устанавливает методы измерения механической прочности на сжатие, изгиб, разрыв (диаметральное сжатие) углеродных масс, обожженных и графигированных изделий. Методы заключаются в определении максимального напряжения в момент разрушения. Стандарт не распространяется на изделия из конструкционного графита и композиционных материалов на углеродной основе, анодную массу и обожженные аноды.

(Измененная редакция, Изм. № 1).

1. АППАРАТУРА

1.1. Разрывные и универсальные испытательные машины по ГОСТ 28840 или машины, обеспечивающие измерение нагрузки с погрешностью не более ±1 %.

Скорость перемещения подвижного захвата машины должна быть от 4 до 10 мм/мин.

1.2. При проведении испытаний должны соблюдаться следующие основные условия: плавность статического нагружения; возможность плотного зажатия образца между опорами машины по всей поверхности соприкосновения; фиксацию показаний наибольших усилий при испытании.

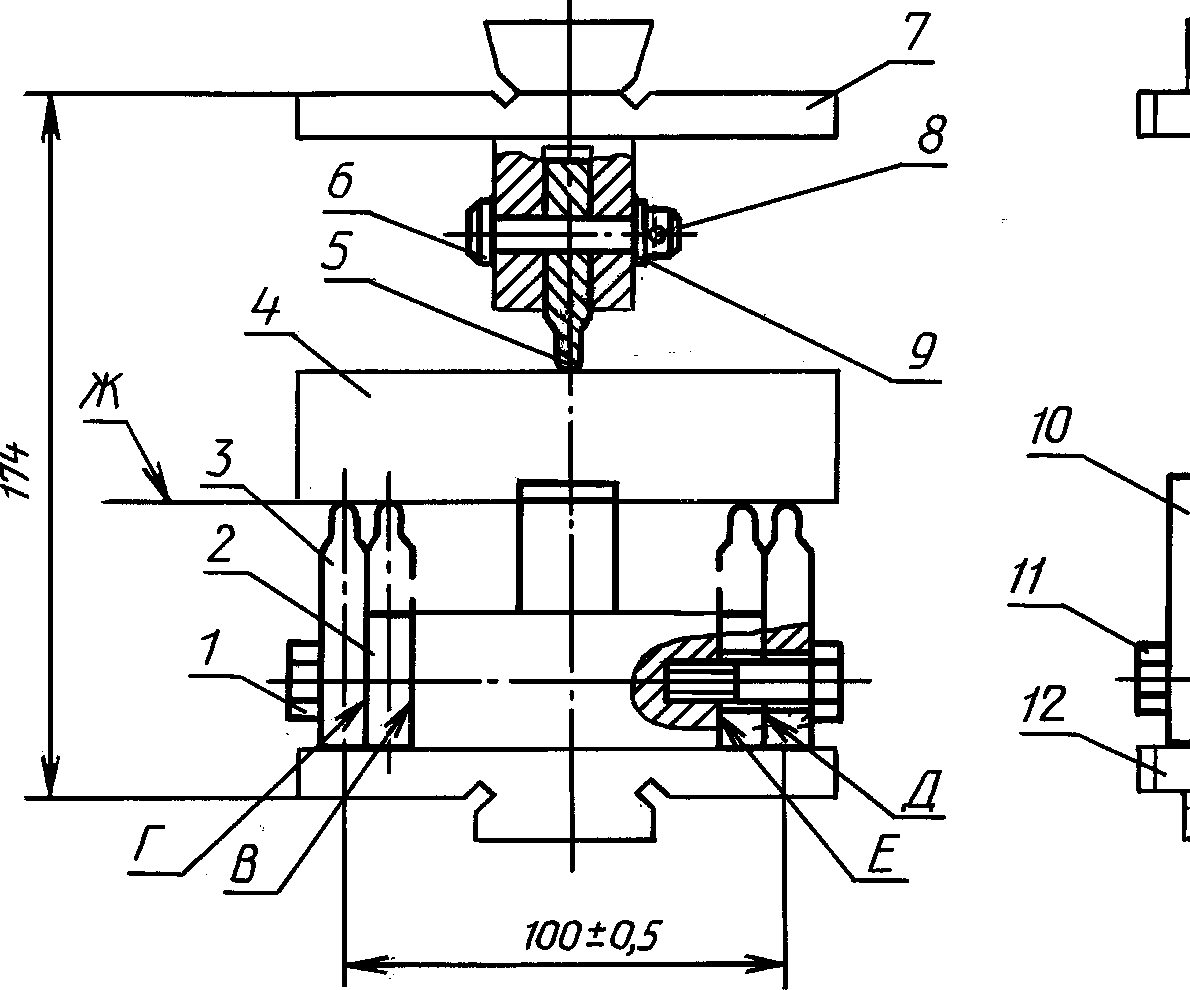

1.3. Приспособление для испытания образцов на изгиб — схема приведена на чертеже приложения 1.

(Измененная редакция, Изм. № 2).

1.4. Микрометры типа МК по ГОСТ 6507 с ценой деления 0,01 мм или специальный измерительный инструмент с погрешностью измерения не более 0,01 мм.

1.5. Штангенциркуль по ГОСТ 166—80 или специальный измерительный инструмент с погрешностью измерения не более 0,05 мм.

1.4, 1.5. (Измененная редакция, Изм. № 1).

1.6. Угольник УП 2-го класса точности по ГОСТ 3749.

1.7. Набор щупов № 4 по НД.

1.6, 1.7. (Введены дополнительно, Изм. № 1).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Отбор проб проводится по нормативно-технической документации на конкретную продукцию.

2.2. От каждой пробы отрезают рыхлую часть, а из оставшейся части пробы изготовляют образцы.

2.3. Каждый образец маркируют мелом или мягким цветным карандашом с указанием номера партии, пробы, типа изделия и направления оси прессования.

Издание официальное ★

Перепечатка воспрещена

© Издательство стандартов, 1979 © ИПК Издательство стандартов, 2001

2.4. Для определения предела прочности на сжатие, изгиб, разрыв образцы должны изготовляться в соответствии с черт. 1—6.

Образец обожженных и графитированных изделий на основе кокса для определения предела прочности на сжатие

Образец обожженных изделий на основе антрацита и углеродных масс для определения предела прочности на сжатие

Образец обожженных и графитированных изделий на основе кокса для определения предела прочности на изгиб

Черт. 3

Образец обожженных изделий на основе антрацита и углеродных масс для определения предела прочности на изгиб

Образец обожженных и графитированных изделий на основе кокса для определения предела прочности на разрыв (диаметральное сжатие)

Образец обожженных изделий на основе антрацита и углеродных масс для определения предела прочности на разрыв (диаметральное сжатие)

чЬ +1 ' | |||

' | |||

бо±ол | |||

Черт. 6 |

Грани и поверхность образцов должны быть обработаны без сколов, трещин, выкрошенных зерен.

Ось симметрии цилиндрических образцов должна совпадать с направлением оси прессования. У образцов кубической или прямоугольной формы измеряют взаимно перпендикулярные пары граней, параллельные продольной оси заготовки электрода.

У образцов цилиндрической формы измеряют диаметр и высоту.

(Измененная редакция, Изм. № 1).

2.5. Контролируемые размеры должны измеряться не менее чем в трех точках.

2.6. Испытание предела прочности на сжатие, изгиб или разрыв углеродных изделий проводят не менее чем на трех образцах.

Количество образцов для каждого вида испытаний указывают в нормативно-технической документации на соответствующий вид продукции.

При вычислении пределов прочности на сжатие, изгиб, разрыв в расчет принимают номинальные размеры образцов.

(Измененная редакция, Изм. № 1).

3. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ НА СЖАТИЕ

ЗЛ. Проведение испытания

3.1.1. Стрелку указателя нагрузки разрывной машины устанавливают на нуль.

3.1.2. Образец устанавливают в центре нижней опоры. Направление продольной оси заготовки, отмеченное на образце, должно быть параллельно направлению приложения нагрузки.

3.1.3. Машину включают и нагружают образец с заданной скоростью.

Нагрузка должна возрастать непрерывно и равномерно до полного разрушения образца. Окончанием испытания считают момент, когда стрелка силоизмерительного устройства при продолжающемся давлении начинает возвращаться обратно.

3.1.4. Машину выключают и снимают показание по шкале нагрузки.

3.1.5. Нижнюю опорную плиту очищают от остатков разрушенного образца.

3.2. Обработка результатов

3.2.1. Предел прочности на сжатие (осж) в МПа (кгс/мм2) вычисляют по формуле

Р

^СЖ _ 5

где Р — разрушающая нагрузка, Н (кгс);

S — площадь поперечного сечения образца, мм2.

Площадь поперечного сечения (6) в мм2 вычисляют по формулам:

S = а2 — для кубических образцов; iz

S = —j— 0,785d2 — для цилиндрических образцов,

где а — длина ребра кубического образца, мм; d — диаметр образца, мм.

3.2.2. За результат испытания принимают среднее арифметическое результатов всех определений.

1 л

СТСЖ

li=i

где п — количество образцов;

о, — предел прочности на сжатие /-го образца.

3.2.3. Максимальная относительная погрешность определения предела прочности на сжатие образца — не более 3 %.

(Измененная редакция, Изм. № 1).

3.2.4. Результаты испытаний должны заноситься в журнал по форме, указанной в приложении 2, табл. 1.

Вычисление предела прочности на сжатие производят до второго десятичного знака с последующим округлением до первого десятичного знака.

4. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ НА ИЗГИБ

4.1. Проведение испытания

4.1.1. Образец устанавливают на нижние клинья (см. обязательное приложение 1), расстояние между которыми должно быть равно (100+0,5) мм.

(Измененная редакция, Изм. № 2).

4.1.2. Машину включают и нагружают образец до его разрушения. Изгибающая сила должна быть приложена к середине пролета под прямым углом к образцу.

4.1.3. Выключают машину и снимают показания по шкале нагрузки, очищают приспособление от остатков разрушенного образца.

При испытании на изгиб образцы, разрушившиеся не в средней трети длины, в расчет не принимают.

4.2. Обработка результатов

4.2.1. Предел прочности на изгиб (ои) в МПа (кгс/мм2) вычисляют по формулам:

_3 Р1 °ж~ 2 b h2

— для образцов прямоугольного сечения,

°и л '

8 Р I

— для цилиндрических образцов,

где Р — разрушающая нагрузка, Н (кгс);

I — расстояние между опорами, мм;

Ъ — ширина образца, мм; h — высота образца, мм; d — диаметр образца, мм.

4.2.2. За результат испытания принимают среднее арифметическое результатов всех определений:

П1= 1

где п — количество образцов;

ог — предел прочности на изгиб /-го образца.

Вычисление предела прочности на изгиб производят с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

4.2.3. Максимальная относительная погрешность определения предела прочности на изгиб образца — не более 5 %.

(Измененная редакция, Изм. № 1).

4.2.4. Результаты испытаний должны заноситься в журнал по форме, указанной в табл. 2 приложения 2.

5. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ НА РАЗРЫВ (ДИАМЕТРАЛЬНОЕ СЖАТИЕ)

5.1. Проведение испытания

5.1.1. Образец устанавливают на боковую поверхность в центре нижней опоры.

Верхнюю нажимную плиту опускают до соприкосновения с боковой поверхностью испытуемого образца.

5.1.2. Машину включают и нагружают образец до его разрушения.

5.1.3. Разрушение образца должно происходить по диаметральной плоскости, которая указывает направление действия нагрузки.

5.1.4. Выключают машину и снимают показание по шкале нагрузки.

5.1.5. Нижнюю опору очищают от остатков разрушенного образца.

5.2. Обработка результатов

5.2.1. Предел прочности на разрыв (диаметральное сжатие) в МПа (кгс/мм2) вычисляют по формулам:

ор = 0,713^ + 0,58;

р

(Ор = 0,713 ^ + 0,059) — для графитированных и обожженных изделий;

р

Ор = 0,636 — для угольных изделий;

Ор = 0,636^^ + 0,52; (ор = 0,636 + 0,053) — для масс,

где Р — разрушающая нагрузка, Н (кгс); d — диаметр образца, мм; h — высота образца, мм;

0,713; 0,58; 0,636; 0,52 — коэффициенты, учитывающие структуру материала.

Вычисление величины механической прочности производят с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

5.2.2. За результат испытания принимают среднеарифметическое значение результатов всех определений.

1 и

где п — количество испытанных образцов;

о, — предел прочности на разрыв /-го образца.

5.2.3. Максимальная относительная погрешность определения предела прочности на разрыв образца — не более 3 %.

(Измененная редакция, Изм. № 1).

5.2.4. Результаты испытания должны заноситься в журнал по форме, указанной в табл. 3 приложения 2.

ПРИЛОЖЕНИЕ 1 Обязательное

Схема приспособления для испытания на изгиб

ф- | -ф |

1 — болт; 2— планка; 3 — клин нижний; 4— образец; 5— клин верхний; 6— палец; 7— плита верхняя; 8— шплинт 2,5 х 15;

9 — шайба; 10 — упор; 11 — болт; 12 — плита нижняя

1. Рабочие поверхности нижних клиньев 3 должны лежать в одной плоскости Ж, параллельной плоскости Б. Допуск параллельности 0,1 мм.

2. Поверхности В, Г, Д и Е должны быть параллельны между собой и перпендикулярны плоскости Б. Допуск параллельности и перпендикулярности 0,1 мм.

3. Рабочая поверхность верхнего клина 5 должна быть параллельна плоскости Б и рабочим поверхностям нижних клиньев 3. Допуск параллельности 0,2 мм.

4. Рабочая поверхность верхнего клина 5 должна быть расположена симметрично относительно рабочих поверхностей нижних клиньев 3. Допуск симметричности 0,2 мм.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 2).

Испытание проводил_(подпись)

Номер п/п | |||

Дата испытания | |||

Наименование изделия | |||

Номер партии | |||

Номер образца | |||

Результаты замеров | Ширина b | Размеры образца, мм | |

Средние значения | |||

Результаты замеров | Высота h | ||

Средние значения | |||

Результаты замеров | Диаметр d | ||

Средние значения | |||

Расстояние между опорами | |||

Разрушающая нагрузка Р, Н (кгс) | |||

Предел прочности на изгиб аи, МПа (кгс/мм2) | |||

Среднее значение предела прочности на изгиб, МПа (кгс/мм ) | |||

Примечание (характер разрушения) |

Форма записи результатов определения предела прочности на изгиб

Испытание проводил_(подпись)

Номер п/п | Форма записи результатов определения предела прочности на сжатие Таблица 1 | ||

Дата испытаний | |||

Наименование изделий | |||

Номер партии | |||

Номер образца | |||

Результаты замеров | Размер а | Размеры образца, мм | |

Средние значения | |||

Результаты замеров | Размер b | ||

Средние значения | |||

Результаты замеров | Диаметр d | ||

Средние значения | |||

Площад^ поперечного сечения, мм | |||

Разрушающая нагрузка Р, Н (кгс) | |||

Предел прочности на сжатие, МПа (кгс/мм ) | |||

Среднее значение предела прочности на сжатие, МПа (кгс/мм ) | |||

Примечание (характер разрушения) |

О

00

ы

ы

(Л

vo

ПРИЛОЖЕНИЕ 2 Рекомендуемое

Испытание проводил_(подпись)

Номер п/п | |||

Дата испытания | |||

Наименование изделия | |||

Номер партии | |||

Номер образца | |||

Результаты замеров | Высота h | Размеры образца, мм | |

Средние значения | |||

Результаты замеров | Диаметр d | ||

Средние значения | |||

Разрушающая нагрузка Р, Н (кгс) | |||

Предел прочности на разрыв, МПа (кгс/мм ) | |||

Среднее значение предела прочности на разрыв, МПа (кгс/мм ) | |||

Примечание (характер разрушения) |

Форма записи результатов определения предела прочности на разрыв (диаметральное сжатие)

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 08.08.79 № 3041

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 166-89 (ИСО 3599-76) | 1.5 |

1.6 | |

1.4 | |

1.1 |

5. Ограничение срока действия снято по протоколу № 5—94 Межгосударственного Совета по стандартизации, метрологии и сертификации (НУС 11-12—94)

6. ИЗДАНИЕ (ноябрь 2001 г.) с Изменениями № 1, 2, утвержденными в июле 1985 г., августе 1990 г. (ИУС 10-85, 11-90)

Редактор Р. С. Федорова Технический редактор О.Н. Власова Корректор В.Е. Нестерова Компьютерная верстка Л.И. Золотаревой

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 22.11.2001. Подписано в печать 11.12.2001. Усл.печ.л. 1,40. Уч.-изд.л. 0,87.

Тираж 243 экз. С 3129. Зак. 1133.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14. e-mail: Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. “Московский печатник”, 103062, Москва, Лялин пер., 6.

Плр № 080102